Các phân loại phòng sạch ISO rất quan trọng để duy trì độ sạch của không khí trong quá trình sản xuất thịt nuôi cấy, đảm bảo an toàn sản phẩm và giảm thiểu rủi ro ô nhiễm. Dưới đây là tổng quan nhanh về cách các tiêu chuẩn này được áp dụng:

- ISO 14644-1:2015 định nghĩa các lớp phòng sạch dựa trên giới hạn hạt trong không khí (0.1–5 µm), từ ISO Class 1 (sạch nhất) đến ISO Class 9 (ít nghiêm ngặt nhất).

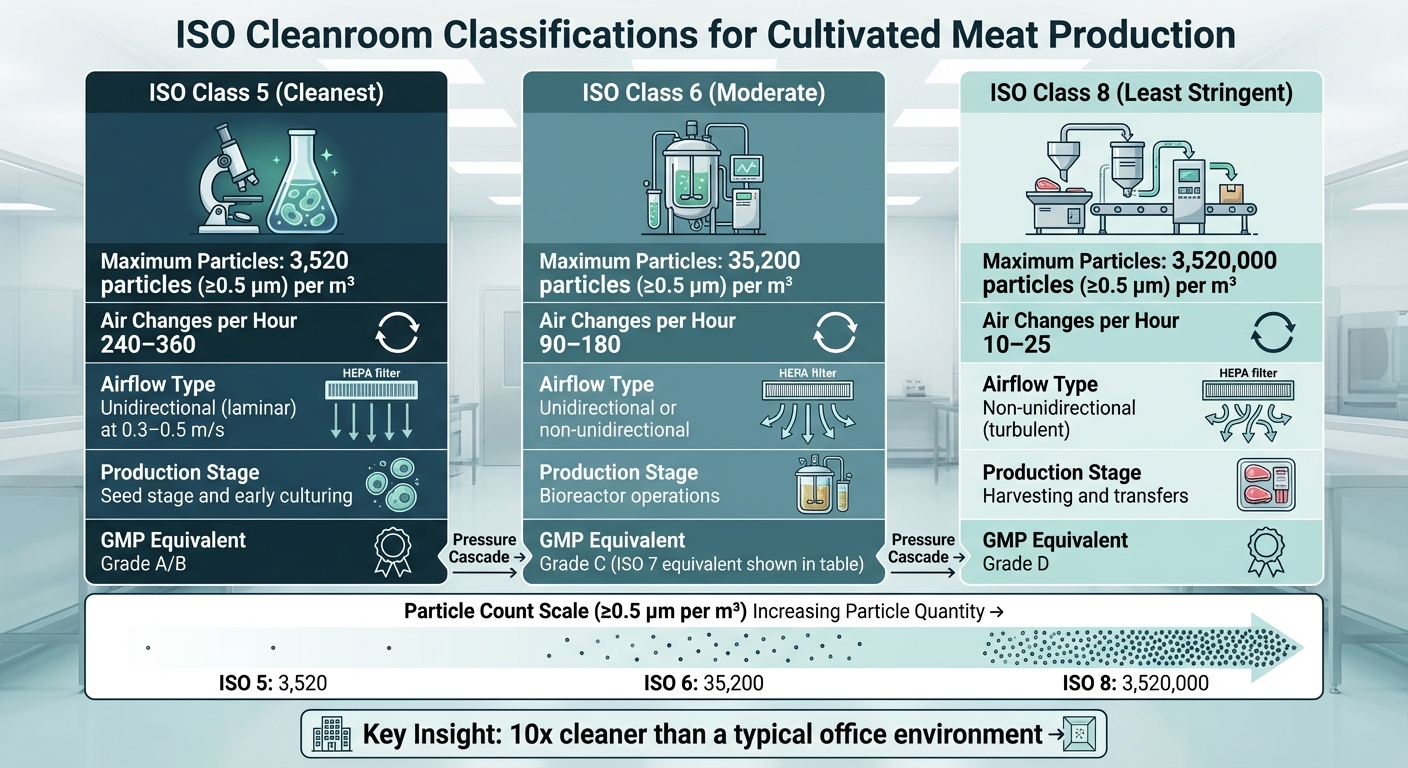

- Sản xuất thịt nuôi cấy thường yêu cầu:

- ISO Class 5: Cho giai đoạn hạt giống và nuôi cấy ban đầu, cho phép tối đa 3,520 hạt (≥0.5 µm) trên mỗi mét khối.

- ISO Class 6: Cho các hoạt động trong bioreactor, cho phép tối đa 35,200 hạt (≥0.5 µm).

- ISO Class 8: Cho thu hoạch và chuyển giao, với giới hạn 3,520,000 hạt (≥0.5 µm).

- Bộ lọc HEPA, kiểm soát luồng không khí, và áp suất tầng duy trì độ sạch. Tỷ lệ thay đổi không khí cao hơn ( e.g., 240–360 mỗi giờ cho ISO Class 5) được sử dụng trong các môi trường nghiêm ngặt hơn.

- Phòng sạch rất quan trọng đối với thịt nuôi cấy vì sự nhiễm bẩn có thể phá hủy các lô, dẫn đến tổn thất tài chính và lo ngại về an toàn.

Sự cân bằng giữa việc sử dụng phòng sạch và hệ thống lò phản ứng sinh học kín có thể giảm chi phí trong khi vẫn đáp ứng các tiêu chuẩn an toàn. Ví dụ, các hệ thống kín giảm thiểu sự phụ thuộc vào môi trường ISO 5 đắt đỏ, làm cho sản xuất hiệu quả hơn về chi phí.

Điểm chính cần lưu ý: Phân loại phòng sạch và kiểm soát môi trường đúng cách là rất quan trọng để sản xuất thịt nuôi cấy an toàn, hiệu quả, đặc biệt trong các giai đoạn có rủi ro cao như gieo tế bào.

Các Lớp Phòng Sạch ISO cho Thịt Nuôi Cấy

Phân Loại Phòng Sạch ISO cho Các Giai Đoạn Sản Xuất Thịt Nuôi Cấy

Sản xuất thịt nuôi cấy dựa vào ba phân loại phòng sạch ISO chính - Class 5, Class 6, và Class 8.Mỗi loại được thiết kế để giải quyết các rủi ro ô nhiễm cụ thể trong các giai đoạn sản xuất khác nhau, ảnh hưởng đến cả an toàn sản phẩm và chi phí vận hành.

Để duy trì các tiêu chuẩn này, các cơ sở thường sử dụng thiết kế phòng nhiều lớp tạo ra các tầng áp suất để ngăn không khí ô nhiễm xâm nhập vào các khu vực quan trọng [9]. Tiến sĩ Heiko Baumgartner nhấn mạnh rằng "Các lớp 5 đến 7 chủ yếu được sử dụng trong sản xuất thực phẩm" [9], nhấn mạnh tầm quan trọng của chúng trong sản xuất thịt nuôi cấy. Dưới đây là sự phân tích cách mỗi lớp ISO áp dụng cho quy trình này.

Lớp ISO 5: Giai đoạn Hạt giống và Nuôi cấy Sớm

Lớp ISO 5 đại diện cho môi trường sạch nhất trong sản xuất thịt nuôi cấy, cho phép không quá 3.520 hạt (≥0.5 µm) trên mỗi mét khối [5][7]. Ở giai đoạn hạt giống, ngay cả sự ô nhiễm nhỏ nhất cũng có thể gây nguy hiểm cho toàn bộ lô hàng.

Để đạt được mức độ sạch sẽ này, các cơ sở sử dụng luồng không khí một chiều (laminar) với tốc độ 0,3–0,5 m/s, kết hợp với 240–360 lần thay đổi không khí mỗi giờ [8][3][5]. Những điều kiện này phù hợp với tiêu chuẩn EU GMP Grade A/B (khi nghỉ) [5]. Tỷ lệ thay đổi không khí cao đảm bảo quét liên tục các hạt, duy trì sự vô trùng trong các hoạt động quan trọng như gieo tế bào và xử lý.

ISO Class 6: Hoạt động Bioreactor

Phòng sạch ISO Class 6 ít nghiêm ngặt hơn Class 5, cho phép tối đa 35.200 hạt (≥0,5 µm) mỗi mét khối. Các khu vực này hoạt động với 90–180 lần thay đổi không khí mỗi giờ, cân bằng giữa kiểm soát nghiêm ngặt và tính khả dụng thực tế [5][7][8][3].Cả hai phương pháp luồng không khí một chiều và không một chiều đều có thể được sử dụng [8][3].

GOOD Meat Inc. đã nhấn mạnh trong hồ sơ tư vấn FDA của họ rằng các quy trình mở rộng tế bào của họ diễn ra trong các phòng sạch được trang bị bộ lọc HEPA và hệ thống áp suất không khí chênh lệch, tuân thủ các tiêu chuẩn dược sinh học [6]. Điều này cho thấy cách mà môi trường ISO Class 6 hỗ trợ sự phát triển tế bào quy mô lớn trong khi vẫn duy trì sự sạch sẽ.

ISO Class 8: Thu hoạch và Chuyển giao

ISO Class 8 là phân loại ít hạn chế nhất được sử dụng trong sản xuất thịt nuôi cấy, cho phép tối đa 3,520,000 hạt (≥0.5 µm) mỗi mét khối [5][7]. Mặc dù ngưỡng này cao hơn, nó vẫn sạch hơn đáng kể so với môi trường văn phòng điển hình [7].Những khu vực này được sử dụng cho các quy trình hạ nguồn như thu hoạch, pha chế, và xử lý sau thu hoạch.

Vào tháng 11 năm 2021, Mosa Meat đã lưu ý rằng "quy trình thu hoạch thịt … có khả năng sẽ diễn ra trong khu vực [Tổ chức Tiêu chuẩn Quốc tế] ISO Class 8" [6]. Những khu vực này chỉ yêu cầu 10–25 lần thay đổi không khí mỗi giờ và dựa vào luồng không khí không định hướng (hỗn loạn) [8]. Mặc dù tiết kiệm chi phí hơn, chúng vẫn cung cấp sự bảo vệ đầy đủ chống lại các chất gây ô nhiễm môi trường trong quá trình xử lý sản phẩm cuối cùng.

| Phân loại ISO | Số hạt tối đa (≥0.5 µm/m³) | Số lần thay đổi không khí mỗi giờ | Giai đoạn thịt nuôi cấy điển hình |

|---|---|---|---|

| ISO Class 5 | 3,520 | 240–360 | Giai đoạn hạt giống và nuôi cấy ban đầu |

| ISO Class 6 | 35,200 | 90–180 | Hoạt động của bioreactor |

| ISO Class 8 | 3,520,000 | 10–25 | Thu hoạch và chuyển giao |

Yêu cầu về lọc không khí và kiểm soát môi trường

Tiêu chuẩn phòng sạch ISO yêu cầu lọc không khí chính xác, luồng không khí được kiểm soát và điều kiện môi trường ổn định để duy trì mức độ hạt trong giới hạn chấp nhận được trong quá trình sản xuất thịt nuôi cấy. Các hệ thống này được tích hợp cẩn thận vào thiết kế tổng thể của cơ sở để đáp ứng các phân loại ISO nghiêm ngặt.

Bộ lọc HEPA cho Chất lượng Không khí

Bộ lọc HEPA (High-Efficiency Particulate Air) được thiết kế để giữ lại các hạt nhỏ đến 0.3 µm [3]. Trong môi trường ISO Class 5 - thường được sử dụng cho các hoạt động giai đoạn hạt giống - bộ lọc HEPA thường bao phủ toàn bộ trần nhà, cho phép luồng không khí một chiều (laminar). Luồng không khí này di chuyển xuống dưới với tốc độ từ 0.3 m/s đến 0.5 m/s, hiệu quả quét các hạt ra ngoài qua các lỗ thoát khí ở mức sàn [3].

Trong các khu vực ít nghiêm ngặt hơn, như không gian ISO Class 7 và 8, hệ thống luồng không khí không một chiều (hỗn loạn) thường được sử dụng. Những khu vực này dựa vào tỷ lệ thay đổi không khí cao hơn để loại bỏ các hạt. Ví dụ, phòng ISO Class 5 yêu cầu 240–360 lần thay đổi không khí mỗi giờ, trong khi phòng ISO Class 8 chỉ cần 10–25 lần thay đổi không khí mỗi giờ [3].

Thay đổi không khí, Thác áp suất và Giám sát

Tỷ lệ thay đổi không khí không phải là một tiêu chuẩn chung cho tất cả. Các chuyên gia HVAC tính toán chúng dựa trên các yếu tố như kích thước phòng, nhiệt lượng do thiết bị tạo ra và số lượng nhân viên hiện diện, thay vì áp dụng các tiêu chuẩn chung [3]. Thác áp suất là một biện pháp quan trọng khác, đảm bảo các khu vực sạch hơn duy trì áp suất không khí cao hơn để đẩy không khí về phía các khu vực ít sạch hơn, giảm nguy cơ ô nhiễm. Các phòng khóa không khí và phòng mặc đồ bảo hộ đóng vai trò như các rào cản vật lý giữa các khu vực có phân loại ISO khác nhau [3].

Để bảo toàn tính toàn vẹn của áp suất, các chuyển tiếp giữa các lớp ISO liền kề phải được quản lý cẩn thận [3].Giám sát thời gian thực, như được nêu trong ISO 14644-2:2015, sử dụng Máy đếm Hạt Không khí Tán xạ Ánh sáng (LSAPC) để đảm bảo nồng độ hạt nằm trong giới hạn quy định [1]. Ngoài ra, mô hình thống kê ISO 14644-1:2015 cung cấp mức độ tin cậy 95% rằng ít nhất 90% diện tích phòng sạch đáp ứng giới hạn lớp [2].

Kiểm soát Nhiệt độ và Độ ẩm

Quản lý luồng không khí hoạt động song song với việc duy trì mức nhiệt độ và độ ẩm ổn định, điều này ảnh hưởng đáng kể đến hành vi của hạt và hiệu suất lọc. Mặc dù ISO 14644-1 không quy định các cài đặt nhiệt độ hoặc độ ẩm cụ thể, nhưng các yếu tố này rất quan trọng để tối ưu hóa hiệu suất lọc [2]. Hệ thống HVAC phải tính đến nhiệt lượng do các lò phản ứng sinh học và nhân viên tạo ra để đảm bảo điều kiện ổn định [3].

Trước khi tiến hành các thử nghiệm đếm hạt, nhiệt độ và độ ẩm cần được ổn định để ngăn chặn sự can thiệp với kết quả phân loại ISO [2]. Các kiểm soát môi trường này cần được tích hợp trong các giai đoạn thiết kế và xây dựng cơ sở, như được quy định trong ISO 14644-4, với các điều chỉnh phù hợp để đáp ứng các yêu cầu đặc thù của sản xuất thịt nuôi cấy [4].

Tiêu Chuẩn ISO trong Quy Trình Sản Xuất Thịt Nuôi Cấy

Phân loại phòng sạch ISO đóng vai trò quan trọng trong sản xuất thịt nuôi cấy, phù hợp với nhu cầu của từng giai đoạn để duy trì sự sạch sẽ, ngăn ngừa ô nhiễm và đảm bảo an toàn. Các tiêu chuẩn này cung cấp một khung làm việc để duy trì các kiểm soát môi trường nghiêm ngặt trong suốt quá trình.

Giai Đoạn Sinh Sôi và Phát Triển

Trong giai đoạn sinh sôi, nơi các tế bào nhân lên nhanh chóng, việc duy trì môi trường vô trùng là rất quan trọng.Phòng sạch ISO Class 5, tương đương với GMP Grade A/B trong sản xuất dược phẩm, thường được sử dụng cho các hoạt động giai đoạn hạt giống và nuôi cấy tế bào sớm [11] [13].

Tuân thủ các tiêu chuẩn này là rất cần thiết. Dean Joel Powell nhấn mạnh rằng thịt nuôi cấy được sản xuất trong điều kiện vô trùng phản ánh các tiêu chuẩn dược phẩm, giảm đáng kể rủi ro từ các mầm bệnh như Salmonella, Campylobacter, và E. coli gây bệnh[6].

Mặc dù có các biện pháp này, ô nhiễm vẫn là một thách thức. Các báo cáo ngành cho thấy tỷ lệ thất bại ô nhiễm trung bình là 11.2%, tăng lên 19.5% cho các hoạt động quy mô lớn hơn. Ngược lại, các cơ sở dược sinh học - có kinh nghiệm với các giao thức ISO - chỉ báo cáo 3.2% lỗi nhiễm bẩn trong năm 2022[6] .

Để cân bằng giữa độ vô trùng và hiệu quả chi phí, nhiều cơ sở áp dụng thiết kế "phòng trong phòng". Cách tiếp cận này đặt một lõi ISO 5 trong các khu vực có độ sạch thấp hơn (ISO 6 hoặc 7), sử dụng áp suất chênh lệch để điều hướng luồng không khí từ các khu vực sạch hơn đến các khu vực ít quan trọng hơn, giảm thiểu nhiễm chéo[9]. Để bảo vệ thêm, các cơ sở có thể sử dụng các thiết bị phân tách như mũ trùm không khí sạch hoặc bộ cách ly, như được quy định trong ISO 14644-7[4][12].

Một khi giai đoạn phát triển đảm bảo tính toàn vẹn của tế bào, quy trình chuyển sang giai đoạn thu hoạch, nơi mà môi trường ISO Class 8 đảm nhận.

Thu hoạch và Xử lý Sau Thu hoạch

Giai đoạn thu hoạch, nơi các tế bào được thu thập sau khi trưởng thành, hoạt động trong phòng sạch ISO Class 8, tương đương với GMP Grade D [13]. Ở giai đoạn này, các tế bào ổn định hơn và ít có khả năng bị nhiễm bẩn so với các giai đoạn phát triển trước đó. Môi trường ISO 8 yêu cầu ít thay đổi không khí hơn - 10–25 lần mỗi giờ - so với 240–360 cần thiết cho không gian ISO 5 [8] .

Những phòng sạch này giảm các hạt trong không khí xuống mười lần so với môi trường văn phòng tiêu chuẩn, duy trì ít hơn 3,520,000 hạt (≥0.5 µm)[15]. Môi trường kiểm soát này đảm bảo chất lượng sản phẩm trong quá trình chuyển giao và xử lý ban đầu.

ISO 14698-1 cung cấp hướng dẫn về kiểm soát ô nhiễm sinh học, bao gồm các hệ thống giám sát để phát hiện vi khuẩn và bào tử có thể ảnh hưởng đến an toàn sản phẩm[10]. Sự giám sát của cơ quan quản lý cũng thay đổi trong giai đoạn này. Tại Hoa Kỳ, FDA giám sát các giai đoạn phát triển và tăng trưởng, trong khi USDA-FSIS giám sát thu hoạch và xử lý tiếp theo[14].

Quy trình Mặc Đồ Bảo Hộ và Quy Trình Làm Việc

Duy trì tiêu chuẩn phòng sạch cũng phụ thuộc nhiều vào quy trình của nhân viên. ISO 14644-5:2025 đưa ra các yêu cầu cho hoạt động phòng sạch, tập trung vào việc di chuyển của con người và vật liệu để bảo vệ sự toàn vẹn của văn hóa[4] .

Mặc đồ bảo hộ đúng cách là cần thiết để ngăn ngừa ô nhiễm từ các nguồn nhân tạo như tế bào da hoặc vi sinh vật.Các vật liệu sử dụng cho việc mặc đồ bảo hộ phải tương thích với lớp ISO của khu vực cụ thể, như được nêu trong ISO 14644-18:2023[4]. Các phòng khóa khí và phòng mặc đồ bảo hộ hoạt động như các rào cản, đảm bảo rằng các chất gây ô nhiễm không được mang giữa các khu vực có mức độ sạch khác nhau.

Đào tạo là một thành phần quan trọng khác. Theo ISO 14698-1 Phụ lục G, nhân viên không chỉ phải thành thạo các kỹ thuật mặc đồ bảo hộ mà còn phải hiểu rõ các rủi ro liên quan đến ô nhiễm và lý do đằng sau các quy trình[10]. Kiến thức này thúc đẩy sự cảnh giác, giảm thiểu các lỗi quy trình có thể gây nguy hiểm cho toàn bộ lô sản xuất.

| ISO Class | Tương đương Cấp GMP | Giai đoạn Xử lý Sinh học Điển hình | Thay đổi Không khí mỗi Giờ |

|---|---|---|---|

| ISO 5 | Cấp A/B | Giai đoạn Hạt giống, Nuôi cấy Sớm | 240–360 |

| ISO 7 | Cấp C | Hoạt động Bioreactor | 30–60 |

| ISO 8 | Cấp D | Thu hoạch, Xử lý Sau Thu hoạch | 10–25 |

| ISO 9 | Không áp dụng | Khu vực Cơ sở/ Hỗ trợ Chung | Biến đổi |

sbb-itb-ffee270

Phòng sạch so với Hệ thống Đóng: Chi phí và Hiệu quả

Khi quyết định phân loại ISO cho sản xuất, không chỉ là đáp ứng yêu cầu an toàn sinh học.Những lựa chọn bạn đưa ra cũng đi kèm với những tác động đáng kể về chi phí và hiệu quả có thể ảnh hưởng đến thành công thương mại.

Chi phí Xây dựng và Bảo trì Phòng sạch

Xây dựng phòng sạch tuân thủ ISO không phải là một khoản đầu tư nhỏ. Chi phí có thể dao động từ £600 đến £12,000 mỗi m², tùy thuộc vào cấp độ phân loại và các thông số kỹ thuật cần thiết [16]. Để đặt điều này vào viễn cảnh, việc xây dựng một phòng sạch có thể đắt gấp mười lần so với việc thiết lập một không gian không phân loại cho xử lý kín [17] .

"Nó có thể đắt gấp mười lần - khoảng $1,500 mỗi foot vuông - để xây dựng một phòng sạch so với một phòng không phân loại." – Sebastian Bohn, Lãnh đạo Thị trường Phụ, Protein Thay thế, CRB [17]

Một trong những yếu tố đóng góp lớn nhất vào các chi phí này là hệ thống HVAC, có thể chiếm 25%–50% tổng chi phí. Ví dụ, một phòng sạch ISO 6 yêu cầu điều hòa không khí nhiều hơn gấp đôi so với môi trường ISO 8 [18]. Và đó chưa phải là tất cả - các chi phí như hệ thống giám sát (dao động từ £400 đến £16,000+) và các tính năng chuyên biệt như khóa liên động hoặc sàn tùy chỉnh thường bị bỏ qua trong các báo giá ban đầu [18].

Lợi ích của Hệ thống Bioreactor Đóng

Hệ thống bioreactor đóng cung cấp một giải pháp thay thế tiết kiệm chi phí hơn so với phòng sạch, đồng thời cải thiện an toàn sinh học. Các hệ thống này cho phép nuôi cấy tế bào diễn ra trong các bình kín, giảm nhu cầu về môi trường đạt chuẩn ISO [17].Cách tiếp cận này không chỉ cắt giảm chi phí xây dựng mà còn tăng cường an toàn thông qua các tính năng như tiệt trùng bằng hơi nước và giảm thiểu mở nắp tàu trong quá trình lấy mẫu.

Dean Joel Powell từ The Good Food Institute Châu Á Thái Bình Dương đã chỉ ra rằng phòng sạch phân loại có thể không cần thiết cho mọi bước sản xuất nếu thiết bị được thiết kế như một hệ thống kín. Điều này đặc biệt có ý nghĩa đối với các nhà sản xuất thịt nuôi cấy nhằm giữ chi phí khoảng £11 mỗi kilogram, một sự tương phản rõ rệt với £40,000 mỗi kilogram điển hình của sản xuất dược phẩm sinh học [6] .

Bằng cách dựa vào các hệ thống kín, các nhà sản xuất có thể đạt được sự cân bằng giữa tính kinh tế và an toàn, làm cho nó trở thành một lựa chọn thực tế để mở rộng quy mô sản xuất.

Cân Bằng Chi Phí và Tuân Thủ

Áp dụng phương pháp kết hợp - kết hợp các hệ thống kín với việc sử dụng phòng sạch có mục tiêu - có thể giúp tối ưu hóa chi phí trong khi vẫn tuân thủ các quy định. Ví dụ, các cơ sở có thể sử dụng hệ thống kín cho hầu hết các bước xử lý sinh học, dành phòng sạch cho các giai đoạn có rủi ro cao như nuôi cấy giống. Phương pháp này có thể giảm sự phụ thuộc vào môi trường ISO 5 đắt đỏ, thường yêu cầu 240–360 lần thay đổi không khí mỗi giờ [8] [19].

Các công ty khác nhau đã áp dụng các phương pháp khác nhau để cân bằng này. GOOD Meat Inc., ví dụ, sử dụng phòng sạch với bộ lọc HEPA và áp suất không khí chênh lệch, tuân theo tiêu chuẩn dược phẩm sinh học cho toàn bộ quy trình của họ [6].Mặt khác, Mosa Meat đã đề xuất rằng việc thu hoạch có thể diễn ra trong khu vực ISO Class 8, phân loại ít nghiêm ngặt nhất, trong khi UPSIDE Foods đã chọn "thiết bị sạch" trong điều kiện kiểm soát nhiệt độ cho một số hoạt động [6].

Cuối cùng, các nhà sản xuất phải cân nhắc kỹ lưỡng các đánh đổi. Hệ thống khép kín có thể giảm đáng kể cả chi phí vốn và chi phí vận hành, đồng thời có thể mang lại kết quả an toàn sinh học tốt hơn. Điều này làm cho chúng trở thành một lựa chọn hấp dẫn cho nhiều người trong ngành công nghiệp thịt nuôi cấy.

Kết luận

Phân loại phòng sạch ISO đóng vai trò quan trọng trong việc quản lý ô nhiễm trong quá trình sản xuất thịt nuôi cấy.Đối với các hoạt động giai đoạn hạt giống, duy trì môi trường ISO Class 5 với 240–360 lần thay đổi không khí mỗi giờ là cần thiết, trong khi điều kiện ISO Class 8 thường đủ cho các giai đoạn thu hoạch [8]. Mặc dù đạt được độ vô trùng cấp dược phẩm - loại bỏ hoàn toàn mầm bệnh - là có thể về mặt kỹ thuật, nhưng chi phí liên quan rất cao. Để so sánh, sản xuất kháng thể đơn dòng có giá khoảng £40,000 mỗi kilogram, trong khi thịt nuôi cấy cần đạt khoảng £11 mỗi kilogram để duy trì tính khả thi thương mại [6]. Những hạn chế tài chính này nhấn mạnh tầm quan trọng của các chiến lược kiểm soát ô nhiễm linh hoạt.

Các nhà lãnh đạo ngành đã và đang chứng minh cách thiết kế phòng sạch tùy chỉnh và phương pháp hệ thống kín có thể hoạt động trong các khung pháp lý hiện có [6].Sự cân bằng giữa tiêu chuẩn phòng sạch và hệ thống khép kín nhấn mạnh tầm quan trọng của hướng dẫn ISO trong sản xuất thịt nuôi cấy.

Chìa khóa thành công nằm ở việc triển khai chiến lược. Các cơ sở có thể kết hợp hệ thống khép kín cho phần lớn các bước xử lý sinh học với việc sử dụng phòng sạch chọn lọc cho các giai đoạn có rủi ro cao. Cách tiếp cận này giúp duy trì an toàn sinh học trong khi quản lý cả chi phí vốn và chi phí vận hành. Khi ngành công nghiệp tiến tới Thực hành Nuôi cấy Tế bào Tốt (GCCP) đạt tiêu chuẩn thực phẩm, các chiến lược dựa trên rủi ro như vậy sẽ ngày càng quan trọng để đáp ứng các yêu cầu quy định và đảm bảo tính khả thi thương mại [6]. Để biết thêm hướng dẫn chi tiết về tối ưu hóa phòng sạch trong sản xuất thịt nuôi cấy, hãy truy cập

Câu hỏi thường gặp

Những lợi ích của việc sử dụng phòng sạch ISO Class 5 trong sản xuất thịt nuôi cấy là gì?

Phòng sạch ISO Class 5 cung cấp một môi trường với nồng độ hạt được kiểm soát chặt chẽ, đảm bảo một không gian cực kỳ sạch sẽ và được kiểm soát. Mức độ chính xác này là cần thiết để duy trì sự vô trùng và giảm thiểu rủi ro nhiễm bẩn trong các quy trình vô trùng quan trọng trong sản xuất thịt nuôi cấy.

Tuân thủ các tiêu chuẩn ISO Class 5 giúp các cơ sở duy trì tính toàn vẹn của sản phẩm, bảo vệ các tế bào nuôi cấy nhạy cảm và tuân thủ các quy định nghiêm ngặt về an toàn sinh học và vệ sinh. Trong sản xuất thịt nuôi cấy, ngay cả sự nhiễm bẩn nhỏ nhất cũng có thể làm gián đoạn toàn bộ quy trình, khiến các biện pháp kiểm soát này trở nên không thể thiếu.

Hệ thống lò phản ứng sinh học kín giảm chi phí sản xuất trong các cơ sở sản xuất thịt nuôi cấy như thế nào?

Hệ thống lò phản ứng sinh học kín đóng vai trò quan trọng trong việc cắt giảm chi phí sản xuất bằng cách giảm đáng kể nguy cơ nhiễm bẩn.Điều này có nghĩa là việc làm sạch và khử trùng ít thường xuyên hơn, giúp tiết kiệm cả thời gian và tài nguyên.

Các hệ thống này cũng cung cấp điều kiện tăng trưởng được kiểm soát chặt chẽ, cho phép sử dụng hiệu quả các đầu vào như môi trường tăng trưởng và năng lượng. Bằng cách tăng cường hiệu quả và hạn chế lãng phí, các lò phản ứng sinh học kín làm cho việc sản xuất thịt nuôi cấy trở nên tiết kiệm hơn và dễ dàng mở rộng quy mô.

Tại sao tỷ lệ thay đổi không khí lại quan trọng đối với việc duy trì tiêu chuẩn phòng sạch trong sản xuất thịt nuôi cấy?

Tỷ lệ thay đổi không khí đóng vai trò quan trọng trong việc duy trì tiêu chuẩn phòng sạch trong sản xuất thịt nuôi cấy. Nó đảm bảo kiểm soát hiệu quả các hạt trong không khí và vi sinh vật bằng cách thường xuyên thay thế không khí trong phòng sạch.

Quá trình này giảm thiểu rủi ro ô nhiễm và giúp duy trì phân loại độ sạch ISO cần thiết.Lưu thông không khí liên tục không chỉ bảo vệ an toàn sinh học mà còn bảo vệ chất lượng sản phẩm, cung cấp điều kiện lý tưởng cho việc nuôi cấy tế bào thịt trong khi đáp ứng các yêu cầu nghiêm ngặt của ngành.