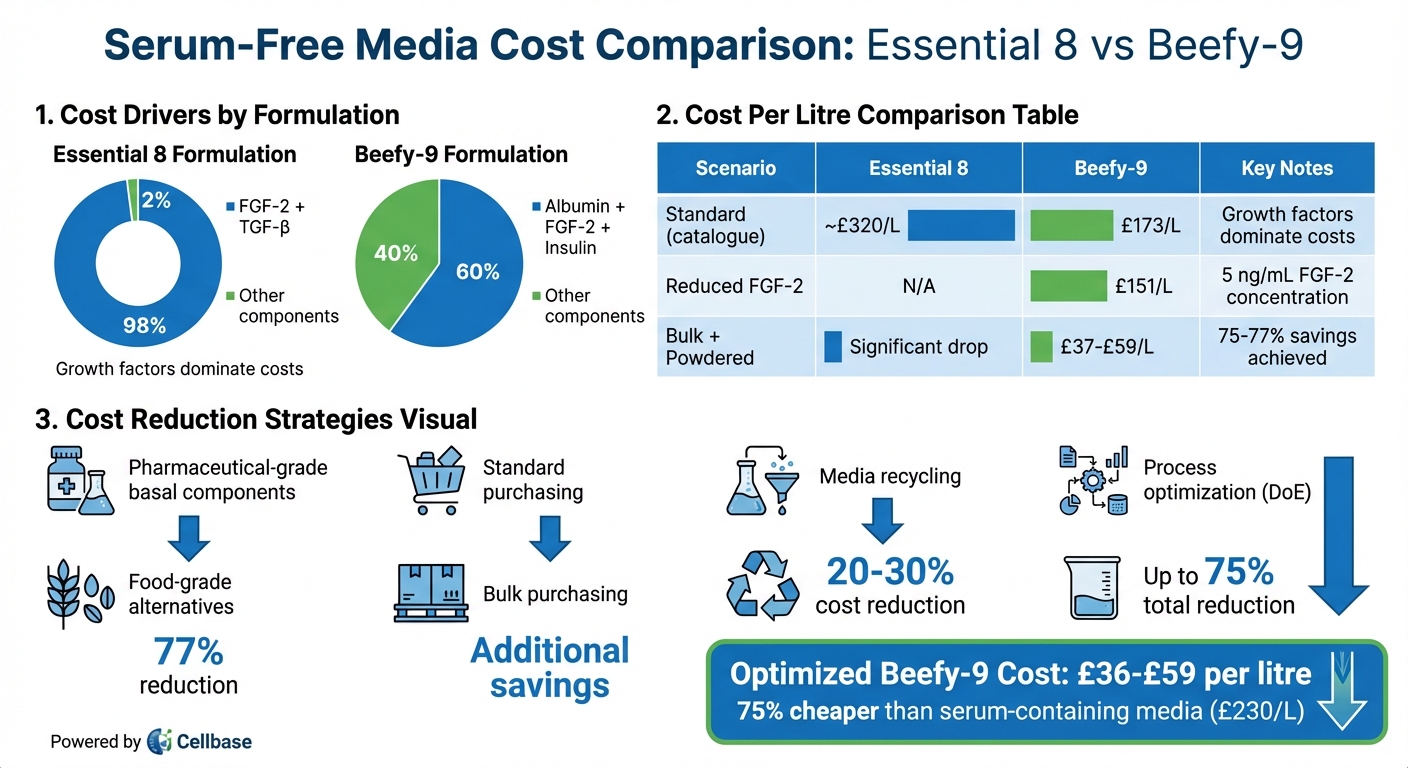

扩大无血清培养基的规模成本高昂,但聪明的策略可以显著降低成本。 主要费用来自于像FGF-2和TGF-β这样的生长因子,它们在培养基成本中占据主导地位。例如,在像Essential 8这样的配方中,这些因子占总价格的98%。在工业规模上,即使是少量的这些蛋白质,每批次也可能花费数千英镑。

关键要点包括:

- 生长因子驱动成本:这些蛋白质是最昂贵的培养基成分。

- 批量采购有帮助:批量购买和使用粉末培养基可以降低多达77%的成本。

- 食品级与药品级:食品级成分更便宜,但有污染风险。

- 工艺调整节省资金:回收培养基和优化配方可以减少浪费和开支。

像

Dr. Peter Stogios: 无血清培养基的低成本生长因子

无血清培养基的主要成本因素

无血清培养基可能占培养肉生产中可变运营成本的一半以上,使其成为扩大生产规模的关键挑战 [1]。然而,并不是所有成分对这些成本的贡献都是相同的。找出最昂贵的成分对于从实验室规模转向商业生产至关重要。

大部分成本来自生长因子和重组蛋白。这些生物活性分子,如FGF-2、TGF-β、胰岛素、白蛋白和转铁蛋白,虽然只需少量,但价格昂贵。另一方面,基础培养基成分——如盐、氨基酸、维生素和缓冲液——相对便宜。虽然成分的等级(药用级与食品级)也会影响成本,但重组蛋白仍然是最昂贵的部分。

生长因子和重组蛋白

根据Good Food Institute,无血清生长培养基的成本约为每升317英镑(约每升400美元),而典型的生产过程需要价值数千英镑的培养基[2]。

查看特定配方可以突出成本分布。例如,在Essential 8中,FGF-2和TGF-β占总成本的约98%[1]。在 Beefy-9 中,白蛋白、FGF-2 和胰岛素约占 60% [1][3].

以 Beefy-9 配方为例:在 FGF-2 的基线浓度为 40 ng/mL 时,培养基的成本为每升 £172(约每升 $217)。将 FGF-2 浓度降低至 5 ng/mL 可将成本降至每升 £150(约每升 $189)。批量购买和转换为粉末培养基可以进一步降低成本。例如,批量购买并使用粉末基础培养基时,高 FGF-2 浓度的成本降至每升 £59(约每升 $74),或较低浓度时为每升 £36(约每升 $46)[3].

用于卫星细胞的商业无血清培养基通常在每升 £159 到 £397 之间(约每升 $200–500)[3].相比之下,含血清培养基(BSC-GM)在非批量购买时每升大约花费230英镑(约合每升290美元)。这表明,如果公司优化生长因子使用并获得批量折扣而不牺牲细胞性能,血清无配方可以具有竞争力,甚至更便宜。

虽然生长因子占据了成本的主导地位,但基础成分的等级在整体成本效率中也起着至关重要的作用。

食品级与药品级成分

除了生长因子外,基础成分的质量等级对成本有显著影响。药品级成分是为了满足严格的纯度标准而生产的,经过严格的内毒素测试,并附有详细的认证,这些都推高了它们的价格。而食品级成分则便宜得多,但存在质量不一致的风险。

Specht的研究强调了成本差异:在1公斤规模下,食品级基础成分比药品级成分便宜约82% [1]。用大宗食品级替代品替换药品级成分可以将基础培养基成本降低多达77% [1]。对于使用数千升培养基的大规模生产,这可以带来可观的节省——前提是食品级材料符合必要的性能和安全标准。

然而,使用食品级成分的风险不容忽视。例如,一项研究检查了十种含有硫酸软骨素和氨基葡萄糖的商业食品补充剂,发现没有一种准确地含有声明的浓度。所有样本都显示出角质硫酸盐污染,并且大多数在细胞测定中具有细胞毒性 [1]。这突出了食品级供应链的潜在挑战,包括批次间的变异性、意外污染物以及缺乏常规的内毒素检测,这些都可能影响细胞性能,甚至引发安全问题。

| 组件类型 | 平均成本降低 | 纯度 &和标准 | 风险 &和挑战 |

|---|---|---|---|

| 药品级 | 基线(成本较高) | 高纯度,经过内毒素检测,认证 | 变异性较低,但价格较高 |

| 食品级 | 在1公斤规模上便宜82%;基础培养基成本降低77% | 纯度较低;没有常规的内毒素检测 | 批次变异性,潜在污染物(e.g。keratan sulphate cytotoxicity) |

对于培养肉行业的公司来说,在药品级和食品级成分之间做出选择需要在成本节约和质量保证之间取得平衡。许多公司选择混合策略——在可能的情况下使用食品级基础成分,但坚持使用药品级重组蛋白。在这种情况下,强有力的质量控制措施,如成分测试和污染物分析,是必不可少的。像

降低大规模培养基成本的方法

通过智能回收技术和批量采购策略可以显著降低无血清培养基的成本,从而大幅降低开支。

媒体回收和废物减少

回收媒体涉及从使用过的媒体中回收有价值的成分。超滤等技术可以提取生长因子、氨基酸和其他昂贵的分子,使其可重复使用。这种方法可以在大规模生物反应器设置中实现20-30%的成本降低[1]。

然而,回收的媒体并非没有挑战。它可能会积累副产品、经历pH值变化或营养物质耗尽。为了确保其与新鲜媒体一样有效,严格的测试是至关重要的。如果操作得当,公司可以在不影响细胞活力的情况下减少多达50%的废物[1][3]。此外,实时营养传感器、切向流过滤和优化的喂养策略等工具可以进一步减少20-40%的废物[1][5]。

批量采购和供应商网络

批量采购是降低媒体成本的另一种有效方法,补充了回收利用的努力。

批量购买可以显著降低每升的成本[3]。这种方法利用规模经济,随着订单规模的增长降低单位价格。然而,批量采购的成功取决于强大的供应商关系,以确保质量不受影响。

可靠的供应商网络在这里发挥关键作用。它们提供适合培养肉生产的批量选项和有竞争力的定价。例如,

sbb-itb-ffee270

工艺改进和配方优化

精细调整培养基的配方可以带来显著的成本节约。秘诀在于系统地测试和调整配方,同时确保细胞性能保持强劲,而不是随机更换成分并寄希望于最好的结果。这种方法自然为优化既实现成本效益又确保可靠细胞生长的方案铺平了道路。

棘手的部分在于在降低成本和保持生物学结果之间取得正确的平衡。调整浓度可以节省每升的成本,但必须权衡这些节省与细胞产量效率之间的关系。例如,通过降低成分浓度来降低培养基成本可能会在细胞生长受到影响时无意中增加每个细胞产量的成本。在进行调整时,始终关注每个细胞产量的成本。

同样重要的是改进培养基的处理方式。例如,对于对热敏感的生长因子,从热灭菌切换到无菌过滤可以最大限度地减少降解和浪费。其他步骤,如先溶解盐和缓冲液,然后在较低温度下轻柔混合时添加维生素和生长因子,可以进一步减少浪费。将生产分为两个阶段——首先创建大批量基础培养基,然后在使用前添加浓缩补充剂——也有助于防止批次受损时的损失。这些调整为使用实验设计(DoE)进行系统的培养基优化奠定了基础。

实验设计(DoE)用于培养基优化

实验设计(DoE)提供了一种结构化的方法来优化配方,而不依赖于无休止的试错方法。DoE允许同时测试多种因素,如氨基酸、葡萄糖、FGF‑2、胰岛素和白蛋白浓度,而不是一次调整一种成分。这种方法揭示了这些成分如何相互作用并影响生长速率、存活率和分化[1][4]。

该过程通常从筛选设计开始,例如分数因子或Plackett–Burman设计,以识别真正影响性能的成分。一旦确定了这些关键驱动因素,响应面方法可以探索更复杂的相互作用。这有助于确定在减少昂贵成分使用的同时保持细胞性能的配方。例如,将浓度降低与批量采购相结合,将每升成本降至£46–74/L - 比含血清培养基降低了约75%。通过将DoE与早期策略(如减少浪费和批量采购)相结合,可以有效管理整体培养基成本。

当使用食品级原料时,由于批次之间经常存在差异,DoE变得更加有价值。它有助于在不牺牲质量的情况下建立可接受的可变成分范围。对于英国的团队,像

成本分解示例:无血清培养基配方

无血清培养基成本分解:Essential 8 与 Beefy-9 配方

成本比较:Essential 8 与 Beefy-9 培养基

让我们深入了解无血清培养基配方的成本动态,重点关注两个示例:Essential 8 (E8) 和 Beefy-9。这些示例揭示了生长因子成本和采购策略如何影响用于培养肉生产的培养基的整体费用。

Essential 8,常用于多能干细胞,突出了特定生长因子在其成本结构中的主导地位。其每升成本的近98%来自FGF-2和TGF-β [1]。这使其成为理解与细胞产量相关的成本效率的一个重要案例研究。

另一方面,Beefy-9,一种为牛卫星细胞设计的无血清培养基,呈现出不同的成本分解。在这里,重组白蛋白、FGF-2 和胰岛素合计约占总成本的 60%[1][3]。值得注意的是,降低 FGF-2 的浓度可以显著降低整体费用。例如,当团队选择批量采购和粉末状基础培养基时,Beefy-9 的成本在 FGF-2 水平较高时降至每升约 59 英镑,或在 FGF-2 水平降低时低至每升 37 英镑。这与类似批量规模的含血清培养基相比,成本降低了惊人的 75%[3]。

下表总结了在不同购买和配方方案下每升成本的变化:

| 方案 | Essential 8 (£/L) | Beefy‑9 (£/L) | 关键说明 |

|---|---|---|---|

| 标准(目录) | ~320 | 173 | FGF‑2/TGF‑β在E8中占98%;白蛋白/FGF‑2/胰岛素占Beefy‑9的60% [1][3] |

| 减少FGF‑2 | N/A | 151 | Beefy‑9中含有5 ng/mL FGF‑2 [3] |

| 批量/粉末 | 显著下降 | 37–59 | 批量和食品级替代品可节省75–77% [1][3] |

虽然这些节省很有吸引力,但考虑权衡是很重要的。Beefy-9的每升成本较低并不一定意味着整体生产成本较低。其较慢的细胞生长可能导致每公斤生物质的费用更高。这是培养肉生产中的一个关键因素,最终目标是优化每公斤生物质的成本,而不仅仅关注培养基价格。 对于在英国大规模采购组件的团队,像这样的平台通过将用户与经过验证的重组蛋白、基础培养基粉末和食品级替代品供应商连接起来,简化了流程。这些平台还提供透明的定价,针对培养肉生产的具体需求量身定制,使成本管理更加容易。 总结:无血清培养基规模化的成本管理 有效管理成本是培养肉生产中无血清培养基规模化的基石。在这个过程中,几乎一半的可变运营成本来自昂贵的生长因子和重组蛋白。特别是生长因子在成本分解中占主导地位,因此优化它们是一个关键焦点。像精炼配方、大量采购和简化流程等策略是实现与传统肉类成本平价的重要步骤。 一个有影响力的方法是用食品级替代品替换药品级成分,这可以将基础成本削减多达77%。批量采购通过降低每升费用进一步降低成本。额外的节省来自于培养基回收、减少浪费和改进配方方法等技术,这些技术共同将材料和人工成本降到最低。 使用 实验设计 (DoE) 是另一种有效工具,使团队能够确定昂贵成分的最低有效浓度。这减少了对昂贵生长因子的依赖,同时保持细胞性能 [1].

像

常见问题解答

在使用无血清培养基中的食品级成分时,如何平衡成本和质量?

为了在不牺牲质量的情况下管理成本,公司应专注于使用符合严格安全和质量标准的食品级成分。精细调整配方以减少浪费和提高生产效率,同时保持产品性能,可以帮助降低费用。

与可信赖、经过验证的供应商合作是确保质量一致的关键。像

话虽如此,仍然有一些障碍需要克服。回收利用可能引入污染或代谢副产物积累等风险,这可能对细胞生长和产品的整体质量产生负面影响。此外,培养基的重复使用可能导致必需营养素的耗竭,随着时间的推移降低其有效性。为了充分发挥其潜力并避免这些问题,实施强有力的过程控制和可靠的监控系统至关重要。

使用实验设计(DoE)如何帮助降低无血清培养基开发的成本?

实验设计(DoE)通过识别最影响性能的因素,提供了一种降低无血清培养基开发成本的聪明方法。研究人员可以使用这种方法,以更高的精确度和效率来优化配方,而不是依赖于冗长的试错过程。

通过简化调整和减少资源浪费,DoE不仅节省了材料成本,还加快了开发时间表。这使其成为在培养肉行业中扩大无血清培养基生产的宝贵方法。