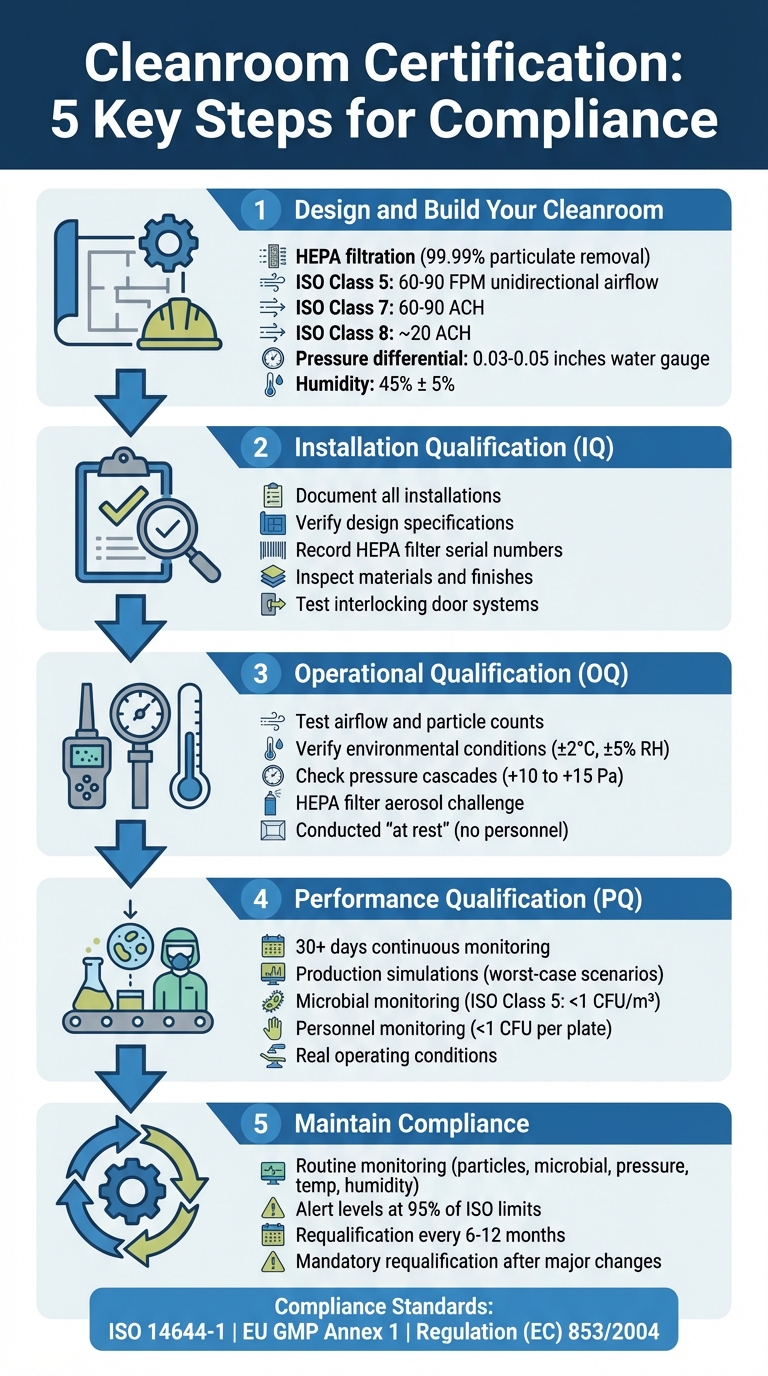

การรับรองห้องปลอดเชื้อมีความสำคัญต่อการผลิตเนื้อสัตว์ที่เพาะเลี้ยง เพื่อให้มั่นใจในความปลอดภัยและการปฏิบัติตามกฎระเบียบของสหราชอาณาจักร เช่น Regulation (EC) 853/2004 หากไม่มีการรับรอง สิ่งอำนวยความสะดวกอาจเสี่ยงต่อการปนเปื้อน การไม่ปฏิบัติตามข้อกำหนด และปัญหาคุณภาพของผลิตภัณฑ์ นี่คือภาพรวมอย่างรวดเร็วของกระบวนการ:

- เหตุผลที่การรับรองมีความสำคัญ: ป้องกันการปนเปื้อนของจุลินทรีย์ สอดคล้องกับหลักการ HACCP และรับประกันการผลิตที่สม่ำเสมอ

- มาตรฐานหลัก: ISO 14644-1 (ความสะอาดของอากาศ), EU GMP Annex 1 (การผลิตปลอดเชื้อ), และ EN 17141 (การควบคุมจุลินทรีย์)

-

ขั้นตอนการรับรอง:

- การออกแบบและการสร้าง: ติดตั้งแผ่นกรอง HEPA ระบบการไหลของอากาศ และรักษาความแตกต่างของความดันที่เหมาะสม

- การตรวจสอบการติดตั้ง (IQ): ตรวจสอบว่าห้องปลอดเชื้อตรงตามข้อกำหนดการออกแบบ

- การตรวจสอบการปฏิบัติงาน (OQ): ทดสอบประสิทธิภาพภายใต้สภาวะที่ควบคุม

- การรับรองประสิทธิภาพ (PQ): ตรวจสอบความสามารถในการทำงานระหว่างการดำเนินงานจริง

- การตรวจสอบอย่างต่อเนื่อง: การตรวจสอบอนุภาค ความดัน อุณหภูมิ และความชื้นเป็นประจำ

- การปฏิบัติตามข้อกำหนดอย่างต่อเนื่อง: การรับรองใหม่ทุก 6–12 เดือนหรือหลังจากการเปลี่ยนแปลงครั้งใหญ่

กระบวนการรับรองห้องสะอาด 5 ขั้นตอนสำหรับโรงงานผลิตเนื้อสัตว์เพาะเลี้ยง

การออกแบบและการรับรองห้องสะอาด

ขั้นตอนที่ 1: ออกแบบและสร้างห้องสะอาดของคุณ

การสร้างห้องสะอาดสำหรับการผลิตเนื้อสัตว์เพาะเลี้ยงต้องมีการวางแผนอย่างรอบคอบเกี่ยวกับสามระบบหลัก: การกรอง HEPA, การควบคุมสิ่งแวดล้อม, และ การแยกการทำงาน. องค์ประกอบเหล่านี้ช่วยให้มั่นใจในสภาพปลอดเชื้อและช่วยหลีกเลี่ยงการปรับเปลี่ยนที่มีค่าใช้จ่ายสูงในภายหลัง.เมื่อระบบเหล่านี้ถูกติดตั้งแล้ว ให้มุ่งเน้นไปที่การเพิ่มประสิทธิภาพการทำงานในระหว่างการติดตั้ง

การกรอง HEPA และข้อกำหนดการไหลของอากาศ

ระบบจัดการอากาศเป็นกระดูกสันหลังของห้องสะอาดของคุณและกำหนดว่าห้องนั้นจะตรงตามการจัดประเภท ISO ที่ต้องการหรือไม่ ตัวกรอง HEPA กำจัดอนุภาคได้ 99.99%[5] แต่ประสิทธิภาพของมันขึ้นอยู่กับการส่งอากาศในอัตราและรูปแบบเฉพาะที่ปรับให้เหมาะกับแต่ละโซนการผลิต

สำหรับพื้นที่ ISO Class 5 - ที่ซึ่งกระบวนการปลอดเชื้อเช่นการเก็บเกี่ยวเนื้อสัตว์เกิดขึ้น - คุณจะต้องการ การไหลของอากาศแบบทิศทางเดียว (laminar) ที่ 60 ถึง 90 ฟุตต่อนาที (FPM) [5] ซึ่งเกี่ยวข้องกับหน่วยกรองพัดลมที่ติดตั้งบนเพดาน (FFUs) ที่นำทางการไหลของอากาศผ่านช่องระบายอากาศที่ผนังต่ำด้วยมุมการปล่อยที่แคบ

ในโซน ISO Class 7 และ 8 จะใช้การออกแบบการไหลของอากาศแบบผสม ที่นี่อากาศจ่ายใหม่จะผสมกับอากาศภายใน ซึ่งต้องการการเปลี่ยนแปลงอากาศต่อชั่วโมง (ACH) น้อยลง ISO Class 7 zones need 60–90 ACH, while ISO Class 8 zones require around 20 ACH[1][6]. To calculate ACH, divide the supply air volume (per hour) by the room volume. Keep in mind that taller ceilings increase both airflow demands and costs[3].

ความแตกต่างของความดัน เป็นกุญแจสำคัญในการป้องกันสิ่งปนเปื้อนจากภายนอก ควรรักษาความแตกต่างของความดันบวกที่ 0.03–0.05 นิ้ววัดน้ำระหว่างห้องสะอาดและพื้นที่ใกล้เคียง [7]. อย่างไรก็ตาม ไม่ควรเกิน 0.1 นิ้ววัดน้ำที่ประตู เนื่องจากอาจทำให้เปิดยาก - ต้องใช้แรงถึง 11 ปอนด์บนประตูมาตรฐานขนาด 3×7 ฟุต[7].

หลังการติดตั้ง ทดสอบระบบกรองเพื่อความสมบูรณ์โดยใช้การทดสอบความท้าทายของละอองเช่น DOP หรือ PAO เพื่อยืนยันว่าไม่มีการรั่วไหลหรือซีลที่อ่อนแอในที่ยึดตัวกรอง HEPA[1]. การศึกษาการมองเห็นควันยังสามารถช่วยยืนยันการไหลของอากาศแบบลามินาร์และรับรองว่าไม่มีการปั่นป่วนหรือการไหลย้อนกลับในพื้นที่ที่มีความอ่อนไหว

เมื่อมีการกรองแล้ว ขั้นตอนต่อไปคือการรับรองสภาพแวดล้อมที่สม่ำเสมอ

การควบคุมสิ่งแวดล้อมสำหรับการผลิต

การรักษาอุณหภูมิ ความชื้น และความดันให้คงที่เป็นสิ่งสำคัญในการลดความเสี่ยงจากจุลินทรีย์ [9] ระบบ HVAC ของคุณต้องรักษาพารามิเตอร์เหล่านี้อย่างต่อเนื่องในขณะที่สนับสนุนอัตราการเปลี่ยนแปลงของอากาศสูงที่จำเป็นสำหรับการจัดประเภท ISO ของห้องสะอาดของคุณ

การควบคุมอุณหภูมิเป็นสิ่งสำคัญอย่างยิ่ง ระบบต้องสามารถต้านทานความร้อนจากเครื่องปฏิกรณ์ชีวภาพ แสงสว่าง และบุคลากรโดยไม่รบกวนรูปแบบการไหลของอากาศ ความชื้นสัมพัทธ์ควรอยู่ที่ 45% ± 5% ซึ่งช่วยป้องกันการเกิดประจุไฟฟ้าสถิตที่ดึงดูดอนุภาคและหลีกเลี่ยงปัญหาการควบแน่น ช่วงนี้ยังช่วยให้พนักงานที่สวมชุดทำงานรู้สึกสบาย[7].

การตรวจสอบพารามิเตอร์สิ่งแวดล้อมแบบเรียลไทม์ เช่น pH และออกซิเจนละลาย สามารถช่วยตรวจจับสัญญาณเริ่มต้นของการเจริญเติบโตของจุลินทรีย์[9]. การตรวจสอบอย่างต่อเนื่องของอากาศ พื้นผิว และน้ำเป็นอีกหนึ่งวิธีที่สำคัญในการจับการปนเปื้อนก่อนที่จะขยายตัว นอกจากนี้ ออกแบบระบบ HVAC ของคุณให้มีเวลาฟื้นตัวสั้น - เพื่อให้ห้องสะอาดกลับสู่ระดับความสะอาดที่กำหนดได้อย่างรวดเร็วหลังจากเหตุการณ์การปนเปื้อน ลดเวลาหยุดทำงาน[1].

เมื่อการควบคุมสิ่งแวดล้อมถูกตั้งค่าแล้ว ให้มุ่งเน้นไปที่การจัดการการเคลื่อนย้ายของวัสดุและบุคคลผ่านพื้นที่เพื่อลดความเสี่ยงของการปนเปื้อน

การจัดการการไหลของวัสดุและบุคลากร

"พนักงานในห้องปลอดเชื้อเป็นแหล่งปนเปื้อนที่ใหญ่ที่สุดของห้องปลอดเชื้อ และกระบวนการที่สำคัญทั้งหมดควรถูกแยกออกจากประตูและเส้นทางการเข้าถึงของบุคลากร" - Vincent A. Sakraida, วิศวกร[7]

บุคลากรเป็นความเสี่ยงการปนเปื้อนที่ใหญ่ที่สุดในห้องปลอดเชื้อ โดยมีการหลุดลอกของอนุภาคผิวหนัง เส้นผม และเศษอื่นๆ[7][6]. เพื่อแก้ไขปัญหานี้ การจัดวางห้องปลอดเชื้อของคุณควรแยกกระบวนการที่สำคัญออกจากพื้นที่ที่มีการจราจรสูงและจุดเข้าถึง

วัสดุควรเคลื่อนที่ในทิศทางเดียว - จากโซนที่มีระดับต่ำกว่าไปยังโซนที่มีระดับสูงกว่า - โดยใช้กระบวนการฆ่าเชื้อหรือการทำให้ปราศจากเชื้อที่ผ่านการตรวจสอบแล้วตลอดเส้นทาง[8].เครื่องนึ่งฆ่าเชื้อแบบสองด้าน เช่น เครื่องนึ่งฆ่าเชื้อแบบสองประตูหรืออุโมงค์กำจัดไพโรเจน เหมาะสำหรับการถ่ายโอนสิ่งของเข้าสู่พื้นที่การประมวลผลปลอดเชื้อโดยไม่ทำให้อากาศเสียคุณภาพ[8].

ห้องล็อกอากาศทำหน้าที่เป็นตัวกันระหว่างพื้นที่ที่มีระดับความสะอาดต่างกัน โซนที่เป็น ISO Class 7 หรือสะอาดกว่าควรมีห้องเตรียมตัวสำหรับการสวมชุดป้องกัน ซึ่งช่วยป้องกันไม่ให้สิ่งปนเปื้อนจากภายนอกเข้าสู่พื้นที่การผลิต[6]. สำหรับโซนเกรด A และ B ระบบประตูล็อกอินเตอร์ล็อกจะทำให้มั่นใจได้ว่ามีเพียงประตูเดียวที่สามารถเปิดได้ในแต่ละครั้ง[8]. หากไม่สามารถแยกห้องล็อกอากาศสำหรับบุคลากรและวัสดุได้ การแยกตามเวลาเชิงกระบวนการสามารถช่วยหลีกเลี่ยงการเคลื่อนไหวพร้อมกันระหว่างโซนได้[8].

จำกัดพื้นที่สำคัญให้มีจุดเข้าถึงเพียงจุดเดียวเพื่อลดความเสี่ยงของการปนเปื้อนข้าม[7]. หน้าต่างสังเกตการณ์หรือกล้องระยะไกลสามารถช่วยให้ผู้ควบคุมสามารถตรวจสอบกิจกรรมได้โดยไม่ต้องเข้าไปในห้องปลอดเชื้อ ลดการเข้าถึงที่ไม่จำเป็น[8].

มาตรการแต่ละอย่างเหล่านี้มีบทบาทสำคัญในการได้รับการรับรองห้องปลอดเชื้อและทำให้แน่ใจว่าสถานที่ของคุณเป็นไปตามมาตรฐานที่เข้มงวดที่จำเป็นสำหรับการผลิตเนื้อสัตว์ที่เพาะเลี้ยงอย่างปลอดภัยและสอดคล้อง

ขั้นตอนที่ 2: การตรวจสอบคุณสมบัติการติดตั้ง (IQ)

เมื่อการก่อสร้างเสร็จสิ้น ขั้นตอนต่อไปคือการตรวจสอบคุณสมบัติการติดตั้ง (IQ) กระบวนการนี้ทำให้แน่ใจว่าแต่ละส่วนประกอบของห้องปลอดเชื้อได้รับการติดตั้งอย่างถูกต้องก่อนที่จะย้ายไปยังการทดสอบการปฏิบัติการ โดยพื้นฐานแล้ว IQ ทำหน้าที่เป็นสะพานเชื่อมระหว่างการก่อสร้างทางกายภาพและการเริ่มต้นการปรับสมดุล HVAC ยืนยันว่าทุกอย่างพร้อมสำหรับขั้นตอนถัดไป

"การตรวจสอบคุณสมบัติการติดตั้ง (IQ) ช่วยให้มั่นใจว่าอุปกรณ์ ส่วนประกอบ และการตั้งค่าห้องสะอาดเป็นไปตามข้อกำหนดของผู้ผลิตและทุกอย่างได้รับการติดตั้งอย่างถูกต้อง" - Kjeld Lund, ผู้เชี่ยวชาญด้านห้องสะอาด [11]

IQ มุ่งเน้นที่สภาพ "ตามที่สร้าง" - เมื่อโครงสร้างห้องสะอาดเสร็จสมบูรณ์แต่ยังไม่มีการติดตั้งอุปกรณ์การผลิต จุดประสงค์หลักคือเพื่อให้แน่ใจว่าสิ่งที่สร้างขึ้นตรงกับการออกแบบเดิม โดยมีการบันทึกและแก้ไขความเบี่ยงเบนใด ๆ อย่างถูกต้อง

บันทึกทุกขั้นตอนการติดตั้ง

การบันทึกข้อมูลอย่างละเอียดเป็นสิ่งสำคัญในขั้นตอนนี้ คุณจะต้องมีบันทึกตามที่สร้างอย่างละเอียด ซึ่งรวมถึงภาพวาดสถาปัตยกรรมที่อัปเดต รายการอุปกรณ์ HVAC ลำดับการควบคุม และแผนผังการเดินสายไฟฟ้า บันทึกเหล่านี้ควรสะท้อนถึงวิธีการสร้างห้องสะอาดจริง ไม่ใช่แค่แผนที่วางไว้

สำหรับแต่ละแผ่นกรอง HEPA หรือ ULPA ให้บันทึกหมายเลขซีเรียล ตำแหน่งที่แน่นอน และวันที่ติดตั้ง การตรวจสอบแผ่นกรองเพื่อหาความเสียหายจากการขนส่งทันทีหลังการติดตั้งเป็นสิ่งสำคัญ เนื่องจากแม้แต่การรั่วไหลเล็กน้อยก็สามารถทำลายความสมบูรณ์ของห้องสะอาดได้ ติดแท็กอุปกรณ์และเซ็นเซอร์ทุกชิ้นด้วยรหัสประจำตัวที่ไม่ซ้ำกันซึ่งตรงกับรายการอุปกรณ์ของคุณ เพื่อให้ง่ายต่อการตรวจสอบและบำรุงรักษาในอนาคต

ใบรับรองการสอบเทียบสำหรับเครื่องมือการตรวจสอบทั้งหมดจะต้องถูกจัดเก็บไว้ด้วย ซึ่งรวมถึงเครื่องนับอนุภาค เซ็นเซอร์ความดันต่างกัน โพรบวัดอุณหภูมิและความชื้น และอุปกรณ์การไหลของอากาศ ตามที่ Toni Horsfield จาก ISO Cleanroom อธิบายว่า "ใบรับรองการสอบเทียบ [สำหรับเครื่องนับอนุภาค] รวมอยู่ในรายงานการตรวจสอบห้องสะอาดของคุณ" [10]

การตรวจสอบวัสดุและการตกแต่งมีความสำคัญเท่าเทียมกัน ตรวจสอบให้แน่ใจว่าแผงผนัง พื้น ประตู ช่องผ่าน และสารเคลือบผนังตรงตามมาตรฐาน GMPพื้นผิวควรเป็นแบบไม่หลุดลอก, มี VOC ต่ำ, และปิดผนึกอย่างถูกต้อง ประตูและหน้าต่างต้องเสมอกับผนังเพื่อรักษาความสมบูรณ์ของแรงดัน

เก็บบันทึกการเบี่ยงเบนสำหรับความแปรปรวนในการออกแบบใด ๆ โดยบันทึกการประเมินและการดำเนินการแก้ไขที่ดำเนินการ บันทึกนี้จะกลายเป็นส่วนหนึ่งของรายงานการตรวจสอบขั้นสุดท้ายของคุณในภายหลัง โดยรวบรวมผลการค้นพบทั้งหมดจากขั้นตอนการติดตั้ง

ตรวจสอบข้อกำหนดการออกแบบ

เมื่อบันทึกการติดตั้งของคุณเสร็จสมบูรณ์ ขั้นตอนต่อไปคือการตรวจสอบให้แน่ใจว่าทุกระบบสอดคล้องกับการออกแบบที่ได้รับการอนุมัติ ตรวจสอบข้อกำหนดของผู้ใช้ (URS) กับการติดตั้งจริงเพื่อยืนยันว่าไม่มีสิ่งใดถูกมองข้ามระหว่างการขนส่งหรือการประกอบ

สำหรับระบบ HVAC และการกรอง ตรวจสอบว่าเครื่องจัดการอากาศ, การเชื่อมต่อท่อ, และตำแหน่งของตัวกระจายตรงกับภาพวาดการออกแบบยืนยันว่าแผ่นกรอง HEPA ถูกติดตั้งอย่างถูกต้องในที่ของมันและการทดสอบแรงดันของท่อทั้งหมดได้เสร็จสิ้นเรียบร้อยแล้ว บันทึกข้อมูลจำเพาะและแผ่นข้อมูลสำหรับแต่ละหน่วยกรองพัดลม การตรวจสอบโครงสร้างรวมถึงการตรวจสอบการล็อคระหว่างกัน, ห้องล็อคอากาศ, และการผ่านเพื่อให้แน่ใจว่าทำงานตามที่ตั้งใจไว้ ทดสอบระบบประตูล็อคเพื่อให้แน่ใจว่าทั้งสองประตูไม่สามารถเปิดได้ในเวลาเดียวกัน ตรวจสอบให้แน่ใจว่าซีลทั้งหมดอยู่ในสภาพดีและห้องสะอาดสามารถรักษาความแตกต่างของแรงดันที่ต้องการได้ เรียกใช้ระบบ HVAC เพื่อให้ได้สภาวะคงที่ก่อนที่จะดำเนินการทดสอบในขั้นตอนถัดไป การดำเนินการ IQ อย่างแม่นยำเป็นสิ่งสำคัญ เนื่องจากเป็นพื้นฐานสำหรับทุกขั้นตอนการรับรองคุณภาพที่ตามมา การข้ามขั้นตอนหรือเร่งผ่านเอกสารสามารถนำไปสู่ปัญหาในระหว่างการทดสอบการปฏิบัติงานและการตรวจสอบตามกฎระเบียบ โดยการทำการตรวจสอบเหล่านี้อย่างละเอียด คุณจะมั่นใจได้ว่าการเปลี่ยนไปสู่การรับรองคุณภาพการปฏิบัติงานจะราบรื่น

ขั้นตอนที่ 3: ดำเนินการทดสอบคุณสมบัติการทำงาน (OQ)

เมื่อการทดสอบคุณสมบัติการติดตั้งยืนยันว่าทุกอย่างติดตั้งถูกต้อง ขั้นตอนถัดไปคือการทดสอบคุณสมบัติการทำงาน (OQ) ขั้นตอนนี้จะทำให้แน่ใจว่าห้องสะอาดของคุณทำงานตามที่ตั้งใจไว้ภายใต้เงื่อนไขที่กำหนด โดยทั่วไปการทดสอบเหล่านี้จะดำเนินการในสภาวะ "หยุดนิ่ง" หมายถึงระบบ HVAC กำลังทำงาน แต่ไม่มีพนักงานหรือกิจกรรมการผลิตเกิดขึ้น

"การตรวจสอบความถูกต้องให้หลักฐานที่ชัดเจนว่าห้องสะอาดทำงานตามที่ออกแบบไว้: รักษาบรรยากาศที่เสถียรและปราศจากสารปนเปื้อนทั้งในสภาวะหยุดนิ่งและสภาวะการทำงาน" - Standard Tech[12]

การทดสอบ OQ มีความสำคัญอย่างยิ่งในการแสดงให้เห็นถึงการปฏิบัติตามมาตรฐาน ISO 14644-1 และ GMP สำหรับโรงงานผลิตเนื้อสัตว์ที่เพาะเลี้ยง ขั้นตอนนี้มีความสำคัญเป็นพิเศษเนื่องจากกระบวนการทางชีวภาพต้องอาศัยการควบคุมอนุภาคและจุลินทรีย์อย่างเข้มงวดเพื่อให้ได้ผลลัพธ์ที่แม่นยำ ควรทำให้ห้องสะอาดมีความเสถียรอย่างน้อย 30 นาทีก่อนเริ่มการทดสอบเพื่อหลีกเลี่ยงการนับอนุภาคที่ผิดเพี้ยน [12] การตรวจสอบเหล่านี้สร้างขึ้นจากขั้นตอนการติดตั้ง วางรากฐานสำหรับการปรับแต่งการควบคุมสิ่งแวดล้อมของคุณ

ทดสอบการไหลของอากาศและการนับอนุภาค

การนับอนุภาคในอากาศเป็นรากฐานของการจัดประเภท ISO โดยใช้เครื่องนับอนุภาคเลเซอร์ที่ปรับเทียบแล้ว วัดความเข้มข้นของอนุภาคในอากาศเพื่อยืนยันการปฏิบัติตามชั้น ISO ที่ต้องการ สำหรับ ISO Class 5 ให้ดูขีดจำกัดของอนุภาคที่ระบุไว้ในตารางมาตรฐาน

จำนวนตำแหน่งการสุ่มตัวอย่างขึ้นอยู่กับขนาดของห้องสะอาด ISO 14644-1 ให้แนวทางที่ชัดเจน: ห้องที่ใหญ่กว่าต้องการจุดสุ่มตัวอย่างมากขึ้น จัดเรียงในรูปแบบตาราง [16] หากคุณกำลังทดสอบสองถึงเก้าตำแหน่ง คุณจะต้องคำนวณขีดจำกัดความเชื่อมั่นสูงสุด 95% (UCL) เพื่อกำหนดการปฏิบัติตามข้อกำหนด สำหรับจุดตัวอย่างสิบจุดหรือมากกว่า การคำนวณนี้ไม่จำเป็น [15].

การวัดความเร็วและปริมาตรของการไหลของอากาศช่วยให้มั่นใจว่าอัตราการเปลี่ยนแปลงของอากาศของคุณตรงตามข้อกำหนดการออกแบบ ใช้เครื่องวัดความเร็วลมเพื่อวัดความเร็วที่จุดต่างๆ โดยเฉพาะใกล้พื้นที่กระบวนการที่สำคัญ และยืนยันว่าค่าต่างๆ เหล่านี้ตรงกับเป้าหมายการออกแบบของคุณ

การศึกษาควันเสนอวิธีการตรวจสอบทิศทางการไหลของอากาศด้วยภาพ เพื่อให้มั่นใจว่าอากาศเคลื่อนที่จากโซนที่สะอาดกว่าไปยังโซนที่สะอาดน้อยกว่า สร้างควันใกล้ประตู ทางผ่าน และพื้นที่เสี่ยงอื่นๆ เพื่อตรวจจับการรั่วไหลหรือความปั่นป่วนที่อาจรบกวนการไหลของอากาศ [12] แม้ว่าเครื่องนับอนุภาคจะมีความแม่นยำ แต่การศึกษาควันสามารถเปิดเผยปัญหาเช่นโซนที่นิ่งที่อาจไม่ถูกสังเกตเห็น

แผ่นกรอง HEPA และ ULPA ต้องได้รับการตรวจสอบใหม่ในระหว่าง OQ ใช้การทดสอบละอองเพื่อเช็คการรั่วไหลในแผ่นกรองหรือซีลของพวกมันแม้แต่ข้อผิดพลาดในการติดตั้งเล็กน้อยก็สามารถส่งผลกระทบต่อประสิทธิภาพได้ ดังนั้นควรทดสอบใหม่เสมอหลังจากการบำรุงรักษาหรือการเปลี่ยนไส้กรอง [12].

เมื่อยืนยันประสิทธิภาพการไหลของอากาศแล้ว ความสนใจจะเปลี่ยนไปที่สภาพแวดล้อมที่มีผลกระทบต่อทั้งคุณภาพของผลิตภัณฑ์และความสะดวกสบายของผู้ปฏิบัติงาน

ตรวจสอบสภาพแวดล้อม

อุณหภูมิและความชื้นมีบทบาทสำคัญในการรักษาคุณภาพของผลิตภัณฑ์และการสร้างสภาพแวดล้อมการทำงานที่สะดวกสบาย สำหรับโรงงานผลิตเนื้อสัตว์ที่เพาะเลี้ยง เป้าหมายการตรวจสอบมักจะอยู่ที่ ±2°C สำหรับอุณหภูมิและ ±5% สำหรับความชื้นสัมพัทธ์ [12]. แนะนำให้มีการตรวจสอบอย่างต่อเนื่องอย่างน้อย 24 ชั่วโมง เนื่องจากการตรวจสอบเป็นจุดอาจพลาดการเปลี่ยนแปลงที่อาจส่งผลต่อการตรวจสอบ [12].

ห้องสะอาดสำหรับเนื้อสัตว์ที่เพาะเลี้ยงมักจะรักษาช่วงอุณหภูมิที่ 18–22°C และความชื้นสัมพัทธ์ระหว่าง 30–60% [14].เงื่อนไขเหล่านี้สนับสนุนกระบวนการเพาะเลี้ยงเซลล์ในขณะที่ป้องกันการควบแน่นซึ่งอาจส่งเสริมการเจริญเติบโตของจุลินทรีย์ ใช้เซ็นเซอร์วัดอุณหภูมิและโพรบ RH ที่ปรับเทียบแล้ววางไว้ทั่วห้องสะอาดเพื่อระบุความแปรปรวนใด ๆ ในสภาพแวดล้อม

การไหลของความดันเป็นอีกปัจจัยสำคัญ สิ่งเหล่านี้ช่วยให้แน่ใจว่าอากาศไหลจากพื้นที่ที่สะอาดกว่าไปยังพื้นที่ที่สะอาดน้อยกว่า ลดความเสี่ยงของการปนเปื้อน ตรวจสอบความแตกต่างของความดัน - โดยทั่วไป +10 ถึง +15 Pa ระหว่างห้องที่มีการจัดประเภทติดกัน - โดยใช้เกจวัดที่ปรับเทียบแล้ว ทำการวัดที่ประตูและช่องผ่านภายใต้สภาวะคงที่เพื่อยืนยันความสัมพันธ์ของความดันที่เหมาะสม [12].

การทดสอบเวลาการฟื้นตัววัดว่าห้องสะอาดกลับสู่การปฏิบัติตามข้อกำหนดหลังจากเหตุการณ์การปนเปื้อนได้เร็วเพียงใด แนะนำแหล่งอนุภาคที่ควบคุมแล้วตรวจสอบว่าต้องใช้เวลานานเท่าใดในการนับอนุภาคกลับสู่ค่าพื้นฐาน เวลาการฟื้นตัวที่เร็วขึ้นบ่งบอกถึงการออกแบบการไหลของอากาศที่ดีขึ้นและการควบคุมการปนเปื้อนที่มีประสิทธิภาพมากขึ้น [1].

เพื่อหลีกเลี่ยงความล่าช้าหรือการทดสอบซ้ำที่มีค่าใช้จ่ายสูง ให้ปรับเทียบเครื่องมือทั้งหมดทันที ก่อนการทดสอบ OQ บันทึกรายละเอียดที่เกี่ยวข้องทั้งหมด รวมถึงวันที่ เวลา สถานที่ รหัสเครื่องมือ และสภาพแวดล้อมสำหรับการทดสอบแต่ละครั้ง เอกสารนี้เป็นสิ่งสำคัญสำหรับรายงานการตรวจสอบของคุณและจะต้องใช้ในระหว่างการตรวจสอบตามกฎระเบียบ [12].

sbb-itb-ffee270

ขั้นตอนที่ 4: ดำเนินการทดสอบคุณสมบัติการทำงาน (PQ)

การทดสอบคุณสมบัติการทำงาน (PQ) ประเมินประสิทธิภาพของห้องสะอาดของคุณภายใต้สภาพการผลิตจริง โดยมีอุปกรณ์ทำงานและพนักงานทำงานอย่างแข็งขัน [1][12].การสร้างบนการรับรองการติดตั้งและการปฏิบัติการ, PQ ให้การยืนยันว่าห้องสะอาดทำงานอย่างสม่ำเสมอและเชื่อถือได้ในระหว่างการปฏิบัติงานจริง.

"PQ ยืนยันประสิทธิภาพของห้องสะอาดภายใต้สภาพการทำงานจริง, รวมถึงการทำงานของอุปกรณ์และกิจกรรมของบุคลากร." - G-CON [1]

เพื่อให้แน่ใจว่าการทดสอบอย่างละเอียด, ขั้นตอน PQ ควรรวมถึงการตรวจสอบอย่างต่อเนื่องอย่างน้อย 30 วัน. ช่วงเวลาที่ยาวนานนี้ช่วยระบุความแปรปรวน, เช่น การเปลี่ยนแปลงของอุณหภูมิในระหว่างรอบการผลิตหรือการเปลี่ยนแปลงของการปนเปื้อนจุลชีพเนื่องจากการเคลื่อนไหวของพนักงาน, ซึ่งการทดสอบที่สั้นกว่าอาจมองข้าม. สำหรับโรงงานผลิตเนื้อสัตว์ที่เพาะเลี้ยง, ที่การควบคุมการปนเปื้อนอย่างเข้มงวดเป็นสิ่งสำคัญ, PQ ให้หลักฐานที่บันทึกไว้ว่าห้องสะอาดยังคงปฏิบัติตามในระหว่างการปฏิบัติงานตามปกติ.

จำลองการผลิต

การจำลองการผลิตควรเลียนแบบสถานการณ์ที่เลวร้ายที่สุด.สิ่งเหล่านี้อาจรวมถึงความจุสูงสุด การทำงานพร้อมกันของอุปกรณ์ทั้งหมด และความเสี่ยงการปนเปื้อนชั่วคราว เช่น การเปิดประตูบ่อยครั้งหรือการเคลื่อนไหวที่รุนแรง [1][13]. วิธีการที่อิงตามความเสี่ยง เช่น การใช้การวิเคราะห์โหมดความล้มเหลวและผลกระทบ (FMEA) สามารถช่วยระบุจุดเก็บตัวอย่างตามความเสี่ยงการปนเปื้อน การไหลของวัสดุ และพื้นที่ที่มีการจราจรสูง [16].

การตรวจสอบจุลชีพระหว่างการจำลองเหล่านี้เป็นสิ่งสำคัญ หน่วยสร้างอาณานิคม (CFU) ควรถูกติดตามโดยใช้วิธีการเก็บตัวอย่างทั้งแบบแอคทีฟและพาสซีฟ [14][17]. สำหรับห้องสะอาด ISO Class 5 ขีดจำกัดการดำเนินการสำหรับการปนเปื้อนจุลชีพโดยทั่วไปคือ 1 CFU/m³ [14].

เนื่องจากมนุษย์เป็นแหล่งที่มาของอนุภาคที่ใหญ่ที่สุดในห้องสะอาด การตรวจสอบบุคลากรจึงมีความสำคัญเท่าเทียมกันการสุ่มตัวอย่างปลายนิ้วที่สวมถุงมือสามารถยืนยันเทคนิคปลอดเชื้อที่เหมาะสม โดยมีขีดจำกัดที่ยอมรับได้คือ น้อยกว่า 1 CFU ต่อแผ่น [17] ควรมีการบรรยายให้ผู้ปฏิบัติงานทราบเกี่ยวกับระเบียบการสวมชุดและการเคลื่อนไหวล่วงหน้าเพื่อป้องกันการเพิ่มขึ้นของระดับการปนเปื้อนที่ไม่เป็นธรรมชาติ [12].

นอกจากนี้ ทดสอบว่าห้องสะอาดฟื้นตัวได้เร็วแค่ไหนหลังจากการท้าทายอนุภาคที่ควบคุมได้ แนะนำแหล่งอนุภาคและวัดเวลาที่ใช้ในการกลับสู่สภาวะปกติ กระบวนการนี้ประเมินการไหลของอากาศและประสิทธิภาพของระบบควบคุมการปนเปื้อน [1][12].

ตั้งค่าการตรวจสอบสิ่งแวดล้อม

หลังจากการทดสอบจำลอง การตรวจสอบสิ่งแวดล้อมอย่างต่อเนื่องจะช่วยให้มั่นใจในประสิทธิภาพที่สม่ำเสมอระบบเหล่านี้ให้ข้อมูลแบบเรียลไทม์เกี่ยวกับพารามิเตอร์ที่สำคัญ เช่น อนุภาคในอากาศ การปนเปื้อนของจุลินทรีย์ อุณหภูมิ ความชื้น และความแตกต่างของความดัน ซึ่งจำเป็นสำหรับการตรวจจับการเปลี่ยนแปลงของประสิทธิภาพก่อนที่จะนำไปสู่ปัญหาการปฏิบัติตามข้อกำหนด [1] สำหรับการผลิตเนื้อสัตว์ที่เพาะเลี้ยง การตรวจสอบอย่างต่อเนื่องเป็นสิ่งที่ขาดไม่ได้

ในระยะการรับรองคุณภาพ ให้ทำการสุ่มตัวอย่างอากาศจุลินทรีย์ทุก 1–2 ชั่วโมงในโซนที่สำคัญเพื่อยืนยันการควบคุมการปนเปื้อนที่มีประสิทธิภาพ [14] ใช้ Tryptic Soy Agar (TSA) เพื่อตรวจจับแบคทีเรีย โดยการบ่มตัวอย่างที่อุณหภูมิ 30–35°C เป็นเวลาอย่างน้อยสามวัน และ Sabouraud Dextrose Agar (SAB) สำหรับเชื้อราและเชื้อรา โดยการบ่มที่อุณหภูมิ 20–25°C เป็นเวลาอย่างน้อยเจ็ดวัน [17] หลีกเลี่ยงการใช้สเปรย์ละอองหรือสารฆ่าเชื้อใกล้กับเครื่องสุ่มตัวอย่างอากาศระหว่างการทดสอบหากมีการใช้สารฆ่าเชื้อแบบหมุนเวียนหรือแอลกอฮอล์ไอโซโพรพิล 70% ให้รออย่างน้อยห้านาทีก่อนเริ่มการเก็บตัวอย่างอากาศ [17].

กำหนดขีดจำกัดการแจ้งเตือนและการดำเนินการที่ชัดเจนสำหรับพารามิเตอร์ที่ตรวจสอบทั้งหมด ระดับการแจ้งเตือนบ่งชี้ถึงความจำเป็นในการตรวจสอบเมื่อค่าต่างๆ เริ่มเบี่ยงเบน ในขณะที่ขีดจำกัดการดำเนินการต้องการการแก้ไขทันทีหากพารามิเตอร์เกินช่วงที่ยอมรับได้ [14]. เก็บบันทึกรายละเอียดของการวัดทุกครั้ง รวมถึงวันที่ เวลา สถานที่ รายละเอียดเครื่องมือ และสภาพแวดล้อม สิ่งนี้ทำให้มั่นใจได้ว่าคุณพร้อมเสมอสำหรับการตรวจสอบและสามารถแสดงการปฏิบัติตามมาตรฐาน ISO 14644 และ GMP

ขั้นตอนที่ 5: รักษาการปฏิบัติตามมาตรฐานผ่านการตรวจสอบ

เมื่อคุณทำการรับรองประสิทธิภาพเสร็จสิ้นแล้ว งานยังไม่หยุดเพียงแค่นั้น การรักษาการปฏิบัติตามมาตรฐานต้องการ การตรวจสอบอย่างต่อเนื่อง และการรับรองใหม่เป็นระยะๆการรับรองห้องปลอดเชื้อไม่ใช่เพียงแค่ความสำเร็จครั้งเดียว - มันต้องการความพยายามอย่างต่อเนื่องเพื่อรักษาสถานที่ของคุณให้อยู่ใน "สภาวะควบคุม" สำหรับสถานที่ผลิตเนื้อสัตว์ที่เพาะเลี้ยง กระบวนการที่ดำเนินอยู่นี้จะช่วยให้คุณปฏิบัติตามมาตรฐานทั้งด้านกฎระเบียบและการดำเนินงาน ขยายการปฏิบัติที่พิถีพิถันจากขั้นตอนการรับรองไปสู่การดำเนินงานประจำวัน

ดำเนินการตรวจสอบตามปกติ

เพื่อให้แน่ใจว่าห้องปลอดเชื้อของคุณยังคงปฏิบัติตามมาตรฐาน ISO 14644 และ GMP คุณจำเป็นต้องตรวจสอบการปนเปื้อนของจุลินทรีย์และอนุภาคอย่างสม่ำเสมอ พารามิเตอร์สำคัญที่ควรจับตามอง ได้แก่:

- จำนวนอนุภาค

- ระดับจุลินทรีย์

- ความดัน

- อุณหภูมิ

- ความชื้น

- การไหลของอากาศ

ความถี่ของการตรวจสอบควรสอดคล้องกับการจัดประเภทของห้องปลอดเชื้อของคุณและการประเมินความเสี่ยงอย่างละเอียดตัวอย่างเช่น โซน ISO Class 5 มักจะต้องการการตรวจสอบอนุภาคอย่างต่อเนื่องหรือรายชั่วโมงระหว่างการผลิต ในขณะที่พื้นที่ที่มีความสำคัญน้อยกว่าอาจต้องการการตรวจสอบรายวันหรือรายสัปดาห์เท่านั้น

ตั้งค่า ระดับการแจ้งเตือน ที่ 95% ของขีดจำกัด ISO เพื่อจับปัญหาที่อาจเกิดขึ้นได้ตั้งแต่เนิ่นๆ ระดับเหล่านี้ทำหน้าที่เป็นการเตือนเมื่อพารามิเตอร์เริ่มเบี่ยงเบน กระตุ้นให้มีการตรวจสอบก่อนที่ปัญหาจะบานปลาย ในทางกลับกัน ขีดจำกัดการดำเนินการ ต้องการการดำเนินการแก้ไขทันทีหากพารามิเตอร์เกินช่วงที่ยอมรับได้ [14].

อีกส่วนสำคัญของการตรวจสอบคือ การสุ่มตัวอย่างปลายนิ้วที่สวมถุงมือ (GFS) วิธีนี้ช่วยให้มั่นใจว่าบุคลากรรักษาเทคนิคปลอดเชื้ออย่างเหมาะสม เกณฑ์มาตรฐานมักจะน้อยกว่า 1 CFU ต่อแผ่น [17] การทำ GFS หลังจากงานปลอดเชื้อที่สำคัญหรือเมื่อสิ้นสุดแต่ละกะช่วยระบุและแก้ไขข้อบกพร่องในเทคนิคได้ตั้งแต่เนิ่นๆ

ในขณะที่การตรวจสอบตามปกติช่วยรักษาการควบคุมในแต่ละวัน การรับรองคุณภาพใหม่ช่วยให้ระบบห้องสะอาดของคุณมีประสิทธิภาพในระยะยาว

กำหนดเวลาการรับรองคุณภาพใหม่

การรับรองคุณภาพใหม่ควรดำเนินการทุกๆ 6 ถึง 12 เดือน อย่างไรก็ตาม เหตุการณ์บางอย่างทำให้การรับรองคุณภาพใหม่เป็นสิ่งจำเป็น เช่น การปรับปรุงโครงสร้าง การติดตั้งอุปกรณ์ใหม่ การเปลี่ยนแผ่นกรอง HEPA หรือการเปลี่ยนแปลงระบบ HVAC ที่สำคัญ [1][14].

ในระหว่างการรับรองคุณภาพใหม่ การทดสอบหลายอย่างจากขั้นตอนการรับรองการปฏิบัติงานจะต้องทำซ้ำ ซึ่งรวมถึง:

- การนับอนุภาคในอากาศ

- การทดสอบความสมบูรณ์ของแผ่นกรอง HEPA (พิสูจน์ประสิทธิภาพ 99.99% สำหรับอนุภาค ≥0.3 microns)

- การวัดความเร็วของการไหลของอากาศ

- การตรวจสอบความแตกต่างของความดัน

การทดสอบที่สำคัญอย่างยิ่งคือ การทดสอบเวลาการฟื้นตัว ซึ่งวัดว่าห้องสะอาดกลับสู่ระดับความสะอาดเป้าหมายได้เร็วเพียงใดหลังจากเหตุการณ์ปนเปื้อน การทดสอบนี้ยืนยันความสามารถของระบบ HVAC ของคุณในการจัดการกับความเครียดได้อย่างมีประสิทธิภาพ [1].

เก็บ แผนแม่บทการตรวจสอบความถูกต้อง (VMP) เพื่อบันทึกทุกขั้นตอนการรับรองคุณภาพ (IQ, OQ, PQ) และตารางการรับรองคุณภาพใหม่ของคุณ ตรวจสอบให้แน่ใจว่าเครื่องมือทั้งหมดที่ใช้ในการทดสอบ เช่น เครื่องนับอนุภาคและเครื่องวัดความเร็วลม ได้รับการสอบเทียบและมีใบรับรองที่สามารถตรวจสอบย้อนกลับไปยังมาตรฐานระดับชาติได้ [1][14] ซึ่งจะช่วยให้มั่นใจในความถูกต้องและความน่าเชื่อถือในความพยายามในการปฏิบัติตามข้อกำหนดของคุณ

จัดหาอุปกรณ์ห้องปลอดเชื้อเพื่อความสอดคล้อง

ค้นหาผู้จำหน่ายที่ได้รับการยืนยันบน Cellbase

เมื่อมาตรฐานการดำเนินงานและประสิทธิภาพของห้องปลอดเชื้อของคุณได้รับการจัดตั้งและตรวจสอบแล้ว ขั้นตอนต่อไปคือการจัดหาอุปกรณ์ที่เหมาะสมเพื่อรักษาความสอดคล้อง สำหรับการผลิตเนื้อสัตว์ที่เพาะเลี้ยง หมายถึงการทำงานร่วมกับผู้จำหน่ายที่เข้าใจความต้องการเฉพาะของอุตสาหกรรม

การจัดหาที่สอดคล้องกับ GMP

หลังจากตรวจสอบอุปกรณ์แล้ว กระบวนการจัดหาต้องเป็นไปตามมาตรฐาน GMP ที่เข้มงวดด้วย

นอกจากนี้ แพลตฟอร์มยังให้ความสำคัญกับวัสดุที่ตรงตามข้อกำหนด GMP ตัวอย่างเช่น วัสดุก่อสร้างเช่น 316L stainless steel ที่มีพื้นผิวขัดเงาและไม่หลุดลอก วัสดุเหล่านี้ทนต่อการฆ่าเชื้อด้วยสารเคมีซ้ำๆ และสนับสนุนโปรโตคอลการทำความสะอาดในสถานที่ (CIP) และการฆ่าเชื้อในสถานที่ (SIP) ที่ผ่านการตรวจสอบแล้ว [4] . โดยการตรวจสอบความเข้ากันได้ของวัสดุตั้งแต่เริ่มต้น คุณสามารถหลีกเลี่ยงการปรับปรุงหรือการตรวจสอบคุณสมบัติใหม่ที่มีค่าใช้จ่ายสูงในภายหลังได้ วิธีการเชิงรุกนี้ช่วยรักษาการปฏิบัติตามข้อกำหนดในขณะที่ประหยัดเวลาและทรัพยากร

บทสรุป

ประเด็นสำคัญ

การได้รับการรับรองห้องปลอดเชื้อเป็นสิ่งสำคัญสำหรับการรักษาคุณภาพของผลิตภัณฑ์และการปฏิบัติตามมาตรฐานข้อบังคับ เริ่มต้นด้วยการออกแบบห้องปลอดเชื้อที่ติดตั้ง การกรอง HEPA , การควบคุมการไหลของอากาศ, และการไหลของวัสดุที่มีประสิทธิภาพ กระบวนการนี้ดำเนินต่อด้วยวิธีการรับรองสามขั้นตอน: การรับรองการติดตั้ง (IQ), การรับรองการปฏิบัติงาน (OQ), และ การรับรองประสิทธิภาพ (PQ) ขั้นตอนเหล่านี้ทำให้มั่นใจได้ว่าระบบทั้งหมดทำงานได้อย่างมีประสิทธิภาพภายใต้สภาพการทำงานจริง

การรับรองไม่ได้สิ้นสุดเพียงแค่นั้น การตรวจสอบอย่างต่อเนื่องของปัจจัยต่างๆ เช่น อุณหภูมิ, ความชื้น, ความดัน, และจำนวนอนุภาคเป็นสิ่งสำคัญในการระบุปัญหาด้านประสิทธิภาพ การตรวจสอบซ้ำอย่างสม่ำเสมอทำให้มั่นใจได้ว่าปฏิบัติตาม มาตรฐาน ISO 14644-1 และ มาตรฐาน GMP, สร้างกรอบการทำงานที่มั่นคงสำหรับการปรับปรุงในอนาคต

ขั้นตอนถัดไปสำหรับสถานที่ของคุณ

เพื่อให้สถานที่ของคุณสอดคล้องกับมาตรฐานเหล่านี้ พิจารณาพัฒนา แผนแม่บทการตรวจสอบความถูกต้อง (VMP) แผนนี้รวมกระบวนการตรวจสอบคุณสมบัติเข้ากับความต้องการในการดำเนินงานประจำวัน ช่วยให้คุณก้าวล้ำหน้าความต้องการด้านกฎระเบียบ [1] นอกจากนี้ การนำระบบการจัดการความปลอดภัยด้านอาหารที่อิงตาม HACCP มาใช้เป็นสิ่งสำคัญ ควรมีสมาชิกในทีมอย่างน้อยหนึ่งคนที่ได้รับการฝึกอบรมถึงระดับ 4 ในหลักการของ HACCP เพื่อให้มั่นใจในความสอดคล้อง [2].

สำหรับความต้องการด้านอุปกรณ์ ให้หันไปที่

คำถามที่พบบ่อย

ประโยชน์ของการรับรองห้องปลอดเชื้อสำหรับการผลิตเนื้อสัตว์ที่เพาะเลี้ยงคืออะไร?

การรับรองห้องปลอดเชื้อมีบทบาทสำคัญในการผลิตเนื้อสัตว์ที่เพาะเลี้ยงโดยการรับรองการปฏิบัติตามมาตรฐานความปลอดภัยและสิ่งแวดล้อมที่เข้มงวด ห้องปลอดเชื้อที่ได้รับการรับรองถูกออกแบบมาเพื่อลดความเสี่ยงของการปนเปื้อนจากจุลินทรีย์และอนุภาคต่างๆ รักษาสภาพปลอดเชื้อที่จำเป็นสำหรับการเพาะเลี้ยงเซลล์ ซึ่งไม่เพียงแต่ปกป้องคุณภาพและความปลอดภัยของผลิตภัณฑ์สุดท้าย แต่ยังรับรองการปฏิบัติตามมาตรฐานที่ได้รับการยอมรับในระดับสากล เช่น การจัดประเภท ISO และระดับ GMP ซึ่งเป็นข้อกำหนดสำคัญสำหรับการอนุมัติตามกฎระเบียบและการยอมรับในตลาด

นอกเหนือจากการปฏิบัติตามข้อกำหนด การรับรองยังช่วยเพิ่มความน่าเชื่อถือในการดำเนินงานโดยการตรวจสอบระบบที่สำคัญ เช่น การไหลของอากาศ การกรอง และการตรวจสอบสิ่งแวดล้อม ระบบเหล่านี้ทำงานร่วมกันเพื่อลดความเสี่ยงของการปนเปื้อน ทำให้การผลิตมีความสม่ำเสมอและปรับปรุงประสิทธิภาพของกระบวนการโดยรวมห้องสะอาดที่ได้รับการรับรองยังสร้างความมั่นใจให้กับผู้มีส่วนได้ส่วนเสีย ทำให้การตรวจสอบตามกฎระเบียบง่ายขึ้น และสนับสนุนความพยายามในการขยายตัวโดยแสดงให้เห็นถึงการปฏิบัติตามแนวทางปฏิบัติที่ดีที่สุดในการจัดการสภาพแวดล้อมที่ควบคุม

บ่อยแค่ไหนที่ห้องสะอาดควรได้รับการรับรองใหม่เพื่อให้มั่นใจว่าปฏิบัติตามข้อกำหนด? ห้องสะอาดจำเป็นต้องได้รับการรับรองใหม่เป็นประจำเพื่อให้มั่นใจว่าตรงตามมาตรฐานอุตสาหกรรม ความถี่ของการรับรองใหม่นี้ขึ้นอยู่กับหลายปัจจัย รวมถึงการจัดประเภทของห้องสะอาด วิธีการใช้งาน และผลการประเมินความเสี่ยงหรือแผนการตรวจสอบสิ่งแวดล้อม โดยทั่วไป การรับรองใหม่จะทำปีละครั้ง อย่างไรก็ตาม สภาพแวดล้อมที่มีความเสี่ยงสูงหรือสถานการณ์ที่มีการเปลี่ยนแปลงครั้งใหญ่ เช่น การอัปเกรดอุปกรณ์หรือการปรับเปลี่ยนรูปแบบ อาจต้องมีการตรวจสอบบ่อยขึ้น การตรวจสอบประสิทธิภาพอย่างต่อเนื่องก็มีความสำคัญเช่นกันในการยืนยันว่าการไหลของอากาศ การกรอง และการควบคุมสิ่งแวดล้อมยังคงตรงตามมาตรฐานที่กำหนดปัจจัยด้านสิ่งแวดล้อมใดบ้างที่ต้องตรวจสอบในห้องปลอดเชื้อสำหรับการผลิตเนื้อสัตว์เพาะเลี้ยง?

เพื่อให้มั่นใจในความสอดคล้องและลดความเสี่ยงของการปนเปื้อนในสถานที่ผลิตเนื้อสัตว์เพาะเลี้ยง จำเป็นต้องเฝ้าระวังปัจจัยด้านสิ่งแวดล้อมหลายประการอย่างใกล้ชิด ซึ่งรวมถึง จำนวนอนุภาค, การปนเปื้อนของจุลินทรีย์, รูปแบบการไหลของอากาศ, ความแตกต่างของความดันอากาศ, อุณหภูมิ, และ ระดับความชื้น การตรวจสอบองค์ประกอบเหล่านี้อย่างสม่ำเสมอช่วยรักษามาตรฐาน GMP และสร้างสภาพแวดล้อมที่ควบคุมได้ซึ่งจำเป็นสำหรับการผลิต

โดยการจัดการเงื่อนไขเหล่านี้อย่างระมัดระวัง สถานที่สามารถปกป้องคุณภาพของผลิตภัณฑ์ในขณะที่ปฏิบัติตามเกณฑ์ที่เข้มงวดที่จำเป็นสำหรับการรับรองห้องปลอดเชื้อ