ในการผลิตเนื้อสัตว์ที่เพาะเลี้ยง เซ็นเซอร์และระบบอัตโนมัติกำลังเปลี่ยนแปลงวิธีการจัดการไบโอรีแอคเตอร์ โดยการติดตามปัจจัยสำคัญเช่น pH ออกซิเจนที่ละลาย กลูโคส และอุณหภูมิแบบเรียลไทม์ เทคโนโลยีเหล่านี้ช่วยให้การเจริญเติบโตของเซลล์คงที่และลดความเสี่ยงเช่นการปนเปื้อนหรือการล้มเหลวของชุดการผลิต นี่คือสิ่งที่คุณจำเป็นต้องรู้:

-

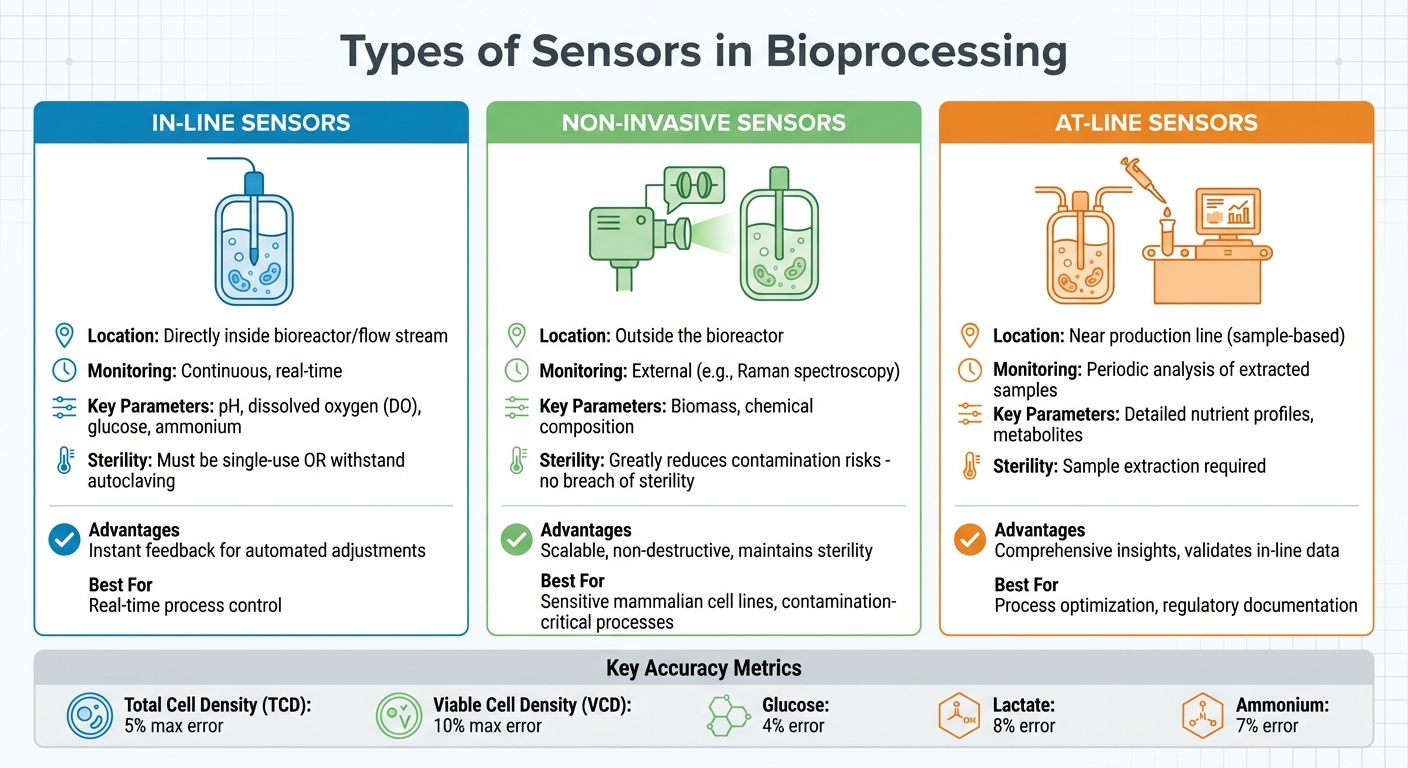

ประเภทของเซ็นเซอร์:

- แบบอินไลน์: ตรวจสอบพารามิเตอร์ภายในไบโอรีแอคเตอร์โดยตรงเพื่อปรับเปลี่ยนแบบเรียลไทม์

- แบบไม่รุกราน: ใช้เครื่องมือภายนอกเช่น Raman spectroscopy เพื่อรักษาความปลอดเชื้อ

- แบบแอทไลน์: วิเคราะห์ตัวอย่างใกล้การผลิตเพื่อให้ได้ข้อมูลเชิงลึกที่ละเอียด

- เมตริกที่สำคัญ: อุณหภูมิ, pH, ออกซิเจนที่ละลาย, กลูโคส, แลคเตท, และระดับแอมโมเนียมเป็นสิ่งสำคัญสำหรับการควบคุมกระบวนการ เซ็นเซอร์ขั้นสูงสามารถวัดสิ่งเหล่านี้ได้อย่างแม่นยำสูง สนับสนุนการตัดสินใจที่ดียิ่งขึ้น

- ประโยชน์ของระบบอัตโนมัติ: เซ็นเซอร์ที่ขับเคลื่อนด้วย AI ให้การอัปเดตทันที ลดการสุ่มตัวอย่างด้วยตนเอง และเพิ่มประสิทธิภาพกลยุทธ์การให้อาหารสารอาหาร สิ่งนี้ช่วยปรับปรุงประสิทธิภาพและสอดคล้องกับมาตรฐานข้อบังคับ

- การขยายขนาด: การย้ายจากการผลิตในห้องปฏิบัติการไปสู่การผลิตเชิงพาณิชย์ต้องการเซ็นเซอร์ที่แข็งแกร่งซึ่งสามารถจัดการกับปริมาณที่มากขึ้นและสภาวะที่ซับซ้อน อาร์เรย์หลายพื้นที่และวิธีการสอบเทียบขั้นสูงเป็นสิ่งจำเป็น

การเปลี่ยนไปใช้ระบบอัตโนมัติที่ขับเคลื่อนด้วยเซ็นเซอร์นี้ไม่เพียงแต่เกี่ยวกับการปรับปรุงประสิทธิภาพเท่านั้น แต่ยังเกี่ยวกับการตอบสนองความต้องการด้านกฎระเบียบและการประกันคุณภาพของผลิตภัณฑ์ในระดับที่ใหญ่ขึ้น อ่านต่อเพื่อสำรวจเทคนิคการรวมเซ็นเซอร์ เคล็ดลับการบำรุงรักษา และวิธีที่ AI กำลังกำหนดอนาคตของกระบวนการชีวภาพ

การทำงานอัตโนมัติของกระบวนการชีวภาพสำหรับ PAT ด้วย BioProfile FLEX2 และ Seg-Flow

ประเภทของเซ็นเซอร์ที่ใช้ในกระบวนการชีวภาพ

ประเภทของเซ็นเซอร์ในกระบวนการชีวภาพ: การเปรียบเทียบแบบ In-Line, Non-Invasive และ At-Line

การเลือกเซ็นเซอร์ที่เหมาะสมสำหรับกระบวนการชีวภาพเกี่ยวข้องกับการปรับสมดุลการตรวจสอบแบบเรียลไทม์ ความปลอดเชื้อ และระดับของรายละเอียดที่ต้องการ เซ็นเซอร์หลักสามประเภท - in-line, non-invasive, และ at-line - แต่ละประเภทมีบทบาทเฉพาะในกระบวนการผลิตเนื้อสัตว์ที่เพาะเลี้ยง เซ็นเซอร์เหล่านี้มุ่งเน้นให้ข้อมูลที่แม่นยำในขณะที่ลดความเสี่ยงของการปนเปื้อน เพื่อให้แน่ใจว่าเข้ากับความต้องการเฉพาะของกระบวนการชีวภาพได้อย่างลงตัว

เซ็นเซอร์ In-Line

เซ็นเซอร์ In-Line ถูกวางไว้โดยตรงภายในเครื่องปฏิกรณ์ชีวภาพหรือกระแสการไหล ให้การตรวจสอบแบบเรียลไทม์อย่างต่อเนื่องของพารามิเตอร์ที่สำคัญ เช่น pH ออกซิเจนละลาย (DO) กลูโคส และแอมโมเนียมเนื่องจากพวกมันถูกแช่อยู่ในสื่อวัฒนธรรม พวกมันต้องเป็นแบบใช้ครั้งเดียวหรือแข็งแรงพอที่จะทนต่อวิธีการฆ่าเชื้อเช่นการนึ่งด้วยไอน้ำเพื่อรักษาสภาพแวดล้อมที่ปลอดเชื้อ ในกรณีที่การแช่โดยตรงไม่สามารถทำได้ เซ็นเซอร์ที่ไม่รุกรานจะเข้ามาเป็นทางเลือกที่ปลอดเชื้อ เซ็นเซอร์ที่ไม่รุกราน เซ็นเซอร์ที่ไม่รุกรานทำงานจากภายนอกไบโอรีแอคเตอร์ โดยใช้เครื่องมือเช่นสเปกโทรสโกปีรามานเพื่อตรวจสอบสภาพวัฒนธรรมโดยไม่ทำลายความปลอดเชื้อ วิธีนี้ช่วยลดความเสี่ยงของการปนเปื้อนอย่างมาก ซึ่งมีความสำคัญอย่างยิ่งเมื่อทำงานกับสายเซลล์สัตว์เลี้ยงลูกด้วยนมที่ไวต่อการผลิตเนื้อสัตว์ที่เพาะเลี้ยง ตัวอย่างเช่น โซลูชัน All-in-One Process Raman ช่วยให้สามารถติดตามการเจริญเติบโตของชีวมวลและองค์ประกอบทางเคมีได้อย่างไม่ทำลายและสามารถขยายขนาดได้ในขณะที่เซ็นเซอร์ที่ไม่รุกรานมีความเป็นเลิศในการรักษาความปลอดเชื้อ แต่พวกมันอาจไม่สามารถเทียบเท่าความแม่นยำของตัวเลือกในสายการผลิตสำหรับพารามิเตอร์บางอย่าง ทำให้พวกมันเหมาะสำหรับสถานการณ์ที่การหลีกเลี่ยงการปนเปื้อนมีความสำคัญมากกว่า เมื่อจำเป็นต้องมีการวิเคราะห์ที่ละเอียดมากขึ้น เซ็นเซอร์ที่ใช้ในสายการผลิตจะเป็นส่วนเสริมที่มีคุณค่า

เซ็นเซอร์ที่ใช้ในสายการผลิตเซ็นเซอร์ที่ใช้ในสายการผลิตถูกใช้ในการวิเคราะห์ตัวอย่างที่นำมาจากใกล้สายการผลิต เซ็นเซอร์เหล่านี้มีประสิทธิภาพเป็นพิเศษสำหรับ การตรวจสอบข้อมูลในสายการผลิต หรือเมื่อการวิเคราะห์ที่ละเอียดมีความสำคัญมากกว่าความต้องการผลลัพธ์ทันที ในขณะที่เซ็นเซอร์ในสายการผลิตให้ข้อเสนอแนะทันทีสำหรับการปรับอัตโนมัติ วิธีการในสายการผลิตใช้เวลานานกว่าแต่ให้ข้อมูลเชิงลึกที่ครอบคลุมมากขึ้นเกี่ยวกับโปรไฟล์สารอาหารและเมตาบอไลต์ [1] สิ่งนี้ทำให้พวกมันมีประโยชน์เป็นพิเศษสำหรับการเพิ่มประสิทธิภาพกระบวนการและการปฏิบัติตามข้อกำหนดของกฎระเบียบ ซึ่งการจัดทำเอกสารที่ละเอียดเป็นสิ่งสำคัญ

พารามิเตอร์หลักสำหรับการตรวจสอบแบบเรียลไทม์

การเลือกตัวแปรเฉพาะกระบวนการ

เพื่อให้การตรวจสอบกระบวนการมีประสิทธิภาพ จำเป็นต้องกำหนดเป้าหมายและเลือกพารามิเตอร์ที่เหมาะสม ตัวแปรทั่วไปเช่น อุณหภูมิ, pH, และ ออกซิเจนละลาย (DO) ช่วยรักษาสภาพที่เสถียร ในขณะที่ พารามิเตอร์กระบวนการที่สำคัญ (CPPs) - เช่น ความเข้มข้นของกลูโคส แลคเตท และแอมโมเนียม - ให้มุมมองโดยตรงเกี่ยวกับสภาวะเมตาบอลิซึมและระดับสารอาหาร [4].

ตัวชี้วัดประสิทธิภาพหลัก (KPIs), รวมถึง ความหนาแน่นของเซลล์ทั้งหมด (TCD) และ ความหนาแน่นของเซลล์ที่มีชีวิต (VCD), มีความสำคัญเท่าเทียมกัน ตัวชี้วัดเหล่านี้ติดตามการเจริญเติบโตของเซลล์และช่วยกำหนดเวลาที่ดีที่สุดสำหรับการดำเนินการเช่นการเก็บเกี่ยวหรือการเปลี่ยนสื่อ [4].ตัวอย่างเช่น การวิเคราะห์ด้วยสเปกโทรสโกปีแบบรามานสามารถประมาณค่า TCD ด้วยข้อผิดพลาดสูงสุด 5% และ VCD ด้วยข้อผิดพลาด 10% ในทำนองเดียวกัน การวัดเมตาบอไลต์แบบเรียลไทม์แสดงข้อผิดพลาดประมาณ 4% สำหรับกลูโคส, 8% สำหรับแลคเตท, และ 7% สำหรับแอมโมเนียม [4] ระดับความแม่นยำนี้แสดงให้เห็นถึงข้อได้เปรียบของการตรวจสอบแบบเรียลไทม์เมื่อเทียบกับวิธีการสุ่มตัวอย่างแบบแมนนวลแบบดั้งเดิม [1].

ประโยชน์อีกประการหนึ่งของการตรวจสอบแบบอินไลน์อัตโนมัติคือความสามารถในการลดการสุ่มตัวอย่างด้วยมือ ซึ่งช่วยลดความเสี่ยงของการปนเปื้อนและความล้มเหลวของแบทช์ที่อาจเกิดขึ้นได้อย่างมาก [1][4] ข้อมูลแบบเรียลไทม์ยังช่วยอำนวยความสะดวกในการควบคุมสารอาหารอัตโนมัติ ทำให้สามารถใช้กลยุทธ์การให้อาหารที่แม่นยำได้ ตัวอย่างเช่น การรักษาระดับกลูโคสให้อยู่เหนือเกณฑ์วิกฤต เช่น 4 g/L นำไปสู่ผลผลิตและความสม่ำเสมอที่ดีขึ้น [4]

เมื่อระบุตัวแปรสำคัญแล้ว ขั้นตอนต่อไปคือการตรวจสอบความถูกต้องผ่านการวางตำแหน่งเซ็นเซอร์ที่เหมาะสม

การวางตำแหน่งเซ็นเซอร์และความแม่นยำ

การวางตำแหน่งเซ็นเซอร์มีความสำคัญพอๆ กับการเลือกเซ็นเซอร์ที่ถูกต้อง เพื่อให้ได้การอ่านค่าที่แม่นยำ หัววัดควรจุ่มลงในสื่อเพาะเลี้ยงอย่างเต็มที่โดยใช้ตัวปรับมาตรฐานเช่น PG13.5 cable glands [4] ในระบบขนาดใหญ่ ตำแหน่งของเซ็นเซอร์ยิ่งมีความสำคัญมากขึ้น เนื่องจากช่วยให้ข้อมูลสะท้อนถึงทั้งภาชนะไม่ใช่แค่พื้นที่เล็กๆ [4].

การชดเชยอุณหภูมิมีบทบาทสำคัญในการรักษาความแม่นยำ การวัดค่า pH และ DO มีความไวต่อการเปลี่ยนแปลงของอุณหภูมิเป็นพิเศษ ซึ่งสามารถแก้ไขได้โดยใช้ใบมีดส่งสัญญาณที่เชื่อมต่อ RTD (resistance temperature detector) หรือ thermistor inputs กับซอฟต์แวร์ควบคุม [3].สิ่งนี้ช่วยให้แน่ใจว่าความผันผวนของอุณหภูมิไม่บิดเบือนการอ่านค่า ช่วยให้เป็นไปตามมาตรฐานคุณภาพที่จำเป็นสำหรับการผลิตเนื้อสัตว์ที่เพาะเลี้ยง

sbb-itb-ffee270

วิธีการรวมเซ็นเซอร์เข้ากับระบบควบคุมอัตโนมัติ

การเชื่อมต่อเซ็นเซอร์กับซอฟต์แวร์ควบคุมกระบวนการชีวภาพ

วิธีที่เซ็นเซอร์สื่อสารกับซอฟต์แวร์กลางของคุณขึ้นอยู่กับโครงสร้างของระบบควบคุมของคุณ ระบบควบคุมโครงสร้างแบบลำดับชั้นแบบดั้งเดิม (HSCS) ใช้การตั้งค่าแบบสามชั้นที่สัญญาณอนาล็อกผ่าน PLC หรือ DCS ระบบเหล่านี้จะทำการแปลงข้อมูลเป็นดิจิทัลก่อนที่จะส่งไปยังซอฟต์แวร์กลาง แม้ว่าจะเชื่อถือได้ แต่แนวทางนี้อาจนำไปสู่คอขวด

โรงงานผลิตเนื้อสัตว์ที่เพาะเลี้ยงสมัยใหม่หลายแห่งกำลังเปลี่ยนไปใช้ระบบควบคุม Fieldbus (FCS) และระบบควบคุมเครือข่าย (NCS)ระบบเหล่านี้ทำให้การบูรณาการง่ายขึ้นโดยอนุญาตให้เซ็นเซอร์เชื่อมต่อโดยตรงกับระบบกลางผ่านช่องทางการสื่อสารเดียว [5] เซ็นเซอร์อัจฉริยะในปัจจุบันสามารถประมวลผลข้อมูลและทำการวินิจฉัยตนเองได้ ซึ่งช่วยลดความจำเป็นในการใช้เครื่องคอมพิวเตอร์กลาง [5] ตัวอย่างเช่น การเปลี่ยนไปใช้ FCS สำหรับการหมัก L-asparaginase II ส่งผลให้ผลผลิตเพิ่มขึ้น 100% เมื่อเทียบกับวิธีการควบคุมแบบเก่า [5].

เมื่อทำการติดตั้งเซ็นเซอร์ ควรตรวจสอบให้แน่ใจว่าเซ็นเซอร์เป็นไปตามมาตรฐานดิจิทัลและโปรโตคอลการชดเชยอุณหภูมิ เซ็นเซอร์และแอคชูเอเตอร์ควรเข้ากันได้กับมาตรฐานดิจิทัลที่ได้รับการยอมรับอย่างกว้างขวาง เช่น Profibus, Foundation Fieldbus หรือ Ethernet ซึ่งจะช่วยให้การเปลี่ยนอุปกรณ์ทำได้ง่ายและลดค่าใช้จ่ายในการบำรุงรักษา [5].ซอฟต์แวร์ควบคุมกระบวนการชีวภาพเฉพาะทาง เช่น TruBio (ขับเคลื่อนโดย Emerson DeltaV) สนับสนุนการขยายขนาดและรับรองความสมบูรณ์ของข้อมูลโดยไม่ต้องใช้การเขียนโปรแกรมด้วยตนเอง [3].

สำหรับการจัดหาตัวเซ็นเซอร์และส่วนประกอบคุณภาพสูงที่ตรงตามมาตรฐานเหล่านี้ คุณสามารถสำรวจตัวเลือกที่ได้รับการยืนยันบน

ด้วยระบบที่มีการปรับปรุงเหล่านี้ AI ขั้นสูงและการวิเคราะห์ข้อมูลสามารถเพิ่มประสิทธิภาพการควบคุมกระบวนการชีวภาพได้มากขึ้น

การใช้ AI และการวิเคราะห์ข้อมูล

โดยอิงจากการตรวจสอบแบบเรียลไทม์ ไบโอเซ็นเซอร์ที่ขับเคลื่อนด้วย AI กำลังเปลี่ยนแปลงวิธีการจัดการกระบวนการชีวภาพของเนื้อสัตว์ที่เพาะเลี้ยง ในเดือนกุมภาพันธ์ 2025 The Cultivated B ได้เปิดตัวระบบไบโอเซ็นเซอร์ที่มีหลายช่องทางและเปิดใช้งาน AI ซึ่งรวมการตรวจสอบอย่างต่อเนื่องกับการวิเคราะห์ข้อมูลแบบเรียลไทม์ ระบบนี้ติดตามการเจริญเติบโตของเซลล์และกิจกรรมเมตาบอลิก - เช่น กลูโคส กรดอะมิโน และกรดแลคติก - ที่ความเข้มข้นระดับพิโคโมลาร์ ผลลัพธ์? คำแนะนำแบบเรียลไทม์สำหรับการปรับสื่อและกลยุทธ์การควบคุม โดยไม่จำเป็นต้องมีการสุ่มตัวอย่างด้วยมือหรือโพรบทางกายภาพ [6][7]. Hamid Noori, ผู้ก่อตั้งและ CEO ของ The Cultivated B, เน้นย้ำถึงผลกระทบ:

"เทคโนโลยีเซ็นเซอร์ของเราสำหรับไบโอรีแอคเตอร์เร่งการเรียนรู้ของกระบวนการชีวภาพ เพื่อให้มั่นใจในผลลัพธ์ที่มีคุณภาพสูงและคุณภาพผลิตภัณฑ์ที่ยอดเยี่ยม ผมมั่นใจว่านี่จะช่วยให้อุตสาหกรรมสามารถปรับปรุงกระบวนการทำงานและทำให้กระบวนการขยายขนาดได้ผ่านการเพิ่มประสิทธิภาพอัตโนมัติ" [6]

เพื่อเพิ่มประสิทธิภาพการปรับกระบวนการแบบไดนามิก ใช้ไบโอเซ็นเซอร์หลายช่องทางที่สามารถตรวจจับโมเลกุลที่ระดับพิโคโมลาร์เซ็นเซอร์เหล่านี้ให้ข้อมูลความละเอียดสูงที่ระบบ AI สามารถวิเคราะห์ได้ [6] การจับคู่เซ็นเซอร์อัจฉริยะกับแอคชูเอเตอร์ในระบบวงปิดท้องถิ่นและการใช้ลอจิกฟัซซี่เพื่อการเพิ่มประสิทธิภาพสารอาหารสามารถลดการพึ่งพาเครือข่ายกลางได้ [5].

การบำรุงรักษาและการขยายระบบเซ็นเซอร์

การสอบเทียบและการบำรุงรักษาเซ็นเซอร์

การสอบเทียบเป็นกระดูกสันหลังของการรับประกันการอ่านค่าที่แม่นยำในการผลิตเนื้อสัตว์ที่เพาะเลี้ยง กระบวนการนี้จะปรับการส่งออกของเซ็นเซอร์ - เช่นจากเทอร์โมมิเตอร์, เกจวัดความดัน, เซ็นเซอร์ pH, และโพรบออกซิเจนละลาย - ให้สอดคล้องกับมาตรฐานที่กำหนด การสอบเทียบเป็นประจำไม่ใช่แค่การปฏิบัติที่ดี แต่เป็นสิ่งจำเป็นสำหรับการปฏิบัติตามข้อกำหนด GMP และกฎระเบียบด้านความปลอดภัยอาหารเช่น Regulation (EC) 853/2004 [1].เพื่อให้บรรลุเป้าหมายนี้ การตั้งตารางการสอบเทียบที่สม่ำเสมอและการใช้ระบบการตรวจสอบอัตโนมัติสำหรับการบันทึกข้อมูลเป็นขั้นตอนสำคัญทั้งสำหรับการปฏิบัติตามข้อกำหนดและประสิทธิภาพของกระบวนการ

ซอฟต์แวร์กระบวนการชีวภาพอัตโนมัติที่รวมกับ RTDs (ตัวตรวจจับอุณหภูมิแบบต้านทาน) ช่วยรักษาการสอบเทียบที่แม่นยำ แม้ว่าอุณหภูมิจะเปลี่ยนแปลง

สำหรับตัวเลือกที่สะดวกยิ่งขึ้น เซ็นเซอร์แบบใช้ครั้งเดียวกำลังได้รับความนิยม ซึ่งช่วยลดความจำเป็นในการทำความสะอาดและการสอบเทียบใหม่ ตัวอย่างเช่น ระบบอย่าง Thermo Scientific DynaDrive สามารถปรับขนาดจาก 5 ถึง 5,000 ลิตร ในขณะที่ยังคงรักษาการทำงานอัตโนมัติและประสิทธิภาพ [3] ในทางกลับกัน เซ็นเซอร์ที่ใช้ซ้ำได้ แม้ว่าจะต้องการการบำรุงรักษามากกว่า อาจมีความทนทานในระยะยาว

เมื่อกระบวนการสอบเทียบและการบำรุงรักษาของคุณมั่นคงแล้ว การปรับขนาดระบบเซ็นเซอร์เหล่านี้สำหรับการผลิตเชิงพาณิชย์จะนำมาซึ่งความท้าทายใหม่ๆ

การขยายสู่การผลิตเชิงพาณิชย์

เมื่อย้ายไปสู่การผลิตขนาดใหญ่ขึ้น ระบบเซ็นเซอร์ต้องปรับตัวเพื่อจัดการกับความแปรปรวนเชิงพื้นที่ เซ็นเซอร์ที่ทำงานได้อย่างสมบูรณ์แบบในจานขนาด 50 มล. อาจไม่สามารถให้ข้อมูลที่ถูกต้องในถุงเซลล์ขนาด 2 ลิตร หรือในไบโอรีแอคเตอร์ที่ใหญ่กว่ามาก [2] เมื่อปริมาตรของไบโอรีแอคเตอร์เพิ่มขึ้น เซ็นเซอร์จุดเดียวมักจะไม่สามารถจับความซับซ้อนทั้งหมดของสภาพแวดล้อมได้

เพื่อแก้ไขปัญหานี้ การใช้เซ็นเซอร์แบบหลายพื้นที่และเซ็นเซอร์ฟิล์มบางขั้นสูงมีประสิทธิภาพ ระบบเหล่านี้ให้การตรวจสอบที่สม่ำเสมอ โดยมีความแปรปรวนในการทำงานน้อยกว่า 2% ในช่วงระยะเวลา 30 วัน [2] สำหรับไบโอรีแอคเตอร์แบบโยก เซ็นเซอร์ต้องทนต่อความเครียดทางกลที่สำคัญได้ การออกแบบเซ็นเซอร์ที่ยืดหยุ่นได้รับการทดสอบว่าสามารถทนต่อการโค้งงอได้มากกว่า 1,498,110 รอบก่อนที่จะแสดงสัญญาณการสึกหรอ [2]การเพิ่มเยื่อป้องกัน เช่น โพลีอีเทอร์ซัลโฟน (PES) สามารถลดการเกิดไบโอฟาวลิ่งและยืดอายุการใช้งานของเซ็นเซอร์ได้

ก่อนที่จะขยายขนาด ควรทดสอบประสิทธิภาพของเซ็นเซอร์ในโมเดลลดขนาดของไมโครฟลูอิดิก วิธีนี้ช่วยระบุปัญหาที่อาจเกิดขึ้นได้ตั้งแต่เนิ่นๆ เพื่อให้การเปลี่ยนไปใช้ฮาร์ดแวร์เชิงพาณิชย์เป็นไปอย่างราบรื่น [8] นอกจากนี้ การเลือกตัวควบคุมกระบวนการชีวภาพที่สามารถถ่ายโอนข้อมูลจากการตั้งค่าระดับห้องปฏิบัติการไปยังการผลิตในระดับการผลิตได้อย่างราบรื่นเป็นสิ่งสำคัญ แพลตฟอร์มอย่าง Emerson DeltaV ได้รับการออกแบบมาเพื่อรักษาความสมบูรณ์ของข้อมูลและอำนวยความสะดวกในกระบวนการถ่ายโอนเทคโนโลยีจาก R&D ไปจนถึงการผลิตเต็มรูปแบบ [3].

บทสรุป

การจับคู่เซ็นเซอร์กับระบบกระบวนการชีวภาพอัตโนมัติกำลังปฏิวัติการผลิตเนื้อสัตว์ที่เพาะเลี้ยง นำมันจากการวิจัยเชิงทดลองไปสู่การผลิตในขนาดใหญ่การเปิดใช้งานการตรวจสอบแบบเรียลไทม์ของปัจจัยสำคัญ เช่น pH, ออกซิเจนที่ละลาย, กลูโคส และอุณหภูมิ ระบบเหล่านี้ให้ข้อมูลเชิงลึกทันทีเกี่ยวกับสภาพการเพาะเลี้ยง ซึ่งช่วยให้สามารถปรับเปลี่ยนได้อย่างรวดเร็ว ลดความเสี่ยงของความล้มเหลวและส่งเสริมการเจริญเติบโตที่เหมาะสม ดังที่ Giovanni Campolongo, Senior Market Segment Manager ที่

"การใช้เซ็นเซอร์แบบอินไลน์สำหรับการตรวจสอบและควบคุมสภาพกระบวนการจะเป็นสิ่งสำคัญในการบรรลุการผลิตเชิงพาณิชย์ที่ประสบความสำเร็จ" [9].

การทำงานร่วมกันนี้สนับสนุนทุกขั้นตอนของการผลิต ตั้งแต่การปรับแต่งกระบวนการไปจนถึงการปฏิบัติตามข้อกำหนดด้านกฎระเบียบที่เข้มงวด

ระบบอัตโนมัติยังช่วยลดการแทรกแซงด้วยตนเองในขณะที่สร้างบันทึกข้อมูลโดยละเอียด ซึ่งเป็นองค์ประกอบสำคัญสำหรับการปฏิบัติตาม GMP และมาตรฐานความปลอดภัยอาหารของสหราชอาณาจักรตัวควบคุมขั้นสูง เช่น Thermo Scientific DynaDrive สามารถจัดการปริมาตรได้ตั้งแต่ 5 ถึง 5,000 ลิตร [3] เพื่อให้การเปลี่ยนแปลงจากการดำเนินงานในห้องปฏิบัติการไปสู่การดำเนินงานในเชิงพาณิชย์เป็นไปอย่างราบรื่น

การผสานรวมการตรวจสอบที่ขับเคลื่อนด้วย AI เพิ่มประสิทธิภาพอีกระดับหนึ่ง ในขณะที่วิธีการแบบดั้งเดิมอาจใช้เวลาหลายวันในการระบุปัญหา เซ็นเซอร์ชีวภาพที่เปิดใช้งาน AI ให้การอัปเดตทันทีเกี่ยวกับสภาพของเครื่องปฏิกรณ์ชีวภาพ [1] ระดับการตอบสนองนี้มีความสำคัญในภาคส่วนที่ต้นทุนการผลิตลดลงอย่างมาก - จากประมาณ 250,000 ปอนด์ต่อเบอร์เกอร์ในปี 2000–2001 เหลือเพียง 7.40 ปอนด์ในช่วงต้นปี 2022 [9] ด้วยบริษัทกว่า 150 แห่งทั่วโลกที่กำลังทำงานเกี่ยวกับเนื้อสัตว์ที่เพาะเลี้ยง การรวมระบบเซ็นเซอร์ที่มีประสิทธิภาพได้เปลี่ยนจากการเป็นสิ่งฟุ่มเฟือยไปสู่ความต้องการในการแข่งขัน [9]

ในขณะที่เทคโนโลยีเหล่านี้ยังคงพัฒนา แพลตฟอร์มเช่น

คำถามที่พบบ่อย

เซ็นเซอร์ที่ไม่รุกรานช่วยรักษาความปลอดเชื้อในระบบกระบวนการชีวภาพได้อย่างไร

เซ็นเซอร์ที่ไม่รุกรานมีบทบาทสำคัญในการรักษาความปลอดเชื้อในระบบกระบวนการชีวภาพโดยการตรวจสอบโดยไม่สัมผัสโดยตรงกับสภาพแวดล้อมของเซลล์เพาะเลี้ยง เซ็นเซอร์เหล่านี้มักจะถูกวางไว้นอกไบโอรีแอคเตอร์หรืออาศัยระบบไมโครฟลูอิดิก ทำให้สามารถรวบรวมข้อมูลแบบเรียลไทม์เกี่ยวกับปัจจัยต่างๆ เช่น ออกซิเจนที่ละลาย ระดับ pH และเมตาบอไลต์ - ทั้งหมดนี้โดยไม่ต้องเจาะไบโอรีแอคเตอร์

วิธีนี้ช่วยลดความเสี่ยงของการปนเปื้อนได้อย่างมากเมื่อเทียบกับโพรบรุ่นเก่าที่มีการบุกรุก เทคโนโลยีเช่นเซ็นเซอร์ออปติคอลและไบโอเซ็นเซอร์ที่ขับเคลื่อนด้วย AI ก้าวไปอีกขั้นโดยการปรับปรุงทั้งการควบคุมกระบวนการและความแม่นยำของข้อมูลในขณะที่รักษาความปลอดเชื้อ ความก้าวหน้าเหล่านี้มีความสำคัญอย่างยิ่งต่อการปกป้องความสมบูรณ์ของระบบการผลิตเนื้อสัตว์ที่เพาะเลี้ยง

AI ปรับปรุงการควบคุมกระบวนการชีวภาพในการผลิตเนื้อสัตว์ที่เพาะเลี้ยงได้อย่างไร

AI มีบทบาทในการเปลี่ยนแปลงการปรับปรุงการควบคุมกระบวนการชีวภาพสำหรับเนื้อสัตว์ที่เพาะเลี้ยง โดยนำเสนอการจัดการการผลิตที่แม่นยำ มีประสิทธิภาพ และอัตโนมัติ มันบรรลุผลนี้โดยการวิเคราะห์ข้อมูลแบบเรียลไทม์ที่รวบรวมจากเซ็นเซอร์ที่ตรวจสอบพารามิเตอร์ที่สำคัญ เช่น ค่า pH ระดับออกซิเจน อุณหภูมิ และการเจริญเติบโตของเซลล์ ด้วยความช่วยเหลือของอัลกอริธึมการเรียนรู้ของเครื่อง AI ประมวลผลข้อมูลนี้เพื่อทำนายผลลัพธ์ ตรวจจับความผิดปกติ และปรับสภาพให้เหมาะสม เพื่อให้มั่นใจในคุณภาพที่สม่ำเสมอในขณะที่ลดของเสียให้น้อยที่สุด

เมื่อรวมกับเซ็นเซอร์ในสายการผลิต ระบบกระบวนการชีวภาพที่ขับเคลื่อนด้วย AI สามารถปรับการตั้งค่าโดยอัตโนมัติเพื่อรักษาสภาพการเจริญเติบโตที่เหมาะสม ซึ่งช่วยลดความจำเป็นในการแทรกแซงด้วยตนเอง วิธีการนี้ไม่เพียงแต่เพิ่มความสามารถในการขยายและความน่าเชื่อถือ แต่ยังช่วยให้เป็นไปตามข้อกำหนดด้านกฎระเบียบ ซึ่งส่งเสริมความเป็นไปได้ทางการค้าของการผลิตเนื้อสัตว์ที่เพาะเลี้ยง

เซ็นเซอร์สามารถขยายขนาดได้อย่างมีประสิทธิภาพสำหรับการผลิตเนื้อสัตว์ที่เพาะเลี้ยงในเชิงพาณิชย์ได้อย่างไร

การขยายขนาดเซ็นเซอร์สำหรับการผลิตเนื้อสัตว์ที่เพาะเลี้ยงในระดับเชิงพาณิชย์ต้องการระบบขั้นสูงที่สามารถตรวจสอบและควบคุมได้อย่างแม่นยำเมื่อปริมาณการผลิตเพิ่มขึ้น เทคโนโลยีเซ็นเซอร์สมัยใหม่ เช่น เซ็นเซอร์ไร้สาย และ โพรบหลายพารามิเตอร์ ได้รับการออกแบบมาเพื่อตรวจสอบตัวแปรที่จำเป็น เช่น ค่า pH ออกซิเจนที่ละลาย ระดับกลูโคส และอุณหภูมิในถังปฏิกรณ์ชีวภาพเซ็นเซอร์เหล่านี้มักมาพร้อมกับการออกแบบที่ยืดหยุ่นและฝังตัว ซึ่งช่วยให้สามารถเก็บข้อมูลแบบเรียลไทม์และมีการระบุพิกัดเชิงพื้นที่ได้ เพื่อให้มั่นใจถึงสภาพแวดล้อมที่สม่ำเสมอสำหรับการเจริญเติบโตของเซลล์ที่เหมาะสม สำหรับการดำเนินงานขนาดใหญ่ เซ็นเซอร์เหล่านี้ต้องทำงานร่วมกับระบบป้อนกลับอัตโนมัติได้อย่างราบรื่น การบูรณาการนี้ช่วยให้สามารถบันทึกข้อมูลอย่างต่อเนื่องและปรับเปลี่ยนปัจจัยสำคัญแบบเรียลไทม์ เช่น การจัดหาสารอาหารและระดับออกซิเจน ระบบอัตโนมัติช่วยลดความจำเป็นในการแทรกแซงด้วยตนเอง เพิ่มความสามารถในการทำซ้ำ และเพิ่มประสิทธิภาพโดยรวม ในขณะเดียวกัน ความก้าวหน้าเช่นโพรบแบบมัลติเพล็กซ์และอิเล็กทรอนิกส์ไร้สายให้วิธีการที่คุ้มค่าในการขยายขนาดโดยไม่ลดทอนความแม่นยำหรือความน่าเชื่อถือ ด้วยการนำเทคโนโลยีเหล่านี้มาใช้ ผู้ผลิตสามารถรักษากระบวนการที่เสถียร มั่นใจในคุณภาพของผลิตภัณฑ์ที่สม่ำเสมอ และปรับปรุงประสิทธิภาพการดำเนินงานเมื่อขยายไปสู่การผลิตในระดับเชิงพาณิชย์