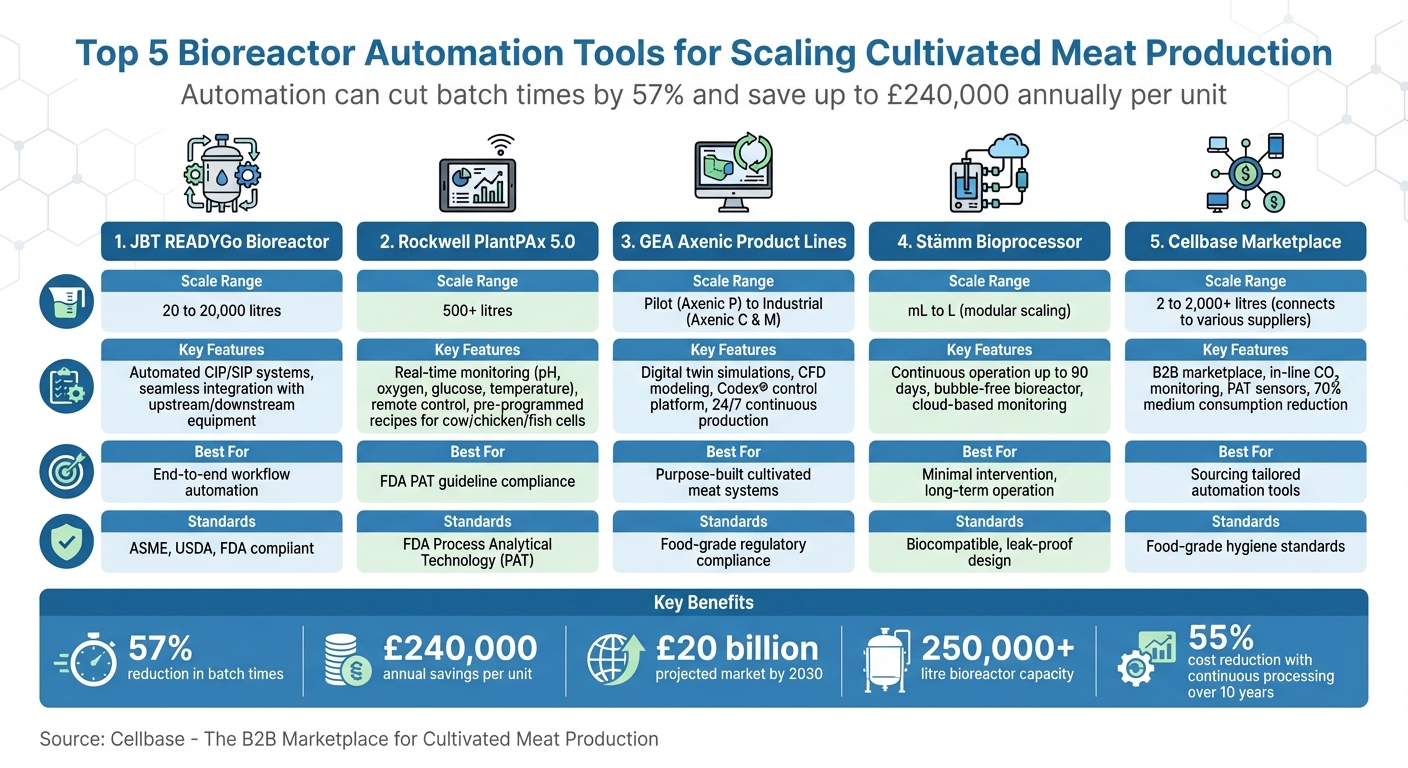

การขยายการผลิตเนื้อสัตว์เพาะเลี้ยงต้องการระบบอัตโนมัติที่แม่นยำเพื่อจัดการกระบวนการทางชีวภาพที่ซับซ้อน, รับประกันความสม่ำเสมอ, และลดต้นทุน. ระบบอัตโนมัติสามารถลดเวลาการผลิตลงได้ถึง 57%, ปรับปรุงประสิทธิภาพ, และประหยัดได้ถึง £240,000 ต่อปีต่อหน่วย. ด้วยเครื่องปฏิกรณ์ชีวภาพที่มีความจุเกิน 250,000 ลิตร, กระบวนการด้วยมือไม่สามารถทำได้อีกต่อไป. นี่คือภาพรวมของเครื่องมือชั้นนำที่ขับเคลื่อนการเปลี่ยนแปลงนี้:

- JBT READYGo Bioreactor: ขยายจาก 20 ถึง 20,000 ลิตร, รวมเข้ากับระบบที่มีอยู่, และมีฟังก์ชันการทำความสะอาดและการฆ่าเชื้ออัตโนมัติ.

- Rockwell PlantPAx 5.0: รองรับเครื่องปฏิกรณ์ชีวภาพที่มีความจุเกิน 500 ลิตรพร้อมการตรวจสอบแบบเรียลไทม์, การควบคุมระยะไกล, และสูตรที่ตั้งโปรแกรมไว้ล่วงหน้า.

- GEA Axenic Product Lines : สร้างขึ้นเพื่อเนื้อสัตว์เพาะเลี้ยงโดยเฉพาะ, ใช้การจำลองดิจิทัลเพื่อเพิ่มประสิทธิภาพการผลิตขนาดใหญ่.

- Stämm Bioprocessor : ระบบโมดูลาร์ที่ต่อเนื่องสำหรับการดำเนินงานระยะยาวด้วยการแทรกแซงที่น้อยที่สุด.

-

Cellbase ตลาดกลาง : เชื่อมต่อผู้ซื้อกับผู้จำหน่ายสำหรับเครื่องมืออัตโนมัติที่ปรับแต่งได้และ เซ็นเซอร์สำหรับเครื่องปฏิกรณ์ชีวภาพ.

ระบบอัตโนมัติช่วยให้ควบคุมตัวแปรต่างๆ ได้อย่างแม่นยำ เช่น pH, ออกซิเจน, และการกระจายสารอาหาร ทำให้สามารถผลิตในขนาดใหญ่ได้อย่างมีประสิทธิภาพและคุ้มค่า ด้านล่างนี้เราจะเจาะลึกถึงวิธีที่เครื่องมือเหล่านี้กำลังกำหนดอนาคตของการผลิตเนื้อสัตว์ที่เพาะเลี้ยง.

เปรียบเทียบ 5 อันดับเครื่องมืออัตโนมัติของเครื่องปฏิกรณ์ชีวภาพสำหรับการผลิตเนื้อสัตว์ที่เพาะเลี้ยง

1.JBT Corporation's READYGo Bioreactor

ความสามารถในการขยายขนาดสำหรับการผลิตเนื้อสัตว์เพาะเลี้ยงเชิงพาณิชย์

เครื่องปฏิกรณ์ชีวภาพ READYGo ถูกสร้างขึ้นเพื่อเชื่อมช่องว่างระหว่างการทดลองในห้องปฏิบัติการและการผลิตเชิงพาณิชย์เต็มรูปแบบของเนื้อสัตว์เพาะเลี้ยง มันมีปริมาตรการทำงานตั้งแต่ 20 ลิตรสำหรับโครงการนำร่องไปจนถึง 20,000 ลิตรสำหรับการดำเนินงานขนาดใหญ่ ซึ่งช่วยให้ผู้ผลิตสามารถรักษาพารามิเตอร์กระบวนการชีวภาพที่สม่ำเสมอเมื่อขยายขนาด ด้วยประสบการณ์ในอุตสาหกรรมหลายปีและการเดินท่อกระบวนการสุขาภิบาลที่มีประสิทธิภาพ JBT ช่วยลดเวลานำและต้นทุนทุน - ปัจจัยสำคัญเมื่อคาดการณ์ว่าอุตสาหกรรมเนื้อสัตว์เพาะเลี้ยงจะเติบโตถึง 20 พันล้านปอนด์ภายในปี 2030 [4].

"เรามองว่าความสำเร็จของตลาดเนื้อสัตว์เพาะเลี้ยงเป็นสิ่งสำคัญในการตอบสนองความต้องการโปรตีนทั่วโลก" – Carlos Fernandez, Executive Vice President of Customer Sustainability and Market Development [4]

ความสามารถในการขยายตัวของแพลตฟอร์มได้รับการสนับสนุนเพิ่มเติมโดยระบบอัตโนมัติขั้นสูงที่ทำให้กระบวนการผลิตทั้งหมดง่ายขึ้น

คุณสมบัติอัตโนมัติสำหรับการผลิตที่มีประสิทธิภาพ

เครื่องปฏิกรณ์ชีวภาพ READYGo รวมระบบทำความสะอาดในสถานที่ (CIP) และการฆ่าเชื้อในสถานที่ (SIP) แบบดิจิทัล ซึ่งรักษามาตรฐานความสะอาดและความปลอดเชื้อของสื่ออย่างเข้มงวดในขณะที่ลดการแทรกแซงด้วยตนเอง มันเชื่อมต่อกับอุปกรณ์ต้นน้ำและปลายน้ำได้อย่างราบรื่น - เช่น หน่วยเตรียมสื่อ ระบบเก็บเกี่ยว/เก็บรักษา และสายบรรจุภัณฑ์โปรตีน - เสนอการทำงานอัตโนมัติเต็มรูปแบบตั้งแต่ต้นจนจบ ออกแบบให้ใช้งานง่าย ระบบนี้สามารถจัดการได้โดยพนักงานการผลิตมาตรฐาน โดยไม่จำเป็นต้องมีผู้ปฏิบัติงานที่มีความเชี่ยวชาญสูงนอกจากนี้ การทดสอบการยอมรับจากโรงงาน (FAT) โดยวิศวกรที่ได้รับการรับรองช่วยให้การติดตั้งและการว่าจ้างสิ่งอำนวยความสะดวกในการเพาะเลี้ยงเซลล์เป็นไปอย่างรวดเร็วขึ้น "เราออกแบบแพลตฟอร์มนี้โดยเฉพาะเพื่อให้สามารถปรับแต่งและปรับเปลี่ยนคุณสมบัติตามความต้องการเฉพาะของลูกค้าสำหรับผลิตภัณฑ์เนื้อสัตว์ที่เพาะเลี้ยง" – Dave Mitchell, ผู้อำนวยการสายผลิตภัณฑ์ด้านเภสัชกรรมและวิทยาศาสตร์ชีวภาพที่ JBT ความง่ายในการรวมเข้ากับโครงสร้างพื้นฐานที่มีอยู่ นอกเหนือจากความสามารถในการทำงานอัตโนมัติแล้ว เครื่องปฏิกรณ์ชีวภาพ READYGo ยังได้รับการออกแบบมาเพื่อการรวมเข้ากับระบบภายในที่มีอยู่และส่วนประกอบจากบุคคลที่สามได้อย่างราบรื่น ความสามารถในการปรับตัวของมันทำให้สามารถทำงานได้อย่างราบรื่นภายในระบบอุปกรณ์ของ JBT เองหรือร่วมกับอุปกรณ์จากซัพพลายเออร์รายอื่น

"เรากำลังทำเช่นนั้นในลักษณะที่ไม่เพียงแต่ผสานเข้ากับระบบปัจจุบันของซัพพลายเออร์ส่วนประกอบที่ลูกค้าชื่นชอบ แต่เรายังให้คำแนะนำจากผู้เชี่ยวชาญเมื่อจำเป็น" – Schoen Paschka, ผู้อำนวยการฝ่ายขาย & การตลาด, A&B Process Systems [4]

พัฒนาร่วมกับ CRB, เครื่องปฏิกรณ์ชีวภาพนี้ได้รับการออกแบบให้สอดคล้องกับมาตรฐาน ASME, USDA และ FDA มันตอบสนองความต้องการของกระบวนการชีวภาพทั่วโลกในขณะที่มั่นใจได้ถึงความเข้ากันได้กับโครงสร้างพื้นฐานที่มีอยู่ ทำให้เป็นตัวเลือกที่เชื่อถือได้สำหรับการผลิตเนื้อสัตว์ที่เพาะเลี้ยง [2].

sbb-itb-ffee270

การออกแบบ, การจำแนกคุณลักษณะ, และกลยุทธ์การขยายขนาดสำหรับเครื่องปฏิกรณ์ชีวภาพแบบใช้ครั้งเดียวใหม่ขนาดการผลิต

2. Rockwell's PlantPAx 5.0 System

สร้างจากแรงผลักดันของ JBT Corporation's READYGo, Rockwell's PlantPAx 5.0 System เป็นอีกหนึ่งทางเลือกขั้นสูงสำหรับการขยายการผลิตเนื้อสัตว์เพาะเลี้ยง

ความสามารถในการขยายสำหรับการผลิตเนื้อสัตว์เพาะเลี้ยงเชิงพาณิชย์

ระบบ PlantPAx 5.0 ได้รับการออกแบบมาเพื่อสนับสนุนการเปลี่ยนไปใช้เครื่องปฏิกรณ์ชีวภาพขนาดใหญ่ ซึ่งมักจะเกิน 500 ลิตร ในระดับนี้ การรับประกันคุณภาพของผลิตภัณฑ์ที่สม่ำเสมอกลายเป็นความท้าทายที่สำคัญ และ ระบบอัตโนมัติขั้นสูง มีบทบาทสำคัญในการแก้ไขปัญหานี้ [5] ระบบนี้ช่วยให้สามารถตรวจสอบพารามิเตอร์กระบวนการที่สำคัญแบบเรียลไทม์ เช่น ค่า pH ระดับออกซิเจนที่ละลาย ระดับกลูโคส อุณหภูมิ และชีวมวล ระดับความแม่นยำนี้สอดคล้องกับแนวทางของ FDA Process Analytical Technology (PAT) ช่วยให้ผู้ผลิตสามารถควบคุมกระบวนการทางชีวภาพได้ [3] โดยการสนับสนุน วิธีการต่อเนื่องหรือการไหลเวียนแทนการประมวลผลแบบแบทช์แบบดั้งเดิม ระบบนี้ช่วยเพิ่มปริมาณการผลิต ทำให้เป็นโซลูชันที่ใช้งานได้จริงสำหรับการดำเนินงานเชิงพาณิชย์

คุณสมบัติการทำงานอัตโนมัติสำหรับการผลิตที่มีประสิทธิภาพ

ระบบ PlantPAx 5.0 รวมคุณสมบัติการควบคุมขั้นสูงเพื่อจำลองสภาวะที่เหมาะสมสำหรับการเจริญเติบโตของเซลล์ โดยจัดการตัวแปรต่างๆ อย่างระมัดระวัง เช่น อุณหภูมิ, pH, ออกซิเจนที่ละลาย, และการจัดหาสารอาหาร เพื่อสร้างสภาพแวดล้อมที่เลียนแบบกระบวนการทางชีวภาพตามธรรมชาติ [2] หนึ่งในคุณสมบัติที่โดดเด่นคือความสามารถในการตรวจสอบระยะไกล ซึ่งช่วยให้ผู้ปฏิบัติงานสามารถดูแลการผลิตและปรับพารามิเตอร์ได้โดยไม่ต้องอยู่ในสถานที่จริง ซึ่งไม่เพียงแต่ช่วยเพิ่มประสิทธิภาพ แต่ยังทำให้การจัดการข้อมูลง่ายขึ้น นอกจากนี้ ระบบยังมาพร้อมกับสูตรที่ตั้งโปรแกรมไว้ล่วงหน้าสำหรับการเพาะเลี้ยงเซลล์วัว, ไก่, และปลา ซึ่งช่วยลดความจำเป็นในการพัฒนาขั้นตอนเฉพาะและเร่งกระบวนการผลิต [2].

3.GEA Axenic Product Lines

สายผลิตภัณฑ์ Axenic ของ GEA รวบรวมเครื่องมือที่ทำให้การผลิตง่ายขึ้นและรับประกันผลลัพธ์ที่สม่ำเสมอ ทำให้การผลิตเนื้อสัตว์เพาะเลี้ยงขนาดใหญ่เป็นไปได้มากขึ้น

พอร์ตโฟลิโอ Axenic ประกอบด้วยสายผลิตภัณฑ์ที่แตกต่างกันสามสาย: Axenic P (Pilot), Axenic C (Cell Culture/Industrial), และ Axenic M (Microbial/Industrial) [6][9] . แตกต่างจากเครื่องปฏิกรณ์ชีวภาพทางเภสัชกรรมที่ดัดแปลงเพื่อการผลิตอาหาร ระบบเหล่านี้ถูกสร้างขึ้นเพื่อเนื้อสัตว์เพาะเลี้ยงโดยเฉพาะ เพื่อให้มั่นใจว่าตรงตามมาตรฐานข้อบังคับทั้งหมด [6].

ด้วยการรวมเทคโนโลยีอัตโนมัติขั้นสูง ระบบ Axenic จึงให้โซลูชันที่สามารถขยายขนาดได้ซึ่งปรับให้เหมาะกับความท้าทายเฉพาะของการผลิตเนื้อสัตว์เพาะเลี้ยงเชิงพาณิชย์

ความสามารถในการขยายขนาดสำหรับการผลิตเนื้อสัตว์เพาะเลี้ยงเชิงพาณิชย์

การขยายการผลิตเนื้อสัตว์เพาะเลี้ยงมาพร้อมกับความท้าทายที่ไม่เหมือนใคร โดยเฉพาะการทำความเข้าใจพฤติกรรมของเซลล์เมื่อย้ายจากการตั้งค่าในห้องปฏิบัติการขนาดเล็กไปยังปริมาณอุตสาหกรรม GEA จัดการกับสิ่งนี้ด้วยการจำลองดิจิทัลทวินและ การไดนามิกของไหลเชิงคำนวณ (CFD) เพื่อสร้างแบบจำลองปัจจัยต่างๆ เช่น การถ่ายโอนออกซิเจน แรงเฉือน และความลาดชันของอุณหภูมิในขนาดใหญ่ แม้กระทั่งก่อนที่จะติดตั้งอุปกรณ์ [6][9]. การทดสอบเสมือนนี้ช่วยระบุปัญหาที่อาจเกิดขึ้น เช่น การกระจายสื่อที่ไม่สม่ำเสมอหรือความเครียดเฉือนที่มากเกินไปบนเซลล์ที่บอบบาง ก่อนที่จะมีการลงทุนที่สำคัญ

"Axenic® P จำลองสภาพในหน่วยโรงงานได้อย่างแม่นยำ รวมถึงเครื่องปฏิกรณ์ชีวภาพ Axenic® C และ Axenic® M ของเรา เพื่อสร้างข้อมูลเชิงลึกที่สามารถดำเนินการได้เกี่ยวกับปัจจัยสำคัญ... ที่มีผลต่อสุขภาพของเซลล์ ความเสถียรของกระบวนการ และในที่สุด ผลผลิต" - GEA [9]

เครื่องปฏิกรณ์ชีวภาพ Axenic C ได้รับการออกแบบมาโดยเฉพาะสำหรับเซลล์สัตว์เลี้ยงลูกด้วยนมและเซลล์ยูคาริโอต มีคุณสมบัติ การเชื่อมต่อก๊าซหลายจุด เพื่อ ควบคุมระดับออกซิเจนและคาร์บอนไดออกไซด์ อย่างแม่นยำในปริมาณมาก [6]. สิ่งนี้มีความสำคัญสำหรับเนื้อสัตว์ที่เพาะเลี้ยง ซึ่งเซลล์ประเภทต่างๆ - ตั้งแต่เซลล์ตัวอ่อนที่บอบบางไปจนถึงเซลล์กล้ามเนื้อที่แข็งแรงกว่า - ต้องการการจัดการแรงเฉือนที่ปรับแต่งเพื่อเพิ่มผลผลิตสูงสุดในระหว่างการขยายขนาด [6].

คุณสมบัติการทำงานอัตโนมัติสำหรับการผลิตที่มีประสิทธิภาพ

แพลตฟอร์มควบคุมกระบวนการ Codex® ของ GEA ทำหน้าที่เป็นศูนย์กลางการทำงานอัตโนมัติสำหรับระบบ Axenic ทั้งหมด โดยมีการจัดการสูตรอาหารแบบรวมศูนย์และการตรวจสอบแบบเรียลไทม์ [6][8].ระบบป้อนกลับของวาล์วสามารถตรวจจับและรายงานความล้มเหลวได้ทันที ช่วยป้องกันการปนเปื้อนและลดการสูญเสียของแบทช์ให้เหลือน้อยที่สุด อุปสรรคปลอดเชื้ออัตโนมัติบนสายสื่อและการเก็บเกี่ยวช่วยให้สามารถ ผลิตได้อย่างต่อเนื่องตลอด 24/7 โดยไม่จำเป็นต้องมีการแทรกแซงด้วยตนเอง [6][8] .

ระบบ Axenic P มีการควบคุมแบบแยกช่วง ซึ่งจัดการการส่งออกซิเจนและความเร็วของเครื่องกวนอย่างอิสระ สิ่งนี้ช่วยให้ประหยัดพลังงานโดยการเลือกวิธีการส่งก๊าซที่ประหยัดที่สุดในขณะที่รักษาสภาพที่เหมาะสมสำหรับการเจริญเติบโตของเซลล์ [9] ในขณะเดียวกัน GEA Codex® Historian จะบันทึกข้อมูลกระบวนการทั้งหมด เพื่อให้มั่นใจได้ถึงผลลัพธ์ที่สม่ำเสมอในแต่ละแบทช์ ซึ่งเป็นสิ่งจำเป็นสำหรับการผลิตขนาดใหญ่ [6] .

ความง่ายในการรวมเข้ากับโครงสร้างพื้นฐานที่มีอยู่

GEA เริ่มต้นด้วยการศึกษาการออกแบบเพื่อให้แน่ใจว่าระบบ Axenic สามารถรวมเข้ากับอุปกรณ์ที่มีอยู่ได้อย่างราบรื่น รวมถึงถังเก็บสื่อและสายการเก็บเกี่ยว[6][8]. ระบบนำร่อง Axenic P มีความยืดหยุ่นเป็นพิเศษ มีท่อที่สามารถเปลี่ยนได้และมีช่องเข้า/ออกหลายช่องเพื่อการเชื่อมต่อกับโครงสร้างพื้นฐานของสถานที่ได้ง่าย[9].

"เราชอบที่จะเริ่มต้นด้วยการศึกษาการออกแบบพื้นฐานเพื่อผ่านกระบวนการของคุณ สิ่งที่คุณทำในวันนี้ และประเมินกระบวนการกับคุณเพื่อให้แน่ใจว่าสถานที่ใหม่ของคุณจะเข้ากันได้กับอุปกรณ์ที่อยู่ต้นน้ำและปลายน้ำของเครื่องปฏิกรณ์ชีวภาพ" - GEA [6]

แพลตฟอร์ม GEA Codex ช่วยให้การเปลี่ยนผ่านจากระดับนำร่องไปสู่ระดับอุตสาหกรรมเป็นไปอย่างราบรื่น ช่วยให้ผู้ผลิตสามารถ ถ่ายโอนข้อมูลกระบวนการ เซ็นเซอร์ และสูตรอาหารโดยตรง จากระบบ Axenic P ไปยังระบบ Axenic C โดยไม่จำเป็นต้องกำหนดค่าใหม่ [9]. ความต่อเนื่องนี้ช่วยลดความเสี่ยงและค่าใช้จ่ายที่เกี่ยวข้องกับการขยายขนาดได้อย่างมาก ด้วยประสบการณ์กว่า 20 ปีในการออกแบบไบโอรีแอคเตอร์แบบโมดูลาร์ GEA ยังมีส่วนประกอบที่สามารถเปลี่ยนได้ เช่น ใบพัดกวน ช่วยให้สามารถปรับฮาร์ดแวร์สำหรับกระบวนการหรือการใช้งานที่แตกต่างกัน [7][9].

4.Stämm's Automated Continuous Bioreactor (Bioprocessor)

Bioprocessor ของ Stämm เปลี่ยนกระบวนการแบบแบทช์ดั้งเดิมให้เป็นระบบอัตโนมัติแบบต่อเนื่องที่สามารถทำงานได้นานถึง 90 วันโดยมีการแทรกแซงจากมนุษย์น้อยที่สุด การตั้งค่านี้ไม่เพียงเพิ่มประสิทธิภาพการผลิต แต่ยังลดต้นทุนแรงงานและความไม่สอดคล้องกัน [10] มาดูโมดูลเฉพาะและระบบควบคุมแบบบูรณาการที่ทำให้สิ่งนี้เป็นไปได้กันเถอะ

ความสามารถในการขยายสำหรับการผลิตเนื้อสัตว์เพาะเลี้ยงเชิงพาณิชย์

Bioprocessor ถูกสร้างขึ้นด้วยการออกแบบแบบโมดูลาร์ "plug & play" โดยมีสามโมดูลหลัก - การฉีดเชื้อ การผลิต และการเก็บเกี่ยวโมดูลเหล่านี้ทำงานร่วมกันเพื่อรักษาการไหลของการผลิตที่มั่นคง ช่วยให้สามารถ ขยายขนาดจากการทดลองในห้องปฏิบัติการขนาดมิลลิลิตรไปจนถึงการผลิตเชิงพาณิชย์ขนาดลิตร ได้อย่างราบรื่นโดยไม่ต้องปรับเปลี่ยนกระบวนการหลัก [10].

"การขยายขนาดจาก mL ไปยัง L อย่างต่อเนื่อง จากการทดลองในห้องปฏิบัติการไปจนถึงการใช้งาน & ในอุตสาหกรรมเชิงพาณิชย์." – Stämm [10]

ที่ศูนย์กลางของระบบคือ เครื่องปฏิกรณ์ชีวภาพไร้ฟอง (BfB). ส่วนประกอบนี้ใช้ช่องทางจุลภาคที่ทำจากเรซินที่เข้ากันได้ทางชีวภาพเพื่อรักษาสภาพการไหลแบบลามินาร์ที่ปราศจากความเครียด การออกแบบนี้รับประกันสภาพที่ไม่รั่วซึมและสามารถซึมผ่านแก๊สได้ โดยไม่จำเป็นต้องใช้ตัวกรองแบบดั้งเดิมและทำให้การดำเนินงานง่ายขึ้น [10].

คุณสมบัติการทำงานอัตโนมัติสำหรับการผลิตที่มีประสิทธิภาพ

ระบบถูกออกแบบมาเพื่อเพิ่มประสิทธิภาพการผลิตผ่านการทำงานอัตโนมัติ:

- โมดูล การฉีดวัคซีน จัดการการไหลเข้าของเซลล์อย่างต่อเนื่องโดยอัตโนมัติ

- โมดูล การผลิต ที่ปิดสนิทจะควบคุมสภาพแวดล้อมด้วยตนเองเพื่อเพิ่มการเจริญเติบโตให้สูงสุด

- โมดูล การเก็บเกี่ยว รวมการนับเซลล์และการสุ่มตัวอย่างเพื่อให้แน่ใจว่าผลลัพธ์ที่ดีที่สุดก่อน การประมวลผลขั้นปลาย

กระบวนการทั้งหมดนี้ถูกจัดการผ่านแอปการผลิตชีวภาพบนคลาวด์ ซึ่งให้การตรวจสอบแบบเรียลไทม์ การเก็บข้อมูล และการบำรุงรักษาอัตโนมัติในสถานที่ผลิตต่างๆ [10]

ความง่ายในการรวมเข้ากับโครงสร้างพื้นฐานที่มีอยู่

การออกแบบแบบโมดูลรองรับทั้งวัฒนธรรมแบบแขวนลอยและแบบยึดติด ทำให้สามารถปรับให้เข้ากับสิ่งอำนวยความสะดวกที่มีอยู่ได้ระบบการจัดการบนคลาวด์ของเราช่วยให้การบูรณาการเป็นเรื่องง่ายขึ้น โดยอนุญาตให้ผู้ผลิตสามารถตรวจสอบและมาตรฐานพารามิเตอร์ที่สำคัญในหลายสถานที่ผลิต [10] .

"ขยายขนาดการผลิตชีวภาพและการบำบัดเซลล์ได้อย่างง่ายดายด้วยเครื่องปฏิกรณ์ชีวภาพแบบต่อเนื่องของเรา" – Stämm [10]

ระบบคลาวด์นี้รับประกันความสม่ำเสมอและประสิทธิภาพ ไม่ว่าจะเป็นที่ใดที่การผลิตเกิดขึ้น โดยเสนอวิธีการที่เป็นหนึ่งเดียวสำหรับการผลิตชีวภาพ [10].

5. Cellbase สำหรับการจัดหาเครื่องมืออัตโนมัติของเครื่องปฏิกรณ์ชีวภาพ

ปรับให้เหมาะสมสำหรับการผลิตเนื้อสัตว์ที่เพาะเลี้ยง

แพลตฟอร์มจัดหาห้องปฏิบัติการทั่วไปมักจะไม่สามารถตอบสนองความต้องการเฉพาะของเนื้อสัตว์ที่เพาะเลี้ยงได้

สนับสนุนการขยายขนาดเชิงพาณิชย์

ระบบอัตโนมัติขั้นสูงเพื่อการผลิตที่มีประสิทธิภาพ

ผ่าน

การผสานรวมที่ไร้รอยต่อกับระบบที่มีอยู่

วิธีที่ Cellbase สนับสนุนการขยายการผลิตเนื้อสัตว์เพาะเลี้ยง

การขยายการผลิตเนื้อสัตว์เพาะเลี้ยงต้องการเครื่องมืออัตโนมัติที่ทันสมัยและกระบวนการจัดซื้อที่มีประสิทธิภาพซึ่งเชื่อมโยงผู้ซื้อกับซัพพลายเออร์ที่เชื่อถือได้

คุณสมบัติเด่นอย่างหนึ่งคือคอลเลกชัน "เครื่องปฏิกรณ์ชีวภาพสำหรับการผลิต" ซึ่งรวมถึงระบบที่มีความจุเกิน 500 ลิตร - เหมาะสำหรับการดำเนินงานขนาดใหญ่ เครื่องปฏิกรณ์ชีวภาพเหล่านี้มาพร้อมกับคุณสมบัติที่จำเป็นเช่น CIP (ทำความสะอาดในสถานที่), SIP (ฆ่าเชื้อในสถานที่), การเก็บเกี่ยวอัตโนมัติ และเครื่องมือการจัดการข้อมูลเพื่อสนับสนุนการตรวจสอบย้อนกลับตามกฎระเบียบสินค้าคงคลังเฉพาะทางนี้ถูกออกแบบมาเพื่อตอบสนองความต้องการของการผลิตเนื้อสัตว์เพาะเลี้ยงในระดับเชิงพาณิชย์.

นอกเหนือจากฮาร์ดแวร์,

สำหรับเครื่องมือที่ยังไม่ได้ระบุไว้,

บทสรุป

ระบบอัตโนมัติที่มีประสิทธิภาพมีบทบาทสำคัญในการขยายและปรับปรุงการผลิตเนื้อสัตว์ที่เพาะเลี้ยง การเลือกเครื่องมืออัตโนมัติของไบโอรีแอคเตอร์ที่เหมาะสมหมายถึงการสร้างสมดุลระหว่างความสามารถในการขยายขนาด ความสามารถในการทำงานอัตโนมัติ และข้อกำหนดเฉพาะของอุตสาหกรรม ระบบที่มีสถาปัตยกรรมแบบเปิดและการออกแบบที่ไม่ขึ้นกับภาชนะช่วยให้คุณสามารถนำอุปกรณ์ที่มีอยู่กลับมาใช้ใหม่ได้ ในขณะที่ยังคงรักษาการดำเนินงานที่สม่ำเสมอตั้งแต่ห้องปฏิบัติการไปจนถึงการผลิตเต็มรูปแบบ [1] วิธีการนี้ไม่เพียงแต่หลีกเลี่ยงการผูกขาดผู้ขาย แต่ยังช่วยให้เทคโนโลยีของคุณสามารถปรับตัวได้เมื่อความต้องการในการผลิตเปลี่ยนแปลง

เพื่อความสำเร็จในเชิงพาณิชย์ การทำงานอัตโนมัติควบคู่กับ การตรวจสอบแบบเรียลไทม์ เป็นสิ่งจำเป็นการผสานระบบนิเวศเทคโนโลยีการวิเคราะห์กระบวนการ (PAT) เช่น เครื่องวิเคราะห์รามาน สามารถลดเวลาการผลิตเป็นชุดได้ถึง 57% ส่งผลให้มีผลตอบแทนประจำปี £300,000 ต่อหน่วย [1] . แพลตฟอร์มบนคลาวด์ช่วยลดภาระงานด้วยตนเอง เพิ่มอัตราความสำเร็จ และทำให้สามารถเพาะเลี้ยงเซลล์ความหนาแน่นสูงที่เกินกว่า 1×10⁷ เซลล์/มล. [3][12].

การสร้างแบบจำลองทางเศรษฐกิจแสดงให้เห็นว่าการประมวลผลแบบต่อเนื่องสามารถลดต้นทุนการลงทุนและการดำเนินงานได้ 55% ในช่วงทศวรรษเมื่อเทียบกับการประมวลผลแบบเป็นชุด [3]. เมื่อเลือกเครื่องมือ จำเป็นต้องมุ่งเน้นไปที่ระบบที่รองรับโหมดการประมวลผลทางชีวภาพต่างๆ - แบบเป็นชุด, แบบป้อนเป็นชุด, แบบเพอร์ฟิวชั่น, และแบบต่อเนื่อง - เพื่อให้คุณสามารถเพิ่มความหนาแน่นของเซลล์สูงสุดในขณะที่ลดเวลาหยุดทำงานให้น้อยที่สุด นอกจากนี้ การตั้งค่าอัตโนมัติของคุณต้องจัดการกับความท้าทายในการถ่ายโอนออกซิเจนและการกระจายความร้อนที่มาพร้อมกับการผลิตขนาดใหญ่ [3].These benefits simplify the procurement process and set the stage for long-term growth.

Platforms like

Finally, consider tools that can be deployed quickly - modern controllers can be operational within 12–16 weeks [1] - and those that support remote monitoring and seamless data integration across distributed control systems. This ensures your bioprocessing automation infrastructure scales effectively while meeting the rigorous food-grade standards essential for commercial cultivated meat production.

คำถามที่พบบ่อย

ฉันจะเลือกเครื่องมืออัตโนมัติที่เหมาะสมสำหรับขนาดไบโอรีแอคเตอร์ของฉันได้อย่างไร

ในการเลือกเครื่องมืออัตโนมัติที่ดีที่สุดสำหรับขนาดไบโอรีแอคเตอร์ในการผลิตเนื้อสัตว์ที่เพาะเลี้ยง เริ่มต้นด้วยการประเมิน ขั้นตอนการผลิต และประเภทของไบโอรีแอคเตอร์ที่คุณใช้งาน ไม่ว่าจะเป็นระบบถังหมุนหรือระบบเพอร์ฟิวชั่น มองหาเครื่องมือที่มีคุณสมบัติขั้นสูง เช่น ความสามารถของ AI, การตรวจสอบแบบเรียลไทม์, และ การรวมเซ็นเซอร์ สิ่งเหล่านี้สามารถช่วยเพิ่มประสิทธิภาพในการขยายขนาด ลดข้อผิดพลาด และลดต้นทุน

นอกจากนี้ยังสำคัญที่จะต้องแน่ใจว่าเครื่องมือเข้ากันได้กับอุปกรณ์ที่มีอยู่ของคุณ ให้ความสำคัญกับตัวเลือกที่รองรับการขยายขนาด มีโปรโตคอลอัตโนมัติที่แข็งแกร่ง และสอดคล้องกับวัตถุประสงค์การผลิตของคุณ วิธีการนี้จะช่วยให้กระบวนการผลิตมีประสิทธิภาพและเชื่อถือได้มากขึ้น

เซ็นเซอร์ใดที่สำคัญที่สุดสำหรับการควบคุมกระบวนการผลิตเนื้อสัตว์เพาะเลี้ยง?

เพื่อให้การผลิตเนื้อสัตว์เพาะเลี้ยงเป็นไปตามแผน เซ็นเซอร์บางประเภทมีบทบาทสำคัญในการตรวจสอบและควบคุมกระบวนการ ซึ่งรวมถึงเซ็นเซอร์สำหรับ pH, ออกซิเจนละลาย, อุณหภูมิ , และ เมตาบอไลต์ เช่น กลูโคสและกรดแลคติก

- เซ็นเซอร์ pH: สิ่งเหล่านี้จำเป็นสำหรับการรักษาช่วง pH ที่แม่นยำที่เซลล์เพาะเลี้ยงต้องการเพื่อเจริญเติบโต การเบี่ยงเบนใด ๆ สามารถรบกวนกระบวนการทั้งหมดได้

- เซ็นเซอร์ออกซิเจนและอุณหภูมิ: สิ่งเหล่านี้ช่วยให้สภาพการเจริญเติบโตคงที่ สนับสนุนการพัฒนาและความมีชีวิตของเซลล์

- เซ็นเซอร์เมตาบอไลต์: โดยการติดตามการบริโภคสารอาหาร เช่น ระดับกลูโคสหรือการสะสมของกรดแลคติก เซ็นเซอร์เหล่านี้ช่วยให้สามารถปรับกระบวนการผลิตได้อย่างละเอียด

ด้วยการทำงานร่วมกัน เซ็นเซอร์เหล่านี้ช่วยให้สามารถตรวจสอบและควบคุมแบบเรียลไทม์ เพื่อให้มั่นใจถึงการผลิตที่สม่ำเสมอและผลลัพธ์ที่มีคุณภาพสูง

การผสานรวมระบบอัตโนมัติใหม่เข้ากับโรงงานที่มีอยู่ยากแค่ไหน?

การผสานรวมระบบอัตโนมัติเข้ากับโรงงานผลิตเนื้อสัตว์ที่มีอยู่แล้วอาจดูน่ากลัว แต่ด้วยการวางแผนอย่างรอบคอบ มันเป็นไปได้อย่างสมบูรณ์ กระบวนการนี้มักจะเกี่ยวข้องกับ การปรับปรุงอุปกรณ์ที่มีอยู่ เพื่อให้แน่ใจว่าระบบใหม่เข้ากันได้กับการตั้งค่าปัจจุบัน และการให้ การฝึกอบรมพนักงานอย่างครอบคลุม เพื่อจัดการกับกระบวนการทำงานที่อัปเดตแล้ว

ด้วยความก้าวหน้าใน ซอฟต์แวร์ควบคุมกระบวนการชีวภาพ และเซ็นเซอร์ การตรวจสอบและการทำงานอัตโนมัติของพารามิเตอร์ที่สำคัญ เช่น ระดับ pH และความเข้มข้นของสารอาหาร จึงสามารถเข้าถึงได้มากขึ้นเครื่องมือเหล่านี้ไม่เพียงแต่ช่วยให้การดำเนินงานเป็นไปอย่างราบรื่น แต่ยังเพิ่มความสามารถในการขยายตัว ความสม่ำเสมอ และประสิทธิภาพ ทำให้อัตโนมัติเป็นการลงทุนที่ชาญฉลาดสำหรับการเพิ่มประสิทธิภาพกระบวนการผลิต