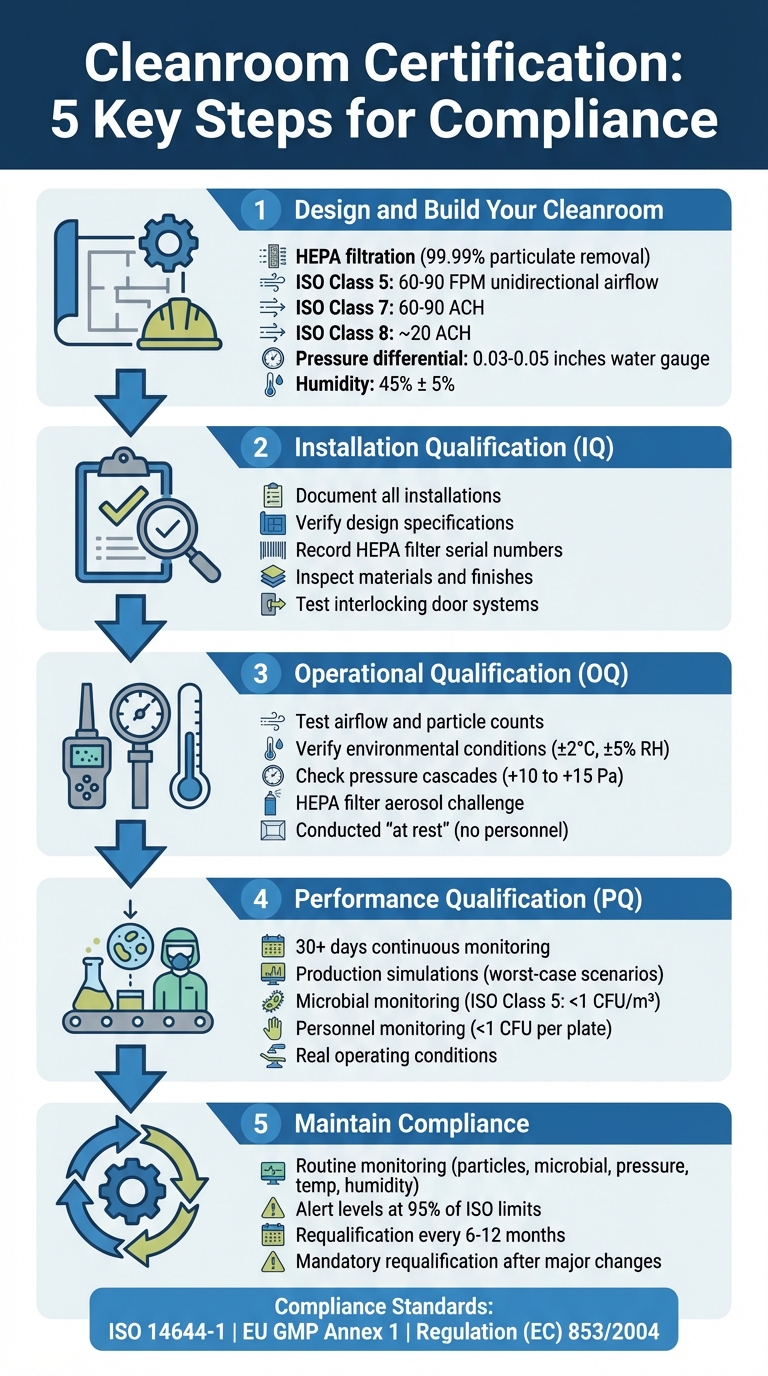

Chứng nhận phòng sạch là rất quan trọng cho sản xuất thịt nuôi cấy, đảm bảo an toàn và tuân thủ các quy định của Vương quốc Anh như Quy định (EC) 853/2004. Nếu không có chứng nhận, các cơ sở có nguy cơ bị ô nhiễm, không tuân thủ và gặp vấn đề về chất lượng sản phẩm. Dưới đây là tổng quan nhanh về quy trình:

- Tại Sao Chứng Nhận Quan Trọng: Ngăn ngừa ô nhiễm vi sinh, phù hợp với nguyên tắc HACCP, và đảm bảo sản xuất nhất quán.

- Các Tiêu Chuẩn Chính: ISO 14644-1 (độ sạch không khí), EU GMP Phụ lục 1 (sản xuất vô trùng), và EN 17141 (kiểm soát vi sinh).

-

Các Bước Để Được Chứng Nhận:

- Thiết Kế và Xây Dựng: Lắp đặt bộ lọc HEPA, hệ thống luồng không khí, và duy trì chênh lệch áp suất thích hợp.

- Thẩm Định Lắp Đặt (IQ): Xác minh phòng sạch phù hợp với thông số thiết kế.

- Thẩm Định Vận Hành (OQ): Kiểm tra hiệu suất dưới các điều kiện kiểm soát.

- Hiệu chuẩn Hiệu suất (PQ): Xác nhận chức năng trong quá trình hoạt động thực tế.

- Giám sát Liên tục: Kiểm tra thường xuyên các hạt, áp suất, nhiệt độ và độ ẩm.

- Tuân thủ Liên tục: Tái thẩm định mỗi 6–12 tháng hoặc sau những thay đổi lớn.

Quy trình Chứng nhận Phòng sạch 5 Bước cho Cơ sở Thịt Nuôi Cấy

Thiết kế và Chứng nhận Phòng sạch

Bước 1: Thiết kế và Xây dựng Phòng sạch của Bạn

Xây dựng một phòng sạch cho sản xuất thịt nuôi cấy đòi hỏi phải lập kế hoạch cẩn thận xung quanh ba hệ thống chính: lọc HEPA, kiểm soát môi trường, và phân tách quy trình làm việc. Những yếu tố này đảm bảo điều kiện vô trùng và giúp bạn tránh các sửa đổi tốn kém sau này.Khi các hệ thống này đã được thiết lập, hãy tập trung vào việc tối ưu hóa hiệu suất của chúng trong quá trình cài đặt.

Yêu cầu về Lọc HEPA và Luồng Không Khí

Hệ thống xử lý không khí là xương sống của phòng sạch của bạn và quyết định liệu nó có đáp ứng được phân loại ISO yêu cầu hay không. Bộ lọc HEPA loại bỏ 99,99% các hạt bụi[5], nhưng hiệu quả của chúng phụ thuộc vào việc cung cấp không khí với tốc độ và mô hình cụ thể phù hợp với từng khu vực sản xuất.

Đối với các khu vực ISO Class 5 - nơi các quy trình vô trùng như thu hoạch thịt diễn ra - bạn sẽ cần luồng không khí một chiều (laminar) ở tốc độ 60 đến 90 feet mỗi phút (FPM) [5]. Điều này bao gồm các đơn vị quạt lọc gắn trên trần (FFU) hướng luồng không khí qua các lỗ thông gió tường thấp với góc xả hẹp.

Trong các khu vực ISO Class 7 và 8, một thiết kế luồng không khí hỗn hợp được sử dụng. Ở đây, không khí cung cấp mới hòa trộn với không khí bên trong, yêu cầu ít thay đổi không khí mỗi giờ (ACH) hơn.Các khu vực ISO Class 7 cần 60–90 ACH, trong khi các khu vực ISO Class 8 yêu cầu khoảng 20 ACH[1][6]. Để tính toán ACH, chia thể tích không khí cung cấp (mỗi giờ) cho thể tích phòng. Lưu ý rằng trần cao hơn sẽ làm tăng cả nhu cầu luồng không khí và chi phí[3].

Chênh lệch áp suất là yếu tố quan trọng để giữ cho các chất gây ô nhiễm không xâm nhập. Duy trì chênh lệch áp suất dương từ 0.03–0.05 inch cột nước giữa các phòng sạch và các khu vực liền kề [7]. Tuy nhiên, không vượt quá 0.1 inch cột nước qua cửa, vì điều này có thể làm cho cửa khó mở - yêu cầu lực lên đến 11 pound trên một cửa tiêu chuẩn 3×7 foot[7].

Sau khi lắp đặt, kiểm tra hệ thống lọc về tính toàn vẹn bằng cách sử dụng các bài kiểm tra thách thức khí dung như kiểm tra DOP hoặc PAO để xác nhận không có rò rỉ hoặc các điểm yếu trong vỏ bộ lọc HEPA[1].Các nghiên cứu hình ảnh khói cũng có thể giúp xác minh luồng không khí tầng và đảm bảo không có sự nhiễu loạn hoặc dòng chảy ngược trong các khu vực nhạy cảm.

Với hệ thống lọc đã được thiết lập, bước tiếp theo là đảm bảo điều kiện môi trường ổn định.

Kiểm Soát Môi Trường cho Sản Xuất

Duy trì nhiệt độ, độ ẩm và áp suất ổn định là rất quan trọng để giảm thiểu rủi ro vi sinh[9]. Hệ thống HVAC của bạn phải liên tục duy trì các thông số này trong khi hỗ trợ tỷ lệ thay đổi không khí cao cần thiết cho phân loại ISO của phòng sạch của bạn.

Kiểm soát nhiệt độ đặc biệt quan trọng. Hệ thống phải chống lại nhiệt từ các lò phản ứng sinh học, ánh sáng và nhân viên mà không làm gián đoạn các mẫu luồng không khí. Độ ẩm tương đối nên duy trì ở mức 45% ± 5%, điều này giúp ngăn ngừa các điện tích tĩnh điện thu hút các hạt và tránh các vấn đề ngưng tụ.Dải này cũng đảm bảo một môi trường làm việc thoải mái cho nhân viên mặc áo choàng[7].

Giám sát thời gian thực các thông số môi trường như pH và oxy hòa tan có thể giúp phát hiện sớm các dấu hiệu của sự phát triển vi sinh vật[9]. Giám sát liên tục không khí, bề mặt và nước là một thực hành thiết yếu khác để phát hiện ô nhiễm trước khi nó leo thang. Ngoài ra, thiết kế hệ thống HVAC của bạn để có thời gian phục hồi ngắn - điều này đảm bảo phòng sạch nhanh chóng trở lại mức độ sạch sẽ được chỉ định sau một sự kiện ô nhiễm, giảm thời gian ngừng hoạt động[1].

Một khi các kiểm soát môi trường đã được thiết lập, hãy tập trung vào việc quản lý cách vật liệu và con người di chuyển qua không gian để giảm thiểu rủi ro ô nhiễm.

Quản lý Dòng Chảy Vật Liệu và Nhân Sự

"Nhân viên phòng sạch là nguồn gây ô nhiễm lớn nhất của phòng sạch và tất cả các quy trình quan trọng nên được cách ly khỏi cửa ra vào và lối đi của nhân sự." - Vincent A. Sakraida, Kỹ sư[7]

Nhân sự là nguy cơ ô nhiễm lớn nhất trong phòng sạch, rụng các hạt da, tóc và các mảnh vụn khác[7][6]. Để giải quyết vấn đề này, bố trí phòng sạch của bạn nên tách biệt vật lý các quy trình quan trọng khỏi các khu vực có lưu lượng cao và các điểm truy cập.

Vật liệu nên di chuyển theo một hướng - từ các khu vực cấp thấp hơn đến các khu vực cấp cao hơn - sử dụng các quy trình khử trùng hoặc tiệt trùng đã được xác nhận trên đường đi[8].Các thiết bị tiệt trùng hai đầu, như nồi hấp hai cửa hoặc đường hầm khử pyrogen, là lý tưởng để chuyển các vật phẩm vào khu vực xử lý vô trùng mà không làm ảnh hưởng đến chất lượng không khí[8].

Khóa không khí hoạt động như các vùng đệm giữa các khu vực có mức độ sạch khác nhau. Các khu vực ISO Class 7 hoặc sạch hơn nên có một phòng chờ để mặc đồ bảo hộ, giúp ngăn chặn các chất gây ô nhiễm từ bên ngoài xâm nhập vào khu vực sản xuất[6]. Đối với các khu vực Grade A và B, hệ thống cửa khóa liên động đảm bảo rằng chỉ có thể mở một cửa tại một thời điểm[8]. Nếu không thể có các khóa không khí riêng biệt cho nhân viên và vật liệu, việc tách biệt theo thời gian có thể giúp tránh di chuyển đồng thời giữa các khu vực[8].

Hạn chế các không gian quan trọng chỉ có một điểm truy cập để giảm thiểu rủi ro nhiễm chéo[7].Cửa sổ quan sát hoặc camera từ xa có thể cho phép giám sát viên theo dõi hoạt động mà không cần vào phòng sạch, giảm thiểu việc truy cập không cần thiết[8].

Mỗi biện pháp này đóng vai trò quan trọng trong việc đạt được chứng nhận phòng sạch và đảm bảo cơ sở của bạn đáp ứng các tiêu chuẩn nghiêm ngặt cần thiết cho sản xuất thịt nuôi cấy an toàn và tuân thủ.

Bước 2: Hoàn thành Thẩm định Lắp đặt (IQ)

Sau khi hoàn thành xây dựng, bước tiếp theo là Thẩm định Lắp đặt (IQ). Quá trình này đảm bảo rằng mọi thành phần của phòng sạch đã được lắp đặt đúng cách trước khi chuyển sang thử nghiệm vận hành. Về cơ bản, IQ đóng vai trò như cầu nối giữa việc hoàn thành xây dựng vật lý và bắt đầu cân bằng HVAC, xác nhận rằng mọi thứ đã sẵn sàng cho giai đoạn tiếp theo.

"Kiểm tra Đánh giá Lắp đặt (IQ) đảm bảo rằng thiết bị, các thành phần, và thiết lập phòng sạch tuân thủ các thông số kỹ thuật của nhà sản xuất và mọi thứ đã được lắp đặt đúng cách." - Kjeld Lund, Chuyên gia Phòng sạch [11]

IQ tập trung vào trạng thái "như đã xây dựng" - khi cấu trúc phòng sạch đã hoàn thành nhưng thiết bị sản xuất chưa được lắp đặt. Mục tiêu chính ở đây là đảm bảo rằng những gì đã được xây dựng phù hợp với thiết kế ban đầu, với bất kỳ sai lệch nào đều được ghi chép và xử lý đúng cách.

Ghi chép Tất cả Các Bước Lắp đặt

Ghi chép chi tiết là yếu tố then chốt trong giai đoạn này. Bạn sẽ cần các hồ sơ chi tiết như đã xây dựng, bao gồm các bản vẽ kiến trúc cập nhật, danh sách thiết bị HVAC, trình tự điều khiển, và sơ đồ dây điện. Những hồ sơ này nên phản ánh cách phòng sạch thực sự được xây dựng, không chỉ là cách nó được lên kế hoạch.

Đối với mỗi bộ lọc HEPA hoặc ULPA, ghi lại số sê-ri, vị trí chính xác và ngày lắp đặt. Việc kiểm tra bộ lọc để phát hiện hư hỏng trong quá trình vận chuyển ngay khi lắp đặt là rất quan trọng - vì ngay cả những rò rỉ nhỏ cũng có thể làm ảnh hưởng đến tính toàn vẹn của phòng sạch. Gắn thẻ cho mỗi thiết bị và cảm biến với một ID duy nhất khớp với danh sách thiết bị của bạn, đơn giản hóa việc kiểm toán và bảo trì trong tương lai.

Các chứng chỉ hiệu chuẩn cho tất cả các thiết bị giám sát cũng phải được lưu trữ. Điều này bao gồm máy đếm hạt, cảm biến áp suất chênh lệch, đầu dò nhiệt độ và độ ẩm, và thiết bị lưu lượng không khí. Như Toni Horsfield từ ISO Cleanroom giải thích, "Chứng chỉ hiệu chuẩn [cho máy đếm hạt] được bao gồm trong báo cáo xác nhận phòng sạch của bạn." [10]

Việc kiểm tra vật liệu và hoàn thiện cũng quan trọng không kém. Xác minh rằng các tấm tường, sàn, cửa, cửa thông qua, và chất bịt kín đáp ứng tiêu chuẩn GMP.Các bề mặt nên không rụng, ít VOC và được niêm phong đúng cách. Cửa ra vào và cửa sổ phải bằng phẳng với tường để duy trì tính toàn vẹn áp suất.

Giữ một nhật ký sai lệch cho bất kỳ biến thể thiết kế nào, ghi chú các đánh giá và hành động khắc phục đã thực hiện. Nhật ký này sau đó sẽ trở thành một phần của báo cáo xác nhận cuối cùng của bạn, tổng hợp tất cả các phát hiện từ giai đoạn lắp đặt.

Xác minh Thông số Kỹ thuật Thiết kế

Khi hồ sơ lắp đặt của bạn đã hoàn tất, bước tiếp theo là đảm bảo rằng mọi hệ thống đều phù hợp với thiết kế đã được phê duyệt. Đối chiếu Yêu cầu Người dùng (URS) với các lắp đặt thực tế để xác nhận rằng không có gì bị bỏ sót trong quá trình vận chuyển hoặc lắp ráp.

Đối với hệ thống HVAC và lọc, kiểm tra rằng các đơn vị xử lý không khí, kết nối ống dẫn và vị trí khuếch tán phù hợp với bản vẽ thiết kế.Xác nhận rằng các bộ lọc HEPA được lắp đúng vị trí trong vỏ của chúng và tất cả các bài kiểm tra áp suất ống dẫn đã được hoàn thành thành công. Ghi lại các thông số kỹ thuật và bảng dữ liệu cho từng đơn vị lọc quạt.

Kiểm tra cấu trúc bao gồm việc kiểm tra các khóa liên động, khóa không khí và các lối đi qua để đảm bảo chúng hoạt động như dự định. Kiểm tra hệ thống cửa liên động để đảm bảo rằng cả hai cửa không thể mở cùng một lúc. Kiểm tra rằng tất cả các con dấu đều nguyên vẹn và phòng sạch có thể duy trì các chênh lệch áp suất yêu cầu.

Chạy hệ thống HVAC để đạt được điều kiện ổn định trước khi chuyển sang giai đoạn kiểm tra tiếp theo.

Thực hiện IQ một cách chính xác là rất quan trọng, vì nó đặt nền tảng cho tất cả các giai đoạn đủ điều kiện tiếp theo. Bỏ qua các bước hoặc vội vàng trong việc lập tài liệu có thể dẫn đến các vấn đề trong quá trình kiểm tra hoạt động và kiểm toán quy định. Bằng cách hoàn thành các kiểm tra này một cách kỹ lưỡng, bạn đảm bảo một sự chuyển tiếp suôn sẻ đến đủ điều kiện hoạt động.

Bước 3: Thực hiện Đánh giá Vận hành (OQ)

Sau khi Đánh giá Lắp đặt xác nhận rằng mọi thứ đã được lắp đặt đúng cách, bước tiếp theo là Đánh giá Vận hành (OQ). Giai đoạn này đảm bảo phòng sạch của bạn hoạt động như dự định dưới các điều kiện đã xác định. Thông thường, các thử nghiệm này được thực hiện "khi nghỉ", nghĩa là hệ thống HVAC đang chạy, nhưng không có nhân viên hoặc hoạt động sản xuất nào diễn ra.

"Xác nhận cung cấp bằng chứng khách quan rằng phòng sạch thực hiện đúng chức năng mà nó được thiết kế: duy trì một bầu không khí ổn định, không có chất gây ô nhiễm dưới cả điều kiện tĩnh (khi nghỉ) và điều kiện vận hành." - Standard Tech [12]

Thử nghiệm OQ rất quan trọng để chứng minh sự tuân thủ với các tiêu chuẩn ISO 14644-1 và GMP. Đối với các cơ sở sản xuất thịt nuôi cấy, bước này đặc biệt quan trọng vì các quy trình sinh học phụ thuộc vào việc kiểm soát nghiêm ngặt các hạt và vi sinh vật.Để đảm bảo kết quả chính xác, ổn định phòng sạch ít nhất 30 phút trước khi bắt đầu kiểm tra để tránh số lượng hạt bị lệch [12]. Những kiểm tra này xây dựng trên giai đoạn lắp đặt, đặt nền tảng cho việc tinh chỉnh kiểm soát môi trường của bạn.

Kiểm tra Lưu lượng Không khí và Số lượng Hạt

Đếm hạt trong không khí là nền tảng của phân loại ISO. Sử dụng máy đếm hạt laser đã được hiệu chuẩn, đo nồng độ hạt trong không khí để xác nhận tuân thủ với lớp ISO yêu cầu. Đối với ISO Class 5, tham khảo giới hạn hạt được chỉ định trong bảng tiêu chuẩn.

Số lượng vị trí lấy mẫu phụ thuộc vào kích thước của phòng sạch. ISO 14644-1 cung cấp hướng dẫn rõ ràng: các phòng lớn hơn yêu cầu nhiều điểm lấy mẫu hơn, được sắp xếp theo mô hình lưới [16]. Nếu bạn đang kiểm tra từ hai đến chín vị trí, bạn sẽ cần tính Giới hạn Tin cậy Trên 95% (UCL) để xác định sự tuân thủ.Đối với mười điểm lấy mẫu trở lên, phép tính này là không cần thiết [15].

Các phép đo tốc độ và thể tích luồng không khí đảm bảo rằng tỷ lệ thay đổi không khí của bạn đáp ứng các thông số kỹ thuật thiết kế. Sử dụng máy đo gió để đo tốc độ tại các điểm khác nhau, đặc biệt là gần các khu vực quy trình quan trọng, và xác nhận rằng các giá trị này phù hợp với mục tiêu thiết kế của bạn.

Nghiên cứu khói cung cấp một cách trực quan để kiểm tra hướng luồng không khí, đảm bảo nó di chuyển từ các khu vực sạch hơn đến ít sạch hơn. Tạo khói gần cửa, các khu vực thông qua và các khu vực dễ bị tổn thương khác để phát hiện rò rỉ hoặc nhiễu loạn có thể làm gián đoạn luồng không khí [12]. Mặc dù các bộ đếm hạt rất chính xác, nghiên cứu khói có thể tiết lộ các vấn đề như vùng trì trệ mà có thể không được chú ý.

Bộ lọc HEPA và ULPA cũng phải được tái xác nhận trong quá trình OQ. Sử dụng thử thách khí dung để kiểm tra rò rỉ trong các bộ lọc hoặc các con dấu của chúng.Ngay cả những lỗi cài đặt nhỏ cũng có thể làm giảm hiệu suất, vì vậy luôn kiểm tra lại sau bất kỳ bảo trì hoặc thay thế bộ lọc nào [12].

Một khi hiệu suất luồng không khí được xác nhận, trọng tâm chuyển sang các điều kiện môi trường ảnh hưởng đến cả chất lượng sản phẩm và sự thoải mái của người vận hành.

Xác minh Điều kiện Môi trường

Nhiệt độ và độ ẩm đóng vai trò quan trọng trong việc duy trì chất lượng sản phẩm và đảm bảo môi trường làm việc thoải mái. Đối với các cơ sở sản xuất thịt nuôi cấy, các mục tiêu xác nhận thường là ±2°C cho nhiệt độ và ±5% cho độ ẩm tương đối [12]. Khuyến nghị giám sát liên tục trong ít nhất 24 giờ, vì kiểm tra điểm có thể bỏ qua các biến động có thể ảnh hưởng đến xác nhận [12].

Phòng sạch cho thịt nuôi cấy thường duy trì nhiệt độ trong khoảng 18–22°C và độ ẩm tương đối từ 30–60% [14].Các điều kiện này hỗ trợ các quy trình nuôi cấy tế bào trong khi ngăn ngừa sự ngưng tụ, điều này có thể khuyến khích sự phát triển của vi sinh vật. Sử dụng các cảm biến nhiệt và đầu dò RH đã được hiệu chuẩn đặt khắp phòng sạch để xác định bất kỳ biến đổi nào trong điều kiện.

Các thác áp suất là một yếu tố quan trọng khác. Chúng đảm bảo rằng không khí chảy từ khu vực sạch hơn đến khu vực ít sạch hơn, giảm thiểu rủi ro ô nhiễm. Xác minh sự chênh lệch áp suất - thường là +10 đến +15 Pa giữa các phòng được phân loại liền kề - bằng cách sử dụng các đồng hồ đo đã được hiệu chuẩn. Thực hiện đo lường tại các cửa ra vào và các lối đi qua trong điều kiện ổn định để xác nhận mối quan hệ áp suất đúng [12].

Kiểm tra thời gian phục hồi đo lường thời gian phòng sạch trở lại tuân thủ sau một sự kiện ô nhiễm. Giới thiệu một nguồn hạt được kiểm soát, sau đó theo dõi thời gian cần thiết để số lượng hạt trở lại mức cơ bản.Thời gian phục hồi nhanh hơn cho thấy thiết kế luồng không khí tốt hơn và kiểm soát ô nhiễm hiệu quả hơn [1].

Để tránh sự chậm trễ hoặc thử nghiệm lại tốn kém, hãy hiệu chuẩn tất cả các thiết bị ngay trước khi thử nghiệm OQ. Ghi lại tất cả các chi tiết liên quan, bao gồm ngày, giờ, địa điểm, ID thiết bị và điều kiện môi trường cho mỗi thử nghiệm. Tài liệu này là cần thiết cho báo cáo xác nhận của bạn và sẽ được yêu cầu trong các cuộc kiểm tra quy định [12].

sbb-itb-ffee270

Bước 4: Thực hiện Đánh giá Hiệu suất (PQ)

Đánh giá Hiệu suất (PQ) đánh giá hiệu suất của phòng sạch của bạn trong điều kiện sản xuất thực tế, với thiết bị đang hoạt động và nhân viên đang làm việc tích cực [1][12].Dựa trên các tiêu chuẩn lắp đặt và vận hành, PQ cung cấp sự xác nhận rằng phòng sạch hoạt động ổn định và đáng tin cậy trong quá trình vận hành thực tế.

"PQ xác nhận hiệu suất của phòng sạch dưới điều kiện vận hành thực tế, bao gồm hoạt động của thiết bị và hoạt động của nhân viên." - G-CON [1]

Để đảm bảo thử nghiệm kỹ lưỡng, giai đoạn PQ nên bao gồm ít nhất 30 ngày giám sát liên tục. Khung thời gian kéo dài này giúp xác định các biến đổi, chẳng hạn như dao động nhiệt độ trong các chu kỳ sản xuất hoặc sự thay đổi trong ô nhiễm vi sinh do sự di chuyển của nhân viên, mà các thử nghiệm ngắn hơn có thể bỏ qua. Đối với các cơ sở sản xuất thịt nuôi cấy, nơi kiểm soát ô nhiễm nghiêm ngặt là rất quan trọng, PQ cung cấp bằng chứng tài liệu rằng phòng sạch vẫn tuân thủ trong quá trình hoạt động thường xuyên.

Chạy Mô Phỏng Sản Xuất

Các mô phỏng sản xuất nên tái tạo các kịch bản xấu nhất.Những yếu tố này có thể bao gồm sức chứa tối đa, hoạt động đồng thời của tất cả thiết bị, và các rủi ro ô nhiễm tạm thời như mở cửa thường xuyên hoặc di chuyển mạnh [1][13]. Một phương pháp tiếp cận dựa trên rủi ro, chẳng hạn như sử dụng Phân Tích Chế Độ Hỏng Hóc và Ảnh Hưởng (FMEA), có thể giúp xác định vị trí lấy mẫu dựa trên rủi ro ô nhiễm, dòng chảy vật liệu, và các khu vực có lưu lượng cao [16].

Giám sát vi sinh trong các mô phỏng này là chìa khóa. Các đơn vị hình thành khuẩn lạc (CFU) nên được theo dõi bằng cả phương pháp lấy mẫu chủ động và thụ động [14][17]. Đối với phòng sạch ISO Class 5, giới hạn hành động cho ô nhiễm vi sinh thường là 1 CFU/m³ [14].

Vì con người là nguồn phát sinh hạt lớn nhất trong phòng sạch, việc giám sát nhân sự cũng quan trọng không kém.Việc lấy mẫu đầu ngón tay có đeo găng tay có thể xác nhận kỹ thuật vô trùng đúng cách, với giới hạn chấp nhận được là dưới 1 CFU mỗi đĩa [17]. Các nhân viên vận hành nên được hướng dẫn về quy trình mặc đồ bảo hộ và di chuyển trước để ngăn chặn sự gia tăng nhân tạo trong mức độ ô nhiễm [12].

Thêm vào đó, kiểm tra tốc độ phục hồi của phòng sạch sau khi có thử thách hạt kiểm soát. Giới thiệu một nguồn hạt và đo thời gian cần thiết để điều kiện trở lại trạng thái ban đầu. Quá trình này đánh giá luồng không khí và hiệu quả của hệ thống kiểm soát ô nhiễm [1][12].

Thiết Lập Giám Sát Môi Trường

Sau khi thử nghiệm mô phỏng, giám sát môi trường liên tục đảm bảo hiệu suất nhất quán.Các hệ thống này cung cấp dữ liệu thời gian thực về các thông số quan trọng như hạt trong không khí, ô nhiễm vi sinh, nhiệt độ, độ ẩm và chênh lệch áp suất. Điều này rất cần thiết để phát hiện các thay đổi hiệu suất trước khi chúng dẫn đến các vấn đề tuân thủ [1]. Đối với sản xuất thịt nuôi cấy, việc giám sát liên tục là không thể thiếu.

Trong giai đoạn thẩm định, tiến hành lấy mẫu không khí vi sinh mỗi 1–2 giờ trong các khu vực quan trọng để xác nhận kiểm soát ô nhiễm hiệu quả [14]. Sử dụng Tryptic Soy Agar (TSA) để phát hiện vi khuẩn, ủ mẫu ở 30–35°C trong ít nhất ba ngày, và Sabouraud Dextrose Agar (SAB) cho nấm và mốc, ủ ở 20–25°C trong ít nhất bảy ngày [17]. Tránh sử dụng bình xịt hoặc chất khử trùng gần các thiết bị lấy mẫu không khí trong quá trình thử nghiệm.Nếu đã áp dụng chất khử trùng xoay vòng hoặc cồn isopropyl 70%, hãy đợi ít nhất năm phút trước khi bắt đầu lấy mẫu không khí [17].

Thiết lập các giới hạn cảnh báo và hành động rõ ràng cho tất cả các thông số được giám sát. Mức cảnh báo báo hiệu cần điều tra khi các giá trị bắt đầu lệch, trong khi giới hạn hành động yêu cầu hành động khắc phục ngay lập tức nếu các thông số vượt quá phạm vi chấp nhận được [14]. Giữ hồ sơ chi tiết của mọi phép đo, bao gồm ngày, giờ, địa điểm, chi tiết thiết bị và điều kiện môi trường. Điều này đảm bảo bạn luôn sẵn sàng cho các cuộc kiểm toán và có thể chứng minh sự tuân thủ với tiêu chuẩn ISO 14644 và GMP.

Bước 5: Duy trì Tuân thủ Thông qua Giám sát

Sau khi bạn đã hoàn thành Đánh giá Hiệu suất, công việc không dừng lại ở đó. Duy trì tuân thủ yêu cầu giám sát liên tục và tái đánh giá định kỳ.Chứng nhận phòng sạch không phải là một cột mốc chỉ đạt một lần - nó đòi hỏi nỗ lực liên tục để giữ cho cơ sở của bạn trong "trạng thái kiểm soát." Đối với các cơ sở sản xuất thịt nuôi cấy, quá trình liên tục này đảm bảo bạn đáp ứng cả tiêu chuẩn quy định và vận hành, mở rộng các thực hành tỉ mỉ của các giai đoạn đủ điều kiện vào hoạt động hàng ngày.

Thực hiện Giám sát Thường xuyên

Để đảm bảo phòng sạch của bạn tuân thủ các tiêu chuẩn ISO 14644 và GMP, bạn cần giám sát các chất ô nhiễm vi sinh và hạt thường xuyên. Các thông số chính cần chú ý bao gồm:

- Số lượng hạt

- Mức độ vi sinh

- Áp suất

- Nhiệt độ

- Độ ẩm

- Lưu lượng không khí

Tần suất giám sát nên phù hợp với phân loại phòng sạch của bạn và một đánh giá rủi ro kỹ lưỡng.Ví dụ, các khu vực ISO Class 5 thường yêu cầu giám sát hạt liên tục hoặc hàng giờ trong quá trình sản xuất, trong khi các khu vực ít quan trọng hơn có thể chỉ cần kiểm tra hàng ngày hoặc hàng tuần.

Thiết lập mức cảnh báo ở 95% giới hạn ISO để phát hiện sớm các vấn đề tiềm ẩn. Những mức này hoạt động như một cảnh báo khi các thông số bắt đầu trôi, thúc đẩy điều tra trước khi chúng leo thang. Mặt khác, giới hạn hành động yêu cầu hành động khắc phục ngay lập tức nếu các thông số vượt quá phạm vi chấp nhận được [14] .

Một phần quan trọng khác của việc giám sát là lấy mẫu đầu ngón tay có găng (GFS). Phương pháp này đảm bảo nhân viên duy trì kỹ thuật vô trùng đúng cách. Tiêu chuẩn thường là ít hơn 1 CFU mỗi đĩa [17]. Thực hiện GFS sau các nhiệm vụ vô trùng quan trọng hoặc vào cuối mỗi ca giúp xác định và giải quyết sớm các sai sót trong kỹ thuật.

Trong khi giám sát thường xuyên giúp duy trì kiểm soát hàng ngày, tái thẩm định đảm bảo hệ thống phòng sạch của bạn vẫn hiệu quả trong thời gian dài.

Lên lịch Tái Thẩm Định

Tái thẩm định nên được thực hiện mỗi 6 đến 12 tháng. Tuy nhiên, một số sự kiện khiến tái thẩm định trở thành bắt buộc, chẳng hạn như cải tạo cấu trúc, lắp đặt thiết bị mới, thay thế bộ lọc HEPA, hoặc thay đổi đáng kể hệ thống HVAC [1][14].

Trong quá trình tái thẩm định, nhiều bài kiểm tra từ giai đoạn Thẩm Định Hoạt Động sẽ cần được lặp lại. Bao gồm:

- Đếm hạt trong không khí

- Kiểm tra độ toàn vẹn của bộ lọc HEPA (chứng minh hiệu suất 99.99% cho các hạt ≥0.3 microns)

- Đo tốc độ luồng không khí

- Kiểm tra chênh lệch áp suất

Một thử nghiệm đặc biệt quan trọng là kiểm tra thời gian phục hồi, đo lường tốc độ mà phòng sạch trở lại mức độ sạch mục tiêu sau một sự kiện ô nhiễm. Thử nghiệm này xác minh khả năng của hệ thống HVAC trong việc xử lý căng thẳng một cách hiệu quả [1].

Giữ một Kế hoạch Tổng thể Xác nhận (VMP) để ghi lại tất cả các giai đoạn đủ điều kiện (IQ, OQ, PQ) và lịch trình tái xác nhận của bạn. Đảm bảo rằng tất cả các thiết bị được sử dụng để thử nghiệm - như máy đếm hạt và máy đo tốc độ gió - được hiệu chuẩn và có chứng chỉ truy xuất nguồn gốc đến các tiêu chuẩn quốc gia [1] [14]. Điều này đảm bảo độ chính xác và độ tin cậy trong nỗ lực tuân thủ của bạn.

Nguồn cung cấp thiết bị phòng sạch để tuân thủ

Tìm nhà cung cấp đã được xác minh trên Cellbase

Khi các tiêu chuẩn hoạt động và hiệu suất của phòng sạch của bạn đã được thiết lập và xác nhận, bước tiếp theo là tìm nguồn cung cấp thiết bị phù hợp để duy trì sự tuân thủ. Đối với sản xuất thịt nuôi cấy, điều này có nghĩa là làm việc với các nhà cung cấp hiểu rõ các yêu cầu đặc thù của ngành.

Đảm bảo Mua sắm Tuân thủ GMP

Sau khi xác minh thiết bị, quy trình mua sắm cũng phải đáp ứng các tiêu chuẩn GMP nghiêm ngặt.

Ngoài ra, nền tảng ưu tiên các vật liệu đáp ứng yêu cầu GMP. Ví dụ, các vật liệu xây dựng như thép không gỉ 316L với bề mặt được đánh bóng, không bong tróc được làm nổi bật. Những vật liệu này có khả năng chống lại việc khử trùng hóa học lặp đi lặp lại và hỗ trợ các quy trình Làm sạch Tại chỗ (CIP) và Khử trùng Tại chỗ (SIP) đã được xác nhận [4]. Bằng cách xác minh khả năng tương thích của vật liệu ngay từ đầu, bạn có thể tránh được các chi phí sửa đổi hoặc chu kỳ tái xác nhận đắt đỏ sau này. Cách tiếp cận chủ động này giúp duy trì sự tuân thủ trong khi tiết kiệm thời gian và nguồn lực.

Kết luận

Điểm chính cần lưu ý

Đạt được chứng nhận phòng sạch là rất quan trọng để duy trì chất lượng sản phẩm và đáp ứng các tiêu chuẩn quy định. Nó bắt đầu với việc thiết kế một phòng sạch được trang bị bộ lọc HEPA, luồng không khí được kiểm soát và luồng vật liệu hiệu quả. Quá trình này tiếp tục với cách tiếp cận đủ điều kiện ba giai đoạn: Đủ điều kiện lắp đặt (IQ), Đủ điều kiện vận hành (OQ), và Đủ điều kiện hiệu suất (PQ). Những giai đoạn này đảm bảo rằng tất cả các hệ thống hoạt động hiệu quả trong điều kiện làm việc thực tế.

Chứng nhận không dừng lại ở đó. Việc giám sát liên tục các yếu tố như nhiệt độ, độ ẩm, áp suất và số lượng hạt là cần thiết để xác định bất kỳ vấn đề hiệu suất nào. Việc tái xác nhận thường xuyên đảm bảo tuân thủ ISO 14644-1 và tiêu chuẩn GMP, tạo ra một khung vững chắc cho những cải tiến trong tương lai.

Các Bước Tiếp Theo Cho Cơ Sở Của Bạn

Để điều chỉnh cơ sở của bạn theo các tiêu chuẩn này, hãy xem xét phát triển một Kế Hoạch Tổng Thể Xác Nhận (VMP). Kế hoạch này tích hợp các quy trình xác nhận với nhu cầu hoạt động hàng ngày, giúp bạn đi trước các yêu cầu quy định [1]. Ngoài ra, việc triển khai một hệ thống quản lý an toàn thực phẩm dựa trên HACCP là rất quan trọng. Ít nhất một thành viên trong nhóm nên được đào tạo đến Cấp độ 4 trong các nguyên tắc HACCP để đảm bảo tuân thủ [2].

Đối với nhu cầu thiết bị, hãy tìm đến

Câu hỏi thường gặp

Lợi ích của chứng nhận phòng sạch đối với sản xuất thịt nuôi cấy là gì?

Chứng nhận phòng sạch đóng vai trò quan trọng trong sản xuất thịt nuôi cấy bằng cách đảm bảo tuân thủ các tiêu chuẩn an toàn và môi trường nghiêm ngặt. Phòng sạch được chứng nhận được thiết kế để giảm thiểu rủi ro ô nhiễm từ vi khuẩn và hạt, duy trì điều kiện vô trùng cần thiết cho việc nuôi cấy tế bào. Điều này không chỉ bảo vệ chất lượng và an toàn của sản phẩm cuối cùng mà còn đảm bảo tuân thủ các tiêu chuẩn được công nhận quốc tế như phân loại ISO và cấp GMP - các yêu cầu chính để được phê duyệt quy định và chấp nhận thị trường.

Vượt ra ngoài việc tuân thủ, chứng nhận nâng cao độ tin cậy hoạt động bằng cách xác nhận các hệ thống quan trọng như luồng không khí, lọc và giám sát môi trường. Các hệ thống này hoạt động cùng nhau để giảm thiểu rủi ro ô nhiễm, cho phép sản xuất nhất quán và cải thiện hiệu quả quy trình tổng thể.Một phòng sạch được chứng nhận cũng tạo niềm tin cho các bên liên quan, đơn giản hóa các cuộc kiểm tra quy định, và hỗ trợ nỗ lực mở rộng bằng cách thể hiện sự tuân thủ các thực hành tốt nhất trong quản lý môi trường kiểm soát.

Tần suất tái đánh giá phòng sạch để đảm bảo tuân thủ là bao lâu?

Phòng sạch cần được tái đánh giá thường xuyên để đảm bảo đáp ứng các tiêu chuẩn ngành. Tần suất này phụ thuộc vào nhiều yếu tố, bao gồm phân loại phòng sạch, cách sử dụng, và kết quả từ các đánh giá rủi ro hoặc kế hoạch giám sát môi trường.

Thông thường, tái đánh giá được thực hiện một lần mỗi năm. Tuy nhiên, các môi trường có rủi ro cao hoặc các tình huống có thay đổi lớn - như nâng cấp thiết bị hoặc điều chỉnh bố trí - có thể yêu cầu kiểm tra thường xuyên hơn. Giám sát hiệu suất liên tục cũng rất quan trọng để xác minh rằng luồng không khí, lọc và kiểm soát môi trường tiếp tục đáp ứng các tiêu chuẩn yêu cầu.

Các yếu tố môi trường nào cần được giám sát trong phòng sạch cho sản xuất thịt nuôi cấy?

Để đảm bảo tuân thủ và giảm thiểu rủi ro ô nhiễm trong các cơ sở sản xuất thịt nuôi cấy, điều quan trọng là phải theo dõi chặt chẽ một số yếu tố môi trường. Bao gồm số lượng hạt, ô nhiễm vi sinh, mô hình luồng không khí, sự chênh lệch áp suất không khí, nhiệt độ, và mức độ ẩm. Việc giám sát thường xuyên các yếu tố này giúp duy trì tiêu chuẩn GMP và tạo ra môi trường kiểm soát cần thiết cho sản xuất.

Bằng cách quản lý cẩn thận các điều kiện này, các cơ sở có thể bảo vệ chất lượng sản phẩm trong khi đáp ứng các tiêu chí nghiêm ngặt cần thiết cho chứng nhận phòng sạch.