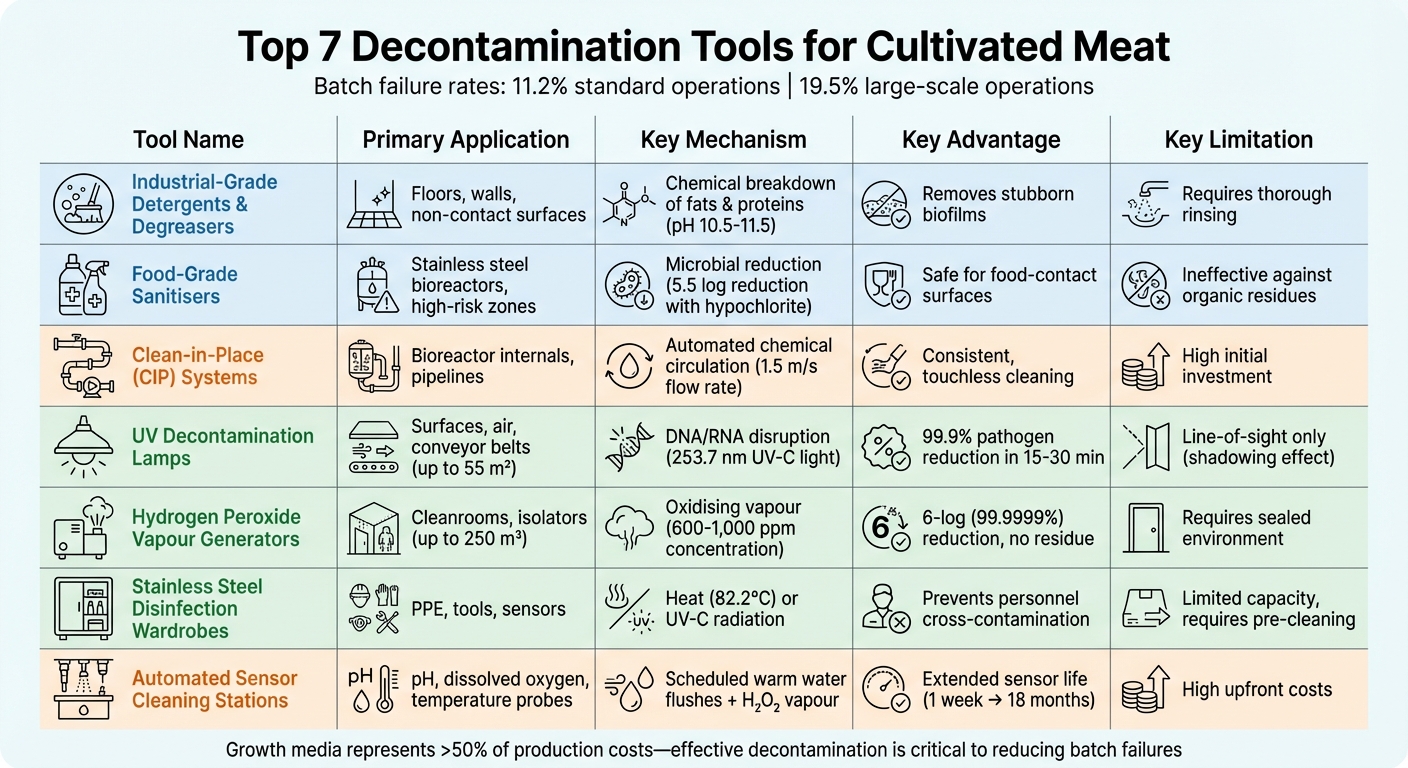

Ô nhiễm là một trở ngại lớn trong sản xuất thịt nuôi cấy, với tỷ lệ thất bại lô hàng đạt 11,2% và tăng lên 19,5% trong các hoạt động quy mô lớn hơn. Điều này không chỉ lãng phí tài nguyên như môi trường tăng trưởng (hơn 50% chi phí sản xuất) mà còn làm gián đoạn thời gian. Khử nhiễm hiệu quả là chìa khóa để giảm thiểu những rủi ro này. Dưới đây là tổng quan nhanh về các công cụ hàng đầu được sử dụng để duy trì sự vô trùng trong các cơ sở sản xuất thịt nuôi cấy:

- Chất tẩy rửa và tẩy nhờn công nghiệp: Loại bỏ các dư lượng hữu cơ như chất béo và protein, cần thiết cho việc làm sạch trước khi khử trùng.

- Chất khử trùng cấp thực phẩm: Giảm tải vi sinh sau khi làm sạch, nhắm mục tiêu vào vi khuẩn và màng sinh học.

- Hệ thống làm sạch tại chỗ (CIP): Tự động hóa việc làm sạch bên trong của các lò phản ứng sinh học và đường ống mà không cần tháo rời.

- Đèn khử nhiễm UV: Sử dụng ánh sáng UV-C để khử trùng bề mặt và không khí mà không cần hóa chất.

- Máy Tạo Hơi Khí Hydro Peroxide: Cung cấp khử trùng kỹ lưỡng, không tiếp xúc cho phòng và thiết bị.

- Tủ Khử Trùng Thép Không Gỉ: Khử trùng dụng cụ, PPE và thiết bị nhỏ trong môi trường kiểm soát.

- Trạm Làm Sạch Cảm Biến Tự Động: Giữ sạch và hoạt động các đầu dò bioreactor để duy trì giám sát chính xác.

Mỗi công cụ giải quyết các thách thức ô nhiễm cụ thể, từ làm sạch bề mặt đến khử trùng thiết bị và duy trì tiêu chuẩn an toàn sinh học. Kết hợp các phương pháp này đảm bảo sản xuất an toàn hơn, hiệu quả hơn trong khi giảm thiểu các thất bại tốn kém. Dưới đây, chúng tôi đi sâu vào cách mỗi công cụ hoạt động và ứng dụng thực tế của nó trong sản xuất thịt nuôi cấy.

So Sánh 7 Công Cụ Khử Nhiễm Cho Sản Xuất Thịt Nuôi Cấy

1.Chất tẩy rửa và chất tẩy nhờn cấp công nghiệp

Chất tẩy rửa và chất tẩy nhờn cấp công nghiệp đóng vai trò quan trọng trong việc duy trì sự sạch sẽ tại các cơ sở sản xuất thịt nuôi cấy. Những chất tẩy rửa mạnh mẽ này được thiết kế để loại bỏ vật lý các dư lượng hữu cơ - như chất béo, protein và mảnh vụn tế bào - tích tụ trên bề mặt và thiết bị trong quá trình sản xuất. Bỏ qua bước làm sạch thiết yếu này có thể làm suy yếu nỗ lực khử trùng, vì chất hữu cơ còn sót lại có thể bảo vệ vi khuẩn khỏi chất khử trùng.

Sau khi làm sạch ban đầu, các ứng dụng cụ thể được sử dụng để cải thiện quá trình khử nhiễm tổng thể.

Ứng dụng chính

Chất tẩy rửa kiềm với dải pH từ 10.5–11.5 (chứa ít nhất 200 ppm kiềm hoạt động và 200 ppm clo) rất hiệu quả trong việc phá vỡ các chất hữu cơ. Các hợp chất axit, mặt khác, được sử dụng để loại bỏ các cặn khoáng bám trong các khe hở của thiết bị [7].Đối với các bề mặt thẳng đứng, chất tẩy rửa có chứa clo tạo bọt cao được ưa chuộng, vì thời gian tiếp xúc kéo dài của chúng - thường là 15 phút - đảm bảo làm sạch kỹ lưỡng [6].

Phương pháp khử nhiễm

Quá trình làm sạch bắt đầu với nước ấm (<48.9°C) để rửa bề mặt, sau đó là chà tay để phá vỡ màng sinh học. Đối với hệ thống Clean-in-Place (CIP), chất tẩy rửa kiềm tạo bọt thấp được khuyến nghị để tránh các vấn đề như xâm thực bơm [5][8]. Sau khi áp dụng chất tẩy rửa, cần rửa sạch hoàn toàn bằng nước uống được. Bước này rất quan trọng vì hầu hết các chất tẩy rửa có tính kiềm, trong khi nhiều chất khử trùng có tính axit - bất kỳ chất tẩy rửa còn sót lại nào có thể trung hòa chất khử trùng, làm cho nó không hiệu quả [8].

Tương thích với thiết bị thịt nuôi cấy

Tương thích vật liệu là một yếu tố quan trọng khác.Các sản phẩm có chứa clo, chẳng hạn, có thể gây mòn và rách sớm trên các thành phần cao su hoặc silicone, như những thành phần có trong các con dấu và ống dẫn của bioreactor [7]. Đối với các thiết bị tinh vi như bộ lọc bioreactor, tủ hút khói, hoặc bồn chứa thép không gỉ loại 316, các chất tẩy nhờn chuyên dụng được sử dụng để loại bỏ mỡ cứng mà không làm hỏng bề mặt nhạy cảm [4]. Các chất tẩy nhờn kiềm không tạo bọt cũng lý tưởng cho việc làm sạch sâu các khu vực lớn, chẳng hạn như sàn và tường, bằng cách sử dụng máy chà công nghiệp [4].

Ưu điểm và Hạn chế

Mặc dù các chất tẩy rửa có hiệu quả trong việc loại bỏ chất hữu cơ thúc đẩy sự phát triển của vi khuẩn, chúng không tiêu diệt được các vi khuẩn bền bỉ như Salmonella và E. coli [8]. Hạn chế này nhấn mạnh sự cần thiết của quy trình hai bước: làm sạch sau đó khử trùng.Các yếu tố như chất lượng nước, bao gồm độ pH và độ cứng, cũng có thể ảnh hưởng đến hiệu suất của chất tẩy rửa. Trong môi trường xử lý khô, các chất tẩy rửa ướt truyền thống có thể không phù hợp, vì độ ẩm dư thừa có thể dẫn đến sự phát triển của nấm mốc. Ngoài ra, việc tuân theo hướng dẫn pha loãng của nhà sản xuất là rất quan trọng - pha loãng quá nhiều có thể làm giảm hiệu quả, trong khi dung dịch quá đậm đặc có thể làm hỏng thiết bị và ảnh hưởng đến an toàn sản phẩm [8].

Đối với các chuyên gia trong ngành thịt nuôi cấy, các chất tẩy rửa thiết yếu này có sẵn trên

2. Chất khử trùng cấp thực phẩm

Sau khi làm sạch bằng chất tẩy rửa, chất khử trùng cấp thực phẩm đóng vai trò quan trọng trong việc giảm vi sinh vật xuống mức an toàn. Các chất hóa học này đặc biệt hiệu quả chống lại vi khuẩn hình thành màng sinh học, hoạt động như các rào cản bảo vệ cho các mầm bệnh có hại như L.monocytogenes. Một nghiên cứu được thực hiện trên 23 cơ sở chế biến thực phẩm cho thấy 65% trong số đó dương tính với Listeria ngay cả sau khi hoàn thành các quy trình làm sạch và khử trùng [9].

Hiệu quả của chất khử trùng phụ thuộc phần lớn vào việc làm sạch trước kỹ lưỡng. Khi dư lượng protein còn sót lại trên bề mặt, hiệu suất của chúng có thể giảm đáng kể. Ví dụ, dung dịch hypochlorite, thường đạt được mức giảm 5.5 log, thấy hiệu quả của chúng giảm mạnh chỉ còn 2.8 khi có mặt của chất hữu cơ [9]. Bằng cách loại bỏ trước các dư lượng hữu cơ, chất khử trùng có thể hoạt động hiệu quả để loại bỏ các vi sinh vật còn lại.

Ứng Dụng Chính

Chất khử trùng là không thể thiếu sau khi làm sạch hóa học, đặc biệt trong môi trường sản xuất thịt nuôi cấy. Axit peroxyacetic (PAA) đặc biệt hiệu quả trong việc khử trùng bề mặt thép không gỉ của bioreactor.Trong khi đó, các chất khử trùng có cồn là lý tưởng cho các khu vực nhạy cảm với độ ẩm, nơi mà việc làm sạch ướt truyền thống có thể khuyến khích sự phát triển của nấm mốc. Các khu vực có nguy cơ cao như cống rãnh và khu vực cắt lát cần được khử trùng tập trung để giải quyết các điểm nóng ô nhiễm dai dẳng [8][9].

Phương Pháp Khử Nhiễm

Cách áp dụng chất khử trùng ảnh hưởng lớn đến hiệu suất của chúng. Phương pháp áp dụng trực tiếp hoặc tạo bọt cung cấp khả năng khử trùng tốt hơn so với phương pháp phun sương [9]. Sau khi làm sạch bằng chất tẩy rửa, việc rửa kỹ là cần thiết, vì chất tẩy rửa thường có tính kiềm và có thể trung hòa các chất khử trùng thường có tính axit. Cũng rất quan trọng để sử dụng chất khử trùng theo tỷ lệ pha loãng được nhà sản xuất khuyến nghị. Pha loãng quá mức có thể dẫn đến sự dung nạp vi khuẩn, trong khi dung dịch quá đậm đặc có nguy cơ làm hỏng thiết bị hoặc làm ô nhiễm sản phẩm [8].Các bước này đảm bảo việc khử trùng hiệu quả trên tất cả các thiết bị được sử dụng trong sản xuất thịt nuôi cấy.

Tương thích với Thiết Bị Thịt Nuôi Cấy

Chất khử trùng cấp thực phẩm thường tương thích với bề mặt thép không gỉ và gốm sứ thường được sử dụng trong các cơ sở thịt nuôi cấy. Hợp chất amoni bậc bốn có thể đạt được mức giảm 6.1 log trên các bề mặt được làm sạch đúng cách, mặc dù một số chủng vi khuẩn đã phát triển khả năng kháng thông qua plasmid. Mặt khác, PAA rất hiệu quả trong việc thâm nhập vào màng sinh học, làm cho nó trở thành một lựa chọn e

Ưu điểm và Hạn chế

Mặc dù chất khử trùng rất e

Đối với những người tìm kiếm sản phẩm khử nhiễm,

3. Hệ thống Clean-in-Place (CIP)

Hệ thống Clean-in-Place (CIP) tự động hóa việc làm sạch thiết bị sản xuất kín, loại bỏ nhu cầu tháo rời hoặc chà rửa thủ công. Các hệ thống này tuần hoàn các chất tẩy rửa hóa học qua các lò phản ứng sinh học, bồn chứa, đường ống và bộ trao đổi nhiệt ở nhiệt độ và tốc độ dòng chảy cụ thể. Điều này tạo ra hiệu ứng "cọ rửa" hỗn loạn giúp loại bỏ hiệu quả các cặn bã từ bề mặt bên trong, giúp giảm thiểu rủi ro ô nhiễm và giảm thời gian ngừng hoạt động trong các cơ sở sản xuất thịt nuôi cấy [12].

Ứng Dụng Chính

Hệ thống CIP là không thể thiếu cho thiết bị xử lý sinh học quy mô lớn được sử dụng trong sản xuất thịt nuôi cấy, chẳng hạn như các thiết bị lên men, máy tách ly tâm và vỏ lọc [12]. Chúng đặc biệt hữu ích cho thiết bị quá lớn hoặc phức tạp để làm sạch thủ công. Sau khi quá trình CIP hoàn tất, các cơ sở thường tiếp tục với các quy trình Khử Trùng Tại Chỗ (SIP) để đảm bảo điều kiện vô trùng [10]. Cách tiếp cận từng bước này đảm bảo làm sạch và khử trùng kỹ lưỡng.

Phương pháp khử nhiễm

Quy trình CIP tuân theo một trình tự đã được xác nhận cẩn thận: rửa sơ bộ, rửa bằng kiềm (để phá vỡ protein và chất béo), rửa trung gian, rửa bằng axit (để loại bỏ cặn khoáng), khử trùng, và rửa sau cùng [12][15]. Để làm sạch hiệu quả, các thông số như nhiệt độ, lưu lượng, áp suất, nồng độ hóa chất và thời gian tiếp xúc phải được tối ưu hóa. Ví dụ, đường ống cần có tốc độ dòng chảy ít nhất 1.5 m/s để đạt được sự cọ rửa đúng cách [12]. Các quả cầu phun tĩnh, thường được sử dụng trong các hệ thống này, hoạt động ở mức 90–136 L/phút với sự giảm áp suất từ 1.4–2.1 bar, làm sạch hiệu quả đường kính lên đến 2.4 m [12].

"Quá trình này phun các dung dịch làm sạch lên bề mặt dưới sự xáo trộn và lưu lượng cao." - Hiệp hội Công nghệ Sữa [11]

Tương thích với Thiết bị Thịt Nuôi Cấy

Hệ thống CIP hoạt động đặc biệt tốt với các bề mặt thép không gỉ được tìm thấy trong các cơ sở thịt nuôi cấy. Tuy nhiên, thời gian là rất quan trọng - hóa chất làm sạch hoặc chất khử trùng cần được rửa sạch trong vòng 20 phút để ngăn ngừa ăn mòn hoặc rỗ [12]. Thiết kế thiết bị cũng đóng vai trò quan trọng trong hiệu quả của CIP. Ví dụ, thiết kế nên tránh "chân chết" (khu vực mà chất lỏng không lưu thông) và đảm bảo các mối hàn mịn, chất lượng cao, vì các mối nối thô có thể giữ lại các chất gây ô nhiễm mà hệ thống CIP không thể tiếp cận [10][12]. Các thử nghiệm thuốc nhuộm riboflavin thường được sử dụng để xác minh phạm vi phủ sóng của các thiết bị phun. Thuốc nhuộm phát sáng dưới ánh sáng UV, làm nổi bật bất kỳ khu vực nào bị bỏ sót trong quá trình làm sạch [12].Các biện pháp này là cần thiết để duy trì điều kiện vô trùng cần thiết trong sản xuất thịt nuôi cấy.

Ưu điểm và Hạn chế

Hệ thống CIP cung cấp kết quả làm sạch nhất quán, đáng tin cậy với mỗi chu kỳ, giảm thiểu sự tiếp xúc của con người với nhiệt độ cao và hóa chất khắc nghiệt [11][12]. Chúng cũng giảm thiểu thời gian ngừng hoạt động của thiết bị và cung cấp hồ sơ kỹ thuật số tự động để đáp ứng các yêu cầu quy định [11]. Tuy nhiên, hệ thống CIP đòi hỏi đầu tư ban đầu đáng kể, kiểm soát chính xác các thông số làm sạch và bảo trì liên tục để giải quyết các vấn đề như đầu phun bị tắc hoặc mòn gioăng [12]. Các hệ thống CIP hiện đại ngày càng được thiết kế với khả năng tái sử dụng, cho phép thu hồi và lưu trữ chất lỏng làm sạch.Cách tiếp cận này giảm tiêu thụ nước, hóa chất và năng lượng so với các hệ thống sử dụng một lần [10][12].

Đối với các công ty sản xuất thịt nuôi cấy, việc tìm kiếm thiết bị tương thích với CIP là rất quan trọng.

4. Đèn Khử Trùng UV

Đèn khử trùng UV-C hoạt động bằng cách phát ra ánh sáng cực tím trong khoảng 200–280 nm. Ánh sáng này khử trùng bề mặt và không khí mà không cần nhiệt hoặc hóa chất, làm cho nó trở thành công cụ quan trọng trong các cơ sở sản xuất thịt nuôi cấy. Những môi trường này yêu cầu độ vô trùng nghiêm ngặt để tránh dư lượng hóa chất có thể làm gián đoạn quá trình nuôi cấy tế bào. Đèn hoạt động bằng cách nhắm mục tiêu vào DNA và RNA của vi sinh vật, làm cho chúng không hoạt động [16][18].

Ứng dụng chính

Đèn UV-C chủ yếu được sử dụng cho chuyển vùng, đảm bảo thiết bị và vật liệu được khử nhiễm khi di chuyển vào các khu vực chăm sóc cao như phòng phản ứng sinh học [16]. Ngoài ra, chúng còn hiệu quả trong việc khử trùng băng chuyền, dụng cụ cắt, bề mặt máy móc và vật liệu đóng gói [19]. Các đơn vị di động cấp công nghiệp có thể khử trùng các khu vực lên đến 55 mét vuông, đạt được mức giảm 99,9% mầm bệnh chỉ trong 15 đến 30 phút [17]. Tốc độ này đặc biệt quan trọng trong sản xuất thịt nuôi cấy, nơi duy trì điều kiện vô trùng trong khi tuân thủ lịch trình chặt chẽ là rất quan trọng.

Phương pháp khử nhiễm

Quá trình diệt khuẩn rất đơn giản: ánh sáng UV-C ở 253.7 nm được hấp thụ bởi DNA vi sinh vật, làm thay đổi cấu trúc của nó và ngăn chặn sự sao chép [16][17]. Phương pháp này hoạt động chống lại một phổ rộng các vi sinh vật, bao gồm vi khuẩn như Listeria và Salmonella, virus như SARS-CoV-2, và thậm chí cả nấm men, mốc và bào tử [16][18]. Tuy nhiên, hiệu quả của UV-C bị giới hạn bởi những gì ánh sáng có thể chiếu trực tiếp tới.

"Vì là dựa trên ánh sáng, hệ thống UV-C phải có khả năng 'nhìn thấy' các sinh vật để vô hiệu hóa chúng. Vì vậy, không cần phải nói rằng bóng tối và lá chắn làm giảm đáng kể hiệu quả của công nghệ này." - Danny Bayliss, Trưởng nhóm Công nghệ Mới, Campden BRI [16]

Để đạt kết quả tối ưu, bề mặt cần phải nhẵn và hoàn toàn lộ ra, vì các khu vực có kết cấu có thể tạo ra các túi nơi mầm bệnh vẫn được che chắn [16]. Ngoài ra, các hệ thống UV-C được thiết kế với sự an toàn trong tâm trí, thường có bộ hẹn giờ khởi động chậm và cảm biến chuyển động để đảm bảo không có người, thú cưng hoặc cây cối nào có mặt trong quá trình hoạt động [17]. Những yếu tố này nhấn mạnh UV-C như một thành phần của chiến lược khử nhiễm rộng hơn trong các cơ sở sản xuất thịt nuôi cấy.

Tương thích với Thiết bị Thịt Nuôi Cấy

Đèn UV-C đặc biệt phù hợp với thép không gỉ và nhựa cấp thực phẩm thường được sử dụng trong sản xuất thịt nuôi cấy [16][19].Hoạt động không nhiệt, không hóa chất của chúng đảm bảo thiết bị nhạy cảm không bị hư hại trong khi tránh ô nhiễm các nền văn hóa tế bào [18][19]. Các tùy chọn bao gồm từ các đơn vị để bàn nhỏ gọn, có giá từ £210 đến £230, đến các xe đẩy di động lớn hơn có giá khoảng £950 [17]. Các cơ sở sử dụng hệ thống UV-C cho việc chuyển vùng phải xác nhận quy trình của họ để đáp ứng các tiêu chuẩn như Tiêu chuẩn Toàn cầu BRCGS về An toàn Thực phẩm [16]. Sự tương thích này làm cho UV-C trở thành một phần không thể thiếu trong việc duy trì vô trùng trong sản xuất thịt nuôi cấy.

Ưu điểm và Hạn chế

Đèn UV-C mang lại nhiều lợi ích, bao gồm khử nhiễm nhanh chóng và không để lại dư lượng. Chúng có thể loại bỏ tới 99,99% vi sinh vật trong vài giây, mà không để lại độ ẩm hoặc hóa chất [19].Điều này làm cho chúng lý tưởng cho các vật liệu nhạy cảm với nhiệt không thể chịu được khử trùng nhiệt [18]. Tuy nhiên, sự phụ thuộc vào tiếp xúc trực tiếp có nghĩa là chúng gặp khó khăn với thiết bị phức tạp có các khe hở ẩn [16]. Các vi sinh vật khác nhau cũng có mức độ nhạy cảm khác nhau với ánh sáng UV, vì vậy các cơ sở phải xác nhận hệ thống của họ đối với các mầm bệnh cụ thể mà họ muốn kiểm soát [16].

5. Máy tạo hơi Hydrogen Peroxide

Máy tạo hơi hydrogen peroxide (HPV) là các thiết bị được thiết kế để nhanh chóng chuyển đổi dung dịch hydrogen peroxide 35% thành hơi. Hơi này sau đó ngưng tụ đều trên các bề mặt, đảm bảo phủ kín hoàn toàn [23][25].Trong các cơ sở sản xuất thịt nuôi cấy, các hệ thống này đóng vai trò quan trọng trong việc khử nhiễm các khu vực như phòng sạch, bộ cách ly, cửa chuyển giao, và thiết bị kín như lồng ấp và máy sấy đông lạnh [20][22]. Một ứng dụng đặc biệt quan trọng là khôi phục môi trường vô trùng sau khi bảo trì - chẳng hạn như khi các bảng điều khiển thiết bị được mở ra - vì các hoạt động như vậy có thể đưa bào tử vào các không gian vốn dĩ vô trùng [23]. Máy phát HPV bổ sung cho các phương pháp làm sạch tự động khác bằng cách nhắm mục tiêu hiệu quả vào các khu vực mà việc làm sạch thủ công có thể bỏ sót.

Ứng Dụng Chính

Máy phát HPV đặc biệt hữu ích để tiếp cận các điểm khó mà việc làm sạch thủ công thường bỏ qua, chẳng hạn như ống dẫn dây, cảm biến, và các thành phần phức tạp của lò phản ứng sinh học [23].Các đơn vị di động hiện đại, như Bioquell L-4, có thể khử nhiễm hiệu quả các không gian lớn tới 250 mét khối khi được trang bị đầu phân phối [22]. Một nghiên cứu được thực hiện từ tháng 2 năm 2021 đến tháng 1 năm 2024 cho thấy việc áp dụng HPV sau bảo trì giúp duy trì số lượng vi sinh ổn định, vượt trội hơn so với các phương pháp làm sạch thủ công [23].

Phương pháp khử nhiễm

Quy trình khử nhiễm với HPV bao gồm bốn giai đoạn chính:

- Khử ẩm: Giảm độ ẩm xuống khoảng 5–40%.

- Điều hòa: Giới thiệu hơi hydrogen peroxide.

- Khử sinh học: Duy trì nồng độ hơi từ 600–1,000 ppm.

- Thông khí: Phân hủy hơi thành nước và oxy thông qua chuyển đổi xúc tác [20].

Hơi nước hoạt động như một chất oxy hóa mạnh, phá vỡ DNA, protein và lipid của vi sinh vật, đạt được mức giảm 6-log (99,9999%) trong các mầm bệnh, bao gồm cả bào tử vi khuẩn có khả năng kháng cao [20][21]. Để đảm bảo quá trình hiệu quả, các cơ sở thường sử dụng bào tử Geobacillus stearothermophilus, được coi là tiêu chuẩn của ngành để kiểm tra khả năng kháng HPV [23].

"Máy tạo hơi hydrogen peroxide cung cấp khử trùng không tiếp xúc có thể vượt qua các vấn đề liên quan đến người vận hành như việc áp dụng sai chất tẩy rửa trong các quy trình khử trùng thủ công." - Tim Sandle, Trưởng phòng Tuân thủ GxP và Quản lý Rủi ro Chất lượng, Phòng thí nghiệm Sản phẩm Sinh học [23]

Tương thích với Thiết bị Thịt Nuôi Cấy

Một trong những tính năng nổi bật của HPV là khả năng hoạt động ở nhiệt độ thấp, làm cho nó lý tưởng để khử trùng thiết bị nhạy cảm với nhiệt được sử dụng trong sản xuất thịt nuôi cấy [20][23]. Ngoài ra, hơi nước tự nhiên phân hủy thành hơi nước và oxy, không để lại dư lượng độc hại. Điều này loại bỏ nhu cầu lau chùi sau khi làm sạch, điều đặc biệt quan trọng trong các cơ sở sản xuất thịt nuôi cấy nơi mà dư lượng hóa chất có thể gây cản trở cho các tế bào nuôi cấy tinh tế [20][23].Một số hệ thống cũng tích hợp với Hệ thống Quản lý Tòa nhà qua Modbus TCP/IP, cho phép thu thập dữ liệu tự động và xác nhận chu kỳ [22].

Ưu điểm và Hạn chế

HPV xuất sắc trong việc tiếp cận các hình dạng phức tạp và khe hở và tương thích với các vật liệu như thép không gỉ và điện tử nhạy cảm [20][24]. Tuy nhiên, nó cũng có những hạn chế. Là một chất tiếp xúc bề mặt, nó không thể thâm nhập vào các vật liệu xốp hoặc các khu vực bị chặn vật lý [23]. Các thanh tra dược phẩm châu Âu đã lưu ý rằng hiệu quả của các chu kỳ HPV có thể nhạy cảm với các biến số như nồng độ khí, thời gian tiếp xúc, nhiệt độ và độ ẩm [23].Ngoài ra, thời gian thông gió đầy đủ là cần thiết trước khi nhân viên có thể an toàn quay lại các không gian đã xử lý, vì hơi vẫn còn nguy hiểm trong chu kỳ hoạt động [22].

sbb-itb-ffee270

6. Tủ Khử Trùng Thép Không Gỉ

Tủ khử trùng thép không gỉ tạo ra một không gian kiểm soát để khử trùng các công cụ và PPE tiếp xúc cao, chẳng hạn như khay xử lý, dụng cụ, cảm biến, tấm chắn mặt, khẩu trang và găng tay. Những vật dụng này có thể chứa các mầm bệnh có hại như Salmonella, Escherichia coli O157:H7, và Listeria monocytogenes [27][28][29].Trong sản xuất thịt nuôi cấy, nơi duy trì điều kiện vô trùng là rất quan trọng để thành công trong nuôi cấy tế bào, những tủ quần áo này đóng vai trò như một điểm kiểm tra chính để ngăn ngừa sự nhiễm chéo giữa nhân viên và sản phẩm [13].

Ứng Dụng Chính

Những tủ quần áo này đặc biệt hữu ích trong việc quản lý sự di chuyển của vật liệu giữa các khu vực cách ly và các khu vực nuôi cấy mô [26]. Chúng cũng không thể thiếu trong việc khử trùng các cảm biến xử lý sinh học tinh vi, cần thu thập dữ liệu theo thời gian thực nhưng không phù hợp với các phương pháp làm sạch ướt áp suất cao [3]. Tầm quan trọng của các công cụ như vậy được nhấn mạnh bởi U.S. Dịch vụ Kiểm tra An toàn Thực phẩm, có quyền dừng sản xuất nếu các tiêu chuẩn vệ sinh không được đáp ứng [13].

Phương pháp khử nhiễm

Tủ khử trùng bằng thép không gỉ thường sử dụng nhiệt hoặc tia UV để tiêu diệt vi sinh vật. Để giảm vi sinh vật hiệu quả, nước sử dụng trong các hệ thống này nên đạt ít nhất 82.2°C [13][14][15]. Làm sạch trước là cần thiết để loại bỏ mảnh vụn, vì vật liệu hữu cơ còn sót lại có thể khiến protein liên kết vĩnh viễn với bề mặt thép không gỉ [14]. Ngoài ra, axit peracetic đã được chứng minh là giảm E. coli và Salmonella từ 1.5–5.8 log CFU, tùy thuộc vào nồng độ và thời gian tiếp xúc [29].

Tương thích với thiết bị sản xuất thịt nuôi cấy

Những tủ này tích hợp liền mạch với các vật liệu thường được sử dụng trong sản xuất thịt nuôi cấy.Ví dụ, các bioreactor bể khuấy bằng thép không gỉ - được thiết kế để sản xuất tế bào động vật với quy mô lên đến 20.000 lít - được chế tạo để chịu đựng việc tiệt trùng thường xuyên và nghiêm ngặt [30]. Các tủ quần áo cũng cung cấp môi trường an toàn cho các công cụ chống gỉ và các thiết bị giám sát nhạy cảm không thể chịu được việc làm sạch bằng hơi nước áp suất cao [3].

Ưu điểm và Hạn chế

Một ưu điểm lớn của tủ khử trùng bằng thép không gỉ là khả năng cung cấp sự khử trùng nhất quán và có tổ chức cho các công cụ nhỏ có thể bị bỏ qua trong các quy trình làm sạch chung. Chúng cũng bảo vệ các vật dụng bằng thép không gỉ khỏi tác động ăn mòn của các chất tẩy nhờn công nghiệp, giảm nguy cơ ô nhiễm con người trong các môi trường giống như phòng sạch [13]. Tuy nhiên, các hệ thống này không phải là không có hạn chế.Các khu vực bị che khuất có thể không được vệ sinh nếu các mặt hàng được sắp xếp kém [14]. Ngoài ra, bước tiền làm sạch thêm công sức, và chỉ có thể sử dụng nước uống được, vì nước không uống được bị nghiêm cấm trong các khu vực có thể tiếp xúc với sản phẩm ăn được [14].

Đối với những người trong ngành, các tủ quần áo chuyên dụng như thế này được liệt kê trên

7. Trạm Làm Sạch Cảm Biến Tự Động

Trạm làm sạch cảm biến tự động đóng vai trò quan trọng trong việc giữ cho các đầu dò như cảm biến pH, oxy hòa tan và nhiệt độ sạch sẽ và hoạt động chính xác. Trong thế giới sản xuất thịt nuôi cấy, ngay cả những thay đổi nhỏ trong các thông số này cũng có thể dẫn đến sản lượng thấp hơn, ô nhiễm hoặc lãng phí tài nguyên [1].Các trạm này không chỉ giảm bớt việc làm sạch thủ công mà còn giúp duy trì sự vô trùng, giảm thiểu rủi ro nhiễm bẩn trong khi hỗ trợ các hệ thống kín quan trọng cho nuôi cấy tế bào [3].

Ứng dụng chính

Các trạm này xây dựng trên các quy trình khử nhiễm tự động và tích hợp trực tiếp vào các hệ thống giám sát. Chúng cung cấp thông tin theo thời gian thực về các thông số quan trọng như mật độ tế bào, khả năng sống sót và hoạt động trao đổi chất [3][31]. Bằng cách tự động hóa việc làm sạch và hiệu chuẩn, chúng cho phép kéo dài thời gian nuôi cấy, cho phép kiểm soát dự đoán và đảm bảo ghi nhật ký dữ liệu cho mục đích quy định [3]. Ví dụ, một hệ thống công nghiệp sử dụng xả tự động đã kéo dài tuổi thọ của cảm biến pH từ chỉ một tuần lên 18 tháng bằng cách ngăn chặn sự tích tụ của chất rắn, chất béo và protein [33].

Phương pháp khử nhiễm

Các hệ thống này dựa vào việc xả nước ấm theo lịch trình và, khi cần thiết, hơi hydrogen peroxide để ngăn ngừa cảm biến bị bẩn [33][32]. Điều quan trọng là tránh phun trực tiếp các chất khử trùng như ethanol 70% vào các khe cảm biến; thay vào đó, cảm biến nên được lau bằng vải không dệt ẩm [32]. Xả nước ấm đặc biệt hiệu quả trong việc loại bỏ các cặn sáp hoặc mỡ thường tích tụ trong quá trình sản xuất thịt nuôi cấy [33].

Tương thích với thiết bị sản xuất thịt nuôi cấy

Các trạm làm sạch tự động được thiết kế để tích hợp liền mạch với các hệ thống lò phản ứng sinh học và ấp tiêu chuẩn, thường bao gồm hỗ trợ kỹ thuật cho việc hiệu chuẩn và thiết lập hệ thống [3][31].Họ làm việc với nhiều loại cảm biến cần thiết cho sản xuất thịt nuôi cấy, bao gồm các cảm biến cho pH, oxy hòa tan, ozone và hydrogen peroxide [33]. Ngoài ra, các công nghệ giám sát không xâm lấn cho phép thu thập dữ liệu liên tục mà không làm ảnh hưởng đến môi trường vô trùng.

Ưu điểm và Hạn chế

Các trạm này mang lại nhiều lợi ích: chúng giảm chi phí lao động, giảm sai sót của con người và kéo dài tuổi thọ của thiết bị thông qua bảo trì nhất quán [33][34].

"Thiết bị tự động tuân theo các quy trình được lập trình sẵn để đảm bảo tất cả các bề mặt được làm sạch theo tiêu chuẩn, mỗi lần." - Kelly Gavson, Giám đốc Tài chính tại FOG Tank [34]

Chúng cũng cải thiện an toàn cho người lao động bằng cách hạn chế tiếp xúc với hóa chất độc hại và các tia phun áp lực cao.Tuy nhiên, chúng đi kèm với những thách thức, chẳng hạn như chi phí ban đầu cao và cần hiệu chuẩn thủ công định kỳ [33][35]. Để tối ưu hóa việc sử dụng, các thông số xả nên được điều chỉnh theo đặc điểm bám bẩn cụ thể của môi trường nuôi cấy, cân bằng giữa độ sạch và hiệu quả sử dụng nước [33]. Các hệ thống tự động này là một thành phần quan trọng trong việc duy trì các giao thức an toàn sinh học nghiêm ngặt trên toàn bộ cơ sở.

Đối với các cơ sở sản xuất thịt nuôi cấy đang tìm kiếm giải pháp tùy chỉnh, các công ty như

Bảng So Sánh Công Cụ

Dưới đây là bảng so sánh chi tiết các công cụ khử nhiễm khác nhau, nêu rõ ứng dụng, phương pháp làm sạch, khả năng tương thích, lợi ích và hạn chế của chúng.

| Công Cụ Khử Nhiễm | Ứng Dụng Chính | Cơ Chế Làm Sạch | Tương Thích Thiết Bị | Ưu Điểm | Hạn Chế |

|---|---|---|---|---|---|

| Chất Tẩy Rửa và Tẩy Dầu Công Nghiệp | Sàn, tường, và bề mặt không tiếp xúc | Phân hủy hóa học của chất hữu cơ | Sàn epoxy, thép không gỉ, PVC, gốm sứ, cao su | Loại bỏ hiệu quả màng sinh học và chất béo cứng đầu; phù hợp cho việc làm sạch bằng máy móc | Yêu cầu rửa kỹ để tránh độc tính tế bào; liên quan đến các quy trình rửa nghiêm ngặt |

| Chất Khử Trùng Cấp Thực Phẩm | Bàn làm việc, dụng cụ, máy ly tâm, bề mặt tiếp xúc thực phẩm | Vô hiệu hóa vi sinh vật (e.g., 70% ethanol) | Hầu hết các bề mặt không xốp | An toàn cho bề mặt tiếp xúc thực phẩm; có nguy cơ độc tính thấp hơn | Kém hiệu quả đối với các chất gây ô nhiễm cứng đầu; có thể không loại bỏ tất cả các bào tử vi khuẩn |

| Hệ thống Clean-in-Place (CIP) | Nội thất bioreactor, đường ống | Tuần hoàn hóa chất/nhiệt tự động | Hệ thống vòng kín bằng thép không gỉ | Giảm rủi ro xử lý thủ công; đảm bảo tiệt trùng nhất quán các bề mặt bên trong | Chi phí ban đầu cao; yêu cầu thiết kế và lắp đặt phức tạp |

| Đèn khử trùng UV | Không khí và bề mặt (tủ an toàn sinh học, phòng sạch) | Phá hủy DNA/RNA qua ánh sáng UVC | Mũ trùm dòng chảy tầng; phòng sạch | Không hóa chất; dễ tự động hóa; cung cấp kiểm soát vi sinh phổ rộng | Giới hạn trong việc làm sạch theo đường nhìn (hiệu ứng bóng); sử dụng kéo dài có thể làm suy giảm một số loại nhựa |

| Máy tạo hơi Hydrogen Peroxide | Khử trùng toàn bộ phòng; thiết bị lớn | Hơi hydrogen peroxide oxy hóa | Phòng kín; cơ sở BSL-3/4 | Rất hiệu quả chống lại bào tử; phân hủy thành nước và oxy; không để lại dư lượng độc hại | Yêu cầu môi trường kín và sơ tán trong quá trình sử dụng; chu kỳ khử trùng kéo dài |

| Tủ khử trùng bằng thép không gỉ | PPE, áo khoác phòng thí nghiệm, và dụng cụ nhỏ | Bức xạ UV-C hoặc ozone | Vải; dụng cụ thép không gỉ | Nhắm mục tiêu ô nhiễm từ nhân viên; giúp duy trì môi trường ISO Class 8 | Dung lượng hạn chế; yêu cầu tải cẩn thận; thông lượng thấp hơn |

| Trạm làm sạch cảm biến tự động | Đầu dò bioreactor (pH, oxy hòa tan) | Tự động rửa và tiệt trùng | Hệ thống bioreactor và ủ tiêu chuẩn | Giảm rủi ro nhiễm bẩn trong quá trình lấy mẫu; kéo dài tuổi thọ cảm biến; giảm chi phí lao động | Đầu tư ban đầu cao; cần hiệu chuẩn thủ công định kỳ |

Bảng này nêu bật các tính năng thiết yếu của công cụ khử nhiễm, giúp các cơ sở điều chỉnh lựa chọn của họ phù hợp với nhu cầu hoạt động và ngân sách.Bằng cách kết hợp các phương pháp vật lý và hóa học, tỷ lệ ô nhiễm có thể được giảm thiểu hiệu quả, đảm bảo tiêu chuẩn thực phẩm được duy trì cho sản xuất thương mại [28].

Đối với các giải pháp tùy chỉnh, các cơ sở sản xuất thịt nuôi cấy có thể khám phá các công cụ khử nhiễm đã được xác minh có sẵn trên

Kết luận

Đảm bảo khử nhiễm hiệu quả là điều hoàn toàn cần thiết cho sự thành công của sản xuất thịt nuôi cấy. Như

Một chiến lược an toàn sinh học toàn diện kết hợp nhiều công cụ khác nhau để giải quyết các rủi ro ô nhiễm từ nhiều góc độ. Các chất tẩy rửa công nghiệp, chất khử trùng cấp thực phẩm, hệ thống CIP, đèn UV, máy tạo hơi hydrogen peroxide, tủ khử trùng và trạm làm sạch cảm biến tự động đều đóng vai trò cụ thể trong việc đảm bảo vô trùng. Tuy nhiên, hiệu quả của chúng phụ thuộc vào việc xác nhận và sắp xếp đúng cách - việc làm sạch luôn phải được thực hiện trước khi khử trùng [8]. Ngoài ra, các cơ sở cần đảm bảo rằng tất cả các hóa chất được sử dụng đều được chứng nhận bởi các chương trình bên thứ ba như NSF, xác nhận sự phù hợp của chúng cho các bề mặt tiếp xúc với thực phẩm [8].

Ngành công nghiệp cũng đang hướng tới tự động hóa và các hệ thống khép kín như một phần của xu hướng rộng lớn hơn.Một ví dụ đáng chú ý là CelCradle® +, được ra mắt vào tháng 1 năm 2025 bởi Esco Aster và Esco Lifesciences Group. Hệ thống bioreactor dùng một lần, khép kín này đáp ứng các tiêu chuẩn nghiêm ngặt BSL 3/4 và được thiết kế để thay thế công nghệ chai lăn thủ công bằng một giải pháp thay thế tự động, có thể mở rộng [2]. Sự đổi mới này nhấn mạnh cách các công nghệ khử nhiễm và chứa đựng tiên tiến đang trở nên không thể thiếu cho sản xuất thương mại quy mô lớn.

Câu hỏi thường gặp

Các công cụ khử nhiễm có thể giúp ngăn ngừa thất bại lô hàng trong sản xuất thịt nuôi cấy như thế nào?

Các công cụ khử nhiễm như nồi hấp, chất khử trùng hóa học, máy tiệt trùng UV, và hệ thống làm sạch tại chỗ (CIP) là cần thiết để giữ cho sự nhiễm khuẩn vi sinh không xảy ra trong sản xuất thịt nuôi cấy.Những công cụ này đảm bảo rằng các bioreactor, cổng, bộ lọc khí, và các thiết bị khác được tiệt trùng trước mỗi chu kỳ sản xuất, loại bỏ vi khuẩn, nấm, và màng sinh học phát triển trong môi trường tăng trưởng giàu dinh dưỡng. Quá trình này rất quan trọng trong việc giảm nguy cơ nhiễm bẩn lô hàng, điều này có thể dẫn đến thất bại sản xuất tốn kém.

Nhiễm bẩn không chỉ gây phiền toái - mà còn tốn kém. Thống kê ngành công nghiệp tiết lộ tỷ lệ thất bại trung bình là 11,2% do các vấn đề về tiệt trùng. Việc thực hiện các phương pháp khử nhiễm hiệu quả, như làm sạch bề mặt bằng tia UV tự động, quy trình nồi hấp được xác nhận, và hệ thống CIP cho việc làm sạch liên tục, giúp các cơ sở duy trì tiêu chuẩn tiệt trùng. Điều này không chỉ giảm thiểu mất mát sản phẩm mà còn đảm bảo kết quả nhất quán, giúp dễ dàng mở rộng sản xuất một cách hiệu quả.

Nếu bạn đang tìm kiếm thiết bị khử nhiễm đáng tin cậy,

Lợi ích của việc sử dụng đèn UV-C để khử nhiễm trong các cơ sở sản xuất thịt nuôi cấy là gì?

Đèn UV-C cung cấp một phương pháp khử trùng hiệu quả cao, không hóa chất cho cả bề mặt và không khí trong các cơ sở sản xuất thịt nuôi cấy. Bằng cách phá vỡ DNA của các vi sinh vật có hại, chúng có thể loại bỏ lên đến 99,99% vi khuẩn, virus, nấm mốc, nấm men và bào tử, đảm bảo mức độ sạch sẽ vượt trội mà không cần dựa vào hóa chất mạnh.

Hơn nữa, đèn UV-C không tạo ra nhiệt, làm cho chúng lý tưởng cho các môi trường mà việc kiểm soát nhiệt độ là rất quan trọng. Chúng cũng dễ bảo trì và tiết kiệm chi phí, điều này làm cho chúng trở thành một giải pháp thông minh để giữ cho khu vực sản xuất sạch sẽ và an toàn.

Tại sao quy trình hai bước làm sạch và khử trùng lại cần thiết trong sản xuất thịt nuôi cấy?

Trong sản xuất thịt nuôi cấy, việc duy trì an toàn và vệ sinh là điều không thể thương lượng, và quy trình hai bước làm sạch và khử trùng là trung tâm để đạt được điều này.

Bước đầu tiên, làm sạch, tập trung vào việc loại bỏ các dư lượng hữu cơ và màng sinh học có thể chứa vi khuẩn có hại. Khi bề mặt và thiết bị đã được loại bỏ các dư lượng này, bước khử trùng sẽ được thực hiện. Bước này được thiết kế để giảm đáng kể tải lượng vi khuẩn xuống mức an toàn, đảm bảo môi trường sẵn sàng cho sản xuất.

Bằng cách tuân thủ phương pháp này, các cơ sở không chỉ giảm nguy cơ nhiễm bẩn mà còn duy trì tính toàn vẹn của quy trình và tuân thủ các quy định về an toàn thực phẩm.