Việc mở rộng các dòng tế bào cho sản xuất thịt nuôi cấy phụ thuộc vào việc lựa chọn hệ thống bioreactor phù hợp. Chi phí khác nhau đáng kể giữa các bioreactor khuấy, sóng và giường cố định do sự khác biệt về đầu tư vốn, chi phí vận hành và khả năng mở rộng. Đây là những điều bạn cần biết:

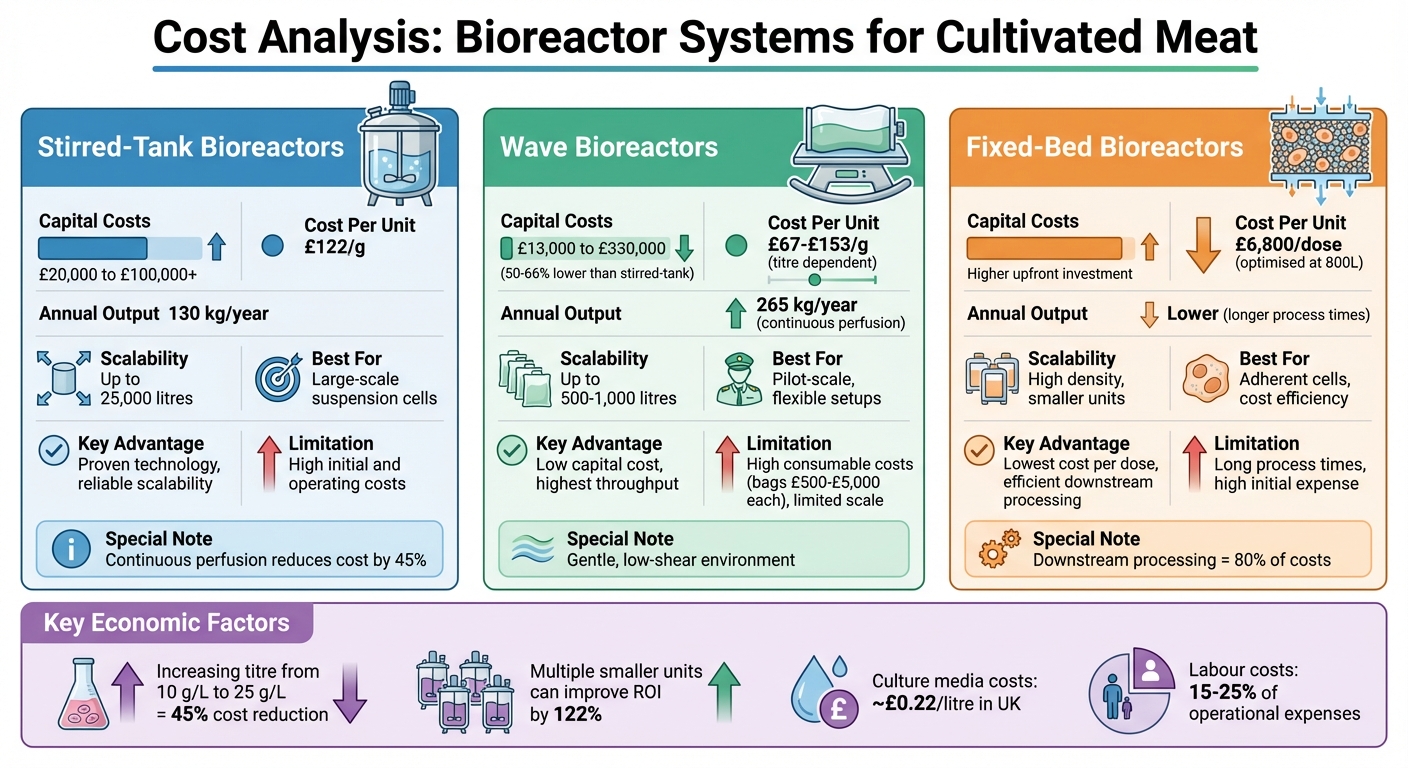

- Bioreactor Khuấy: Tốt nhất cho sản xuất quy mô lớn với các dòng tế bào treo. Chi phí ban đầu cao (£20,000 đến hàng trăm nghìn) nhưng khả năng mở rộng đã được chứng minh (lên đến 25,000 lít). Phương pháp truyền liên tục có thể giảm chi phí mỗi gram xuống 45%.

- Bioreactor Sóng: Điểm khởi đầu hợp lý (chi phí ban đầu thấp hơn 50–66% so với hệ thống khuấy). Lý tưởng cho quy mô nhỏ đến trung bình nhưng bị giới hạn trên 1,000 lít. Chi phí tiêu hao (e.g., túi sử dụng một lần từ £500–£5,000 mỗi cái) tăng chi phí dài hạn.

- Bioreactor Giường Cố Định: Phù hợp cho các tế bào bám dính, cung cấp chi phí thấp nhất cho mỗi liều ở quy mô lớn (£6,800 mỗi liều ở 800 lít). Đầu tư ban đầu cao nhưng hiệu quả trong việc giảm chi phí xử lý hạ nguồn.

So sánh nhanh

| Loại Bioreactor | Chi phí vốn | Chi phí mỗi đơn vị | Khả năng mở rộng | Tốt nhất cho | Hạn chế |

|---|---|---|---|---|---|

| Khuấy-tank | £20,000+ | £122/g | Lên đến 25,000 lít | Tế bào treo quy mô lớn | Chi phí ban đầu và vận hành cao |

| Sóng | £13,000–£330,000 | £67–£153/g | Lên đến 1,000 lít | Thiết lập linh hoạt, quy mô thí điểm | Chi phí tiêu hao cao, quy mô hạn chế |

| Cố định-Bed | Chi phí ban đầu cao hơn | £6,800/liều | Đơn vị nhỏ hơn, mật độ cao | Tế bào bám dính, hiệu quả chi phí | Thời gian xử lý lâu, chi phí ban đầu cao |

Điểm chính: Hệ thống bể khuấy chiếm ưu thế trong sản xuất quy mô lớn, trong khi các lò phản ứng sinh học dạng sóng lý tưởng cho các nỗ lực giai đoạn đầu.Hệ thống giường cố định vượt trội về hiệu quả chi phí cho các dòng tế bào bám dính. Lựa chọn phụ thuộc vào quy mô sản xuất, đặc tính dòng tế bào và hạn chế ngân sách.

So sánh Chi phí Bioreactor cho Sản xuất Thịt Nuôi: Chi phí Vốn, Chi phí Hoạt động và Khả năng Mở rộng

1. Bioreactor Khuấy

Chi phí Vốn

Đầu tư vào bioreactor khuấy không phải là việc nhỏ, với giá dao động từ £20,000 cho các đơn vị nhỏ hơn đến vài trăm nghìn bảng cho các hệ thống lớn hơn.[8] Lựa chọn vật liệu đóng vai trò lớn ở đây. Hệ thống thép không gỉ, có thể tái sử dụng, thường có chi phí cao gấp 2–3 lần so với các lựa chọn sử dụng một lần. Điều này chủ yếu do chi phí thêm của các bình thép và hệ thống Làm sạch Tại chỗ (CIP) và Khử trùng Tại chỗ (SIP) tích hợp.[1] Nhưng bản thân lò phản ứng không phải là chi phí lớn duy nhất.Chi phí liên quan đến cơ sở vật chất - như phòng sạch, hệ thống HVAC, nước để tiêm, và tiện ích - có thể chiếm hơn một nửa ngân sách tổng dự án.[4] Tại Vương quốc Anh, đáp ứng yêu cầu của Cơ quan Tiêu chuẩn Thực phẩm cho các cơ sở đạt tiêu chuẩn thực phẩm lại thêm một lớp chi phí khác. Các công cụ như

Chi Phí Vận Hành

Sau khi đầu tư ban đầu được thực hiện, chi phí vận hành hàng ngày trở thành một yếu tố quan trọng. Đối với hệ thống bể khuấy, các chi phí định kỳ lớn nhất là môi trường nuôi cấy, vật tư tiêu hao, và lao động. Tại Vương quốc Anh, chi phí môi trường nuôi cấy ước tính khoảng £0.22 mỗi lít.[6] Các hệ thống tái sử dụng mang lại lợi thế về chi phí ở đây, với chi phí vận hành thấp hơn 20–40% so với các định dạng sử dụng một lần, vì không cần phải mua túi dùng một lần liên tục.[1] Hệ thống bể khuấy cũng được hưởng lợi từ các giao thức đã được thiết lập tốt, có thể giảm lượng lao động cần thiết cho mỗi lô so với các thiết lập ít tự động hóa hơn. Tăng cường quy trình, chẳng hạn như các kỹ thuật truyền liên tục, có thể cắt giảm chi phí đáng kể. Ví dụ, các nghiên cứu cho thấy rằng các quy trình truyền liên tục trong bể khuấy có thể giảm chi phí mỗi gram khoảng 45% so với các phương pháp fed-batch truyền thống, nhờ vào năng suất tăng và giảm sử dụng môi trường trên mỗi đơn vị sinh khối.[4]

Khả năng mở rộng

Khi nói đến khả năng mở rộng, các bioreactor bể khuấy là tiêu chuẩn vàng.Chúng có sẵn trong các kích thước từ hệ thống quy mô nhỏ (1–5 lít) đến các đơn vị quy mô công nghiệp vượt quá 10.000–25.000 lít.[4][7] Một nghiên cứu mô hình hóa chi phí cho thấy rằng ở 1.000 lít , các hệ thống bể khuấy đạt được chi phí mỗi liều khoảng 12.000 USD, làm cho chúng kinh tế hơn so với các hệ thống khay đa bám dính.[3] Các quy trình tăng cường hơn nữa nâng cao khả năng mở rộng. Ví dụ, các quy trình truyền liên tục đã được chứng minh là gần như tăng gấp đôi sản lượng sản phẩm hàng năm (265 kg so với 130 kg) khi so sánh với quy trình fed-batch, đồng thời cắt giảm chi phí vốn 32% .[4]

Tương Thích Dòng Tế Bào

Các bể phản ứng sinh học khuấy trộn xuất sắc với các dòng tế bào thích nghi với huyền phù có thể xử lý lực cắt động lực học và phát triển mạnh trong môi trường trộn đều ở mật độ cao.[7] Đối với sản xuất thịt nuôi cấy, điều này bao gồm các tế bào myoblast thích nghi với huyền phù, tế bào vệ tinh hoặc tế bào gốc đa năng được nuôi trong môi trường không có huyết thanh. Tuy nhiên, các dòng tế bào nhạy cảm với lực cắt đòi hỏi sự trộn nhẹ nhàng hơn, điều này có thể hạn chế việc chuyển oxy và mật độ tế bào, cuối cùng làm tăng yêu cầu về môi trường và chi phí vận hành trên mỗi kilogram sinh khối.[7] Các dòng tế bào phụ thuộc vào bám dính cũng có thể được nuôi cấy trong các bể khuấy sử dụng vi hạt mang, nhưng điều này làm tăng độ phức tạp và chi phí tiêu hao, khiến chúng kém hiệu quả về chi phí so với các hệ thống giường cố định. Các dòng tế bào có thời gian nhân đôi nhanh và năng suất cụ thể cao có thể giảm thời gian lưu trú trong lò phản ứng và sử dụng môi trường, điều mà các mô hình kinh tế liên tục nhấn mạnh là các yếu tố chính trong việc giảm chi phí sản xuất.[4] [7]

2.Wave Bioreactors

Chi phí vốn

Wave bioreactors mang lại một điểm khởi đầu hợp lý hơn cho các nhà sản xuất thịt nuôi cấy, với chi phí ban đầu thấp hơn khoảng 50–66% so với các hệ thống bể khuấy có thể tái sử dụng [1]. Lợi thế chi phí này chủ yếu do thiết kế cơ khí đơn giản hơn - không cần các cánh khuấy phức tạp, động cơ truyền động, hoặc hệ thống làm sạch tích hợp. Tại Vương quốc Anh, các đơn vị wave bioreactor có giá từ £13,000 đến £330,000, tùy thuộc vào kích thước và mức độ tự động hóa [8]. Một yếu tố quan trọng khác thúc đẩy những khoản tiết kiệm này là việc sử dụng túi dùng một lần, loại bỏ nhu cầu về cơ sở hạ tầng làm sạch và tiệt trùng đắt đỏ. Đối với các công ty khởi nghiệp hoặc nhóm nghiên cứu làm việc với ngân sách hạn chế, khoản đầu tư ban đầu thấp hơn này khiến wave bioreactors trở thành lựa chọn hấp dẫn cho phát triển quy trình và sản xuất quy mô thí điểm.Ngoài ra, các nền tảng như

Chi Phí Vận Hành

Khi nói đến chi phí vận hành, các bioreactor dạng sóng kể một câu chuyện khác. Chi phí tiêu hao, đặc biệt là các túi sử dụng một lần có giá từ £500 đến £5,000 mỗi túi, góp phần vào chi phí dài hạn cao hơn [5]. Tuy nhiên, các hệ thống dạng sóng mang lại một số lợi ích vận hành. Chuyển động đung đưa nhẹ nhàng của chúng sử dụng ít năng lượng hơn so với khuấy cơ học của các hệ thống khác, và chúng thường yêu cầu ít nhân viên có kỹ năng để giám sát. Tuy nhiên, chi phí tiêu hao cao hơn cho mỗi lô hàng có nghĩa là chi phí vận hành dài hạn có xu hướng vượt quá các hệ thống tái sử dụng.

Khả năng mở rộng

Khả năng mở rộng là một lĩnh vực khác mà các bioreactor dạng sóng nổi bật - nhưng có một số hạn chế. Chúng hoạt động rất tốt ở quy mô nhỏ đến trung bình nhưng gặp khó khăn khi vượt quá 500–1.000 lít, vì chuyển động lắc trở nên kém hiệu quả ở các thể tích lớn hơn. Điều này làm cho hệ thống sóng trở nên lý tưởng cho phát triển quy trình, sản xuất quy mô thí điểm và sản xuất giai đoạn đầu, thay vì các hoạt động thương mại quy mô lớn. Một phương pháp "mở rộng quy mô" theo mô-đun - sử dụng nhiều đơn vị nhỏ hơn song song thay vì một bình lớn - có thể cải thiện lợi tức đầu tư lên đến 122% so với các chiến lược bioreactor đơn lớn truyền thống [2]. Ngoài ra, vì xử lý hạ nguồn thường chiếm khoảng 80% tổng chi phí sản xuất [2], việc chia sẻ thiết bị hạ nguồn giữa nhiều đơn vị có thể dẫn đến giảm chi phí hơn nữa.Đối với sản xuất thịt nuôi cấy, hồ sơ khả năng mở rộng này hỗ trợ mô hình sản xuất phân tán, nơi nhiều cơ sở nhỏ hơn giảm chi phí xây dựng và tăng cường khả năng phục hồi chuỗi cung ứng.

Tương thích Dòng Tế Bào

Bioreactor dạng sóng đặc biệt phù hợp cho các dòng tế bào thích nghi với môi trường treo và các nền văn hóa bán bám dính. Môi trường nhẹ nhàng, ít cắt của chúng duy trì khả năng sống sót cao của tế bào cho các loại tế bào như tế bào cơ bất tử, nguyên bào sợi và tế bào gốc đa năng [3]. Lựa chọn dòng tế bào có thể ảnh hưởng đáng kể đến chi phí sản xuất; ví dụ, tăng sản lượng sản phẩm từ 10 gram mỗi lít lên 25 gram mỗi lít có thể giảm chi phí hàng hóa bán ra khoảng 45% [4].Hành động trộn nhẹ nhàng của hệ thống sóng đặc biệt có lợi cho các dòng tế bào cần thời gian nuôi cấy dài hơn, vì nó giảm thiểu tổn thương tế bào và hạn chế nhu cầu thay đổi môi trường thường xuyên hoặc bổ sung yếu tố tăng trưởng đắt tiền. Mặc dù các dòng tế bào bám dính cũng có thể được nuôi cấy trong các lò phản ứng sinh học sóng sử dụng hạt vi mang, nhưng hệ thống giường cố định thường là một lựa chọn kinh tế hơn cho các loại tế bào này.

3. Lò Phản Ứng Sinh Học Giường Cố Định

Chi Phí Vốn

Lò phản ứng sinh học giường cố định yêu cầu khoản đầu tư ban đầu đáng kể do chi phí của thiết bị chuyên dụng và các bình chứa sử dụng một lần. Một ví dụ điển hình của điều này là hệ thống iCELLis®, một công nghệ giường cố định nổi tiếng. Ở quy mô lâm sàng 200 lít, chi phí ban đầu cho mỗi liều là £17,000. Con số này giảm xuống còn £8,500 mỗi liều ở 800 lít và giảm thêm xuống còn £6,800 mỗi liều sau khi tối ưu hóa quy trình sản xuất [3].Mặc dù các chi phí vốn này có vẻ cao, chúng trở nên dễ quản lý hơn ở quy mô sản xuất lớn hơn, nhờ vào hiệu quả của hệ thống trong việc xử lý thông lượng. Đối với các nhà sản xuất thịt nuôi cấy, các nền tảng như

Chi phí vận hành

Mặc dù có giá ban đầu cao hơn, các lò phản ứng sinh học giường cố định cung cấp chi phí thấp nhất cho mỗi liều khi so sánh với các hệ thống khác. Ví dụ, ở quy mô 800 lít, hệ thống iCELLis® sản xuất liều với giá £8,500 mỗi liều, thấp hơn đáng kể so với £10,200 mỗi liều cho các lò phản ứng sinh học treo [3] . Lợi thế chi phí này đến từ việc sử dụng vật liệu tốt hơn và giảm nhu cầu xử lý hạ nguồn.Trong sản xuất protein, các hệ thống giường cố định đạt chi phí £134 mỗi gram, trong khi các quy trình giường cố định liên tục giảm xuống còn £100 mỗi gram [4]. Tuy nhiên, chi phí phụ thuộc nhiều vào nồng độ sản phẩm. Ví dụ, khi nồng độ tăng lên 25 gram mỗi lít, chi phí giảm khoảng 45%. Ngược lại, giảm xuống 10 gram mỗi lít đẩy chi phí lên £156 mỗi gram [4]. Chi phí lao động, thường chiếm 15–25% chi phí vận hành trong sản xuất thịt nuôi cấy, cũng được giảm nhờ yêu cầu xử lý thấp hơn của các hệ thống giường cố định [1].

Khả năng mở rộng

Khả năng mở rộng là một lĩnh vực khác mà các hệ thống giường cố định nổi bật, mang lại lợi ích kinh tế thông qua tăng năng suất thay vì chỉ tăng kích thước tàu.Mặc dù hệ thống iCELLis® sản xuất ít liều hàng năm hơn so với các bioreactor treo - do thời gian xử lý lâu hơn và cố định sau khi gieo - nó vẫn nổi lên như là lựa chọn hiệu quả nhất về chi phí khi đo bằng chi phí trên mỗi liều [3] . Mật độ bề mặt cao của nó cho phép nuôi cấy quy mô lớn hiệu quả mà không cần các bình chứa khổng lồ. Ngoài ra, việc sử dụng nhiều đơn vị giường cố định nhỏ hơn chia sẻ thiết bị hạ nguồn có thể tăng lợi tức đầu tư lên 122% so với việc sử dụng một bioreactor lớn duy nhất [2]. Khả năng mở rộng này hỗ trợ các thiết lập sản xuất phân tán, không chỉ giảm chi phí xây dựng mà còn cải thiện tính linh hoạt của chuỗi cung ứng.

Tương Thích Dòng Tế Bào

Bioreactor giường cố định đặc biệt phù hợp cho các dòng tế bào bám dính cần một bề mặt để phát triển.Thiết kế giường đóng gói của họ tạo ra một môi trường có mật độ cao lý tưởng cho các tế bào động vật có vú, bao gồm cả tế bào sơ cấp và dòng tế bào gốc, được sử dụng rộng rãi trong sản xuất thịt nuôi cấy [3] . Môi trường có lực cắt thấp trong ma trận giường bảo vệ tế bào khỏi hư hại cơ học, làm cho các hệ thống này trở thành lựa chọn e

sbb-itb-ffee270

Các yếu tố chi phí của sản xuất thịt nuôi cấy

Ưu điểm và Nhược điểm

Việc lựa chọn hệ thống bioreactor phù hợp đòi hỏi cân bằng giữa đầu tư ban đầu, hiệu quả hoạt động và chi phí sản xuất. Dưới đây là cái nhìn chi tiết về điểm mạnh và điểm yếu của các hệ thống khác nhau để giúp hướng dẫn quyết định.

Bioreactor khuấy trộn là một lựa chọn đã được thiết lập với khả năng mở rộng đã được chứng minh, làm cho chúng trở thành lựa chọn đáng tin cậy cho nhiều ngành công nghiệp. Tuy nhiên, chúng đi kèm với chi phí ban đầu cao nhất (£41.2M) và chi phí cao nhất cho mỗi gram (£122) [4] . Mặc dù các thông số điều khiển của chúng được hiểu rõ, chúng yêu cầu các chuỗi lên men hạt giống dài hơn và có công suất sản xuất hàng năm thấp hơn (130 kg mỗi năm) [4].

Các lò phản ứng sinh học giường cố định nổi bật với hiệu quả chi phí trên mỗi liều, với chi phí tối ưu khoảng £6,800 [3]. Chúng vượt trội trong xử lý hạ nguồn, một yếu tố quan trọng vì chi phí hạ nguồn có thể chiếm khoảng 80% tổng chi phí sản xuất cho các sản phẩm có giá trị cao [2]. Tuy nhiên, thời gian xử lý lâu hơn của chúng giới hạn số lượng lô sản xuất hàng năm [3].

Các lò phản ứng sinh học sóng và hệ thống truyền dịch liên tục đạt được sự cân bằng với yêu cầu vốn thấp hơn (£28M) và chi phí thấp nhất trên mỗi gram (£67/g), trong khi đạt được thông lượng cao nhất (265 kg/năm) [4]. Tuy nhiên, sự phức tạp trong vận hành và độ nhạy cảm với nồng độ sản phẩm có thể gây ra thách thức. Ví dụ, sự giảm nồng độ từ 25 g/L xuống 10 g/L có thể làm tăng chi phí lên khoảng £153/g [4].

Việc lựa chọn bioreactor cuối cùng phụ thuộc vào các yếu tố như quy mô sản xuất, đặc tính của dòng tế bào và nồng độ đạt được.

Đây là một so sánh nhanh về các chỉ số chính:

| Loại Bioreactor | Chi Phí Vốn | Chi Phí Mỗi Đơn Vị | Sản Lượng Hàng Năm | Lợi Thế Chính | Hạn Chế Chính |

|---|---|---|---|---|---|

| Khuấy-Tank | £41.2M | £122/g | 130 kg/năm | Đáng tin cậy và có thể mở rộng với công nghệ đã được chứng minh | Chi phí vốn và vận hành cao |

| Giường Cố Định | CAPEX Cao Hơn | ~£8,000/liều (tối ưu hóa) | Thấp hơn (do quá trình dài hơn) | Xử lý hạ nguồn hiệu quả, chi phí liều thấp | Thời gian quá trình dài, đầu tư ban đầu cao |

| Truyền Liên Tục | £28M | £67/g | 265 kg/năm | Chi phí thấp mỗi gram, thông lượng cao nhất | Phức tạp để vận hành, nhạy cảm với thay đổi nồng độ |

Kết luận

Hiệu quả chi phí của các bioreactor phụ thuộc nhiều vào quy mô sản xuất.Đối với sản xuất thương mại quy mô lớn, hệ thống bể khuấy liên tục nổi bật, với chi phí sản xuất khoảng £68 mỗi gram so với £124 mỗi gram trong hệ thống fed-batch, với sản lượng hàng năm ấn tượng là 265 kg [4].

Đối với các cơ sở R&D giai đoạn đầu và quy mô thí điểm, các bioreactor dạng sóng cung cấp một giải pháp thực tế. Chi phí ban đầu thấp hơn và thiết lập nhanh chóng khiến chúng trở nên lý tưởng cho các công ty khởi nghiệp tại Vương quốc Anh với ngân sách hạn chế. Tương tự, các hệ thống giường cố định tối ưu hóa có thể giảm chi phí mỗi đơn vị bằng cách hỗ trợ mật độ tế bào cao và hợp lý hóa quy trình xử lý hạ nguồn [3]. Những phương pháp này cho phép các công ty nhỏ hơn giảm thiểu rủi ro tài chính trong khi hoàn thiện các dòng tế bào và quy trình của họ.

Khi mở rộng quy mô, việc sử dụng nhiều bioreactor nhỏ hơn có thể cải thiện đáng kể lợi nhuận.Ví dụ, ROI tăng 122% khi chi phí hạ nguồn chiếm tới 80% tổng chi phí sản xuất [2]. Chiến lược này cũng giúp giảm chi phí vốn và diện tích tổng thể của cơ sở.

Trên tất cả các hệ thống, những tiến bộ như mật độ tế bào cao hơn, cải thiện nồng độ, và thời gian xử lý ngắn hơn đóng vai trò quan trọng trong việc cắt giảm chi phí. Ví dụ, tăng nồng độ từ 10 g/L lên 25 g/L có thể giảm một nửa chi phí sản xuất [4]. Những cân nhắc kinh tế này là chìa khóa cho các nhà sản xuất nhằm chọn hệ thống phù hợp nhất với nhu cầu của họ.

Câu hỏi thường gặp

Tôi nên cân nhắc điều gì khi chọn một bioreactor cho sản xuất thịt nuôi cấy?

Khi chọn một bioreactor cho sản xuất thịt nuôi cấy, có một số yếu tố quan trọng cần cân nhắc.Những điều này bao gồm nhu cầu cụ thể của dòng tế bào của bạn, quy mô sản xuất dự kiến, và chi phí liên quan. Mỗi loại bioreactor cung cấp các mức độ hiệu quả, khả năng mở rộng và tương thích khác nhau, vì vậy điều quan trọng là phải phù hợp thiết bị với yêu cầu độc đáo của dự án của bạn.

Quan trọng không kém là tìm nguồn thiết bị đáng tin cậy.

Sự khác biệt về chi phí vận hành giữa các bioreactor khuấy, sóng và giường cố định là gì?

Chi phí vận hành khác nhau rất nhiều giữa các bioreactor khuấy, sóng và giường cố định do sự khác biệt trong thiết kế, khả năng mở rộng và cách chúng sử dụng tài nguyên.Các bể phản ứng sinh học khuấy trộn thường được sử dụng và thường kinh tế cho sản xuất quy mô lớn. Tuy nhiên, chúng thường yêu cầu tiêu thụ năng lượng cao hơn để trộn và duy trì nhiệt độ. Ngược lại, các bể phản ứng sinh học dạng sóng dễ vận hành hơn và có xu hướng sử dụng ít năng lượng hơn, làm cho chúng trở thành lựa chọn tốt cho các thiết lập quy mô nhỏ hơn hoặc phát triển giai đoạn đầu. Các bể phản ứng sinh học dạng giường cố định, mặc dù có chi phí ban đầu cao hơn do vật liệu chuyên dụng, có thể cung cấp sử dụng tài nguyên hiệu quả và bảo trì thấp hơn theo thời gian.

Khi thiết lập các quy trình nuôi cấy, điều quan trọng là cân nhắc các yếu tố chi phí này so với các yêu cầu đặc biệt của dòng tế bào và mục tiêu sản xuất của bạn. Các công cụ như

Những thách thức về khả năng mở rộng của các lò phản ứng sinh học dạng sóng so với các hệ thống khác là gì?

Các lò phản ứng sinh học dạng sóng được ưa chuộng nhờ thiết kế đơn giản và giá cả phải chăng, đặc biệt trong các hoạt động quy mô nhỏ. Tuy nhiên, chúng có thể gặp phải trở ngại khi mở rộng quy mô. Khi thể tích tăng lên, các vấn đề như hiệu quả trộn giảm và khả năng chuyển oxy hạn chế có thể phát sinh. Những thách thức này có thể ảnh hưởng đến sự phát triển của tế bào và năng suất tổng thể khi chuyển sang các hệ thống lò phản ứng sinh học lớn hơn.

Trong trường hợp sản xuất thịt nuôi cấy, việc lựa chọn hệ thống lò phản ứng sinh học lý tưởng là tìm kiếm sự cân bằng phù hợp giữa khả năng mở rộng, chi phí và nhu cầu đặc biệt của các dòng tế bào của bạn. Đánh giá kỹ lưỡng các yếu tố này là rất quan trọng để đạt được hiệu suất đáng tin cậy ở quy mô sản xuất lớn hơn.