ISO-Reinraumklassifikationen sind entscheidend für die Aufrechterhaltung der Luftreinheit bei der Produktion von kultiviertem Fleisch, um Produktsicherheit zu gewährleisten und Kontaminationsrisiken zu minimieren. Hier ist ein kurzer Überblick darüber, wie diese Standards angewendet werden:

- ISO 14644-1:2015 definiert Reinraumklassen basierend auf den Grenzwerten für luftgetragene Partikel (0,1–5 µm), von ISO Klasse 1 (am saubersten) bis ISO Klasse 9 (am wenigsten streng).

- Die Produktion von kultiviertem Fleisch erfordert typischerweise:

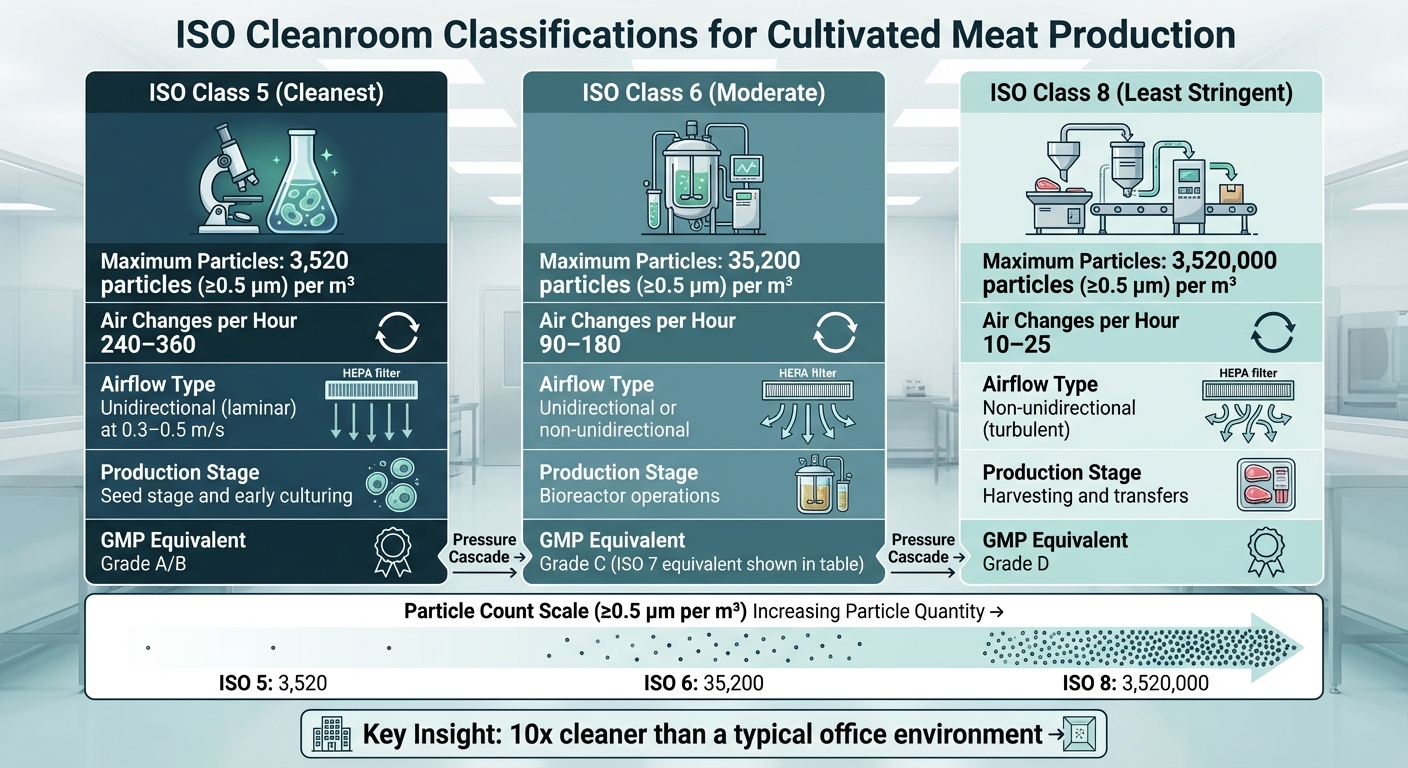

- ISO Klasse 5: Für die Saatphase und frühe Kultivierung, erlaubt bis zu 3.520 Partikel (≥0,5 µm) pro Kubikmeter.

- ISO Klasse 6: Für Bioreaktoroperationen, erlaubt bis zu 35.200 Partikel (≥0,5 µm).

- ISO Klasse 8: Für Ernte und Transfers, mit einem Limit von 3.520.000 Partikeln (≥0,5 µm).

- HEPA-Filter, Luftstromkontrolle und Druckkaskaden erhalten die Sauberkeit. Höhere Luftwechselraten ( e.g., 240–360 pro Stunde für ISO Klasse 5) werden in strengeren Umgebungen verwendet.

- Reinräume sind entscheidend für kultiviertes Fleisch, da Kontamination Chargen zerstören kann, was zu finanziellen Verlusten und Sicherheitsbedenken führt.

Das Gleichgewicht zwischen der Nutzung von Reinräumen und geschlossenen Bioreaktorsystemen kann Kosten senken und gleichzeitig Sicherheitsstandards erfüllen. Geschlossene Systeme minimieren beispielsweise die Abhängigkeit von teuren ISO 5-Umgebungen, was die Produktion kosteneffizienter macht.

Wichtige Erkenntnis: Reinraumklassifikationen und ordnungsgemäße Umweltkontrollen sind entscheidend für eine sichere, effiziente Produktion von kultiviertem Fleisch, insbesondere in risikoreichen Phasen wie der Zellbesamung.

ISO Reinraumklassen für kultiviertes Fleisch

ISO Reinraumklassifikationen für Produktionsstufen von kultiviertem Fleisch

Die Produktion von kultiviertem Fleisch basiert auf drei Haupt-ISO-Reinraumklassifikationen - Klasse 5, Klasse 6 und Klasse 8.Jedes ist darauf ausgelegt, spezifische Kontaminationsrisiken während verschiedener Produktionsstufen zu adressieren, was sowohl die Produktsicherheit als auch die Betriebskosten beeinflusst.

Um diese Standards aufrechtzuerhalten, verwenden Einrichtungen oft ein geschichtetes Raumdesign, das Druckkaskaden erzeugt, um zu verhindern, dass kontaminierte Luft in kritische Bereiche eindringt [9]. Dr. Heiko Baumgartner betont, dass "Klassen 5 bis 7 hauptsächlich in der Lebensmittelproduktion verwendet werden" [9], was ihre Bedeutung in der Herstellung von kultiviertem Fleisch unterstreicht. Nachfolgend finden Sie eine Aufschlüsselung, wie jede ISO-Klasse auf diesen Prozess angewendet wird.

ISO-Klasse 5: Saatphase und frühe Kultivierung

ISO-Klasse 5 repräsentiert die sauberste Umgebung in der Produktion von kultiviertem Fleisch und erlaubt nicht mehr als 3.520 Partikel (≥0,5 µm) pro Kubikmeter [5][7]. In der Saatphase kann selbst die kleinste Kontamination die gesamte Charge gefährden.

Um dieses Maß an Sauberkeit zu erreichen, verwenden Einrichtungen unidirektionalen (laminaren) Luftstrom mit Geschwindigkeiten von 0,3–0,5 m/s, kombiniert mit 240–360 Luftwechseln pro Stunde [8][3][5]. Diese Bedingungen entsprechen den EU-GMP-Standards der Klasse A/B (im Ruhezustand) [5]. Die hohe Luftwechselrate sorgt für eine kontinuierliche Entfernung von Partikeln und erhält die Sterilität während kritischer Vorgänge wie Zellbesamung und -handhabung.

ISO Klasse 6: Bioreaktor-Betrieb

ISO Klasse 6 Reinräume sind weniger streng als Klasse 5 und erlauben bis zu 35.200 Partikel (≥0,5 µm) pro Kubikmeter. Diese Zonen arbeiten mit 90–180 Luftwechseln pro Stunde, was eine Balance zwischen strenger Kontrolle und praktischer Nutzbarkeit bietet [5][7][8][3].Sowohl unidirektionale als auch nicht-unidirektionale Luftströmungsmethoden können eingesetzt werden [8][3].

GOOD Meat Inc. hob in ihrem FDA-Beratungsdossier hervor, dass ihre Zellvermehrungsprozesse in Reinräumen mit HEPA-Filtern und Differenzdrucksystemen stattfinden, die den biopharmazeutischen Standards entsprechen [6]. Dies zeigt, wie ISO-Klasse 6-Umgebungen das großflächige Zellwachstum unterstützen und gleichzeitig die Sauberkeit aufrechterhalten.

ISO-Klasse 8: Ernte und Transfers

ISO-Klasse 8 ist die am wenigsten restriktive Klassifizierung, die in der Produktion von kultiviertem Fleisch verwendet wird, und erlaubt bis zu 3.520.000 Partikel (≥0,5 µm) pro Kubikmeter [5][7]. Trotz dieser höheren Schwelle bleibt sie deutlich sauberer als eine typische Büroumgebung [7]. Diese Bereiche werden für nachgelagerte Prozesse wie Ernte, Formulierung und Nacherntebehandlung verwendet.

Im November 2021 stellte Mosa Meat fest, dass "der Fleischernteprozess ... wahrscheinlich in einem [International Standards Organisation] ISO Klasse 8 Bereich stattfinden würde" [6]. Diese Zonen erfordern nur 10–25 Luftwechsel pro Stunde und basieren auf nicht-unidirektionalem (turbulentem) Luftstrom [8]. Obwohl sie kostengünstiger sind, bieten sie dennoch ausreichenden Schutz gegen Umweltkontaminanten während der Endproduktbehandlung.

| ISO-Klassifizierung | Maximale Partikel (≥0.5 µm/m³) | Luftwechsel pro Stunde | Typische Phase der kultivierten Fleischproduktion |

|---|---|---|---|

| ISO Klasse 5 | 3.520 | 240–360 | Keimphase und frühe Kultivierung |

| ISO Klasse 6 | 35.200 | 90–180 | Bioreaktor-Betrieb |

| ISO Klasse 8 | 3.520.000 | 10–25 | Ernte und Transfers |

Anforderungen an Luftfiltration und Umweltkontrolle

ISO-Reinraumstandards erfordern präzise Luftfiltration, kontrollierten Luftstrom und stabile Umweltbedingungen, um die Partikelkonzentration während der Produktion von kultiviertem Fleisch innerhalb akzeptabler Grenzen zu halten. Diese Systeme sind sorgfältig in das Gesamtdesign der Anlage integriert, um strenge ISO-Klassifikationen zu erfüllen.

HEPA-Filter für Luftqualität

HEPA (High-Efficiency Particulate Air) Filter sind dafür ausgelegt, Partikel so klein wie 0,3 µm zu erfassen [3]. In ISO-Klasse 5 Umgebungen - die häufig für Saatgutphasenoperationen verwendet werden - bedecken HEPA-Filter oft die gesamte Decke und ermöglichen einen unidirektionalen (laminaren) Luftstrom. Dieser Luftstrom bewegt sich mit Geschwindigkeiten zwischen 0,3 m/s und 0,5 m/s nach unten und fegt Partikel effektiv durch bodennahe Abluftöffnungen hinaus [3].

In weniger strengen Bereichen, wie ISO-Klasse 7 und 8 Räumen, werden typischerweise nicht-unidirektionale (turbulente) Luftstromsysteme verwendet. Diese Bereiche verlassen sich auf höhere Luftwechselraten, um Partikel zu entfernen. Beispielsweise erfordern ISO-Klasse 5 Räume 240–360 Luftwechsel pro Stunde, während ISO-Klasse 8 Räume nur 10–25 Luftwechsel pro Stunde benötigen [3].

Luftwechsel, Druckkaskaden und Überwachung

Luftwechselraten sind nicht universell anwendbar. HVAC-Spezialisten berechnen sie basierend auf Faktoren wie Raumgröße, der von Geräten erzeugten Wärme und der Anzahl der anwesenden Personen, anstatt generische Standards anzuwenden [3]. Druckkaskaden sind eine weitere wichtige Maßnahme, um sicherzustellen, dass sauberere Zonen einen höheren Luftdruck aufrechterhalten, um Luft in weniger saubere Bereiche zu drücken und das Kontaminationsrisiko zu verringern. Schleusen und Umkleideräume dienen als physische Barrieren zwischen Zonen mit unterschiedlichen ISO-Klassifikationen [3].

Um die Druckintegrität zu bewahren, müssen Übergänge zwischen angrenzenden ISO-Klassen sorgfältig verwaltet werden [3].Echtzeitüberwachung, wie in ISO 14644-2:2015 beschrieben, verwendet Lichtstreuende Luftgetragene Partikelzähler (LSAPC), um sicherzustellen, dass die Partikelkonzentrationen innerhalb der festgelegten Grenzen bleiben [1]. Zusätzlich bietet das statistische Modell der ISO 14644-1:2015 ein 95%iges Vertrauensniveau, dass mindestens 90% der Reinraumbereiche die Klassengrenzen einhalten [2].

Temperatur- und Feuchtigkeitskontrolle

Luftstrommanagement arbeitet Hand in Hand mit der Aufrechterhaltung stabiler Temperatur- und Feuchtigkeitsniveaus, die das Partikelverhalten und die Filtrationsleistung erheblich beeinflussen. Während ISO 14644-1 keine spezifischen Temperatur- oder Feuchtigkeitseinstellungen vorschreibt, sind diese Faktoren entscheidend für die Optimierung der Filtrationseffizienz [2]. HLK-Systeme müssen die durch Bioreaktoren und Personal erzeugte Wärme berücksichtigen, um konsistente Bedingungen sicherzustellen [3].

Vor der Durchführung von Partikelzähltests sollten Temperatur und Luftfeuchtigkeit stabilisiert werden, um Störungen der ISO-Klassifizierungsergebnisse zu vermeiden [2]. Diese Umweltkontrollen müssen während der Planungs- und Bauphasen der Anlage integriert werden, wie in ISO 14644-4 festgelegt, mit maßgeschneiderten Anpassungen, um den einzigartigen Anforderungen der Produktion von kultiviertem Fleisch gerecht zu werden [4].

ISO-Standards in der Bioprozessierung von kultiviertem Fleisch

ISO-Reinraumklassifikationen spielen eine entscheidende Rolle in der Produktion von kultiviertem Fleisch, indem sie den Bedürfnissen jeder Phase entsprechen, um Sauberkeit zu gewährleisten, Kontamination zu verhindern und Sicherheit zu gewährleisten. Diese Standards bieten einen Rahmen für die Aufrechterhaltung strenger Umweltkontrollen während des gesamten Prozesses.

Proliferations- und Wachstumsphasen

Während der Proliferationsphase, in der sich Zellen schnell vermehren, ist die Aufrechterhaltung einer sterilen Umgebung von größter Bedeutung.ISO Klasse 5 Reinräume, die dem GMP-Grad A/B in der pharmazeutischen Herstellung entsprechen, werden häufig für Saatgutphasenoperationen und frühe Zellkultivierung verwendet [11] [13].

Die Einhaltung dieser Standards ist unerlässlich. Dean Joel Powell hebt hervor, dass kultiviertes Fleisch, das unter sterilen Bedingungen produziert wird, pharmazeutischen Standards entspricht und das Risiko durch Krankheitserreger wie Salmonellen, Campylobacter und pathogene E. coli[6] erheblich reduziert.

Trotz dieser Maßnahmen bleibt Kontamination eine Herausforderung. Branchenberichte zeigen eine durchschnittliche Kontaminationsausfallrate von 11,2%, die bei großangelegten Operationen auf 19,5% ansteigt. Im Gegensatz dazu meldeten biopharmazeutische Einrichtungen - erfahren mit ISO-Protokollen - nur 3.2% Kontaminationsausfälle im Jahr 2022 [6] .

Um Sterilität mit Kosteneffizienz in Einklang zu bringen, übernehmen viele Einrichtungen ein "Raum-im-Raum"-Design. Dieser Ansatz platziert einen ISO 5-Kern innerhalb von Zonen mit geringerer Sauberkeit (ISO 6 oder 7) und nutzt Druckkaskaden, um den Luftstrom von saubereren Bereichen zu weniger kritischen Zonen zu lenken, wodurch Kreuzkontaminationen minimiert werden[9]. Für zusätzlichen Schutz können Einrichtungen trennende Geräte wie Reinlufthauben oder Isolatoren verwenden, wie in ISO 14644-7 spezifiziert[4][12].

Sobald die Proliferationsphase die zelluläre Integrität sichert, wechselt der Prozess zur Ernte, wo ISO Klasse 8-Umgebungen übernehmen.

Ernte und Nacherntebehandlung

Die Erntephase, in der Zellen nach der Reifung gesammelt werden, erfolgt in ISO Klasse 8 Reinräumen, die GMP Klasse D [13] entsprechen. In diesem Stadium sind die Zellen stabiler und weniger anfällig für Kontaminationen im Vergleich zu früheren Wachstumsphasen. ISO 8-Umgebungen erfordern weniger Luftwechsel - 10–25 pro Stunde - im Vergleich zu den 240–360, die für ISO 5-Räume benötigt werden [8] .

Diese Reinräume reduzieren luftgetragene Partikel um den Faktor zehn im Vergleich zu Standardbüroumgebungen und halten weniger als 3.520.000 Partikel (≥0,5 µm)[15]. Diese kontrollierte Umgebung gewährleistet die Produktqualität während der Transfers und der anfänglichen Verarbeitung.

ISO 14698-1 bietet Richtlinien zur Kontrolle von Biokontaminationen, einschließlich Überwachungssystemen zur Erkennung von Bakterien und Sporen, die die Produktsicherheit beeinträchtigen könnten[10]. Die behördliche Aufsicht ändert sich auch in dieser Phase. In den Vereinigten Staaten überwacht die FDA die Vermehrungs- und Wachstumsphasen, während die USDA-FSIS die Ernte und die anschließende Verarbeitung überwacht[14].

Bekleidungs- und Arbeitsablaufprotokolle

Die Einhaltung der Reinraumnormen hängt auch stark von den Personalprotokollen ab. ISO 14644-5:2025 legt Anforderungen für Reinraumbetriebe fest, wobei der Schwerpunkt auf der Bewegung von Personen und Materialien liegt, um die Integrität der Kulturen zu bewahren[4].

Richtige Bekleidung ist entscheidend, um Kontaminationen durch menschliche Quellen wie Hautzellen oder Mikroorganismen zu verhindern. Materialien, die für das Ankleiden verwendet werden, müssen mit der ISO-Klasse der spezifischen Zone kompatibel sein, wie in ISO 14644-18:2023[4] beschrieben. Schleusen und Ankleideräume fungieren als Barrieren, die sicherstellen, dass keine Verunreinigungen zwischen Zonen mit unterschiedlichen Sauberkeitsstufen übertragen werden.

Schulung ist ein weiterer kritischer Bestandteil. Gemäß ISO 14698-1 Anhang G müssen die Mitarbeiter nicht nur die Ankleidetechniken beherrschen, sondern auch die mit Kontamination verbundenen Risiken und die Gründe hinter den Protokollen verstehen[10]. Dieses Wissen fördert Wachsamkeit und reduziert Verfahrensfehler, die ganze Produktionschargen gefährden könnten.

| ISO-Klasse | GMP-Äquivalent | Typische Bioprozessstufe | Luftwechsel pro Stunde |

|---|---|---|---|

| ISO 5 | Klasse A/B | Seed-Phase, Frühe Kultivierung | 240–360 |

| ISO 7 | Klasse C | Bioreaktor-Betrieb | 30–60 |

| ISO 8 | Klasse D | Ernte, Nacherntebehandlung | 10–25 |

| ISO 9 | N/A | Allgemeine Einrichtung/Unterstützungszonen | Variabel |

sbb-itb-ffee270

Reinräume vs. Geschlossene Systeme: Kosten und Effizienz

Bei der Entscheidung über die ISO-Klassifizierung für die Produktion geht es nicht nur darum, die Anforderungen an die Biosicherheit zu erfüllen.Die Entscheidungen, die Sie treffen, haben auch erhebliche Kosten- und Effizienzimplikationen, die den kommerziellen Erfolg beeinflussen können.

Reinraumkonstruktion und Wartungskosten

Der Bau von ISO-konformen Reinräumen ist keine geringe Investition. Die Kosten können je nach Klassifizierungsstufe und technischen Spezifikationen von £600 bis £12,000 pro m² reichen [16]. Um dies ins rechte Licht zu rücken: Der Bau eines Reinraums kann bis zu zehnmal teurer sein als die Einrichtung eines nicht klassifizierten Raums für geschlossene Prozesse [17].

"Es kann zehnmal teurer sein - ungefähr $1,500 pro Quadratfuß - einen Reinraum zu bauen im Vergleich zu einem nicht klassifizierten Raum." – Sebastian Bohn, Sub Market Leader, Alternative Proteins, CRB [17]

Einer der größten Kostenfaktoren ist das HVAC-System, das 25%–50% der Gesamtausgaben ausmachen kann. Zum Beispiel erfordert ein ISO 6-Reinraum die Konditionierung von mehr als dem doppelten Luftvolumen, das für eine ISO 8-Umgebung benötigt wird [18]. Und das ist noch nicht alles - Ausgaben wie Überwachungssysteme (im Bereich von £400 bis £16,000+) und spezialisierte Merkmale wie Verriegelungen oder maßgeschneiderte Bodenbeläge werden oft in den ursprünglichen Angeboten nicht berücksichtigt [18].

Vorteile geschlossener Bioreaktorsysteme

Geschlossene Bioreaktorsysteme bieten eine kostengünstigere Alternative zu Reinräumen und verbessern gleichzeitig die Biosicherheit. Diese Systeme ermöglichen die Zellkultivierung in versiegelten Gefäßen, wodurch der Bedarf an ISO-zertifizierten Umgebungen reduziert wird [17].Diese Vorgehensweise senkt nicht nur die Baukosten, sondern erhöht auch die Sicherheit durch Funktionen wie Dampfsterilisation und Minimierung der Öffnungen von Behältern während der Probenahme.

Dean Joel Powell vom The Good Food Institute Asien-Pazifik hat darauf hingewiesen, dass klassifizierte Reinräume nicht für jeden Produktionsschritt erforderlich sind, wenn die Ausrüstung als geschlossenes System konzipiert ist. Dies ist besonders relevant für Produzenten von kultiviertem Fleisch, die die Kosten bei etwa £11 pro Kilogramm halten möchten, ein krasser Gegensatz zu den £40,000 pro Kilogramm , die typisch für die biopharmazeutische Produktion sind [6].

Durch den Einsatz geschlossener Systeme können Produzenten ein Gleichgewicht zwischen Erschwinglichkeit und Sicherheit erreichen, was es zu einer praktischen Wahl für die Skalierung der Produktion macht.

Kosten und Compliance ausbalancieren

Ein hybrider Ansatz - die Kombination von geschlossenen Systemen mit gezieltem Einsatz von Reinräumen - kann helfen, Kosten zu optimieren und gleichzeitig die Einhaltung von Vorschriften sicherzustellen. Beispielsweise könnten Einrichtungen geschlossene Systeme für die meisten Bioprozessschritte verwenden und Reinräume für risikoreiche Phasen wie die Saatkultur reservieren. Dieser Ansatz könnte die Abhängigkeit von kostspieligen ISO 5-Umgebungen verringern, die in der Regel 240–360 Luftwechsel pro Stunde erfordern [8][19] .

Verschiedene Unternehmen haben unterschiedliche Ansätze zu diesem Gleichgewicht gewählt. GOOD Meat Inc. verwendet beispielsweise Reinräume mit HEPA-Filtern und differenziellem Luftdruck und folgt biopharmazeutischen Standards für ihren gesamten Prozess [6].Auf der anderen Seite hat Mosa Meat vorgeschlagen, dass die Ernte in einem ISO-Klasse-8-Bereich stattfinden könnte, der am wenigsten strenge Klassifizierung, während UPSIDE Foods sich für "saubere Ausrüstung" in temperaturkontrollierten Bedingungen für einige Operationen entschieden hat [6].

Letztendlich müssen die Produzenten die Kompromisse sorgfältig abwägen. Geschlossene Systeme können sowohl die Kapital- als auch die Betriebskosten erheblich senken und gleichzeitig potenziell bessere Biosicherheits-Ergebnisse liefern. Dies macht sie zu einer attraktiven Option für viele in der kultivierten Fleischindustrie.

Fazit

ISO-Reinraumklassifikationen spielen eine entscheidende Rolle bei der Kontrolle von Kontaminationen während der Produktion von kultiviertem Fleisch.Für den Betrieb in der Saatgutphase ist es in der Regel notwendig, eine ISO-Klasse-5-Umgebung mit 240–360 Luftwechseln pro Stunde aufrechtzuerhalten, während ISO-Klasse-8-Bedingungen für Erntephasen im Allgemeinen ausreichend sind [8]. Obwohl es technisch möglich ist, pharmazeutische Sterilität zu erreichen - das vollständige Entfernen von Krankheitserregern -, sind die damit verbundenen Kosten hoch. Zum Vergleich: Die Produktion von monoklonalen Antikörpern kostet etwa 40.000 £ pro Kilogramm, während kultiviertes Fleisch etwa 11 £ pro Kilogramm erreichen muss, um kommerziell rentabel zu bleiben [6]. Diese finanziellen Einschränkungen unterstreichen die Bedeutung anpassungsfähiger Kontaminationskontrollstrategien.

Branchenführer zeigen bereits, wie maßgeschneiderte Reinraumdesigns und geschlossene Systemansätze innerhalb bestehender regulatorischer Rahmenbedingungen funktionieren können [6]. Dieses Gleichgewicht zwischen Reinraumanforderungen und geschlossenen Systemen unterstreicht die Bedeutung der ISO-Richtlinien in der Produktion von kultiviertem Fleisch.

Der Schlüssel zum Erfolg liegt in der strategischen Umsetzung. Einrichtungen können geschlossene Systeme für die Mehrheit der Bioprozessschritte mit selektiver Reinraumnutzung für Hochrisikostufen kombinieren. Dieser Ansatz hilft, die Biosicherheit aufrechtzuerhalten und gleichzeitig sowohl Kapital- als auch Betriebskosten zu verwalten. Da die Branche auf lebensmitteltaugliche Good Cell Culture Practices (GCCP) zusteuert, werden solche risikobasierten Strategien zunehmend entscheidend sein, um regulatorische Anforderungen zu erfüllen und die kommerzielle Rentabilität sicherzustellen [6]. Für detailliertere Anleitungen zur Optimierung von Reinräumen in der Produktion von kultiviertem Fleisch besuchen Sie

FAQs

Was sind die Vorteile der Verwendung von ISO Klasse 5 Reinräumen in der Produktion von kultiviertem Fleisch?

ISO Klasse 5 Reinräume bieten eine Umgebung mit streng regulierten Partikelkonzentrationen, die einen extrem sauberen und kontrollierten Raum gewährleisten. Dieses Maß an Präzision ist entscheidend für die Aufrechterhaltung der Sterilität und die Reduzierung von Kontaminationsrisiken während kritischer aseptischer Prozesse in der Produktion von kultiviertem Fleisch.

Die Einhaltung der ISO Klasse 5 Standards hilft Einrichtungen, die Produktintegrität zu wahren, empfindliche Zellkulturen zu schützen und strenge Biosicherheits- und Hygieneregelungen einzuhalten. In der Produktion von kultiviertem Fleisch kann selbst die kleinste Kontamination den gesamten Prozess stören, was solche Kontrollen unverzichtbar macht.

Wie senken geschlossene Bioreaktorsysteme die Produktionskosten in Einrichtungen für kultiviertes Fleisch?

Geschlossene Bioreaktorsysteme spielen eine Schlüsselrolle bei der Senkung der Produktionskosten, indem sie das Kontaminationsrisiko drastisch reduzieren. Dies bedeutet weniger häufige Reinigung und Sterilisation, was sowohl Zeit als auch Ressourcen spart.

Diese Systeme bieten auch streng kontrollierte Wachstumsbedingungen, die eine effiziente Nutzung von Eingaben wie Wachstumsmedien und Energie ermöglichen. Durch die Steigerung der Effizienz und die Begrenzung von Abfall machen geschlossene Bioreaktoren die Produktion von kultiviertem Fleisch erschwinglicher und leichter skalierbar.

Warum ist die Luftwechselrate entscheidend für die Aufrechterhaltung der Reinraumnormen in der Produktion von kultiviertem Fleisch?

Die Luftwechselrate spielt eine Schlüsselrolle bei der Aufrechterhaltung der Reinraumnormen in der Produktion von kultiviertem Fleisch. Sie sorgt für eine effiziente Kontrolle von luftgetragenen Partikeln und Mikroorganismen, indem die Luft im Reinraum häufig ausgetauscht wird.

Dieser Prozess reduziert Kontaminationsrisiken und hilft, die notwendige ISO-Reinheitsklassifikation aufrechtzuerhalten.Konstante Luftzirkulation schützt nicht nur die Biosicherheit, sondern auch die Produktqualität, indem sie ideale Bedingungen für die Kultivierung von Fleischzellen schafft und gleichzeitig strenge Branchenanforderungen erfüllt.