Klasifikasi bilik bersih ISO adalah penting untuk mengekalkan kebersihan udara semasa pengeluaran daging yang ditanam, memastikan keselamatan produk dan meminimumkan risiko pencemaran. Berikut adalah gambaran ringkas tentang bagaimana piawaian ini digunakan:

- ISO 14644-1:2015 mentakrifkan kelas bilik bersih berdasarkan had zarah udara (0.1–5 µm), dari ISO Kelas 1 (paling bersih) hingga ISO Kelas 9 (paling longgar).

- Pengeluaran daging yang ditanam biasanya memerlukan:

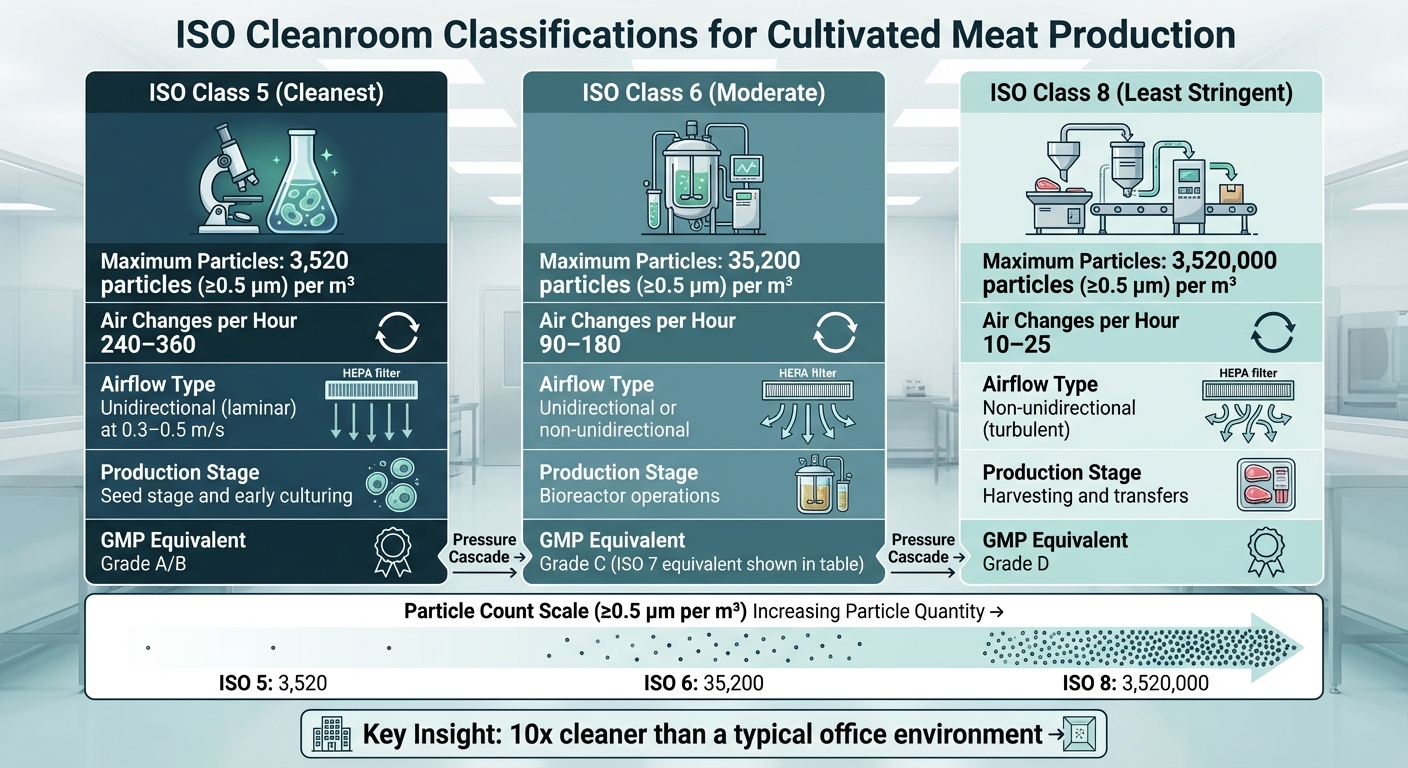

- ISO Kelas 5: Untuk peringkat benih dan pengkulturan awal, membenarkan sehingga 3,520 zarah (≥0.5 µm) setiap meter padu.

- ISO Kelas 6: Untuk operasi bioreaktor, membenarkan sehingga 35,200 zarah (≥0.5 µm).

- ISO Kelas 8: Untuk penuaian dan pemindahan, dengan had 3,520,000 zarah (≥0.5 µm).

- Penapis HEPA, kawalan aliran udara, dan kaskad tekanan mengekalkan kebersihan. Kadar pertukaran udara yang lebih tinggi ( e.g., 240–360 per hour untuk ISO Kelas 5) digunakan dalam persekitaran yang lebih ketat.

- Bilik bersih adalah kritikal untuk daging yang ditanam kerana pencemaran boleh memusnahkan kumpulan, menyebabkan kerugian kewangan dan kebimbangan keselamatan.

Keseimbangan antara penggunaan bilik bersih dan sistem bioreaktor tertutup boleh mengurangkan kos sambil memenuhi piawaian keselamatan. Sebagai contoh, sistem tertutup meminimumkan kebergantungan pada persekitaran ISO 5 yang mahal, menjadikan pengeluaran lebih kos efektif.

Pengajaran utama: Klasifikasi bilik bersih dan kawalan persekitaran yang betul adalah penting untuk pengeluaran daging yang ditanam dengan selamat dan cekap, terutamanya dalam peringkat berisiko tinggi seperti penyemaian sel.

Kelas Bilik Bersih ISO untuk Daging yang Ditanam

Klasifikasi Bilik Bersih ISO untuk Peringkat Pengeluaran Daging yang Ditanam

Pengeluaran daging yang ditanam bergantung pada tiga klasifikasi bilik bersih ISO utama - Kelas 5, Kelas 6, dan Kelas 8.Setiap satu direka untuk menangani risiko pencemaran tertentu semasa pelbagai peringkat pengeluaran, yang mempengaruhi keselamatan produk dan kos operasi.

Untuk mengekalkan piawaian ini, kemudahan sering menggunakan reka bentuk bilik berlapis yang mewujudkan kaskad tekanan untuk menghalang udara tercemar daripada memasuki kawasan kritikal [9]. Dr Heiko Baumgartner menekankan bahawa "Kelas 5 hingga 7 kebanyakannya digunakan dalam pengeluaran makanan" [9], menekankan kepentingannya dalam pembuatan daging yang ditanam. Di bawah adalah pecahan bagaimana setiap kelas ISO digunakan dalam proses ini.

ISO Kelas 5: Peringkat Benih dan Pemeliharaan Awal

ISO Kelas 5 mewakili persekitaran paling bersih dalam pengeluaran daging yang ditanam, membenarkan tidak lebih daripada 3,520 zarah (≥0.5 µm) setiap meter padu [5][7]. Pada peringkat benih, walaupun pencemaran terkecil boleh membahayakan keseluruhan kumpulan.

Untuk mencapai tahap kebersihan ini, kemudahan menggunakan aliran udara sehala (laminar) pada kelajuan 0.3–0.5 m/s, digabungkan dengan 240–360 pertukaran udara sejam [8][3][5]. Keadaan ini selaras dengan piawaian EU GMP Gred A/B (semasa rehat) [5]. Kadar pertukaran udara yang tinggi memastikan penyapuan berterusan zarah, mengekalkan kemandulan semasa operasi kritikal seperti penyemaian dan pengendalian sel.

ISO Kelas 6: Operasi Bioreaktor

Bilik bersih ISO Kelas 6 kurang ketat berbanding Kelas 5, membenarkan sehingga 35,200 zarah (≥0.5 µm) setiap meter padu. Zon ini beroperasi dengan 90–180 pertukaran udara sejam, mengimbangi kawalan ketat dengan kebolehgunaan praktikal [5][7][8][3].Kedua-dua kaedah aliran udara sehala dan tidak sehala boleh digunakan [8][3].

GOOD Meat Inc. menekankan dalam dokumen konsultasi FDA mereka bahawa proses pengembangan sel mereka berlaku di bilik bersih yang dilengkapi dengan penapis HEPA dan sistem tekanan udara berbeza, mematuhi piawaian biofarmaseutikal [6]. Ini menunjukkan bagaimana persekitaran ISO Kelas 6 menyokong pertumbuhan sel berskala besar sambil mengekalkan kebersihan.

ISO Kelas 8: Penuaian dan Pemindahan

ISO Kelas 8 adalah klasifikasi paling kurang ketat yang digunakan dalam pengeluaran daging yang ditanam, membenarkan sehingga 3,520,000 zarah (≥0.5 µm) setiap meter padu [5][7]. Walaupun ambang ini lebih tinggi, ia tetap jauh lebih bersih daripada persekitaran pejabat biasa [7]. Kawasan ini digunakan untuk proses hiliran seperti penuaian, formulasi, dan pengendalian selepas penuaian.

Pada November 2021, Mosa Meat menyatakan bahawa "proses penuaian daging … mungkin berada di kawasan [International Standards Organisation] ISO Kelas 8" [6]. Zon-zon ini hanya memerlukan 10–25 pertukaran udara sejam dan bergantung kepada aliran udara tidak sehala (turbulen) [8]. Walaupun lebih menjimatkan kos, ia masih memberikan perlindungan yang mencukupi terhadap pencemaran alam sekitar semasa pengendalian produk akhir.

| Klasifikasi ISO | Maksimum Partikel (≥0.5 µm/m³) | Perubahan Udara per Jam | Peringkat Daging Ternak Biasa |

|---|---|---|---|

| Kelas ISO 5 | 3,520 | 240–360 | Peringkat benih dan pembiakan awal |

| Kelas ISO 6 | 35,200 | 90–180 | Operasi bioreaktor |

| Kelas ISO 8 | 3,520,000 | 10–25 | Penuaian dan pemindahan |

Keperluan Penapisan Udara dan Kawalan Persekitaran

Piawaian bilik bersih ISO memerlukan penapisan udara yang tepat, aliran udara terkawal, dan keadaan persekitaran yang stabil untuk mengekalkan tahap zarah dalam had yang boleh diterima semasa pengeluaran daging ternak. Sistem ini disepadukan dengan teliti ke dalam reka bentuk keseluruhan kemudahan untuk memenuhi klasifikasi ISO yang ketat.

Penapis HEPA untuk Kualiti Udara

Penapis HEPA (High-Efficiency Particulate Air) direka untuk memerangkap zarah sekecil 0.3 µm [3]. Dalam persekitaran ISO Kelas 5 - yang biasa digunakan untuk operasi peringkat benih - penapis HEPA sering menutupi seluruh siling, membolehkan aliran udara sehala (laminar). Aliran udara ini bergerak ke bawah pada kelajuan antara 0.3 m/s dan 0.5 m/s, dengan berkesan menyapu zarah keluar melalui ekzos di aras lantai [3].

Di kawasan yang kurang ketat, seperti ruang ISO Kelas 7 dan 8, sistem aliran udara tidak sehala (turbulen) biasanya digunakan. Kawasan ini bergantung pada kadar pertukaran udara yang lebih tinggi untuk mengeluarkan zarah. Sebagai contoh, bilik ISO Kelas 5 memerlukan 240–360 pertukaran udara sejam, manakala bilik ISO Kelas 8 hanya memerlukan 10–25 pertukaran udara sejam [3].

Perubahan Udara, Kaskade Tekanan, dan Pemantauan

Kadar perubahan udara tidak sama untuk semua. Pakar HVAC mengiranya berdasarkan faktor seperti saiz bilik, haba yang dihasilkan oleh peralatan, dan bilangan kakitangan yang hadir, bukannya menggunakan piawaian umum [3]. Kaskade tekanan adalah langkah kritikal lain, memastikan zon yang lebih bersih mengekalkan tekanan udara yang lebih tinggi untuk menolak udara ke arah kawasan yang kurang bersih, mengurangkan risiko pencemaran. Ruang udara dan bilik berpakaian berfungsi sebagai penghalang fizikal antara zon dengan klasifikasi ISO yang berbeza [3].

Untuk mengekalkan integriti tekanan, peralihan antara kelas ISO yang bersebelahan mesti diuruskan dengan teliti [3].Pemantauan masa nyata, seperti yang digariskan dalam ISO 14644-2:2015, menggunakan Kaunter Zarah Udara Penyebaran Cahaya (LSAPC) untuk memastikan kepekatan zarah kekal dalam had yang ditetapkan [1]. Selain itu, model statistik ISO 14644-1:2015 menyediakan tahap keyakinan 95% bahawa sekurang-kurangnya 90% kawasan bilik bersih memenuhi had kelas [2].

Kawalan Suhu dan Kelembapan

Pengurusan aliran udara berfungsi seiring dengan mengekalkan tahap suhu dan kelembapan yang stabil, yang memberi kesan ketara kepada tingkah laku zarah dan prestasi penapisan. Walaupun ISO 14644-1 tidak menetapkan tetapan suhu atau kelembapan tertentu, faktor-faktor ini adalah kritikal untuk mengoptimumkan kecekapan penapisan [2]. Sistem HVAC mesti mengambil kira haba yang dihasilkan oleh bioreaktor dan kakitangan untuk memastikan keadaan yang konsisten [3].

Sebelum menjalankan ujian kiraan zarah, suhu dan kelembapan harus distabilkan untuk mengelakkan gangguan dengan keputusan pengelasan ISO [2]. Kawalan persekitaran ini perlu dimasukkan semasa fasa reka bentuk dan pembinaan kemudahan, seperti yang dinyatakan dalam ISO 14644-4, dengan penyesuaian yang disesuaikan untuk memenuhi keperluan unik pengeluaran daging yang diternak [4].

Piawaian ISO dalam Pemprosesan Biologi Daging Ternakan

Pengelasan bilik bersih ISO memainkan peranan penting dalam pengeluaran daging ternakan, selaras dengan keperluan setiap peringkat untuk mengekalkan kebersihan, mencegah pencemaran, dan memastikan keselamatan. Piawaian ini menyediakan rangka kerja untuk mengekalkan kawalan persekitaran yang ketat sepanjang proses.

Fasa Proliferasi dan Pertumbuhan

Semasa fasa proliferasi, di mana sel-sel membiak dengan cepat, mengekalkan persekitaran steril adalah sangat penting.ISO Kelas 5 bilik bersih, setara dengan GMP Gred A/B dalam pembuatan farmaseutikal, biasanya digunakan untuk operasi peringkat benih dan kultur sel awal [11] [13].

Pematuhan kepada piawaian ini adalah penting. Dean Joel Powell menekankan bahawa daging yang dihasilkan dalam keadaan steril mencerminkan piawaian farmaseutikal, dengan ketara mengurangkan risiko daripada patogen seperti Salmonella, Campylobacter, dan patogenik E. coli[6].

Walaupun dengan langkah-langkah ini, pencemaran tetap menjadi cabaran. Laporan industri menunjukkan kadar kegagalan pencemaran purata 11.2%, yang meningkat kepada 19.5% untuk operasi berskala besar. Sebaliknya, kemudahan biofarmaseutikal - berpengalaman dengan protokol ISO - melaporkan hanya 3.2% kegagalan pencemaran pada tahun 2022 [6] .

Untuk mengimbangi kemandulan dengan kecekapan kos, banyak kemudahan mengamalkan reka bentuk "room-in-room". Pendekatan ini meletakkan teras ISO 5 dalam zon kebersihan yang lebih rendah (ISO 6 atau 7), menggunakan kaskad tekanan untuk mengarahkan aliran udara dari kawasan yang lebih bersih ke zon yang kurang kritikal, meminimumkan pencemaran silang[9]. Untuk perlindungan tambahan, kemudahan mungkin menggunakan peranti pemisah seperti hud udara bersih atau pengasing, seperti yang dinyatakan dalam ISO 14644-7[4][12].

Sebaik sahaja fasa percambahan memastikan integriti selular, proses beralih kepada penuaian, di mana persekitaran ISO Kelas 8 mengambil alih.

Penuaian dan Pengendalian Selepas Penuaian

Fasa penuaian, di mana sel dikumpulkan selepas matang, beroperasi dalam ISO Kelas 8 bilik bersih, setara dengan GMP Gred D [13]. Pada peringkat ini, sel lebih stabil dan kurang terdedah kepada pencemaran berbanding fasa pertumbuhan awal. Persekitaran ISO 8 memerlukan perubahan udara yang lebih sedikit - 10–25 sejam - berbanding 240–360 yang diperlukan untuk ruang ISO 5 [8] .

Bilik bersih ini mengurangkan zarah udara sebanyak sepuluh kali ganda berbanding persekitaran pejabat standard, mengekalkan kurang daripada 3,520,000 zarah (≥0.5 µm)[15]. Persekitaran terkawal ini memastikan kualiti produk semasa pemindahan dan pemprosesan awal.

ISO 14698-1 menyediakan garis panduan untuk kawalan biopencemaran, termasuk sistem pemantauan untuk mengesan bakteria dan spora yang boleh menjejaskan keselamatan produk[10]. Pengawasan peraturan juga berubah semasa fasa ini. Di Amerika Syarikat, FDA menyelia peringkat percambahan dan pertumbuhan, manakala USDA-FSIS mengawasi penuaian dan pemprosesan seterusnya[14].

Protokol Pakaian dan Aliran Kerja

Menjaga piawaian bilik bersih juga sangat bergantung kepada protokol kakitangan. ISO 14644-5:2025 menggariskan keperluan untuk operasi bilik bersih, memberi tumpuan kepada pergerakan orang dan bahan untuk mengekalkan integriti kultur[4].

Pakaian yang betul adalah penting untuk mencegah pencemaran dari sumber manusia seperti sel kulit atau mikroorganisma.Bahan yang digunakan untuk berpakaian mesti serasi dengan kelas ISO zon tertentu, seperti yang digariskan dalam ISO 14644-18:2023[4]. Kunci udara dan bilik berpakaian bertindak sebagai penghalang, memastikan pencemar tidak dibawa antara zon dengan tahap kebersihan yang berbeza.

Latihan adalah komponen kritikal lain. Menurut ISO 14698-1 Annex G, kakitangan bukan sahaja perlu menguasai teknik berpakaian tetapi juga memahami risiko yang berkaitan dengan pencemaran dan alasan di sebalik protokol[10]. Pengetahuan ini memupuk kewaspadaan, mengurangkan kesilapan prosedur yang boleh membahayakan keseluruhan kumpulan pengeluaran.

| Kelas ISO | Gred GMP Setara | Peringkat Biopemprosesan Tipikal | Perubahan Udara per Jam |

|---|---|---|---|

| ISO 5 | Gred A/B | Peringkat Benih, Pemeliharaan Awal | 240–360 |

| ISO 7 | Gred C | Operasi Bioreaktor | 30–60 |

| ISO 8 | Gred D | Penuaian, Pengendalian Selepas Penuaian | 10–25 |

| ISO 9 | T/A | Kemudahan Am/Zon Sokongan | Berubah-ubah |

sbb-itb-ffee270

Bilik Bersih vs Sistem Tertutup: Kos dan Kecekapan

Apabila memutuskan klasifikasi ISO untuk pengeluaran, ia bukan sekadar memenuhi keperluan keselamatan bio.Pilihan yang anda buat juga datang dengan implikasi kos dan kecekapan yang ketara yang boleh mempengaruhi kejayaan komersial.

Kos Pembinaan dan Penyelenggaraan Bilik Bersih

Membina bilik bersih yang mematuhi ISO bukanlah pelaburan kecil. Kos boleh berkisar dari £600 hingga £12,000 per m², bergantung pada tahap klasifikasi dan spesifikasi teknikal yang diperlukan [16]. Untuk meletakkan ini dalam perspektif, membina bilik bersih boleh menjadi sehingga sepuluh kali lebih mahal daripada menubuhkan ruang yang tidak dikelaskan untuk pemprosesan tertutup [17].

"Ia boleh menjadi sepuluh kali lebih mahal - kira-kira $1,500 per kaki persegi - untuk membina bilik bersih berbanding dengan bilik yang tidak dikelaskan." – Sebastian Bohn, Pemimpin Pasaran Sub, Protein Alternatif, CRB [17]

Salah satu penyumbang terbesar kepada kos ini adalah sistem HVAC, yang boleh menyumbang kepada 25%–50% daripada jumlah perbelanjaan. Sebagai contoh, bilik bersih ISO 6 memerlukan pengkondisian lebih daripada dua kali ganda jumlah udara yang diperlukan untuk persekitaran ISO 8 [18]. Dan itu bukan semua - perbelanjaan seperti sistem pemantauan (berkisar dari £400 hingga £16,000+) dan ciri-ciri khusus seperti kunci antara atau lantai khas sering kali tidak termasuk dalam sebut harga awal [18].

Manfaat Sistem Bioreaktor Tertutup

Sistem bioreaktor tertutup menawarkan alternatif yang lebih kos efektif kepada bilik bersih, sambil juga meningkatkan keselamatan bio. Sistem ini membolehkan penanaman sel berlaku dalam bekas tertutup, mengurangkan keperluan untuk persekitaran yang dinilai ISO [17].Pendekatan ini bukan sahaja mengurangkan kos pembinaan tetapi juga meningkatkan keselamatan melalui ciri-ciri seperti pensterilan wap dan meminimumkan pembukaan kapal semasa pensampelan.

Dean Joel Powell dari The Good Food Institute Asia Pacific telah menunjukkan bahawa bilik bersih yang diklasifikasikan mungkin tidak diperlukan untuk setiap langkah pengeluaran jika peralatan direka bentuk sebagai sistem tertutup. Ini amat relevan bagi pengeluar daging yang diternak yang bertujuan untuk mengekalkan kos sekitar £11 per kilogram, berbeza dengan £40,000 per kilogram yang biasa dalam pengeluaran biofarmaseutikal [6].

Dengan bergantung pada sistem tertutup, pengeluar boleh mencapai keseimbangan antara kemampuan dan keselamatan, menjadikannya pilihan praktikal untuk meningkatkan pengeluaran.

Mengimbangi Kos dan Pematuhan

Mengambil pendekatan hibrid - menggabungkan sistem tertutup dengan penggunaan bilik bersih yang disasarkan - boleh membantu mengoptimumkan kos sambil mematuhi peraturan. Sebagai contoh, kemudahan mungkin menggunakan sistem tertutup untuk kebanyakan langkah biopemprosesan, menempah bilik bersih untuk peringkat berisiko tinggi seperti pembiakan benih. Pendekatan ini boleh mengurangkan kebergantungan pada persekitaran ISO 5 yang mahal, yang biasanya memerlukan 240–360 pertukaran udara sejam [8][19] .

Syarikat yang berbeza telah mengambil pendekatan yang berbeza untuk keseimbangan ini. GOOD Meat Inc., sebagai contoh, menggunakan bilik bersih dengan penapis HEPA dan tekanan udara berbeza, mengikut piawaian biofarmaseutikal untuk keseluruhan proses mereka [6].Sebaliknya, Mosa Meat telah mencadangkan bahawa penuaian boleh berlaku di kawasan ISO Kelas 8, klasifikasi yang paling kurang ketat, manakala UPSIDE Foods telah memilih "peralatan bersih" dalam keadaan suhu terkawal untuk beberapa operasi [6].

Akhirnya, pengeluar mesti menimbang dengan teliti pertukaran. Sistem tertutup boleh mengurangkan kedua-dua kos modal dan operasi dengan ketara, sambil berpotensi memberikan hasil keselamatan bio yang lebih baik. Ini menjadikannya pilihan yang menarik bagi ramai dalam industri daging yang ditanam.

Kesimpulan

Klasifikasi bilik bersih ISO memainkan peranan penting dalam menguruskan pencemaran semasa pengeluaran daging yang ditanam.Untuk operasi peringkat benih, mengekalkan persekitaran ISO Kelas 5 dengan 240–360 perubahan udara setiap jam biasanya diperlukan, manakala keadaan ISO Kelas 8 umumnya mencukupi untuk peringkat penuaian [8]. Walaupun mencapai kemandulan gred farmaseutikal - menghapuskan patogen sepenuhnya - adalah mungkin secara teknikal, kos yang berkaitan adalah tinggi. Sebagai perspektif, pengeluaran antibodi monoklonal berharga sekitar £40,000 per kilogram, manakala daging yang diternak perlu mencapai kira-kira £11 per kilogram untuk kekal berdaya saing secara komersial [6]. Kekangan kewangan ini menekankan kepentingan strategi kawalan pencemaran yang boleh disesuaikan.

Pemimpin industri sudah menunjukkan bagaimana reka bentuk bilik bersih yang disesuaikan dan pendekatan sistem tertutup boleh berfungsi dalam rangka kerja peraturan sedia ada [6]. Keseimbangan antara piawaian bilik bersih dan sistem tertutup menekankan kepentingan garis panduan ISO dalam pengeluaran daging yang ditanam.

Kunci kejayaan terletak pada pelaksanaan strategik. Kemudahan boleh menggabungkan sistem tertutup untuk kebanyakan langkah biopemprosesan dengan penggunaan bilik bersih yang terpilih untuk peringkat berisiko tinggi. Pendekatan ini membantu mengekalkan keselamatan bio sambil menguruskan kedua-dua kos modal dan operasi. Apabila industri bergerak ke arah Amalan Budaya Sel yang Baik (GCCP) gred makanan, strategi berasaskan risiko seperti ini akan menjadi semakin penting untuk memenuhi keperluan peraturan dan memastikan daya maju komersial [6]. Untuk panduan yang lebih terperinci mengenai pengoptimuman bilik bersih dalam pengeluaran daging yang ditanam, lawati

Soalan Lazim

Apakah kelebihan menggunakan bilik bersih ISO Kelas 5 dalam pengeluaran daging yang ditanam?

Bilik bersih ISO Kelas 5 menawarkan persekitaran dengan kepekatan zarah yang dikawal ketat, memastikan ruang yang sangat bersih dan terkawal. Tahap ketepatan ini penting untuk mengekalkan kemandulan dan mengurangkan risiko pencemaran semasa proses aseptik kritikal dalam pengeluaran daging yang ditanam.

Mematuhi piawaian ISO Kelas 5 membantu kemudahan mengekalkan integriti produk, melindungi kultur sel yang halus, dan mematuhi peraturan keselamatan bio dan kebersihan yang ketat. Dalam pengeluaran daging yang ditanam, walaupun pencemaran yang paling kecil boleh mengganggu keseluruhan proses, menjadikan kawalan sedemikian tidak boleh diketepikan.

Bagaimana sistem bioreaktor tertutup mengurangkan kos pengeluaran dalam kemudahan daging yang ditanam?

Sistem bioreaktor tertutup memainkan peranan penting dalam mengurangkan kos pengeluaran dengan mengurangkan risiko pencemaran secara drastik.Ini bermakna pembersihan dan pensterilan yang kurang kerap, yang menjimatkan masa dan sumber.

Sistem ini juga menyediakan keadaan pertumbuhan yang dikawal ketat, membolehkan penggunaan input seperti media pertumbuhan dan tenaga dengan cekap. Dengan meningkatkan kecekapan dan mengehadkan pembaziran, bioreaktor tertutup menjadikan pengeluaran daging yang diternak lebih mampu milik dan lebih mudah untuk ditingkatkan.

Mengapa kadar pertukaran udara penting untuk mengekalkan piawaian bilik bersih dalam pengeluaran daging yang diternak?

Kadar pertukaran udara memainkan peranan penting dalam mengekalkan piawaian bilik bersih dalam pengeluaran daging yang diternak. Ia memastikan kawalan yang cekap terhadap zarah-zarah udara dan mikroorganisma dengan kerap menggantikan udara dalam bilik bersih.

Proses ini mengurangkan risiko pencemaran dan membantu mengekalkan klasifikasi kebersihan ISO yang diperlukan.Peredaran udara yang konsisten bukan sahaja melindungi keselamatan bio tetapi juga melindungi kualiti produk, menyediakan keadaan ideal untuk menanam sel daging sambil memenuhi keperluan industri yang ketat.