บรรจุภัณฑ์โซ่เย็นมีความสำคัญอย่างยิ่งในการรักษาเนื้อสัตว์ที่เพาะเลี้ยงให้ปลอดภัยและมีคุณภาพสูงระหว่างการกระจายสินค้า เนื้อสัตว์ประเภทนี้มีความไวต่อการเปลี่ยนแปลงของอุณหภูมิสูง ต้องการการควบคุมอย่างเข้มงวดเพื่อป้องกันการเน่าเสีย การเจริญเติบโตของจุลินทรีย์ และการปนเปื้อน ผลิตภัณฑ์ที่แช่เย็นต้องอยู่ระหว่าง 0–4°C ในขณะที่ผลิตภัณฑ์แช่แข็งต้องการ –18°C หรือต่ำกว่า หากไม่มีบรรจุภัณฑ์และการตรวจสอบที่เหมาะสม ผลิตภัณฑ์อาจเสี่ยงต่อการไม่ปลอดภัยและไม่สามารถขายได้

จุดสำคัญได้แก่:

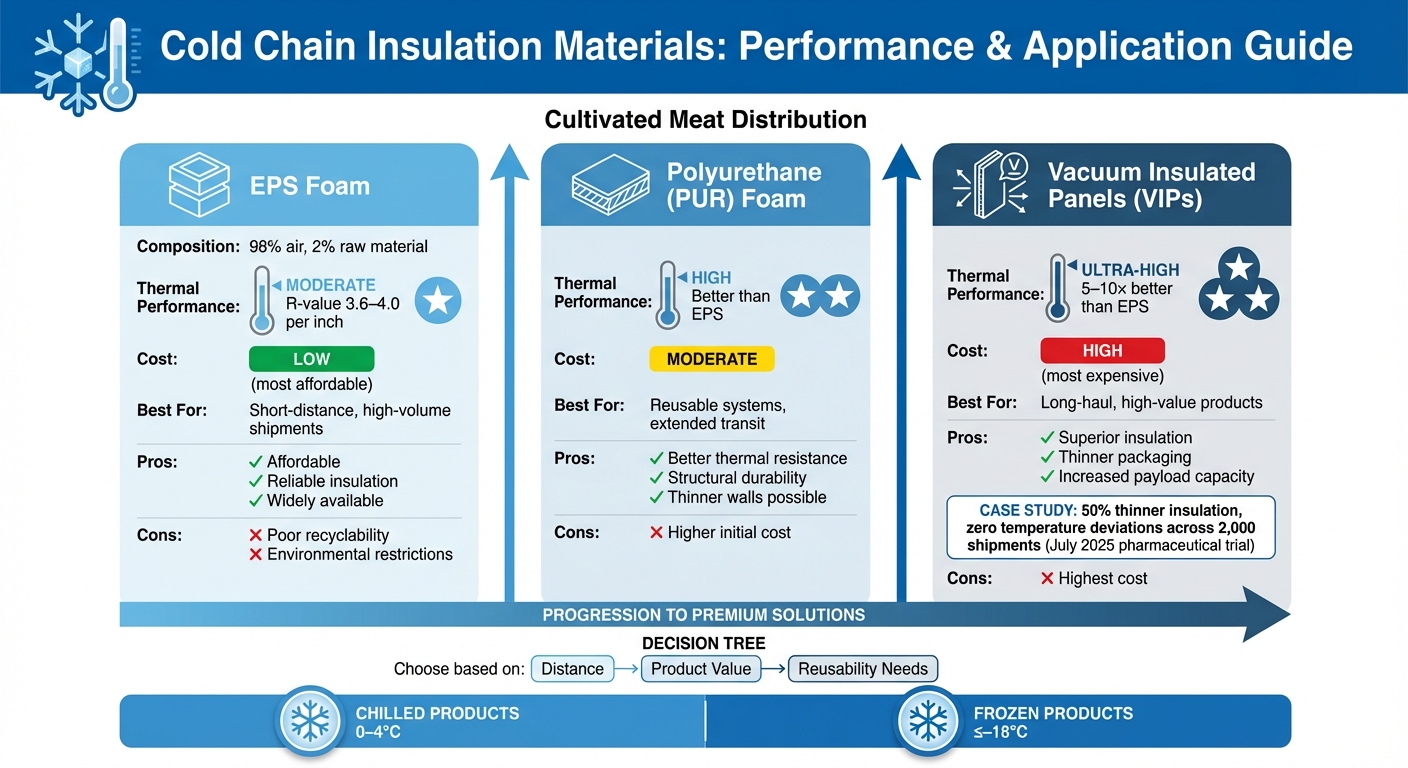

- ตัวเลือกฉนวน: โพลีสไตรีนขยายตัว (EPS) มีราคาย่อมเยาแต่ไม่เป็นมิตรต่อสิ่งแวดล้อม โพลียูรีเทน (PUR) ให้ประสิทธิภาพที่ดีกว่าสำหรับบรรจุภัณฑ์ที่นำกลับมาใช้ใหม่ได้ ในขณะที่แผงฉนวนสุญญากาศ (VIPs) เหมาะสำหรับการขนส่งระยะไกลเนื่องจากมีฉนวนที่เหนือกว่า

- การควบคุมอุณหภูมิ: แพ็คเจลเหมาะสำหรับการเดินทางระยะสั้น วัสดุเปลี่ยนสถานะ (PCMs) ช่วยให้ควบคุมได้อย่างแม่นยำในระยะเวลานาน และน้ำแข็งแห้งจำเป็นสำหรับอุณหภูมิต่ำมาก

- กฎระเบียบ: กฎหมายของสหราชอาณาจักรและสหภาพยุโรปกำหนดให้ต้องปฏิบัติตามมาตรฐานสุขอนามัยและอุณหภูมิอย่างเคร่งครัด โดยต้องมีแผน HACCP และระบบการตรวจสอบ

- ความยั่งยืน: ทางเลือกเช่น วัสดุที่ย่อยสลายได้ (เช่น เสื่อใยขนนก) และภาชนะที่นำกลับมาใช้ใหม่ได้ กำลังลดขยะในโลจิสติกส์ห่วงโซ่ความเย็น

สำหรับผู้ผลิตเนื้อสัตว์เพาะเลี้ยง การผสมผสานฉนวนกันความร้อน การควบคุมอุณหภูมิ และระบบการตรวจสอบที่เหมาะสม ช่วยให้การจัดส่งปลอดภัยขณะเดียวกันก็ปฏิบัติตามข้อกำหนดและแก้ไขปัญหาด้านสิ่งแวดล้อม

ห่วงโซ่ความเย็นคืออะไร?

วัสดุฉนวนสำหรับบรรจุภัณฑ์ห่วงโซ่ความเย็น

การเปรียบเทียบวัสดุบรรจุภัณฑ์ห่วงโซ่ความเย็นสำหรับการกระจายเนื้อสัตว์เพาะเลี้ยง

การเลือกฉนวนที่เหมาะสมเป็นสิ่งสำคัญสำหรับการรักษาคุณภาพของเนื้อสัตว์เพาะเลี้ยงระหว่างการขนส่งตลาดมีตัวเลือกหลักสามแบบ แต่ละแบบมีลักษณะเฉพาะในแง่ของประสิทธิภาพความร้อน ค่าใช้จ่าย และการพิจารณาด้านสิ่งแวดล้อม

โฟมโพลีสไตรีนขยายตัว (EPS) เป็นวัสดุฉนวนที่ใช้กันมากที่สุด เนื่องจากมีราคาที่เข้าถึงได้และคุณสมบัติการเป็นฉนวนที่เชื่อถือได้ ประกอบด้วยอากาศ 98% และวัตถุดิบเพียง 2%[6] EPS มีค่า R-value อยู่ระหว่าง 3.6 ถึง 4.0 ต่อหนึ่งนิ้ว [7] เป็นตัวเลือกที่เหมาะสำหรับการขนส่งระยะสั้นที่คำนึงถึงต้นทุน อย่างไรก็ตาม ความสามารถในการรีไซเคิลที่ไม่ดีและผลกระทบต่อสิ่งแวดล้อมทำให้เกิดข้อจำกัดด้านกฎระเบียบที่เพิ่มขึ้น เช่น ที่ระบุไว้ในระเบียบการบรรจุภัณฑ์และของเสียจากบรรจุภัณฑ์ของสหภาพยุโรป[2].

โฟมโพลียูรีเทน (PUR) มีความต้านทานความร้อนและความทนทานต่อโครงสร้างที่ดีกว่าเมื่อเทียบกับ EPSความสามารถในการควบคุมอุณหภูมิอย่างมีประสิทธิภาพด้วยผนังที่บางลงทำให้เป็นตัวเลือกยอดนิยมสำหรับระบบการขนส่งที่ใช้ซ้ำได้ แม้ว่าต้นทุนเริ่มต้นจะสูงกว่า แต่ความทนทานและความเหมาะสมสำหรับการใช้งานหลายครั้งสามารถชดเชยค่าใช้จ่ายได้เมื่อเวลาผ่านไป[4].

แผงฉนวนสุญญากาศ (VIPs) เป็นตัวเลือกชั้นนำสำหรับฉนวนโซ่เย็น โดยการกำจัดการนำและการพาความร้อนผ่านสุญญากาศ VIPs ให้ประสิทธิภาพการฉนวนที่มากกว่า EPS ถึงห้าถึงสิบเท่า[4] ความมีประสิทธิภาพนี้ทำให้ผนังบรรจุภัณฑ์บางลง เพิ่มความจุในการบรรทุก - คุณสมบัติที่จำเป็นสำหรับการขนส่งผลิตภัณฑ์เนื้อสัตว์ที่มีมูลค่าสูงในระยะทางไกล ตัวอย่างเช่น ในเดือนกรกฎาคม 2025 บริษัทเภสัชกรรมระดับโลกได้ทดสอบกล่องฉนวนสุญญากาศสำหรับการขนส่งวัคซีน mRNAการทดลองนี้ลดความหนาของฉนวนลง 50% และบรรลุการเบี่ยงเบนอุณหภูมิเป็นศูนย์ใน 2,000 การจัดส่ง [2][7]. แม้ว่า VIPs จะเป็นตัวเลือกที่มีราคาแพงที่สุด แต่ก็เป็นสิ่งที่ขาดไม่ได้สำหรับการจัดส่งระยะไกลที่ต้องการการควบคุมอุณหภูมิอย่างเข้มงวด (0–4°C สำหรับสินค้าที่แช่เย็นหรือ –18°C สำหรับสินค้าที่แช่แข็ง).

| วัสดุ | ประสิทธิภาพทางความร้อน | ค่าใช้จ่าย | การใช้งานที่ดีที่สุด |

|---|---|---|---|

| โฟม EPS | ปานกลาง (R 3.6–4.0/inch) | ต่ำ | การขนส่งระยะสั้น ปริมาณมาก |

| โพลียูรีเทน (PUR) | สูง (ดีกว่า EPS) | ปานกลาง | ระบบที่ใช้ซ้ำได้ การขนส่งระยะยาว |

| VIPs | สูงมาก (5–10× EPS) | สูง | การขนส่งระยะไกล ผลิตภัณฑ์มูลค่าสูง |

การเลือกฉนวนที่เหมาะสมขึ้นอยู่กับเส้นทางการขนส่งและมูลค่าของผลิตภัณฑ์ EPS เหมาะสำหรับการเดินทางระยะสั้นที่คำนึงถึงต้นทุน PUR เหมาะสำหรับระบบที่ใช้ซ้ำได้ และ VIPs จำเป็นสำหรับการขนส่งระยะไกลที่มีข้อกำหนดอุณหภูมิที่เข้มงวด ขั้นตอนต่อไปคือการสำรวจเทคโนโลยีการควบคุมอุณหภูมิเพื่อสรุปกลยุทธ์ห่วงโซ่ความเย็นของคุณ

เทคโนโลยีการควบคุมอุณหภูมิ

เมื่อคุณเลือกฉนวนแล้ว ขั้นตอนต่อไปคือการเลือกวิธีการควบคุมอุณหภูมิสำหรับเนื้อสัตว์เพาะเลี้ยงที่แช่เย็น ควรรักษาอุณหภูมิระหว่าง 0°C และ 4°C ในขณะที่ผลิตภัณฑ์แช่แข็งต้องคงอยู่ที่ –18°C หรือต่ำกว่า ตลอดการขนส่ง [3] วิธีการเหล่านี้ทำงานร่วมกับฉนวนเพื่อให้มั่นใจในการควบคุมอุณหภูมิที่สม่ำเสมอระหว่างการจัดส่ง

วัสดุเปลี่ยนสถานะ (PCMs) ถูกออกแบบมาเพื่อรักษาอุณหภูมิที่จุดหลอมเหลวเฉพาะ เช่น 5°C สำหรับการแช่เย็น และ –20°C สำหรับการแช่แข็ง แม้ว่าค่าใช้จ่ายเริ่มต้นจะสูงกว่า แต่พวกเขาเสนอการใช้งานซ้ำที่ยอดเยี่ยมและลดค่าใช้จ่ายระยะยาวเนื่องจากความทนทานของพวกเขา PCMs ที่ทำจากชีวภาพ เช่น กรดไขมันหรือพืชน้ำมัน ช่วยลดค่าใช้จ่ายตลอดอายุการใช้งานและผลกระทบต่อสิ่งแวดล้อม [4] สำหรับการจัดส่งที่ต้องการการควบคุมอุณหภูมิที่แม่นยำในระยะเวลานาน (เกิน 72 ชั่วโมง) PCMs ให้ความแม่นยำที่ไม่มีใครเทียบได้ ทำให้เหมาะสำหรับเนื้อสัตว์เพาะเลี้ยงที่มีมูลค่าสูงการควบคุมความแม่นยำนี้ช่วยให้มั่นใจได้ว่าคุณภาพของผลิตภัณฑ์ยังคงอยู่ในสภาพดีระหว่างการจัดจำหน่าย

แพ็คเจล เป็นตัวเลือกที่คุ้มค่า โดยเฉพาะสำหรับการจัดส่งภายในประเทศที่ใช้เวลา 24–48 ชั่วโมง ในกล่อง EPS เมื่อใช้ร่วมกับแผงฉนวนสุญญากาศ (VIP) สามารถยืดอายุการป้องกันได้มากกว่า 72 ชั่วโมง [1] แพ็คเจลมีประสิทธิภาพสูงสุดสำหรับผลิตภัณฑ์ที่ต้องการความเย็นมาตรฐาน (0–4°C) ในเส้นทางระยะสั้นถึงกลาง ตัวอย่างเช่น ในปี 2025 ผู้แปรรูปสัตว์ปีกที่ใช้กล่อง EPS พร้อมแพ็คเจลที่แช่แข็งล่วงหน้าและเซ็นเซอร์ LoRaWAN ตรวจพบประตูรถพ่วงที่เปิดทิ้งไว้ ทำให้สามารถดำเนินการได้อย่างรวดเร็วเพื่อป้องกันการเน่าเสีย [1] เพื่อผลลัพธ์ที่ดีที่สุด ควรวางแพ็คเจลรอบผลิตภัณฑ์และกำจัดช่องอากาศเพื่อหลีกเลี่ยงการทำความเย็นที่ไม่สม่ำเสมอหรือจุดร้อน [1]

น้ำแข็งแห้ง มีความสำคัญอย่างยิ่งในการรักษาอุณหภูมิที่ต่ำมากๆ ต่ำกว่า –29°C โดยเฉพาะสำหรับการส่งออกระหว่างประเทศหรือระยะไกล [1]. มันให้ความเย็นสูงสุดแต่จะระเหิดเป็น CO₂ ซึ่งต้องการการจัดการอย่างระมัดระวัง ระบบการขนส่งบางระบบที่ทันสมัยสามารถลดการใช้ น้ำแข็งแห้ง ได้ถึง 75% ในขณะที่ยังคงรักษาอุณหภูมิได้นานกว่า 144 ชั่วโมง [4]. ทำให้เป็นตัวเลือกที่มีประสิทธิภาพสำหรับสินค้าที่ต้องแช่แข็งลึก

หน่วยทำความเย็นแบบแอคทีฟ เช่น รถพ่วงรีเฟอร์หรือคอนเทนเนอร์ที่ใช้พลังงานจากแบตเตอรี่ เหมาะสำหรับการขนส่งขนาดใหญ่หรือสินค้าที่มีมูลค่าสูงที่ต้องการการควบคุมอุณหภูมิต่อเนื่อง รถพ่วงหลายโซนมีประสิทธิภาพเป็นพิเศษ เนื่องจากสามารถขนส่งผลิตภัณฑ์ที่แช่เย็น (0–4°C) และแช่แข็ง (≤ –18°C) ในช่องแยกภายในยานพาหนะเดียวกัน [3].หน่วยที่ใช้พลังงานจากแบตเตอรี่สามารถควบคุมอุณหภูมิได้อย่างแม่นยำเป็นเวลา 72–120 ชั่วโมงต่อการชาร์จหนึ่งครั้ง [7] อย่างไรก็ตาม หน่วยเหล่านี้ถูกออกแบบมาเพื่อรักษาอุณหภูมิแทนที่จะทำให้ผลิตภัณฑ์เย็นลง ดังนั้นจึงจำเป็นต้องทำให้เนื้อสัตว์ที่เพาะเลี้ยงเย็นลงถึงอุณหภูมิเป้าหมายก่อนการบรรจุ ตัวอย่างเช่น ผู้ให้บริการโลจิสติกส์ที่ใช้แท็ก RFID พร้อมเซ็นเซอร์อุณหภูมิในตัวได้ระบุปัญหาการทำความเย็นเมื่ออุณหภูมิสูงขึ้นถึง 5°C ซึ่งเกินขีดจำกัดที่ 4°C ทีมงานได้เปลี่ยนเส้นทางยานพาหนะไปยังสถานที่เก็บความเย็นที่ใกล้ที่สุดเพื่อป้องกันการเน่าเสียและรับรองความปลอดภัยของผลิตภัณฑ์ [3] มาตรการเหล่านี้มีความสำคัญต่อการปฏิบัติตามข้อกำหนดและเป้าหมายด้านความยั่งยืน

| เทคโนโลยี | กรณีการใช้งานที่ดีที่สุด | ระยะเวลาทั่วไป | ระดับต้นทุน |

|---|---|---|---|

| แพ็คเจล + EPS | การขนส่งในประเทศ/ระยะสั้นที่ต้องการความเย็น | 24–48 ชั่วโมง | ต่ำ |

| แพ็คเจล + VIP | การขนส่งระยะไกล | 72+ ชั่วโมง | ปานกลาง |

| PCMs | การขนส่งพรีเมียม/ความแม่นยำสูง | 72+ ชั่วโมง | สูงในตอนแรก / ต่ำในระยะยาว |

| น้ำแข็งแห้ง | การขนส่งระหว่างประเทศ/แช่แข็งลึก | ระยะยาว/ระยะไกล | แปรผัน |

| หน่วยที่ใช้งาน | การควบคุมขนาดใหญ่/ต่อเนื่อง | ไม่มีกำหนด (เมื่อมีพลังงาน) | สูง |

ข้อกำหนดด้านกฎระเบียบและการปฏิบัติตามข้อกำหนด

สำนักงานมาตรฐานอาหารแห่งสหราชอาณาจักร (FSA) และ Food Standards Scotland (FSS) จัดประเภทเนื้อสัตว์ที่เพาะเลี้ยงเป็นผลิตภัณฑ์ที่มีแหล่งกำเนิดจากสัตว์ (POAO) ภายใต้ภาคผนวก 1 ของ Regulation (EC) 853/2004.การจัดประเภทนี้หมายความว่าเนื้อสัตว์ที่เพาะเลี้ยงถูกจัดการเป็นผลิตภัณฑ์ที่มีแหล่งกำเนิดจากสัตว์ ซึ่งมีผลต่อการออกแบบ การตรวจสอบ และการบันทึกการบรรจุภัณฑ์และการจัดการในห่วงโซ่ความเย็น [5].

แนวทางของหน่วยงานมาตรฐานอาหารแห่งสหราชอาณาจักร

ในสหราชอาณาจักร ผู้ผลิตจำเป็นต้องรวมกระบวนการบรรจุภัณฑ์ การเก็บรักษา และการกระจายสินค้าไว้ในแผน HACCP (การวิเคราะห์อันตรายและจุดควบคุมวิกฤต) โดยมีข้อกำหนดอุณหภูมิที่ชัดเจน [5] . การควบคุมอุณหภูมิถือเป็นข้อกำหนดเบื้องต้นสำหรับการประยุกต์ใช้หลักการ HACCP อย่างมีประสิทธิภาพ FSA แนะนำให้ใช้ระบบอัตโนมัติสำหรับการตรวจสอบอุณหภูมิอย่างต่อเนื่องระหว่างการขนส่ง พร้อมการสอบเทียบอุปกรณ์เป็นประจำเพื่อรักษาความแม่นยำ [5].

บรรจุภัณฑ์มีบทบาทสำคัญในการป้องกันการเจริญเติบโตของเชื้อโรคตัวอย่างเช่น Clostridium botulinum ที่ไม่ใช่โปรตีโอไลติกสามารถผลิตสารพิษได้ที่อุณหภูมิต่ำถึง 3°C ในบรรจุภัณฑ์สุญญากาศหรือบรรยากาศที่ปรับเปลี่ยน [9] ผลิตภัณฑ์ที่มีอายุการเก็บรักษานานกว่า 10 วันต้องการมาตรการป้องกันเพิ่มเติม เพื่อแก้ไขปัญหาเหล่านี้ FSA และ FSS ได้เปิดตัวโครงการ Cell-Cultivated Products Sandbox Programme (ดำเนินการตั้งแต่กุมภาพันธ์ 2025 ถึงกุมภาพันธ์ 2027) โครงการมูลค่า 1.6 ล้านปอนด์นี้มีเป้าหมายเพื่อสร้างแนวทางทางเทคนิคเกี่ยวกับจุลชีววิทยาและมาตรฐานการผลิตสำหรับเนื้อสัตว์ที่เพาะเลี้ยง [8].

ข้อบังคับห่วงโซ่ความเย็นของสหภาพยุโรป

ข้อบังคับของสหภาพยุโรปยังบังคับใช้มาตรฐานที่เข้มงวดในการผลิตและการกระจายเนื้อสัตว์ที่เพาะเลี้ยง ข้อบังคับ (EC) 852/2004 กำหนดให้ผู้ประกอบการธุรกิจอาหารต้องจัดตั้งและรักษาขั้นตอนตาม HACCP อย่างถาวรเพื่อจัดการความเสี่ยงระหว่างการผลิต การเก็บรักษา และการกระจาย [5].ขั้นตอนเหล่านี้ต้องรวมถึงเกณฑ์อุณหภูมิที่แม่นยำเพื่อให้มั่นใจในความปลอดภัย ตามที่กฎระเบียบระบุว่า "ผู้ประกอบการธุรกิจอาหารต้องจัดทำ ดำเนินการ และรักษาขั้นตอนหรือขั้นตอนถาวรตามหลักการ HACCP"

นอกจากนี้ บรรจุภัณฑ์และการติดฉลากต้องเป็นไปตาม Regulation (EU) 1169/2011 ซึ่งควบคุมข้อมูลอาหาร รวมถึงวันที่ความทนทานและการประกาศสารก่อภูมิแพ้ ก่อนการจัดจำหน่าย ผลิตภัณฑ์เนื้อสัตว์ที่เพาะเลี้ยงต้องได้รับอนุญาตภายใต้กฎระเบียบอาหารใหม่ (Assimilated Regulation (EU) 2015/2283) การตรวจสอบย้อนกลับในห่วงโซ่อุปทานเป็นสิ่งจำเป็นภายใต้ Regulation (EC) 178/2002 ซึ่งยังต้องการโปรโตคอลสำหรับการถอนหรือเรียกคืนผลิตภัณฑ์ที่ไม่ปลอดภัย [8][10].

HACCP หลักการ

การปฏิบัติตามหลักการของ HACCP เป็นสิ่งสำคัญสำหรับการรับรองความปลอดภัยของเนื้อสัตว์ที่เพาะเลี้ยงระหว่างการกระจายสินค้า FSA เน้นว่าขั้นตอนที่อิงตาม HACCP สำหรับการควบคุมอันตรายจะมีประสิทธิภาพก็ต่อเมื่อจับคู่กับการปฏิบัติด้านสุขอนามัยที่ดี เช่น การควบคุมอุณหภูมิอย่างเข้มงวด [5] แผน HACCP ที่แข็งแกร่งควรรวมถึงแผนผังการไหลที่ละเอียดซึ่งระบุข้อมูลการบรรจุภัณฑ์และของเสียทั้งหมดระหว่างการกระจายสินค้า พร้อมกับการดำเนินการแก้ไขที่บันทึกไว้อย่างชัดเจนสำหรับการละเมิดอุณหภูมิใด ๆ ระหว่างการขนส่ง

สมาชิกอย่างน้อยหนึ่งคนของทีม HACCP ควรผ่านการฝึกอบรมระดับ 4 ในหลักการของ HACCP เพื่อให้แน่ใจว่ามีการดำเนินการและการกำกับดูแลที่เหมาะสม [5]

sbb-itb-ffee270

โซลูชันบรรจุภัณฑ์ที่ยั่งยืน

อุตสาหกรรมเนื้อสัตว์เพาะเลี้ยงกำลังเผชิญกับความท้าทายใหญ่: การรักษาผลิตภัณฑ์ให้อยู่ในอุณหภูมิที่เหมาะสมขณะลดของเสีย บรรจุภัณฑ์ห่วงโซ่ความเย็นแบบดั้งเดิมสร้างของเสียจำนวนมาก ซึ่งส่วนใหญ่ไม่ได้รับการรีไซเคิล เพื่อแก้ไขปัญหานี้ ภาคส่วนนี้กำลังเปลี่ยนไปใช้วิธีการบรรจุภัณฑ์ใหม่ที่สมดุลการควบคุมอุณหภูมิกับผลกระทบต่อสิ่งแวดล้อมที่น้อยลง

วัสดุฉนวนที่ย่อยสลายได้ทางชีวภาพ

แผ่นใยขนนกที่ไม่ทอ กำลังกลายเป็นทางเลือกที่แข็งแกร่งแทนโพลีสไตรีนขยายตัว (EPS) ทำจากของเสียจากสัตว์ปีก แผ่นเหล่านี้ให้ฉนวนกันความร้อนที่คล้ายกับ EPS แต่สามารถย่อยสลายได้ทางชีวภาพอย่างสมบูรณ์คริสโตเฟอร์ ชีสแมน จาก Imperial College London เน้นย้ำถึงศักยภาพของพวกเขา:

"วัสดุบุผ้าขนนกที่มีต้นทุนต่ำ น้ำหนักเบา และยั่งยืน มีศักยภาพในการแทนที่วัสดุที่ใช้ในปัจจุบันสำหรับการจัดส่งอาหารแช่เย็นและแช่แข็ง"[13].

อย่างไรก็ตาม แผ่นใยขนนกอาจสูญเสียความสามารถในการเป็นฉนวนหากถูกบีบอัด ดังนั้นการออกแบบต้องรวมถึงการรองรับน้ำหนักและการป้องกันความชื้นเพื่อรักษาประสิทธิภาพ[13].

โฟมเซลลูโลสและเปลือกทับทิม เป็นอีกทางเลือกหนึ่ง พวกเขารวม Polyethylene Glycol (PEG 400) เป็นวัสดุเปลี่ยนสถานะ (PCM) ซึ่งช่วยรักษาอุณหภูมิให้คงที่ประมาณ 2°C - เหมาะสำหรับเนื้อสัตว์เพาะเลี้ยงแช่เย็น โฟมเหล่านี้มีการปล่อยคาร์บอนฟุตพริ้นท์ต่ำกว่าตัวเลือกที่ใช้ปิโตรเลียมถึง 25% และยับยั้งการเจริญเติบโตของแบคทีเรียตามธรรมชาติ[11].สำหรับการใช้งานที่ต้องการช่วงอุณหภูมิที่แม่นยำระหว่าง 2°C ถึง 4°C วัสดุเหล่านี้มีประสิทธิภาพดีกว่าฉนวนที่ง่ายกว่า

นวัตกรรมอื่นๆ รวมถึง ฉนวนฝ้ายรีไซเคิล ซึ่งย่อยสลายภายใน 18 เดือนเมื่อห่อด้วยฟิล์มย่อยสลายได้[12] และ โฟม Cruz Cool™ วัสดุที่สามารถย่อยสลายได้ซึ่งทำจากของเสียจากอาหารที่นำกลับมาใช้ใหม่และเยื่อกระดาษรีไซเคิล[14] แม้ว่าตัวเลือกเหล่านี้อาจมีค่าใช้จ่ายสูงกว่าบรรจุภัณฑ์ที่ทำจากปิโตรเลียมแบบดั้งเดิมประมาณ 25% แต่การสำรวจแสดงให้เห็นว่า 82% ของผู้บริโภคยินดีจ่ายเพิ่มสำหรับบรรจุภัณฑ์ที่ย่อยสลายได้[14]| วัสดุ | ประสิทธิภาพความร้อน | ความยั่งยืน | ข้อจำกัดหลัก |

|---|---|---|---|

| แผ่นใยขนนก | เทียบเท่ากับ EPS[13] | สูง (ของเสียที่นำกลับมาใช้ใหม่)[13] | ไวต่อการบีบอัดและความชื้น[13] |

| โฟมเซลลูโลส/PCM | เสถียรที่ ~2°C[11] | สูง (ลด CO₂ ลง 25%)[11] | ความท้าทายด้านการขยายขนาด[11] |

| ฝ้ายรีไซเคิล | มีประสิทธิภาพสำหรับซองจดหมาย[12] | สูง (ย่อยสลายใน 18 เดือน)[12] | ต้องการห่อด้วยฟิล์มโพลี[12] |

| EPS (แบบดั้งเดิม) | ประสิทธิภาพที่สม่ำเสมอ[13] | ต่ำ (80% ถูกฝังกลบในสหรัฐอเมริกา)[13] | การรีไซเคิลที่มีราคาแพง (£2,400/ตัน)[13] |

นอกเหนือจากตัวเลือกที่ย่อยสลายได้ ระบบที่นำกลับมาใช้ใหม่ได้เสนอวิธีอื่นในการลดขยะ

ภาชนะขนส่งที่ใช้ซ้ำได้

ภาชนะที่ใช้ซ้ำได้ใช้วัสดุฉนวนขั้นสูงเช่น โฟมแข็งโพลียูรีเทน (PUR) และแผงฉนวนสุญญากาศ (VIP) เพื่อรักษาอุณหภูมิได้นานกว่าภาชนะ EPS ที่ใช้ครั้งเดียว ตลาดบรรจุภัณฑ์โซ่เย็นที่ใช้ซ้ำได้คาดว่าจะเติบโตจาก 4.97 พันล้านเหรียญสหรัฐ (ประมาณ 3.9 พันล้านปอนด์) ในปี 2025 เป็น 9.13 พันล้านเหรียญสหรัฐ (ประมาณ 7.2 พันล้านปอนด์) ภายในปี 2034[4].

บริษัทต่างๆ เช่น Peli BioThermal เสนอโปรแกรมการเช่าสำหรับผลิตภัณฑ์เช่น Crēdo™ Cube และ Crēdo™ GO ตัวอย่างเช่น Crēdo™ Cube สามารถรักษาอุณหภูมิ –20°C ได้นานกว่า 144 ชั่วโมง และใช้ก้อนน้ำแข็งแห้งน้อยกว่าวิธีการแบบดั้งเดิมถึง 75%[4]. ระบบเหล่านี้เป็นไปตามมาตรฐานการปฏิบัติตามข้อกำหนดที่เข้มงวดในขณะที่ลดผลกระทบต่อสิ่งแวดล้อมอย่างมีนัยสำคัญ

เพื่อให้ภาชนะที่ใช้ซ้ำได้ทำงานได้ ระบบวงจรปิดเป็นสิ่งจำเป็น This includes return logistics, professional cleaning, and inspection between uses. UV-C sanitation ensures hygiene, and pre-conditioning containers and PCMs to the required temperature prevents initial thermal lag. Although upfront costs are higher, reusable systems often save money in the long run and reduce waste.

เซ็นเซอร์บรรจุภัณฑ์อัจฉริยะ

เซ็นเซอร์ที่เปิดใช้งาน IoT กำลังเปลี่ยนแปลงวิธีการตรวจสอบอุณหภูมิ ความชื้น และระดับก๊าซระหว่างการขนส่ง เซ็นเซอร์เหล่านี้ช่วยให้ผู้ค้าปลีกจัดการสินค้าคงคลังได้ดีขึ้น ลดการสูญเสียจากการควบคุมอุณหภูมิที่ไม่ดี - ปัญหาที่มีค่าใช้จ่ายประมาณ 27.5 พันล้านปอนด์ต่อปี[4] .

เซ็นเซอร์อัจฉริยะยังมีความสำคัญต่อการปฏิบัติตามข้อกำหนด FSMA 204 (กฎสุดท้ายการติดตามอาหาร) ซึ่งกำหนดให้บริษัทต้องจัดเตรียมบันทึกการติดตามให้กับ FDA ภายใน 24 ชั่วโมง[1].เซ็นเซอร์ขั้นสูง เช่น ตัวติดตาม RFID แบบเรียลไทม์ สามารถลดการเบี่ยงเบนของอุณหภูมิได้ถึง 30% เมื่อจับคู่กับกระบวนการบรรจุภัณฑ์ที่ผ่านการตรวจสอบแล้ว[1].

ตัวเลือกมีตั้งแต่ตัวบ่งชี้เวลา-อุณหภูมิพื้นฐาน (TTIs) ซึ่งแสดงการสัมผัสความร้อนด้วยสายตา ไปจนถึงเซ็นเซอร์ LoRaWAN ที่ส่งข้อมูลต่อเนื่องในระยะทางไกล สำหรับผลิตภัณฑ์เนื้อสัตว์เพาะเลี้ยงที่มีมูลค่าสูง การลงทุนในเทคโนโลยีเหล่านี้เป็นเรื่องที่สมเหตุสมผล เนื่องจากช่วยปกป้องคุณภาพของผลิตภัณฑ์และลดความเสี่ยงของการสูญเสีย การรวมบล็อกเชนเพิ่มชั้นความปลอดภัยอีกชั้นหนึ่ง สร้างบันทึกที่ป้องกันการปลอมแปลงสำหรับการเดินทางของแต่ละผลิตภัณฑ์[15].

ความท้าทายอย่างหนึ่งคือการรวมเซ็นเซอร์อิเล็กทรอนิกส์เข้ากับบรรจุภัณฑ์ที่ย่อยสลายได้โดยไม่ทำลายความสามารถในการรีไซเคิล[15]. สำหรับตอนนี้ บริษัทต่างๆ สามารถมุ่งเน้นไปที่การใช้ระบบเหล่านี้ในเส้นทางที่มีความเสี่ยงสูงเพื่อรวบรวมข้อมูลก่อนที่จะขยายการใช้งาน

แนวทางปฏิบัติที่ดีที่สุดสำหรับบรรจุภัณฑ์โซ่เย็น

การรับประกันคุณภาพของเนื้อสัตว์ที่เพาะเลี้ยงระหว่างการขนส่งต้องการวิธีการที่มีโครงสร้างอย่างรอบคอบ การสร้างบนกลยุทธ์ก่อนหน้านี้สำหรับการฉนวนและการควบคุมอุณหภูมิ แนวทางปฏิบัติเหล่านี้เป็นกุญแจสำคัญในการรักษาความปลอดภัยของผลิตภัณฑ์ตลอดการเดินทาง

เตรียมส่วนประกอบบรรจุภัณฑ์ทั้งหมดล่วงหน้า ก่อนการประกอบ ตรวจสอบให้แน่ใจว่าส่วนประกอบทั้งหมด เช่น ภาชนะฉนวน แพ็คเจล และถาด ถูกนำไปสู่เป้าหมายอุณหภูมิ ขั้นตอนนี้หลีกเลี่ยงการล่าช้าทางความร้อนและลดความเสี่ยงของ "จุดอุ่น" ที่อาจส่งเสริมการเจริญเติบโตของแบคทีเรีย ในทำนองเดียวกัน รถพ่วงและภาชนะบรรจุที่มีการทำความเย็นควรได้รับการทำความเย็นล่วงหน้า เนื่องจากออกแบบมาเพื่อรักษาอุณหภูมิแทนที่จะลดลง ซึ่งเป็นสิ่งสำคัญเพราะจำนวนแบคทีเรียในเนื้อสัตว์สามารถเพิ่มขึ้นเป็นสองเท่าในเวลาเพียง 20 นาทีเมื่อสัมผัสกับอุณหภูมิห้อง (ประมาณ 20 °C) [16].เมื่อทุกอย่างถูกปรับสภาพล่วงหน้า การจัดเรียงมาตรฐานจะช่วยให้มั่นใจได้ว่าอุณหภูมิจะคงที่ในทุกแพ็คเกจ ขั้นตอนการบรรจุที่ผ่านการตรวจสอบแล้วสร้างความแตกต่างอย่างมาก ควรวางเจลแพ็คไว้หลายด้านเพื่อกำจัดช่องอากาศ เพื่อให้ความเย็นสม่ำเสมอ สำหรับการขนส่งที่ต้องการการควบคุมอุณหภูมิที่ยาวนานขึ้น ให้ใช้ชั้นกั้นและแช่แข็งเจลแพ็คที่ –20 °C ระหว่างการขนส่ง ควรเว้นที่ว่างรอบแพ็คเกจเพื่อให้อากาศไหลเวียน ป้องกันจุดร้อนที่อาจทำให้ผลิตภัณฑ์เสียหายได้ เมื่อมีวิธีการบรรจุที่เชื่อถือได้แล้ว จุดสนใจจะเปลี่ยนไปที่การตรวจสอบ การตรวจสอบแบบเรียลไทม์เป็นสิ่งจำเป็นสำหรับการรักษาการควบคุม วางเซ็นเซอร์ที่เปิดใช้งาน IoT ในส่วนที่อุ่นที่สุดของพื้นที่จัดเก็บ - ไม่ใช่แค่ใกล้กับหน่วยทำความเย็น - เพื่อรวบรวมข้อมูลอุณหภูมิที่แม่นยำ เครื่องบันทึกข้อมูลดิจิทัลสามารถเก็บบันทึกโดยอัตโนมัติ ช่วยในการปฏิบัติตามกฎระเบียบและรับรองการตรวจสอบย้อนกลับสำหรับการจัดส่งหลายจุด การใช้ฉากกั้นความร้อนหรือม่านแบ่งช่วยรักษาอากาศเย็นเมื่อเปิดประตู นอกจากนี้ การปฏิบัติตาม "กฎ 2 ชั่วโมง" - การตรวจสอบให้แน่ใจว่าเนื้อสัตว์ไม่อยู่ในอุณหภูมิสูงกว่า 4 °C นานเกินสองชั่วโมงระหว่างการโหลดหรือการขนส่ง - เพิ่มชั้นการป้องกันอีกชั้นหนึ่ง Cold Chain Stage Temperature Requirement Action Pre-Cooling 0–4 °C (Chilled) ทำให้ผลิตภัณฑ์เย็นลงอย่างรวดเร็วเพื่อจำกัดการเจริญเติบโตของแบคทีเรียในขั้นต้น Cold Storage Chilled: 0–4 °C; Frozen: ≤ –18 °C วางเทอร์โมมิเตอร์ระหว่างแพ็คเกจเพื่อตรวจสอบอุณหภูมิภายในพาเลท

การวางแผนฉุกเฉิน เป็นสิ่งสำคัญสำหรับการหยุดชะงักที่ไม่คาดคิด แม้จะมีการเตรียมการอย่างละเอียด แต่ความล้มเหลวของอุปกรณ์หรือความล่าช้าก็อาจเกิดขึ้นได้บริษัทควรมีระเบียบวิธีที่ชัดเจนในการจัดการกับไฟฟ้าดับ, รถเสีย, หรือความล่าช้าจากศุลกากร การเก็บเจลแพ็คสำรองหรือเครื่องกำเนิดไฟฟ้าแบบพกพาไว้เป็นการป้องกันที่ชาญฉลาด การตรวจสอบพันธมิตรด้านโลจิสติกส์อย่างสม่ำเสมอเพื่อให้แน่ใจว่าปฏิบัติตามมาตรฐานคุณภาพและกฎระเบียบ สำหรับการขนส่งจำนวนมาก การใช้ผ้าคลุมพาเลทสะท้อนแสงหรือฉนวนและการวางกระดาษแข็งหรือแผ่นกันความร้อนใต้บรรจุภัณฑ์สามารถช่วยลดการนำความร้อนจากพื้นรถบรรทุกได้ การทดลองใช้เทอร์โมมิเตอร์ภายในกล่องฉนวนก็เป็นสิ่งที่แนะนำเพื่อยืนยันว่าช่วงอุณหภูมิที่ต้องการนั้นถูกควบคุมตลอดการขนส่ง [16].

บทสรุป

เพื่อเพิ่มประสิทธิภาพการบรรจุภัณฑ์โซ่เย็นสำหรับเนื้อสัตว์ที่เพาะเลี้ยง จำเป็นต้องรวมการฉนวน, การควบคุมอุณหภูมิ, และการปฏิบัติตามกฎระเบียบเข้าไว้ในระบบที่ไร้รอยต่อ การรักษาช่วงอุณหภูมิที่แม่นยำเป็นสิ่งสำคัญเพื่อป้องกันการเจริญเติบโตของจุลินทรีย์และรักษาคุณภาพของผลิตภัณฑ์ [1].วัสดุ เช่น แผงสุญญากาศ (VIPs) และวัสดุเปลี่ยนสถานะ (PCMs) มีบทบาทสำคัญในการปรับปรุงประสิทธิภาพการเป็นฉนวน [2].

เครื่องมือการตรวจสอบแบบเรียลไทม์ เช่น เซ็นเซอร์ IoT และเครื่องบันทึกข้อมูล เป็นสิ่งที่ขาดไม่ได้ในการรับรองการปฏิบัติตามข้อกำหนดและการจัดการความเสี่ยงอย่างเชิงรุก เทคโนโลยีเหล่านี้ให้การติดตามตลอด 24 ชั่วโมงตามกรอบงาน เช่น FSMA 204 และ GDP ช่วยให้สามารถแทรกแซงได้อย่างรวดเร็วเพื่อป้องกันการเน่าเสีย ความเสี่ยงสูง - การจัดการอุณหภูมิที่ไม่ถูกต้องทำให้อุตสาหกรรมอาหารทั่วโลกเสียค่าใช้จ่ายถึง 35 พันล้านเหรียญสหรัฐต่อปี [1][4].

ความยั่งยืนได้กลายเป็นรากฐานของกลยุทธ์บรรจุภัณฑ์โซ่เย็น โดยได้รับแรงผลักดันจากข้อกำหนดด้านกฎระเบียบและความคาดหวังของผู้บริโภค อุตสาหกรรมกำลังเคลื่อนตัวออกจาก EPS ที่ใช้ครั้งเดียวไปสู่ระบบที่นำกลับมาใช้ใหม่ได้ การเปลี่ยนแปลงนี้สะท้อนให้เห็นในการคาดการณ์ตลาด โดยคาดว่าภาคบรรจุภัณฑ์โซ่เย็นที่นำกลับมาใช้ใหม่จะเติบโตจาก 4.97 พันล้านเหรียญสหรัฐในปี 2025 เป็น 9.13 พันล้านเหรียญสหรัฐภายในปี 2034 [2][4].

"บรรจุภัณฑ์โซ่เย็นยืนอยู่ระหว่างความปลอดภัยและการเน่าเสีย" - ฐานความรู้ Tempk [4]

การประสบความสำเร็จในโลจิสติกส์โซ่เย็นสำหรับเนื้อสัตว์ที่เพาะเลี้ยงต้องการการวางแผนอย่างรอบคอบ การปรับสภาพส่วนประกอบให้มีอุณหภูมิที่เหมาะสม การตรวจสอบวิธีการบรรจุ และการเลือกวัสดุตามระยะเวลาในการเดินทางและสภาพแวดล้อมเป็นขั้นตอนที่สำคัญทั้งหมด ตัวอย่างเช่น VIPs เหมาะสำหรับการขนส่งระยะไกล ในขณะที่ตัวเลือกที่ย่อยสลายได้เหมาะสำหรับเส้นทางระยะสั้น เป้าหมายสูงสุดยังคงเหมือนเดิม: การส่งมอบเนื้อสัตว์ที่เพาะเลี้ยงที่ปลอดภัยและมีคุณภาพสูงในขณะที่ลดของเสียและปฏิบัติตามมาตรฐานข้อบังคับ

สำหรับผู้ผลิตเนื้อสัตว์ที่เพาะเลี้ยงที่กำลังมองหาวิธีแก้ปัญหาที่ปรับแต่งได้ แพลตฟอร์มเช่น

คำถามที่พบบ่อย

ฉันจะเลือกใช้ฉนวน EPS, PUR และ VIP สำหรับเส้นทางของฉันได้อย่างไร

เมื่อพิจารณาระหว่าง EPS, PUR, และ VIP ฉนวน สิ่งสำคัญคือต้องเลือกให้สอดคล้องกับความยาวของเส้นทางและความต้องการด้านอุณหภูมิ:

- EPS (Expanded Polystyrene) : เหมาะสำหรับระยะเวลาสั้นถึงปานกลาง โดยทั่วไปไม่เกิน 48 ชั่วโมง

- PUR (Polyurethane): เหมาะสำหรับระยะเวลาปานกลางถึงยาว นานถึง 96 ชั่วโมง

- VIP (Vacuum Insulated Panels): ออกแบบมาสำหรับระยะเวลาที่ยาวนานมาก เกินกว่า 96 ชั่วโมง หรือสำหรับเส้นทางที่มีความท้าทายด้านอุณหภูมิที่รุนแรง

การเลือกฉนวนที่เหมาะสมจะช่วยให้ห่วงโซ่ความเย็นของคุณคงอยู่และทำงานได้ตามต้องการ

เมื่อใดที่ฉันควรใช้เจลแพ็ค, PCM, น้ำแข็งแห้ง หรือการทำความเย็นแบบแอคทีฟ

เจลแพ็คทำงานได้ดีในการรักษาความเย็นของสิ่งของในระหว่างการเดินทางระยะสั้น วัสดุเปลี่ยนสถานะ (PCMs) เหมาะสำหรับการรักษาอุณหภูมิที่คงที่ในระยะเวลานาน หากคุณต้องการการแช่แข็งลึกในระยะเวลานาน น้ำแข็งแห้งเป็นทางเลือกที่ดี สำหรับการควบคุมอุณหภูมิที่สม่ำเสมอในระหว่างการเก็บรักษาหรือการขนส่งเนื้อสัตว์ที่เพาะเลี้ยง การทำความเย็นแบบแอคทีฟเป็นตัวเลือกที่น่าเชื่อถือที่สุด แต่ละวิธีตอบสนองความต้องการที่แตกต่างกันขึ้นอยู่กับระยะเวลาและความเย็นที่ต้องการ

บันทึกการตรวจสอบอุณหภูมิที่หน่วยงานกำกับดูแลคาดหวังในระหว่างการขนส่งคืออะไร

หน่วยงานกำกับดูแลกำหนดให้เก็บบันทึกการตรวจสอบอุณหภูมิที่ถูกต้องเพื่อยืนยันการปฏิบัติตามช่วงอุณหภูมิเฉพาะตัวอย่างเช่น การทำความเย็นควรรักษาอุณหภูมิระหว่าง 1.7°C และ 4°C การแช่แข็งต้องต่ำกว่า -18°C และการเก็บรักษาในสภาวะเย็นจัดต้องการอุณหภูมิที่ -80°C หรือต่ำกว่า ระบบการตรวจสอบแบบเรียลไทม์ควรติดตามทั้ง อุณหภูมิและความชื้น ตลอดทั้งห่วงโซ่ความเย็นเพื่อให้มั่นใจว่ามีการบันทึกข้อมูลอย่างละเอียดและเป็นไปตามมาตรฐานที่กำหนด