ISO temiz oda sınıflandırmaları, kültürlenmiş et üretimi sırasında hava temizliğini korumak, ürün güvenliğini sağlamak ve kontaminasyon risklerini en aza indirmek için gereklidir. İşte bu standartların nasıl uygulandığına dair kısa bir genel bakış:

- ISO 14644-1:2015, ISO Sınıf 1 (en temiz) ile ISO Sınıf 9 (en az katı) arasında hava kaynaklı partikül limitlerine (0.1–5 µm) dayalı olarak temiz oda sınıflarını tanımlar.

- Kültürlenmiş et üretimi genellikle gerektirir:

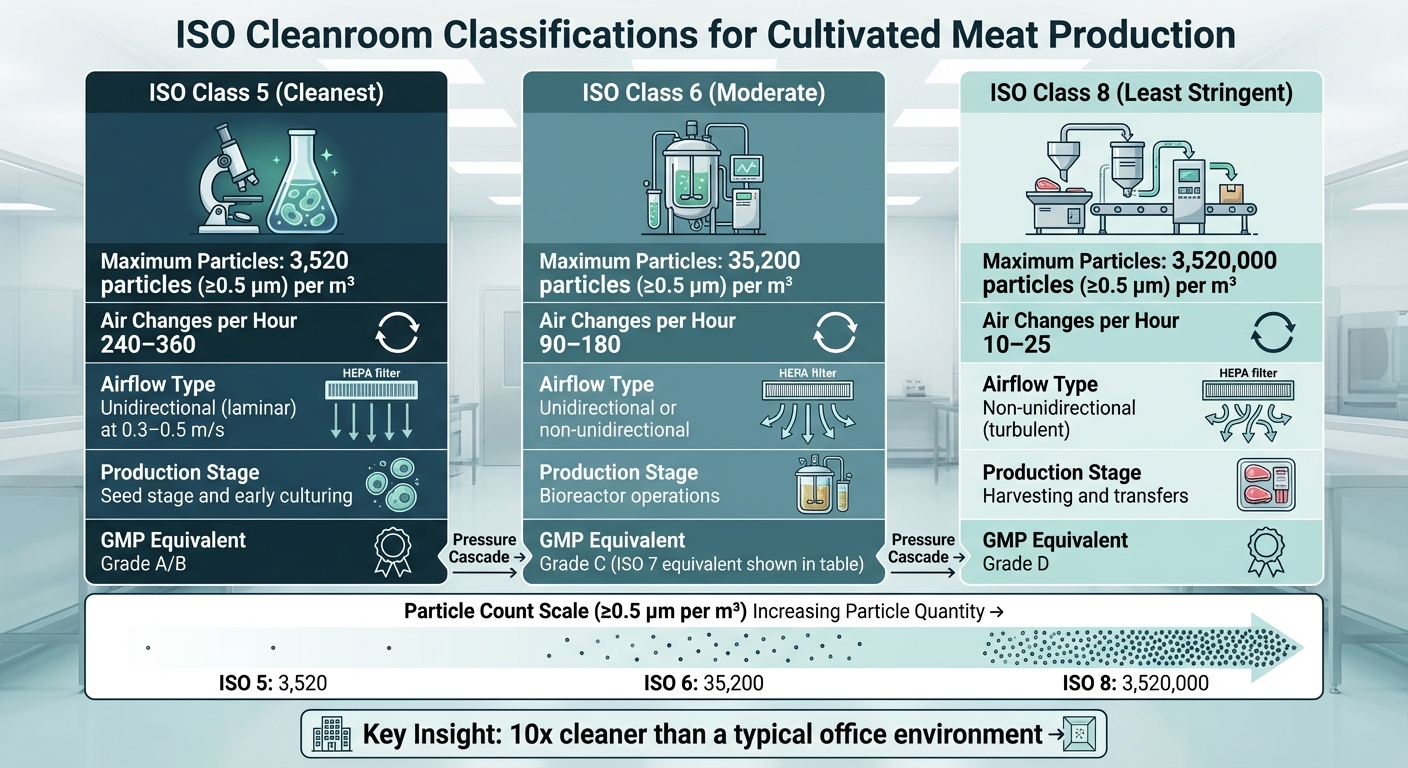

- ISO Sınıf 5: Tohum aşaması ve erken kültürleme için, metreküp başına 3,520 partiküle (≥0.5 µm) kadar izin verir.

- ISO Sınıf 6: Biyoreaktör operasyonları için, metreküp başına 35,200 partiküle (≥0.5 µm) kadar izin verir.

- ISO Sınıf 8: Hasat ve transferler için, metreküp başına 3,520,000 partikül (≥0.5 µm) sınırı ile.

- HEPA filtreler, hava akışı kontrolü ve basınç kademeleri temizliği korur. Daha yüksek hava değişim oranları ( e.g., 240–360 saat başına ISO Sınıf 5 için) daha katı ortamlarda kullanılır.

- Temiz odalar, kültürlenmiş et için kritik öneme sahiptir çünkü kontaminasyon partileri yok edebilir, bu da finansal kayıplara ve güvenlik endişelerine yol açar.

Temiz oda kullanımı ile kapalı biyoreaktör sistemleri arasındaki denge, maliyetleri düşürürken güvenlik standartlarını karşılayabilir. Örneğin, kapalı sistemler pahalı ISO 5 ortamlarına olan bağımlılığı en aza indirir, bu da üretimi daha maliyet etkin hale getirir.

Anahtar çıkarım: Temiz oda sınıflandırmaları ve uygun çevresel kontroller, özellikle hücre ekimi gibi yüksek riskli aşamalarda, güvenli ve verimli kültürlenmiş et üretimi için hayati öneme sahiptir.

Kültürlenmiş Et için ISO Temiz Oda Sınıfları

Kültürlenmiş Et Üretim Aşamaları için ISO Temiz Oda Sınıflandırmaları

Kültürlenmiş et üretimi, üç ana ISO temiz oda sınıflandırmasına dayanır - Sınıf 5, Sınıf 6 ve Sınıf 8.Her biri, farklı üretim aşamalarında belirli kontaminasyon risklerini ele almak üzere tasarlanmıştır ve hem ürün güvenliğini hem de operasyonel maliyetleri etkiler.

Bu standartları korumak için, tesisler genellikle kritik alanlara kirli havanın girmesini önlemek amacıyla basınç kademeleri oluşturan katmanlı oda tasarımı kullanır [9]. Dr. Heiko Baumgartner, "Sınıf 5'ten 7'ye kadar olanlar çoğunlukla gıda üretiminde kullanılır" diyerek, bunların kültürlenmiş et üretimindeki önemini vurgular. Aşağıda, her ISO sınıfının bu süreçte nasıl uygulandığına dair bir döküm bulunmaktadır.

ISO Sınıf 5: Tohum Aşaması ve Erken Kültürleme

ISO Sınıf 5, kültürlenmiş et üretiminde en temiz ortamı temsil eder ve metreküp başına 3.520 parçacıktan (≥0.5 µm) fazla olmamasına izin verir [5] [7]. Tohum aşamasında, en küçük kontaminasyon bile tüm partiyi tehlikeye atabilir.

Bu temizlik seviyesine ulaşmak için, tesisler 0.3–0.5 m/s hızında tek yönlü (laminer) hava akışı kullanır ve saatte 240–360 hava değişimi ile birleştirir [8] [3][5]. Bu koşullar, EU GMP Grade A/B standartlarıyla (dinlenme halinde) uyumludur [5]. Yüksek hava değişim oranı, partiküllerin sürekli süpürülmesini sağlayarak, hücre ekimi ve elleçleme gibi kritik operasyonlar sırasında steriliteyi korur.

ISO Sınıf 6: Biyoreaktör Operasyonları

ISO Sınıf 6 temiz odalar, Sınıf 5'ten daha az katıdır ve metreküp başına 35,200 parçacığa (≥0.5 µm) kadar izin verir. Bu bölgeler, saatte 90–180 hava değişimi ile çalışarak, sıkı kontrol ile pratik kullanılabilirliği dengeler [5][7][8][3].Hem tek yönlü hem de tek yönlü olmayan hava akışı yöntemleri kullanılabilir [8][3].

GOOD Meat Inc., FDA danışma dosyasında hücre genişletme süreçlerinin HEPA filtreler ve diferansiyel hava basınç sistemleri ile donatılmış temiz odalarda gerçekleştiğini, biyofarmasötik standartlara uygun olduğunu vurguladı [6]. Bu, ISO Sınıf 6 ortamlarının büyük ölçekli hücre büyümesini desteklerken temizliği nasıl koruduğunu göstermektedir.

ISO Sınıf 8: Hasat ve Transferler

ISO Sınıf 8, kültive edilmiş et üretiminde kullanılan en az kısıtlayıcı sınıflandırmadır ve metreküp başına 3.520.000 parçacığa (≥0.5 µm) kadar izin verir [5] [7]. Bu daha yüksek eşik değerine rağmen, tipik bir ofis ortamından önemli ölçüde daha temiz kalır [7]. Bu alanlar, hasat, formülasyon ve hasat sonrası işleme gibi aşağı akış süreçleri için kullanılır.

Kasım 2021'de, Mosa Meat "et hasat sürecinin … muhtemelen bir [Uluslararası Standartlar Organizasyonu] ISO Sınıf 8 alanında olacağını" belirtti [6] . Bu bölgeler yalnızca saatte 10-25 hava değişimi gerektirir ve yönsüz (türbülanslı) hava akışına dayanır [8]. Daha maliyet etkin olmalarına rağmen, nihai ürün işleme sırasında çevresel kirleticilere karşı yeterli koruma sağlarlar.

| ISO Sınıflandırması | Maksimum Parçacıklar (≥0.5 µm/m³) | Saat Başına Hava Değişimi | Tipik Yetiştirilmiş Et Aşaması |

|---|---|---|---|

| ISO Sınıf 5 | 3.520 | 240–360 | Tohum aşaması ve erken kültürleme |

| ISO Sınıf 6 | 35.200 | 90–180 | Biyoreaktör operasyonları |

| ISO Sınıf 8 | 3.520.000 | 10–25 | Hasat ve transferler |

Hava Filtrasyonu ve Çevresel Kontrol Gereksinimleri

ISO temiz oda standartları, yetiştirilmiş et üretimi sırasında partikül seviyelerini kabul edilebilir sınırlar içinde tutmak için hassas hava filtrasyonu, kontrollü hava akışı ve kararlı çevresel koşullar gerektirir. Bu sistemler, sıkı ISO sınıflandırmalarını karşılamak için tesisin genel tasarımına dikkatlice entegre edilmiştir.

Hava Kalitesi için HEPA Filtreler

HEPA (Yüksek Verimli Partikül Hava) filtreleri, 0.3 µm kadar küçük parçacıkları yakalamak için tasarlanmıştır [3]. ISO Sınıf 5 ortamlarında - genellikle tohum aşaması operasyonları için kullanılır - HEPA filtreler genellikle tüm tavanı kaplar, tek yönlü (laminer) hava akışını sağlar. Bu hava akışı, 0.3 m/s ile 0.5 m/s arasında hızlarla aşağı doğru hareket eder ve parçacıkları zemin seviyesindeki egzozlar aracılığıyla etkili bir şekilde süpürür [3].

ISO Sınıf 7 ve 8 gibi daha az katı alanlarda, genellikle tek yönlü olmayan (türbülanslı) hava akış sistemleri kullanılır. Bu alanlar, parçacıkları çıkarmak için daha yüksek hava değişim oranlarına dayanır. Örneğin, ISO Sınıf 5 odaları saatte 240–360 hava değişimi gerektirirken, ISO Sınıf 8 odaları sadece saatte 10–25 hava değişimi gerektirir [3].

Hava Değişimleri, Basınç Kademeleri ve İzleme

Hava değişim oranları her duruma uygun değildir. HVAC uzmanları, bunları oda büyüklüğü, ekipmanın ürettiği ısı ve mevcut personel sayısı gibi faktörlere göre hesaplar, genel standartları uygulamak yerine [3]. Basınç kademeleri, daha temiz bölgelerin daha yüksek hava basıncını koruyarak havayı daha az temiz alanlara itmesini sağlayarak kontaminasyon risklerini azaltan bir diğer kritik ölçüdür. Hava kilitleri ve giyinme odaları, farklı ISO sınıflandırmalarına sahip bölgeler arasında fiziksel bariyerler olarak hizmet eder [3].

Basınç bütünlüğünü korumak için, bitişik ISO sınıfları arasındaki geçişler dikkatle yönetilmelidir [3].Gerçek zamanlı izleme, ISO 14644-2:2015'te belirtildiği gibi, partikül konsantrasyonlarının belirtilen sınırlar içinde kalmasını sağlamak için Işık Saçan Havadaki Partikül Sayacıları (LSAPC) kullanır [1]. Ayrıca, ISO 14644-1:2015 istatistiksel modeli, temiz oda alanının en az %90'ının sınıf sınırlarını karşıladığını %95 güven düzeyiyle sağlar [2].

Sıcaklık ve Nem Kontrolü

Hava akışı yönetimi, partikül davranışı ve filtrasyon performansını önemli ölçüde etkileyen sabit sıcaklık ve nem seviyelerini korumakla el ele çalışır. ISO 14644-1 belirli sıcaklık veya nem ayarlarını belirtmese de, bu faktörler filtrasyon verimliliğini optimize etmek için kritiktir [2]. HVAC sistemleri, biyoreaktörler ve personel tarafından üretilen ısıyı hesaba katarak tutarlı koşulları sağlamak zorundadır [3].

Parçacık sayımı testleri yapmadan önce, ISO sınıflandırma sonuçlarına müdahaleyi önlemek için sıcaklık ve nemin stabilize edilmesi gerekir [2]. Bu çevresel kontroller, tesisin tasarım ve inşaat aşamalarında ISO 14644-4'te belirtildiği gibi, kültive edilmiş et üretiminin benzersiz taleplerini karşılamak için özel ayarlamalarla dahil edilmelidir [4].

Kültive Edilmiş Et Biyoprosesinde ISO Standartları

ISO temiz oda sınıflandırmaları, kültive edilmiş et üretiminde her aşamanın ihtiyaçlarına uyum sağlayarak temizlik, kontaminasyonu önleme ve güvenliği sağlama açısından kritik bir rol oynar. Bu standartlar, süreç boyunca sıkı çevresel kontrolleri sürdürmek için bir çerçeve sağlar.

Çoğalma ve Büyüme Aşamaları

Hücrelerin hızla çoğaldığı çoğalma aşamasında, steril bir ortamın korunması çok önemlidir.ISO Sınıf 5 temiz odalar, ilaç üretiminde GMP Sınıf A/B eşdeğeri olup, genellikle tohum aşaması operasyonları ve erken hücre kültürleme için kullanılır[11] [13] .

Bu standartlara uyum sağlamak esastır. Dean Joel Powell, steril koşullarda üretilen kültive etin, ilaç standartlarını yansıttığını ve Salmonella, Campylobacter ve patojenik E. coli[6] gibi patojenlerden kaynaklanan riskleri önemli ölçüde azalttığını vurgulamaktadır.

Bu önlemlere rağmen, kontaminasyon hala bir zorluktur. Sektör raporları, %11.2 ortalama kontaminasyon başarısızlık oranı gösterirken, bu oran büyük ölçekli operasyonlarda %19.5'e yükselmektedir. Buna karşılık, ISO protokollerinde deneyimli biyofarmasötik tesisler yalnızca 3.2% kontaminasyon hataları 2022'de[6].

Sterilliği maliyet etkinliği ile dengelemek için birçok tesis "oda içinde oda" tasarımını benimser. Bu yaklaşım, ISO 5 çekirdeğini daha düşük temizlik seviyelerine sahip bölgeler (ISO 6 veya 7) içine yerleştirir ve hava akışını daha temiz alanlardan daha az kritik bölgelere yönlendirmek için basınç kaskadları kullanarak çapraz kontaminasyonu en aza indirir[9]. Ek koruma için, tesisler ISO 14644-7'de belirtildiği gibi temiz hava başlıkları veya izolatörler gibi ayırıcı cihazlar kullanabilir[4][12].

Proliferasyon aşaması hücresel bütünlüğü sağladıktan sonra, süreç hasat etmeye geçer ve burada ISO Sınıf 8 ortamları devralır.

Hasat ve Hasat Sonrası İşleme

Hücrelerin olgunlaştıktan sonra toplandığı hasat aşaması, ISO Sınıf 8 temiz odalarda, GMP Derece D[13] eşdeğerinde çalışır. Bu aşamada, hücreler daha kararlı ve önceki büyüme aşamalarına göre kontaminasyona daha az eğilimlidir. ISO 8 ortamları, ISO 5 alanları için gereken 240–360 hava değişimine kıyasla daha az hava değişimi gerektirir - saatte 10–25 -[8].

Bu temiz odalar, standart ofis ortamlarına kıyasla havadaki partikülleri on kat azaltarak, 3,520,000 partikülden (≥0.5 µm)[15] daha azını muhafaza eder. Bu kontrollü ortam, transferler ve ilk işleme sırasında ürün kalitesini sağlar.

ISO 14698-1, ürün güvenliğini etkileyebilecek bakteri ve sporları tespit etmek için izleme sistemleri de dahil olmak üzere biyokontaminasyon kontrolü için kılavuzlar sağlar[10]. Düzenleyici denetim de bu aşamada değişir. Amerika Birleşik Devletleri'nde, FDA çoğalma ve büyüme aşamalarını denetlerken, USDA-FSIS hasat ve sonraki işleme aşamalarını denetler[14].

Giyinme ve İş Akışı Protokolleri

Temiz oda standartlarının korunması, personel protokollerine de büyük ölçüde bağlıdır. ISO 14644-5:2025, kültür bütünlüğünü korumak için insanların ve malzemelerin hareketine odaklanarak temiz oda operasyonları için gereklilikleri açıklar[4].

Doğru giyinme, deri hücreleri veya mikroorganizmalar gibi insan kaynaklı kontaminasyonu önlemek için esastır.Giyinme için kullanılan malzemeler, ISO 14644-18:2023 [4]’te belirtildiği gibi, belirli bölgenin ISO sınıfı ile uyumlu olmalıdır. Hava kilitleri ve giyinme odaları, farklı temizlik seviyelerine sahip bölgeler arasında kirleticilerin taşınmasını önleyen bariyerler olarak işlev görür.

Eğitim, bir diğer kritik bileşendir. ISO 14698-1 Ek G’ye göre, personel sadece giyinme tekniklerini ustalıkla öğrenmekle kalmamalı, aynı zamanda kontaminasyonla ilgili riskleri ve protokollerin arkasındaki mantığı da anlamalıdır[10]. Bu bilgi, dikkatli olmayı teşvik eder ve tüm üretim partilerini tehlikeye atabilecek prosedürel hataları azaltır.

| ISO Sınıfı | GMP Sınıfı Eşdeğeri | Tipik Biyoproses Aşaması | Saat Başına Hava Değişimi |

|---|---|---|---|

| ISO 5 | Sınıf A/B | Tohum Aşaması, Erken Kültürleme | 240–360 |

| ISO 7 | Sınıf C | Biyoreaktör Operasyonları | 30–60 |

| ISO 8 | Sınıf D | Hasat, Hasat Sonrası İşleme | 10–25 |

| ISO 9 | Genel Tesis/Destek Alanları | Değişken |

sbb-itb-ffee270

Temiz Odalar ve Kapalı Sistemler: Maliyet ve Verimlilik

Üretim için ISO sınıflandırmasına karar verirken, sadece biyogüvenlik gereksinimlerini karşılamakla ilgili değildir.Yaptığınız seçimler, ticari başarıyı etkileyebilecek önemli maliyet ve verimlilik sonuçları da beraberinde getirir.

Temiz Oda İnşaat ve Bakım Maliyetleri

ISO uyumlu temiz odalar inşa etmek küçük bir yatırım değildir. Maliyetler, istenen sınıflandırma seviyesi ve teknik özelliklere bağlı olarak m² başına 600 £ ile 12.000 £ arasında değişebilir [16]. Bunu perspektife oturtmak gerekirse, bir temiz oda inşa etmek, kapalı işlem için sınıflandırılmamış bir alan kurmaktan on kat daha pahalı olabilir [17].

"Bir temiz oda inşa etmek, sınıflandırılmamış bir oda yerine yaklaşık kare ayak başına 1.500 $ - on kat daha pahalı olabilir." – Sebastian Bohn, Alt Pazar Lideri, Alternatif Proteinler, CRB [17]

Bu maliyetlerin en büyük katkılarından biri, toplam giderlerin %25–%50'sini oluşturabilen HVAC sistemidir. Örneğin, bir ISO 6 temiz odası, ISO 8 ortamı için gereken hava hacminin iki katından fazlasını şartlandırmayı gerektirir [18]. Ve bu hepsi değil - izleme sistemleri (aralığı £400 ile £16,000+ arasında değişen) ve kilitler veya özel zemin kaplamaları gibi özel özellikler genellikle ilk tekliflerde yer almaz [18].

Kapalı Biyoreaktör Sistemlerinin Faydaları

Kapalı biyoreaktör sistemleri, temiz odalara daha maliyet-etkin bir alternatif sunarken, biyogüvenliği de artırır. Bu sistemler, hücre yetiştirmenin kapalı kaplarda gerçekleşmesine olanak tanır ve ISO dereceli ortamlar ihtiyacını azaltır [17].Bu yaklaşım, inşaat maliyetlerini düşürmekle kalmaz, aynı zamanda buhar sterilizasyonu ve numune alma sırasında kap açılışlarını en aza indirme gibi özelliklerle güvenliği artırır.

Asya Pasifik The Good Food Institute'den Dekan Joel Powell, ekipmanın kapalı bir sistem olarak tasarlanması durumunda her üretim adımı için sınıflandırılmış temiz odaların gerekli olmayabileceğini belirtmiştir. Bu, maliyetleri kilogram başına 11 £ civarında tutmayı hedefleyen kültive et üreticileri için özellikle önemlidir; bu, biyofarmasötik üretiminin tipik kilogram başına 40.000 £ maliyetiyle keskin bir tezat oluşturur [6].

Kapalı sistemlere güvenerek, üreticiler uygun fiyat ve güvenlik arasında bir denge sağlayabilir, bu da üretimi ölçeklendirmek için pratik bir seçim haline getirir.

Maliyet ve Uyumluluğu Dengelemek

Kapalı sistemleri hedeflenmiş temiz oda kullanımıyla birleştiren hibrit bir yaklaşım benimsemek, maliyetleri optimize ederken düzenlemelere uyum sağlamaya yardımcı olabilir. Örneğin, tesisler çoğu biyoproses adımı için kapalı sistemler kullanabilir, yüksek riskli aşamalar için ise tohum kültürü gibi temiz odaları ayırabilir. Bu yaklaşım, genellikle saatte 240–360 hava değişimi gerektiren [8][19] maliyetli ISO 5 ortamlarına olan bağımlılığı azaltabilir.

Farklı şirketler bu dengeye farklı yaklaşımlar benimsemiştir. GOOD Meat Inc. örneğin, tüm süreçleri için biyofarmasötik standartları takip ederek HEPA filtreler ve diferansiyel hava basıncı ile temiz odalar kullanmaktadır [6].Öte yandan, Mosa Meat, en az katı sınıflandırma olan ISO Sınıf 8 alanında hasat yapılabileceğini öne sürerken, UPSIDE Foods bazı operasyonlar için sıcaklık kontrollü koşullarda "temiz ekipman" tercih etmiştir [6].

Sonuç olarak, üreticiler dikkatlice ödünleri değerlendirmelidir. Kapalı sistemler, hem sermaye hem de işletme maliyetlerini önemli ölçüde düşürebilir ve potansiyel olarak daha iyi biyogüvenlik sonuçları sunabilir. Bu, onları kültürlenmiş et endüstrisinde birçok kişi için çekici bir seçenek haline getirir.

Sonuç

ISO temiz oda sınıflandırmaları, kültürlenmiş et üretimi sırasında kontaminasyonu yönetmede kritik bir rol oynar.Tohum aşaması operasyonları için, genellikle saatte 240–360 hava değişimi ile ISO Sınıf 5 ortamının korunması gereklidir, hasat aşamaları için ise genellikle ISO Sınıf 8 koşulları yeterlidir [8]. Farmasötik derecede steriliteye ulaşmak - patojenleri tamamen ortadan kaldırmak - teknik olarak mümkün olsa da, bununla ilgili maliyetler yüksektir. Karşılaştırma açısından, monoklonal antikor üretimi kilogram başına yaklaşık 40.000 £ maliyetindeyken, kültürlenmiş etin ticari olarak sürdürülebilir kalabilmesi için kilogram başına yaklaşık 11 £'a ulaşması gerekmektedir [6]. Bu finansal kısıtlamalar, uyarlanabilir kontaminasyon kontrol stratejilerinin önemini vurgulamaktadır.

Sektör liderleri, mevcut düzenleyici çerçeveler içinde nasıl özel temiz oda tasarımları ve kapalı sistem yaklaşımlarının çalışabileceğini zaten göstermektedir [6]. Temiz oda standartları ve kapalı sistemler arasındaki bu denge, kültive edilmiş et üretiminde ISO yönergelerinin önemini vurgulamaktadır.

Başarıya giden yol, stratejik uygulamada yatmaktadır. Tesisler, biyoproses adımlarının çoğunluğu için kapalı sistemleri, yüksek riskli aşamalar için ise seçici temiz oda kullanımını birleştirebilir. Bu yaklaşım, hem sermaye hem de operasyonel maliyetleri yönetirken biyogüvenliği sağlamaya yardımcı olur. Endüstri, gıda sınıfı İyi Hücre Kültürü Uygulamaları (GCCP) yönünde ilerledikçe, bu tür risk bazlı stratejiler, düzenleyici gereklilikleri karşılamak ve ticari geçerliliği sağlamak için giderek daha önemli hale gelecektir [6]. Kültive edilmiş et üretiminde temiz oda optimizasyonu hakkında daha ayrıntılı rehberlik için

SSS

Kültür et üretiminde ISO Sınıf 5 temiz odalarının avantajları nelerdir?

ISO Sınıf 5 temiz odaları, son derece temiz ve kontrollü bir alan sağlayarak, sıkı bir şekilde düzenlenmiş partikül konsantrasyonları sunar. Bu düzeyde bir hassasiyet, kültür et üretiminde kritik aseptik süreçler sırasında steriliteyi korumak ve kontaminasyon risklerini azaltmak için gereklidir.

ISO Sınıf 5 standartlarına uymak, tesislerin ürün bütünlüğünü korumasına, hassas hücre kültürlerini korumasına ve sıkı biyogüvenlik ve hijyen düzenlemelerine uymasına yardımcı olur. Kültür et üretiminde, en küçük bir kontaminasyon bile tüm süreci bozabilir, bu nedenle bu tür kontroller vazgeçilmezdir.

Kapatılmış biyoreaktör sistemleri, kültür et tesislerinde üretim maliyetlerini nasıl düşürür?

Kapatılmış biyoreaktör sistemleri, kontaminasyon riskini büyük ölçüde azaltarak üretim maliyetlerini düşürmede önemli bir rol oynar.

Bu sistemler ayrıca büyüme ortamı ve enerji gibi girdilerin verimli kullanımına olanak tanıyan sıkı kontrol edilen büyüme koşulları sağlar. Verimliliği artırarak ve israfı sınırlayarak, kapalı biyoreaktörler kültürlenmiş et üretimini daha uygun maliyetli ve ölçeklenebilir hale getirir.

Kültürlenmiş et üretiminde temiz oda standartlarını korumak için hava değişim oranı neden önemlidir?

Hava değişim oranı, kültürlenmiş et üretiminde temiz oda standartlarını sürdürmede kilit bir rol oynar. Temiz oda içindeki havayı sık sık değiştirerek havadaki partiküllerin ve mikroorganizmaların etkin kontrolünü sağlar.

Bu süreç, kontaminasyon risklerini azaltır ve gerekli ISO temizlik sınıflandırmasını korumaya yardımcı olur.Tutarlı hava sirkülasyonu, biyogüvenliği sağlamakla kalmaz, aynı zamanda ürün kalitesini de korur, et hücrelerinin yetiştirilmesi için ideal koşulları sağlar ve sıkı endüstri gereksinimlerini karşılar.