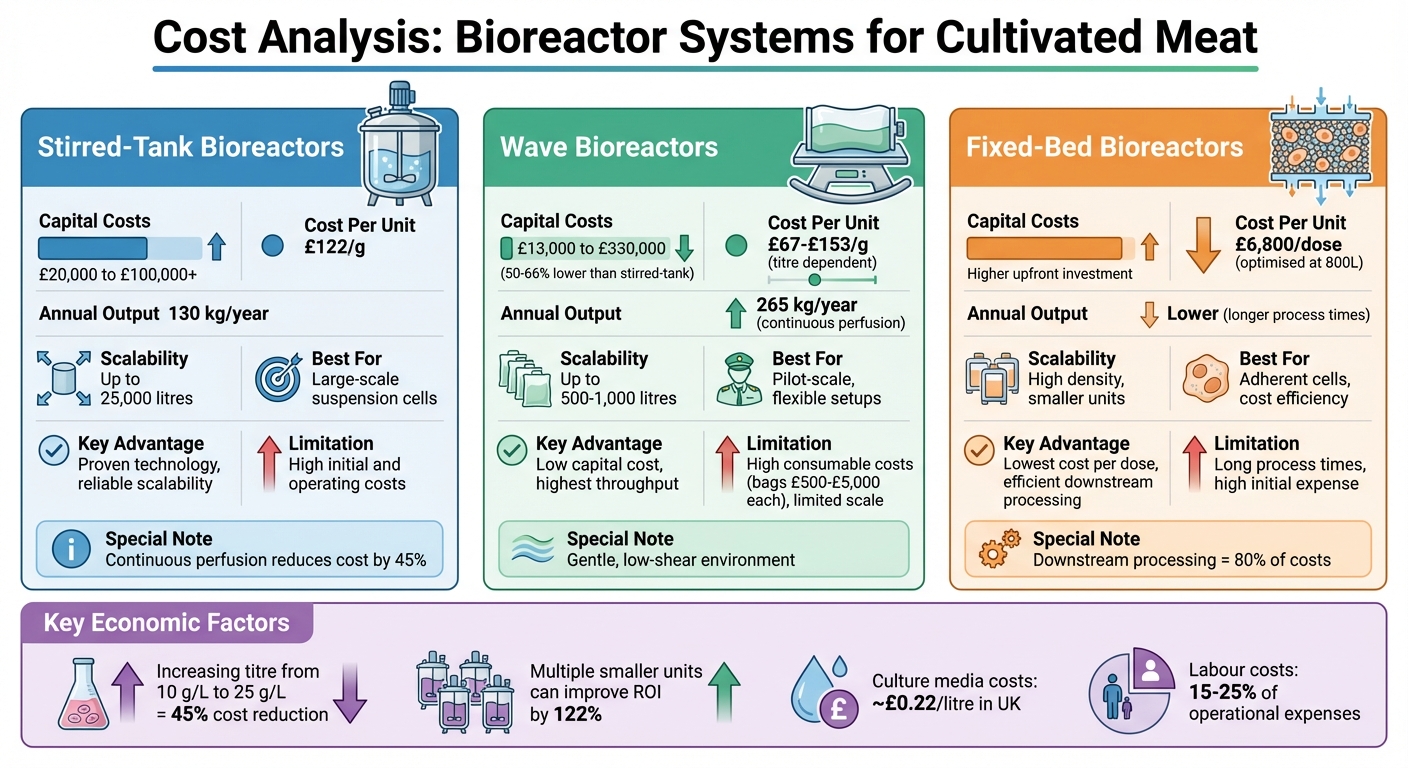

培养肉生产的细胞系扩展取决于选择合适的生物反应器系统。由于资本投资、运营费用和可扩展性的差异,搅拌罐、波动和固定床生物反应器的成本差异显著。以下是您需要了解的信息:

- 搅拌罐生物反应器:适合大规模生产悬浮细胞系。前期成本高(£20,000到数十万英镑),但可扩展性已被证明(高达25,000升)。连续灌流方法可将每克成本降低45%。

- 波动生物反应器:经济实惠的起点(初始成本比搅拌罐系统低50-66%)。适合小到中等规模,但超过1,000升时有限制。消耗品成本(e.g., 一次性袋子每个£500–£5,000)增加长期费用。

- 固定床生物反应器:适用于贴壁细胞,在大规模生产中提供最低的每剂成本(800升时每剂£6,800)。初始投资高,但在降低下游加工成本方面效率高。

快速比较

| 生物反应器类型 | 资本成本 | 单位成本 | 可扩展性 | 最佳用途 | 限制 |

|---|---|---|---|---|---|

| 搅拌罐 | £20,000+ | £122/g | 高达25,000升 | 大规模悬浮细胞 | 高初始和运营成本 |

| 波浪式 | £13,000–£330,000 | £67–£153/g | 高达1,000升 | 试点规模,灵活设置 | 高耗材成本,规模有限 |

| 固定床 | 更高的前期成本 | £6,800/剂 | 较小的单元,高密度 | 贴壁细胞,成本效益 | 长时间的工艺流程,高昂的初始费用 |

关键要点:搅拌罐系统在大规模生产中占主导地位,而波动式生物反应器则是早期阶段工作的理想选择。固定床系统在贴壁细胞系的成本效率方面表现出色。选择取决于生产规模、细胞系特性和预算限制。

培养肉生产的生物反应器成本比较:资本、运营成本和可扩展性

1. 搅拌罐式生物反应器

资本成本

投资于搅拌罐式生物反应器并非易事,价格从£20,000的小型台式单元到大型系统的数十万英镑不等。[8] 材料的选择在这里起着重要作用。可重复使用的不锈钢系统往往比一次性替代品贵2–3倍 。这主要是由于钢制容器和集成的就地清洗 (CIP) 和就地灭菌 (SIP) 系统的额外费用。[1] 但反应器本身并不是唯一的主要费用。设施相关成本——如洁净室、暖通空调系统、注射用水和公用设施——可能占总项目预算的一半以上。[4] 在英国,满足食品标准局 对食品级设施的要求会增加另一层成本。像

运营成本

一旦完成初始投资,日常运营成本就成为关键因素。对于搅拌罐系统,最大的经常性费用是培养基、消耗品和劳动力。在英国,培养基成本估计约为£0.22 每升。[6] 可重复使用的系统在这里提供了成本优势,运营费用比一次性使用的格式低 20–40% ,因为不需要不断购买一次性袋子。[1] 搅拌罐系统还受益于成熟的协议,与自动化程度较低的设置相比,可以减少每批次所需的劳动力。工艺强化,例如连续灌流技术,可以显著降低成本。例如,研究表明,搅拌罐中的连续灌流工艺可以将每克成本降低约 45% ,这要归功于生产力的提高和每单位生物量的培养基使用量的减少。[4]

可扩展性

在可扩展性方面,搅拌罐生物反应器是黄金标准。它们的尺寸范围从小型台式系统(1–5升)到超过10,000–25,000升的工业规模单元。[4][7] 一项成本建模研究发现,在1,000升 时,搅拌罐系统的每剂成本约为12,000美元,使其比多层贴壁系统更具经济性。[3] 强化工艺进一步提高了可扩展性。例如,连续灌流工艺已被证明在年产品产量方面几乎翻倍 (265公斤对比130公斤) ,同时还将资本成本降低了32% 。[4]

细胞系兼容性

搅拌罐生物反应器在悬浮适应细胞系方面表现出色,这些细胞系能够处理流体动力剪切并在高密度的良好混合环境中茁壮成长。[7] 对于培养肉的生产,这包括在无血清培养基中生长的悬浮适应性成肌细胞、卫星细胞或多能干细胞。然而,剪切敏感的细胞系需要更温和的混合,这可能限制氧气传递和细胞密度,最终增加每公斤生物质的培养基需求和运营成本。[7] 依赖锚定的细胞系也可以使用微载体在搅拌罐中培养,但这增加了复杂性和消耗品成本,使其与固定床系统相比成本效益较低。具有快速倍增时间和高特定生产率的细胞系可以减少反应器停留时间和培养基使用量,经济模型反复强调这些是降低生产成本的关键因素。[4] [7]

2.Wave Bioreactors

资本成本

波动生物反应器为培养肉生产商提供了一个更实惠的起点,其前期成本大约比可重复使用的搅拌罐系统低50-66% [1]。这种成本优势主要归因于其更简单的机械设计——无需复杂的搅拌器、驱动电机或集成清洗系统。在英国,波动生物反应器的价格根据其大小和自动化程度在£13,000到£330,000之间 [8]。另一个推动这些节省的关键因素是使用一次性袋子,消除了对昂贵的清洗和灭菌基础设施的需求。对于预算紧张的初创公司或研究团队来说,这种较低的初始投资使波动生物反应器成为工艺开发和试点规模生产的吸引人选择。此外,像

运营成本

在运营成本方面,波动生物反应器呈现出不同的情况。消耗品费用,特别是每个价格在£500到£5,000之间的一次性使用袋,导致长期成本更高[5]。尽管如此,波动系统确实提供了一些操作上的优势。与其他系统的机械搅拌相比,其温和的摇动运动使用的能量更少,并且通常需要较少的专业人员进行监控。然而,每批次消耗品的较高成本意味着长期运营费用往往超过可重复使用系统的费用。

可扩展性

可扩展性是波动式生物反应器的另一个突出领域,但也存在一些限制。它们在小到中等规模的表现非常出色,但在超过500-1000升时会遇到困难,因为摇摆运动在较大体积时效率低下。这使得波动系统非常适合工艺开发、试验规模生产和早期制造阶段,而不是大规模商业运营。采用模块化的“横向扩展”方法——使用多个较小的单元并行而不是一个大型容器——与传统的大型生物反应器策略相比,可以将投资回报率提高多达122%[2]。此外,由于下游加工通常占总生产成本的约80%[2],在多个单元之间共享下游设备可以进一步降低成本。对于培养肉生产,这种可扩展性概况支持分布式制造模式,其中多个较小的设施降低了建设成本并增强了供应链的弹性。

细胞系兼容性

波浪式生物反应器特别适合于悬浮适应的细胞系和半贴壁培养。它们温和、低剪切的环境保持了高细胞活力,适用于如永生化肌肉细胞、成纤维细胞和多能干细胞等细胞类型[3]。细胞系的选择可以显著影响生产成本;例如,将产品产量从每升10克提高到每升25克可以降低约45%的销售成本[4]。波动系统的温和混合作用对于需要较长培养周期的细胞系尤其有利,因为它减少了细胞损伤,并限制了频繁更换培养基或昂贵生长因子补充剂的需求。虽然贴壁细胞系也可以在波动生物反应器中使用微载体珠进行培养,但对于这些细胞类型,固定床系统通常是更经济的选择。

3. 固定床生物反应器

资本成本

由于专用设备和一次性容器的费用,固定床生物反应器需要大量的前期投资。一个很好的例子是iCELLis®系统,这是一种知名的固定床技术。在200升的临床规模下,每剂的初始成本为£17,000。在800升时降至每剂£8,500,并在优化生产协议后进一步降至每剂£6,800 [3]。虽然这些资本成本可能看起来很高,但由于系统在处理吞吐量方面的效率,在更大规模的生产中变得更易于管理。对于培养肉生产商来说,像

运营成本

尽管初始价格较高,固定床生物反应器提供了每剂量最低的成本,与其他系统相比。例如,在800升规模下,iCELLis®系统每剂量生产成本为£8,500,显著低于悬浮生物反应器的每剂量£10,200[3] 。这种成本优势来自于更好的材料利用和减少的下游处理需求。在蛋白质生产中,固定床系统的成本为每克134英镑,而连续固定床工艺将其降低到每克100英镑[4]。然而,成本在很大程度上取决于产品浓度。例如,当浓度增加到每升25克时,成本下降了约45%。相反,下降到每升10克时,成本上升到每克156英镑[4]。由于固定床系统的处理要求较低,劳动力成本也有所降低,通常占培养肉生产运营费用的15-25%[1]。

可扩展性

可扩展性是固定床系统的另一个优势领域,通过生产力的提高而非仅仅增加容器大小来提供经济效益。尽管iCELLis®系统由于较长的工艺时间和播种后的固定化,每年生产的剂量少于悬浮生物反应器,但在按每剂量成本衡量时,它仍然是最具成本效益的选择。其高表面积密度允许在不需要巨大容器的情况下进行高效的大规模培养。此外,使用多个共享下游设备的小型固定床单元可以将投资回报率提高122%,相比使用单个大型生物反应器。这种可扩展性支持分布式制造设置,不仅降低了建设成本,还提高了供应链的灵活性。

细胞系兼容性

固定床生物反应器特别适合需要生长表面的贴壁细胞系。他们的填充床设计创造了一个高密度环境,非常适合哺乳动物细胞,包括原代细胞和干细胞系,这些细胞广泛用于培养肉生产 [3]。床基质内的低剪切环境保护细胞免受机械损伤,使这些系统成为剪切敏感型细胞的理想选择。具有较长倍增时间和特定微环境需求的贴壁细胞受益于系统通过灌流精确控制营养梯度和废物去除的能力。另一方面,快速分裂的细胞在固定化设置中茁壮成长,这确保了高效的营养输送,而没有搅拌系统中常见的湍流。然而,选择合适的细胞系至关重要,因为即使是细胞密度或单位体积蛋白质产量的小幅提升,也能在固定床操作中带来显著的成本节约。sbb-itb-ffee270

培养肉生产的成本驱动因素

优点和缺点

选择合适的生物反应器系统需要在初始投资、运营效率和生产成本之间取得平衡。以下是对不同系统的优缺点的详细分析,以帮助指导决策。

搅拌罐生物反应器 是一种成熟的选择,具有经过验证的可扩展性,使其成为许多行业的可靠选择。然而,它们的前期成本最高(£41.2M),每克成本也最高(£122)[4]。虽然其控制参数已被充分理解,但它们需要更长的种子发酵链,并且年生产能力较低(每年130公斤)[4]。

固定床生物反应器因其每剂成本效益而脱颖而出,优化成本约为£6,800 [3]。它们在下游处理方面表现出色,这是一个关键因素,因为下游成本可能占高价值产品总生产费用的约80% [2] 。但缺点是其较长的处理时间限制了每年生产的批次数量 [3]。

波动生物反应器和连续灌流系统在较低的资本需求(£28M)和最低的每克成本(£67/g)之间取得平衡,同时实现最高的吞吐量(265 kg/年) [4] 。然而,其操作复杂性和对产品浓度的敏感性可能带来挑战。例如,浓度从25 g/L下降到10 g/L时,成本可能增加到约£153/g [4]。

生物反应器的选择最终取决于生产规模、细胞系的特性和可实现的滴度等因素。

以下是关键指标的快速比较:

| 生物反应器类型 | 资本支出 | 单位成本 | 年产量 | 主要优势 | 主要限制 |

|---|---|---|---|---|---|

| 搅拌罐 | £41.2M | £122/g | 130 公斤/年 | 可靠且可扩展,采用成熟技术 | 高资本和运营成本 |

| 固定床 | 较高的资本支出 | ~£8,000/剂量(优化后) | 较低(由于较长的工艺) | 高效的下游处理,低剂量成本 | 长工艺时间,高初始投资 |

| 连续灌流 | £28M | £67/g | 265 公斤/年 | 每克成本低,吞吐量最高 | 操作复杂,对滴定度变化敏感 |

结论

生物反应器的成本效益在很大程度上取决于生产规模。对于大规模商业制造,连续灌流搅拌罐系统脱颖而出,其生产成本约为每克68英镑,而分批补料系统的成本为每克124英镑,年产量高达265公斤[4]。

对于早期阶段的研发和中试规模设施,波浪式生物反应器提供了实用的解决方案。其较低的前期成本和快速的安装使其成为英国初创公司在有限预算下的理想选择。同样,优化的固定床系统可以通过支持高细胞密度和简化下游处理来降低每单位成本[3]。这些方法使小公司能够在完善其细胞系和工艺的同时,将财务风险降至最低。

在扩大规模时,使用多个较小的生物反应器可以显著提高回报。例如,当下游成本占总生产费用的80%时,投资回报率增加了122%[2]。这一策略还有助于减少资本支出和整体设施占地面积。

在所有系统中,更高的细胞密度、改进的产量和更短的工艺时间等进步在降低成本方面起着关键作用。例如,将产量从10 g/L提高到25 g/L可以有效地将生产成本减半[4]。这些经济考虑因素对于生产者选择最适合其需求的系统至关重要。

常见问题

选择用于培养肉生产的生物反应器时,我应该考虑什么?

在选择用于培养肉生产的生物反应器时,有几个关键因素需要考虑。这些包括您的细胞系的具体需求、预期的生产规模和相关成本。每种类型的生物反应器在效率、可扩展性和兼容性方面提供不同的水平,因此将设备与项目的独特需求相匹配是至关重要的。

同样重要的是采购可靠的设备。

搅拌罐、波动和固定床生物反应器的运营成本有什么区别?

由于设计、可扩展性和资源使用方式的不同,搅拌罐、波动和固定床生物反应器的运营成本差异很大。搅拌罐式生物反应器常用于大规模生产,通常具有经济性。然而,它们通常需要更高的能耗来进行混合和维持温度。相比之下,波动式生物反应器操作更简单,能耗较低,是小规模设置或早期开发的良好选择。固定床生物反应器虽然由于特殊材料而具有较高的前期成本,但可以提供高效的资源使用和较低的长期维护。

在设置培养过程时,必须将这些成本考虑与您的细胞系和生产目标的独特需求进行权衡。像

与其他系统相比,波动式生物反应器的可扩展性挑战是什么?

波动式生物反应器因其设计简单和成本低廉而受到欢迎,尤其是在小规模操作中。尽管如此,当扩大规模时,它们可能会遇到障碍。随着体积的增加,混合效率降低和氧气传递受限等问题可能会出现。这些挑战可能会影响细胞生长和在过渡到更大生物反应器系统时的整体生产力。

在培养肉生产的情况下,选择理想的生物反应器系统就是要在可扩展性、成本和细胞系的独特需求之间找到合适的平衡。对这些要素进行彻底评估对于在更大生产规模上实现可靠性能至关重要。