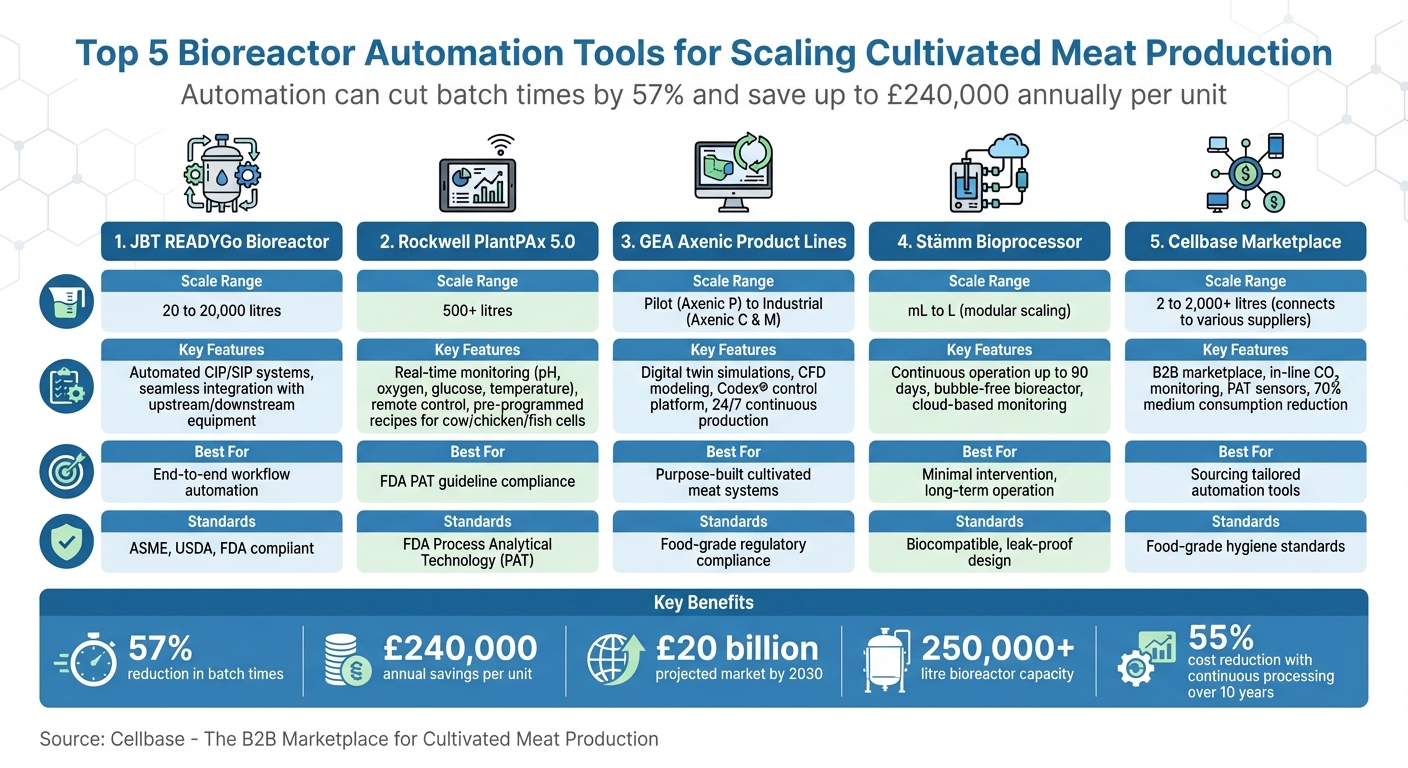

扩大培养肉生产需要精确的自动化来管理复杂的生物过程,确保一致性并降低成本。自动化可以将批次时间缩短57%,提高效率,每个单元每年节省高达£240,000。随着生物反应器超过250,000升,手动过程已不再可行。以下是推动这一转型的顶级工具的快速概览:

- JBT READYGo 生物反应器:规模从20升到20,000升,与现有系统集成,并具有自动清洗和灭菌功能。

- Rockwell PlantPAx 5.0:支持超过500升的生物反应器,具有实时监控、远程控制和预编程配方。

- GEA Axenic 产品线 :专为培养肉而建,使用数字模拟优化大规模生产。

- Stämm 生物处理器 :模块化、连续系统,适用于长期运行,干预最少。

-

Cellbase 市场 :为生物反应器提供定制自动化工具和传感器,连接买家与供应商。

自动化确保对pH值、氧气和营养分布等变量的精确控制,实现大规模、成本高效的生产。下面,我们深入探讨这些工具如何塑造培养肉制造的未来。

培养肉生产的前5大生物反应器自动化工具比较

1.JBT Corporation的READYGo 生物反应器

商业化培养肉生产的可扩展性

READYGo 生物反应器旨在弥合实验室规模实验与全规模商业生产之间的差距。它提供从20升用于试点项目到20,000升用于大规模运营的工作体积。这确保了生产商在扩大规模时可以保持一致的生物工艺参数。凭借多年的行业专业知识和高效的卫生工艺管道,JBT 帮助减少交货时间和资本成本——这是关键因素,因为预计到2030年,培养肉行业将增长到200亿英镑[4] 。

“我们认为培养肉市场的成功对于满足全球蛋白质需求至关重要。" – Carlos Fernandez, 客户可持续性和市场开发执行副总裁 [4]

该平台的可扩展性进一步得到了先进自动化系统的支持,这些系统简化了整个生产过程。

简化生产的自动化功能

READYGo 生物反应器集成了数字化就地清洗 (CIP) 和就地灭菌 (SIP) 系统,在减少人工干预的同时,保持严格的卫生和培养基无菌标准。它可以无缝连接上游和下游设备 - 如培养基制备单元、收获/保持系统和蛋白质包装线 - 提供全自动的端到端工作流程。该系统设计为用户友好,标准制造人员即可管理,无需高度专业化的操作员。此外,由认证工程师进行的工厂验收测试(FAT)确保了细胞培养设施的更快安装和调试。

“我们专门设计了这个平台,以便根据客户对培养肉产品的具体要求进行定制和调整。” – Dave Mitchell,JBT制药和生命科学产品线总监[2]

与现有基础设施的轻松集成

除了自动化功能外,READYGo生物反应器还设计为可与现有内部系统和第三方组件无缝集成。其适应性使其能够在JBT自身的设备生态系统中或与其他供应商的设备一起顺利运行。

"我们这样做不仅可以集成到客户首选组件供应商的当前系统中,而且在必要时提供专家建议。" – Schoen Paschka,销售总监 & 市场营销,A&B 过程系统 [4]

与 CRB 合作开发的生物反应器经过工程设计,符合 ASME、USDA 和 FDA 标准。它满足全球生物加工要求,同时确保与现有基础设施的兼容性,使其成为培养肉类生产的可靠选择 [2]。

sbb-itb-ffee270

新型一次性生产规模生物反应器的设计、表征和放大策略

2. Rockwell 的 PlantPAx 5.0 系统

基于 JBT Corporation 的 READYGo 的势头,Rockwell 的 PlantPAx 5.0 System 是扩大培养肉生产的另一个先进选择。

商业化培养肉生产的可扩展性

PlantPAx 5.0 系统旨在支持向大型生物反应器的过渡,通常超过 500 升。在此规模下,确保产品质量的一致性成为一个重大挑战,而 先进自动化 在解决这一问题中起着至关重要的作用 [5]。该系统能够实时监测关键工艺参数,如 pH 值、溶解氧、葡萄糖水平、温度和生物量。此精确度符合 FDA 工艺分析技术 (PAT) 指南,帮助制造商保持对生物工艺的控制 [3]。通过支持 连续或灌流方法而非传统的批处理,该系统提高了生产吞吐量,使其成为商业运营的实用解决方案。

自动化功能以简化生产

PlantPAx 5.0系统结合了先进的控制功能,以复制细胞生长的理想条件。它仔细管理温度、pH值、溶解氧和营养供应等变量,以创造一个模拟自然生物过程的环境[2]。一个突出的功能是其远程监控能力,使操作员可以在不亲临现场的情况下监督生产并调整参数。这不仅提高了效率,还简化了数据管理。此外,该系统配备了预编程的配方,专为培养牛、鸡和鱼细胞而设计,消除了开发自定义协议的需要,加快了生产过程[2]。

3.GEA Axenic 产品线

GEA 的 Axenic 产品线汇集了简化生产并确保一致性结果的工具,使大规模培养肉生产更易实现。

Axenic 产品组合包括三个不同的产品线:Axenic P(试点)、Axenic C(细胞培养/工业)和 Axenic M(微生物/工业)[6][9]。与为食品生产改装的制药生物反应器不同,这些系统是专为培养肉而设计的,确保它们符合所有监管标准[6]。

通过结合先进的自动化技术,Axenic 系统提供了针对商业化培养肉生产特定挑战的可扩展解决方案。

商业化培养肉生产的可扩展性

扩大培养肉生产面临独特的挑战,特别是了解细胞从小型实验室设置到工业规模时的行为。GEA通过数字孪生模拟和计算流体动力学 (CFD)来模拟氧气传递、剪切力和温度梯度等因素,即使在设备安装之前[6][9] 。这种虚拟测试有助于在进行重大投资之前识别潜在问题,例如不均匀的培养基分布或对脆弱细胞的过度剪切应力。

“Axenic® P准确再现了工厂单元的条件,包括我们的Axenic® C和Axenic® M生物反应器,以生成关于关键因素如何影响细胞健康、过程稳定性以及最终产量的可操作见解。" - GEA [9]

Axenic C 生物反应器专为哺乳动物和真核细胞设计。它具有多种气体连接,可以精确控制氧气和二氧化碳水平,适用于大体积[6] 。这对于培养肉类至关重要,因为不同的细胞类型——从脆弱的胚胎细胞到更坚固的肌肉细胞——需要定制的剪切力管理,以在扩大规模时最大化产出 [6]。

自动化功能以简化生产

GEA 的Codex® 过程控制平台作为所有 Axenic 系统的自动化中心,提供集中化的配方管理和实时监控[6][8] 。其阀门反馈系统能够立即检测并报告故障,帮助防止污染并将批次损失降至最低。培养基和收获线上的自动无菌屏障允许连续24/7生产周期,无需人工干预[6][8] 。

Axenic P系统具有分程控制功能,可独立管理氧气输送和搅拌器速度。这通过选择最经济的气体输送方法来确保能源效率,同时保持细胞生长的最佳条件[9]。同时,GEA Codex® Historian记录所有过程数据,确保批次间的一致结果——这是大规模生产的必要条件[6]。

与现有基础设施的轻松集成

GEA从设计研究开始,以确保Axenic系统能够顺利集成到现有设备中,包括培养基罐和收获线[6][8]。Axenic P试点系统特别适应,具有可更换的软管和多个进/出口,便于与设施基础设施连接[9]。

“我们喜欢从一个基本的设计研究开始,了解您的流程,您今天的操作,并与您一起评估流程,以确保您的新设施能够与生物反应器的上下游设备配合使用。" - GEA [6]

GEA Codex平台确保从试验到工业规模的无缝过渡,使生产者能够直接将工艺数据、传感器和配方从Axenic P系统转移到Axenic C系统,无需重新配置[9]。这种连续性显著降低了与扩大规模相关的风险和成本。凭借超过二十年的模块化生物反应器设计经验,GEA还提供可互换的组件,如搅拌器叶轮,支持不同工艺或应用的硬件调整[7] [9]。

4.Stämm的自动化连续生物反应器(生物处理器)

Stämm的生物处理器将传统的批量工艺转变为一个连续的自动化系统,能够在最少人工干预的情况下运行长达90天。此设置不仅提高了生产效率,还减少了人工成本和不一致性[10]。让我们深入了解其专业模块和集成控制系统,这些使其成为可能。

商业化培养肉生产的可扩展性

生物处理器采用模块化的“即插即用”设计,具有三个关键模块 - 接种、生产和收获。这些模块协同工作以维持稳定的生产流程,实现从小毫升规模的实验室试验到升规模的商业制造的无缝扩展,而无需彻底改造核心工艺。 “从毫升到升,从实验室试验到商业工业用途的一致扩展。” – Stämm 系统的核心是无气泡生物反应器(BfB)。该组件使用由生物相容性树脂制成的微血管通道,以维持无应力的层流环境。该设计确保了防漏、透气的条件,消除了传统过滤器的需求,简化了操作。

通过自动化实现精简生产的自动化功能

该系统旨在通过自动化精简生产:

- 接种模块 自动处理细胞的连续流入。

- 密封的生产模块自我调节环境条件以优化生长。

- 收获模块 集成了细胞计数和采样,以确保在下游处理之前的最佳输出。

所有这些过程都通过基于云的生物制造应用程序进行管理,该应用程序提供实时监控、数据收集和跨多个生产站点的自动化维护[10]。

与现有基础设施的轻松集成

模块化设计支持悬浮和贴壁培养,使其适应现有设施。其基于云的管理系统简化了集成,使生产商能够监控和标准化多个生产地点的关键参数[10].

“通过我们的即插即用连续生物反应器,轻松扩大生物制剂和细胞疗法的规模。” – Stämm [10]

此云系统确保一致性和效率,无论生产地点在哪里,提供统一的生物制造方法[10].

5. Cellbase 用于采购生物反应器自动化工具

为培养肉生产量身定制

一般实验室供应平台在满足培养肉的特定需求时往往不够完善。然而,

支持商业可扩展性

高效生产的先进自动化

通过

与现有系统的无缝集成

如何 Cellbase 支持培养肉生产的规模化

扩大培养肉生产需要尖端的自动化工具和简化的采购流程,以连接买家和可靠的供应商。

一个突出的特点是“生产生物反应器”系列,其中包括通常超过500升的系统,非常适合大规模操作。这些生物反应器配备了CIP(就地清洗)、SIP(就地灭菌)、自动收获和数据管理工具等基本功能,以支持法规可追溯性。这个专门的库存旨在满足商业规模培养肉生产的需求。

除了硬件,

对于尚未列出的工具,

结论

有效的自动化在扩展和简化培养肉生产中起着核心作用。选择合适的生物反应器自动化工具意味着在可扩展性、自动化能力和特定行业要求之间取得平衡。具有开放架构和容器无关设计的系统允许您在保持从实验室到全面生产的一致操作的同时重新利用现有设备 [1]。这种方法不仅避免了供应商锁定,还确保您的技术能够随着生产需求的变化而适应。

为了商业成功,自动化与 实时监控的结合是必不可少的。通过集成过程分析技术(PAT)生态系统 - 如拉曼分析仪 - 批次时间可以缩短57%,每个单元每年可带来30万英镑的回报[1] 。基于云的平台进一步减轻了手动工作量,提高了成功率,并实现了超过1×10⁷个细胞/mL的高密度培养[3] [12]。

经济模型显示,与批处理相比,连续处理在十年内可减少55%的资本和运营成本 [3]。在选择工具时,关键是要专注于支持各种生物工艺模式的系统 - 批次、补料、灌流和连续 - 以便在最大化细胞密度的同时最小化停机时间。此外,您的自动化设置必须能够处理大规模生产中出现的氧气传递和热量散失挑战[3] 。这些好处简化了采购流程,并为长期增长奠定了基础。

像

最后,考虑可以快速部署的工具——现代控制器可以在12-16周内投入使用[1]——以及那些支持远程监控和跨分布式控制系统无缝数据集成的工具。这确保了您的生物加工自动化基础设施在有效扩展的同时,满足商业培养肉类生产所必需的严格食品级标准。

常见问题

如何为我的生物反应器规模选择合适的自动化工具?

要为培养肉生产中的生物反应器规模选择最佳自动化工具,首先评估您的生产阶段和您使用的生物反应器类型,无论是搅拌罐还是灌流系统。寻找具有高级功能的工具,例如人工智能功能、实时监控和传感器集成。这些功能可以帮助简化可扩展性,减少错误并降低成本。

确保工具与您现有设备兼容也很重要。优先考虑支持可扩展性、具有强大自动化协议并与您的生产目标紧密一致的选项。这种方法将有助于确保更高效和可靠的制造过程。

哪些传感器对控制培养肉生物工艺最为重要?

为了保持培养肉生产的正常进行,某些传感器在监控和控制过程中起着关键作用。这些传感器包括用于pH值、溶解氧、 温度和代谢物(如葡萄糖和乳酸)的传感器。

- pH传感器:这些传感器对于维持细胞培养所需的精确pH范围至关重要。任何偏差都可能扰乱整个过程。

- 氧气和温度传感器:这些传感器确保生长条件保持理想状态,支持细胞的发育和存活。

- 代谢物传感器:通过跟踪营养物质的消耗,如葡萄糖水平或乳酸积累,这些传感器可以对生物工艺进行精细调整。

通过协同工作,这些传感器实现了实时监控和控制,确保生产的一致性和高质量的结果。

将新的自动化系统集成到现有设施中有多困难?

将自动化集成到现有的培养肉设施中可能看起来很艰巨,但通过仔细的规划,这是完全可行的。这个过程通常包括改造现有设备,确保新系统与当前设置兼容,并提供全面的员工培训以管理更新的工作流程。

由于生物过程控制软件和传感器的进步,关键参数(如pH值和营养浓度)的实时监控和自动化现在更加容易实现。这些工具不仅简化了操作,还提高了可扩展性、一致性和效率,使自动化成为优化生产流程的明智投资。