维持精确的pH水平对于培养肉生产至关重要。哺乳动物细胞在狭窄的pH范围(7.1–7.4)内茁壮成长,但代谢酸化、CO₂积累和混合挑战使得pH控制变得复杂,尤其是在大规模生物反应器中。有效的策略包括:

- 气体喷射:去除多余的CO₂而不提高渗透压或引起局部pH峰值。

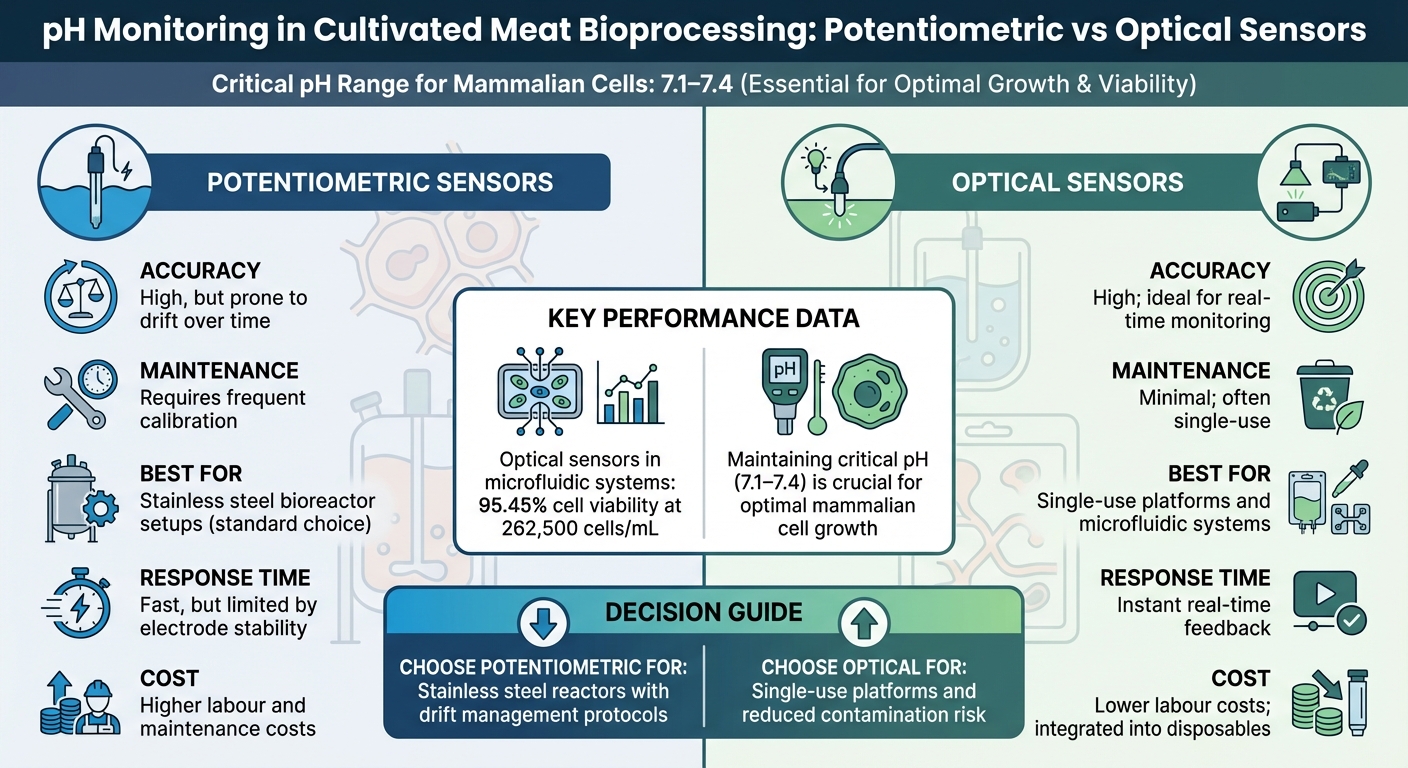

- 先进传感器:电位传感器为不锈钢系统提供高精度,而光学传感器适用于一次性使用的生物反应器。

- 缓冲液优化:添加像HEPES这样的缓冲液可以提高稳定性,但需要仔细平衡以避免过多的乳酸产生。

- 自动化系统:使用反馈回路进行实时调整以确保一致的pH水平。

这些方法有助于克服乳酸积累和剪切应力等挑战,提高细胞健康和产品产量。

理解生物工艺中的pH测量

pH管理中的关键挑战

本节深入探讨导致pH不稳定的主要因素,基于之前讨论的挑战。

代谢酸化和乳酸积累

乳酸是培养肉生物加工中的一个主要障碍。当细胞通过糖酵解代谢葡萄糖时,它们以1:1的比例产生乳酸和氢离子。这个过程产生了显著的酸负荷,使乳酸成为培养基酸化的主要驱动因素[1]。

标准培养基的缓冲能力 - 通常在每pH单位1.1到1.6 mM之间[1] - 在细胞快速生长期间往往不足。随着细胞增殖,它们的代谢废物输出增加,使培养基难以维持稳定的pH值。在此阶段pH值的急剧下降可以直接归因于糖酵解乳酸的产生 [1],这突显了乳酸在破坏培养基pH值稳定性中的关键作用。

问题并未止步于此。CO2的积累增加了复杂性。

CO2积累和pH漂移

细胞呼吸将CO2引入培养基中,CO2溶解形成碳酸。关键问题是溶解CO2的分压(pCO2),它影响CO2是否能从细胞中逸出。当培养基中的pCO2水平过高时,CO2被困在细胞内,导致细胞内pH值危险下降,最终导致细胞死亡[2]。

"如果pCO2过高,CO2无法离开细胞,因此细胞内pH值会下降,细胞将死亡。" - Alicat Scientific [2]

这个问题在大型生物反应器中更加明显。这些系统的表面积与体积比更低,导致CO2脱气效率比小型容器低 [3]。即使是常规操作,如将培养基转移到CO2培养箱,也会引起pH波动。例如,小体积培养基几乎立即开始碱化,时间常数为2-3小时 [1]。

除了化学挑战,物理过程也在pH不稳定中起着重要作用。

混合和剪切应力对pH稳定性的影响

通过添加碱来调整pH会引入自身的风险。当碳酸氢钠或类似碱性物质被泵入生物反应器时,混合不良可能会产生局部高pH值区域,损害附近的细胞[2] [3]。另一方面,均匀分布碱所需的剧烈搅拌可能导致剪切应力和泡沫形成,这两者都对脆弱的哺乳动物细胞有害[2] [3]。

在控制实验中,添加碱以稳定pH值通常会由于渗透压增加而降低细胞活力[3]。这造成了一个困难的平衡:混合不足会导致pH值热点,而过度混合则防止热点但增加机械应力。在放大过程中,问题变得更加复杂,因为较长的混合时间使得在不损害细胞健康的情况下维持有效的pH值控制变得更加困难。

pH监测和控制技术

将pH维持在7.1–7.4的狭窄范围内对于哺乳动物细胞培养至关重要,这需要精确且可靠的监测工具[2]。电位传感器,作为测量游离氢离子的电极,是生物反应器中连续pH监测的黄金标准[1]。这些传感器提供实时数据,使自动化系统能够立即调整以维持所需的pH水平。其高精度使其在大规模操作中必不可少。除此之外,光学指示剂提供了另一种有效的pH测量方法。

光学指示剂依赖于光谱分析来提供定量的pH测量。虽然酚红通常用作视觉指示剂,但通过在两个特定波长 - 560 nm 和 430 nm 的吸光度比率分析可以获得更精确的读数[1] 。这种方法补偿了介质体积或染料浓度等因素,确保结果的一致性和准确性。

“自由 H+ 离子的浓度不易预测,但幸运的是可以简单测量(e.g。使用电极或指示剂染料)。” - Johanna Michl 等,牛津大学[1]

现代 pH 控制系统不仅仅是监测,还通过将这些测量集成到自动反馈回路中来动态调节 pH 水平。

自动反馈系统利用传感器数据进行实时调整,消除了人工干预的需要。这些系统可以通过添加碱或使用气体喷射技术来调节 pH 值[2]。对于大型生物反应器,气体喷射特别有效。使用质量流量控制器,可以快速均匀地调整CO2水平,确保均匀的pH调节[2]。相比之下,虽然碱泵送对较小的系统有效,但可能会造成局部pH不平衡并增加渗透压,使其在较大容器中不太实用[2]。然而,气体喷射需要仔细注意喷射器的设计,以避免可能损害细胞的剪切应力[2]。对于培养肉生产者来说,投资于先进的气体控制系统可以改善细胞健康并提高产量,使其成为值得的支出。

sbb-itb-ffee270

大规模pH管理策略

用于培养肉类生物反应器的电位法与光学pH传感器

电位法与光学传感器:比较

随着培养肉类生产规模的扩大,选择合适的传感器技术变得越来越重要。电位法传感器因其精确性和快速响应而成为不锈钢生物反应器的首选。然而,它们也面临着诸如需要定期校准和在长时间过程中易漂移等挑战。Jacob Crowe,

"随着时间的推移,pH测量可能会漂移,这将影响过程的稳定性和性能。监测和缓解pH漂移对于防止对代谢和整体过程的有害影响至关重要。 [8].

另一方面,光学传感器作为一种实用的选择,特别适用于一次性生物反应器系统。这些传感器可以预先安装在一次性袋中,减少污染风险,并消除周期之间的灭菌需求[7]。在微流体系统中,光学传感器显示出卓越的结果,在细胞密度为262,500个细胞/mL时实现了95.45%的细胞活力[9]。

| 特性 | 电位传感器 | 光学传感器 |

|---|---|---|

| 精度 | 高,但易漂移 | 高;适合实时监测 |

| 维护 | 需要频繁校准 | 维护少;通常为一次性使用 |

| 可扩展性 | 不锈钢设备的标准配置 | 非常适合一次性使用和微流体 |

| 响应时间 | 快速,但受电极稳定性限制 | 即时实时反馈 |

| 成本影响 | 较高的人工和维护成本 | 较低的人工成本;集成到一次性产品中 |

传感器的选择在很大程度上取决于反应器的类型。不锈钢生物反应器可能受益于具有漂移管理措施的电位传感器,而一次性平台可以利用集成光学传感器的便利性。这些决策直接影响在培养基优化过程中如何保持pH稳定性。 培养基优化和缓冲改进 一旦合适的传感器到位,稳定培养基的缓冲系统就变得至关重要,以在放大过程中保持pH控制。哺乳动物细胞依赖于CO₂/HCO₃⁻缓冲系统(pKa 6.15在37°C),但其缓冲能力通常不足。例如,标准DMEM加10% FBS通常仅提供1.1到1.6 mM的缓冲。 为了解决这个问题,可以添加非挥发性缓冲剂(NVBs),如HEPES(pKa 7.3 在 37°C 时) 可以显著增强缓冲能力而不会引起问题的渗透压变化 [1]。推荐的方法是先将培养基滴定到目标 pH 值,然后根据培养箱的 pCO₂ 添加 NaHCO₃。此方法减少了新鲜培养基暴露于 CO₂ 时的初始 pH 漂移,这个过程在 NVBs 中可能需要长达两个小时 [1]。

然而,较强的缓冲系统可能会引发糖酵解增加,导致乳酸产量增加。在某些细胞系中,多达 90% 的葡萄糖直接转化为乳酸 [1],而改进的缓冲有时会放大这种效果,导致乳酸积累增加 [10]。

气体喷射和搅拌技术

气体喷射为大规模培养肉生产中的 pH 管理提供了一种实用的方法。Alicat Scientific 注释:

“来自气泡发生器的气泡可以比碱更快、更均匀地混合和分布,并且搅动更少”[2].

通过均匀分布气泡,气泡发生提供了一种比化学碱添加更一致的方法。例如,2018 年的一项研究表明,在从 30 L 扩大到 250 L 的过程中,保持恒定的气泡速率同时增加气相曝气可以使产量保持稳定[2].

宏观气泡发生器产生直径为 1–4 mm 的气泡,特别有效地去除培养物中过多的 CO₂。这自然提高了 pH 值,避免了可能提高渗透压的化学碱的需要[2] [5]。一种更新的“仅气体”pH 控制策略使用自动空气气泡反馈回路。当pH值下降时,气流增加以去除更多的CO₂。这种方法已成功从ambr®250生物反应器扩展到200升容器,在整个补料分批培养过程中保持精确的pH水平[6].

在放大过程中,平衡高效气体传递与最小剪切应力仍然是一个关键挑战。气升式生物反应器使用气体驱动循环,提供了一种剪切应力较小的温和混合选项。计算流体动力学(CFD)模拟还可以帮助识别靠近叶轮叶片的高剪切区域,从而在放大之前优化生物反应器设计[4]。结合这些方法与

通过 Cellbase 采购 pH 控制设备

为什么选择 Cellbase 进行采购?

在培养肉类生物加工中,精确的 pH 控制至关重要,因此采购合适的设备至关重要。一般的实验室供应平台通常缺乏在该领域所需的严格 pH 范围的专业知识。

使用

通过寻找pH控制技术 Cellbase

为了扩大规模,该平台提供了质量流量控制器和专用曝气器的访问权限,这对于高效的基于气体的pH管理至关重要。正如Alicat Scientific所强调的:

“保持pH在健康的生物水平可能是上游生物加工中最强大的工具,以提高产品产量”[2]。

此外,

采购专家还可以采购用于CO₂去除的设备,包括可高压灭菌的CO₂传感器和一次性pH探头。这些工具支持可扩展的策略以维持精确的pH控制,使得将先进的pH管理集成到大规模生产中变得更加容易[11]。通过提供有针对性的解决方案,

结论:培养肉类生物加工中pH控制的最佳实践

在培养肉生产中,维持pH范围在7.1到7.4之间对于哺乳动物细胞的存活至关重要[2]。将pH保持在此范围内在提高上游生物加工中的产品产量方面起着关键作用。

为了解决pH控制的挑战,出现了几种有效的做法。其中一个突出的方法是在放大过程中使用气体喷射代替碱添加。气体喷射通过均匀分布并最小化搅拌有效去除多余的CO₂,这有助于避免pH不一致和渗透压波动等问题[2]。2021年,Aryogen Pharmed 的一项研究在250升规模上证明了这种方法的成功,最终产品产量增加了51%[3]。

另一个重要的做法是直接pH监测,这比仅依赖pCO₂测量提供了对培养健康状况的更全面理解。这尤其重要,因为溶解的CO₂水平并不考虑乳酸积累,在某些细胞系中,乳酸积累可以占到葡萄糖代谢的90% [1]。在代谢活动达到峰值的指数生长期,直接监测pH值变得更加关键。

对于非挥发性缓冲液如HEPES,考虑缓冲液平衡是必不可少的。HEPES缓冲液可能需要长达两个小时才能稳定,必须小心地用碳酸氢盐和CO₂进行滴定 [1]。然而,增加缓冲能力可能会无意中提高乳酸的产生,这可能抵消预期的稳定效果 [1]。当与基于传感器的监测和气体喷射技术结合使用时,这些缓冲液的考虑有助于维持稳定和最佳的工艺条件。

常见问题

气体喷射如何支持培养肉生产中的pH控制?

气体喷射在培养肉生产过程中保持pH水平平衡中起着重要作用。随着细胞的生长,它们在呼吸过程中释放二氧化碳(CO₂)作为副产物。该CO₂可能降低培养基的pH值,从而损害细胞健康。通过向生物反应器中引入空气、氧气或惰性气体等气体,喷射有助于去除多余的CO₂。这可以防止培养基变得过于酸性,并保持pH稳定。

将培养基维持在理想的pH范围内(大约7.1到7.4)对于健康的细胞生长和生产力至关重要。结合缓冲系统和使用pH传感器的实时监测,气体喷射不仅提高了工艺效率,还增强了细胞的存活率。这是确保培养肉生物加工成功的关键组成部分。

在培养肉生产中,是什么让电位传感器比光学传感器更适合用于pH监测?

电位传感器在培养肉生产中发挥着重要作用,因为它们能够提供实时pH测量,且具有高精度。保持适当的pH水平对于创造细胞生长的合适环境至关重要,而这些传感器在提供实现这一目标所需的数据方面表现出色。此外,它们相对价格实惠,并能无缝集成到大型生物反应器中,使其成为工业环境中连续监测的理想选择。

更重要的是,这些传感器能够应对复杂培养基的挑战,即使在苛刻条件下也能提供可靠的性能。然而,它们确实需要定期校准以保持其精度。凭借其精确性、可靠性和成本效益的结合,电位传感器已成为培养肉类生物加工中有效pH控制的首选。

为什么乳酸积累会使维持稳定的pH水平变得困难?

乳酸积累通过增加培养环境的酸度来使pH控制复杂化,导致pH下降。这可能会损害细胞的活力和生产力,因为大多数细胞需要在一个精心控制的pH范围内生长和正常运作。

在培养肉类生物加工中管理乳酸水平对于支持健康的细胞生长和维持产品质量至关重要。像实时pH监测、使用pH缓冲剂或调整喂养方案等方法可以帮助稳定环境,避免有害的pH波动。