在培养肉生产中,传感器和自动化系统正在改变生物反应器的管理方式。通过实时跟踪pH值、溶解氧、葡萄糖和温度等关键因素,这些技术确保了细胞的持续生长,并将污染或批次失败等风险降至最低。以下是您需要了解的内容:

-

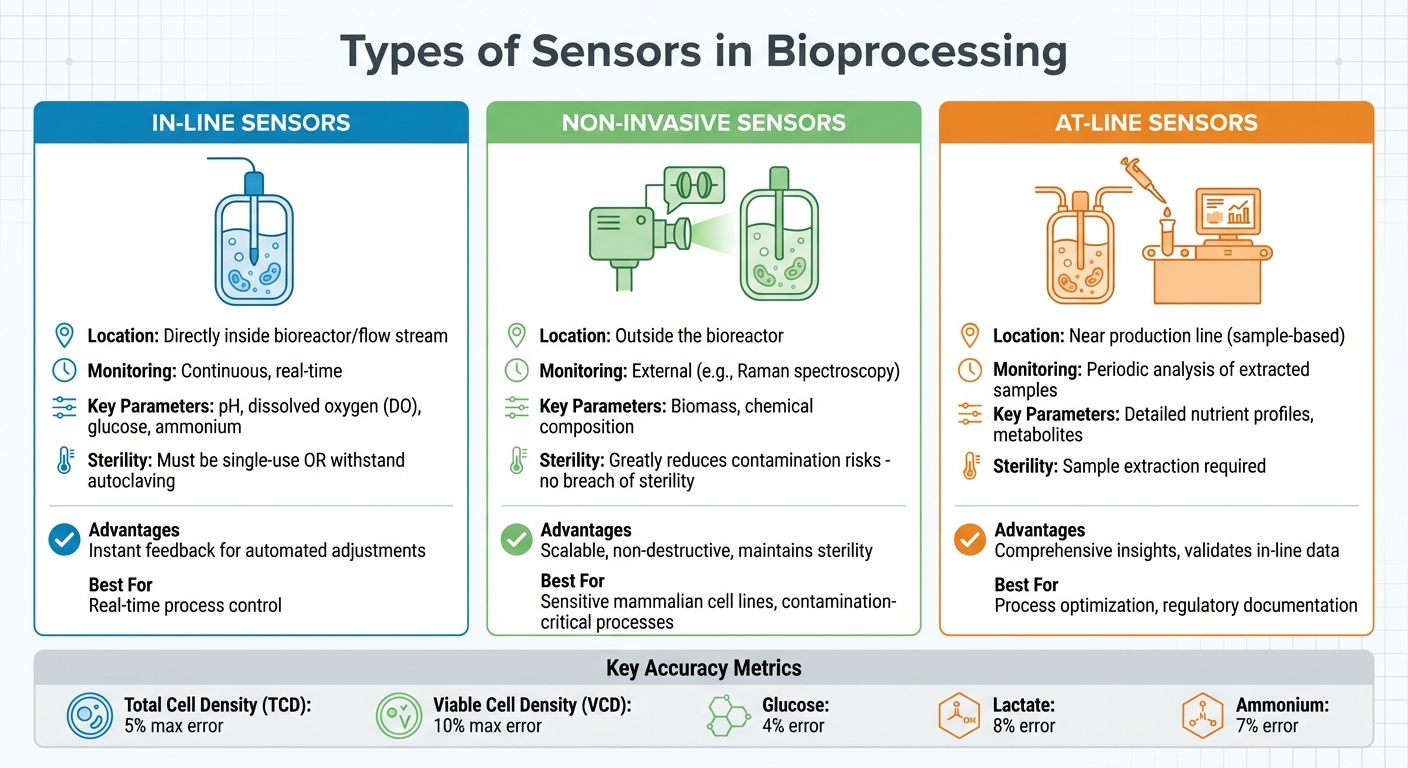

传感器类型:

- 在线:直接监测生物反应器内的参数,以便实时调整。

- 非侵入式:使用拉曼光谱等外部工具以保持无菌。

- 近线:在生产附近分析样本以获得详细见解。

- 关键指标:温度、pH值、溶解氧、葡萄糖、乳酸和铵水平对于过程控制至关重要。先进的传感器可以高精度地测量这些指标,支持更好的决策。

- 自动化优势:AI驱动的传感器提供即时更新,减少手动采样,并优化营养供给策略。这提高了效率并符合监管标准。

- 扩大规模:从实验室规模到商业生产需要能够处理更大体积和复杂条件的强大传感器。多空间阵列和先进的校准方法是必不可少的。

这种向自动化、传感器驱动系统的转变不仅仅是为了提高效率,还为了满足监管要求并确保大规模产品质量。继续阅读以探索传感器集成技术、维护技巧以及AI如何塑造生物加工的未来。

用于PAT的生物过程自动化与BioProfile FLEX2加Seg-Flow

生物加工中使用的传感器类型

生物加工中的传感器类型:在线、非侵入式和在线比较

选择合适的生物加工传感器需要在实时监测、无菌性和所需细节水平之间取得平衡。三种主要类型 - 在线、非侵入式和在线 - 在培养肉生产中各自发挥着独特的作用。这些传感器旨在提供准确的数据,同时最大限度地减少污染风险,确保它们能够无缝地适应特定的生物加工需求。

在线传感器

在线传感器直接放置在生物反应器或流动流中,提供对pH、溶解氧(DO)、葡萄糖和铵等关键参数的连续实时监测。由于它们浸没在培养基中,它们必须是一次性使用的,或者足够坚固以处理诸如高压灭菌等灭菌方法,以保持无菌环境。在直接浸没不可行的情况下,非侵入式传感器作为无菌替代方案发挥作用。

非侵入式传感器

非侵入式传感器从生物反应器外部操作,使用拉曼光谱等工具在不破坏无菌性的情况下监测培养条件。这种方法大大降低了污染风险,这在处理培养肉生产中敏感的哺乳动物细胞系时尤为重要。例如,All-in-One Process Raman 解决方案允许对生物量和化学成分进行可扩展的、非破坏性的跟踪[3]。虽然它们在保持无菌方面表现出色,但对于某些参数,非侵入式传感器可能无法与在线选项的精确度相匹配,因此在避免污染优先的情况下,它们是理想的选择。当需要更详细的分析时,在线传感器提供了有价值的补充。

在线传感器

在线传感器用于分析在生产线附近采集的样本。这些传感器在验证在线数据或当详细分析比即时结果更重要时特别有效。虽然在线传感器为自动调整提供即时反馈,但在线方法需要更长时间,但能提供更全面的营养成分和代谢物见解 [1]。这使得它们在工艺优化和满足法规要求方面特别有用,其中详细的文档记录至关重要。

实时监控的关键参数

选择特定过程变量

为了有效监控过程,定义目标并选择正确的参数是至关重要的。常见变量如温度、pH值和溶解氧 (DO)有助于维持稳定条件,而关键过程参数 (CPPs) - 如葡萄糖、乳酸和铵浓度 - 提供了代谢状态和营养水平的直接窗口 [4]。

关键绩效指标 (KPIs),包括总细胞密度 (TCD)和活细胞密度 (VCD) ,同样重要。这些指标跟踪细胞生长,并帮助确定最佳时机进行如收获或更换培养基等操作[4]。例如,拉曼光谱可以估算TCD,最大误差为5%,估算VCD的误差为10%。同样,实时代谢物测量显示葡萄糖的误差约为4%,乳酸的误差为8%,铵的误差为7%[4]。这种精度水平展示了实时监测相对于传统手动采样方法的优势[1]。

自动在线监测的另一个好处是能够减少手动采样,从而显著降低污染和潜在批次失败的风险[1][4]。实时数据还促进了自动化营养控制,实现精确的喂养策略。例如,保持葡萄糖水平在4 g/L以上的关键阈值,可以带来更好的产量和一致性[4]。

一旦确定了关键变量,下一步就是通过正确的传感器放置来确保准确监测。

传感器放置和准确性

传感器的放置与选择合适的传感器同样重要。为了确保准确的读数,探头应使用标准化适配器如PG13.5电缆密封套 [4] 完全浸入培养基中。在较大的系统中,传感器的位置变得更加关键,因为它确保数据反映整个容器而不仅仅是一个小区域[4]。

温度补偿在保持准确性方面起着关键作用。pH和DO的测量对温度变化特别敏感,可以通过连接RTD(电阻温度检测器)或热敏电阻输入 到控制软件的发射器刀片来解决[3] 。这确保了温度波动不会扭曲读数,有助于满足培养肉生产所需的质量标准。

sbb-itb-ffee270

如何将传感器与自动控制系统集成

将传感器连接到生物过程控制软件

传感器与中央软件的通信方式取决于控制系统的结构。传统的分层结构控制系统(HSCS)使用三层设置,其中模拟信号通过PLC或DCS。这些系统在将数据发送到中央软件之前对其进行数字化。虽然可靠,但这种方法可能导致瓶颈。

许多现代培养肉设施正在转向现场总线控制系统(FCS)和网络控制系统(NCS)。这些系统通过允许传感器通过单一通信通道直接连接到中央系统来简化集成[5]。当今的智能传感器可以处理数据并执行自我诊断,消除了对中介计算设备的需求[5]。例如,切换到用于L-天冬酰胺酶II发酵的FCS,与旧的控制方法相比,产量增加了100%[5]。

在设置传感器时,确保它们符合数字标准和温度补偿协议。传感器和执行器应与广泛接受的数字标准兼容,如Profibus、Foundation Fieldbus或以太网。这确保了设备的轻松更换并降低了维护成本[5]。专用的生物过程控制软件,如TruBio(由Emerson DeltaV提供支持),支持扩展并确保数据完整性,无需手动编程[3].

要采购符合这些标准的高质量传感器和组件,您可以在

通过这些简化的系统,先进的AI和数据分析可以进一步增强生物过程控制。

使用AI和数据分析

基于实时监控,AI驱动的生物传感器正在改变培养肉生物加工的管理方式。2025年2月,The Cultivated B推出了一种多通道、AI支持的生物传感器系统,将连续监测与实时数据分析相结合。该系统在皮摩尔浓度下跟踪细胞生长和代谢活动 - 如葡萄糖、氨基酸和乳酸。结果?提供实时的培养基调整和控制策略建议,消除手动采样或物理探针的需求 [6] [7]。The Cultivated B的创始人兼首席执行官Hamid Noori强调了其影响:

“我们的生物反应器传感技术加速了生物加工的学习曲线,确保高质量的输出和卓越的产品质量。我相信这将使行业能够通过增强的自动化来简化工作流程并实现可扩展的流程。”[6]

为了优化动态过程调整,使用能够在皮摩尔水平检测分子的多通道生物传感器。这些传感器提供高分辨率数据,AI系统可以分析[6]。在本地闭环系统中将智能传感器与执行器配对,并使用模糊逻辑进行营养优化,可以减少对中央网络的依赖[5]。

维护和扩展传感器系统

传感器校准和维护

校准是确保培养肉生产中准确读数的基础。此过程将传感器输出(如温度计、压力计、pH传感器和溶解氧探头)与既定标准对齐。定期校准不仅是良好的实践;它对于满足GMP要求和食品安全法规(如Regulation (EC) 853/2004)至关重要[1]。为实现这一目标,设定一致的校准计划并使用自动监控系统进行数据记录是合规性和流程效率的关键步骤。

自动化生物工艺软件与集成的RTD(电阻温度检测器)相结合,即使在温度波动时也能帮助保持精确的校准。

为了更方便的选择,一次性传感器正在获得关注。这些传感器减少了大量清洁和重新校准的需求。例如,Thermo Scientific DynaDrive系统可以在5到5000升的范围内扩展,同时保持自动化和效率[3]。另一方面,尽管可重复使用的传感器需要更多的维护,但可能在长期使用中提供耐用性。

一旦您的校准和维护工作流程稳固,将这些传感器系统扩展到商业生产将带来一整套新的挑战。

扩展到商业化生产

在转向大规模生产时,传感器系统必须适应以解决空间变异性。在一个小的50毫升培养皿中完美工作的传感器可能无法在2升细胞袋或更大的生物反应器中提供准确的数据[2]。随着生物反应器体积的增加,单点传感器往往难以捕捉环境的全部复杂性。

为了解决这个问题,多空间传感器阵列和先进的薄膜传感器是有效的。这些系统提供均匀的监测,性能在30天内的变化小于2%[2]。对于摇动生物反应器,传感器还必须能够承受显著的机械应力。柔性传感器设计已被测试,能够在超过1,498,110次弯曲循环后才显示出磨损迹象[2]。添加保护膜,如聚醚砜(PES),可以进一步减少生物污染并延长传感器的使用寿命。

在扩大规模之前,明智的做法是在微流控缩小模型上测试传感器性能。这种方法有助于及早识别潜在问题,确保顺利过渡到商业硬件 [8]。此外,选择允许从实验室规模到生产规模设置无缝数据传输的生物工艺控制器至关重要。像Emerson DeltaV这样的平台旨在保持数据完整性并促进从研发到全面生产的技术转移过程 [3]。

结论

将传感器与自动化生物工艺系统配对正在革新培养肉的生产,将其从实验研究推向大规模制造。通过实时监测pH值、溶解氧、葡萄糖和温度等关键因素,这些系统提供了对培养条件的即时洞察。这允许快速调整,降低失败风险并促进最佳生长。正如

“利用在线传感器监测和控制工艺条件对于实现成功的商业生产至关重要”[9]。

这种协同作用支持生产的每个阶段,从微调工艺到遵守严格的监管要求。

自动化系统还可以减少人工干预,同时生成详细的数据记录——这是GMP合规和英国食品安全标准的基本组成部分。先进的控制器,如 Thermo Scientific DynaDrive,可以处理从 5 到 5,000 升的容量,确保从实验室规模到商业规模操作的平稳过渡。

AI 驱动的监控集成增加了另一层效率。传统方法可能需要几天时间来识别问题,而 AI 启用的生物传感器可以即时更新生物反应器的状况。这种响应能力在生产成本大幅下降的行业中至关重要——从 2000-2001 年每个汉堡约 250,000 英镑下降到 2022 年初的仅 7.40 英镑。全球已有超过 150 家公司致力于培育肉类,整合高效的传感器系统已从奢侈品转变为竞争性需求。

随着这些技术的不断发展,像

常见问题

非侵入式传感器如何帮助维持生物加工系统的无菌性?

非侵入式传感器通过在不直接接触细胞培养环境的情况下监测生物加工系统,发挥着保持无菌性的关键作用。这些传感器通常放置在生物反应器外部或依赖于微流体系统,使其能够实时收集溶解氧、pH值和代谢物等因素的数据,而无需破坏生物反应器。

与旧的侵入式探针相比,这种方法大大降低了污染风险。光学传感器和人工智能驱动的生物传感器等技术通过提高过程控制和数据精度,同时保持无菌状态,将这一点更进一步。这些进步对于保护培养肉生产系统的完整性至关重要。

人工智能如何改善培养肉生产中的生物过程控制?

人工智能在改善培养肉的生物过程控制中发挥着变革性作用,提供精确、高效和自动化的生产管理。它通过分析从传感器收集的实时数据来实现这一点,这些传感器监测pH值、氧气水平、温度和细胞生长等关键参数。在机器学习算法的帮助下,人工智能处理这些数据以预测结果、发现异常并微调条件,确保质量一致,同时最大限度地减少浪费。

当与在线传感器结合使用时,AI驱动的生物过程系统可以自动调整设置以维持理想的生长条件,消除手动干预的需要。这种方法不仅提高了可扩展性和可靠性,还帮助满足监管要求,推动培养肉生产的商业可行性向前发展。

如何有效扩展传感器以用于商业化培养肉生产?

在商业水平上扩展用于生产培养肉的传感器需要先进的系统,能够在生产量增加时进行精确监控和控制。现代传感器技术,如无线传感器和多参数探头,被设计用于监测生物反应器中的pH值、溶解氧、葡萄糖水平和温度等关键变量。这些传感器通常具有灵活的嵌入式设计,允许进行实时、空间分辨的数据收集,确保最佳细胞生长的一致条件。

对于大规模操作,这些传感器必须与自动反馈系统无缝协作。这种集成使得连续数据记录和对关键因素(如营养供应和氧气水平)的实时调整成为可能。自动化减少了手动干预的需要,提高了可重复性,并提升了整体效率。同时,诸如多路探针和无线电子设备等进步提供了一种在不影响准确性或可靠性的情况下扩大规模的成本效益方法。通过采用这些技术,生产者可以在扩展到商业规模生产时保持稳定的工艺,确保一致的产品质量,并提高运营效率。