监控培养肉的生产空间对于满足良好生产规范(GMP)标准至关重要。这通过控制微生物和颗粒等污染风险来确保食品安全和质量。关键做法包括洁净室分类(ISO 5–8)、空气和表面监测以及人员卫生检查。设施必须记录合规性,遵循严格的协议,并使用经过验证的系统确保数据完整性。定期审查和趋势分析有助于保持控制并适应不断发展的标准。以下是您需要了解的内容:

- 洁净室标准:ISO 5–8和GMP等级A–D指导颗粒和微生物限值。

- 空气监测:使用激光计数器和主动/被动微生物采样。

- 表面监测:接触板和拭子测试污染情况。

- 人员卫生:手套和服装采样减少人为污染风险。

- 文档:记录、SOP和验证系统确保合规性。

准确的监测支持安全性和法规遵从,保护生产者和消费者。

GMP洁净室的分类和常规环境监测

环境监测的GMP要求

GMP洁净室分类:用于培养肉生产的ISO标准和颗粒限制

洁净室分类和标准

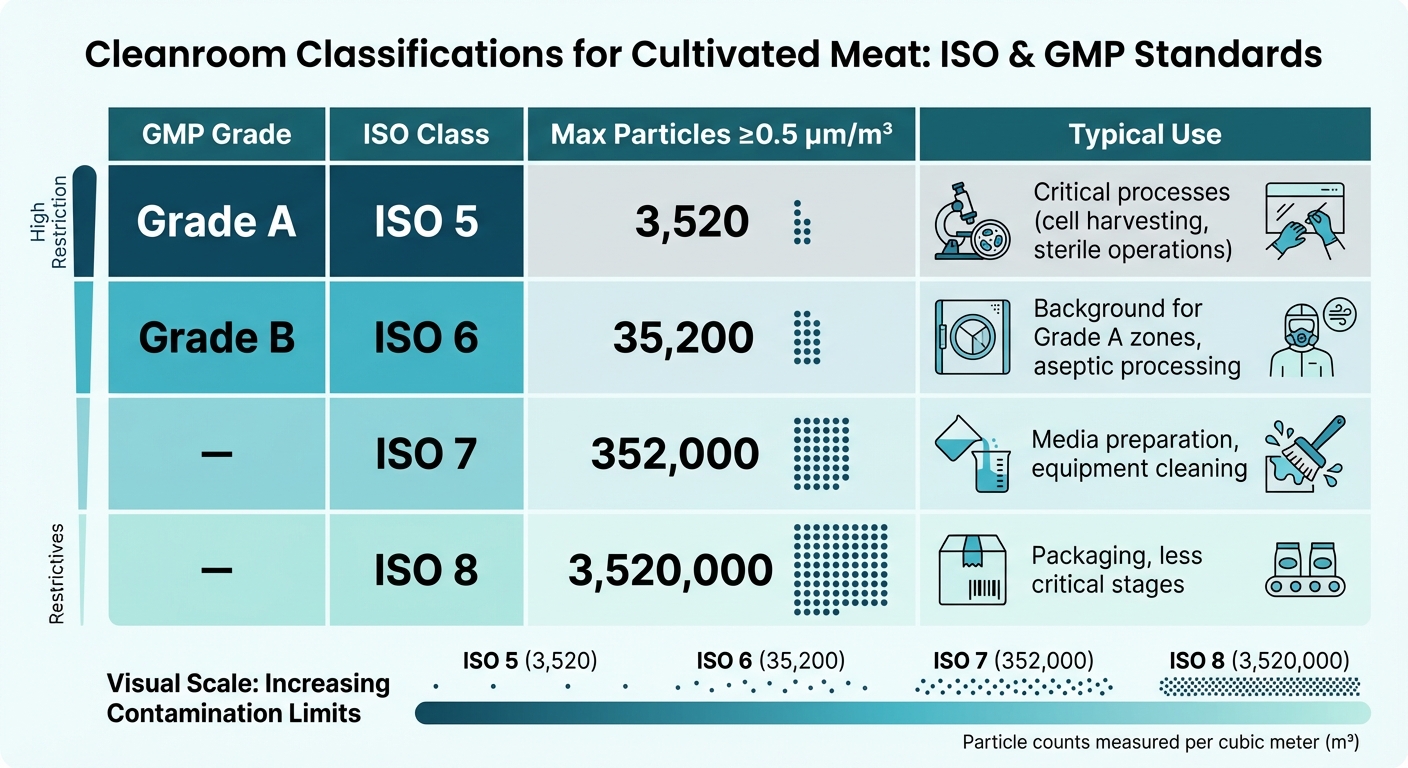

在培养肉生产中,洁净室分类遵循两个主要系统:ISO 14644-1 和 GMP等级A–D。ISO 14644-1定义了洁净室等级,从ISO 1(最洁净,仅有10个颗粒≥0.1 µm/m³)到ISO 9。对于培养肉,根据工艺的敏感性,最常用的是ISO 5到ISO 8。

GMP分类不仅限于颗粒计数,还建立了微生物限值。例如:

- A级 (ISO 5):用于细胞收获等关键过程,要求无菌。允许最大3,520个颗粒≥0.5 µm/m³。

- B级 (ISO 6):作为A级区域的背景环境,常用于无菌加工。允许最多35,200个颗粒≥0.5 µm/m³。

- ISO 7和ISO 8:适用于较不关键的阶段,如培养基制备、设备清洗或包装。分别允许最多352,000和3,520,000个颗粒≥0.5 µm/m³。

分类的选择取决于生产每个阶段的污染风险。维护这些环境需要配备HEPA或ULPA过滤器的HVAC系统,以确保颗粒限值得到满足。附加措施如压差、单向气流(或在适当情况下的非单向气流)和严格的穿戴协议是必不可少的。值得注意的是,人类操作员通常是微生物污染的最大来源,因此必须仔细管理人员程序。

监管期望和文件记录

良好生产规范(GMP)合规性依赖于经过验证的记录,这些记录证明洁净室始终符合ISO 14644颗粒计数和无菌要求。欧盟GMP附录1,于2022年8月更新,引入了污染控制策略(CCS)的要求。该策略识别关键控制点,并旨在改善整个设施的污染检测。

设施必须详细记录常规监测,包括空气中的颗粒和微生物污染,包括细菌和孢子。为了在合规审计中实现一致性,实施标准操作程序 (SOPs)、综合手册和标准化模板是至关重要的。监控系统应根据FDA 21 CFR Part 11和 EudraLex 附录 11进行验证,以确保数据完整性。

ISO 14644-2强调了持续监测相对于定期测试的好处。持续系统可以更清晰地展示洁净室的性能,并可能证明延长正式重新分类间隔的合理性。然而,设施必须保持所有环境数据的详细记录,以证明其在污染控制限度内运行。这些记录不仅支持合规性,还提供了对环境指标的洞察,这对于维持高生产标准至关重要。

环境监测的关键指标

遵循GMP标准对于有效控制培养肉生产中的污染至关重要。本节分解了验证环境条件的基本指标,以确保合规性和安全性。

在实施具体控制措施之前,设施必须建立坚实的前提条件基础。这些包括清洁协议、个人卫生、虫害控制和废物管理。一旦到位,监测程序应经过验证,并在设备、细胞系或生产过程发生变化时进行年度审查。必须保留一个集中的食品安全文件夹来记录监测结果、纠正措施和校准检查[1]。在此框架内,以下指标在保持实时合规性方面起着关键作用。

空气颗粒计数

空气颗粒计数是使用激光颗粒计数器测量的,这些计数器根据ISO 21501标准进行校准。这些设备通过检测空气通过激光束时的散射光来工作,根据它们产生的电压脉冲按大小对颗粒进行分类。正确的采样是必不可少的——颗粒计数器的管道长度不应超过1米,弯曲半径应大于15厘米,以避免较大的颗粒(≥5.0 µm)掉落。等速采样头必须面向气流方向,或者如果气流是非单向的,则垂直指向。即使在计数器的校准频率之外,也需要进行连续监测。

GMP指南规定,颗粒计数应以累积模式报告。例如,≥0.5 µm颗粒的计数包括在≥5.0 µm范围内也计数的所有颗粒。现代设施监控系统应采用热备用架构以确保数据完整性 [3][4]。

可行的微生物空气监测

可行的空气监测专注于识别可能危害生产环境的活微生物。主要使用两种方法:

- 主动采样:校准的空气采样器将定义的空气体积撞击到琼脂平板上,如胰蛋白胨大豆琼脂(用于细菌)或沙氏葡萄糖琼脂(用于真菌)。

- 被动采样:沉降平板随着时间的推移捕获微生物沉降物。

胰蛋白胨大豆琼脂上的样品在30–35°C下孵育至少三天,而沙氏葡萄糖琼脂上的样品在20–25°C下孵育至少七天。在2023年3月,国家卫生研究院临床中心的无菌测试服务推出了一项经过验证的微生物控制协议,用于细胞治疗制造,由Amanda D. East和Anna F. Lau领导。该计划结合了非活性颗粒监测、主动空气采样和USP <71>无菌测试与逐步无菌操作。Amanda D. East强调:

"一个经过良好验证和整体化的计划,结合了强有力的穿戴、清洁、环境监测和人员监测措施,对于减少微生物负荷至关重要。"

在低级别和高级别区域之间(e.g,ISO 8到ISO 7)转移材料时,物品应使用70%无菌异丙醇进行去污[3]。

表面清洁度监测

表面监测方法因测试区域而异。平面通常使用接触板如Count-Tact进行采样,而无菌棉签更适合不规则表面或存在/不存在测试。培养基中应包含中和剂如卵磷脂酶和吐温80,以抵消残留的消毒剂。

对于接触板,施加5-10秒的压力而不进行横向移动,以确保清晰的菌落形成。棉签采样需要用无菌水润湿的无菌棉签,在清洁表面前采样5×5厘米的区域,使用70%异丙醇。采样后,表面应使用70%无菌异丙醇擦拭以去除任何残留的培养基。孵育应在32°C(±1.5°C)下进行48-72小时(细菌)和25°C(±1.5°C)下进行72小时(霉菌)。对于无菌灌装墙,警戒水平通常设置为每板2个菌落。

如MICLAB-045 SOP中所述:

“警戒水平是从‘历史数据’中统计得出的可接受污染水平,i.e。在最佳操作条件和GMP指南下可以实现的水平。”

如果连续三次监测结果超过警戒水平——即使它们仍低于行动水平——应提出偏差报告[5]。

人员监测和穿戴验证

人员是受控环境中主要的污染风险之一。监测包括手套手印和服装接触板采样。推荐使用Letheen Agar进行手套手印,因为它能中和残留的消毒剂。在ISO 8和ISO 7区域之间过渡时,穿戴验证遵循逐步过程。这包括使用粘性垫去除鞋子上的碎屑,并在穿戴步骤之间用70%无菌异丙醇对手套进行消毒。

对于高风险任务,如在生物安全柜中工作,建议使用无菌袖套和手套。需要定期检查穿戴材料,任何受损的物品应立即更换。国家卫生研究院的Amanda D. East及其同事指出:

“GFS [手套指尖取样]的可接受标准是<1 CFU/板 (i.e., 无生长),根据PIC/S 009-16。”

在无菌制备区域,手套的警戒限通常为3 CFU,行动限为5 CFU。类似的标准也适用于服装。

| 监测类型 | 采样位置 | 警报限值 (CFU) | 行动限值 (CFU) |

|---|---|---|---|

| 人员 | 手套手 (无菌灌装) | <1 | <1 |

| 人员 | 手套手 (无菌准备) | 3 | 5 |

| 服装 | 头罩 (中心前部) | 3 | 5 |

| 服装 | 制服 (袖子/胸部) | 3 | 5 |

| 表面 | 墙壁 (无菌灌装) | 2 | 4 (2× 警报) |

sbb-itb-ffee270

使用环境监测数据进行合规性

当环境监测数据转化为实用的见解,帮助在污染发生之前进行预防时,其价值无可估量。这些数据构成了统计分析的基础,确保合规性始终如一地得到维护。

趋势分析的统计过程控制

环境监测性能确认(EMPQ)在确认HVAC系统、洁净室设计、清洁协议和穿戴程序符合微生物和颗粒标准方面发挥着关键作用。正如BioPhorum所解释的:

“环境监测性能确认(EMPQ)中的数据确保洁净室环境在预定义参数内运行,并提供文件验证,证明HVAC系统、洁净室设计、清洁和消毒程序、人员穿戴、物料转移和设备操作能够满足预定义的微生物和颗粒质量限值。" [6]

对于新设施,EMPQ 数据集为确定警报阈值和行动限度设定了基准。这使得能够及早识别微生物群或颗粒水平的变化,从而及时采取纠正措施。这些统计技术通过将环境参数保持在验证的限度内,直接支持 GMP 框架。

为了最大化监测的有效性,基于风险的采样是必不可少的。在决定监测点的位置时,应考虑人员和物料的移动,以及与开放产品或产品接触表面的接近程度。这种方法确保资源被引导到污染风险最高的区域 [2]。

按洁净室等级划分的警报和行动水平

警报和行动水平因洁净室分类而异。像EU GMP附录1这样的标准通常规定了行动水平,而警戒水平则根据设施的历史数据和经过验证的操作条件来确定[4]。警戒水平的反复突破需要进行调查和适当的记录,而超过行动水平则需要立即采取纠正措施。

有效的污染控制策略依赖于将环境监测数据与更广泛的质量系统相结合。对于培养肉生产,这意味着在危害分析和关键控制点(HACCP)框架内使用环境数据,以解决整个过程中的生物、化学和物理风险[7][8]。连续监测系统应在所有生产阶段运行,提供实时数据以确保环境条件保持在指定范围内[4]。当与GMP协议结合时,这些措施为污染控制奠定了坚实的基础。

对于从事培养肉生产的人来说,像

结论

环境监测不仅仅是一个打勾的练习;它是培养肉生产中污染控制的支柱。正如食品标准局所强调的,“基于HACCP的食品生产危害控制程序如果不遵循良好的卫生实践,将不会有效” [1] 。为了建立一个强大的质量框架,您的监测系统必须与既定程序无缝集成。

通过跟踪空气中颗粒物的数量、进行表面监测以及评估HVAC性能,您可以在潜在漏洞影响产品安全之前发现它们。这种积极主动的方法在培养肉生产中尤为重要,因为微生物污染、细胞系不稳定或毒素积累等挑战可能出现。

可靠的监测始于设备验证和校准。例如,粒子计数器需要根据ISO21501等公认标准进行校准,所有监测仪器都需要定期检查以确保数据准确。同样重要的是,将您的设施监测系统与更广泛的建筑管理系统分开,确保GxP关键数据和非关键数据之间的明确区分[4]。这种细致的验证过程是保持运营可靠性的关键。

不要忘记每年审查您的环境监测协议[1]。定期更新有助于使您的系统与不断变化的标准保持一致。对于寻找专业工具的培养肉生产商,

常见问题解答

ISO 14644-1 洁净室分类与 GMP A–D 级别有什么区别?

ISO 14644-1 和 GMP A–D 级别在洁净室分类方面有不同的用途,其系统反映了这一差异。ISO 14644-1 使用从 1 到 9 的数字等级,其中 ISO 1 代表基于空气颗粒浓度的最洁净环境。另一方面,GMP A–D 级别使用基于字母的系统。A级表示关键操作所需的最高清洁度等级,而B级到D级适用于清洁度要求逐渐降低的区域。

ISO标准侧重于测量和限制空气中的颗粒数量,提供了一个全球公认的洁净室分类框架。然而,GMP等级是为了符合法规要求而设计的,为制造过程设定了特定的污染阈值。这在制药和培养肉生产等行业尤为重要。两个系统都旨在控制污染,但GMP等级更直接与满足严格的法规和生产标准相关。

持续的环境监测如何支持GMP合规性?

对环境条件的持续监测在维护GMP合规性方面起着关键作用。它能够实时检测空气质量、表面清洁度和设备性能等关键因素的变化。这种即时意识有助于降低污染风险,并确保培养肉的生产在质量和安全性上保持一致。

通过及时获取环境参数数据,设施可以迅速采取行动解决问题,满足严格的监管标准,同时改进生产流程。这种方法不仅支持可靠的高质量输出,还增强了消费者对产品的信心。

为什么人员卫生对于防止用于培养肉生产的洁净室中的污染很重要?

保持个人卫生是防止洁净室污染的基石,而洁净室对于生产培养肉至关重要。简单但必要的做法——如细致的洗手、穿戴适当的防护装备以及遵循无菌技术——在减少微生物或颗粒进入这些严格控制的空间中起着关键作用。

这些卫生协议是一个更大的环境监测系统的一部分,该系统涉及定期测试空气、表面,甚至人员。通过坚持严格的卫生标准,洁净室可以保持受控并符合GMP法规,保护培养肉产品的质量和安全。