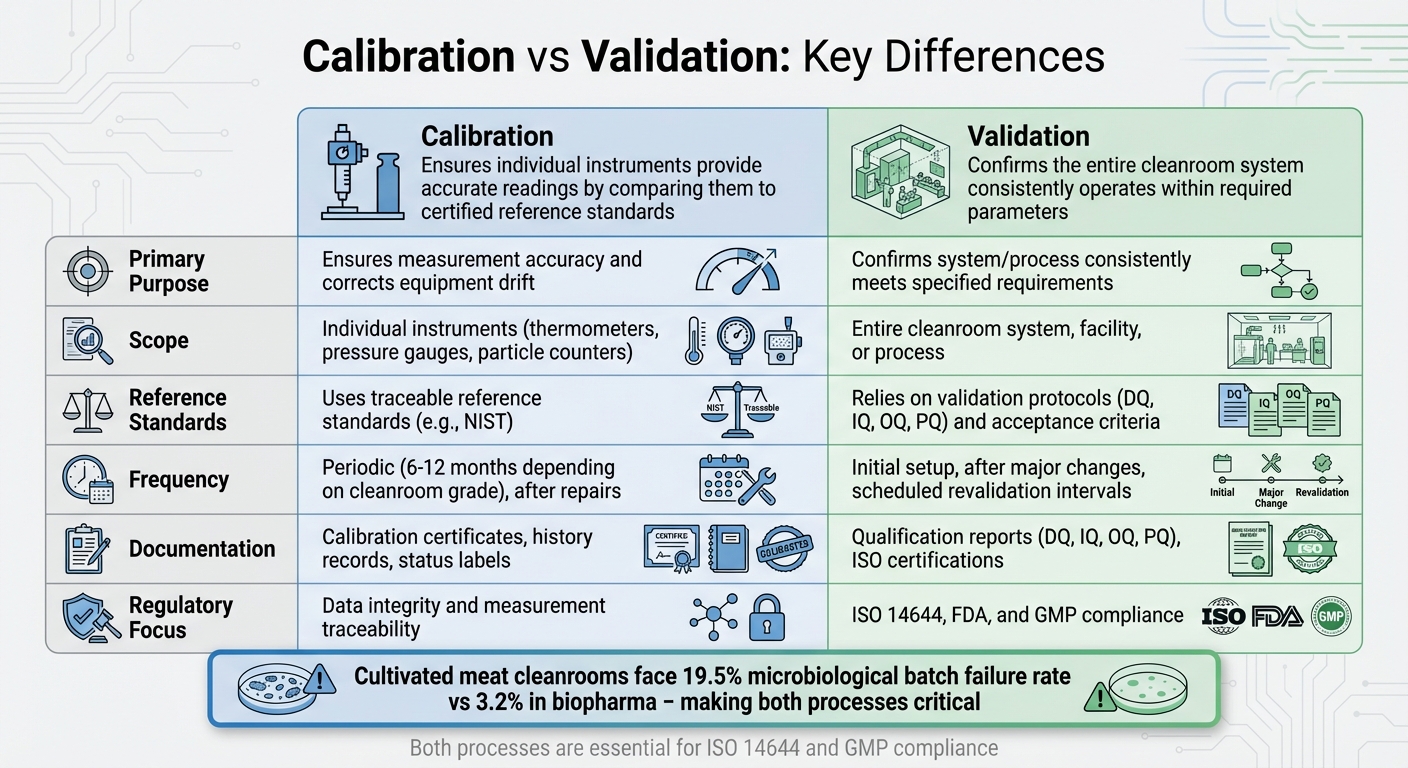

校准和验证是维持培养肉生产洁净室标准的关键。 这里是一个快速的分解:

- 校准 通过将温度计和压力计等单个仪器与认证的参考标准( e.g,NIST)进行比较,确保其提供准确的读数。

- 验证 确认整个洁净室系统,包括设备和工艺,始终在所需参数内运行。

为什么这很重要:

- 与生物制药相比,培养肉洁净室面临更严格的要求,微生物批次失败率为19.5%(而生物制药为3.2%)。准确的校准和彻底的验证可以降低这些风险。

- 校准专注于单个设备,而验证评估系统整体性能,确保无菌性和法规合规性。

关键区别:

- 校准是针对特定仪器的准确性。

- 验证是在实际条件下评估整体系统性能。

- 这两个过程对于ISO 14644和GMP合规性至关重要。

简而言之:校准确保单个工具正常工作,而验证证明整个系统符合严格的洁净室标准。两者对于降低污染风险和保持培养肉生产的产品质量至关重要。

洁净室监测中的校准与验证:关键区别

什么是校准?

定义和目的

校准涉及将仪器的输出与经过验证的参考标准进行比较,以消除任何测量偏差[8]。如NIST所述:

校准的目的是消除或减少用户测量系统相对于参考基准的偏差[8]。

在培养肉设施中,精确性是不可妥协的。温度探头、粒子计数器和压力计的准确读数至关重要。即使是小错误也可能破坏无菌环境,导致昂贵的批次失败。

校准中的关键过程

校准通常遵循一系列结构化步骤。首先,技术人员选择与设备操作范围一致的已知值的参考标准 [12]。在开始之前,他们检查设备是否存在污染或传感器磨损等明显问题[11]。下一步涉及将仪器的读数与参考值进行比较,生成校准曲线[12]。如果出现差异,则进行调整——要么是零点调整以修正恒定偏差,要么是量程调整 以校正响应曲线的斜率 [10]。一旦过程完成,将颁发证书。该文件包括测量结果、不确定性值以及符合国家标准(如NIST)的可追溯性证明[11][2]。

洁净室监测中的校准

在洁净室环境中,校准主要针对测量关键参数的仪器,如空气中的颗粒物、温度、湿度、差压和气流。例如,粒子计数器必须符合ISO 21501-4 标准,并且至少每年进行一次校准 [6][11]。温度传感器,无论是热电偶还是Pt100探头,也需要定期校准。随着时间的推移,老化和冶金变化等因素可能导致这些传感器漂移[10]。同样,差压计和湿度探头需要定期检查,以确保它们符合ISO 14644合规所需的严格公差[6][2]。

Antoine Nguyen,Dickson Data的服务总监,解释道:

校准严格来说是指将测量设备与已知标准进行比较,这个标准可以是材料、物体、物理过程(如熔化或冻结),或者是已知准确的第二个设备[10]。

为了审计目的,记录调整前(“原始”)和调整后(“调整后”)的性能是至关重要的。[10][7]。这一细致的过程是有效环境监测的基石。下一步是验证,它评估整个系统的性能。

什么是验证?

定义和目的

验证不仅仅是单个仪器的校准,而是关注整个洁净室设施。这是一个正式的过程,确保所有系统、设备和监测工具协同工作,以维持受控制造环境所需的环境条件。[5]这不仅仅是为了满足监管要求——验证对于保护产品质量、确保过程一致性和保障消费者安全至关重要。通过确认粒子计数、气流和压力等关键因素保持在设定的限制范围内,验证确保一切顺利运行。这在培养肉类生物加工中尤为重要,因为无菌是不可妥协的。验证确保洁净室在实际条件下可靠运行,需要采用结构化的方法和特定的资格步骤。

验证中的关键过程

验证遵循一个通常被称为“Q系列”的逐步顺序:

- 设计确认 (DQ): 确保洁净室设计符合所需的规格和流程。

- 安装确认 (IQ): 确认所有组件,如传感器、暖通空调系统和监控设备,均按照批准的设计正确安装。

- 操作确认 (OQ): 在静态条件下测试关键系统,以验证空气速度、压力差和颗粒计数等参数是否按需运行。

- 性能确认 (PQ): 评估洁净室在实际操作条件下的性能维持能力,包括正常人员活动和设备使用。

额外检查,如工厂验收测试 (FAT) 和现场验收测试 (SAT),确保设备在运输过程中的完整性。每个步骤都在验证主计划 (VMP) 中详细记录,包含详细的测试协议和验收标准,最终形成验证总结报告 [5]。这些步骤共同确保设施及其监控系统可靠运行。

洁净室监测中的验证

在培养肉生产中,验证确认HEPA过滤器、气流模式和压力差等元素有效保持无菌状态。虽然校准确保单个仪器的准确性,但验证保证整个系统按预期工作。例如,使用气溶胶挑战方法测试HEPA过滤器的完整性以检测泄漏。烟雾测试用于气流可视化,确保单向流动并识别敏感区域附近的湍流。压力映射验证级联压力差,以防止区域间的交叉污染[5].

环境监测系统也需要进行验证。根据ISO 14644-2标准,ISO 5级设施的颗粒浓度必须每六个月测试一次,而对于要求较低的分类则每年测试一次[7].空气速度和压差测试通常每年进行一次[7]。在ISO 7级洁净室中 - 常见于培养肉生产 - 气流必须达到每小时60到90次换气以符合标准[5]。设施通常每年、每两年或在发生重大变化后(如新设备安装、HVAC调整或HEPA过滤器更换)安排全部或部分重新验证[5]。

从URS到PQ的洁净室验证

校准和验证之间的主要区别

校准和验证对于维持洁净室标准都是必不可少的,但它们的目的不同。校准通过与可追溯的参考标准进行比较,确保单个仪器提供准确的测量[13] [2]。另一方面,验证确认整个洁净室系统始终符合预定义的验收标准[13] [15]。例如,校准检查温度计的准确性,而验证确保洁净室维持所需的环境条件。

这些过程的范围也有显著差异。校准针对特定硬件,如传感器、粒子计数器和压力计,以识别和纠正随时间推移的测量漂移[13]。验证则是对洁净室系统整体进行评估,涵盖其设计、安装和操作性能[13][14]。这涉及对HEPA过滤器效率、气流模式和压力差等参数的严格测试[13][14]。虽然校准通常更频繁地在单个仪器上进行,但验证涉及广泛的系统级评估,使其角色互补但不同。

“验证是确保系统、产品或服务始终在可接受标准内提供结果的过程。” - SIC Web [13]

另一个关键区别在于它们在法规合规中的作用。校准依赖于可追溯的参考标准来验证测量精度[13][17]。另一方面,验证遵循设计确认(DQ)、安装确认(IQ)、操作确认(OQ)和性能确认(PQ)等协议,以确保符合ISO 14644等标准[13][14][15]。值得注意的是,校准通常先于验证;所有监测设备必须在用于性能确认测试之前进行校准[15]。

关键差异总结:校准与验证

| 方面 | 校准验证 | |

|---|---|---|

| 主要目的 | 确保测量准确性并纠正设备漂移[13][2] | 确认系统或过程始终符合指定要求[13][14] |

| 范围 | 专注于单个仪器(e.g., 温度计, 压力表) [13][17] | 评估整个洁净室系统、设施或过程 [13][15] |

| 参考标准 | 使用可追溯的参考标准进行精度验证 [13][17] | 依赖验证协议和预定义的接受标准 [13] |

| 频率 | 定期执行,维修后或结果存疑时 [13][17] | 在初始设置期间、重大更改后或在计划的重新验证间隔期间进行 [13][14][15] |

| 文档 | 包括校准证书、历史记录和状态标签 [17] | 涉及资格报告(DQ、IQ、OQ、PQ)和ISO认证 [14][15] |

| 法规重点 | 确保数据完整性和测量可追溯性 [17] | 证明符合ISO 14644、FDA和GMP标准 [14][15][16] |

何时使用校准

常规监测和质量保证

校准在维护洁净室操作的完整性方面起着关键作用,特别是在常规监测和质量保证过程中。它确保传感器收集的数据准确可靠,这对于有效监督日常运营至关重要[1]。

每一件监测设备——无论是温度探头、湿度传感器、差压计还是粒子计数器——都需要定期校准以确保精确测量。即使是这些读数的微小偏差也可能危及产品质量或导致不符合法规要求。

校准的频率取决于洁净室的分类。对于分类为A级和B级(ISO 5-6级)的洁净室,通常每6个月需要校准一次,而C级和D级(ISO 7-8级)洁净室通常遵循 12个月的校准计划[18] 。粒子计数器尤其必须遵循ISO 21501-4标准,该标准要求至少每年校准 [6]。为了保持这些计划的正常进行,许多设施依赖于校准管理软件,该软件会发送自动提醒,确保截止日期得到满足并且监测数据保持有效[6] 。定期校准不仅能保持设备的准确性能,还能帮助及早检测传感器漂移,强化强大的质量保证框架。

检测和校正设备漂移

除了常规计划外,校准在识别和解决传感器漂移方面也起着重要作用,漂移可能由于组件老化或环境因素而发生[4]。

当传感器偏离其原始精度时,校准有助于找出问题并在多个校准点进行调整。此过程确保传感器的输出正确对齐标准。为了确认调整有效,重复校准程序,验证设备现在提供准确的读数[1].

“如果设备未正确校准,可能导致数据错误和决策失误,这可能会产生严重后果,特别是在处理血液或药物等敏感材料时。” - Fernanda Legarreta, XiltriX [1]

通过分析数据趋势,连续环境监测系统还可以揭示随时间推移的性能漂移。这些见解允许进行主动维护,确保合规性不受影响[5]。此外,验证NIST可追溯性的证书对于审计目的至关重要,提供必要的文件以证明校准的准确性[1]。

sbb-itb-ffee270

何时使用验证

初始资格和安装

在安装新设备或启用洁净室时,验证起着关键作用。虽然校准确保了测量的准确性,但验证更进一步,确认整个系统符合设计规范并满足监管标准[2][19]。

此过程通常分为三个阶段:IQ(安装确认)以验证正确安装,OQ(操作确认)以确保在不同条件下的稳定性能,以及PQ(性能确认)以确认系统始终满足所需的性能水平。这些步骤确保监控系统在投入运行之前是可靠的,并为关键的洁净室控制做好准备 [20]。

洁净室流程或设备的变更

当发生可能影响洁净室性能的重大变化时,重新验证变得必要。这包括重大HVAC故障、更换终端过滤器、纠正不合规问题或重新安置监控设备等事件。每种情况都需要一个新的验证周期,以确保环境条件不受影响[7][19]。

正如ISO 14644-2所述:

“在...严重影响设施运行的特殊维护后,必须对设施进行重新评估(i.e。更换终端过滤器)。” - ISO 14644-2 [7]

这些变化不仅影响操作,还会引发监管要求,使验证成为保持合规的关键步骤。

监管和合规要求

在符合GMP的环境中,验证不仅是良好的实践——它是法律的必要条件。对于生产培养肉的设施,例如,验证提供了文件化的证据,证明环境条件始终受到控制以确保产品安全[20]。

更新的欧盟GMP附录1于2022年8月22日生效,引入了污染控制策略(CCS)。该策略概述了所有需要验证的关键控制点[6]。对于使用连续监测系统的设施,只要结果始终保持在可接受的范围内,合规测试间隔可以延长[6][7]。验证确保关键参数 - 如温度、湿度、压差和颗粒计数 - 被准确测量,从而降低敏感生物加工环境中污染的风险 [2][6].

工艺和测试方法的比较

校准和验证在确保洁净室合规方面各自发挥特定作用,依靠不同的测试方法来满足监管标准。这些方法在培养肉类的洁净室中尤为重要,必须遵循严格的协议。校准专注于单个仪器,如颗粒计数器、温度传感器和湿度探头,将其读数与认证的参考标准进行比较以确认准确性 [2][15].另一方面,验证采取更广泛的视角,评估整个洁净室系统以确认其符合ISO 14644-1清洁度分类[7]。

这些过程的监管要求也有所不同。粒子计数器的校准必须符合ISO 21501-4,以确保空气中颗粒物的准确计数和尺寸测量[6][9]。然而,验证遵循ISO 14644-1的清洁度分类和ISO 14644-3的特定程序,例如气流速度测量和压差测试[7]。这些法规还规定了每个过程必须进行的频率。

例如,ISO 21501-4要求对光散射粒子计数器进行年度校准[6][9]。然而,验证通常遵循更频繁的时间表。ISO 5级或更洁净的洁净室需要每六个月进行颗粒浓度测试,而高于ISO 5级的洁净室需要每年进行测试[7]。其他测试,如风速、风量和压差测量,通常需要每12个月验证一次。可选测试,如过滤器泄漏和气流模式评估,建议每24个月进行一次[7]。

校准也是可靠验证的前提条件。根据ISO 14644-2,验证过程中使用的所有仪器必须经过正确校准,以确保数据的准确性和完整性[7]。否则,验证结果可能变得不可靠,可能会影响合规性[3][2]。

比较表:测试方法和应用

| 测试类型 | 校准应用 | 验证应用 |

|---|---|---|

| 粒子计数 | 将粒子计数器读数与认证标准进行比较以确保准确性[2][15] | 在动态条件下测试空气中粒子浓度以认证ISO分类[7] |

| 过滤器完整性 | 不适用 | 进行气溶胶挑战测试,使用光度计验证HEPA过滤器效率≥99。99% [15] |

| 环境检查 | 使用校准浴和发生器校准温度和湿度传感器[21] | 使用校准的数据记录器验证整体环境条件以进行连续监测[14][15] |

| 气流测试 | 通常不是校准参数 | 使用风速计测量空气速度,并使用烟雾发生器可视化气流模式[21][14] |

| 压力差 | 使用压力校准器校准压力传感器[21] | 确保区域之间的压力差保持在1–20 mmHg之间,使用壁挂式压力计 [14] |

培养肉类生物加工洁净室的重要性

确保产品安全和质量

精确性是确保培养肉类生产中产品安全的基础。校准和验证共同作用以消除污染风险,因为即使是最轻微的环境变化也可能危及整个批次。例如,校准的传感器监测生物反应器中的温度、溶解氧(DO)、pH值和葡萄糖水平,提供动物细胞增殖和成熟所需的关键数据[22]。如果这些传感器缺乏准确性,污染或细胞生长失败的风险将显著增加[22]。

验证通过确保洁净室环境的每个元素——如HVAC系统、空气过滤和人员协议——即使在断电或频繁开门等挑战条件下也能按预期运行,从而补充校准[1][5]。性能确认 (PQ) 更进一步,通过确认洁净室在实际生产活动中始终符合安全和质量标准 [5]。这种细致的方法在培养肉生产中尤为重要,因为它避免了传统畜牧业中常见的抗生素和激素的使用 [22]。

支持法规合规性

监管机构为培养肉生产设定了严格的标准,要求严格的环境控制。遵循 ISO 14644、EU GMP 附录 1 和 FDA/USDA 指南的合规性依赖于详细的协议,包括设计确认 (DQ)、安装确认 (IQ)、操作确认 (OQ) 和性能确认 (PQ) [5][22] 。

2020年12月2日,新加坡食品局(SFA)批准了由总部位于旧金山的公司Eat Just生产的培育鸡块的商业销售,这是监管成功的一个里程碑式的例子。该批准是在公司满足严格的安全评估后授予的,其中包括对其生产过程的全面监控和验证[22]。

“校准是将设备或传感器的测量值与校准标准进行比较以确定其准确性的过程” - Fernanda Legarreta, XiltriX [1]

实现合规为采购合适的设备以维持这些高标准铺平了道路。

通过Cellbase 采购可靠设备

满足这些严格的监管和操作标准需要获得专业设备。然而,主流实验室供应平台往往缺乏满足培养肉生产特定需求的专业知识。这就是

该平台提供经过精心策划的列表,包括使用案例规格,如GMP合规性和生物反应器兼容性,帮助团队识别符合ISO 14644标准和其他监管要求的设备。通过专注于培养肉生产的独特需求——如无抗生素环境和精确的细胞微环境控制——

结论

校准和验证在维护洁净室标准中起着关键作用。校准确保像粒子计数器、温度传感器和湿度监测器这样的仪器提供准确且可追溯的数据 [2]。同时,验证确认整个洁净室设施及其系统按照设计规范和监管要求运行 [5]。

这些流程是满足国际标准(如ISO 14644和GMP)的关键。校准确保了收集数据的准确性,而验证则证明了洁净室环境得到了有效控制。

在培养肉生产的背景下,严格的环境控制是不可妥协的。校准传感器提供对温度、湿度和颗粒水平的精确监测,确保环境的稳定性。同时,验证确认HVAC系统、过滤单元和人员协议在所有条件下可靠运行。这种全面的方法支持现代洁净室管理的需求。

推进这些实践,连续环境监测为传统的再验证计划提供了一种前瞻性的替代方案。实时数据支持预测性维护,并确保审核准备就绪的环境,使设施能够延长正式洁净室分类之间的时间。通过采用基于风险的方法,在特定事件而非固定日期触发重新验证,洁净室管理变得更加灵活和高效[5].

像

常见问题

为什么在培养肉生产中验证比校准更重要?

在培养肉生产中,验证比校准更重要,因为它确保整个系统——包括设备、流程和软件——可靠运行并符合预定标准。校准是指根据既定基准检查单个仪器的准确性,而 验证则采取更广泛的方法。它确认整个过程在实际操作条件下始终如一地实现预期结果。

这种区别在培养肉制造中至关重要,因为对环境因素和流程的精确控制直接关系到产品质量、安全性和法规遵从性。验证保证所有组件和谐工作,保障最终产品的质量并确保符合行业要求。

洁净室监测设备应多久校准和验证一次?

洁净室监测设备需要定期校准,依据制造商的建议、监管标准和特定风险评估。根据环境的关键程度和设备的使用情况,这一过程通常安排为每季度、每半年或每年进行一次。

验证的目的不同 - 它是定期进行的,以确保设备始终如一地按要求运行并符合必要的标准。在如培养肉生产等精度不可妥协的行业中,校准和验证在维护严格的质量和安全要求方面起着至关重要的作用。

如果在洁净室中忽视校准和验证会发生什么?

忽视校准和验证在洁净室中可能会导致重大问题,特别是在制药、生物技术和培养肉生产等行业中,保持严格的环境控制是不可妥协的。如果不定期进行校准,监测设备可能会对颗粒计数、温度、湿度和压力等关键因素提供不正确的读数。这可能导致未被发现的污染、产品质量受损以及未能满足监管要求——可能导致昂贵的产品召回或合规违规。

验证同样重要。它确认整个监测系统随着时间的推移继续正常运行。未经验证,数据的可靠性会降低,污染风险增加,违反法规的可能性也会增加。对于生产敏感产品(如培养肉)的企业,这些失误可能意味着失去整批产品、面临监管罚款,并对声誉和客户信心造成损害。

持续的校准和验证在保持洁净室标准、确保合规性以及保护产品安全和运营性能方面发挥着关键作用。