搅拌在培养肉生产中至关重要,确保细胞获得氧气和营养,同时避免废物积累。然而,过度搅拌会导致细胞脱落、膜损伤和生长减少。在大规模生物反应器中,找到合适的平衡尤为重要,因为即使是微小的调整也会影响生产。

关键要点:

- 最佳搅拌:研究表明,在搅拌罐反应器中60 rpm是平衡营养输送和剪切应力的理想速度。

-

生物反应器类型:

- 搅拌罐:有效混合但存在高剪切应力的风险。

- 波动生物反应器:温和混合,但受限于氧气传递。

- 气升系统:均匀混合,低应力,但需要精确控制。

- 保护措施:添加剂如Poloxamer 188和无气泡氧化减少细胞损伤。

- 规模化挑战:较大的系统增加了剪切风险,需要精确监控和CFD建模。

保持精确的搅拌控制对于在扩大培养肉生产规模的同时保护细胞完整性至关重要。

搅拌如何影响细胞生长和存活

最新研究显示

最近的研究确定了影响细胞生长和存活的特定搅拌阈值。例如,一项使用FS-4细胞在100 mL搅拌罐式生物反应器中进行的ABM-CFD研究表明,60 rpm是最佳混合速度。在此速度下,营养物质和氧气均匀分布,剪切应力保持在0–80 mPa之间。然而,超过60 rpm会由于增加的力导致细胞损伤和脱落。在220 rpm时,叶轮雷诺数从1,444飙升至5,294.7,标志着向湍流的转变。这种湍流产生的涡流比微载体更小,可能会损害细胞及其膜 [2].

另一项研究集中于人脐带来源的间充质干细胞,强调即使搅拌强度略有增加也会显著降低粘附率。这表明贴壁细胞对机械应力的高度敏感性[6].

这些发现强调了精确校准混合速度的重要性,这仍然是一个持续改进的关键领域。

找到合适的混合强度

主要挑战是平衡悬浮微载体所需的最低搅拌速度(N<sub>js</sub>),而不超过剪切应力限制。对于肉类细胞,理想条件包括能量耗散率约为1 mW·kg⁻¹,混合时间少于10秒 [1]。

“在不对细胞施加过多搅拌机械应力的情况下,维持有利的微观和宏观环境需要在生物反应器设计和工艺上进行创新和优化”[2]。

过度搅拌可能产生两种破坏性影响:当应力超过临界阈值时立即导致细胞死亡,以及累积应力导致细胞静止。两种结果都会阻碍生产力。这使得对搅拌强度的精确控制成为商业成功的关键因素,尤其是在大规模生产中。在体积高达20 m³的系统中,即使是最小的搅拌也可能导致细胞脱落,突显了在保持细胞活力的同时进行规模化的复杂性。

生物反应器介绍:混合、搅拌&剪切

生物反应器混合方法及其影响

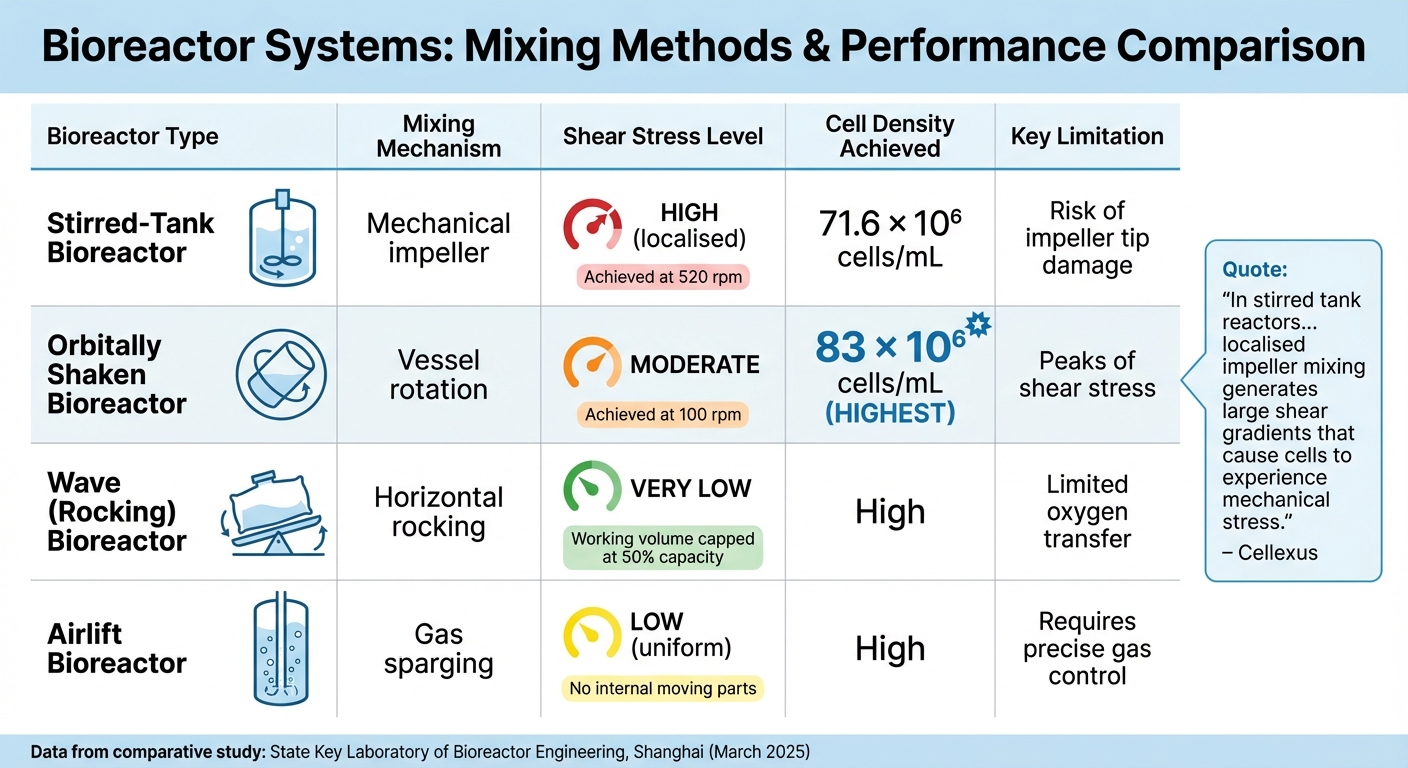

培养肉生产的生物反应器类型比较

不同生物反应器系统的比较

生物反应器的设计在平衡营养分布和管理机械应力方面起着关键作用。每种类型的生物反应器创造出不同的混合条件,直接影响细胞的存活和生产力。选择合适的系统意味着在高效的营养输送和最小化可能损害细胞的机械力之间找到平衡。

搅拌罐生物反应器依靠机械搅拌器来混合培养物。Rushton搅拌器产生径向流动,导致局部剪切区,特别是在搅拌器尖端附近。相比之下,斜叶和海洋叶片搅拌器产生的流动较为温和,更适合于脆弱的哺乳动物细胞。生物反应器工程国家重点实验室 于2025年3月在上海进行了一项研究,比较了CHO-K1 细胞在搅拌罐和轨道摇动生物反应器中的表现。搅拌罐系统在520 rpm时达到71.6 × 10⁶ cells/mL,而轨道摇动系统在仅100 rpm时达到83 × 10⁶ cells/mL [4]。

波浪(摇摆)生物反应器完全消除了搅拌器,使用一个在托盘上摇摆的一次性袋子来产生温和的波浪进行混合。这种低剪切环境非常适合脆弱的细胞系。然而,这些系统依赖于表面曝气,这可能限制高密度培养中的氧气传递。为了保持有效的波浪形成,工作体积被限制在袋子总容量的50% [7]。

气升式生物反应器 使用气动混合,通过气体喷射在上升管和下降管之间循环液体。由于没有内部运动部件,气升系统提供均匀的能量耗散和较低的剪切力,与搅拌罐相比。与波动生物反应器不同,气升设计由于其高效的循环提供更好的氧气传递 [7] 。

| 生物反应器类型 | 混合机制 | 剪切应力 | 达到的细胞密度 | 主要限制 |

|---|---|---|---|---|

| 搅拌罐 | 机械搅拌器 | 高(局部) | 71.6 × 10⁶ cells/mL | 叶轮尖端损坏风险 |

| 轨道摇动 | 容器旋转 | 中等 | 83 × 10⁶ cells/mL | 剪切应力峰值 |

| 波动(摇摆) | 水平摇摆 | 非常低 | 高 | 氧气传递有限 |

| 气升式 | 气体喷射 | 低(均匀) | 高 | 需要精确的气体控制

“在搅拌罐反应器中……局部叶轮混合产生大的剪切梯度,导致细胞承受机械应力。” – Cellexus [7]

随着生物反应器的放大,混合效率和细胞保护之间的权衡变得更加明显。搅拌罐系统在分配营养物质方面非常有效,但需要仔细调整速度以避免在高剪切区损坏细胞。另一方面,波浪和气升式生物反应器提供更温和的混合,减少剪切应力的风险,尽管它们在密集培养中可能难以输送氧气。这些比较强调了在优化大规模生物加工的同时保护细胞完整性所需的微妙平衡。

sbb-itb-ffee270

减少剪切应力和改善细胞生长

新型生物反应器设计和保护性添加剂

在培养肉生产中,最小化剪切应力对于促进细胞生长至关重要。生物反应器设计的创新和保护性添加剂的使用显著提高了细胞活力和混合效率。一个有前景的方法是使用轨道摇动生物反应器,这些反应器依靠容器运动和表面曝气来避免由搅拌器驱动的混合和气泡破裂引起的破坏性剪切力。这些系统已显示出令人印象深刻的结果,产出为83 × 10⁶ cells/mL,相比之下,传统搅拌罐系统中为71.6 × 10⁶ cells/mL[4]。

在搅拌罐系统中,搅拌器的几何形状也有所不同。径向Rushton搅拌器创造的流动模式允许细胞在“平静”区域恢复,减少高剪切力的影响。正如TTP的研究人员观察到的:

径向Rushton搅拌器反应器中的细胞在平静阶段恢复,而双轴搅拌器系统中的细胞则不然[5]。

为了在培养肉生产中获得最佳结果,应将搅拌器尖端速度保持在0.6–1。8 m/s 是推荐的以保护细胞生长 [9]。

保护性添加剂如 Poloxamer 188 (Pluronic F-68) 通过减少气液界面的表面张力,在气泡形成和破裂过程中保护细胞免受损伤,发挥关键作用。Poloxamer 188 的理想浓度为 1 g/L,因为更高的量几乎没有额外的好处 [9]。对于在微载体上生长的贴壁细胞,间歇搅拌方案可以进一步改善结果。例如,在播种阶段使用 30 分钟关闭和 5 分钟开启 的模式可以促进珠对珠的转移,同时最大限度地减少流体动力学应力。这种方法使牛卫星细胞的密度达到 3 × 10⁶ cells/mL [3]。

除了这些设计和添加策略外,改善氧气输送还可以进一步减少剪切应力。

使用无气泡氧合

无气泡氧合提供了另一种有效的方法来保护细胞免受剪切损伤。气泡在气液界面的破裂可以产生高达10⁶到10⁸ W/m³的能量耗散率,远远超过大多数哺乳动物细胞可以耐受的10⁴ W/m³的亚致死阈值[9]。通过消除气泡,这种方法有助于保护高密度培养物。

表面曝气,常用于轨道摇动和摇摆生物反应器中,特别有效于减少剪切力。正如最近的一项研究所强调的:

OSBs 利用容器的运动和表面曝气来有效减轻传统叶轮叶片和气泡形成或破裂造成的剪切损伤 [4]。

摇摆式生物反应器在培养肉生产中也显示出前景。它们具有一次性使用、低运营成本和温和的流体动力环境等优势 [8]。

然而,在非常高的细胞密度下,表面曝气确实面临挑战。例如,一个轨道摇动生物反应器在 100 rpm 时实现了氧气传质系数 (kLa) 为 20.12 h⁻¹,理论上支持细胞密度高达 118 × 10⁶ cells/mL。实际上,当细胞密度超过80 × 10⁶ cells/mL 时,悬浮液的粘度增加,导致非牛顿剪切变稀行为,从而降低氧气传递效率。这突显了随着细胞密度增加,需要进行仔细优化的重要性。

控制大规模生产的搅拌

调整混合速度和监控系统

在大规模系统中,保持对搅拌的精确控制至关重要。建议在最初的24小时内,将混合速度保持在30–50 rpm之间,以优化细胞对微载体的附着[6]。 华东理工大学2022年6月的一项研究强调了这种方法的重要性:在45 rpm时,人脐带来源的间充质干细胞达到了98。68% 的粘附率在第1天,而将速度提高到55 rpm导致粘附率骤降至51.32% [6] .

在附着阶段之后,搅拌速度应略高于刚悬浮速度 (N₍JS₎) 以防止细胞聚集。研究表明,保持搅拌强度接近1.3 × N₍JS₎有助于细胞生长,而超过此值至2 × N₍JS₎会因降低附着效率而阻碍生长[10] .

由于操作余量狭窄,持续监控至关重要。像BioStar 1.5c生物反应器这样的系统使用先进的软件,根据溶解氧 (DO) 和 pH 探头的实时反馈来调整搅拌和气体流量[6].光学DO传感器在这里发挥了关键作用,提供了精确度以便在DO水平低于设定阈值时(通常约为40%)微调搅拌,从而最大限度地减少剪切应力[7] [6]。华东团队使用Mettler Toledo探头采用了这种方法,将DO维持在40%,pH值维持在7.2。这种方法使细胞密度达到最大值27.3 × 10⁵ cells/mL,比标准批量培养技术提高了2.9倍[6] 。

在放大过程中,计算流体动力学(CFD)模型对于确定最佳搅拌器速度以悬浮微载体而不超过剪切极限是非常宝贵的[10][6]。CFD分析建议在反应器之间对齐体积平均剪切应变率,而不是简单地匹配容器之间的转速。这确保了在更大的生物反应器中的流体动力环境——例如从200 mL旋转瓶扩展到1.5 L生物反应器——仍然有利于细胞生长[6].

这些策略强调了在过渡到先进生物反应器系统时精确控制和监测的重要性。

通过Cellbase 寻找专业设备

为培养肉生产寻找合适的设备可能会很棘手。标准实验室供应平台通常不能满足该领域的特定需求,例如为高密度哺乳动物细胞培养量身定制的低剪切叶轮或光学溶解氧传感器。这就是

作为第一个专注于培养肉行业的B2B市场,

无论您是升级监测系统还是采购专业组件,像

结论

在培养肉生物反应器中,平衡氧气和营养物质的输送,同时避免有害的剪切应力,是优化搅拌的关键。研究表明,通过选择合适的生物反应器设计、微调混合速度和使用保护策略,可以实现这一目标。

间歇搅拌、径向Rushton搅拌器和通过CFD(计算流体动力学)监控的实时调整等技术在确保细胞良好恢复和稳定生长方面发挥了重要作用。随着生产从实验室烧瓶扩大到工业规模,理解非牛顿流体行为和保持一致的Kolmogorov长度尺度变得至关重要,以避免机械损伤。这些进步使得保护细胞和简化扩展工作变得更加容易。

诸如

常见问题解答

在培养肉的生物反应器中,过度搅拌会导致哪些问题?

在生物反应器中,过度搅拌可能对培养肉生产造成严重问题,因为它会对细胞生长和存活产生负面影响。剧烈的混合会产生高剪切应力,这可能会损害脆弱的动物细胞。这种机械应力可能导致细胞膜损伤、活力降低,甚至阻碍组织发育。

为了防止这些挑战,关键是要精细调整搅拌参数。目标是在有效的营养和氧气传递与最小化机械应力之间取得平衡。必须仔细调整搅拌器设计、搅拌速度和生物反应器的几何形状等关键因素,以在整个培养过程中保持健康、高产的细胞。

生物反应器的选择如何影响培养肉生产中的细胞生长和活力?

在培养肉生产中,生物反应器的选择至关重要,因为它直接影响细胞的生长和健康,涉及混合效率、氧气传递和剪切应力等因素。

搅拌罐式生物反应器是大规模生产的热门选择,因为它们可以精确控制这些条件。然而,它们也可能产生剪切力,可能会损害脆弱的细胞,因此必须精细调整搅拌器设计和操作参数以最小化损害。

其他设计,例如气升式生物反应器,更简单且能耗更低。但它们可能无法提供相同水平的混合控制,可能影响细胞生长。另一方面,中空纤维生物反应器 模拟血管以支持高细胞密度,尽管扩大规模可能是一个挑战。

选择合适的生物反应器需要在可扩展性、成本和细胞的特定需求等因素之间找到合适的平衡,以确保它们能够有效地生长和繁殖,用于培养肉生产。

如何在大规模培养肉生产中减少剪切应力?

在大规模培养肉生产中最小化剪切应力需要对生物反应器的设计和操作进行仔细调整。搅拌器类型、反应器形状和混合设置等因素起着关键作用。例如,降低叶轮尖端速度或选择特定的叶轮设计可以在降低剪切力的同时,仍然保持适当的混合和氧气输送,这对于细胞生长至关重要。

在此过程中,另一个有用的工具是计算流体动力学 (CFD)。CFD 仿真使工程师能够详细研究流动模式和剪切分布,帮助他们进行明智的设计调整。此外,摇摆或波动混合生物反应器提供了传统搅拌罐系统的温和替代方案,因为它们自然产生较低的剪切力。结合先进传感器和预测控制算法的实时监控可以进一步帮助将剪切应力保持在安全范围内,确保生产过程更加顺畅。