في إنتاج اللحوم المزروعة، تعمل أجهزة الاستشعار والأنظمة الآلية على تحويل كيفية إدارة المفاعلات الحيوية. من خلال تتبع العوامل الحرجة مثل درجة الحموضة، الأكسجين المذاب، الجلوكوز، ودرجة الحرارة في الوقت الفعلي، تضمن هذه التقنيات نمو الخلايا بشكل متسق وتقلل من المخاطر مثل التلوث أو فشل الدفعة. إليك ما تحتاج إلى معرفته:

-

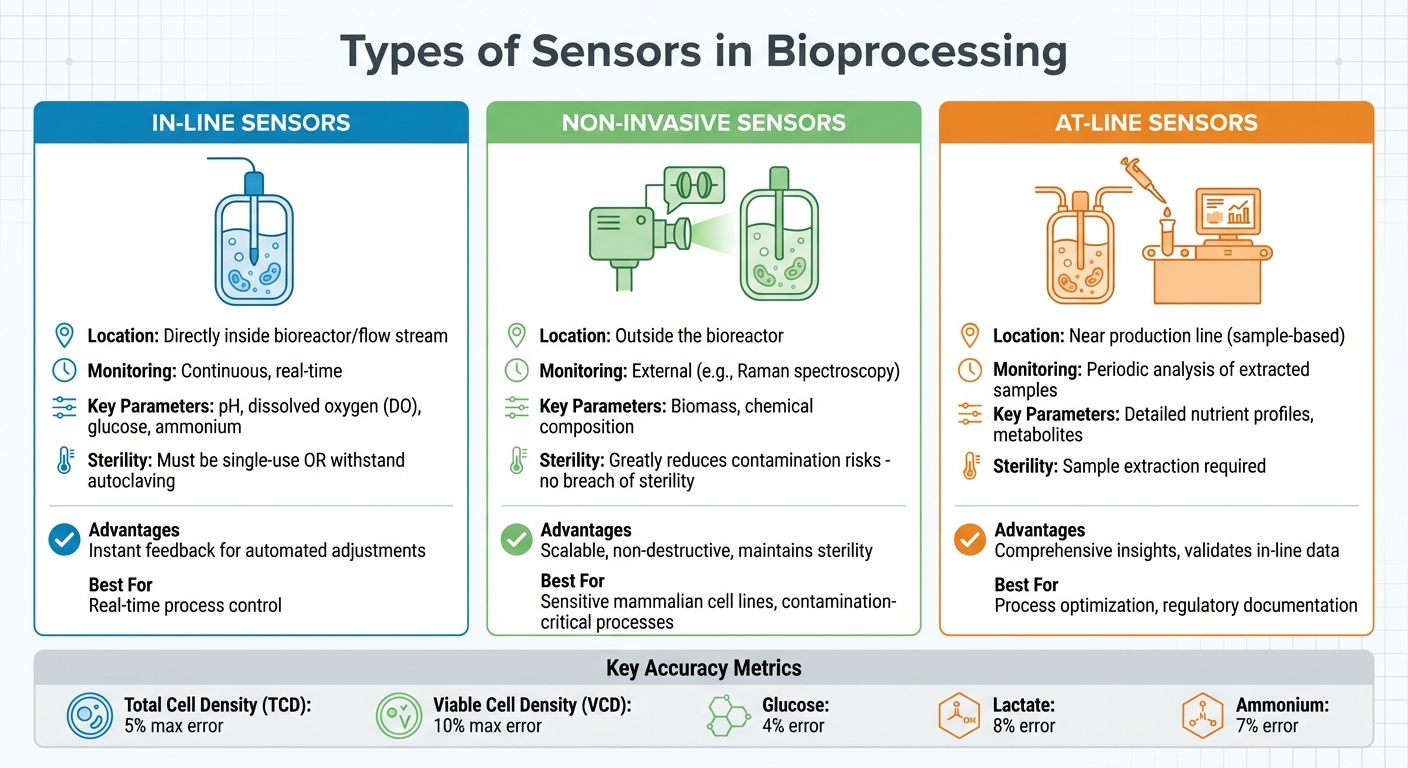

أنواع أجهزة الاستشعار:

- داخلية: تراقب المعايير داخل المفاعل الحيوي مباشرة لإجراء التعديلات في الوقت الفعلي.

- غير جائرة: تستخدم أدوات خارجية مثل مطيافية رامان للحفاظ على التعقيم.

- قريبة من الخط: تحليل العينات بالقرب من الإنتاج للحصول على رؤى مفصلة.

- المقاييس الرئيسية: تعتبر درجة الحرارة، درجة الحموضة، الأكسجين المذاب، الجلوكوز، مستويات اللاكتات، والأمونيوم حيوية للتحكم في العملية. يمكن لأجهزة الاستشعار المتقدمة قياس هذه المعايير بدقة عالية، مما يدعم اتخاذ قرارات أفضل.

- فوائد الأتمتة: توفر المستشعرات المدعومة بالذكاء الاصطناعي تحديثات فورية، تقلل من أخذ العينات اليدوية، وتحسن استراتيجيات تغذية المغذيات. هذا يحسن الكفاءة ويتماشى مع المعايير التنظيمية.

- التوسع: الانتقال من نطاق المختبر إلى الإنتاج التجاري يتطلب مستشعرات قوية تتعامل مع أحجام أكبر وظروف معقدة. تعتبر المصفوفات متعددة الأبعاد وطرق المعايرة المتقدمة ضرورية.

هذا التحول إلى الأنظمة الآلية المعتمدة على المستشعرات لا يتعلق فقط بتحسين الكفاءة بل أيضًا بتلبية المتطلبات التنظيمية وضمان جودة المنتج على نطاق واسع. استمر في القراءة لاستكشاف تقنيات تكامل المستشعرات، ونصائح الصيانة، وكيف يشكل الذكاء الاصطناعي مستقبل معالجة العمليات الحيوية.

أتمتة العمليات الحيوية لـ PAT مع BioProfile FLEX2 بالإضافة إلى Seg-Flow

أنواع المستشعرات المستخدمة في المعالجة الحيوية

أنواع المستشعرات في المعالجة الحيوية: مقارنة بين المستشعرات المدمجة، غير الغازية، والمستشعرات على الخط

اختيار المستشعرات المناسبة للمعالجة الحيوية يتعلق بتحقيق التوازن بين المراقبة في الوقت الحقيقي، التعقيم، ومستوى التفاصيل المطلوبة. الأنواع الثلاثة الرئيسية - المدمجة، غير الغازية، وعلى الخط - لكل منها دور فريد في إنتاج اللحوم المزروعة. تهدف هذه المستشعرات إلى توفير بيانات دقيقة مع تقليل مخاطر التلوث، مما يضمن توافقها بسلاسة مع احتياجات المعالجة الحيوية المحددة.

المستشعرات المدمجة

توضع المستشعرات المدمجة مباشرة داخل المفاعل الحيوي أو تيار التدفق، مما يوفر مراقبة مستمرة وفي الوقت الحقيقي للمعايير الحرجة مثل الأس الهيدروجيني، الأكسجين المذاب (DO)، الجلوكوز، والأمونيوم. نظرًا لأنها مغمورة في وسط الثقافة، يجب أن تكون إما للاستخدام الفردي أو قوية بما يكفي لتحمل طرق التعقيم مثل التعقيم بالبخار للحفاظ على بيئة معقمة. في الحالات التي لا يكون فيها الغمر المباشر ممكنًا، تتدخل المستشعرات غير الغازية كبديل معقم.

المستشعرات غير الغازية

تعمل المستشعرات غير الغازية من خارج المفاعل الحيوي، باستخدام أدوات مثل مطيافية رامان لمراقبة ظروف الثقافة دون اختراق التعقيم. هذه الطريقة تقلل بشكل كبير من مخاطر التلوث، وهو أمر مهم بشكل خاص عند العمل مع خطوط الخلايا الثديية الحساسة في إنتاج اللحوم المزروعة. على سبيل المثال، تتيح حلول عملية رامان الشاملة تتبعًا قابلاً للتوسع وغير مدمر للكتلة الحيوية والتركيب الكيميائي [3].بينما تتفوق المستشعرات غير الغازية في الحفاظ على التعقيم، قد لا تتطابق دقتها مع الخيارات المدمجة لبعض المعايير، مما يجعلها مثالية للسيناريوهات التي يكون فيها تجنب التلوث أولوية. عندما تكون هناك حاجة إلى تحليل أكثر تفصيلاً، توفر المستشعرات القريبة من الخط قيمة مضافة.

المستشعرات القريبة من الخط

تُستخدم المستشعرات القريبة من الخط لتحليل العينات المأخوذة بالقرب من خط الإنتاج. هذه المستشعرات فعالة بشكل خاص في التحقق من صحة بيانات المستشعرات المدمجة أو عندما يكون التحليل التفصيلي أكثر أهمية من الحاجة إلى النتائج الفورية. بينما تقدم المستشعرات المدمجة ردود فعل فورية للتعديلات الآلية، تستغرق الطرق القريبة من الخط وقتًا أطول ولكنها تقدم رؤى أكثر شمولاً في ملفات المغذيات والمنتجات الأيضية [1]. وهذا يجعلها مفيدة بشكل خاص لتحسين العمليات وتلبية المتطلبات التنظيمية، حيث يكون التوثيق التفصيلي أمرًا حيويًا.

المعلمات الرئيسية للمراقبة في الوقت الحقيقي

اختيار المتغيرات الخاصة بالعملية

لمراقبة العمليات بفعالية، من الضروري تحديد أهدافك واختيار المعلمات الصحيحة. المتغيرات الشائعة مثل درجة الحرارة، الرقم الهيدروجيني (pH)، و الأكسجين المذاب (DO) تساعد في الحفاظ على ظروف مستقرة، بينما المعلمات الحرجة للعملية (CPPs) - مثل تركيزات الجلوكوز، اللاكتات، والأمونيوم - تقدم نافذة مباشرة إلى الحالة الأيضية ومستويات المغذيات [4].

مؤشرات الأداء الرئيسية (KPIs)، بما في ذلك كثافة الخلايا الكلية (TCD) و كثافة الخلايا الحية (VCD) ، هي بنفس القدر من الأهمية. هذه المؤشرات تتبع نمو الخلايا وتساعد في تحديد أفضل وقت لاتخاذ إجراءات مثل الحصاد أو تغيير الوسائط [4].على سبيل المثال، يمكن لقياس الطيف رامان تقدير TCD بخطأ أقصى قدره 5% و VCD بخطأ قدره 10%. وبالمثل، تظهر قياسات المستقلبات في الوقت الحقيقي أخطاء تقارب 4% للجلوكوز، 8% للاكتات، و7% للأمونيا [4]. يوضح هذا المستوى من الدقة ميزة المراقبة في الوقت الحقيقي على طرق أخذ العينات اليدوية التقليدية [1].

فائدة أخرى للمراقبة الآلية في الخط هي قدرتها على تقليل أخذ العينات اليدوي، مما يقلل بشكل كبير من خطر التلوث وفشل الدفعة المحتمل [1][4]. كما تسهل البيانات في الوقت الحقيقي التحكم الآلي في المغذيات، مما يمكن من استراتيجيات تغذية دقيقة. على سبيل المثال، الحفاظ على مستويات الجلوكوز فوق العتبات الحرجة، مثل 4 جم/لتر، يؤدي إلى تحسين العوائد والاتساق [4].

htmlبمجرد تحديد المتغيرات الرئيسية، تكون الخطوة التالية هي ضمان المراقبة الدقيقة من خلال وضع المستشعرات بشكل صحيح.

وضع المستشعرات والدقة

يعتبر وضع المستشعرات بنفس أهمية اختيار المستشعرات الصحيحة. لضمان قراءات دقيقة، يجب غمر المجسات بالكامل في وسط الثقافة باستخدام محولات قياسية مثل PG13.5 cable glands [4]. في الأنظمة الأكبر، يصبح موقع المستشعر أكثر أهمية، حيث يضمن أن البيانات تعكس الوعاء بأكمله بدلاً من منطقة صغيرة فقط [4].

تلعب تعويضات درجة الحرارة دورًا رئيسيًا في الحفاظ على الدقة. تكون قياسات الأس الهيدروجيني وDO حساسة بشكل خاص لتغيرات درجة الحرارة، والتي يمكن معالجتها باستخدام شفرات المرسل التي تربط RTD (مستشعر درجة الحرارة المقاومة) أو مدخلات الثرمستور إلى برنامج التحكم [3]. هذا يضمن أن تقلبات درجة الحرارة لا تشوه القراءات، مما يساعد في تلبية معايير الجودة المطلوبة لإنتاج اللحوم المزروعة.

sbb-itb-ffee270

كيفية دمج المستشعرات مع أنظمة التحكم الآلي

توصيل المستشعرات ببرامج التحكم في العمليات الحيوية

تعتمد طريقة تواصل المستشعرات مع برنامجك المركزي على هيكل نظام التحكم الخاص بك. تستخدم أنظمة التحكم الهيكلية التقليدية (HSCS) إعدادًا من ثلاث طبقات حيث تمر الإشارات التناظرية عبر PLC أو DCS. تقوم هذه الأنظمة برقمنة البيانات قبل إرسالها إلى البرنامج المركزي. على الرغم من موثوقيتها، يمكن أن يؤدي هذا النهج إلى اختناقات.

تتحول العديد من مرافق اللحوم المزروعة الحديثة إلى أنظمة التحكم بالحافلات الميدانية (FCS) وأنظمة التحكم الشبكية (NCS).تعمل هذه الأنظمة على تبسيط التكامل من خلال السماح لأجهزة الاستشعار بالاتصال مباشرة بالنظام المركزي عبر قناة اتصال واحدة [5]. يمكن لأجهزة الاستشعار الذكية اليوم معالجة البيانات وإجراء التشخيص الذاتي، مما يلغي الحاجة إلى أجهزة الحوسبة الوسيطة [5]. على سبيل المثال، أدى التحول إلى نظام FCS لتخمير L-asparaginase II إلى زيادة الإنتاج بنسبة 100% مقارنة بطرق التحكم القديمة [5].

عند إعداد أجهزة الاستشعار، تأكد من أنها تتوافق مع المعايير الرقمية وبروتوكولات تعويض درجة الحرارة. يجب أن تكون أجهزة الاستشعار والمشغلات متوافقة مع المعايير الرقمية المعترف بها على نطاق واسع مثل Profibus أو Foundation Fieldbus أو Ethernet. يضمن ذلك سهولة استبدال الأجهزة وتقليل تكاليف الصيانة [5].برامج التحكم في العمليات البيولوجية المتخصصة، مثل TruBio (مدعوم من Emerson DeltaV)، تدعم التوسع وتضمن سلامة البيانات دون الحاجة إلى برمجة يدوية [3].

للحصول على أجهزة استشعار ومكونات عالية الجودة تلبي هذه المعايير، يمكنك استكشاف الخيارات الموثوقة على

مع وجود هذه الأنظمة المبسطة، يمكن للذكاء الاصطناعي المتقدم وتحليلات البيانات تعزيز التحكم في العمليات البيولوجية بشكل أكبر.

استخدام الذكاء الاصطناعي وتحليلات البيانات

بناءً على المراقبة في الوقت الفعلي، تقوم أجهزة الاستشعار الحيوية المدفوعة بالذكاء الاصطناعي بتحويل كيفية إدارة معالجة اللحوم المزروعة. في فبراير 2025، The Cultivated B قدمت نظام استشعار حيوي متعدد القنوات مدعوم بالذكاء الاصطناعي يدمج المراقبة المستمرة مع تحليلات البيانات في الوقت الفعلي.يقوم هذا النظام بتتبع نمو الخلايا والنشاط الأيضي - مثل الجلوكوز، الأحماض الأمينية، وحمض اللاكتيك - عند تركيزات بيكومولارية. النتيجة؟ توصيات في الوقت الحقيقي لتعديلات الوسائط واستراتيجيات التحكم، مما يلغي الحاجة لأخذ العينات اليدوية أو المجسات الفيزيائية [6][7]. حامد نوري، المؤسس والرئيس التنفيذي لـ The Cultivated B، أبرز تأثيره:

"تعمل تقنية المستشعرات لدينا للمفاعلات الحيوية على تسريع منحنى التعلم في معالجة العمليات الحيوية، مما يضمن إنتاج عالي الجودة ومنتج ذو جودة استثنائية. أنا واثق من أن هذا سيمكن الصناعات من تبسيط سير العمل وتمكين العمليات القابلة للتوسع من خلال تحسين الأتمتة." [6]

لتحسين تعديلات العمليات الديناميكية، استخدم أجهزة استشعار حيوية متعددة القنوات قادرة على اكتشاف الجزيئات عند مستويات بيكومولارية.تقدم هذه المستشعرات بيانات عالية الدقة يمكن لأنظمة الذكاء الاصطناعي تحليلها [6]. يمكن أن يقلل اقتران المستشعرات الذكية مع المحركات في الأنظمة المحلية ذات الحلقة المغلقة واستخدام المنطق الضبابي لتحسين المغذيات من الاعتماد على الشبكات المركزية [5].

الحفاظ على أنظمة المستشعرات وتوسيع نطاقها

معايرة المستشعرات وصيانتها

تعتبر المعايرة العمود الفقري لضمان قراءات دقيقة في إنتاج اللحوم المزروعة. تتماشى هذه العملية مع مخرجات المستشعرات - مثل تلك من موازين الحرارة، ومقاييس الضغط، وأجهزة استشعار درجة الحموضة، ومجسات الأكسجين المذاب - مع المعايير المعمول بها. ليست المعايرة المنتظمة مجرد ممارسة جيدة؛ بل هي ضرورية لتلبية متطلبات GMP ولوائح سلامة الأغذية مثل اللائحة (EC) 853/2004 [1].لتحقيق ذلك، فإن تحديد جداول معايرة متسقة واستخدام أنظمة مراقبة آلية لتسجيل البيانات هي خطوات رئيسية لكل من الامتثال وكفاءة العملية.

يساعد برنامج العمليات الحيوية الآلي، المقترن بأجهزة الكشف عن درجة الحرارة المقاومة (RTDs)، في الحفاظ على معايرة دقيقة، حتى عندما تتقلب درجات الحرارة.

لخيار أكثر ملاءمة، تكتسب المستشعرات ذات الاستخدام الواحد شعبية. هذه تقلل من الحاجة إلى التنظيف المكثف وإعادة المعايرة. على سبيل المثال، يمكن لأنظمة مثل Thermo Scientific DynaDrive أن تتدرج من 5 إلى 5000 لتر مع الحفاظ على الأتمتة والكفاءة [3]. من ناحية أخرى، قد تقدم المستشعرات القابلة لإعادة الاستخدام، رغم أنها تتطلب صيانة أكثر، متانة على المدى الطويل.

بمجرد أن تكون عمليات المعايرة والصيانة لديك قوية، فإن توسيع نطاق هذه الأنظمة الاستشعارية للإنتاج التجاري يقدم مجموعة جديدة تمامًا من التحديات.

التوسع إلى الإنتاج التجاري

عند الانتقال إلى الإنتاج على نطاق أوسع، يجب أن تتكيف أنظمة الاستشعار لمعالجة التباين المكاني. قد لا يوفر المستشعر الذي يعمل بشكل مثالي في طبق صغير بسعة 50 مل بيانات دقيقة في كيس خلايا بسعة 2 لتر - أو في مفاعل حيوي أكبر بكثير [2]. مع زيادة أحجام المفاعلات الحيوية، غالبًا ما تقصر المستشعرات ذات النقطة الواحدة في التقاط التعقيد الكامل للبيئة.

لمواجهة ذلك، تكون مصفوفات المستشعرات متعددة الأماكن والمستشعرات المتقدمة ذات الأغشية الرقيقة فعالة. توفر هذه الأنظمة مراقبة موحدة، مع تباين أقل من 2% في الأداء على مدى فترة 30 يومًا [2]. بالنسبة للمفاعلات الحيوية المتأرجحة، يجب أن تتحمل المستشعرات أيضًا إجهادًا ميكانيكيًا كبيرًا. تم اختبار تصميمات المستشعرات المرنة لتحمل أكثر من 1,498,110 دورة انحناء قبل ظهور علامات التآكل [2].إضافة أغشية واقية، مثل بولي إيثر سلفون (PES)، يمكن أن يقلل من التلوث الحيوي ويمدد عمر المستشعر.

قبل التوسع، من الحكمة اختبار أداء المستشعر على نماذج مصغرة من الأنظمة الميكروسيالية. هذه الطريقة تساعد في تحديد المشكلات المحتملة مبكرًا، مما يضمن انتقالات أكثر سلاسة إلى الأجهزة التجارية [8]. بالإضافة إلى ذلك، اختيار وحدات التحكم في العمليات الحيوية التي تسمح بنقل البيانات بسلاسة من إعدادات المختبر إلى إعدادات الإنتاج أمر بالغ الأهمية. تم تصميم منصات مثل Emerson DeltaV للحفاظ على سلامة البيانات وتسهيل عملية نقل التكنولوجيا من البحث والتطوير R& إلى الإنتاج الكامل [3].

الخاتمة

إقران المستشعرات مع أنظمة العمليات الحيوية الآلية يحدث ثورة في إنتاج اللحوم المزروعة، مما ينقلها من البحث التجريبي إلى التصنيع على نطاق واسع.من خلال تمكين المراقبة في الوقت الحقيقي للعوامل الرئيسية مثل درجة الحموضة، الأكسجين المذاب، الجلوكوز، ودرجة الحرارة، توفر هذه الأنظمة رؤى فورية حول ظروف الثقافة. وهذا يسمح بإجراء تعديلات سريعة، مما يقلل من خطر الفشل ويعزز النمو الأمثل. كما يقول جيوفاني كامبولونغو، مدير قطاع السوق الأول في

"سيكون الاستفادة من أجهزة الاستشعار المدمجة لمراقبة والتحكم في ظروف العملية أمرًا ضروريًا لتحقيق إنتاج تجاري ناجح" [9].

يدعم هذا التآزر كل مرحلة من مراحل الإنتاج، من تحسين العمليات إلى الالتزام بالمتطلبات التنظيمية الصارمة.

كما تقلل الأنظمة الآلية من التدخل اليدوي أثناء توليد سجلات بيانات مفصلة - وهي مكون أساسي للامتثال لممارسات التصنيع الجيدة ومعايير سلامة الأغذية في المملكة المتحدة.أجهزة التحكم المتقدمة، مثل Thermo Scientific DynaDrive، يمكنها التعامل مع أحجام تتراوح من 5 إلى 5,000 لتر [3]، مما يضمن انتقالًا سلسًا من العمليات على نطاق المختبر إلى العمليات على النطاق التجاري.

إضافة المراقبة المدفوعة بالذكاء الاصطناعي تضيف طبقة أخرى من الكفاءة. حيث قد تستغرق الطرق التقليدية أيامًا لتحديد المشكلات، توفر أجهزة الاستشعار الحيوية المدعومة بالذكاء الاصطناعي تحديثات فورية عن حالة المفاعلات الحيوية [1]. هذا المستوى من الاستجابة حاسم في قطاع انخفضت فيه تكاليف الإنتاج - من حوالي 250,000 جنيه إسترليني لكل برجر في 2000–2001 إلى 7.40 جنيه إسترليني فقط بحلول أوائل 2022 [9]. مع وجود أكثر من 150 شركة عالميًا تعمل الآن على اللحوم المزروعة، أصبح دمج أنظمة الاستشعار الفعالة من كونه رفاهية إلى متطلب تنافسي [9].

مع استمرار تطور هذه التقنيات، تلعب المنصات مثل

الأسئلة الشائعة

كيف تساعد أجهزة الاستشعار غير الغازية في الحفاظ على التعقيم في أنظمة المعالجة الحيوية؟

تلعب أجهزة الاستشعار غير الغازية دورًا رئيسيًا في الحفاظ على تعقيم أنظمة المعالجة الحيوية من خلال مراقبتها دون الاتصال المباشر ببيئة زراعة الخلايا. عادةً ما يتم وضع هذه المستشعرات خارج المفاعل الحيوي أو تعتمد على أنظمة ميكروفلويدية، مما يمكنها من جمع بيانات في الوقت الفعلي عن عوامل مثل الأكسجين المذاب ومستويات الأس الهيدروجيني والمواد الأيضية - كل ذلك دون اختراق المفاعل الحيوي.

تقلل هذه الطريقة بشكل كبير من خطر التلوث مقارنة بالمجسات القديمة الغازية. تقنيات مثل المستشعرات البصرية والمستشعرات الحيوية المدعومة بالذكاء الاصطناعي تأخذ هذا خطوة أبعد من خلال تحسين كل من التحكم في العملية ودقة البيانات مع الحفاظ على التعقيم. هذه التطورات حاسمة لحماية سلامة أنظمة إنتاج اللحوم المزروعة.

كيف يحسن الذكاء الاصطناعي التحكم في العمليات الحيوية في إنتاج اللحوم المزروعة؟

يلعب الذكاء الاصطناعي دورًا تحويليًا في تحسين التحكم في العمليات الحيوية لإنتاج اللحوم المزروعة، حيث يوفر إدارة دقيقة وفعالة وآلية للإنتاج. يحقق ذلك من خلال تحليل البيانات في الوقت الحقيقي التي يتم جمعها من المستشعرات التي تراقب المعايير الحرجة مثل درجة الحموضة ومستويات الأكسجين ودرجة الحرارة ونمو الخلايا. بمساعدة خوارزميات التعلم الآلي، يقوم الذكاء الاصطناعي بمعالجة هذه البيانات للتنبؤ بالنتائج، واكتشاف الشذوذ، وضبط الظروف بدقة، مما يضمن جودة متسقة مع تقليل الهدر.

عند دمجها مع أجهزة الاستشعار المدمجة، يمكن لأنظمة المعالجة الحيوية المدفوعة بالذكاء الاصطناعي ضبط الإعدادات تلقائيًا للحفاظ على ظروف النمو المثالية، مما يلغي الحاجة إلى التدخل اليدوي. لا تعزز هذه الطريقة القابلية للتوسع والموثوقية فحسب، بل تساعد أيضًا في تلبية المتطلبات التنظيمية، مما يدفع إلى الأمام الجدوى التجارية لإنتاج اللحوم المزروعة.

كيف يمكن توسيع نطاق أجهزة الاستشعار بشكل فعال لإنتاج اللحوم المزروعة تجاريًا؟

يتطلب توسيع نطاق أجهزة الاستشعار لإنتاج اللحوم المزروعة على المستوى التجاري أنظمة متقدمة قادرة على المراقبة والتحكم الدقيقين مع زيادة حجم الإنتاج. تم تصميم تقنيات الاستشعار الحديثة، مثل أجهزة الاستشعار اللاسلكية والمجسات متعددة المعايير، لمراقبة المتغيرات الأساسية مثل درجة الحموضة، والأكسجين المذاب، ومستويات الجلوكوز، ودرجة الحرارة في جميع أنحاء المفاعلات الحيوية.غالبًا ما تأتي هذه المستشعرات بتصاميم مرنة ومدمجة تسمح بجمع البيانات في الوقت الفعلي وبشكل مكاني، مما يضمن ظروفًا متسقة لنمو الخلايا الأمثل.

بالنسبة للعمليات واسعة النطاق، يجب أن تعمل هذه المستشعرات بسلاسة مع أنظمة التغذية الراجعة الآلية. يتيح هذا التكامل تسجيل البيانات بشكل مستمر وإجراء تعديلات في الوقت الفعلي على العوامل الحرجة مثل إمدادات المغذيات ومستويات الأكسجين. تقلل الأتمتة من الحاجة إلى التدخل اليدوي، وتعزز من قابلية التكرار، وتزيد من الكفاءة العامة. في الوقت نفسه، توفر التطورات مثل المجسات المتعددة والإلكترونيات اللاسلكية وسيلة فعالة من حيث التكلفة للتوسع دون التضحية بالدقة أو الموثوقية. من خلال تبني هذه التقنيات، يمكن للمنتجين الحفاظ على عمليات مستقرة، وضمان جودة منتج متسقة، وتحسين الكفاءة التشغيلية مع توسعهم إلى الإنتاج على نطاق تجاري.