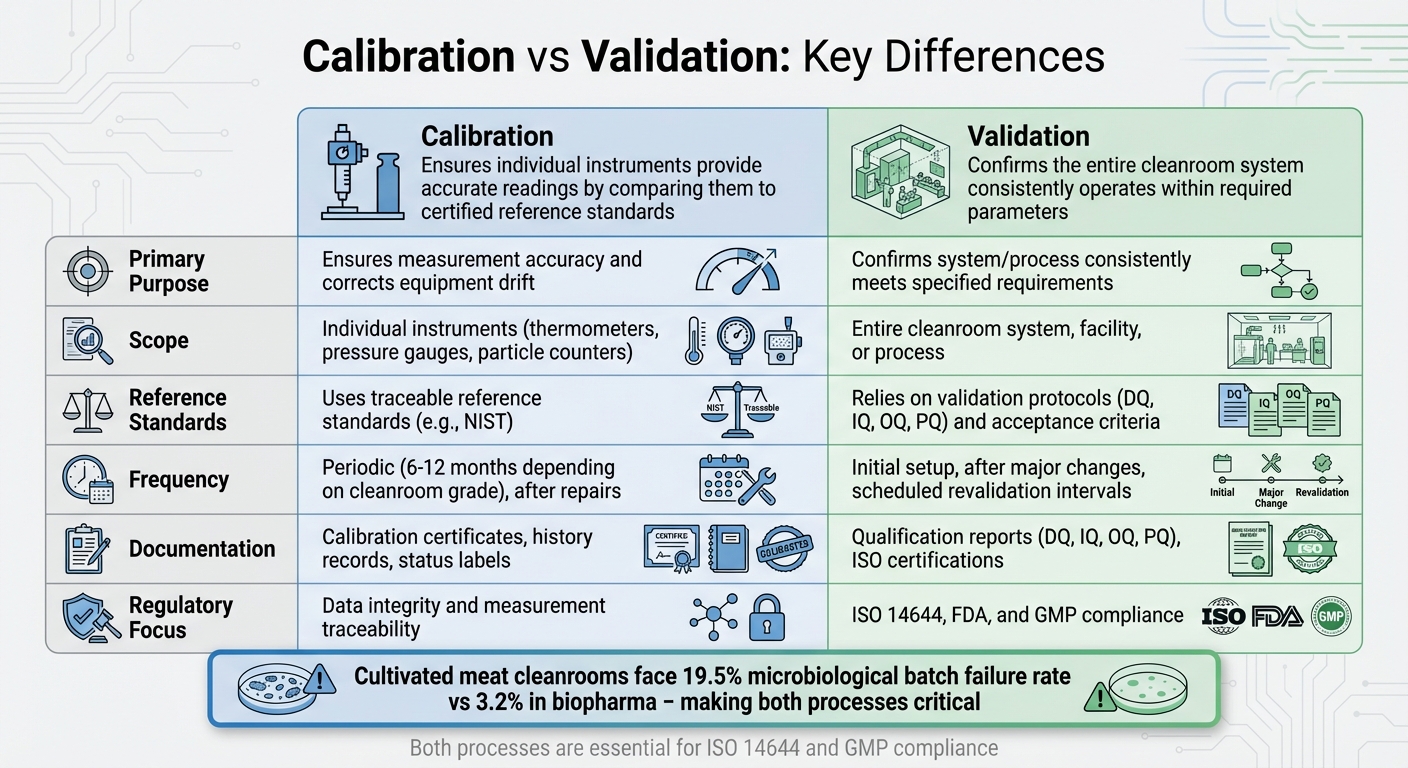

Kalibratie en validatie zijn essentieel voor het handhaven van cleanroom normen voor de productie van gekweekt vlees. Hier is een kort overzicht:

- Kalibratie zorgt ervoor dat individuele instrumenten zoals thermometers en drukmeters nauwkeurige metingen geven door ze te vergelijken met gecertificeerde referentiestandaarden ( e.g., NIST).

- Validatie bevestigt dat het gehele cleanroomsysteem, inclusief apparatuur en processen, consistent binnen de vereiste parameters opereert.

Waarom het belangrijk is:

- Cleanrooms voor gekweekt vlees hebben strengere eisen dan biopharma, met een microbiologische batchfoutpercentage van 19,5% (vs 3,2% in biopharma). Nauwkeurige kalibratie en grondige validatie verminderen deze risico's.

- Kalibratie richt zich op individuele apparaten, terwijl validatie de prestaties van het gehele systeem beoordeelt, wat zorgt voor steriliteit en naleving van regelgeving.

Belangrijkste verschillen:

- Kalibratie gaat over nauwkeurigheid voor specifieke instrumenten.

- Validatie evalueert de algehele systeemprestatie onder reële omstandigheden.

- Beide processen zijn cruciaal voor ISO 14644 en GMP-naleving.

Kortom: Kalibratie zorgt ervoor dat individuele gereedschappen correct werken, terwijl validatie bewijst dat het systeem als geheel voldoet aan strenge cleanroom normen. Beide zijn essentieel voor het verminderen van besmettingsrisico's en het handhaven van productkwaliteit in de productie van gekweekt vlees.

Kalibratie versus Validatie in Cleanroom Monitoring: Belangrijkste Verschillen

Wat is Kalibratie?

Definitie en Doel

Kalibratie houdt in dat de output van een instrument wordt vergeleken met een geverifieerde referentiestandaard om eventuele meetbias te elimineren [8].Zoals vermeld door NIST:

Het doel van kalibratie is om vooringenomenheid in het meetsysteem van de gebruiker ten opzichte van de referentiebasis te elimineren of te verminderen [8].

In faciliteiten voor gekweekt vlees is precisie niet onderhandelbaar. Nauwkeurige metingen van temperatuursensoren, deeltjesmeters en drukmeters zijn essentieel. Zelfs kleine fouten kunnen de steriliteit verstoren en leiden tot kostbare batchfouten.

Belangrijke processen in kalibratie

Kalibratie volgt doorgaans een gestructureerde reeks stappen. Eerst kiezen technici referentiestandaarden met bekende waarden die overeenkomen met het werkbereik van de apparatuur [12]. Voordat ze beginnen, controleren ze het apparaat op zichtbare problemen zoals verontreiniging of slijtage van de sensor [11].De volgende stap omvat het vergelijken van de metingen van het instrument met de referentiewaarden, waarbij een kalibratiecurve wordt gegenereerd [12]. Als er discrepanties optreden, worden er aanpassingen gedaan - ofwel nulaanpassingen om constante afwijkingen te corrigeren of span-aanpassingen om de helling van de responscurve te corrigeren [10]. Zodra het proces is voltooid, wordt er een certificaat uitgegeven. Dit document bevat meetresultaten, onzekerheidswaarden en bewijs van traceerbaarheid naar nationale standaarden zoals die van NIST [11][2].

Kalibratie in Cleanroom Monitoring

In cleanroom-omgevingen is kalibratie gericht op instrumenten die kritieke parameters meten, zoals zwevende deeltjes, temperatuur, vochtigheid, differentiële druk en luchtstroom.Bijvoorbeeld, deeltjesmeters moeten voldoen aan ISO 21501-4 normen en minstens één keer per jaar worden gekalibreerd [6][11]. Temperatuursensoren, of het nu thermokoppels of Pt100 sondes zijn, vereisen ook routinematige kalibratie. Na verloop van tijd kunnen factoren zoals veroudering en veranderingen in metallurgie ervoor zorgen dat deze sensoren afwijken [10]. Evenzo moeten differentiële drukmeters en vochtigheidssensoren regelmatig worden gecontroleerd om ervoor te zorgen dat ze voldoen aan de strikte toleranties die vereist zijn voor ISO 14644-naleving [6][2].

Antoine Nguyen, Directeur van Diensten bij Dickson Data, legt uit:

Kalibratie betekent strikt genomen de vergelijking van een meetapparaat met een bekende standaard, wat een materiaal, object, fysisch proces (zoals smelten of bevriezen), of een tweede apparaat dat bekend staat als nauwkeurig kan zijn [10].

Het is essentieel om zowel de pre-aanpassing ('as-found') als de post-aanpassing ('as-left') prestaties bij te houden voor auditdoeleinden [10][7]. Dit nauwgezette proces is een hoeksteen van effectieve milieubewaking. De volgende stap is validatie, die de algehele systeemprestatie evalueert.

Wat is Validatie?

Definitie en Doel

Validatie gaat verder dan de kalibratie van individuele instrumenten en richt zich op de gehele cleanroomfaciliteit. Het is het formele proces om ervoor te zorgen dat alle systemen, apparatuur en bewakingsinstrumenten samenwerken om de omgevingsomstandigheden te handhaven die nodig zijn voor gecontroleerde productieomgevingen [5]. Dit gaat niet alleen om het afvinken van regelgevende vakjes - validatie is essentieel voor het beschermen van de productkwaliteit, het waarborgen van procesconsistentie en het waarborgen van de veiligheid van de consument.Door te bevestigen dat kritieke factoren zoals deeltjesaantal, luchtstroom en druk binnen de gestelde limieten blijven, zorgt validatie ervoor dat alles soepel verloopt. Dit is vooral cruciaal in de bioprocessing van gekweekt vlees, waar steriliteit niet onderhandelbaar is. Validatie zorgt ervoor dat cleanrooms betrouwbaar presteren onder realistische omstandigheden, wat een gestructureerde aanpak vereist met specifieke kwalificatiestappen.

Belangrijke Processen in Validatie

Validatie volgt een stapsgewijze volgorde die vaak wordt aangeduid als de "Q-serie":

- Ontwerpkwalificatie (DQ): Zorgt ervoor dat het ontwerp van de cleanroom overeenkomt met de vereiste specificaties en processen.

- Installatiekwalificatie (IQ): Bevestigt dat alle componenten, zoals sensoren, HVAC-systemen en monitoringapparaten, correct en volgens goedgekeurde ontwerpen zijn geïnstalleerd.

- Operationele Kwalificatie (OQ): Test belangrijke systemen onder statische omstandigheden om te verifiëren of parameters zoals luchtsnelheid, drukverschillen en deeltjesaantallen naar behoren functioneren.

- Prestatie Kwalificatie (PQ): Beoordeelt het vermogen van de cleanroom om prestaties te handhaven onder reële bedrijfsomstandigheden, inclusief normale personeelsactiviteiten en het gebruik van apparatuur.

Aanvullende controles, zoals Fabrieksacceptatietest (FAT) en Siteacceptatietest (SAT), zorgen voor de integriteit van de apparatuur tijdens verzending. Elke stap wordt nauwgezet gedocumenteerd in een Validatie Masterplan (VMP), met gedetailleerde testprotocollen en acceptatiecriteria, resulterend in een definitief Validatie Samenvattingsrapport [5]. Samen zorgen deze stappen ervoor dat de faciliteit en zijn monitoringsystemen betrouwbaar presteren.

Validatie in Cleanroom Monitoring

In de productie van gekweekt vlees bevestigt validatie dat elementen zoals HEPA-filters, luchtstroompatronen en drukverschillen effectief steriliteit handhaven. Terwijl kalibratie ervoor zorgt dat individuele instrumenten nauwkeurig zijn, garandeert validatie dat het hele systeem werkt zoals bedoeld. Zo wordt de integriteit van HEPA-filters getest met behulp van aerosoluitdagingmethoden om lekken te detecteren. Rooktesten worden gebruikt voor luchtstroomvisualisatie, om eenrichtingsstroom te garanderen en turbulentie nabij gevoelige gebieden te identificeren. Drukmapping verifieert cascade drukverschillen om kruisbesmetting tussen zones te voorkomen [5].

Milieumonitoringsystemen ondergaan ook validatie. Volgens ISO 14644-2 moet de deeltjesconcentratie elke zes maanden worden getest voor ISO Klasse 5 faciliteiten en jaarlijks voor minder strenge classificaties [7].Luchtsnelheid- en drukverschiltests worden doorgaans jaarlijks uitgevoerd [7]. In ISO Klasse 7 cleanrooms - gebruikelijk in de productie van gekweekt vlees - moet de luchtstroom 60 tot 90 luchtverversingen per uur bereiken om aan de normen te voldoen [5]. Faciliteiten plannen over het algemeen volledige of gedeeltelijke hervalidatie, hetzij jaarlijks, tweejaarlijks, of na significante veranderingen, zoals de installatie van nieuwe apparatuur, aanpassingen aan HVAC, of vervanging van HEPA-filters [5].

Cleanroom Validatie van URS tot PQ

Belangrijkste Verschillen Tussen Kalibratie en Validatie

Kalibratie en validatie zijn beide essentieel voor het handhaven van cleanroom normen, maar ze dienen verschillende doelen. Kalibratie zorgt ervoor dat individuele instrumenten nauwkeurige metingen leveren door ze te vergelijken met een traceerbare referentiestandaard [13] [2]. Aan de andere kant bevestigt validatie dat het gehele cleanroom-systeem consistent voldoet aan vooraf gedefinieerde acceptatiecriteria [13] [15]. Bijvoorbeeld, terwijl kalibratie de nauwkeurigheid van een thermometer controleert, zorgt validatie ervoor dat de cleanroom de vereiste omgevingsomstandigheden handhaaft.

De reikwijdte van deze processen varieert ook aanzienlijk. Kalibratie richt zich op specifieke hardware, zoals sensoren, deeltjesmeters en drukmeters, om meetafwijkingen in de loop van de tijd te identificeren en te corrigeren [13].Validatie evalueert echter het cleanroom-systeem als geheel, waarbij het ontwerp, de installatie en operationele prestaties worden gedekt [13][14]. Dit omvat rigoureuze tests van parameters zoals HEPA-filterefficiëntie, luchtstroompatronen en drukverschillen [13][14]. Terwijl kalibratie doorgaans vaker wordt uitgevoerd op individuele instrumenten, omvat validatie uitgebreide systeem-brede beoordelingen, waardoor hun rollen complementair maar verschillend zijn.

"Validatie is het proces dat ervoor zorgt dat een systeem, product of dienst consistent resultaten levert binnen de acceptabele criteria." - SIC Web [13]

Een ander belangrijk verschil ligt in hun rol in de naleving van regelgeving.Kalibratie is afhankelijk van traceerbare referentiestandaarden om de meetnauwkeurigheid te verifiëren [13][17]. Validatie daarentegen volgt protocollen zoals Design Qualification (DQ), Installation Qualification (IQ), Operational Qualification (OQ) en Performance Qualification (PQ) om te voldoen aan normen zoals ISO 14644 [13][14][15]. Opmerkelijk is dat kalibratie vaak voorafgaat aan validatie; alle bewakingsapparatuur moet worden gekalibreerd voordat deze kan worden gebruikt voor Performance Qualification testen [15].

Samenvatting van Belangrijkste Verschillen: Kalibratie vs Validatie

| Aspect | Kalibratie | Validatie |

|---|---|---|

| Primair Doel | Zorgt voor meetnauwkeurigheid en corrigeert apparatuurdrift[13][2] | Bevestigt dat een systeem of proces consistent aan de gespecificeerde eisen voldoet[13][14] |

| Reikwijdte | Richt zich op individuele instrumenten (e.g., thermometers, drukmeters) [13][17] | Evalueert het gehele cleanroom systeem, faciliteit of proces [13][15] |

| Referentiestandaarden | Gebruikt traceerbare referentiestandaarden voor nauwkeurigheidsverificatie [13][17] | Vertrouwt op validatieprotocollen en vooraf gedefinieerde acceptatiecriteria [13] |

| Frequentie | Periodiek uitgevoerd, na reparaties, of wanneer resultaten twijfelachtig zijn [13][17] | Uitgevoerd tijdens de initiële setup, na grote wijzigingen, of op geplande herbeoordelingsintervallen [13][14][15] |

| Documentatie | Omvat kalibratiecertificaten, geschiedenisrecords en statuslabels [17] | Betreft kwalificatierapporten (DQ, IQ, OQ, PQ) en ISO-certificeringen [14][15] |

| Regelgevingsfocus | Zorgt voor gegevensintegriteit en meettracering [17] | Toont naleving van ISO 14644, FDA, en GMP-normen aan [14][15][16] |

Wanneer te gebruiken Kalibratie

Routinematige Monitoring en Kwaliteitsborging

Kalibratie speelt een cruciale rol bij het behouden van de integriteit van cleanroomoperaties, vooral tijdens routinematige monitoring en kwaliteitsborgingsprocessen.Het zorgt ervoor dat de door sensoren verzamelde gegevens nauwkeurig en betrouwbaar zijn, wat cruciaal is voor het effectief beheren van dagelijkse operaties [1].

Elk stuk bewakingsapparatuur - of het nu een temperatuursensor, vochtigheidssensor, differentiële drukmeter of deeltjesmeter is - heeft regelmatige kalibratie nodig om nauwkeurige metingen te garanderen. Zelfs de kleinste afwijking in deze metingen kan de productkwaliteit in gevaar brengen of leiden tot niet-naleving van de regelgeving.

De frequentie van kalibratie hangt af van de classificatie van de cleanroom. Voor cleanrooms geclassificeerd onder Grade A en B (ISO Class 5-6), is kalibratie over het algemeen elke 6 maanden vereist, terwijl Grade C en D (ISO Class 7-8) cleanrooms doorgaans een 12-maanden kalibratieschema volgen [18] .Deeltjesmeters moeten met name voldoen aan de ISO 21501-4 normen, die minimaal jaarlijkse kalibratie vereisen [6]. Om deze schema's bij te houden, vertrouwen veel faciliteiten op kalibratiebeheersoftware die geautomatiseerde herinneringen stuurt, zodat deadlines worden gehaald en de monitoringsgegevens geldig blijven [6]. Regelmatige kalibratie zorgt er niet alleen voor dat apparatuur nauwkeurig blijft presteren, maar helpt ook om sensorafwijkingen vroegtijdig te detecteren, wat een sterk kwaliteitsborgingskader versterkt.

Detecteren en Corrigeren van Apparatuurafwijkingen

Naast routinematige schema's is kalibratie essentieel voor het identificeren en aanpakken van sensorafwijkingen, die kunnen optreden door verouderende componenten of omgevingsfactoren [4].

Wanneer sensoren afwijken van hun oorspronkelijke nauwkeurigheid, helpt kalibratie om het probleem te lokaliseren en aanpassingen toe te passen op meerdere kalibratiepunten. Dit proces zorgt ervoor dat de output van de sensor correct overeenkomt met de standaard. Om te bevestigen dat de aanpassing effectief is, wordt de kalibratieprocedure herhaald, waarbij wordt gecontroleerd of het apparaat nu nauwkeurige metingen levert [1].

"Als een apparaat niet correct is gekalibreerd, kan dit leiden tot onjuiste gegevens en besluitvorming, wat ernstige gevolgen kan hebben, vooral bij het omgaan met gevoelige materialen zoals bloed of medicijnen." - Fernanda Legarreta, XiltriX [1]

Continue omgevingsbewakingssystemen kunnen ook prestatieafwijkingen in de loop van de tijd onthullen door gegevenspatronen te analyseren. Deze inzichten maken proactief onderhoud mogelijk, zodat naleving niet in gevaar komt [5].Bovendien zijn certificaten die de NIST-traceerbaarheid verifiëren cruciaal voor auditdoeleinden, omdat ze de benodigde documentatie bieden om de kalibratienauwkeurigheid aan te tonen [1].

sbb-itb-ffee270

Wanneer Validatie te Gebruiken

Initiële Kwalificatie en Installatie

Validatie speelt een sleutelrol bij het opzetten van nieuwe apparatuur of het in gebruik nemen van een cleanroom. Terwijl kalibratie zorgt voor nauwkeurige metingen, gaat validatie een stap verder door te bevestigen dat het gehele systeem in lijn is met de ontwerpspecificaties en voldoet aan de regelgeving [2][19].

Dit proces volgt doorgaans drie fasen: IQ (Installatiekwalificatie) om de juiste installatie te verifiëren, OQ (Operationele Kwalificatie) om stabiele prestaties onder verschillende omstandigheden te waarborgen, en PQ (Prestatiekwalificatie) om te bevestigen dat het systeem consequent aan de vereiste prestatieniveaus voldoet. Deze stappen zorgen ervoor dat monitoringsystemen betrouwbaar zijn en klaar voor kritische cleanroomcontrole voordat ze in gebruik worden genomen [20] .

Wijzigingen in Cleanroomprocessen of -apparatuur

Hervalidering wordt noodzakelijk wanneer er significante veranderingen optreden die de prestaties van de cleanroom kunnen beïnvloeden. Dit omvat gebeurtenissen zoals grote HVAC-storingen, het vervangen van terminalfilters, het corrigeren van niet-nalevingsproblemen of het verplaatsen van monitoringapparatuur.Elk van deze scenario's vereist een nieuwe validatiecyclus om ervoor te zorgen dat de omgevingsomstandigheden ongeschonden blijven [7][19].

Zoals ISO 14644-2 stelt:

"De faciliteit moet opnieuw worden geëvalueerd na... speciaal onderhoud dat de werking van de faciliteit ernstig beïnvloedt (i.e. het vervangen van het eindfilter)." - ISO 14644-2 [7]

Deze veranderingen beïnvloeden niet alleen de operaties, maar roepen ook regelgevende vereisten op, waardoor validatie een cruciale stap is om naleving te behouden.

Regelgevende en Nalevingsvereisten

In GMP-conforme omgevingen is validatie niet alleen een goede praktijk - het is een wettelijke noodzaak.Voor faciliteiten die gekweekt vlees produceren, bijvoorbeeld, biedt validatie gedocumenteerd bewijs dat de omgevingsomstandigheden consequent worden gecontroleerd om de productveiligheid te waarborgen [20].

De bijgewerkte EU GMP Annex 1, die op 22 augustus 2022 in werking is getreden, introduceert een Contamination Control Strategy (CCS). Deze strategie beschrijft alle kritische controlepunten die validatie vereisen [6]. Voor faciliteiten die continue monitoringsystemen gebruiken, kunnen de intervallen voor nalevingstesten worden verlengd zolang de resultaten consequent binnen acceptabele grenzen blijven [6][7].Validatie zorgt ervoor dat belangrijke parameters - zoals temperatuur, vochtigheid, differentiële druk en deeltjesaantallen - nauwkeurig worden gemeten, waardoor het risico op besmetting in gevoelige bioprocessingomgevingen wordt verminderd [2][6].

Vergelijking van Processen en Testmethoden

Kalibratie en validatie spelen elk een specifieke rol bij het waarborgen van de naleving van cleanroomnormen, waarbij ze vertrouwen op verschillende testbenaderingen om aan de regelgeving te voldoen. Deze methoden zijn vooral cruciaal in cleanrooms voor gekweekt vlees, waar strikte protocollen moeten worden gevolgd. Kalibratie richt zich op individuele instrumenten, zoals deeltjesmeters, temperatuursensoren en vochtigheidsprobes, waarbij hun metingen worden vergeleken met gecertificeerde referentiestandaarden om de nauwkeurigheid te bevestigen [2][15].Aan de andere kant neemt validatie een bredere kijk, waarbij het hele cleanroom-systeem wordt beoordeeld om te bevestigen dat het voldoet aan de ISO 14644-1 reinheidsclassificaties [7].

De wettelijke vereisten voor deze processen verschillen ook. Kalibratie van de deeltjesmeters moet voldoen aan ISO 21501-4 om nauwkeurige telling en groottebepaling van zwevende deeltjes te garanderen [6][9]. Validatie daarentegen houdt zich aan ISO 14644-1 voor reinheidsclassificatie en ISO 14644-3 voor specifieke procedures, zoals luchtstroomsnelheidsmetingen en drukverschiltesten [7]. Deze voorschriften bepalen ook hoe vaak elk proces moet plaatsvinden.

ISO 21501-4 schrijft bijvoorbeeld jaarlijkse kalibratie van lichtverstrooiende deeltjesmeters voor [6][9]. Validatie daarentegen volgt vaak een frequenter schema.Cleanrooms met een ISO Klasse 5 of schoner vereisen elke zes maanden deeltjesconcentratietests, terwijl die boven ISO Klasse 5 jaarlijks getest moeten worden [7]. Andere tests, zoals luchtsnelheid, luchtvolume en drukverschilmetingen, moeten doorgaans elke 12 maanden gevalideerd worden. Optionele tests, zoals filterlekkage en luchtstroompatroonbeoordelingen, worden aanbevolen elke 24 maanden [7].

Kalibratie is ook een vereiste voor betrouwbare validatie. Volgens ISO 14644-2 moeten alle instrumenten die tijdens de validatie worden gebruikt, correct gekalibreerd zijn om de nauwkeurigheid en integriteit van de gegevens te waarborgen [7]. Zonder dit kunnen de validatieresultaten onbetrouwbaar worden, wat mogelijk de naleving in gevaar brengt [3][2].

Vergelijkingstabel: Testmethoden en Toepassingen

| Testtype | Kalibratietoepassing | Validatietoepassing |

|---|---|---|

| Deeltjestelling | Vergelijken van de metingen van deeltjesmeters met gecertificeerde standaarden voor nauwkeurigheid [2][15] | Testen van de concentraties van zwevende deeltjes onder dynamische omstandigheden om ISO-classificatie te certificeren [7] |

| Filterintegriteit | Niet van toepassing | Uitvoeren van aerosoluitdagingstests met fotometers om de efficiëntie van HEPA-filters van ≥99 te verifiëren.99% [15] |

| Milieucontroles | Kalibreren van temperatuur- en vochtigheidssensoren met behulp van kalibratiebaden en generatoren [21] | Valideren van de algehele milieuomstandigheden met gekalibreerde dataloggers voor continue monitoring [14][15] |

| Luchtstroomtesten | Niet typisch een kalibratieparameter | Meten van luchtsnelheid met anemometers en visualiseren van luchtstroompatronen met rookgeneratoren [21][14] |

| Drukverschil | Kalibreren van druksensoren met drukkalibratoren [21] | Zorgen dat drukverschillen tussen zones binnen 1–20 mmHg blijven met behulp van wandgemonteerde manometers [14] |

Belang in Cleanrooms voor Gekweekt Vlees Bioprocessing

Zorgen voor Productveiligheid en Kwaliteit

Precisie is de ruggengraat van het waarborgen van productveiligheid in de productie van gekweekt vlees.Kalibratie en validatie werken samen om besmettingsrisico's te elimineren, aangezien zelfs de kleinste omgevingsvariatie hele batches in gevaar kan brengen. Bijvoorbeeld, gekalibreerde sensoren die temperatuur, opgelost zuurstof (DO), pH en glucosewaarden in bioreactoren monitoren, leveren de cruciale gegevens die nodig zijn voor de proliferatie en rijping van dierlijke cellen [22]. Als deze sensoren niet nauwkeurig zijn, neemt het risico op besmetting of mislukte celgroei aanzienlijk toe [22] .

Validatie vult kalibratie aan door ervoor te zorgen dat elk element van de cleanroomomgeving - zoals HVAC-systemen, luchtfiltratie en personeelsprotocollen - functioneert zoals bedoeld, zelfs onder uitdagende omstandigheden zoals stroomuitval of frequent openen van deuren [1][5].Prestatiekwalificatie (PQ) gaat een stap verder door te bevestigen dat de cleanroom consequent voldoet aan veiligheids- en kwaliteitsnormen tijdens daadwerkelijke productieactiviteiten [5]. Deze nauwgezette aanpak is vooral van vitaal belang in de productie van gekweekt vlees, dat het gebruik van antibiotica en hormonen vermijdt die vaak voorkomen in de traditionele veehouderij [22].

Ondersteuning van naleving van regelgeving

Regelgevende instanties hebben strenge normen gesteld voor de productie van gekweekt vlees, waarbij strikte milieubeheersing wordt geëist. Naleving van kaders zoals ISO 14644, EU GMP Annex 1, en FDA/USDA richtlijnen hangt af van gedetailleerde protocollen, waaronder Ontwerpkwalificatie (DQ), Installatiekwalificatie (IQ), Operationele Kwalificatie (OQ), en Prestatiekwalificatie (PQ) [5][22] .

Een baanbrekend voorbeeld van reguleringssucces vond plaats op 2 december 2020, toen de Singapore Food Agency (SFA) de commerciële verkoop van gekweekte kipnuggets door Eat Just, een in San Francisco gevestigd bedrijf, goedkeurde. Deze goedkeuring werd verleend nadat het bedrijf strenge veiligheidsbeoordelingen had doorstaan, waaronder grondige monitoring en validatie van hun productieprocessen [22].

"Kalibratie is het proces van het vergelijken van de gemeten waarde van een apparaat of sensor met een gekalibreerde standaard om de nauwkeurigheid ervan te bepalen" - Fernanda Legarreta, XiltriX [1]

Het behalen van naleving effent de weg voor het verkrijgen van de juiste apparatuur om deze hoge normen te handhaven.

Betrouwbare Apparatuur Inkoop via Cellbase

Het voldoen aan deze veeleisende regelgevende en operationele normen vereist toegang tot gespecialiseerde apparatuur. Echter, reguliere laboratoriumleveringsplatforms missen vaak de expertise die nodig is om te voldoen aan de specifieke behoeften van de productie van gekweekt vlees. Hier komt

Het platform biedt samengestelde lijsten die gebruiksspecificaties bevatten, zoals GMP-naleving en bioreactorcompatibiliteit, waardoor teams apparatuur kunnen identificeren die voldoet aan ISO 14644-normen en andere regelgevende vereisten.Door zich te richten op de unieke behoeften van de productie van gekweekt vlees - zoals antibiotica-vrije omgevingen en nauwkeurige controle van de cellulaire micro-omgeving - vereenvoudigt

Conclusie

Kalibratie en validatie spelen een cruciale rol bij het handhaven van cleanroomnormen. Kalibratie zorgt ervoor dat instrumenten zoals deeltjesmeters, temperatuursensoren en vochtigheidsmonitors nauwkeurige en traceerbare gegevens leveren[2] . Ondertussen bevestigt validatie dat de gehele cleanroomfaciliteit en zijn systemen functioneren in overeenstemming met de ontwerpspecificaties en wettelijke vereisten[5].

Deze processen zijn essentieel om te voldoen aan internationale normen zoals ISO 14644 en GMP. Terwijl kalibratie de nauwkeurigheid van verzamelde gegevens waarborgt, toont validatie aan dat de cleanroomomgeving effectief wordt beheerst.

In de context van de productie van gekweekt vlees is strikte omgevingscontrole ononderhandelbaar. Gekalibreerde sensoren bieden nauwkeurige monitoring van temperatuur, vochtigheid en deeltjesniveaus, wat zorgt voor een stabiele omgeving. Tegelijkertijd bevestigt validatie dat HVAC-systemen, filtratie-eenheden en personeelsprotocollen betrouwbaar presteren onder alle omstandigheden. Deze grondige aanpak ondersteunt de eisen van modern cleanroombeheer.

Door deze praktijken te verbeteren, biedt continue omgevingsmonitoring een vooruitstrevend alternatief voor traditionele hervalidatieschema's.Realtimedata maakt voorspellend onderhoud mogelijk en zorgt voor een audit-klaar milieu, waardoor faciliteiten de tijd tussen formele cleanroomclassificaties kunnen verlengen. Door een risicogebaseerde benadering te hanteren, waarbij herbeoordeling wordt geactiveerd door specifieke gebeurtenissen in plaats van vaste data, wordt cleanroombeheer flexibeler en efficiënter[5].

Gespecialiseerde oplossingen, zoals die geleverd door

Veelgestelde Vragen

Waarom is validatie belangrijker dan kalibratie in de productie van gekweekt vlees?

Validatie heeft een grotere betekenis dan kalibratie in de productie van gekweekt vlees, omdat het ervoor zorgt dat het hele systeem - inclusief apparatuur, processen en software - betrouwbaar werkt en voldoet aan vooraf gedefinieerde normen. Terwijl kalibratie gaat over het controleren van de nauwkeurigheid van individuele instrumenten ten opzichte van vastgestelde benchmarks, neemt validatie een bredere benadering. Het bevestigt dat het gehele proces consequent de gewenste resultaten behaalt onder daadwerkelijke bedrijfsomstandigheden.

Dit onderscheid is cruciaal in de productie van gekweekt vlees, waar het handhaven van nauwkeurige controle over omgevingsfactoren en processen direct verband houdt met productkwaliteit, veiligheid en naleving van regelgeving.Validatie garandeert dat alle componenten harmonieus samenwerken, waardoor de kwaliteit van het eindproduct wordt gewaarborgd en naleving van de industriële eisen wordt verzekerd.

Hoe vaak moet apparatuur voor cleanroom monitoring worden gekalibreerd en gevalideerd?

Apparatuur voor cleanroom monitoring heeft regelmatige kalibratie nodig, geleid door de aanbevelingen van de fabrikant, regelgevende normen en specifieke risicoanalyses. Afhankelijk van hoe kritisch de omgeving is en hoe de apparatuur wordt gebruikt, wordt dit proces doorgaans gepland op kwartaal-, halfjaarlijkse of jaarlijkse basis.

Validatie heeft een ander doel - het wordt periodiek uitgevoerd om ervoor te zorgen dat de apparatuur consistent presteert zoals vereist en voldoet aan de noodzakelijke normen. In industrieën zoals de productie van gekweekt vlees, waar precisie niet onderhandelbaar is, spelen zowel kalibratie als validatie een cruciale rol bij het handhaven van strenge kwaliteits- en veiligheidsvereisten.

Wat gebeurt er als kalibratie en validatie in cleanrooms over het hoofd worden gezien?

Het negeren van kalibratie en validatie in cleanrooms kan aanzienlijke problemen veroorzaken, vooral in sectoren zoals de farmaceutische industrie, biotechnologie en de productie van gekweekt vlees, waar het handhaven van strikte omgevingscontroles niet onderhandelbaar is. Als kalibratie niet regelmatig wordt uitgevoerd, kan monitoringapparatuur onjuiste metingen geven voor cruciale factoren zoals deeltjesaantallen, temperatuur, vochtigheid en druk. Dit kan leiden tot onopgemerkte besmetting, aangetaste productkwaliteit en het niet voldoen aan wettelijke vereisten - wat mogelijk resulteert in dure productterugroepacties of nalevingsschendingen.

Validatie is net zo belangrijk. Het bevestigt dat het gehele monitoringsysteem blijft functioneren zoals het hoort in de loop van de tijd.Zonder validatie neemt de betrouwbaarheid van gegevens af, neemt het risico op besmetting toe en groeit de kans op schendingen van regelgeving. Voor bedrijven die gevoelige producten zoals gekweekt vlees produceren, kunnen deze tekortkomingen betekenen dat hele batches verloren gaan, dat er boetes worden opgelegd en dat zowel de reputatie als het vertrouwen van klanten wordt geschaad.

Consistente kalibratie en validatie spelen een cruciale rol bij het handhaven van cleanroomstandaarden, het waarborgen van naleving en het beschermen van zowel productveiligheid als operationele prestaties.