ISO cleanroomclassificaties zijn essentieel voor het handhaven van luchtzuiverheid tijdens de productie van gekweekt vlees, het waarborgen van productveiligheid en het minimaliseren van besmettingsrisico's. Hier is een kort overzicht van hoe deze normen van toepassing zijn:

- ISO 14644-1:2015 definieert cleanroomklassen op basis van limieten voor deeltjes in de lucht (0,1–5 µm), van ISO Klasse 1 (schoonst) tot ISO Klasse 9 (minst streng).

- Gekweekte vleesproductie vereist typisch:

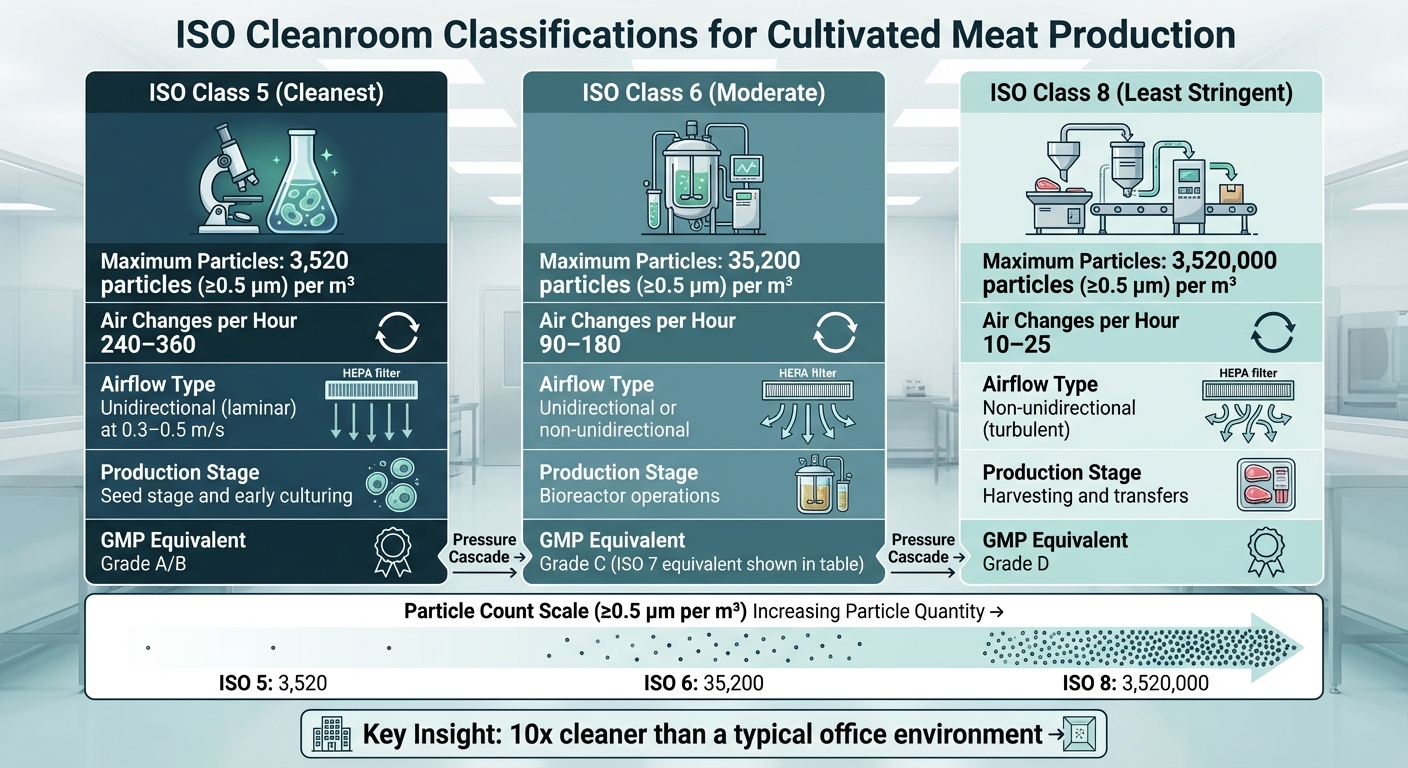

- ISO Klasse 5: Voor zaadstadium en vroege kweek, met een maximum van 3.520 deeltjes (≥0,5 µm) per kubieke meter.

- ISO Klasse 6: Voor bioreactoroperaties, met een maximum van 35.200 deeltjes (≥0,5 µm).

- ISO Klasse 8: Voor oogsten en overbrengingen, met een limiet van 3.520.000 deeltjes (≥0,5 µm).

- HEPA-filters, luchtstroomregeling en drukcascades handhaven de zuiverheid. Hogere luchtverversingssnelheden ( e.g., 240–360 per uur voor ISO Klasse 5) worden gebruikt in strengere omgevingen.

- Cleanrooms zijn cruciaal voor gekweekt vlees, omdat besmetting batches kan vernietigen, wat leidt tot financiële verliezen en veiligheidsproblemen.

De balans tussen het gebruik van cleanrooms en gesloten bioreactorsystemen kan de kosten verlagen terwijl aan de veiligheidsnormen wordt voldaan. Gesloten systemen minimaliseren bijvoorbeeld de afhankelijkheid van dure ISO 5-omgevingen, waardoor de productie kosteneffectiever wordt.

Belangrijkste punt: Cleanroomclassificaties en juiste omgevingscontroles zijn essentieel voor een veilige, efficiënte productie van gekweekt vlees, vooral in risicovolle stadia zoals celzaaien.

ISO Cleanroom Klassen voor Gekweekt Vlees

ISO Cleanroom Classificaties voor Productiestadia van Gekweekt Vlees

De productie van gekweekt vlees is afhankelijk van drie hoofd-ISO cleanroomclassificaties - Klasse 5, Klasse 6 en Klasse 8.Elk is ontworpen om specifieke besmettingsrisico's tijdens verschillende productiestadia aan te pakken, wat zowel de productveiligheid als de operationele kosten beïnvloedt.

Om deze normen te handhaven, maken faciliteiten vaak gebruik van een gelaagd kamerontwerp dat druktrappen creëert om te voorkomen dat verontreinigde lucht kritieke gebieden binnendringt [9]. Dr. Heiko Baumgartner benadrukt dat "Klassen 5 tot 7 meestal worden gebruikt in de voedselproductie" [9], wat hun belang in de productie van gekweekt vlees onderstreept. Hieronder volgt een overzicht van hoe elke ISO-klasse van toepassing is op dit proces.

ISO Klasse 5: Zaadstadium en Vroege Kweek

ISO Klasse 5 vertegenwoordigt de schoonste omgeving in de productie van gekweekt vlees, waarbij niet meer dan 3.520 deeltjes (≥0,5 µm) per kubieke meter [5][7] zijn toegestaan. In het zaadstadium kan zelfs de kleinste besmetting de hele partij in gevaar brengen.

Om dit niveau van reinheid te bereiken, maken faciliteiten gebruik van unidirectionele (laminaire) luchtstroom met snelheden van 0,3–0,5 m/s, gecombineerd met 240–360 luchtverversingen per uur [8][3][5]. Deze omstandigheden komen overeen met de EU GMP Grade A/B normen (in rust) [5]. De hoge mate van luchtverversingen zorgt voor een continue afvoer van deeltjes, waardoor steriliteit behouden blijft tijdens kritieke operaties zoals celzaaien en -verwerking.

ISO Klasse 6: Bioreactor Operaties

ISO Klasse 6 cleanrooms zijn minder streng dan Klasse 5, en staan tot 35.200 deeltjes (≥0,5 µm) per kubieke meter toe. Deze zones werken met 90–180 luchtverversingen per uur, waarbij strikte controle wordt gebalanceerd met praktische bruikbaarheid [5][7][8][3].Zowel unidirectionele als niet-unidirectionele luchtstroommethoden kunnen worden toegepast [8][3].

GOOD Meat Inc. benadrukte in hun FDA-consultatiedossier dat hun celuitbreidingsprocessen plaatsvinden in cleanrooms die zijn uitgerust met HEPA-filters en systemen voor differentiële luchtdruk, in overeenstemming met biofarmaceutische normen [6]. Dit toont aan hoe ISO Klasse 6-omgevingen grootschalige celgroei ondersteunen terwijl de netheid behouden blijft.

ISO Klasse 8: Oogsten en Overdrachten

ISO Klasse 8 is de minst restrictieve classificatie die wordt gebruikt in de productie van gekweekt vlees, waarbij tot 3.520.000 deeltjes (≥0,5 µm) per kubieke meter [5][7] zijn toegestaan. Ondanks deze hogere drempel blijft het aanzienlijk schoner dan een typische kantooromgeving [7]. Deze gebieden worden gebruikt voor downstream processen zoals oogsten, formulering en post-oogstverwerking.

In november 2021 merkte Mosa Meat op dat "het vleesoogstproces ... waarschijnlijk in een [International Standards Organisation] ISO Klasse 8 gebied zou plaatsvinden" [6]. Deze zones vereisen slechts 10–25 luchtverversingen per uur en vertrouwen op niet-unidirectionele (turbulente) luchtstroom [8]. Hoewel kostenefficiënter, bieden ze nog steeds voldoende bescherming tegen omgevingsverontreinigingen tijdens de hantering van het eindproduct.

| ISO Classificatie | Maximale Deeltjes (≥0.5 µm/m³) | Luchtverversingen per uur | Typische Gekweekte Vleesfase |

|---|---|---|---|

| ISO Klasse 5 | 3.520 | 240–360 | Zaadfase en vroege kweek |

| ISO Klasse 6 | 35.200 | 90–180 | Bioreactor operaties |

| ISO Klasse 8 | 3.520.000 | 10–25 | Oogsten en overbrengen |

Luchtfiltratie en Milieucontrole Vereisten

ISO cleanroom normen vereisen nauwkeurige luchtfiltratie, gecontroleerde luchtstroom en stabiele omgevingscondities om deeltjesniveaus binnen acceptabele grenzen te houden tijdens de productie van gekweekt vlees. Deze systemen zijn zorgvuldig geïntegreerd in het algehele ontwerp van de faciliteit om te voldoen aan strikte ISO-classificaties.

HEPA-filters voor luchtkwaliteit

HEPA (High-Efficiency Particulate Air) filters zijn ontworpen om deeltjes zo klein als 0,3 µm op te vangen [3]. In ISO Klasse 5 omgevingen - vaak gebruikt voor zaadfase operaties - bedekken HEPA-filters vaak het gehele plafond, waardoor unidirectionele (laminaire) luchtstroom mogelijk is. Deze luchtstroom beweegt naar beneden met snelheden tussen 0,3 m/s en 0,5 m/s, waardoor deeltjes effectief worden weggeveegd via uitlaten op vloerniveau [3].

In minder strenge gebieden, zoals ISO Klasse 7 en 8 ruimtes, worden meestal niet-unidirectionele (turbulente) luchtstroomsystemen gebruikt. Deze gebieden vertrouwen op hogere luchtverversingssnelheden om deeltjes te verwijderen. Bijvoorbeeld, ISO Klasse 5 kamers vereisen 240–360 luchtverversingen per uur, terwijl ISO Klasse 8 kamers slechts 10–25 luchtverversingen per uur nodig hebben [3].

Luchtveranderingen, Drukcascades en Monitoring

Luchtverversingssnelheden zijn niet universeel toepasbaar. HVAC-specialisten berekenen ze op basis van factoren zoals de grootte van de ruimte, de warmte die door apparatuur wordt gegenereerd, en het aantal aanwezige personen, in plaats van generieke standaarden toe te passen [3]. Drukcascades zijn een andere kritieke maatregel, waarbij ervoor wordt gezorgd dat schonere zones een hogere luchtdruk behouden om lucht naar minder schone gebieden te duwen, waardoor besmettingsrisico's worden verminderd. Luchtlocks en kleedkamers dienen als fysieke barrières tussen zones met verschillende ISO-classificaties [3].

Om de drukintegriteit te behouden, moeten overgangen tussen aangrenzende ISO-klassen zorgvuldig worden beheerd [3].Realtime monitoring, zoals uiteengezet in ISO 14644-2:2015, maakt gebruik van Light Scattering Airborne Particle Counters (LSAPC) om ervoor te zorgen dat de deeltjesconcentraties binnen de gespecificeerde limieten blijven [1]. Bovendien biedt het statistische model van ISO 14644-1:2015 een betrouwbaarheidsniveau van 95% dat ten minste 90% van het cleanroomgebied voldoet aan de klassenlimieten [2].

Temperatuur- en Vochtigheidsregeling

Luchtstroombeheer werkt samen met het handhaven van stabiele temperatuur- en vochtigheidsniveaus, die een significante invloed hebben op het gedrag van deeltjes en de filtratieprestaties. Hoewel ISO 14644-1 geen specifieke temperatuur- of vochtigheidsinstellingen voorschrijft, zijn deze factoren cruciaal voor het optimaliseren van de filtratie-efficiëntie [2]. HVAC-systemen moeten rekening houden met de warmte die wordt gegenereerd door bioreactoren en personeel om consistente omstandigheden te garanderen [3].

Voordat deeltjesaantallen worden getest, moeten temperatuur en vochtigheid gestabiliseerd worden om interferentie met ISO-classificatieresultaten te voorkomen [2]. Deze omgevingscontroles moeten worden opgenomen tijdens de ontwerp- en constructiefasen van de faciliteit, zoals gespecificeerd in ISO 14644-4, met op maat gemaakte aanpassingen om te voldoen aan de unieke eisen van de productie van gekweekt vlees [4].

ISO-normen in Bioprocessing van Gekweekt Vlees

ISO cleanroom-classificaties spelen een cruciale rol in de productie van gekweekt vlees, in overeenstemming met de behoeften van elke fase om netheid te behouden, besmetting te voorkomen en veiligheid te garanderen. Deze normen bieden een kader voor het handhaven van strikte omgevingscontroles gedurende het hele proces.

Proliferatie- en Groeifasen

Tijdens de proliferatiefase, waarin cellen zich snel vermenigvuldigen, is het handhaven van een steriele omgeving van het grootste belang.ISO Klasse 5 cleanrooms, equivalent aan GMP Graad A/B in farmaceutische productie, worden vaak gebruikt voor zaadstadium operaties en vroege celkweek [11] [13].

Naleving van deze normen is essentieel. Dean Joel Powell benadrukt dat gekweekt vlees geproduceerd in steriele omstandigheden farmaceutische normen weerspiegelt, waardoor de risico's van pathogenen zoals Salmonella, Campylobacter, en pathogene E. coli[6] aanzienlijk worden verminderd.

Ondanks deze maatregelen blijft besmetting een uitdaging. Industrie rapporten tonen een 11,2% gemiddelde besmettingsfoutpercentage, dat stijgt tot 19,5% voor grootschaligere operaties. Daarentegen rapporteerden biofarmaceutische faciliteiten - ervaren met ISO-protocollen - slechts 3.2% besmettingsfouten in 2022 [6] .

Om steriliteit in balans te brengen met kostenefficiëntie, adopteren veel faciliteiten een "room-in-room" ontwerp. Deze benadering plaatst een ISO 5 kern binnen zones van lagere reinheid (ISO 6 of 7), waarbij druktrappen worden gebruikt om luchtstroom te leiden van schonere gebieden naar minder kritische zones, waardoor kruisbesmetting wordt geminimaliseerd[9]. Voor extra bescherming kunnen faciliteiten scheidende apparaten gebruiken zoals schone luchtkappen of isolatoren, zoals gespecificeerd in ISO 14644-7[4][12].

Zodra de proliferatiefase de cellulaire integriteit waarborgt, gaat het proces over naar de oogstfase, waar ISO Klasse 8 omgevingen het overnemen.

Oogsten en Post-Oogst Behandeling

De oogstfase, waarin cellen worden verzameld na rijping, vindt plaats in ISO Klasse 8 cleanrooms, gelijk aan GMP Graad D [13]. In deze fase zijn de cellen stabieler en minder vatbaar voor besmetting in vergelijking met eerdere groeifasen. ISO 8 omgevingen vereisen minder luchtverversingen - 10–25 per uur - vergeleken met de 240–360 die nodig zijn voor ISO 5 ruimtes [8] .

Deze cleanrooms verminderen het aantal zwevende deeltjes met een factor tien vergeleken met standaard kantooromgevingen, met minder dan 3.520.000 deeltjes (≥0,5 µm)[15]. Deze gecontroleerde omgeving zorgt voor productkwaliteit tijdens overdrachten en initiële verwerking.

ISO 14698-1 biedt richtlijnen voor biocontaminatiecontrole, inclusief monitoringsystemen om bacteriën en sporen te detecteren die de productveiligheid kunnen beïnvloeden[10]. Regelgevende controle verschuift ook tijdens deze fase. In de Verenigde Staten houdt de FDA toezicht op de proliferatie- en groeifasen, terwijl de USDA-FSIS toezicht houdt op de oogst en daaropvolgende verwerking[14].

Kleding- en Werkstroomprotocollen

Het handhaven van cleanroomstandaarden hangt ook sterk af van personeelsprotocollen. ISO 14644-5:2025 beschrijft vereisten voor cleanroomoperaties, met de nadruk op de beweging van mensen en materialen om de integriteit van culturen te behouden[4].

Correct aankleden is essentieel om besmetting door menselijke bronnen zoals huidcellen of micro-organismen te voorkomen. Materialen die worden gebruikt voor het aankleden moeten compatibel zijn met de ISO-klasse van de specifieke zone, zoals beschreven in ISO 14644-18:2023[4]. Luchtlocks en aankleedruimtes fungeren als barrières, waardoor verontreinigingen niet worden overgedragen tussen zones met verschillende reinheidsniveaus.

Training is een andere cruciale component. Volgens ISO 14698-1 Annex G moeten personeelsleden niet alleen de aankleedtechnieken beheersen, maar ook de risico's van besmetting begrijpen en de reden achter de protocollen[10]. Deze kennis bevordert waakzaamheid, waardoor procedurefouten worden verminderd die hele productiebatches in gevaar zouden kunnen brengen.

| ISO Klasse | GMP Graad Equivalent | Typische Bioprocessing Fase | Luchtwisselingen per Uur |

|---|---|---|---|

| ISO 5 | Graad A/B | Zaadfase, Vroege Cultivering | 240–360 |

| ISO 7 | Graad C | Bioreactor Operaties | 30–60 |

| ISO 8 | Graad D | Oogsten, Post-Oogst Verwerking | 10–25 |

| ISO 9 | N.V.T. | Algemene Faciliteit/Ondersteuningszones | Variabel |

sbb-itb-ffee270

Cleanrooms versus Gesloten Systemen: Kosten en Efficiëntie

Bij het beslissen over ISO-classificatie voor productie, gaat het niet alleen om het voldoen aan bioveiligheidseisen.De keuzes die u maakt, brengen ook aanzienlijke kosten- en efficiëntie-implicaties met zich mee die het commerciële succes kunnen beïnvloeden.

Kosten voor de bouw en het onderhoud van cleanrooms

Het bouwen van ISO-conforme cleanrooms is geen geringe investering. De kosten kunnen variëren van £600 tot £12,000 per m², afhankelijk van het vereiste classificatieniveau en de technische specificaties [16]. Om dit in perspectief te plaatsen: het bouwen van een cleanroom kan tot tien keer duurder zijn dan het inrichten van een ongeclassificeerde ruimte voor gesloten verwerking [17].

"Het kan tien keer duurder zijn - ongeveer $1,500 per vierkante voet - om een cleanroom te bouwen in vergelijking met een ongeclassificeerde ruimte." – Sebastian Bohn, Sub Market Leader, Alternative Proteins, CRB [17]

Een van de grootste bijdragers aan deze kosten is het HVAC-systeem, dat kan oplopen tot 25%–50% van de totale uitgaven. Bijvoorbeeld, een ISO 6 cleanroom vereist meer dan twee keer de luchtvolumeconditionering die nodig is voor een ISO 8 omgeving [18]. En dat is nog niet alles - uitgaven zoals monitoringsystemen (variërend van £400 tot £16,000+) en gespecialiseerde functies zoals interlocks of aangepaste vloeren worden vaak weggelaten uit de initiële offertes [18].

Voordelen van Gesloten Bioreactorsystemen

Gesloten bioreactorsystemen bieden een kosteneffectiever alternatief voor cleanrooms, terwijl ze ook de biologische veiligheid verbeteren. Deze systemen maken het mogelijk om celkweek plaats te laten vinden in afgesloten vaten, waardoor de behoefte aan ISO-geclassificeerde omgevingen wordt verminderd [17]. Deze aanpak verlaagt niet alleen de bouwkosten, maar verbetert ook de veiligheid door functies zoals stoomsterilisatie en het minimaliseren van openingen in het vat tijdens het bemonsteren.

Dean Joel Powell van The Good Food Institute Azië-Pacific heeft erop gewezen dat geclassificeerde cleanrooms mogelijk niet voor elke productiestap nodig zijn als de apparatuur is ontworpen als een gesloten systeem. Dit is vooral relevant voor producenten van gekweekt vlees die de kosten rond £11 per kilogram willen houden, een schril contrast met de £40,000 per kilogram die typisch is voor de productie van biofarmaceutica [6].

Door te vertrouwen op gesloten systemen kunnen producenten een balans bereiken tussen betaalbaarheid en veiligheid, waardoor het een praktische keuze is voor het opschalen van de productie.

Balanceren van Kosten en Naleving

Het nemen van een hybride benadering - het combineren van gesloten systemen met gericht gebruik van cleanrooms - kan helpen om kosten te optimaliseren terwijl men voldoet aan de regelgeving. Faciliteiten kunnen bijvoorbeeld gesloten systemen gebruiken voor de meeste bioprocessingstappen, waarbij cleanrooms worden gereserveerd voor risicovolle stadia zoals zaadcultuur. Deze benadering kan de afhankelijkheid van dure ISO 5-omgevingen verminderen, die over het algemeen 240–360 luchtverversingen per uur vereisen [8][19] .

Verschillende bedrijven hebben verschillende benaderingen genomen voor deze balans. GOOD Meat Inc. gebruikt bijvoorbeeld cleanrooms met HEPA-filters en differentiële luchtdruk, volgens biopharmaceutische normen voor hun gehele proces [6].Aan de andere kant heeft Mosa Meat gesuggereerd dat oogsten zou kunnen plaatsvinden in een ISO Klasse 8-gebied, de minst strenge classificatie, terwijl UPSIDE Foods heeft gekozen voor "schoon apparatuur" in temperatuurgecontroleerde omstandigheden voor sommige operaties [6].

Uiteindelijk moeten producenten de afwegingen zorgvuldig overwegen. Gesloten systemen kunnen zowel de kapitaal- als operationele kosten aanzienlijk verlagen, terwijl ze mogelijk betere bioveiligheidsresultaten opleveren. Dit maakt ze een aantrekkelijke optie voor velen in de gekweekte vleesindustrie.

Conclusie

ISO cleanroom-classificaties spelen een cruciale rol bij het beheersen van besmetting tijdens de productie van gekweekt vlees.Voor operaties in de zaadfase is het doorgaans noodzakelijk om een ISO Klasse 5-omgeving te handhaven met 240–360 luchtverversingen per uur, terwijl ISO Klasse 8-omstandigheden over het algemeen voldoende zijn voor oogstfasen [8]. Hoewel het technisch mogelijk is om farmaceutische steriliteit te bereiken - het volledig verwijderen van pathogenen - zijn de bijbehorende kosten hoog. Ter vergelijking: de productie van monoklonale antilichamen kost ongeveer £40.000 per kilogram, terwijl gekweekt vlees ongeveer £11 per kilogram moet bereiken om commercieel levensvatbaar te blijven [6]. Deze financiële beperkingen benadrukken het belang van aanpasbare strategieën voor contaminatiecontrole.

Industrieleiders tonen al aan hoe op maat gemaakte cleanroomontwerpen en gesloten systeembenaderingen binnen bestaande regelgevende kaders kunnen werken [6]. Deze balans tussen cleanroom normen en gesloten systemen benadrukt het belang van ISO-richtlijnen in de productie van gekweekt vlees.

De sleutel tot succes ligt in strategische implementatie. Faciliteiten kunnen gesloten systemen combineren voor de meeste bioprocessing stappen met selectief cleanroom gebruik voor hoog-risico stadia. Deze benadering helpt bij het handhaven van biosafety terwijl zowel kapitaal- als operationele kosten worden beheerd. Naarmate de industrie vordert richting voedsel-grade Good Cell Culture Practices (GCCP), zullen dergelijke risicogebaseerde strategieën steeds crucialer worden voor het voldoen aan regelgevingseisen en het waarborgen van commerciële levensvatbaarheid [6]. Voor meer gedetailleerde richtlijnen over cleanroom optimalisatie in de productie van gekweekt vlees, bezoek

Veelgestelde Vragen

Wat zijn de voordelen van het gebruik van ISO Klasse 5 cleanrooms in de productie van gekweekt vlees?

ISO Klasse 5 cleanrooms bieden een omgeving met strikt gereguleerde deeltjesconcentraties, wat zorgt voor een uiterst schone en gecontroleerde ruimte. Dit niveau van precisie is essentieel voor het handhaven van steriliteit en het verminderen van besmettingsrisico's tijdens kritische aseptische processen in de productie van gekweekt vlees.

Het volgen van ISO Klasse 5 normen helpt faciliteiten om productintegriteit te behouden, delicate celculturen te beschermen en te voldoen aan strikte bioveiligheids- en hygiënevoorschriften. In de productie van gekweekt vlees kan zelfs de kleinste besmetting het hele proces verstoren, waardoor dergelijke controles onmisbaar zijn.

Hoe verlagen gesloten bioreactorsystemen de productiekosten in faciliteiten voor gekweekt vlees?

Gesloten bioreactorsystemen spelen een sleutelrol in het verlagen van productiekosten door het risico op besmetting drastisch te verminderen.Dit betekent minder frequent schoonmaken en steriliseren, wat zowel tijd als middelen bespaart.

Deze systemen bieden ook strak gecontroleerde groeicondities, waardoor inputs zoals groeimedia en energie efficiënt kunnen worden gebruikt. Door de efficiëntie te verhogen en verspilling te beperken, maken gesloten bioreactoren de productie van gekweekt vlees betaalbaarder en gemakkelijker op te schalen.

Waarom is de luchtverversingssnelheid cruciaal voor het handhaven van cleanroomstandaarden in de productie van gekweekt vlees?

De luchtverversingssnelheid speelt een sleutelrol bij het handhaven van cleanroomstandaarden in de productie van gekweekt vlees. Het zorgt voor een efficiënte controle van zwevende deeltjes en micro-organismen door de lucht in de cleanroom regelmatig te vervangen.

Dit proces vermindert besmettingsrisico's en helpt de noodzakelijke ISO-reinheid classificatie te handhaven.Consistente luchtcirculatie beschermt niet alleen de bioveiligheid, maar ook de productkwaliteit, en biedt de ideale omstandigheden voor het kweken van vlees cellen terwijl aan strikte industriële eisen wordt voldaan.