Hücre hatlarını kültive etme eti üretimi için ölçeklendirmek, doğru biyoreaktör sistemini seçmeye bağlıdır. Sermaye yatırımı, işletme giderleri ve ölçeklenebilirlikteki farklılıklar nedeniyle karıştırmalı tank, dalga ve sabit yatak biyoreaktörleri arasında maliyetler önemli ölçüde değişir. İşte bilmeniz gerekenler:

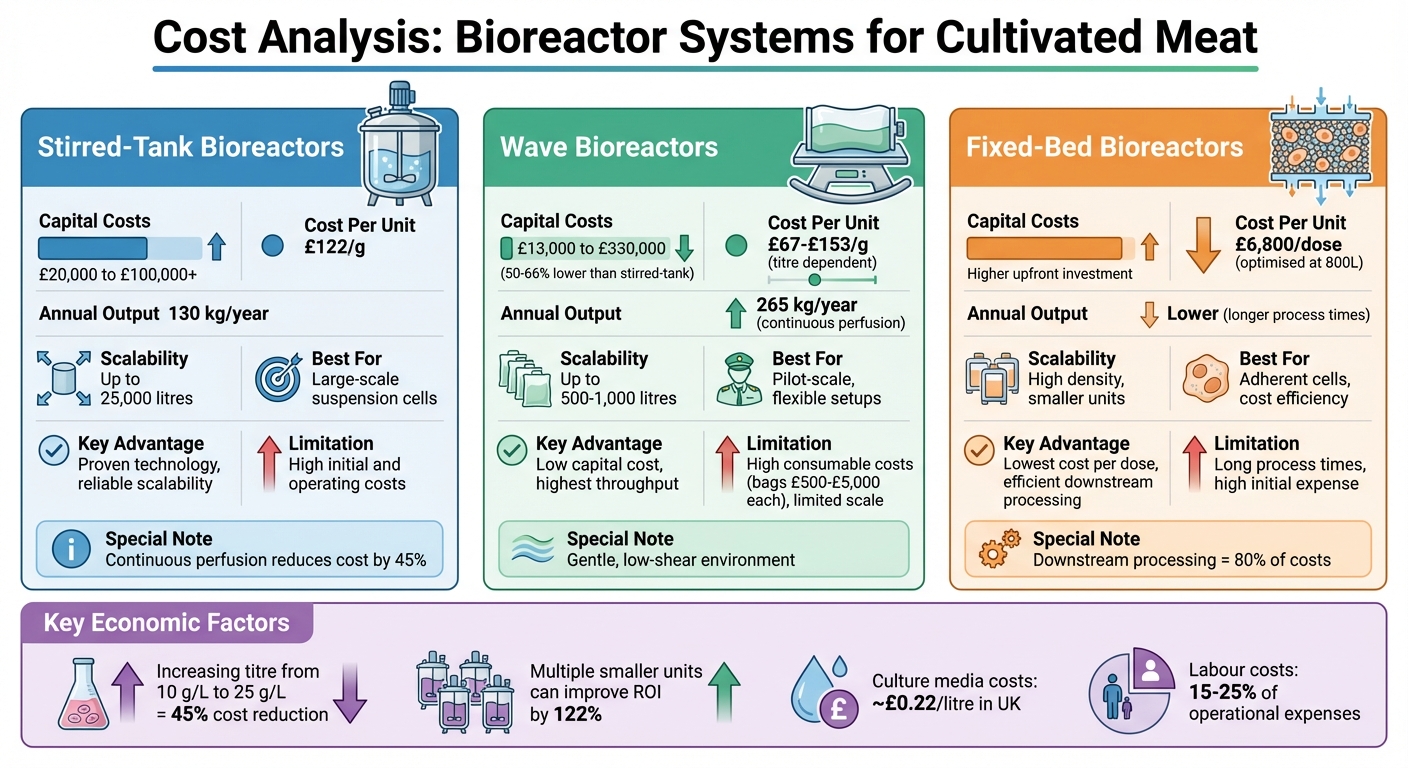

- Karıştırmalı Tank Biyoreaktörleri: Süspansiyon hücre hatları ile büyük ölçekli üretim için en iyisi. Yüksek başlangıç maliyetleri (£20,000'dan yüz binlere kadar) ancak kanıtlanmış ölçeklenebilirlik (25,000 litreye kadar). Sürekli perfüzyon yöntemleri gram başına maliyetleri %45 azaltabilir.

- Dalga Biyoreaktörleri: Uygun maliyetli başlangıç noktası (karıştırmalı tank sistemlerine göre %50–66 daha düşük başlangıç maliyetleri). Küçük ve orta ölçekler için ideal ancak 1,000 litrenin ötesinde sınırlı. Tüketim maliyetleri (e.g., tek kullanımlık torbalar her biri £500–£5,000) uzun vadeli masrafları artırır.

- Sabit Yataklı Biyoreaktörler: Yapışkan hücreler için uygundur, ölçeklendirme sırasında doz başına en düşük maliyeti sunar (800 litrede doz başına £6,800). Yüksek başlangıç yatırımı gerektirir ancak aşağı akış işleme maliyetlerini azaltmada etkilidir.

Hızlı Karşılaştırma

| Biyoreaktör Türü | Sermaye Maliyetleri | Birim Başına Maliyet | Ölçeklenebilirlik | En İyi Kullanım Alanı | Sınırlamalar |

|---|---|---|---|---|---|

| Karıştırmalı Tank | £20,000+ | £122/g | 25,000 litreye kadar | Büyük ölçekli süspansiyon hücreleri | Yüksek başlangıç ve işletme maliyetleri |

| Dalga | £13,000–£330,000 | £67–£153/g | 1,000 litreye kadar | Pilot ölçekli, esnek kurulumlar | Yüksek sarf malzeme maliyetleri, sınırlı ölçek |

| Sabit Yatak | Daha yüksek başlangıç maliyetleri | £6,800/doz | Daha küçük birimler, yüksek yoğunluk | Adherent hücreler, maliyet etkinliği | Uzun işlem süreleri, yüksek başlangıç maliyeti |

Önemli Çıkarım: Karıştırmalı tank sistemleri büyük ölçekli üretimde baskındır, dalga biyoreaktörleri ise erken aşama çabalar için idealdir.Sabit yataklı sistemler, yapışkan hücre hatları için maliyet etkinliğinde mükemmeldir. Seçim, üretim ölçeği, hücre hattı özellikleri ve bütçe kısıtlamalarına bağlıdır.

Yetiştirilen Et Üretimi için Biyoreaktör Maliyet Karşılaştırması: Sermaye, İşletme Maliyetleri ve Ölçeklenebilirlik

1. Karıştırmalı Tank Biyoreaktörleri

Sermaye Maliyetleri

Karıştırmalı tank biyoreaktörlerine yatırım yapmak küçük bir iş değildir, fiyatlar küçük tezgah üniteleri için £20,000'dan daha büyük sistemler için birkaç yüz bin pound'a kadar değişmektedir.[8] Burada malzeme seçimi büyük bir rol oynar. Yeniden kullanılabilir paslanmaz çelik sistemler, tek kullanımlık alternatiflerden 2–3 kat daha pahalı olma eğilimindedir. Bu, esas olarak çelik kapların ve entegre Yerinde Temizlik (CIP) ve Yerinde Sterilizasyon (SIP) sistemlerinin ek maliyetinden kaynaklanmaktadır.[1] Ancak reaktörün kendisi tek büyük masraf değildir.Tesisle ilgili maliyetler - temiz odalar, HVAC sistemleri, enjeksiyon için su ve hizmetler gibi - toplam proje bütçesinin yarısından fazlasını oluşturabilir.[4] Birleşik Krallık'ta, Gıda Standartları Ajansı gerekliliklerini karşılamak, gıda sınıfı tesisler için başka bir maliyet katmanı ekler.

İşletme Maliyetleri

İlk yatırım yapıldıktan sonra, günlük işletme maliyetleri önemli bir faktör haline gelir. Karıştırmalı tank sistemleri için en büyük tekrar eden masraflar büyüme ortamı, sarf malzemeleri ve iş gücüdür. Birleşik Krallık'ta, kültür ortamı maliyetleri litre başına yaklaşık £0.22 olarak tahmin edilmektedir.[6] Yeniden kullanılabilir sistemler burada bir maliyet avantajı sunar, işletme giderleri %20–40 daha düşük tek kullanımlık formatlara göre, çünkü sürekli olarak tek kullanımlık torbalar satın almaya gerek yoktur.[1] Karıştırmalı tank sistemleri de iyi kurulmuş protokollerden faydalanır, bu da daha az otomatikleştirilmiş kurulumlara kıyasla parti başına gereken iş gücünü azaltabilir. Sürekli perfüzyon teknikleri gibi süreç yoğunlaştırma, maliyetleri önemli ölçüde düşürebilir. Örneğin, karıştırmalı tanklarda sürekli perfüzyon süreçlerinin, geleneksel beslemeli parti yöntemlerine kıyasla gram başına maliyeti yaklaşık %45 oranında düşürdüğünü gösteren çalışmalar vardır, artan verimlilik ve biyokütle birimi başına azalan medya kullanımı sayesinde.[4]

Ölçeklenebilirlik

Ölçeklenebilirlik söz konusu olduğunda, karıştırmalı tank biyoreaktörleri altın standarttır.Küçük tezgah ölçekli sistemlerden (1–5 litre) 10.000–25.000 litreyi aşan endüstriyel ölçekli birimlere kadar değişen boyutlarda mevcuttur.[4][7] Bir maliyet modelleme çalışması, 1.000 litrede karıştırmalı tank sistemlerinin doz başına maliyetinin yaklaşık 12.000 ABD Doları olduğunu ve bunların çok tepsili yapışkan sistemlerden daha ekonomik hale geldiğini bulmuştur.[3] Yoğunlaştırılmış süreçler ölçeklenebilirliği daha da artırır. Örneğin, sürekli perfüzyon süreçlerinin yıllık ürün verimlerini neredeyse iki katına çıkardığı (265 kg'a karşı 130 kg) gösterilmiştir ve aynı zamanda sermaye maliyetlerini %32 oranında azaltmaktadır.[4]

Hücre Hattı Uyumluluğu

Karıştırmalı tank biyoreaktörleri, hidrodinamik kesme kuvvetiyle başa çıkabilen ve yüksek yoğunluklarda iyi karışmış ortamlarda gelişen süspansiyon uyumlu hücre hatları ile mükemmeldir.[7] Kültür eti üretimi için, bu, serum içermeyen medyada yetiştirilen süspansiyon uyumlu miyoblastlar, uydu hücreleri veya pluripotent kök hücreleri içerir. Ancak, kesme hassasiyetine sahip hücre hatları daha nazik karıştırma gerektirir, bu da oksijen transferini ve hücre yoğunluklarını sınırlayabilir, sonuçta medya gereksinimlerini ve kilogram başına biyokütle işletme maliyetlerini artırabilir.[7] Ankraj bağımlı hücre hatları da mikrokapsüller kullanılarak karıştırmalı tanklarda kültürlenebilir, ancak bu karmaşıklığı artırır ve sarf malzemesi maliyetlerini yükseltir, bu da onları sabit yatak sistemlerine kıyasla daha az maliyet etkin hale getirir. Hızlı çoğalma sürelerine ve yüksek spesifik üretkenliğe sahip hücre hatları, reaktör ikamet sürelerini ve medya kullanımını azaltabilir, ekonomik modellerin sürekli olarak üretim maliyetlerini düşürmede kilit faktörler olarak vurguladığı gibi.[4][7]

2.Wave Biyoreaktörler

Sermaye Maliyetleri

Wave biyoreaktörler, kültürlenmiş et üreticileri için daha uygun maliyetli bir başlangıç noktası sunar ve ön maliyetler, yeniden kullanılabilir karıştırmalı tank sistemlerine göre yaklaşık %50–66 daha düşüktür [1]. Bu maliyet avantajı, büyük ölçüde daha basit mekanik tasarımlarından kaynaklanmaktadır - karmaşık çarklar, tahrik motorları veya entegre temizlik sistemlerine ihtiyaç yoktur. Birleşik Krallık'ta, wave biyoreaktör birimlerinin fiyatı, boyutlarına ve otomasyon seviyelerine bağlı olarak £13,000 ile £330,000 arasında değişmektedir [8]. Bu tasarrufları sağlayan bir diğer önemli faktör, pahalı temizlik ve sterilizasyon altyapısına olan ihtiyacı ortadan kaldıran tek kullanımlık torbaların kullanılmasıdır. Sıkı bütçelerle çalışan yeni girişimler veya araştırma ekipleri için, bu daha düşük başlangıç yatırımı, wave biyoreaktörleri süreç geliştirme ve pilot ölçekli üretim için cazip bir seçenek haline getirir.Ayrıca,

İşletme Maliyetleri

İşletme maliyetleri söz konusu olduğunda, dalga biyoreaktörleri farklı bir hikaye anlatır. Özellikle her biri £500 ile £5,000 arasında fiyatlandırılan tek kullanımlık torbalar, uzun vadeli maliyetlerin artmasına katkıda bulunur [5]. Bununla birlikte, dalga sistemleri bazı operasyonel avantajlar sunar. Nazik sallanma hareketleri, diğer sistemlerin mekanik karıştırmasına kıyasla daha az enerji kullanır ve genellikle izleme için daha az vasıflı personel gerektirir. Ancak, parti başına sarf malzemelerinin daha yüksek maliyeti, uzun vadeli işletme giderlerinin yeniden kullanılabilir sistemlerin maliyetlerini aşma eğiliminde olduğu anlamına gelir.

Ölçeklenebilirlik

Ölçeklenebilirlik, dalga biyoreaktörlerinin öne çıktığı bir diğer alan - ancak bazı sınırlamalarla. Küçük ve orta ölçeklerde son derece iyi performans gösterirler, ancak 500-1.000 litreyi aştıklarında, sallanma hareketi daha büyük hacimlerde verimsiz hale gelir. Bu durum, dalga sistemlerini süreç geliştirme, pilot ölçekli üretim ve erken aşama üretim için ideal kılar, ancak büyük ölçekli ticari operasyonlar için değil. Modüler bir "ölçek genişletme" yaklaşımı - tek büyük bir kap yerine paralel olarak birden fazla küçük birim kullanmak - geleneksel tek büyük biyoreaktör stratejilerine kıyasla yatırım getirisini %122'ye kadar artırabilir [2]. Ayrıca, aşağı akış işlemleri genellikle toplam üretim maliyetlerinin yaklaşık %80'ini oluşturduğundan [2], birden fazla birim arasında aşağı akış ekipmanlarının paylaşılması daha fazla maliyet düşüşüne yol açabilir. Kültürlenmiş et üretimi için, bu ölçeklenebilirlik profili, birden fazla küçük tesisin inşaat maliyetlerini azaltıp tedarik zinciri dayanıklılığını artırdığı dağıtılmış bir üretim modelini destekler.

Hücre Hattı Uyumluluğu

Dalga biyoreaktörleri, süspansiyona adapte olmuş hücre hatları ve yarı-yapışkan kültürler için özellikle uygundur. Nazik, düşük kesme kuvvetli ortamları, ölümsüzleştirilmiş kas hücreleri, fibroblastlar ve pluripotent kök hücreler gibi hücre tipleri için yüksek hücre canlılığını korur [3]. Hücre hattı seçimi üretim maliyetlerini önemli ölçüde etkileyebilir; örneğin, ürün titreşimini litre başına 10 gramdan litre başına 25 grama çıkarmak, satılan malların maliyetini yaklaşık %45 oranında düşürebilir [4].Dalga sistemlerinin nazik karıştırma hareketi, hücre hasarını azaltarak ve sık sık ortam değişiklikleri veya pahalı büyüme faktörü takviyelerine olan ihtiyacı sınırlayarak, daha uzun kültür süreleri gerektiren hücre hatları için özellikle avantajlıdır. Adherent hücre hatları da mikro taşıyıcı boncuklar kullanılarak dalga biyoreaktörlerinde kültürlenebilse de, sabit yataklı sistemler genellikle bu hücre tipleri için daha ekonomik bir seçenektir.

3. Sabit Yataklı Biyoreaktörler

Sermaye Maliyetleri

Sabit yataklı biyoreaktörler, özel ekipman ve tek kullanımlık kapların maliyeti nedeniyle önemli bir başlangıç yatırımı gerektirir. Bunun iyi bir örneği, iyi bilinen bir sabit yatak teknolojisi olan iCELLis® sistemidir. 200 litrelik klinik ölçekte, doz başına başlangıç maliyeti £17,000 idi. Bu, 800 litrede doz başına £8,500'a düştü ve üretim protokolü optimize edildikten sonra doz başına £6,800'e kadar daha da azaldı [3]. Bu sermaye maliyetleri yüksek görünebilir, ancak sistemin işleme verimliliği sayesinde daha büyük üretim ölçeklerinde daha yönetilebilir hale gelir. Kültür et üreticileri için,

İşletme Maliyetleri

Başlangıç fiyat etiketleri daha yüksek olmasına rağmen, sabit yatak biyoreaktörleri doz başına en düşük maliyeti sağlar diğer sistemlerle karşılaştırıldığında. Örneğin, 800 litrelik bir ölçekte, iCELLis® sistemi her dozu £8,500'ya üretmiş, bu da süspansiyon biyoreaktörlerinin doz başına £10,200 maliyetinden önemli ölçüde daha azdır [3]. Bu maliyet avantajı, daha iyi malzeme kullanımı ve azaltılmış aşağı akış işleme ihtiyaçlarından kaynaklanmaktadır. Protein üretiminde, sabit yatak sistemleri gram başına £134 maliyet elde ederken, sürekli sabit yatak süreçleri bu maliyeti gram başına £100'a düşürdü [4]. Ancak, maliyetler ürün titreine büyük ölçüde bağlıdır. Örneğin, titre litre başına 25 grama yükseldiğinde, maliyetler yaklaşık %45 düştü. Tersine, litre başına 10 grama düşüş, maliyetleri gram başına £156'ya çıkardı [4]. Kültive edilmiş et üretiminde tipik olarak operasyonel giderlerin %15-25'ini oluşturan işçilik maliyetleri de sabit yatak sistemlerinin daha düşük elleçleme gereksinimleri nedeniyle azalır [1].

Ölçeklenebilirlik

Ölçeklenebilirlik, sabit yatak sistemlerinin parladığı bir diğer alandır ve ekonomik faydalar sağlarken sadece kap boyutunu artırmak yerine verimlilik kazançları sunar.iCELLis® sistemi, ekimden sonra immobilizasyon ve daha uzun süreç süreleri nedeniyle süspansiyon biyoreaktörlerine kıyasla yıllık olarak daha az doz üretse de, doz başına maliyetle ölçüldüğünde en maliyet etkin seçenek olarak öne çıkmaktadır [3]. Yüksek yüzey alanı yoğunluğu, devasa kaplara ihtiyaç duymadan verimli büyük ölçekli yetiştirme sağlar. Ayrıca, aşağı akış ekipmanını paylaşan birden fazla küçük sabit yataklı birim kullanmak, tek bir büyük biyoreaktör kullanmaya kıyasla yatırım getirisini %122 oranında artırabilir [2]. Bu ölçeklenebilirlik, sadece inşaat maliyetlerini düşürmekle kalmayıp aynı zamanda tedarik zinciri esnekliğini de artıran dağıtılmış üretim kurulumlarını destekler.

Hücre Hattı Uyumluluğu

Sabit yataklı biyoreaktörler, büyüme için bir yüzeye ihtiyaç duyan adherent hücre hatları için özellikle uygundur.Paket yatak tasarımları, memeli hücreleri, birincil hücreler ve kök hücre hatları dahil olmak üzere, kültive edilmiş et üretiminde yaygın olarak kullanılan hücreler için ideal olan yüksek yoğunluklu bir ortam yaratır [3]. Yatak matrisindeki düşük kesme ortamı, hücreleri mekanik hasardan korur ve bu sistemleri kesme hassasiyetine sahip hücre tipleri için mükemmel bir seçim haline getirir. Daha uzun çoğalma sürelerine ve belirli mikroçevresel ihtiyaçlara sahip yapışkan hücreler, sistemin besin gradyanlarını ve perfüzyon yoluyla atık giderimini hassas bir şekilde kontrol etme yeteneğinden faydalanır. Öte yandan, hızla bölünen hücreler, karıştırılmış sistemlerde tipik olan türbülans olmadan verimli besin teslimatını sağlayan immobilize edilmiş düzende gelişir. Ancak, doğru hücre hattını seçmek çok önemlidir, çünkü hücre yoğunluğunda veya birim hacim başına protein çıktısında küçük kazançlar bile sabit yatak operasyonlarında önemli maliyet tasarruflarına yol açabilir.

sbb-itb-ffee270

Yetiştirilmiş et üretiminin maliyet etkenleri

Avantajlar ve Dezavantajlar

Doğru biyoreaktör sistemini seçmek, başlangıç yatırımı, operasyonel verimlilik ve üretim maliyetlerini dengelemeyi gerektirir. Karar verme sürecine rehberlik etmek için farklı sistemlerin güçlü ve zayıf yönlerine daha yakından bakalım.

Karıştırmalı tank biyoreaktörleri, kanıtlanmış ölçeklenebilirlikleri ile birçok endüstri için güvenilir bir seçenek olan iyi kurulmuş bir seçenektir. Ancak, en yüksek başlangıç maliyeti (£41.2M) ve gram başına en dik maliyetle (£122) gelirler [4]. Kontrol parametreleri iyi anlaşılmış olsa da, daha uzun tohum fermantasyon trenleri gerektirirler ve daha düşük yıllık üretim kapasitesine sahiptirler (yılda 130 kg) [4].

Sabit yataklı biyoreaktörler, doz başına maliyet etkinliği ile öne çıkar ve optimize edilmiş maliyeti yaklaşık £6,800 [3] civarındadır. Aşağı akış işlemlerinde mükemmeldirler, çünkü aşağı akış maliyetleri yüksek değerli ürünlerin toplam üretim masraflarının yaklaşık %80'ini oluşturabilir [2]. Dezavantaj olarak, daha uzun işlem süreleri yıllık üretilen parti sayısını sınırlar [3].

Dalga biyoreaktörleri ve sürekli perfüzyon sistemleri, daha düşük sermaye gereksinimi (£28M) ve gram başına en düşük maliyet (£67/g) ile denge kurarken, en yüksek verimi (265 kg/yıl) elde eder [4]. Ancak, operasyonel karmaşıklıkları ve ürün titreine duyarlılıkları zorluklar yaratabilir. Örneğin, titredeki bir düşüş 25 g/L'den 10 g/L'ye maliyetleri yaklaşık £153/g'ye çıkarabilir [4].

Sonuçta biyoreaktör seçimi, üretim ölçeği, hücre hattının özellikleri ve elde edilebilecek titre gibi faktörlere bağlıdır.

İşte temel metriklerin hızlı bir karşılaştırması:

| Biyoreaktör Türü | Sermaye Harcaması | Birim Başına Maliyet | Yıllık Üretim Kapasitesi | Birincil Avantaj | Ana Sınırlama |

|---|---|---|---|---|---|

| Karıştırmalı Tank | £41.2M | £122/g | 130 kg/yıl | Kanıtlanmış teknoloji ile güvenilir ve ölçeklenebilir | Yüksek sermaye ve işletme maliyetleri |

| Sabitleme Yatağı | Daha Yüksek CAPEX | ~£8,000/doz (optimize edilmiş) | Daha Düşük (daha uzun süreç nedeniyle) | Verimli aşağı akış işleme, düşük doz maliyeti | Uzun süreç süresi, yüksek başlangıç yatırımı |

| Sürekli Perfüzyon | £28M | £67/g | 265 kg/yıl | Gram başına düşük maliyet, en yüksek verimlilik | Çalıştırması karmaşık, titre değişikliklerine duyarlı |

Sonuç

Biyoreaktörlerin maliyet etkinliği büyük ölçüde üretim ölçeğine bağlıdır.Büyük ölçekli ticari üretim için, sürekli perfüzyon karıştırmalı tank sistemleri öne çıkarak, fed-batch sistemlerdeki gram başına £124 maliyete kıyasla gram başına yaklaşık £68 üretim maliyeti sunar ve etkileyici bir şekilde yıllık 265 kg çıktı sağlar [4].

Erken aşama Ar&Ge ve pilot ölçekli tesisler için, dalga biyoreaktörleri pratik bir çözüm sunar. Düşük başlangıç maliyetleri ve hızlı kurulumları, sınırlı bütçelerle çalışan Birleşik Krallık'taki yeni girişimler için idealdir. Benzer şekilde, optimize edilmiş sabit yatak sistemleri, yüksek hücre yoğunluklarını destekleyerek ve aşağı akış işlemlerini kolaylaştırarak birim başına maliyetleri düşürebilir [3]. Bu yaklaşımlar, daha küçük şirketlerin hücre hatlarını ve süreçlerini mükemmelleştirirken finansal riskleri en aza indirmelerine olanak tanır.

Yayılma ölçeğinde, birden fazla küçük biyoreaktör kullanmak getirileri önemli ölçüde artırabilir.Örneğin, toplam üretim masraflarının %80'ini oluşturduğunda, aşağı yönlü maliyetler ROI'yi %122 artırır [2]. Bu strateji aynı zamanda sermaye harcamalarını ve genel tesis alanını azaltmaya yardımcı olur.

Tüm sistemlerde, daha yüksek hücre yoğunlukları, iyileştirilmiş titreler ve daha kısa süreç süreleri gibi ilerlemeler maliyetleri düşürmede kritik bir rol oynar. Örneğin, titrenin 10 g/L'den 25 g/L'ye artırılması, üretim maliyetlerini etkili bir şekilde yarıya indirebilir [4]. Bu ekonomik değerlendirmeler, ihtiyaçlarına en uygun sistemi seçmeyi hedefleyen üreticiler için anahtardır.

SSS

Kültür et üretimi için biyoreaktör seçerken nelere dikkat etmeliyim?

Kültür et üretimi için bir biyoreaktör seçerken dikkate alınması gereken birkaç önemli faktör vardır. Bu ihtiyaçlar arasında hücre hattınızın özel gereksinimleri, planlanan üretim ölçeği ve ilgili maliyetler yer alır. Her tür biyoreaktör, farklı seviyelerde verimlilik, ölçeklenebilirlik ve uyumluluk sunar, bu nedenle ekipmanı projenizin benzersiz gereksinimlerine uygun hale getirmek önemlidir.

Güvenilir ekipman temini de eşit derecede önemlidir.

Karıştırmalı tank, dalga ve sabit yatak biyoreaktörleri arasında işletme maliyetleri açısından ne gibi farklar vardır?

Karıştırmalı tank, dalga ve sabit yatak biyoreaktörleri arasında işletme maliyetleri, tasarımlarındaki, ölçeklenebilirliklerindeki ve kaynak kullanım şekillerindeki farklılıklar nedeniyle büyük ölçüde değişir.Karıştırmalı tank biyoreaktörler yaygın olarak kullanılır ve genellikle büyük ölçekli üretim için ekonomiktir. Ancak, karıştırma ve sıcaklığı koruma için genellikle daha yüksek enerji tüketimi gerektirirler. Dalga biyoreaktörleri ise, işletmesi daha kolaydır ve genellikle daha az enerji kullanır, bu da onları daha küçük ölçekli kurulumlar veya erken aşama geliştirme için iyi bir seçenek haline getirir. Sabit yatak biyoreaktörleri, özel malzemeler nedeniyle daha yüksek başlangıç maliyetlerine sahip olsalar da, zamanla verimli kaynak kullanımı ve daha düşük bakım sağlayabilirler.

Kültivasyon süreçlerini kurarken, bu maliyet değerlendirmelerini hücre hattınızın ve üretim hedeflerinizin benzersiz gereksinimlerine karşı tartmak önemlidir.

Dalga biyoreaktörlerinin diğer sistemlere kıyasla ölçeklenebilirlik zorlukları nelerdir?

Dalga biyoreaktörleri, basit tasarımı ve uygun maliyeti nedeniyle özellikle küçük ölçekli operasyonlarda popülerdir. Bununla birlikte, ölçek büyütme sırasında engellerle karşılaşabilirler. Hacim arttıkça, karıştırma verimliliğinin azalması ve sınırlı oksijen transferi gibi sorunlar ortaya çıkabilir. Bu zorluklar, daha büyük biyoreaktör sistemlerine geçişte hücre büyümesini ve genel verimliliği etkileyebilir.

Kültür et üretimi söz konusu olduğunda, ideal biyoreaktör sistemini seçmek, ölçeklenebilirlik, maliyet ve hücre hatlarınızın benzersiz ihtiyaçları arasında doğru dengeyi bulmakla ilgilidir. Bu unsurların kapsamlı bir değerlendirmesi, daha büyük üretim ölçeklerinde güvenilir performans elde etmek için çok önemlidir.