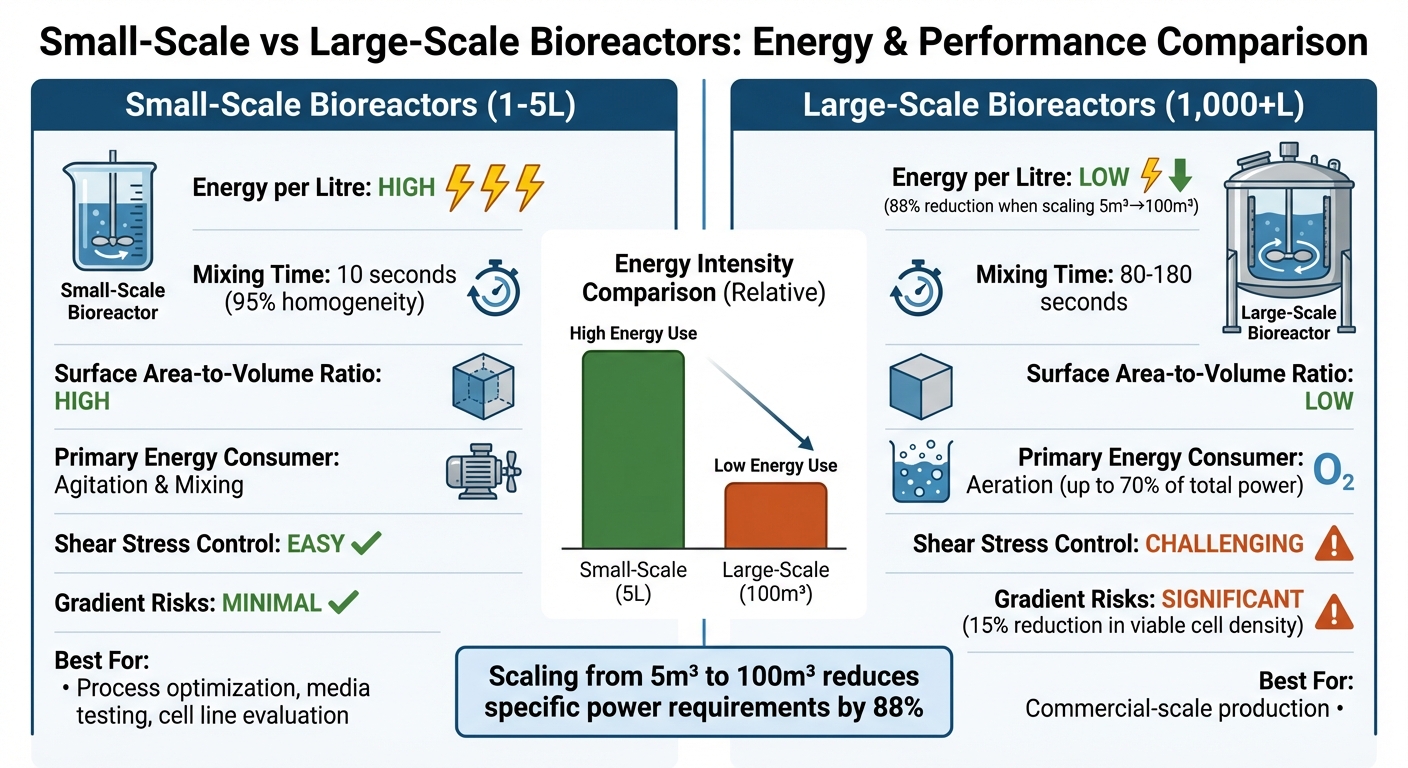

Việc mở rộng quy mô các bioreactor để sản xuất thịt nuôi cấy - từ hệ thống nhỏ (1–5 L) đến lớn (1,000+ L) - mang lại những thách thức về năng lượng. Thể tích lớn hơn đòi hỏi nhiều năng lượng hơn cho việc trộn, chuyển oxy và kiểm soát nhiệt, nhưng cũng mang lại hiệu quả. Ví dụ, chuyển từ 5 m³ sang 100 m³ có thể giảm sử dụng năng lượng cụ thể lên đến 88%. Tuy nhiên, việc trộn chậm hơn trong các hệ thống lớn có thể tạo ra sự mất cân bằng oxy và dinh dưỡng, ảnh hưởng đến sự phát triển của tế bào. Hệ thống điều khiển tự động và các chiến lược như vận hành "điểm ngập" giúp cân bằng sử dụng năng lượng và duy trì khả năng sống của tế bào. Đây là những điều bạn cần biết:

- Bioreactor quy mô nhỏ: Năng lượng cao trên mỗi lít, trộn nhanh, dễ dàng loại bỏ nhiệt, nhưng không lý tưởng cho sản xuất quy mô lớn.

- Bioreactor quy mô lớn: Năng lượng thấp trên mỗi lít, trộn chậm, quản lý nhiệt và khí phức tạp hơn, nhưng tốt hơn cho sản xuất thương mại.

Hiệu suất năng lượng cải thiện theo quy mô, nhưng duy trì chất lượng tế bào đòi hỏi tự động hóa tiên tiến và kiểm soát chính xác sự khuấy trộn, thông khí và nhiệt độ.

Thiết Kế Quy Trình Lên Men và Tăng Quy Mô: Xử Lý Thượng Nguồn (USP)

sbb-itb-ffee270

1. Bioreactor Quy Mô Nhỏ (1–5 L)

Bioreactor quy mô phòng thí nghiệm hoạt động dưới các điều kiện năng lượng rất khác so với các đối tác công nghiệp của chúng. Ở quy mô nhỏ hơn này, hiệu suất của các quy trình thường bị ảnh hưởng nhiều hơn bởi động học tế bào hơn là hiện tượng vận chuyển [2]. Tỷ lệ diện tích bề mặt trên thể tích cao làm cho việc loại bỏ nhiệt đơn giản hơn, nhưng nó cũng có nghĩa là các thông số khuấy trộn không thể được tăng quy mô trực tiếp lên các hệ thống lớn hơn. Động lực này thường dẫn đến việc khuấy trộn trở thành yếu tố chính tiêu thụ năng lượng ở giai đoạn này.

Trong các hệ thống quy mô nhỏ, việc sử dụng năng lượng chủ yếu được quyết định bởi sự khuấy trộn và trộn lẫn.Để đạt được cùng một đầu vào công suất thể tích (P/V) như các bioreactor lớn hơn, các bioreactor nhỏ hơn cần tốc độ cánh khuấy cao hơn do đường kính cánh khuấy nhỏ hơn [2][9]. Đối với nuôi cấy tế bào động vật có vú - quan trọng trong sản xuất thịt nuôi cấy - một P/V từ 20–40 W/m³ thường là tối ưu. Phạm vi này hỗ trợ sự phát triển của tế bào trong khi giảm thiểu sự kết tụ của tế bào [5].

Thông khí thêm một lớp phức tạp khác. Hệ số chuyển khối thể tích (kLa) đo lường hiệu quả oxy đến tế bào. Tuy nhiên, tăng cường khuấy để cải thiện kLa cũng có thể làm tăng căng thẳng cơ học thủy lực. Đối với các quy trình nhạy cảm với cắt, như sản xuất lentivirus, các ống thông khí mở thường được ưa chuộng, vì các ống thông khí vi mô có thể giảm hiệu suất virus chức năng tới 25% [5].Hoạt động gần điểm ngập lụt, với sự khuấy động thấp hơn và sự thông khí cao hơn, có thể giúp cân bằng việc sử dụng năng lượng trong khi đáp ứng nhu cầu chuyển giao oxy [1].

Quản lý nhiệt trong các bioreactor này thường được xử lý bằng hệ thống làm mát dựa trên nước, chẳng hạn như áo khoác hoặc cuộn dây bên trong, để tiêu tán nhiệt dư thừa. Mỗi watt khuấy động cơ học tạo ra nhiệt cần phải được loại bỏ hiệu quả. Ngoài ra, hoạt động trao đổi chất của vi sinh vật tạo ra khoảng 14,7 kJ nhiệt trên mỗi gram oxy tiêu thụ [7]. Công suất làm lạnh cần thiết phụ thuộc vào tổng nhiệt lượng tạo ra và hiệu suất của hệ thống làm mát, với hệ số hiệu suất điển hình khoảng 0,6. Điều chỉnh cài đặt máy khuấy trong các giai đoạn khác nhau của một hoạt động theo mẻ có thể giảm đáng kể tiêu thụ năng lượng [7].

Các bioreactor quy mô nhỏ hiện đại được trang bị hệ thống tự động hóa sử dụng cảm biến và thuật toán để điều chỉnh động độ pH, mức oxy và nhiệt độ. Những hệ thống này đảm bảo rằng chỉ có sự làm mát hoặc khuấy động cần thiết được áp dụng trong mỗi giai đoạn phát triển, giảm lãng phí năng lượng [6][10]. Đối với các công ty sản xuất thịt nuôi cấy tìm nguồn thiết bị thông qua các nền tảng như

2.Các Lò Phản Ứng Sinh Học Quy Mô Lớn (1,000+ L)

Khi mở rộng quy mô sản xuất, các thách thức tăng lên khi thời gian trộn tăng đáng kể - từ chỉ 10 giây trong các hệ thống nhỏ 3 lít đến lâu hơn nhiều 80–180 giây trong các bình chứa lớn từ 5,000 đến 20,000 lít. Những thời gian trộn chậm hơn này tạo ra các trở ngại vận hành, chẳng hạn như gradient oxy hòa tan và sự thay đổi chuyển hóa, có thể giảm mật độ tế bào khả thi lên đến 15% trong giai đoạn ổn định [4]. Đối với các nền văn hóa tế bào động vật có vú được sử dụng trong sản xuất thịt nuôi cấy, vượt qua ngưỡng thời gian trộn 90 giây có thể kích hoạt các thay đổi chuyển hóa, dẫn đến sự tích tụ lactate [4]. Để giải quyết những vấn đề này, điều chỉnh các chiến lược khuấy và sục khí là cần thiết ở quy mô lớn hơn.

Ở những thể tích lớn hơn này, nhu cầu năng lượng thay đổi. Ban đầu, khuấy đóng vai trò lớn hơn trong việc sử dụng năng lượng khi tỷ lệ chuyển oxy thấp.Tuy nhiên, khi sự phát triển của tế bào tăng tốc, sự thông khí trở thành yếu tố chi phối, chiếm tới 70% tiêu thụ năng lượng. Vận hành gần điểm ngập lụt - một điểm mà dòng khí làm gián đoạn sự trộn lẫn chất lỏng - vẫn là điều quan trọng, nhưng ở quy mô này, chủ yếu là quản lý tải năng lượng từ sự thông khí. Tăng áp suất không gian đầu là một chiến thuật hiệu quả khác, vì nó tăng độ hòa tan oxy và giảm nhu cầu tốc độ khuấy cao khi tỷ lệ chuyển oxy cao [9].

Quản lý nhiệt cũng trở nên phức tạp hơn ở quy mô lớn nhưng mang lại cơ hội cho hiệu quả cao hơn. Ví dụ, các quá trình lên men công nghiệp cho thấy một phạm vi rộng về yêu cầu năng lượng: lên men axit itaconic trung bình là 0.51 kW/m³, trong khi sản xuất lysine, đòi hỏi nhiều oxy hơn, yêu cầu 2.61 kW/m³ [1]. Hệ thống làm mát thường đạt hiệu suất làm lạnh khoảng 0.6, mặc dù trong điều kiện lý tưởng, hệ số hiệu suất có thể đạt tới 8.6 [7].

Việc mở rộng từ 5 m³ lên 100 m³ có thể giảm yêu cầu công suất cụ thể tới 88%, với điều kiện các hoạt động được tối ưu hóa [9]. Điều này rất quan trọng đối với sản xuất thịt nuôi cấy, nơi cân bằng hiệu quả năng lượng với việc duy trì chất lượng sản phẩm là then chốt. Mô hình cơ học hiện nay cho phép các nhóm sản xuất dự báo sự phát sinh nhiệt và nhu cầu công suất bằng cách kết hợp dữ liệu tăng trưởng vi sinh vật với các mô hình nhiệt động lực học [9][1]. Đối với các công ty trong lĩnh vực thịt nuôi cấy tìm kiếm hệ thống quy mô lớn thông qua các nền tảng như

Để tận dụng tối đa tiết kiệm năng lượng, các thông số vật lý tối ưu phải được kết hợp với tự động hóa chính xác. Các hệ thống tự động hóa ở quy mô này phải xử lý nhiều yêu cầu một cách hiệu quả. Một chiến lược liên quan đến việc phân đoạn quá trình lên men thành các khoảng thời gian mà công suất khuấy vẫn không đổi trong khi luồng không khí điều chỉnh để phù hợp với sự hấp thụ oxy, giảm thiểu sử dụng năng lượng [7]. Các hệ thống điều khiển hiện đại cũng giám sát mức oxy hòa tan theo thời gian thực, điều chỉnh động cả cài đặt cơ học và khí nén để ngăn chặn sự gián đoạn trao đổi chất xảy ra khi thời gian trộn vượt quá giới hạn sinh lý [4].

Ưu điểm và Nhược điểm

So sánh Hiệu suất Năng lượng của Bioreactor Quy mô Nhỏ và Quy mô Lớn

Quyết định giữa bioreactor quy mô nhỏ và quy mô lớn để sản xuất thịt nuôi cấy liên quan đến việc cân nhắc hiệu suất năng lượng, độ phức tạp trong vận hành và sự phù hợp với nhu cầu sản xuất. Đây là cái nhìn chi tiết hơn về cách chúng so sánh:

| Tính năng | Bioreactor quy mô nhỏ (1–5 L) | Bioreactor quy mô lớn (1,000+ L) |

|---|---|---|

| Cường độ năng lượng trên mỗi lít | Cao; cần nhiều năng lượng cụ thể hơn để duy trì sự đồng nhất và chuyển giao oxy [9][8] | Thấp; mở rộng từ 5 m³ đến 100 m³ có thể giảm nhu cầu năng lượng cụ thể xuống 88% [9] |

| Hiệu quả trộn | Tốt; đạt được 95% đồng nhất trong khoảng 10 giây [4] | Kém; mất 80–180 giây, tăng nguy cơ tạo ra gradient [4] |

| Tỷ lệ diện tích bề mặt trên thể tích | Cao; hỗ trợ loại bỏ nhiệt hiệu quả và tách CO₂ [2] | Thấp; gây ra thách thức trong quản lý nhiệt và trao đổi khí [2] |

| Người tiêu thụ năng lượng chính | Khuấy và trộn [9] | Sục khí (lên đến 70% tổng công suất trong quá trình tăng trưởng tế bào cao) [9] |

| Quản lý ứng suất cắt | Dễ kiểm soát hơn; tế bào ít bị phơi nhiễm với lực gây hại [3][4] | Khó quản lý hơn; khuấy mạnh có thể gây hại cho tế bào động vật dễ vỡ [3][4] |

| Rủi ro liên quan đến gradient | Tối thiểu; trộn nhanh tránh gián đoạn chuyển hóa | Đáng kể; gradient oxy trong 90 giây có thể giảm mật độ tế bào sống 15% [4] |

| Phù hợp cho Thịt Nuôi Cấy | Lý tưởng để tối ưu hóa quy trình, thử nghiệm môi trường, và đánh giá dòng tế bào [3][8] | Quan trọng cho sản xuất quy mô thương mại; yêu cầu thiết kế chuyên biệt với lực cắt thấp [11][3] |

Các bioreactor để bàn xuất sắc trong việc đạt được sự trộn nhanh và đồng đều, làm cho chúng hoàn hảo để tinh chỉnh điều kiện nuôi cấy tế bào.Tuy nhiên, nhu cầu năng lượng cao trên mỗi lít của chúng khiến chúng kém thực tế hơn cho sản xuất quy mô lớn. Mặt khác, các lò phản ứng sinh học quy mô lớn hiệu quả năng lượng hơn nhiều trên cơ sở mỗi lít, nhưng chúng đi kèm với những thách thức vận hành có thể ảnh hưởng đến khả năng sống của tế bào. Ví dụ, thời gian trộn chậm hơn có thể tạo ra các gradient oxy và chất dinh dưỡng, có thể làm gián đoạn sự phát triển của các tế bào nhạy cảm với lực cắt được sử dụng trong thịt nuôi cấy.

Đối với các công ty làm việc với các nhà cung cấp như

Kết luận

Việc mở rộng quy mô các lò phản ứng sinh học mang lại sự giảm đáng kể trong việc sử dụng năng lượng trên mỗi lít. Ví dụ, chuyển từ lò phản ứng sinh học 5 m³ sang 100 m³ có thể giảm nhu cầu năng lượng cụ thể xuống 88% [9], làm cho sản xuất quy mô lớn trở nên hiệu quả về chi phí hơn nhiều. Tuy nhiên, hiệu quả này đi kèm với một sự thỏa hiệp. Trong khi các lò phản ứng sinh học nhỏ hơn đạt được sự trộn đều trong khoảng 10 giây, các bình công nghiệp lớn hơn mất thời gian lâu hơn đáng kể - khoảng 80 đến 180 giây. Sự trộn chậm hơn này có thể tạo ra các gradient oxy hòa tan có hại [4].

Sự thay đổi trong hiệu quả này cũng thay đổi nơi tiêu thụ năng lượng. Trong các hệ thống nhỏ hơn, phần lớn năng lượng được sử dụng cho việc khuấy trộn. Nhưng ở quy mô thương mại, đặc biệt với mật độ tế bào cao, việc thông khí trở thành yếu tố tiêu thụ năng lượng chính, chiếm tới 70% tổng nhu cầu năng lượng [9].

Tự động hóa là chìa khóa để giải quyết những thách thức này. Các công cụ như CAE, CFD và AI cho phép nhà sản xuất mô hình hóa và tối ưu hóa sự cân bằng giữa khuấy động và sục khí trước khi mở rộng quy mô vật lý [3]. Ngoài ra, các cảm biến thời gian thực giám sát mức độ oxy hòa tan và carbon dioxide cho phép điều chỉnh động thông qua các hệ thống điều khiển tự động. Những hệ thống này giúp ngăn ngừa sự thay đổi chuyển hóa tốn kém, giữ mức tiêu thụ năng lượng trên mỗi kilogram sản phẩm trong tầm kiểm soát và mở đường cho các chiến lược mở rộng thông minh hơn.

Đối với các nhà sản xuất muốn mở rộng, hoạt động gần điểm ngập lụt thường là cách tiếp cận hiệu quả nhất. Chiến lược này ưu tiên sục khí mạnh mẽ hơn là khuấy động tiêu tốn năng lượng [1] . Các kỹ thuật như áp suất không gian đầu có thể giảm thêm nhu cầu khuấy động trong quá trình chuyển oxy đỉnh cao [9].Khi tìm nguồn cung cấp thiết bị, các nền tảng như

Câu hỏi thường gặp

Tự động hóa cải thiện hiệu quả năng lượng trong các bioreactor quy mô lớn như thế nào?

Tự động hóa đóng vai trò quan trọng trong việc tăng cường hiệu quả năng lượng trong các bioreactor quy mô lớn bằng cách cho phép điều chỉnh chính xác, theo thời gian thực các thông số quan trọng như khuấy động, sục khí, nhiệt độ và mức độ oxy hòa tan.Thay vì bám vào các cài đặt cứng nhắc, quá thận trọng, các hệ thống tự động dựa vào dữ liệu cảm biến theo thời gian thực để điều chỉnh các yếu tố này, đảm bảo năng lượng được sử dụng hiệu quả để duy trì điều kiện lý tưởng cho sự phát triển của tế bào.

Việc kiểm soát động này đặc biệt có lợi trong các giai đoạn khởi động và mở rộng quy mô, nơi tự động hóa cho phép điều chỉnh nhanh chóng với các điều kiện quy trình thay đổi, giảm thiểu việc sử dụng năng lượng không cần thiết. Bằng cách điều chỉnh các hệ thống điều khiển với các đặc điểm cụ thể của thiết kế bioreactor - chẳng hạn như hệ thống khuấy hoặc hệ thống nâng khí - tự động hóa không chỉ cải thiện tính nhất quán mà còn giảm năng lượng cần thiết để sản xuất mỗi kilogram thịt nuôi cấy. Những tiến bộ này là chìa khóa để mở rộng sản xuất một cách hiệu quả trong khi giữ cho tác động môi trường được kiểm soát.

Những vấn đề nào có thể phát sinh từ thời gian trộn chậm hơn trong các bioreactor quy mô lớn?

Trong các bioreactor quy mô lớn, trộn chậm có thể gây ra sự phân bố không đồng đều của chất dinh dưỡng và oxy, dẫn đến sự phát triển của các gradient. Những gradient này có thể làm gián đoạn sự phát triển của tế bào, dẫn đến sự tích tụ chất thải không đồng đều và giảm hiệu quả tổng thể của hệ thống.

Để giải quyết những vấn đề này, các nhà vận hành thường sử dụng đầu vào công suất cao hơn. Mặc dù cách tiếp cận này có hiệu quả, nhưng nó cũng làm tăng tiêu thụ năng lượng và chi phí vận hành. Tìm kiếm giải pháp cho những thách thức này là cần thiết để duy trì hiệu quả năng lượng và đạt được hiệu suất tối ưu trong quá trình mở rộng quy mô.

Tại sao vận hành gần điểm ngập lụt được coi là tiết kiệm năng lượng trong quá trình mở rộng quy mô bioreactor?

Vận hành gần điểm ngập lụt trong quá trình mở rộng quy mô bioreactor thường được coi là một cách tiếp cận tiết kiệm năng lượng. Phương pháp này tối ưu hóa việc trộn khí-lỏng, điều này rất quan trọng cho việc chuyển khối hiệu quả. Bằng cách tối đa hóa lưu lượng khí mà không đẩy hệ thống vào tình trạng không ổn định, bể phản ứng sinh học có thể hoạt động hiệu quả trong khi giữ mức tiêu thụ năng lượng trong tầm kiểm soát.

Tuy nhiên, vận hành gần ngưỡng này đòi hỏi sự giám sát và kiểm soát cẩn thận. Đẩy vượt qua điểm ngập lụt có thể làm gián đoạn hệ thống hoặc dẫn đến giảm hiệu suất, làm cho độ chính xác trở thành yếu tố quan trọng trong việc duy trì hiệu quả.