对于培养肉生产,哪种设备更好:一次性使用还是可重复使用? 这取决于您的生产规模和财务优先级。一次性系统前期成本较低,安装更快,维护更简单,但会产生消耗品的经常性费用并造成塑料废物。可重复使用的系统初期成本更高,需要复杂的清洁和消毒基础设施,但从长远来看,尤其是对于大规模运营,更具成本效益。

关键点:

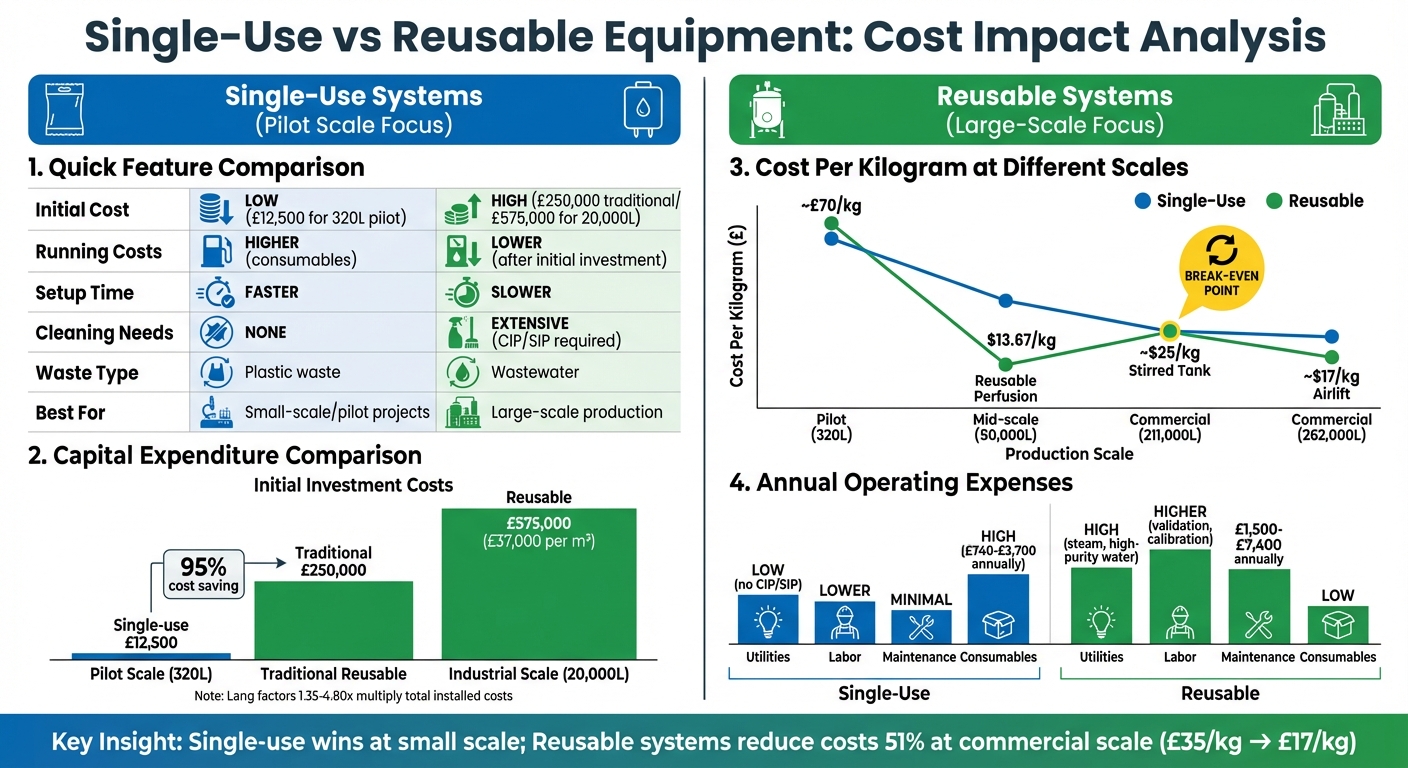

- 一次性系统:初始成本较低,无需清洁,安装更快,但消耗品成本更高且产生塑料废物。

- 可重复使用系统:前期成本较高,清洁费用,但对于高产量生产具有更好的长期节省。

- 在小规模生产中,一次性系统通常更经济。对于更大规模,可重复使用的系统显著降低每公斤的成本。

快速比较:

| 特征 | 一次性使用 | 可重复使用 |

|---|---|---|

| 初始成本 | 低 | 高 |

| 运行成本 | 较高(消耗品) | 较低(初始投资后) |

| 设置时间 | 较快 | 较慢 |

| 清洁需求 | 无 | 广泛 |

| 废物 | 塑料废物 | 废水 |

| 最佳用途 | 小规模或试点项目 | 大规模生产 |

底线:一次性使用非常适合小型、灵活的操作。可重复使用的系统在扩大规模和从长远来看实现每公斤更低成本方面更具优势。

一次性设备与可重复使用设备在培养肉生产中的成本比较

资本支出:比较初始投资成本

一次性设备:较低的前期投资

一次性技术在降低初始资本支出方面具有明显优势。通过消除对去污工具如CIP和SIP系统的需求,制造商可以避开与永久性灭菌管道和复杂清洁设置相关的高昂成本[6][5]。相反,预灭菌的塑料衬里和封闭系统简化了操作,减少了对广泛洁净室基础设施的需求。这意味着设施可以更快地建立,并且财务压力更小[6].

这种节省成本的方法对较小的企业或与合同制造商合作的企业特别有吸引力。一次性设施不仅可以更快地投入使用,还可以最大限度地减少交叉污染风险,避免冗长验证过程的费用[6]。这些较低的前期成本与可重复使用系统的较高投资需求形成鲜明对比。

可重复使用设备:较高的初始投资

另一方面,可重复使用系统的初始价格要高得多。它们的建造依赖于高等级不锈钢,旨在承受反复的灭菌循环[7][8]。例如,一个20立方米(20,000升)的食品级生物反应器的成本大约为£575,000($778,000),其基础单价约为每立方米£37,000($50,000)[8]。除此之外,永久性CIP/SIP系统由于所需管道网络的复杂性而增加了额外的成本。

为了了解全部成本,使用Lang因子 - 范围从1.35到4.80 [8] - 来估算总安装成本可能是基础价格的两到四倍。然而,最近的发展开始打破这些传统的成本结构。2025年5月,总部位于伦敦的Meatly推出了一款320升的生物反应器,仅售£12,500,与通常需要的£250,000的类似生物制药设备相比,成本节省了95% [4]。

资本支出比较表:一次性系统与可重复使用系统

| 设备类型 | 初始投资水平 | 关键成本驱动因素 | 基础设施要求 |

|---|---|---|---|

| 一次性 | 低 | 预灭菌塑料内衬、传感器 | 最小(不需要CIP/SIP) |

| 可重复使用(传统) | 高 | 不锈钢合金、永久管道 | 广泛(CIP/SIP,蒸汽系统) |

| 内部/食品级 | 中等 | 定制工程、生物相容性材料 | 可变 |

在不同规模下的进一步比较突出了成本差异:

| 规模 | 传统生物制药成本 | 低成本/内部成本 |

|---|---|---|

| 试点(320L) | £250,000 [4] | £12,500 [4] |

| 工业(20,000L) | £575,000 [8] | 预计每单位成本降低95% [4] |

这些前期成本的差异在塑造这些系统的长期财务结果中起着至关重要的作用。

sbb-itb-ffee270

运营支出:持续成本和运行费用

一次性系统:降低运行成本

一次性系统通过取消清洁和消毒过程显著降低日常开支。没有就地清洗 (CIP) 和就地蒸汽消毒 (SIP) 循环,设施在水、化学品和能源成本上节省开支 [5][9]。此外,预消毒的一次性组件减少了清洁需求并加快了周转时间 [5]。

在培养肉生产中,劳动力成本是主要开支,使用一次性系统也能降低这些成本。这些系统在清洁、传感器校准和管理 污染风险 等任务上需要更少的劳动力 [9]。这种精简的方法不仅降低了成本,还减少了昂贵批次失败的可能性,使得一次性系统对小规模操作特别有吸引力。

然而,一次性系统伴随着经常性的成本:消耗品。像一次性生物反应器袋和衬里这样的物品必须在每次生产运行中购买。对于较小的操作,这些消耗品的年成本在£740到£3,700之间(约$1,000到$5,000)[9]。此外,这些系统产生的塑料废物带来了挑战,因为需要妥善处理以管理环境影响[5]。可重复使用系统:较高的运行成本另一方面,可重复使用系统涉及更高的运营成本。虽然它们需要大量的初始投资,但其持续的费用也显著增加。例如,不锈钢系统需要进行彻底的清洁和消毒,这意味着高能耗和高纯度水的消耗。反渗透、超滤和去离子等工艺进一步增加了这些成本[9].劳动力是另一个推动成本上升的关键因素。可重复使用的系统需要定期维护、检查和清洁验证[9]。这些系统的年度维护费用通常在£1,500到£7,400(约$2,000到$10,000)之间,具体取决于其复杂性[9]。虽然像变频驱动器(VFDs)这样的节能组件可以帮助减少电力使用,但总体能耗仍然显著高于一次性使用系统[9].

废水管理也增加了成本。处理通常含有生物残留物的废水需要昂贵的营养处理过程[3]。

年度运营费用比较表

| 成本类别 | 一次性系统 | 可重复使用系统 |

|---|---|---|

| 公用设施(水/能源) | 低(无需CIP/SIP) | 高(蒸汽发生,高纯度水) |

| 劳动力需求 | 低(清洁/维护需求少) | 高(清洁验证,传感器校准) |

| 维护 | 极少 | 每年£1,500–£7,400 [9] |

| 消耗品 | 高(经常性袋/衬里购买) | 低(主要是更换零件) |

| 废物管理 | 固体塑料处理 | 废水处理 |

| 污染风险 | 较低(预消毒组件) | 较高(需要严格的协议) |

总拥有成本:长期成本分析

不同生产规模的盈亏平衡分析

随着生产量的增长,财务前景发生显著变化。对于小规模操作,单次使用设备通常由于其较低的前期成本而更具经济性。然而,随着生产规模的扩大,尽管可重复使用系统的初始投资较高,但它们开始提供更好的价值。

例如,一个定制的320升生物反应器的成本约为£12,500,而同等容量的传统生物制药级可重复使用反应器的价格为£250,000——采用定制食品级设计可节省95%的成本[4][12]。在商业规模上,从42,000升搅拌罐生物反应器切换到262,000升气升式反应器可以将成本从$35/kg降低到$17/kg,实现51%的成本降低[3]。另一个关键考虑因素是废物管理。随着生产规模的扩大,一次性和可重复使用系统的废物特征开始分化。一次性设置会产生大量塑料废物,这可能导致监管费用的增加。另一方面,可重复使用系统主要承担稳定的废水处理成本[5]。这些不断变化的成本动态突显了探索创新的重要性,例如连续与分批培养以进一步提高效率。连续培养如何影响可重复使用设备成本

连续制造,特别是通过灌流技术,提高了可重复使用系统的成本效率。与需要频繁清空和重启的批量工艺不同,连续培养允许超过20天的多次收获的延长生产周期。这种方法可以维持每毫升高达130百万个细胞的密度。这种方法最大化了高成本基础设施的利用。例如,在一个50,000升的设施中,灌流技术可以将培养鸡肉的成本降低到大约每磅$6.2($13.67/kg)。研究证实,连续制造显著降低了培养肉生产规模化的成本。通过优化产出,这种方法有助于抵消商业规模不锈钢设备的较高初始成本。这些效率提升对长期拥有成本有直接影响,如下表所示。

TCO比较表(按生产量)

| 生产规模 | 设备类型 | 估计成本(£/kg 或 $/kg) | 成本驱动因素 |

|---|---|---|---|

| 试点(320升) | 定制低成本 | ~£70/kg [13] | 低资本支出,高介质成本 |

| 中型规模(50,000升) | 可重复使用(灌流) | ~$13.67/公斤 [10] | 高产量,连续收获 |

| 商业(211,000升) | 可重复使用(搅拌罐) | ~$25/公斤 [3] | 机械复杂性 |

| 商业(262,000升) | 可重复使用(气升式) | ~$17/公斤 [3] | 规模经济,折旧 |

此表格强调了扩大生产规模如何从根本上改变成本动态。一次性系统适用于试点项目,但可重复使用的设备——尤其是与连续培养相结合时——在商业水平上实现成本效益是不可或缺的[10][5]。

专业采购平台如何降低供应链成本

精简设备采购

专业采购平台简化了培养肉生产中细胞系、培养基、支架和生物反应器等关键组件的采购流程[11]。通过将这些元素整合到一个集中系统中,它们消除了与多个分散供应商打交道的麻烦。更重要的是,它们将重点从昂贵的生物制药级设备转向更实惠的食品级替代品[8, 23]。

以生物反应器为例。一个食品级生物反应器的成本约为每立方米50,000美元(约合每立方米40,000英镑),而制药级系统的价格则要高得多[14, 23]。为了更好地理解这一点,将生产规模扩大到替代甚至1%的U.S。牛肉市场可能需要从50到5,205个生物反应器,具体取决于所使用的技术[8].

培养基采购是这些平台产生重大影响的另一个领域。通过将多个供应商引入单一市场,他们减少了行政工作量,并帮助生产商降低了FGF‑2和TGF‑β等昂贵成分的成本[14, 23]。这种集中化的方法不仅降低了成本,还促进了价格透明,并帮助建立更强大、更可靠的供应商关系

。透明定价和经过验证的供应商

除了简化采购流程外,透明定价是降低培养肉生产成本的关键因素。对于关键组件(如生物反应器、培养基和劳动力)的明确成本细分,这些组件占总生产成本的80%以上[2],生产商可以更好地规划其基础设施投资,避免在低效系统上浪费资源。这种透明度直接支持长期节省,如总拥有成本分析中所强调的那样。

像

结论:为您的生产规模选择合适的设备

何时选择一次性设备具有经济意义

一次性系统对于试点规模生产和早期阶段设施特别有利。由于初始成本较低且基础设施需求最小,它们使初创企业能够快速高效地建立运营[1]。这些系统还帮助减少能源和水的使用,使其成为管理灵活时间表或多产品运营的生产商的实用选择,同时消除交叉污染的风险[1]。然而,随着生产规模的扩大,一次性系统的优势可能会减弱,为可重复使用的选项成为主角铺平道路。

当可重复使用的设备提供更高价值时

对于大规模商业生产,可重复使用的不锈钢系统是首选。在这种规模下,它们显著降低了生产成本——从约£28/kg降至£14/kg [3]。虽然前期投资较高,但长期运营节省迅速抵消了初始费用[8]。可重复使用的系统在连续或半连续培养模式中特别有效,这最大化了反应器的输出并降低了单位成本。这种效率对于实现与传统肉类的价格竞争力至关重要[8]。

对培养肉生产者的建议

平衡的方法通常对培养肉生产者最有效。在种子培养和早期细胞扩增过程中选择一次性系统可以最大限度地减少污染风险。然后在最终生产阶段过渡到大规模可重复使用的生物反应器,有助于实现规模经济[8]。准确的成本建模至关重要,因为生物反应器、培养基和劳动力在大规模设施中的总生产成本中占比超过80%[2]。像

培养肉生产的成本驱动因素

常见问题

在培养肉生产中,使用一次性设备与可重复使用设备的环境考虑因素是什么?

一次性设备,如一次性生物反应器和管道,可以显著减少能源、水和化学品的使用,因为它们不需要清洗或消毒。这种减少转化为较低的运营排放,特别是在依赖可再生能源的设施中。[t30853]]

但这有一个问题。大多数一次性系统由塑料制成,这意味着它们在生产和处置过程中会产生废物并导致温室气体排放。另一方面,可重复使用的不锈钢设备由于其制造过程,起始时具有更大的环境足迹。然而,随着时间的推移,如果设备被高效重复使用并通过可再生能源驱动的系统进行清洁,这种情况可以得到抵消。

每个选项的环境影响并不简单——它取决于所使用的能源来源、废物管理方式以及清洁过程的效率。这表明,为了最大限度地减少培养肉生产的环境足迹,采取平衡和深思熟虑的方法至关重要。 生产规模如何影响一次性设备和可重复使用设备之间的选择? 生产规模在选择培养肉生产的一次性和可重复使用系统之间起着重要作用。在较小规模的情况下——如试点项目或早期商业阶段——一次性生物反应器通常是首选。为什么?它们具有较低的前期成本,并且无需清洁和验证。这节省了时间和劳动力。此外,它们使用更少的能源和水,使其成为初创企业和中小型企业(SMEs)的实用选择。 但当生产量增加到数万升时,可重复使用的系统开始在财务上更有意义。尽管不锈钢设备需要更大的初始投资,但每公斤培养肉的长期成本会下降。这得益于较低的消耗品成本和规模经济的优势。例如,每年生产超过1亿公斤培养肉的设施通常发现可重复使用的系统更具经济性。 许多公司采取混合方法。他们开始使用一次性系统以获得灵活性和成本优势,然后随着生产量的增加转向可重复使用的系统。为了使这一过渡更加顺利,提供精心挑选的单次使用和可重复使用设备的范围。这使企业能够选择适合其当前生产需求的工具,同时考虑未来的增长。使用可重复使用系统的连续培养有哪些成本优势?

可重复使用系统中的连续培养在降低培育肉生产成本方面起着关键作用。例如,它可以将生长培养基的成本降低到大约£0.52每升,从而将培育鸡肉的生产成本降低到大约£5.10每磅。

这种方法提供了一种比传统批处理过程更具成本效益的替代方案,特别是在旨在有效扩大生产规模时。