维持精确的pH和温度对于培养哺乳动物细胞至关重要,尤其是在培养肉生产中。细胞需要一个受控的环境来增殖(增殖)并发育成肌肉纤维(分化)。以下是关键要点:

- 最佳条件:pH值必须保持在7.2–7.4之间,温度为37°C。即使是小的偏差(e.g,pH下降0.3个单位)也会减缓生长并降低生产力。

- 重要性:细胞需要消耗额外的能量来纠正不平衡,这会影响其生长效率。高密度培养尤其容易因乳酸积累而导致pH下降。

- 规模化挑战:较大的生物反应器面临不均匀的条件,如pH峰值或CO₂积累,使得精确控制更加困难。

- 解决方案:先进的生物反应器配备自动化系统和可靠的传感器,有助于保持稳定性,提高细胞生长和一致性。

无论是在实验室中培养细胞还是扩大生产规模,保持pH值和温度的稳定对于成功是不可或缺的。

生物反应器中的传感器

pH值和温度如何影响细胞生长

pH值和温度在生物反应器设计中的作用不仅仅是理论上的重要性——它们直接影响细胞代谢和生长。本节探讨这两个因素如何塑造细胞行为和生产力。

pH值对细胞代谢和活力的影响

当pH值偏离最佳范围时,细胞必须更加努力地维持平衡。例如,它们会激活Na⁺/H⁺反向转运蛋白等机制,这些机制消耗的能量本可以用于生长 [3]。这种能量重定向可以导致基因活动的重大变化。在一项研究中,将培养基的pH值降低到6.7,在短短24小时内导致超过2000个基因的表达水平发生变化[3]。

pH值和代谢之间的相互作用可以形成一个恶性循环。高糖酵解活性产生乳酸,从而降低培养基的pH值。在一些高密度培养中,多达90%的葡萄糖被转化为乳酸[2],导致快速酸化。虽然这种酸化最终会停止进一步的乳酸生产,但代价是细胞生长显著减少[5]。

酸性和碱性极端条件都是有害的。虽然众所周知pH值低于7.1的酸性条件会阻碍生长,碱性条件 - 范围从pH 7.7到9。0 - 也可以减缓增殖并降低产品产量[2][4]。对于大多数哺乳动物细胞,临界的最低pH值在6.6到6.8之间。超出此范围,细胞面临凋亡或坏死的风险增加[5]。

这些由pH值驱动的代谢紊乱为温度在进一步影响细胞行为中的作用奠定了基础。

温度对细胞增殖和分化的影响

温度在代谢活动和气体溶解度中起着关键作用。虽然37°C是大多数培养的标准,但即使是轻微的偏差也会影响生长和蛋白质生产[3][5]。2017年在维也纳工业大学进行的一项研究证明了这一效果。研究人员在10–12立方米的搅拌罐生物反应器中使用CHO细胞模拟pH不均匀性。在指数生长期,短暂暴露于pH 9.0区域显著降低了最大可存活细胞密度和最终产品产量[4].

在培养肉生产领域,温度控制具有双重目的。在增殖阶段,保持恒定的37°C可确保细胞的高效增殖。然而,已经开发出先进的温度响应系统,通过控制细胞粘附和脱离来促进无支架组织分层[6].

显然,精确的温度调节与维持最佳pH值同样重要,以确保细胞的成功生长和分化。

pH值和温度的综合影响

pH值和温度之间的相互作用与CO₂化学密切相关。温度变化影响CO₂的溶解度,进而影响碳酸氢盐缓冲系统中的酸碱平衡[3]。较高的温度加速细胞代谢,增加乳酸和CO₂等副产物的产生。这进一步酸化了培养基,加重了细胞的压力[2][3]。

“溶解气体的溶解度,因此CO₂对酸碱化学的影响,强烈依赖于温度、渗透压、湿度和压力。” - Shannon G. Klein等,阿卜杜拉国王科技大学[3]

当pH值和温度同时偏离时,产生的代谢压力可能严重扰乱细胞增殖和分化。例如,标准批量培养通常显示pH值中位数变化为0.425单位[3]。在高密度培养中,这种变化可以达到0.9个单位,同时CO₂水平上升到10.45% [3]。这些条件迫使细胞消耗更多的能量来维持稳态,从而降低其生物质生产效率。

为了尽量减少这些压力,新鲜制备的培养基应在CO₂培养箱中平衡至少一个小时后再使用。这允许CO₂水合的缓慢逆反应稳定下来 [2]。这些预防措施对于实现最佳细胞生长和生产力至关重要。

生物反应器中pH值和温度的控制方法

在生物反应器中保持pH值和温度稳定涉及硬件、传感器和控制策略的组合。所选择的技术通常取决于生产规模、用于培养肉的细胞类型,以及过程是更倾向于自动化还是手动管理。

生物反应器设计与控制方法

用于培养肉生产的生物反应器依赖于热交换系统来维持37°C的温度[1]。pH水平通常通过CO₂喷射来调节,这会调整CO₂浓度和气相流量[9],或者通过自动注射泵根据需要添加酸或碱[8]。

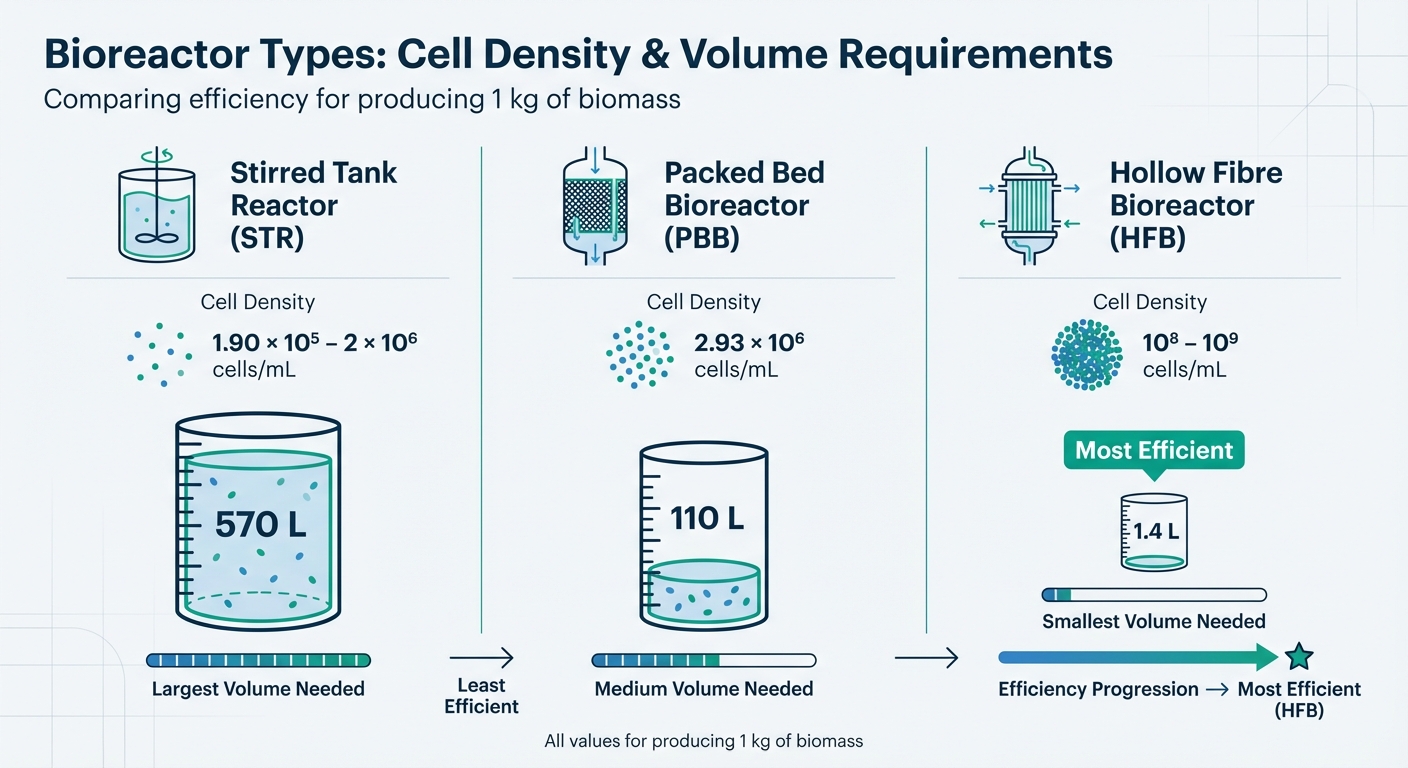

一次性使用生物反应器(SUBs)通过消除清洁需求和降低污染风险提供了实用的解决方案。这些系统可以扩展到2000升。然而,生产1公斤生物质所需的工作体积因生物反应器设计而异:搅拌罐反应器(STRs)约为570升,填充床生物反应器(PBBs)为110升,而中空纤维生物反应器(HFBs)仅为1.4升[1]。

用于监测的传感器技术

一旦生物反应器设置完成,精确的传感器在实时监测pH值和温度方面起着关键作用。对于pH值测量,电化学传感器,特别是玻璃电极,由于其耐用性和有效性而被广泛使用[7]。在温度方面,电阻温度计是行业标准[7]。

近年来,光学传感器越来越受欢迎,尤其是在一次性使用系统中。这些传感器利用荧光染料 - 如6,8-二羟基芘-1,3-二磺酸二钠盐 - 嵌入水凝胶贴片中。它们体积小,有助于降低污染风险[7]。

非接触式传感器是另一种选择,使用如纤维素的可渗透膜在外部测量pH值,从而进一步降低污染风险[7]。同时,比色系统通过检测培养基中酚红指示剂的颜色变化来跟踪pH值。这些系统使用LED光源和环境光传感器进行检测[8]。虽然光学传感器侵入性较小,但有时会受到指示剂-蛋白结合或培养基浊度等问题的影响。相比之下,电化学传感器虽然体积较大,但在这种情况下更为坚固可靠[7]。

自动化和反馈系统

自动化已经彻底改变了生物反应器的控制,减少了人为错误并提高了一致性。自动化系统与闭环控制对于长期培养肉生产特别有价值[8]。例如,清迈大学在2022年的一项研究中引入了一种带有比色pH监测的3D打印自动生物反应器。该系统维持pH值在7.4 ± 0.2,并实现了超过80%的细胞活力,与手动介质更换相比,在72小时内显著增强了细胞增殖[8]。

另一个值得注意的例子来自法国马蒂拉克的默克生物开发。2013年12月,团队测试了Mobius CellReady 3L一次性生物反应器用于灌流工艺。使用替代切向流(ATF)技术进行自动细胞保留和介质交换,与批量模式相比,他们实现了单克隆抗体生产的2.9倍增长。研究人员Aurore Polès-Lahille和Flavien Thuet报告称,该自动化系统在维持pH值在6.80到7.10之间的同时,支持每毫升3300万个细胞的密度[10]。这些系统提供连续数据,使得可以实时调整以优化细胞生长和生产力[8]。

用于培养肉生产的先进生物反应器、传感器和控制系统可通过供应商获得,例如

sbb-itb-ffee270

研究结果:pH值和温度控制结果

自动化与手动控制系统

2022年4月,清迈大学的研究人员Suruk Udomsom、Pathinan Paengnakorn及其团队使用L929小鼠成纤维细胞测试了一种自动化可编程生物反应器。该系统在72小时内每6小时进行一次部分培养基更换。结果如何?与传统手动培养方法相比,自动化系统中的细胞增殖显著更高。生物反应器维持在稳定的 pH 7.4 ± 0.2,整个实验过程中细胞活力始终高于 80% [8].

相比之下,手动系统面临挑战。当培养基从 CO₂ 培养箱中取出进行检查时,几乎立即开始碱化,时间常数为 2–3 小时。一旦放回培养箱,大约需要 45 分钟才能恢复到正确的 pH 值 [2]。这些波动可能会使细胞不稳定。然而,自动化系统旨在消除这些不一致性,确保细胞生长的环境更加稳定。

测试不同的pH值和温度范围

2019年4月,Johanna Michl及其团队在牛津大学研究了DLD1细胞在6天孵育期内的代谢活动。当葡萄糖水平保持在12 mM以上时,细胞产生了大约20 mM的乳酸,导致培养基酸化。研究发现,即使是从最佳pH值7.4的微小偏差——特别是超过0.3个单位的变化——也会降低三种哺乳动物细胞系的增殖率:NCI-H747、DLD1和Caco2 [2][3]。

"细胞生长...在pH 7.4时最为理想,但当培养基pH值偏离7.4超过> 0.3个单位时,所有三种细胞系的增殖率均有所降低。" – Shannon G. Klein等人[3]

在标准批量培养中,由于代谢活动,pH值的变化是常见的。特别是高密度培养,溶解氧水平可能会下降到低至0.95% [3]。这些发现强调了保持环境稳定性的重要性,尤其是在扩大培养肉生产规模时。

培养肉细胞类型的结果

在控制研究的基础上,缩小模拟揭示了在大型生物反应器系统中保持pH值和温度稳定性的挑战。2017年7月,维也纳工业大学的研究人员在Matthias Brunner和Jens Fricke的带领下,使用了一个双室缩小模型来模拟10–12 m³搅拌罐生物反应器中的条件。他们将CHO细胞暴露于短暂的pH 9.0环境中,以模拟大规模系统中由于碱添加而引起的不均匀性。即使短期暴露于如此高的pH值水平,也会在指数阶段破坏特定的生长速率,导致最大可存活细胞密度降低和产品产量下降[4].

“即使在大规模过程中,细胞短期暴露于高pH值也会影响细胞生理和整体过程性能。” – Matthias Brunner et al. [4]

在一些哺乳动物细胞培养中,大约90%的葡萄糖被代谢为乳酸,这突显了活性pH缓冲的必要性。这些发现强调了在整个生产过程中精确环境控制的关键作用,以确保最佳的细胞生长和生产力。

设备选择和生物反应器放大

用于培养肉生产的生物反应器类型比较

pH值和温度控制的设计要求

用于培养肉生产的生物反应器需要具备精确的控制系统,以维持7.2–7.4的狭窄pH范围[1]。高级系统如非线性模型预测控制器(NMPC)和自适应控制器在调节进料速率的同时保持pH值和温度稳定方面特别有效[12]。自动反馈系统在消除手动调整引起的不一致性方面也起着关键作用。

对于稳定的pH值调节,CO₂/碳酸氢盐缓冲非常有效。CO₂在接近中性pH时作为自缓冲剂且不具腐蚀性,使其成为合适的选择[1][2][11]。为了处理细胞生长过程中产生的代谢热,生物反应器应配备换热器或服务流体流动系统[1][12]。

培养肉细胞,特别是肌细胞前体,由于其依赖锚定的特性,对流体动力学应力非常敏感。这些细胞比悬浮适应细胞更为脆弱[1]。为了保护它们,优选使用无气泡曝气方法,如气体渗透硅胶管,而不是传统的喷射技术,因为后者可能导致有害的剪切应力[1][11]。此外,集成高质量传感器 - 如用于 pH 和溶解氧 (pO₂) 的在线探头,以及用于监测二氧化碳张力 (pCO₂) 的废气传感器 - 可实现实时环境控制[13].

虽然这些控制策略在较小的系统中效果良好,但随着生物反应器尺寸的增加,保持相同的精确度变得越来越复杂。

大型生物反应器的扩展挑战

将生物反应器从实验室环境扩展到商业生产会带来一系列挑战。在较大的体积中,氢离子浓度、二氧化碳和溶解氧的梯度可能出现,导致环境条件不均匀[13][14]。这些不一致性对培养肉尤其成问题,因为均匀的细胞生长至关重要。例如,在大规模补料分批工艺中,溶解CO₂(dCO₂)水平可以达到75–225 mg/L,而溶解氧则保持在8.0 mg/L以下[11]。这种CO₂的积累会导致pH值下降至低至6.8 [13]。

“在工艺放大过程中,理解工艺参数的相互作用尤其有用,因为此时最有可能发生pH、溶解氧张力(pO₂)和二氧化碳张力(pCO₂)的不希望变化。” – Matthias Brunner 等人 [13]

保持37°C的恒定温度是另一个关键因素,需要持续去除代谢热 [1]。实现这种平衡需要足够的搅拌以确保均匀性,但过高的搅拌速度可能会损害对剪切敏感的细胞 [1]。为了解决商业规模上的这些问题,可能需要将pH和pCO₂控制分开。例如,使用HCl或NaOH进行pH调整,而不是仅依赖CO₂气体,可以在维持稳定pH水平的同时防止CO₂毒性[13]。

| 生物反应器类型 | 可实现的细胞密度(细胞/mL) | 1公斤生物质的工作体积 |

|---|---|---|

| 搅拌罐(STR) | 1.90 × 10⁵ – 2 × 10⁶ | 570 L |

| 填充床(PBB) | 2.93 × 10⁶ | 110 L |

| 中空纤维(HFB) | 10⁸ – 10⁹ | 1.4 L |

通过 Cellbase 采购设备

找到符合培养肉生产特定需求的生物反应器可能是一项艰巨的任务。

与一般实验室供应平台不同,

结论

在培养肉生产中,保持精确的pH值和温度控制至关重要。这些因素直接影响细胞的活力和生长一致性。即使是微小的偏差——仅0.3个pH单位超出最佳范围——也会显著阻碍细胞增殖[3]。同样,稳定的温度对于维持支持细胞生长的新陈代谢平衡至关重要。来自牛津大学的Johanna Michl强调了这种敏感性,并指出:

"生物过程对酸碱化学极为敏感"[2]

在商业规模上,这种精确性变得更加具有挑战性,因为在大体积中维持体内平衡会带来显著的工程难题。

从手动实验室方法到自动化生物过程的转变是使培养肉生产在财务上可持续和可复制的关键里程碑。自动化消除了与手动监测相关的不一致性。先进的生物反应器系统——从搅拌罐到中空纤维装置——提供了不同的细胞密度能力,同时也影响了设施的物理占地面积和介质效率。

然而,扩大规模带来了自身的一系列复杂问题。大型生物反应器,通常在10-12立方米范围内,特别容易出现pH不一致的情况。例如,在添加碱时,局部pH峰值可达到9.0,强调了需要强大的控制机制。来自红海研究中心的Shannon G. Klein强调保持稳定条件的重要性:

"在细胞培养中保持相关的生理条件至关重要,以确保已发表研究结果的可重复性和实验数据对临床应用的转化相关性"

为了解决这些挑战,专业设备和先进的监测系统是必不可少的。像

目前,全球六大洲有超过175家公司活跃于培育肉行业,投资超过24亿英镑[15],维持最佳的pH和温度条件对于商业成功至关重要。生物反应器设计、自动化和专业采购的创新正在使行业从研究实验室过渡到大规模生产设施。这些进步正在塑造培育肉的未来,帮助该行业克服最紧迫的挑战。

常见问题

为什么在培养肉生产过程中控制pH值和温度很重要?

在生产培养肉时,精确控制pH值和温度是绝对关键的,因为哺乳动物细胞对环境的微小变化非常敏感。大多数用于此过程的细胞系在大约37°C的最佳温度下生长。然而,即使是轻微的波动——例如温度超过38°C或过低——也会显著影响细胞的活力,减缓其生长或干扰代谢功能。同样,将pH值稳定在7.0到7.4的范围内同样重要。这个范围的变化,通常由CO₂或乳酸等代谢副产物引起,会损害细胞生长并影响组织质量。

在大规模生物反应器中,保持整个系统的pH值和温度均匀性变得更加关键。在生物反应器中保持一致的调控确保了可预测的细胞发育,并支持最终产品的生长、分化和质地。这也有助于在生产过程中减少昂贵的试错调整。对于培养肉行业的研究人员和制造商,像

自动化生物反应器如何相比手动系统增强细胞生长?

自动化生物反应器在管理关键参数方面带来了新的精确度,例如温度、pH值和溶解氧,确保细胞生长的理想条件。例如,这些系统通常将温度维持在37°C左右,pH值在7.0到7.4之间。配备先进传感器,它们持续监测这些变量并快速调整——无论是加热、冷却、调节气体流量,还是平衡酸碱水平。这种近乎即时的响应消除了手动干预中常见的延迟和不准确性。结果?一个稳定的环境,最大限度地减少细胞压力,提高代谢效率,并促进更高的生长率和细胞密度。

除此之外,现代生物反应器利用基于云的分析来跟踪性能、优化喂养时间表,并在不同的生产运行中微调工艺。在培养肉的背景下,这些创新意味着更高的细胞产量、加速的组织发育和更低的生产成本。对于该领域的人士,像

在扩大用于培育肉生产的生物反应器时,主要面临哪些挑战?

扩大用于生产培育肉的生物反应器绝非易事。随着这些反应器的规模扩大,保持对

另一个复杂层面来自于使用贴壁细胞系。这些细胞需要大的表面积或专门的微载体系统才能茁壮成长。随着系统的扩大,必须正确支持这些细胞,避免施加可能导致损伤的机械应力。此外,工业规模的生物反应器必须确保温度分布均匀,保持无菌,并遵循严格的食品安全标准,同时保持成本可控。

为了解决这些挑战,像