Die Produktion von kultiviertem Fleisch erfordert eine präzise Kontrolle von Schlüsselparametern wie pH-Wert, Temperatur und Sauerstoffgehalt. Selbst kleine Abweichungen können zu verringerten Erträgen, Kontamination oder verschwendeten Ressourcen führen. QA-Sensoren spielen eine entscheidende Rolle bei der Aufrechterhaltung dieser Bedingungen, verbessern die Prozesszuverlässigkeit und gewährleisten die Einhaltung von regulatorischen Standards.

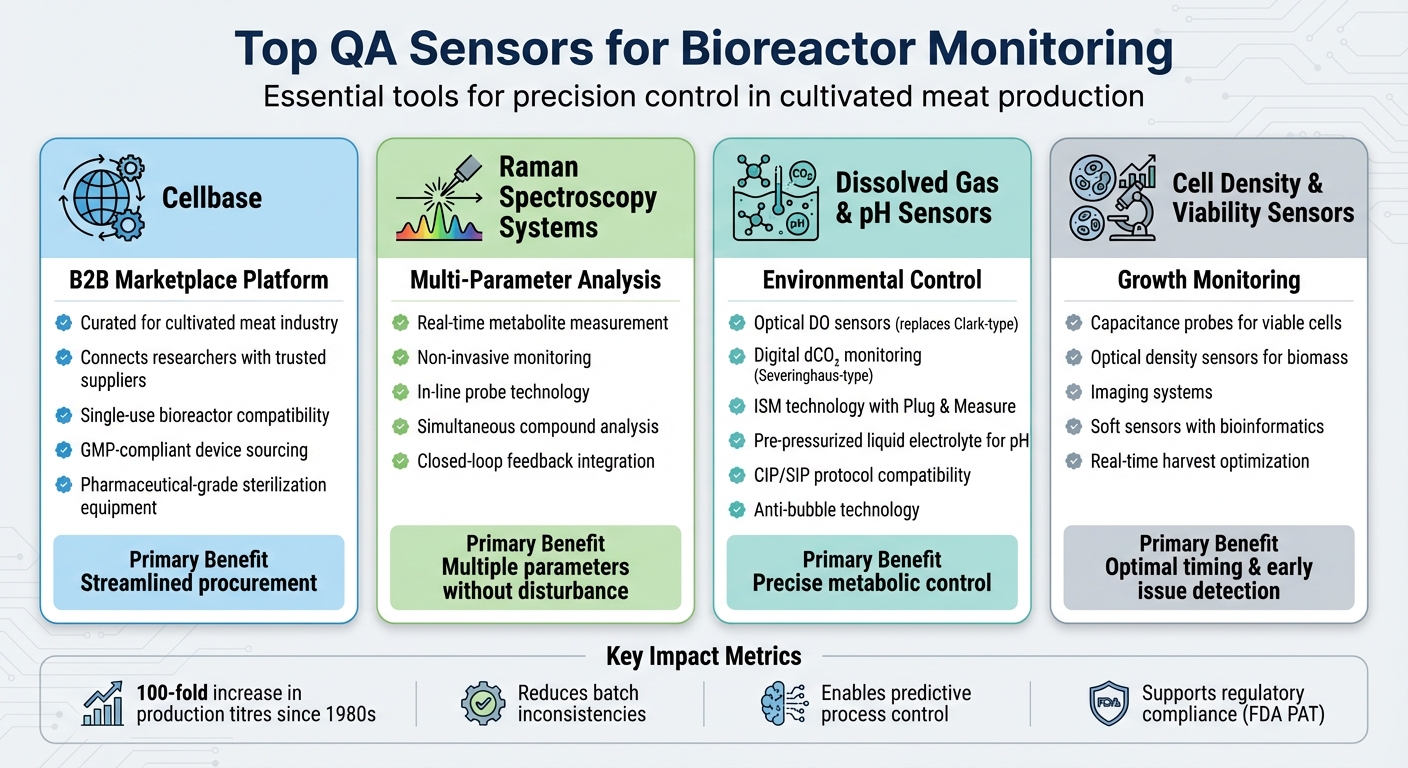

Hier ist ein kurzer Überblick über die wichtigsten QA-Sensoren zur Überwachung von Bioreaktoren:

-

Cellbase : Eine kuratierte B2B-Plattform für die Beschaffung von Überwachungswerkzeugen, die speziell für kultiviertes Fleisch entwickelt wurden. - Raman-Spektroskopie-Systeme: Echtzeit-, berührungslose Messung mehrerer Metaboliten gleichzeitig.

- Sensoren für gelöste Gase und pH-Wert: Fortschrittliche digitale Sensoren für die genaue Überwachung von Sauerstoff, CO₂ und pH-Wert.

- Zellendichte- und Lebensfähigkeitssensoren: Werkzeuge zur Überwachung von Wachstum und Erntezeitpunkt, einschließlich Kapazitätsmesssonden und optischer Dichtesensoren.

Diese Sensoren gewährleisten Konsistenz, reduzieren Risiken und unterstützen eine skalierbare Produktion. Von Einweg-Bioreaktoren bis hin zur digitalen Integration - die Wahl der richtigen Werkzeuge heute beeinflusst die Zukunft der Herstellung von kultiviertem Fleisch.

Vergleich der besten QA-Sensoren für die Bioreaktorüberwachung in der Produktion von kultiviertem Fleisch

Top QA-Sensoren für die Bioreaktorüberwachung

Cellbase

Die richtigen Sensoren für die Produktion von kultiviertem Fleisch zu finden, kann schwierig sein. Viele allgemeine Plattformen gehen einfach nicht auf die spezifischen Bedürfnisse dieses Bereichs ein. Hier kommt

Raman-Spektroskopie-Systeme

Die Raman-Spektroskopie ist eine herausragende Technologie für das Bioreaktor-Monitoring, die die Fähigkeit bietet, mehrere Qualitätsparameter gleichzeitig zu messen, ohne die Kultur zu stören. Mit In-Line-Sonden bieten diese Systeme Echtzeiteinblicke in wichtige Metaboliten und sind eine e

"Spektroskopische Sensoren... sind nichtinvasiv und bieten interessante Optionen für eine gleichzeitige Analyse verschiedener Verbindungen." – Philipp Biechele et al., Ingenieurwesen in den Lebenswissenschaften [3]

Diese Systeme integrieren sich nahtlos mit Prozesssteuerungssoftware und ermöglichen einen geschlossenen Regelkreis. Das bedeutet, dass Nährstoffzufuhr oder Umweltbedingungen automatisch an Änderungen der Stoffwechselaktivität angepasst werden können [2] [9].

Sensoren für gelöste Gase und pH-Wert

Eine präzise Kontrolle über gelösten Sauerstoff (DO), gelöstes Kohlendioxid (dCO₂) und pH-Wert ist entscheidend für die Aufrechterhaltung des Zellstoffwechsels und der Kulturgesundheit. Moderne optische DO-Sensoren haben weitgehend ältere Clark-Elektroden ersetzt und bieten bessere Stabilität und schnellere Reaktionszeiten, insbesondere in sauerstoffarmen Umgebungen [2] [7]. Viele verfügen jetzt über Anti-Blasen-Technologie, um Signalstörungen zu reduzieren [7].

Digitale gelöste CO₂-Sensoren, wie Severinghaus-Sonden, ermöglichen die Echtzeit-Überwachung dieses wichtigen Parameters vor Ort. Diese fortschrittlichen Sensoren verfügen oft über die Intelligent Sensor Management (ISM) Technologie, die Kalibrierungsdaten direkt im Sensor speichert. Dies ermöglicht die "Plug and Measure"-Funktionalität und bietet prädiktive Diagnosen zur Überwachung der Sensorleistung und -lebensdauer [4] [7].

"Intelligent Sensor Management, oder einfach ISM®, ist eine digitale Technologie für Inline-Prozessanalysesysteme, die die Sensorhandhabung vereinfacht, die Messintegrität verbessert und die Lebenszykluskosten der Sensoren reduziert." – Mettler Toledo [4]

Für die pH-Überwachung sind Sensoren mit vorgepressten Flüssigelektrolyt-Referenzsystemen besonders zuverlässig.Sie bieten eine bessere Reproduzierbarkeit über mehrere Sterilisationszyklen hinweg im Vergleich zu Gel-Elektrolyt-Sensoren, was sie ideal für pharmazeutische Produktionsumgebungen macht. Diese Sensoren sind darauf ausgelegt, strenge Clean-in-Place (CIP) und Steam-in-Place (SIP) Protokolle zu überstehen und gewährleisten eine konsistente, Echtzeit-Datenerfassung [10].

Zellendichte- und Lebensfähigkeitssensoren

Als Ergänzung der QA-Tools spielen Zellendichte- und Lebensfähigkeitssensoren eine entscheidende Rolle in der Produktion von kultiviertem Fleisch. Diese Sensoren ermöglichen eine Echtzeitüberwachung, die den Produzenten hilft, den Erntezeitpunkt zu optimieren und potenzielle Probleme frühzeitig zu erkennen. Kapazitive Sonden, die die dielektrischen Eigenschaften lebender Zellen mit intakten Membranen erkennen, bleiben die bevorzugte Technologie zur Messung der lebensfähigen Zelldichte. Gleichzeitig liefern optische Dichtesensoren und Bildgebungssysteme ergänzende Daten zur Gesamtbiomasse [2] [8].

Einige fortschrittliche Systeme kombinieren spektroskopische Daten mit bioinformatischen Werkzeugen, oft als "weiche Sensoren" bezeichnet, um die Zellviabilität ohne invasive Probenahme zu schätzen [8] [9]. Dennoch bleiben zuverlässige Online-Messungen der Viabilität eine Herausforderung, und nur wenige kommerzielle Lösungen haben eine weite Verbreitung erreicht [8].

Die Standardisierung von Sensormodellen sowohl in kleinen F&E-Einheiten als auch in größeren Produktionsgefäßen gewährleistet konsistente Daten während des Scale-ups [4] [7]. Zusammen liefern diese Werkzeuge die präzisen, Echtzeit-Einblicke, die für die Qualitätssicherung in der Produktion von kultiviertem Fleisch benötigt werden.

Sensorintegration und Datenmanagement

Sensorplatzierung und Kalibrierung

Eine korrekte Sensorplatzierung ist entscheidend für die Erfassung genauer Daten.Wenn Bioreaktoren an Größe zunehmen, neigt die Effizienz der Durchmischung dazu, abzunehmen. Dies kann dazu führen, dass Sensoren lokalisierte "Hot Spots" erkennen, anstatt Daten zu liefern, die die Gesamtbedingungen im Behälter widerspiegeln [2][6]. Um dies zu vermeiden, sollten Sensoren so positioniert werden, dass sie das Hauptmedium abtasten und von Bereichen mit schlechter Zirkulation entfernt platziert werden.

Ein weiterer wichtiger Aspekt ist Sterilisationskompatibilität. Sensoren müssen in der Lage sein, Autoklavieren oder Dampf-Sterilisationsprozesse (SIP) zu überstehen, ohne ihre Kalibrierung zu verlieren oder die Sterilität zu beeinträchtigen [4][6][12]. Einweg-Bioreaktoren bieten eine praktische Lösung, da Hersteller Sensoren direkt in den Beutel einschweißen oder spezielle Gehäuse und Anschlüsse verwenden können, die für die Aufrechterhaltung einer sterilen Umgebung ausgelegt sind [4].

"Ein Sensor muss während der Sterilisation extremen Bedingungen standhalten und kalibriert bleiben." – V. Vojinović et al., Sensors and Actuators B: Chemical [12]

Verschmutzung stellt eine weitere Herausforderung dar. Im Laufe der Zeit können sich Proteine und andere Biomaterialien auf Sensoroberflächen ansammeln, was zu einer Drift der Basislinie und einer Verringerung der Messgenauigkeit führt [12]. Um dem entgegenzuwirken, überwachen digitale Sensortechnologien jetzt den Zustand und die Lebensdauer der Sensoren, was eine rechtzeitige Wartung ermöglicht [4]. Da Bioprozesse wochenlang laufen können, stellt eine regelmäßige Validierung sicher, dass die Sensoren zuverlässig bleiben, ohne dass eine ständige manuelle Neukalibrierung erforderlich ist [6].

Sobald Sensoren korrekt platziert und kalibriert sind, liegt der Fokus darauf, kontinuierliche Daten effektiv zu erfassen und zu verwalten.

Datenerfassung und Echtzeitüberwachung

Nach der Behandlung von Sensorplatzierung und Kalibrierung ist der nächste Schritt die effiziente Datenerfassung zur Unterstützung der Prozesskontrolle. Automatisierte Systeme ermöglichen jetzt eine kontinuierliche Datenprotokollierung, die entscheidend für die Erfüllung gesetzlicher Anforderungen und die Verbesserung der Prozesseffizienz ist [1]. Diese Integration von Sensoren mit Echtzeitüberwachung stellt sicher, dass die Produktion von kultiviertem Fleisch strengen Qualitätsstandards entspricht. Durch die Verwendung fortschrittlicher Bioprozesssteuerungssoftware liefern digitale Sensoren sofortiges Feedback, wodurch geschlossene Regelkreise ermöglicht werden, die Nährstoffzufuhr oder Umweltbedingungen basierend auf Live-Daten automatisch anpassen.

Prädiktive Modellierung fügt eine weitere Ebene der Raffinesse hinzu. Die Kombination von historischen und Echtzeitdaten ermöglicht die Aufrechterhaltung optimaler Bedingungen und die frühzeitige Erkennung potenzieller Probleme, bevor sie ernst werden [1]. Dies steht im Einklang mit regulatorischen Initiativen wie der FDA's Process Analytical Technology (PAT), die darauf abzielt, Qualität in den Produktionsprozess zu integrieren, anstatt sich ausschließlich auf Endproduktprüfungen zu verlassen [3][11]. Werkzeuge wie neuronale Netzwerke verbessern diese Fähigkeit weiter, indem sie komplexe spektroskopische Daten interpretieren, die manuell zu analysieren zu herausfordernd wären [6].

sbb-itb-ffee270

Sensoren in Bioreaktoren

Fazit

Die Wahl der richtigen Sensoren ist ein Eckpfeiler, um eine konsistente und skalierbare Produktion von kultiviertem Fleisch sicherzustellen. Echtzeit-, kontinuierliche Messungen helfen, Prozesse zu stabilisieren, wodurch sie effizienter und zuverlässiger werden.Dies wirkt sich direkt auf die Produktion von durchgehend hochwertigen Produkten aus, was für das Wachstum und den kommerziellen Erfolg der Branche unerlässlich ist [3]. Ohne zuverlässige Sensortechnologie können Inkonsistenzen zwischen Chargen sowohl die Produktqualität als auch die Marktfähigkeit gefährden.

Seit den 1980er Jahren haben Bioprozessmethoden eine 100-fache Steigerung der Produktionstitel erreicht [2]. Hochpräzise Sensoren, die für Langlebigkeit ausgelegt sind, spielen eine Schlüsselrolle bei der Reduzierung analytischer Variabilität zwischen Chargen [4]. In der Zwischenzeit bieten automatisierte Überwachungssysteme umfassende Datenprotokollierung, die entscheidend für die Erfüllung regulatorischer Anforderungen ist [1].

Echtzeitüberwachung bietet mehr als nur Qualitätskontrolle - sie treibt die Betriebseffizienz voran.Durch die Bereitstellung von Live-Daten zur Stoffwechselaktivität und Zelldichte ermöglichen diese Systeme eine vorausschauende Prozesssteuerung, die die Produktivität steigert und Ressourcenverschwendung reduziert [5]. Technologien wie nicht-invasive Überwachung und sterilisationsbereite Sensoren minimieren auch Kontaminationsrisiken und schützen ganze Chargen davor, beeinträchtigt zu werden [5][4]. Für Unternehmen, die vom Forschungslabor zur Produktion im großen Maßstab übergehen, stellt die Aufrechterhaltung konsistenter analytischer Messungen in allen Phasen sicher, dass optimale Anpassungen für Wachstumsraten, Erträge und die Gesamtproduktivität vorgenommen werden [4].

Wie bereits hervorgehoben, spiegelt der Wandel der Branche hin zu Einweg-Bioreaktoren und digitalem Sensormanagement die sich ändernde Dynamik der Produktion von kultiviertem Fleisch wider.Der Übergang vom Labor zur großtechnischen Fertigung erfordert Weitsicht; die heute gewählten Sensoren werden die Skalierbarkeit und Zuverlässigkeit der zukünftigen Abläufe prägen. Qualität ist nicht nur ein Endziel - sie ist in jeden Schritt des Prozesses eingebettet [3]. Durch die Investition in fortschrittliche Sensortechnologien können Unternehmen jetzt die Grundlage für eine Zukunft der skalierbaren, hochwertigen Produktion von kultiviertem Fleisch schaffen.

FAQs

Was sind die Vorteile der Verwendung von Raman-Spektroskopie zur Überwachung von Bioreaktoren in der Produktion von kultiviertem Fleisch?

Die Raman-Spektroskopie bietet eine nicht-invasive, Inline-Lösung zur Überwachung von Bioreaktoren und liefert Echtzeiteinblicke in kritische Qualitätsmerkmale, ohne dass Probenahmen oder zusätzliche Reagenzien erforderlich sind. Durch die direkte Analyse der Kultur eliminiert dieser Ansatz Kontaminationsrisiken und gewährleistet die kontinuierliche Verfolgung wesentlicher Parameter wie Nährstoffe (e.g. Glukose), Metaboliten (e.g.Laktat) und Produktkonzentrationen - alles innerhalb eines einzigen Prozesses.

Diese Methode ist besonders nützlich in der Produktion von kultiviertem Fleisch, wo die präzise Kontrolle über Faktoren wie pH-Werte, gelöster Sauerstoff, Nährstoffversorgung und Abfallmanagement entscheidend für ein gleichmäßiges Gewebewachstum ist. Darüber hinaus stimmen Raman-Systeme mit dem Process Analytical Technology (PAT) Rahmenwerk der FDA überein, indem sie die Chargenvariabilität reduzieren, Echtzeit-Entscheidungen ermöglichen und die Automatisierung verbessern, um die Wahrscheinlichkeit menschlicher Fehler zu minimieren.

Für diejenigen, die auf Raman-basierte Überwachungsausrüstung suchen, bietet

Wie verbessern gelöste Gas- und pH-Sensoren die Produktion von kultiviertem Fleisch?

Sensoren für gelöste Gase, wie solche, die Sauerstoff (O₂) und Kohlendioxid (CO₂) überwachen, spielen eine Schlüsselrolle bei der Feinabstimmung von Belüftungs- und Spülprozessen. Diese Sensoren liefern Echtzeiteinblicke und helfen dabei, eine Bioreaktor-Umgebung zu schaffen, die einen effizienten Zellstoffwechsel unterstützt. Das Ergebnis? Verbesserte Produktivität und stabile Wachstumsbedingungen.

In gleicher Weise überwachen pH-Sensoren die Säuregrade im Bioreaktor. Die Aufrechterhaltung des richtigen pH-Bereichs ist entscheidend für ein gesundes Zellwachstum, und diese Sensoren sorgen für Stabilität während des gesamten Prozesses. Diese Präzision hilft, konsistente, hochwertige Chargen von kultiviertem Fleisch mit minimalen Abweichungen zu produzieren.

Warum ist es wichtig, Sensoren in großtechnischen Bioreaktoren korrekt zu positionieren?

Die genaue Platzierung von Sensoren in großtechnischen Bioreaktoren ist entscheidend für die Überwachung kritischer Parameter wie pH-Wert, Sauerstoff und CO₂. Diese Messwerte liefern Einblicke in die unterschiedlichen Bedingungen innerhalb des Bioreaktors und ermöglichen präzise Anpassungen, um eine stabile und konsistente Umgebung aufrechtzuerhalten.

Die richtige Platzierung sorgt nicht nur für eine gleichmäßige Produktqualität, sondern verbessert auch die Reproduzierbarkeit und maximiert den Ertrag. Mit Echtzeitdaten von diesen Sensoren wird die Kontrolle über den Kultivierungsprozess erheblich erleichtert, was sie unverzichtbar für die erfolgreiche Skalierung der Produktion von kultiviertem Fleisch macht.