प्रोसेस एनालिटिकल टेक्नोलॉजी (PAT) वास्तविक समय गुणवत्ता निगरानी को विनिर्माण प्रक्रियाओं में एकीकृत करता है, जिससे स्थिरता में सुधार होता है और अपशिष्ट कम होता है। यह विशेष रूप से संवर्धित मांस उत्पादन में उपयोगी है, जहां pH, ऑक्सीजन, और पोषक तत्वों जैसे कारकों का सटीक नियंत्रण महत्वपूर्ण होता है। PAT इन-लाइन सेंसर, केमियोमेट्रिक्स, और स्वचालित प्रणालियों को मिलाकर उत्पाद की गुणवत्ता सुनिश्चित करता है जबकि नियामक मानकों को पूरा करता है।

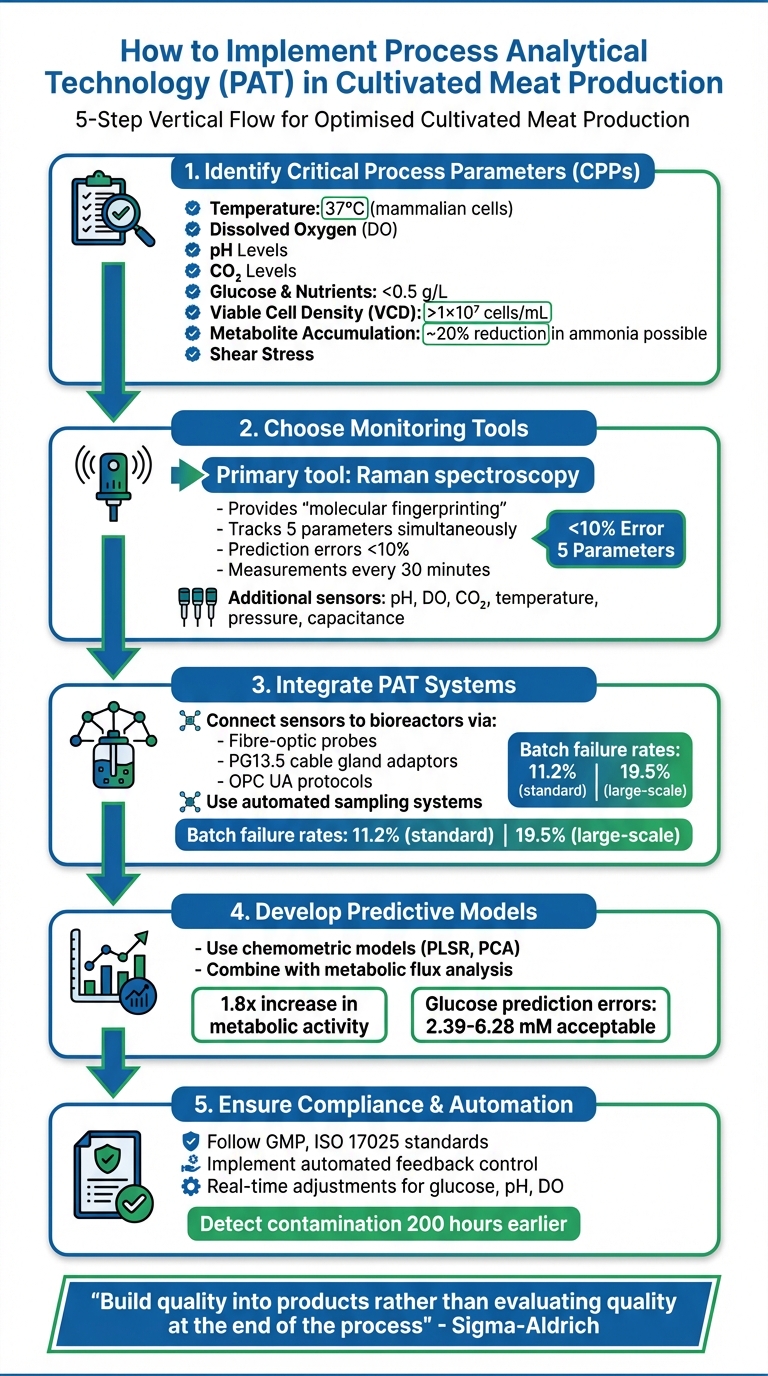

PAT को लागू करने के प्रमुख चरण:

- महत्वपूर्ण प्रक्रिया मापदंडों (CPPs) की पहचान करें: तापमान, घुलित ऑक्सीजन, pH, और ग्लूकोज जैसे कारकों पर ध्यान केंद्रित करें।

- निगरानी उपकरण चुनें: वास्तविक समय डेटा के लिए इन-लाइन सेंसर (e.g., रमन स्पेक्ट्रोस्कोपी) का उपयोग करें।

- PAT प्रणालियों को एकीकृत करें: स्वचालित फीडबैक नियंत्रण के लिए सेंसर को बायोरिएक्टर से जोड़ें।

- पूर्वानुमान मॉडल विकसित करें: प्रक्रियाओं को अनुकूलित करने के लिए डेटा विश्लेषण का उपयोग करें।

- अनुपालन सुनिश्चित करें: GMP, ISO 17025, और अन्य नियामक दिशानिर्देशों का पालन करें।

जैसे प्लेटफॉर्म

संवर्धित मांस उत्पादन में PAT को लागू करने की 5-चरणीय प्रक्रिया

बायोप्रोसेसिंग विशेषज्ञ पैनल चर्चा I - PAT कार्यान्वयन

महत्वपूर्ण प्रक्रिया मापदंडों (CPPs) की पहचान करना

संवर्धित मांस उत्पादन में सफलता सुनिश्चित करने के लिए, यह आवश्यक है कि महत्वपूर्ण प्रक्रिया मापदंडों (CPPs) की पहचान की जाए जो कोशिका की जीवंतता, बायोमास उपज, और उत्पाद की गुणवत्ता को प्रभावित करते हैं। इनका गलत प्रबंधन पूरे उत्पादन को खतरे में डाल सकता है।

निगरानी के लिए प्रमुख पैरामीटर

तापमान एक प्रमुख कारक है। स्तनधारी कोशिकाएं लगभग 37°C पर पनपती हैं, जबकि मछली और कीट कोशिकाओं को अपनी आदर्श चयापचय गतिविधि बनाए रखने के लिए बहुत ठंडे वातावरण की आवश्यकता होती है [2].

विलेय ऑक्सीजन (DO) एरोबिक चयापचय के लिए एक और महत्वपूर्ण तत्व है। जैसे-जैसे उत्पादन का पैमाना बढ़ता है, पर्याप्त ऑक्सीजन स्थानांतरण सुनिश्चित करना अधिक चुनौतीपूर्ण हो जाता है [2]। पर्याप्त ऑक्सीजन के बिना, कोशिकाएं अवायवीय चयापचय में बदल सकती हैं, जिससे लैक्टिक एसिड का निर्माण हो सकता है, जो वृद्धि में बाधा डाल सकता है।

pH स्तर संस्कृति की चयापचय स्थिति की एक खिड़की हैं। कोई भी उतार-चढ़ाव एंजाइम गतिविधि को बाधित कर सकता है, कोशिका के स्वास्थ्य को नुकसान पहुंचा सकता है, और उत्पाद की विशेषताओं को प्रभावित कर सकता है, जैसे कि बनावट और जल-धारण क्षमता [2][3]।

कार्बन डाइऑक्साइड (CO₂) के स्तरों का सावधानीपूर्वक प्रबंधन करना आवश्यक है, विशेष रूप से बड़े पैमाने पर संचालन में। पशु कोशिकाएं विशेष रूप से उच्च CO₂ स्तरों के प्रति संवेदनशील होती हैं, जिससे निरंतर निगरानी आवश्यक हो जाती है [2].

ग्लूकोज और पोषक तत्व कोशिकाओं के लिए मुख्य ऊर्जा स्रोत हैं। यदि ग्लूकोज स्तर बहुत कम हो जाते हैं, तो कोशिकाएं भूखी रह सकती हैं, जिससे मृत्यु या समय से पहले विभेदन हो सकता है [2]। ग्लूकोज सांद्रता को कम (e.g., 0.5 g/L से नीचे) रखने से अप्रभावी चयापचय को रोका जा सकता है और लैक्टेट संचय को कम किया जा सकता है [4].

जीवित कोशिका घनत्व (VCD) संस्कृति के विकास चरणों - लैग, लॉग, और स्थिर - को ट्रैक करने में मदद करता है, जिससे सबसे अच्छे फसल समय का निर्धारण किया जा सकता है [2]। संवर्धित मांस के लिए, उच्च कोशिका घनत्व अक्सर 1×10⁷ कोशिकाएं/mL से ऊपर मानी जाती हैं [2]।

मेटाबोलाइट संचय - जैसे अमोनिया और लैक्टिक एसिड - वृद्धि को बाधित कर सकते हैं और कोशिका की जीवन क्षमता को कम कर सकते हैं। इन विषैले उपोत्पादों की निगरानी और नियंत्रण करना महत्वपूर्ण है। उदाहरण के लिए, एक विधि ने विषैले अमोनिया स्तरों में 20% की कमी हासिल की [2].

शियर तनाव जो इम्पेलर्स या गैस बुलबुले द्वारा उत्पन्न होता है, एक अनूठी चुनौती प्रस्तुत करता है। सूक्ष्मजीव कोशिकाओं के विपरीत, पशु कोशिकाओं में एक सुरक्षात्मक कोशिका दीवार का अभाव होता है, जिससे वे क्षति के प्रति अधिक संवेदनशील हो जाती हैं। सहनीय तनाव स्तर प्रजातियों के आधार पर भिन्न होते हैं और प्रत्येक कोशिका रेखा के लिए उन्हें ठीक से समायोजित करना आवश्यक है [2].

ये पैरामीटर संवर्धित मांस उत्पादन को अनुकूलित करने के लिए आधार प्रदान करते हैं।

संवर्धित मांस के लिए विशिष्ट पैरामीटर

जबकि उपरोक्त कारक व्यापक रूप से लागू होते हैं, संवर्धित मांस उत्पादन अद्वितीय चुनौतियों को प्रस्तुत करता है जिन पर विशेष ध्यान देने की आवश्यकता होती है।

CO₂ संवेदनशीलता विशेष रूप से महत्वपूर्ण है।खाद्य उत्पादन में उपयोग की जाने वाली पशु कोशिकाएं सूक्ष्मजीव कोशिकाओं की तुलना में CO₂ अवरोधन के प्रति अधिक संवेदनशील होती हैं, जिससे यह प्रबंधन के लिए एक महत्वपूर्ण पैरामीटर बन जाता है [2].

उत्पादन का विस्तार नई प्राथमिकताएं लाता है। बायोफार्मा में, बायोरिएक्टर आमतौर पर उच्च-मूल्य वाले उत्पादों के लिए 20,000 L पर अधिकतम होते हैं। हालांकि, संवर्धित मांस को आर्थिक रूप से व्यवहार्य बने रहने के लिए काफी बड़े वॉल्यूम की आवश्यकता होगी। परिप्रेक्ष्य में रखने के लिए, अब तक का सबसे बड़ा सूक्ष्मजीव बायोरिएक्टर 1,500,000 L रखता है - एक पैमाना जिसे संवर्धित मांस उत्पादन को एक दिन प्राप्त करने की आवश्यकता हो सकती है [2].

थर्मल प्रबंधन प्रजातियों के अनुसार भिन्न होता है। गैर-स्तनधारी कोशिकाओं को पूरी तरह से अलग हीटिंग और कूलिंग सिस्टम की आवश्यकता होती है, जिससे तापमान नियंत्रण अत्यधिक प्रजाति-विशिष्ट हो जाता है [2]। इस परिवर्तनशीलता की मांग लचीली प्रक्रिया विश्लेषणात्मक प्रौद्योगिकी (PAT) प्रणालियों की होती है।

अंततः, इन मापदंडों के लिए सही निगरानी उपकरण का स्रोत बनाना मुश्किल हो सकता है।

इन CPPs में महारत हासिल करना PAT उपकरणों के माध्यम से वास्तविक समय नियंत्रण प्रणाली को लागू करने से पहले एक आवश्यक कदम है।

PAT उपकरणों का चयन और एकीकरण

एक बार जब आप महत्वपूर्ण प्रक्रिया मापदंडों की पहचान कर लेते हैं, तो अगला कदम उन सेंसरों का चयन करना है जो आपकी आवश्यकताओं के अनुरूप हों - विशेष रूप से जहां माप लिया जाता है और वे कितनी जल्दी प्रतिक्रिया करते हैं। इन-लाइन मॉनिटरिंग यहां प्रमुख है। चूंकि सेंसर प्रक्रिया धारा के भीतर रहते हैं, वे सबसे तेज़ और सबसे गतिशील वास्तविक समय अंतर्दृष्टि प्रदान करते हैं, जो कि एट-लाइन या ऑफ-लाइन विधियों की तुलना में अधिक है [6]। pH या घुले हुए ऑक्सीजन जैसे मापदंडों के लिए, जो त्वरित प्रतिक्रिया की मांग करते हैं, इन-लाइन सेंसर नमूना लेने के कारण होने वाली देरी को समाप्त कर देते हैं।

सेंसर और प्रौद्योगिकियों का चयन

इस क्षेत्र में एक प्रमुख उपकरण है रमन स्पेक्ट्रोस्कोपी, जो संवर्धित मांस उत्पादन के लिए एक पसंदीदा विकल्प है। इसका "आणविक फिंगरप्रिंटिंग" प्रदान करने की क्षमता इसे ग्लूकोज और लैक्टेट जैसे जैविक अणुओं की पहचान के लिए विशेष रूप से प्रभावी बनाती है, जबकि यह पानी से अप्रभावित रहता है [6][7]। जनवरी 2026 में मर्क/सिग्मा-ऑल्ड्रिच द्वारा किए गए एक अध्ययन ने प्रोसेलिक्स™ रमन एनालाइजर और बायो4सी® पीएटी रमन सॉफ्टवेयर की प्रभावशीलता को उजागर किया। इस प्रणाली ने 3L पानी-जैकेटेड बायोरिएक्टर में एक CHO सेल संस्कृति की निगरानी की, हर 30 मिनट में माप लिया। विशेष रूप से, इसने पांच मापदंडों को एक साथ ट्रैक किया और दिन छह पर एक सेल डाइल्यूशन घटना के दौरान कुल और जीवित सेल घनत्व के बीच सटीक अंतर किया, जिसमें 10% से कम की त्रुटि का मार्जिन था [11]।

"रमन अपस्ट्रीम बायोप्रोसेस की निगरानी और नियंत्रण के लिए पहली पसंद बन गया है क्योंकि यह उन्नत प्रक्रिया नियंत्रण को सुविधाजनक बनाता है और सुसंगत प्रक्रिया गुणवत्ता को सक्षम करता है।" - करेन ए एस्मोंडे-व्हाइट, एंड्रेस+हाउजर [8]

रमन स्पेक्ट्रोस्कोपी केवल सटीक नहीं है; यह प्रमुख मेटाबोलाइट स्तरों की भविष्यवाणी करता है जिसमें त्रुटियाँ 10% से कम होती हैं [7][11]। लेकिन केवल रमन पर्याप्त नहीं है। आपको मानक बायोरिएक्टर सेंसर की भी आवश्यकता होगी जैसे कि pH, घुलित ऑक्सीजन, CO₂, तापमान, दबाव, और कैपेसिटेंस [10][6]। संचालन को सुव्यवस्थित करने और संदूषण के जोखिम को कम करने के लिए - विशेष रूप से क्योंकि संवर्धित मांस उत्पादन में बैच विफलता दर लगभग 11.2% होती है, जो बड़े पैमाने पर सेटअप में 19.5% तक बढ़ जाती है - स्वचालित सैंपलिंग सिस्टम अनिवार्य हैं [5]।

सेंसर का चयन करते समय, सुनिश्चित करें कि वे मल्टीवेरिएट डेटा विश्लेषण (MVDA) और प्रयोगों की डिज़ाइन (DOE) सॉफ़्टवेयर [1] के साथ संगत हैं। यह संगतता सुनिश्चित करती है कि उपकरण छोटे R&D बायोरिएक्टर से पूर्ण पैमाने पर वाणिज्यिक उत्पादन तक स्केल कर सकते हैं [1].

बायोरिएक्टर सिस्टम में PAT उपकरणों का एकीकरण

आधुनिक बायोरिएक्टर सिस्टम PAT उपकरणों के एकीकरण को सरल बनाते हैं। गैर-विनाशकारी, इन-लाइन माप फाइबर-ऑप्टिक प्रोब का उपयोग करके संभव होते हैं, जो मानक PG13.5 केबल ग्रंथि एडेप्टर के माध्यम से माउंट किए जाते हैं। ये प्रोब OPC UA प्रोटोकॉल [8][9][11][1] के माध्यम से बायोरिएक्टर सिस्टम से सहजता से जुड़ते हैं।

डेटा पक्ष पर, Bio4C® PAT Raman Software या BioPAT® MFCS जैसे प्लेटफॉर्म सेंसर डेटा को वास्तविक समय नियंत्रण के लिए क्रियाशील अंतर्दृष्टियों में परिवर्तित करते हैं [10][11]। ये सिस्टम प्रिंसिपल कंपोनेंट एनालिसिस (PCA) और पार्शियल लीस्ट स्क्वेर्स (PLS) जैसे उन्नत उपकरणों का उपयोग करते हैं ताकि जटिल स्पेक्ट्रल डेटा को अर्थपूर्ण प्रक्रिया मापदंडों में परिवर्तित किया जा सके [9].

"रमन प्रौद्योगिकी का अनुप्रयोग... बायोफार्मास्युटिकल निर्माण में व्यापक प्रक्रिया समझ और नियंत्रण को सशक्त बनाता है, जिससे उपयोगकर्ता आत्मविश्वास के साथ सही निर्णय ले सकते हैं।" - Merck/Sigma-Aldrich [11]

रमन मॉडल बनाते समय, एनालाइट स्पाइकिंग जैसी तकनीकें - जहां एनालाइट्स की ज्ञात सांद्रता जोड़ी जाती है - यौगिकों के बीच सहसंबंधों को तोड़ने में मदद करती हैं, यह सुनिश्चित करते हुए कि मॉडल अप्रत्यक्ष रुझानों पर निर्भर नहीं करता है [1]। DOE का उपयोग करके प्रक्रिया की स्थितियों की एक विस्तृत श्रृंखला को शामिल करना सुनिश्चित करता है कि मॉडल वाणिज्यिक पैमाने के भिन्नताओं को संभालने के लिए पर्याप्त मजबूत हैं [1].

एकीकरण चुनौतियों को संबोधित करने के बाद, अगला कार्य सही PAT उपकरण का स्रोत बनाना है।

संवर्धित मांस के लिए PAT उपकरण का स्रोत बनाना

संवर्धित मांस उत्पादन में वास्तविक समय की निगरानी के लिए सही उपकरण ढूंढना मुश्किल हो सकता है। सौभाग्य से,

यह देखते हुए कि विकास मीडिया अक्सर उत्पादन लागत का 50% से अधिक होता है [5], पोषक तत्व उपयोग को अनुकूलित करने के लिए प्रभावी निगरानी उपकरण का स्रोत बनाना न केवल व्यावहारिक है बल्कि आर्थिक रूप से समझदारी भी है।

sbb-itb-ffee270

प्रक्रिया अनुकूलन के लिए भविष्यवाणी मॉडल बनाना

एक बार जब आप PAT उपकरण तैनात कर लेते हैं, तो अगला कदम उन चर का अनुमान लगाने के लिए भविष्यवाणी मॉडल का उपयोग करना है जिन्हें सीधे मापना कठिन होता है, जैसे कि सेल की जीवन क्षमता और मेटाबोलाइट स्तर [12]। स्पेक्ट्रल डेटा का विश्लेषण करके, आप तेज और स्मार्ट प्रक्रिया नियंत्रण प्राप्त कर सकते हैं। चुनौती इस डेटा को विश्वसनीय भविष्यवाणी मॉडल में बदलने में है।

केमोट्रिक मॉडल विकसित करना

पार्शियल लीस्ट स्क्वेयर रिग्रेशन (PLSR) एक अच्छी शुरुआत है जो अक्सर खेती किए गए मांस उत्पादन में मिलने वाले ओवरलैपिंग और शोर वाले संकेतों से निपटने के लिए [7][13]। रमन स्पेक्ट्रा को परिष्कृत करने के लिए, जिसमें प्रति माप 1,000–3,000 चर शामिल हो सकते हैं [7], डेटा को डेरिवेटिव गणनाओं का उपयोग करके पूर्व-प्रक्रिया करें।यह शोर को कम करने में मदद करता है जबकि महत्वपूर्ण चोटियों को संरक्षित करता है। हालांकि, डेटा को अधिक चिकना करने से सावधान रहें, क्योंकि इससे वे संकेत मिट सकते हैं जिन पर आपका मॉडल निर्भर करता है।

चर चयन भी उतना ही महत्वपूर्ण है। प्रिंसिपल कंपोनेंट एनालिसिस (PCA) यह पहचानने में मदद कर सकता है कि कौन से स्पेक्ट्रल क्षेत्र आपके लक्ष्य पैरामीटर से सबसे अधिक जुड़े हुए हैं। उदाहरण के लिए, 2018 के एक अध्ययन में पता चला कि आठवां प्रिंसिपल कंपोनेंट (PC8) ग्लूकोज सांद्रता के साथ अत्यधिक सहसंबद्ध था। शोधकर्ताओं ने अपने PLSR मॉडल को परिष्कृत करने के लिए इस अंतर्दृष्टि का उपयोग किया[7]। यह केंद्रित दृष्टिकोण ओवरफिटिंग के जोखिम को कम करता है और सुनिश्चित करता है कि मॉडल सार्थक डेटा पर ध्यान केंद्रित करे।

संवर्धित मांस उत्पादन के लिए, डेटा-चालित मॉडलों को यांत्रिक मॉडलों के साथ मिलाना, जैसे कि फ्लक्स बैलेंस एनालिसिस (FBA), विशेष रूप से प्रभावी हो सकता है। 2023 में, ऑक्सफोर्ड बायोमेडिका ने HEK293T सेल संस्कृतियों की निगरानी के लिए एक रिफ्रेक्टोमेट्री-आधारित PAT प्रणाली (the Ranger system) का उपयोग किया।वास्तविक समय डेटा को मेटाबोलिक फ्लक्स विश्लेषण के साथ एकीकृत करके, उन्होंने यह पता लगाया कि pH ने कैसे सीधे इंट्रासेल्युलर ऑक्सीजन स्तर और मेटाबोलिक गतिविधि को प्रभावित किया। इस हाइब्रिड रणनीति ने एक pH ऑपरेटिंग योजना के विकास को प्रेरित किया जिसने अनऑप्टिमाइज्ड प्रक्रियाओं की तुलना में मेटाबोलिक गतिविधि को 1.8 गुना बढ़ा दिया [12][14].

एक बार आपका मॉडल बन जाने के बाद, अगला कदम यह सुनिश्चित करना है कि यह वास्तविक दुनिया के ऑपरेटिंग परिस्थितियों में सटीक और विश्वसनीय रूप से प्रदर्शन करे।

उत्पादन उपयोग के लिए मॉडलों का सत्यापन

किसी मॉडल की वास्तविक परीक्षा उसके सत्यापन में होती है। इसे एक स्वतंत्र डेटासेट के खिलाफ मूल्यांकन करके शुरू करें - डेटा जो प्रशिक्षण चरण का हिस्सा नहीं था। इसकी सटीकता को मापने के लिए रूट मीन स्क्वायर एरर ऑफ प्रेडिक्शन (RMSEP) जैसे मेट्रिक्स का उपयोग करें। कल्टीवेटेड मीट प्रक्रियाओं में ग्लूकोज मॉनिटरिंग के लिए, भविष्यवाणी त्रुटियाँ 2.39 mM से 6.28 mM आमतौर पर वास्तविक समय स्वचालित नियंत्रण के लिए स्वीकार्य होते हैं [7].

स्केलेबिलिटी एक और प्रमुख कारक है। आपका मॉडल छोटे R&D बायोरिएक्टर या बड़े वाणिज्यिक सिस्टम में लागू होने पर लगातार परिणाम देने की आवश्यकता है। 2018 के एक अध्ययन ने दिखाया कि एक PLSR मॉडल ने 10 L से 100 L सिस्टम में स्केल अप होने पर अपनी भविष्यवाणी की सटीकता बनाए रखी [7].

अंत में, "पैरामीटर प्रोबिंग" का उपयोग करके गतिशील परिस्थितियों में मॉडल का परीक्षण करें। इसमें pH या घुलित ऑक्सीजन जैसे वेरिएबल्स को समायोजित करना शामिल है ताकि यह जांचा जा सके कि मॉडल परिवर्तनों को सटीक रूप से ट्रैक करता है या नहीं [14]. ऑक्सफोर्ड बायोमेडिका ने एक स्वायत्त pH नियंत्रण प्रणाली को मान्य करने के लिए इस विधि का उपयोग किया [12]. इसके बाद, यह पुष्टि करने के लिए बंद-लूप परीक्षण करें कि PAT प्रणाली वांछित सीमा के भीतर पैरामीटर बनाए रख सकती है [14].

रियल-टाइम प्रक्रिया नियंत्रण को लागू करना

रियल-टाइम प्रक्रिया नियंत्रण भविष्यवाणी मॉडल को एक कदम आगे ले जाता है, जो निरंतर डेटा का उपयोग करके इष्टतम प्रदर्शन बनाए रखता है। लाइव सेंसर डेटा को स्वचालित समायोजन में परिवर्तित करके, ये सिस्टम सुनिश्चित करते हैं कि पोषक तत्व स्तर, पीएच, और घुलित ऑक्सीजन जैसी प्रमुख स्थितियाँ लगातार नियंत्रित रहें - बिना मैनुअल हस्तक्षेप की आवश्यकता के। यह न केवल श्रम लागत और मानव त्रुटि को कम करता है बल्कि एक अधिक सुसंगत उत्पाद गुणवत्ता की गारंटी भी देता है। संवर्धित मांस उत्पादन के लिए, ऐसी स्वचालन वास्तविक-समय प्रक्रिया अनुकूलन प्राप्त करने में एक गेम-चेंजर है।

इसे काम करने के लिए, यह महत्वपूर्ण है कि महत्वपूर्ण प्रक्रिया मापदंडों (CPPs) को सीधे मापा जाए और उन संकेतों को आपके नियंत्रण प्रणाली में फीड किया जाए।डैन कोपेक, सार्टोरियस स्टेडिम बायोटेक में एक PAT विशेषज्ञ, इस दृष्टिकोण के महत्व को उजागर करते हैं:

एक महत्वपूर्ण प्रक्रिया पैरामीटर (CPP) को नियंत्रित करने का सबसे अच्छा तरीका है कि उस विशिष्ट पैरामीटर को मापा जाए, लाइव सिग्नल को आपके नियंत्रण प्रणाली में एकीकृत किया जाए, और एक स्मार्ट फीडबैक एल्गोरिदम को एक स्वचालित नियंत्रण लूप के लिए लागू किया जाए।[4]

ये फीडबैक लूप वास्तविक समय के सेंसर रीडिंग्स की तुलना पूर्वनिर्धारित सेटपॉइंट्स के साथ करते हैं। PID एल्गोरिदम का उपयोग करके, वे स्वचालित रूप से पोषक तत्वों की फीडिंग, pH, और घुले हुए ऑक्सीजन जैसे महत्वपूर्ण पैरामीटर को समायोजित करते हैं ताकि सब कुछ सुचारू रूप से चलता रहे।

उदाहरण के लिए, संवर्धित मांस उत्पादन में, इन सिचुएट सेंसर लगभग तात्कालिक माप प्रदान करते हैं। उदाहरण के लिए, कैपेसिटेंस सेंसर रेडियोफ्रीक्वेंसी फील्ड के भीतर कोशिकाओं को माइक्रोकैपेसिटर के रूप में मानकर जीवित कोशिका मात्रा को ट्रैक कर सकते हैं।इस डेटा का उपयोग तब निरंतर परफ्यूजन प्रक्रियाओं में स्वचालित सेल ब्लीड नियंत्रण को ट्रिगर करने के लिए किया जा सकता है, जिससे स्थिर सेल घनत्व बनाए रखने में मदद मिलती है।[4]

फीडबैक नियंत्रण प्रणाली स्थापित करना

संवर्धित मांस उत्पादन में, ग्लूकोज, पीएच, और घुलित ऑक्सीजन जैसे पैरामीटर सीधे सेल वृद्धि और चयापचय दक्षता को प्रभावित करते हैं। ग्लूकोज स्तर को कम (लगभग 0.1–0.5 g/L) रखना विशेष रूप से लैक्टेट निर्माण को रोकने के लिए महत्वपूर्ण है।[4] इसे संबोधित करने के लिए, Sartorius Stedim Biotech ने BioPAT Trace प्रणाली विकसित की। यह तकनीक एंजाइमेटिक बायोसेंसर और 10 kDa झिल्ली के साथ एक डायलिसिस जांच का उपयोग करती है ताकि ग्लूकोज माप प्रति मिनट एक बार तक प्रदान किया जा सके - बिना मात्रा खोए। यह परफ्यूजन बायोरिएक्टर में उच्च सेल घनत्व सुनिश्चित करता है।[4]

पीएच नियंत्रण को स्वचालित करना भी महत्वपूर्ण सुधार ला सकता है।एक अध्ययन में, ऑक्सफोर्ड बायोमेडिका और WattBE इनोवेशन्स के शोधकर्ताओं ने HEK293T सेल कल्चर की निगरानी के लिए रेंजर रिफ्रेक्टिव इंडेक्स (RI) PAT प्रणाली का उपयोग किया। 'मेटाबोलिक रेट इंडेक्स' (MRI) विकसित करके और pH सेटपॉइंट्स को समायोजित करके, उन्होंने मेटाबोलिक गतिविधि में 1.8 गुना वृद्धि हासिल की। इस तकनीक को अक्सर "पैरामीटर प्रोबिंग" कहा जाता है, जिसमें सिस्टम प्रतिक्रियाओं का अवलोकन करने और परिचालन स्थितियों को परिष्कृत करने के लिए वेरिएबल्स को समायोजित किया जाता है।[12]

विश्वसनीयता को और बढ़ाने के लिए, वर्चुअल सेंसर हार्डवेयर सेंसर के बैकअप के रूप में कार्य कर सकते हैं। उदाहरण के लिए, कैपेसिटेंस रीडिंग पर आधारित एक वर्चुअल सेंसर रमन प्रोब से ग्लूकोज डेटा की क्रॉस-जांच कर सकता है। यह पुनरावृत्ति सेंसर के बहाव या विफलता का पता लगाने में मदद करती है, इससे पहले कि यह प्रक्रिया को बाधित करे - उच्च प्रक्रिया परिवर्तनशीलता से निपटने के समय एक विशेष रूप से उपयोगी सुरक्षा उपाय।

संवर्धित मांस में वास्तविक समय स्वचालन के उदाहरण

वास्तविक समय नियंत्रण रणनीतियों ने विभिन्न अनुप्रयोगों में पहले ही प्रभावशाली परिणाम दिए हैं। उदाहरण के लिए, सार्टोरियस स्टेडिम बायोटेक ने जीएसके मेडिसिन रिसर्च सेंटर के साथ मिलकर सीएचओ सेल कल्चर में स्वचालित बंद-लूप फीडिंग के लिए बायोपैट प्लेटफॉर्म का उपयोग किया। इससे मैनुअल सैंपलिंग समाप्त हो गई और पोषक तत्वों की निरंतर आपूर्ति सुनिश्चित हुई।[4]

एक अन्य उदाहरण में, ऑक्सफोर्ड बायोमेडिका ने रेंजर आरआई सिस्टम को मेटाबोलिक फ्लक्स विश्लेषण के साथ एकीकृत किया ताकि एक स्वायत्त पीएच नियंत्रण रणनीति बनाई जा सके। इस प्रणाली ने कोशिकाओं की चयापचय स्थिति के अनुसार अनुकूलन किया और पारंपरिक तरीकों की तुलना में 200 घंटे पहले तक सूक्ष्मजीव संदूषण का पता लगाया, जो महंगे बैच विफलताओं को रोकने के लिए वास्तविक समय निगरानी की क्षमता को दर्शाता है।[12]

Platforms like

As Kopec aptly sums up:

स्वचालन और वास्तविक समय की निगरानी प्रक्रियाओं में गुणवत्ता और उपज लाभ के साथ-साथ श्रम लागत, जोखिम, और अपशिष्ट में कमी लाने में सुधार करना चाहिए।[4]

शुरू करने के लिए, सबसे महत्वपूर्ण मापदंडों पर ध्यान केंद्रित करें - आमतौर पर ग्लूकोज, पीएच, और घुलित ऑक्सीजन - और जैसे-जैसे आप अपनी प्रक्रिया की गहरी समझ प्राप्त करते हैं, स्वचालन को धीरे-धीरे बढ़ाएं। यह चरण-दर-चरण दृष्टिकोण वास्तविक समय नियंत्रण के माध्यम से संवर्धित मांस उत्पादन को अनुकूलित करने के लिए आवश्यक है।

निष्कर्ष: PAT कार्यान्वयन के लिए कदम

संवर्धित मांस उत्पादन में प्रक्रिया विश्लेषणात्मक प्रौद्योगिकी (PAT) लाने के लिए एक स्पष्ट और विधिपूर्वक दृष्टिकोण की आवश्यकता होती है।अपने महत्वपूर्ण प्रक्रिया पैरामीटर (CPPs) की पहचान करके शुरू करें - इनमें ग्लूकोज स्तर, pH, और घुलित ऑक्सीजन शामिल हो सकते हैं, जो सभी उत्पाद की गुणवत्ता पर सीधा प्रभाव डालते हैं। एक बार इन्हें परिभाषित करने के बाद, रमन स्पेक्ट्रोस्कोपी या कैपेसिटेंस सेंसर जैसे PAT उपकरणों का चयन करें ताकि वास्तविक समय की निगरानी सक्षम हो सके।

अगला कदम इन सेंसरों को अपने बायोरिएक्टर सिस्टम में एकीकृत करना और एकत्रित डेटा को समझने के लिए भविष्यवाणी मॉडल बनाना है। जब भी संभव हो, इन-लाइन मॉनिटरिंग को प्राथमिकता दें, क्योंकि यह प्रक्रिया के दौरान देरी को समाप्त करता है और संदूषण के जोखिम को कम करता है।

स्वचालित फीडबैक सिस्टम यहां एक महत्वपूर्ण भूमिका निभाते हैं, कच्चे डेटा को तात्कालिक, क्रियाशील समायोजन में परिवर्तित करते हैं। जैसा कि Sigma-Aldrich उपयुक्त रूप से कहता है:

PAT का एक प्रमुख उद्देश्य उत्पादों में गुणवत्ता का निर्माण करना है बजाय इसके कि प्रक्रिया के अंत में गुणवत्ता का मूल्यांकन किया जाए।[6]

यह सक्रिय दृष्टिकोण न केवल श्रम लागत को कम करता है बल्कि अपशिष्ट को कम करते हुए उत्पाद की गुणवत्ता को भी सुनिश्चित करता है।

एक बार स्वचालित प्रतिक्रिया प्रणाली चालू हो जाने के बाद, अगला ध्यान सही पीएटी उपकरण की सोर्सिंग पर होना चाहिए। विश्वसनीय उपकरण सफलता के लिए महत्वपूर्ण हैं, और

जैसे-जैसे आपकी प्रक्रिया की समझ गहरी होती जाती है, स्वचालन को धीरे-धीरे बढ़ाएं ताकि नियामक मानकों को पूरा करते हुए स्केलेबल और सुसंगत उत्पादन प्राप्त किया जा सके।इन चरणों का पालन करके, PAT कार्यान्वयन एक अधिक कुशल और विश्वसनीय संवर्धित मांस उत्पादन प्रक्रिया की रीढ़ बन सकता है।

अक्सर पूछे जाने वाले प्रश्न

संवर्धित मांस उत्पादन में प्रक्रिया विश्लेषणात्मक प्रौद्योगिकी (PAT) के उपयोग के क्या लाभ हैं?

संवर्धित मांस उत्पादन में प्रक्रिया विश्लेषणात्मक प्रौद्योगिकी (PAT) प्रक्रिया नियंत्रण और उत्पाद स्थिरता दोनों में सुधार करने में महत्वपूर्ण भूमिका निभाती है। तापमान, pH स्तर, और घुलित ऑक्सीजन जैसे महत्वपूर्ण कारकों की वास्तविक समय निगरानी के साथ, PAT कोशिकाओं के लिए इष्टतम वृद्धि की स्थिति सुनिश्चित करता है जबकि अप्रत्याशित प्रक्रिया समस्याओं की संभावनाओं को कम करता है। परिणाम? उच्च उत्पादन, स्थिर गुणवत्ता, और कम उत्पादन लागत।

PAT का एक और लाभ यह है कि यह गुणवत्ता-द्वारा-डिज़ाइन (QbD) ढांचे का समर्थन कैसे करता है।विशिष्ट गुणवत्ता विशेषताओं के लिए विश्लेषणात्मक डेटा को सीधे जोड़कर, यह पारंपरिक अंतिम-बिंदु परीक्षण विधियों पर निर्भरता को कम करता है। यह दृष्टिकोण न केवल सत्यापन प्रक्रियाओं को तेज करता है बल्कि डेटा-चालित निर्णय को सक्षम बनाता है जो पुनरुत्पादन क्षमता में सुधार करता है और भविष्यवाणी नियंत्रण रणनीतियों की अनुमति देता है।

संवर्धित मांस क्षेत्र में कंपनियों के लिए,

संवर्धित मांस उत्पादन के लिए PAT सिस्टम में रमन स्पेक्ट्रोस्कोपी वास्तविक समय की निगरानी को कैसे सुधारता है?

रमन स्पेक्ट्रोस्कोपी PAT (प्रक्रिया विश्लेषणात्मक प्रौद्योगिकी) प्रणालियों के भीतर वास्तविक समय की निगरानी में एक महत्वपूर्ण भूमिका निभाता है, जो प्रमुख प्रक्रिया मापदंडों के त्वरित, गैर-आक्रामक, इनलाइन माप प्रदान करता है।यह तंग प्रक्रिया नियंत्रण बनाए रखने में मदद करता है और पूरे उत्पाद की गुणवत्ता को सुनिश्चित करता है।

इसके प्रमुख विशेषताओं में से एक है एक साथ कई अणुओं का पता लगाने की क्षमता। उदाहरण के लिए, यह ग्लूकोज, लैक्टेट, और अमोनियम स्तर की निगरानी कर सकता है, साथ ही सेल की जीवन क्षमता और उत्पाद की विशेषताओं का आकलन कर सकता है - यह सब एक ही माप में। आधुनिक रमन प्रोब्स को सीधे बायोरिएक्टर स्ट्रीम्स में स्थापित करने के लिए डिज़ाइन किया गया है, जिससे नमूने निकालने की आवश्यकता के बिना निरंतर डेटा संग्रहण की अनुमति मिलती है।

एक और लाभ है इसका समर्थन स्वचालित फीडबैक नियंत्रण। वास्तविक समय डेटा प्रदान करके, रमन स्पेक्ट्रोस्कोपी पोषक तत्व फीड्स में सटीक समायोजन सक्षम करता है, यह सुनिश्चित करते हुए कि इष्टतम उत्पादन स्थितियाँ बनी रहें। विभिन्न रिएक्टर आकारों में मॉडल को स्केल और ट्रांसफर करने में इसकी लचीलापन इसे संवर्धित मांस उत्पादन में और अधिक उपयोगी बनाता है, दक्षता को बढ़ाता है और त्रुटियों के जोखिम को कम करता है।

संवर्धित मांस उत्पादन के लिए प्रक्रिया विश्लेषणात्मक प्रौद्योगिकी (PAT) को बढ़ाने में मुख्य चुनौतियाँ क्या हैं?

बड़े पैमाने पर संवर्धित मांस उत्पादन के लिए PAT (प्रक्रिया विश्लेषणात्मक प्रौद्योगिकी) को बढ़ाना अपने हिस्से की चुनौतियों के साथ आता है, जिसके लिए सावधानीपूर्वक योजना और निष्पादन की आवश्यकता होती है। एक प्रमुख मुद्दा PAT उपकरणों द्वारा उत्पन्न विशाल मात्रा में डेटा का प्रबंधन और एकीकरण में निहित है। जैसे-जैसे उत्पादन बढ़ता है, डेटा की सटीकता बनाए रखना और नियंत्रण प्रणालियों में सहज एकीकरण सुनिश्चित करना एक अधिक जटिल कार्य बन जाता है।

एक और महत्वपूर्ण बाधा औद्योगिक पैमाने के बायोरिएक्टरों में सेंसर का प्रदर्शन है। छोटे सेटअप में अच्छी तरह से काम करने वाले सेंसर अक्सर बड़े सिस्टम में चुनौतियों का सामना करते हैं, जहां कतरनी बल और तापमान भिन्नताओं जैसे कारक वास्तविक समय माप की सटीकता से समझौता कर सकते हैं।

इसके अलावा विशेषीकृत उपकरणों की खरीद का मुद्दा भी है जो संवर्धित मांस उत्पादन की अनूठी मांगों के लिए अनुकूलित हैं।

इन चुनौतियों का जल्दी समाधान करना - विश्वसनीय सेंसर का चयन करके, स्केलेबल डेटा सिस्टम बनाकर, और रणनीतिक रूप से खरीद की योजना बनाकर - व्यवसायों को वाणिज्यिक पैमाने पर उत्पादन में बदलाव को अधिक कुशलता से नेविगेट करने में मदद कर सकता है।