Teknologi Analisis Proses (PAT) mengintegrasikan pemantauan kualiti masa nyata ke dalam proses pembuatan, meningkatkan konsistensi dan mengurangkan pembaziran. Ia amat berguna dalam pengeluaran daging yang diternak, di mana kawalan tepat terhadap faktor seperti pH, oksigen, dan nutrien adalah kritikal. PAT menggabungkan sensor dalam talian, kemometrik, dan sistem automatik untuk memastikan kualiti produk sambil memenuhi piawaian peraturan.

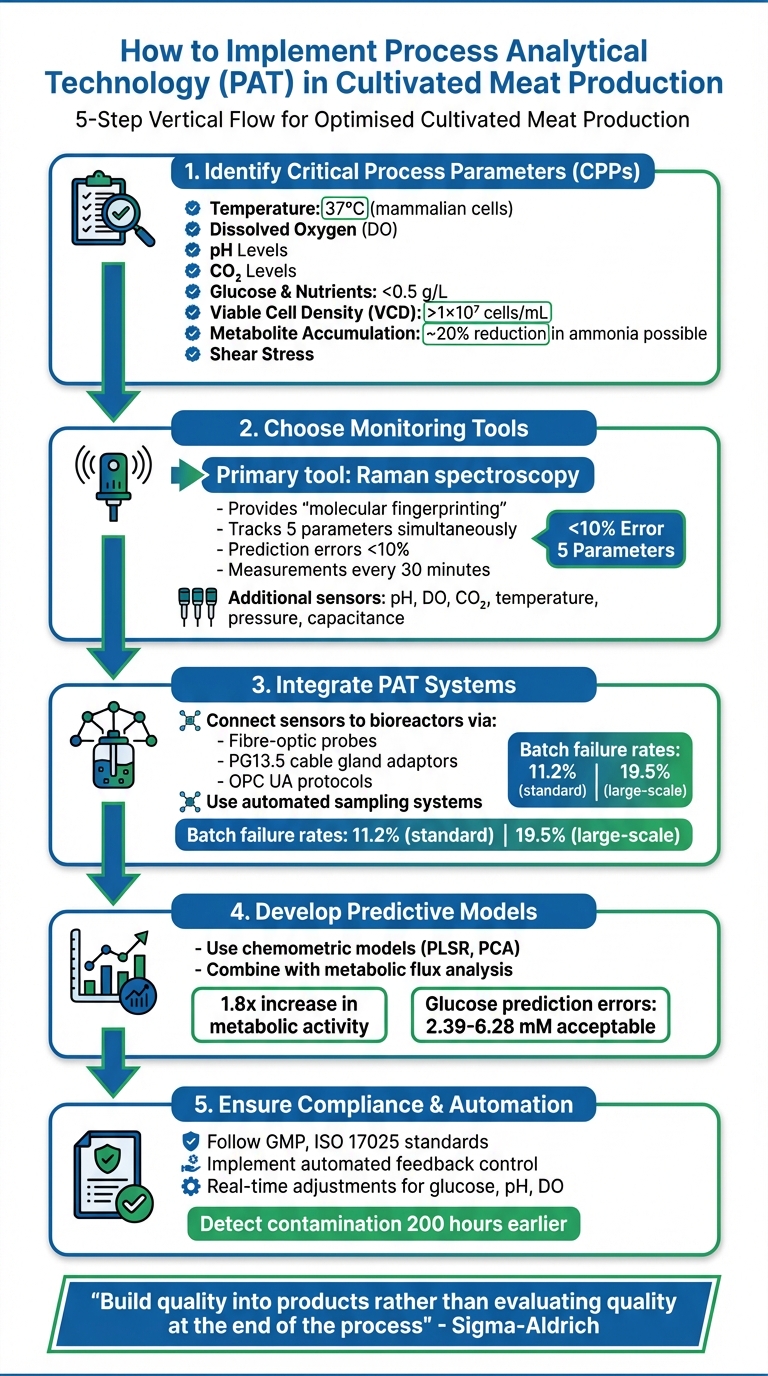

Langkah Utama untuk Melaksanakan PAT:

- Kenal Pasti Parameter Proses Kritikal (CPPs): Fokus pada faktor seperti suhu, oksigen terlarut, pH, dan glukosa.

- Pilih Alat Pemantauan: Gunakan sensor dalam talian (e.g., spektroskopi Raman) untuk data masa nyata.

- Integrasikan Sistem PAT: Sambungkan sensor ke bioreaktor untuk kawalan maklum balas automatik.

- Bangunkan Model Ramalan: Gunakan analisis data untuk mengoptimumkan proses.

- Pastikan Pematuhan: Ikuti GMP, ISO 17025, dan garis panduan peraturan lain.

Platform seperti

Proses 5 Langkah untuk Melaksanakan PAT dalam Pengeluaran Daging yang Ditanam

Perbincangan Panel Pakar Biopemprosesan I - Pelaksanaan PAT

Mengenal Pasti Parameter Proses Kritikal (CPPs)

Untuk memastikan kejayaan dalam pengeluaran daging yang ditanam, adalah penting untuk mengenal pasti Parameter Proses Kritikal (CPPs) yang mempengaruhi daya hidup sel, hasil biojisim, dan kualiti produk. Pengurusan yang salah boleh membahayakan keseluruhan pengeluaran.

Parameter Utama untuk Dipantau

Suhu adalah faktor utama. Sel mamalia berkembang pada sekitar 37°C, manakala sel ikan dan serangga memerlukan persekitaran yang lebih sejuk untuk mengekalkan aktiviti metabolik yang optimum [2].

Oksigen Terlarut (DO) adalah elemen kritikal lain untuk metabolisme aerobik. Apabila pengeluaran meningkat, memastikan pemindahan oksigen yang mencukupi menjadi lebih mencabar [2]. Tanpa oksigen yang mencukupi, sel mungkin beralih kepada metabolisme anaerobik, yang membawa kepada pengumpulan asid laktik, yang boleh menghalang pertumbuhan.

Tahap pH adalah petunjuk kepada keadaan metabolik kultur. Sebarang turun naik boleh mengganggu aktiviti enzim, merosakkan kesihatan sel, dan mempengaruhi ciri-ciri produk, seperti tekstur dan kapasiti penahanan air [2][3].

Tahap Karbon Dioksida (CO₂) mesti diuruskan dengan teliti, terutamanya dalam operasi berskala besar. Sel haiwan sangat sensitif terhadap tahap CO₂ yang tinggi, menjadikan pemantauan berterusan penting [2].

Glukosa dan Nutrien adalah sumber tenaga utama untuk sel. Jika tahap glukosa turun terlalu rendah, sel mungkin kelaparan, menyebabkan kematian atau pembezaan pramatang [2]. Mengekalkan kepekatan glukosa rendah (e.g., di bawah 0.5 g/L) boleh mengelakkan metabolisme tidak cekap dan mengurangkan pengumpulan laktat [4].

Ketumpatan Sel Boleh Hidup (VCD) membantu menjejaki fasa pertumbuhan kultur - lag, log, dan pegun - membolehkan penentuan masa penuaian terbaik [2]. Untuk daging yang diternak, ketumpatan sel yang tinggi sering dianggap melebihi 1×10⁷ sel/mL [2].

Pengumpulan Metabolit - seperti ammonia dan asid laktik - boleh menghalang pertumbuhan dan mengurangkan daya hidup sel. Memantau dan mengawal produk sampingan toksik ini adalah penting. Sebagai contoh, satu kaedah mencapai pengurangan 20% dalam tahap ammonia toksik [2].

Tekanan Ricih yang disebabkan oleh pengaduk atau gelembung gas menimbulkan cabaran unik. Tidak seperti sel mikroba, sel haiwan tidak mempunyai dinding sel pelindung, menjadikannya lebih terdedah kepada kerosakan. Tahap tekanan yang boleh diterima berbeza bergantung pada spesies dan mesti disesuaikan untuk setiap garis sel [2].

Parameter ini menyediakan asas untuk mengoptimumkan pengeluaran daging yang ditanam.

Parameter Khusus untuk Daging yang Diternak

Walaupun faktor di atas terpakai secara meluas, pengeluaran daging yang diternak memperkenalkan cabaran unik yang memerlukan perhatian khusus.

Kepekaan CO₂ adalah sangat penting.Sel-sel haiwan yang digunakan dalam pengeluaran makanan lebih terdedah kepada perencatan CO₂ berbanding sel mikroba, menjadikannya parameter kritikal untuk diuruskan [2].

Peningkatan Pengeluaran membawa keutamaan baru. Dalam biopharma, bioreaktor biasanya mencapai maksimum 20,000 L untuk produk bernilai tinggi. Walau bagaimanapun, daging yang diternak akan memerlukan jumlah yang jauh lebih besar untuk kekal berdaya ekonomi. Untuk meletakkannya dalam perspektif, bioreaktor mikroba terbesar yang pernah dibina memegang 1,500,000 L - skala yang mungkin perlu dicapai oleh pengeluaran daging yang diternak suatu hari nanti [2].

Pengurusan Terma berbeza mengikut spesies. Sel bukan mamalia memerlukan sistem pemanasan dan penyejukan yang berbeza sama sekali, menjadikan kawalan suhu sangat spesifik kepada spesies [2]. Kepelbagaian ini memerlukan sistem Teknologi Analitik Proses (PAT) yang fleksibel.

Akhirnya, mendapatkan peralatan pemantauan yang tepat untuk parameter ini boleh menjadi rumit. Platform seperti

Menguasai CPP ini adalah langkah yang perlu sebelum melaksanakan sistem kawalan masa nyata melalui alat PAT.

Memilih dan Mengintegrasikan Alat PAT

Sebaik sahaja anda telah mengenal pasti parameter proses kritikal, langkah seterusnya adalah memilih sensor yang selaras dengan keperluan anda - terutamanya dari segi di mana pengukuran diambil dan seberapa cepat ia bertindak balas. Pemantauan dalam talian menonjol di sini. Oleh kerana sensor kekal dalam aliran proses, mereka memberikan pandangan masa nyata yang paling pantas dan dinamik berbanding dengan kaedah di talian atau luar talian [6]. Untuk parameter seperti pH atau oksigen terlarut, yang memerlukan maklum balas segera, sensor dalam talian menghapuskan kelewatan yang disebabkan oleh pensampelan.

Memilih Sensor dan Teknologi

Satu alat yang menonjol dalam bidang ini ialah Raman spektroskopi, pilihan utama untuk pengeluaran daging yang diternak. Keupayaannya untuk memberikan "cap jari molekul" menjadikannya sangat berkesan untuk mengenal pasti molekul organik seperti glukosa dan laktat, sambil tidak terjejas oleh air [6][7]. Satu kajian oleh Merck/Sigma-Aldrich pada Januari 2026 menonjolkan keberkesanan ProCellics™ Raman Analyser dan Perisian Bio4C® PAT Raman. Sistem ini memantau kultur sel CHO dalam bioreaktor berjaket air 3L, mengambil ukuran setiap 30 minit. Yang ketara, ia menjejaki lima parameter secara serentak dan dengan tepat membezakan antara ketumpatan sel keseluruhan dan sel yang boleh hidup semasa acara pencairan sel pada hari keenam, dengan margin kesalahan di bawah 10% [11].

"Raman telah menjadi pilihan utama PAT untuk memantau dan mengawal proses bioproses huluan kerana ia memudahkan kawalan proses lanjutan dan membolehkan kualiti proses yang konsisten." - Karen A Esmonde-White, Endress+Hauser [8]

Spektroskopi Raman bukan sahaja tepat; ia meramalkan tahap metabolit utama dengan kesilapan di bawah 10% [7][11]. Tetapi Raman sahaja tidak mencukupi. Anda juga memerlukan sensor bioreaktor standard untuk pH, oksigen terlarut, CO₂, suhu, tekanan, dan kapasitans [10][6]. Untuk memudahkan operasi dan mengurangkan risiko pencemaran - terutamanya kerana kadar kegagalan batch dalam pengeluaran daging yang ditanam sekitar 11.2%, meningkat kepada 19.5% dalam pengaturan skala lebih besar - sistem pensampelan automatik adalah sangat diperlukan [5].

Apabila memilih sensor, pastikan ia serasi dengan Analisis Data Multivariat (MVDA) dan Reka Bentuk Eksperimen (DOE) perisian [1]. Keserasian ini memastikan alat boleh diskalakan dari bioreaktor R&D kecil ke pengeluaran komersial berskala penuh [1].

Mengintegrasikan Alat PAT ke dalam Sistem Bioreaktor

Sistem bioreaktor moden memudahkan integrasi alat PAT. Pengukuran dalam talian yang tidak merosakkan boleh dilakukan menggunakan probe gentian optik, yang dipasang melalui adaptor kelenjar kabel standard PG13.5. Probe ini bersambung dengan lancar ke sistem bioreaktor melalui protokol OPC UA [8][9][11][1].

Pada bahagian data, platform seperti Perisian Bio4C® PAT Raman atau BioPAT® MFCS memproses data sensor menjadi wawasan yang boleh diambil tindakan untuk kawalan masa nyata [10][11]. Sistem ini menggunakan alat canggih seperti Analisis Komponen Utama (PCA) dan Partial Least Squares (PLS) untuk menukar data spektrum yang kompleks menjadi parameter proses yang bermakna [9].

"Penggunaan teknologi Raman... memperkasakan pemahaman dan kawalan proses yang komprehensif dalam pembuatan biofarmaseutikal, membolehkan pengguna membuat keputusan yang tepat dengan keyakinan." - Merck/Sigma-Aldrich [11]

Apabila membina model Raman, teknik seperti analyte spiking - di mana kepekatan analit yang diketahui ditambah - membantu memecahkan korelasi antara sebatian, memastikan model tidak bergantung pada trend tidak langsung [1]. Menggabungkan pelbagai keadaan proses menggunakan DOE memastikan model cukup kukuh untuk menangani variasi skala komersial [1].

Dengan cabaran integrasi yang telah ditangani, tugas seterusnya adalah mendapatkan peralatan PAT yang betul.

Mendapatkan Peralatan PAT untuk Daging Ternak

Mencari alat yang betul untuk pemantauan masa nyata dalam pengeluaran daging ternak boleh menjadi rumit. Nasib baik, platform seperti

Memandangkan media pertumbuhan sering menyumbang lebih 50% daripada kos pengeluaran [5], mendapatkan peralatan pemantauan yang berkesan untuk mengoptimumkan penggunaan nutrien bukan sahaja praktikal tetapi juga bijak dari segi ekonomi.

sbb-itb-ffee270

Membina Model Ramalan untuk Pengoptimuman Proses

Setelah anda menggunakan alat PAT, langkah seterusnya adalah menggunakan model ramalan untuk menganggarkan pembolehubah yang sukar diukur secara langsung, seperti daya tahan sel dan tahap metabolit [12]. Dengan menganalisis data spektrum, anda boleh mencapai kawalan proses yang lebih cepat dan bijak. Cabarannya terletak pada menukar data ini kepada model ramalan yang boleh dipercayai.

Membangunkan Model Kemometrik

Regresi Kuadrat Terkecil Separa (PLSR) adalah titik permulaan yang baik untuk menangani isyarat bertindih dan bising yang sering ditemui dalam pengeluaran daging yang ditanam [7][13]. Untuk memperhalusi spektrum Raman, yang boleh merangkumi 1,000–3,000 pembolehubah setiap pengukuran [7], pra-proses data menggunakan pengiraan terbitan.Ini membantu mengurangkan bunyi sambil mengekalkan puncak kritikal. Walau bagaimanapun, berhati-hati agar tidak terlalu melicinkan data, kerana ini boleh memadamkan isyarat yang model anda bergantung padanya.

Pemilihan pembolehubah adalah sama penting. Analisis Komponen Utama (PCA) boleh membantu mengenal pasti kawasan spektrum yang paling kuat berkaitan dengan parameter sasaran anda. Sebagai contoh, kajian pada tahun 2018 mendedahkan bahawa komponen utama kelapan (PC8) sangat berkorelasi dengan kepekatan glukosa. Para penyelidik menggunakan pandangan ini untuk memperhalusi model PLSR mereka [7]. Pendekatan yang fokus ini mengurangkan risiko overfitting dan memastikan model menumpukan pada data yang bermakna.

Untuk pengeluaran daging yang ditanam, menggabungkan model berasaskan data dengan model mekanistik, seperti Analisis Imbangan Flux (FBA), boleh menjadi sangat berkesan. Pada tahun 2023, Oxford Biomedica menggunakan sistem PAT berasaskan refraktometri (sistem Ranger) untuk memantau kultur sel HEK293T.Dengan mengintegrasikan data masa nyata dengan analisis fluks metabolik, mereka menemui bagaimana pH secara langsung mempengaruhi tahap oksigen intrasel dan aktiviti metabolik. Strategi hibrid ini membawa kepada pembangunan pelan operasi pH yang meningkatkan aktiviti metabolik sebanyak 1.8 kali berbanding proses yang tidak dioptimumkan [12][14].

Sebaik sahaja model anda dibina, langkah seterusnya adalah memastikan ia berfungsi dengan tepat dan boleh dipercayai di bawah keadaan operasi dunia sebenar.

Mengesahkan Model untuk Penggunaan Pengeluaran

Ujian sebenar bagi model terletak pada pengesahannya. Mulakan dengan menilainya terhadap set data bebas - data yang bukan sebahagian daripada fasa latihan. Gunakan metrik seperti Root Mean Square Error of Prediction (RMSEP) untuk mengukur ketepatannya. Untuk pemantauan glukosa dalam proses daging yang ditanam, kesilapan ramalan berkisar antara 2.39 mM hingga 6.28 mM biasanya boleh diterima untuk kawalan automatik masa nyata [7].

Kebolehkembangan adalah faktor utama lain. Model anda perlu memberikan hasil yang konsisten sama ada digunakan dalam bioreaktor R&D kecil atau sistem komersial besar. Kajian 2018 menunjukkan bahawa model PLSR mengekalkan ketepatan ramalannya apabila diperbesarkan dari sistem 10 L ke 100 L [7].

Akhirnya, uji model dalam keadaan dinamik dengan menggunakan "parameter probing." Ini melibatkan pelarasan pembolehubah seperti pH atau oksigen terlarut untuk memeriksa jika model menjejaki perubahan dengan tepat [14]. Oxford Biomedica menggunakan kaedah ini untuk mengesahkan sistem kawalan pH autonomi [12]. Selepas ini, jalankan ujian gelung tertutup untuk mengesahkan sistem PAT boleh mengekalkan parameter dalam julat yang dikehendaki [14].

Melaksanakan Kawalan Proses Masa Nyata

Kawalan proses masa nyata membawa model ramalan ke tahap seterusnya dengan menggunakan data berterusan untuk mengekalkan prestasi yang optimum. Dengan menukar data sensor langsung kepada pelarasan automatik, sistem ini memastikan bahawa keadaan utama seperti tahap nutrien, pH, dan oksigen terlarut sentiasa dikawal - tanpa memerlukan campur tangan manual. Ini bukan sahaja mengurangkan kos buruh dan kesilapan manusia tetapi juga menjamin kualiti produk yang lebih konsisten. Untuk pengeluaran daging yang diternak, automasi sebegini adalah perubahan besar dalam mencapai pengoptimuman proses masa nyata.

Untuk menjayakan ini, adalah penting untuk mengukur parameter proses kritikal (CPP) secara langsung dan memasukkan isyarat tersebut ke dalam sistem kawalan anda.Dan Kopec, seorang pakar PAT di Sartorius Stedim Biotech, menekankan kepentingan pendekatan ini:

Cara terbaik untuk mengawal parameter proses kritikal (CPP) adalah dengan mengukur parameter khusus itu, mengintegrasikan isyarat langsung ke dalam sistem kawalan anda, dan menggunakan algoritma maklum balas pintar untuk gelung kawalan automatik. [4]

Gelung maklum balas ini membandingkan bacaan sensor masa nyata dengan titik set yang telah ditetapkan. Menggunakan algoritma PID, mereka secara automatik menyesuaikan parameter kritikal seperti pemberian nutrien, pH, dan oksigen terlarut untuk memastikan semuanya berjalan lancar.

Contohnya, dalam pengeluaran daging yang ditanam, sensor in situ memberikan pengukuran hampir serta-merta. Sensor kapasitans, sebagai contoh, boleh menjejaki isipadu sel yang boleh hidup dengan merawat sel sebagai mikrokapasitor dalam medan frekuensi radio. Data ini kemudian boleh mencetuskan kawalan pendarahan sel automatik dalam proses perfusi berterusan, membantu mengekalkan ketumpatan sel yang stabil.[4]

Menyediakan Sistem Kawalan Maklum Balas

Dalam pengeluaran daging yang ditanam, parameter seperti glukosa, pH, dan oksigen terlarut secara langsung mempengaruhi pertumbuhan sel dan kecekapan metabolik. Mengekalkan tahap glukosa rendah (sekitar 0.1–0.5 g/L) adalah sangat penting untuk mengelakkan pengumpulan laktat.[4] Untuk menangani ini, Sartorius Stedim Biotech membangunkan sistem BioPAT Trace. Teknologi ini menggunakan biosensor enzimatik dan probe dialisis dengan membran 10 kDa untuk menyediakan pengukuran glukosa secepat sekali seminit - tanpa kehilangan isipadu. Ini memastikan ketumpatan sel yang tinggi dalam bioreaktor perfusi.[4]

Automasi kawalan pH juga boleh membawa kepada peningkatan yang ketara.Dalam satu kajian, penyelidik di Oxford Biomedica dan WattBE Innovations menggunakan sistem Ranger Refractive Index (RI) PAT untuk memantau kultur sel HEK293T. Dengan membangunkan 'Indeks Kadar Metabolik' (MRI) dan menyesuaikan setpoint pH, mereka mencapai peningkatan 1.8 kali ganda dalam aktiviti metabolik. Teknik ini, yang sering dirujuk sebagai "parameter probing", melibatkan pengubahsuaian pembolehubah untuk memerhati tindak balas sistem dan memperhalusi keadaan operasi.[12]

Untuk meningkatkan kebolehpercayaan lagi, sensor maya boleh bertindak sebagai sandaran kepada sensor perkakasan. Sebagai contoh, sensor maya berdasarkan bacaan kapasitans mungkin menyemak silang data glukosa daripada probe Raman. Redundansi ini membantu mengesan penyimpangan atau kegagalan sensor sebelum ia mengganggu proses - satu langkah perlindungan yang amat berguna apabila berurusan dengan kebolehubahan proses yang tinggi.

Contoh Automasi Masa Nyata dalam Daging Ternak

Strategi kawalan masa nyata telah memberikan hasil yang mengagumkan dalam pelbagai aplikasi. Sebagai contoh, Sartorius Stedim Biotech bekerjasama dengan Pusat Penyelidikan Perubatan GSK untuk menggunakan platform BioPAT bagi pemakanan gelung tertutup automatik dalam kultur sel CHO. Ini menghapuskan pensampelan manual dan memastikan bekalan nutrien yang berterusan.[4]

Dalam contoh lain, Oxford Biomedica mengintegrasikan sistem Ranger RI dengan analisis fluks metabolik untuk mencipta strategi kawalan pH autonomi. Sistem ini menyesuaikan diri dengan keadaan metabolik sel dan mengesan pencemaran mikrob sehingga 200 jam lebih awal daripada kaedah tradisional, menunjukkan potensi pemantauan masa nyata untuk mencegah kegagalan kelompok yang mahal.[12]

Platform seperti

Seperti yang dinyatakan dengan tepat oleh Kopec:

Automasi dan pemantauan masa nyata sepatutnya memperbaiki proses dengan peningkatan kualiti dan hasil serta pengurangan kos buruh, risiko, dan pembaziran. [4]

Untuk memulakan, fokus pada parameter yang paling kritikal - biasanya glukosa, pH, dan oksigen terlarut - dan secara beransur-ansur memperluaskan automasi apabila anda mendapat pemahaman yang lebih mendalam tentang proses anda. Pendekatan langkah demi langkah ini adalah penting untuk mengoptimumkan pengeluaran daging yang ditanam melalui kawalan masa nyata.

Kesimpulan: Langkah-langkah untuk Pelaksanaan PAT

Membawa Teknologi Analisis Proses (PAT) ke dalam pengeluaran daging yang ditanam memerlukan pendekatan yang jelas dan berkaedah.Mulakan dengan mengenal pasti Parameter Proses Kritikal (CPPs) anda - ini boleh merangkumi tahap glukosa, pH, dan oksigen terlarut, yang semuanya mempunyai pengaruh langsung terhadap kualiti produk. Setelah ini ditentukan, pilih alat PAT seperti Raman spectroscopy atau sensor kapasitans untuk membolehkan pemantauan masa nyata.

Langkah seterusnya adalah mengintegrasikan sensor-sensor ini ke dalam sistem bioreaktor anda dan mencipta model ramalan untuk memahami data yang dikumpulkan. Utamakan pemantauan dalam talian bila-bila boleh, kerana ia menghapuskan kelewatan dan mengurangkan risiko pencemaran semasa proses.

Sistem maklum balas automatik memainkan peranan penting di sini, menukar data mentah kepada pelarasan segera yang boleh diambil tindakan. Seperti yang dinyatakan dengan tepat oleh Sigma-Aldrich:

Objektif utama PAT adalah untuk membina kualiti ke dalam produk daripada menilai kualiti di akhir proses.[6]

Pendekatan proaktif ini bukan sahaja mengurangkan kos buruh tetapi juga memastikan kualiti produk yang konsisten sambil mengurangkan pembaziran.

Sebaik sahaja sistem maklum balas automatik beroperasi, fokus seterusnya harus pada mendapatkan peralatan PAT yang betul. Peralatan yang boleh dipercayai adalah penting untuk kejayaan, dan platform seperti

Apabila pemahaman anda tentang proses semakin mendalam, secara beransur-ansur kembangkan automasi untuk mencapai pengeluaran yang boleh diskalakan dan konsisten sambil memenuhi piawaian peraturan.Dengan mengikuti langkah-langkah ini, pelaksanaan PAT boleh menjadi tulang belakang kepada proses pengeluaran daging ternak yang lebih cekap dan boleh dipercayai.

Soalan Lazim

Apakah faedah menggunakan Teknologi Analisis Proses (PAT) dalam pengeluaran daging ternak?

Teknologi Analisis Proses (PAT) memainkan peranan penting dalam meningkatkan kawalan proses dan konsistensi produk dalam pengeluaran daging ternak. Dengan pemantauan masa nyata faktor penting seperti suhu, tahap pH, dan oksigen terlarut, PAT memastikan keadaan pertumbuhan sel yang optimum sambil meminimumkan kemungkinan masalah proses yang tidak dijangka. Hasilnya? Hasil yang lebih tinggi, kualiti yang konsisten, dan kos pengeluaran yang dikurangkan.

Satu lagi kelebihan PAT adalah bagaimana ia menyokong rangka kerja Kualiti-oleh-Reka Bentuk (QbD).Dengan menghubungkan data analitik secara langsung kepada ciri-ciri kualiti khusus produk, ia mengurangkan kebergantungan kepada kaedah ujian titik akhir tradisional. Pendekatan ini bukan sahaja mempercepatkan proses pengesahan tetapi juga membolehkan keputusan berasaskan data yang meningkatkan kebolehulangan dan membenarkan strategi kawalan ramalan.

Bagi syarikat dalam ruang daging yang diternak, platform seperti

Bagaimana spektroskopi Raman meningkatkan pemantauan masa nyata dalam sistem PAT untuk pengeluaran daging yang diternak?

Spektroskopi Raman memainkan peranan penting dalam pemantauan masa nyata dalam sistem PAT (Teknologi Analitik Proses) dengan memberikan pengukuran sebaris yang cepat, tidak invasif, bagi parameter proses utama.Ini membantu mengekalkan kawalan proses yang lebih ketat dan memastikan kualiti produk yang konsisten sepanjang masa.

Salah satu ciri yang menonjol adalah keupayaan untuk mengesan pelbagai molekul secara serentak. Sebagai contoh, ia boleh memantau tahap glukosa, laktat, dan amonium sambil juga menilai daya hidup sel dan ciri-ciri produk - semuanya dalam satu pengukuran. Probe Raman moden direka untuk dipasang terus ke dalam aliran bioreaktor, membolehkan pengumpulan data berterusan tanpa perlu mengekstrak sampel.

Satu lagi kelebihan adalah sokongannya untuk kawalan maklum balas automatik. Dengan menyediakan data masa nyata, spektroskopi Raman membolehkan penyesuaian tepat kepada suapan nutrien, memastikan keadaan pengeluaran yang optimum dikekalkan. Fleksibilitinya dalam menskalakan dan memindahkan model merentasi pelbagai saiz reaktor meningkatkan lagi kegunaannya dalam pengeluaran daging yang ditanam, meningkatkan kecekapan dan meminimumkan risiko kesilapan.

Apakah cabaran utama dalam meningkatkan Teknologi Analisis Proses (PAT) untuk pengeluaran daging yang diternak?

Meningkatkan PAT (Teknologi Analisis Proses) untuk pengeluaran daging yang diternak secara besar-besaran datang dengan pelbagai cabaran, memerlukan perancangan dan pelaksanaan yang teliti. Isu utama terletak pada mengurus dan mengintegrasikan jumlah data yang besar yang dihasilkan oleh instrumen PAT. Apabila pengeluaran meningkat, mengekalkan ketepatan data sambil memastikan integrasi yang lancar ke dalam sistem kawalan menjadi tugas yang lebih rumit.

Halangan ketara lain adalah prestasi sensor dalam bioreaktor berskala industri. Sensor yang berfungsi dengan baik dalam susunan yang lebih kecil sering menghadapi cabaran dalam sistem yang lebih besar, di mana faktor seperti daya ricih dan variasi suhu boleh menjejaskan ketepatan pengukuran masa nyata.

htmlTerdapat juga isu memperoleh peralatan khusus yang disesuaikan dengan keperluan unik pengeluaran daging yang ditanam. Platform seperti

Menangani cabaran ini lebih awal - dengan memilih sensor yang boleh dipercayai, membina sistem data yang boleh diskalakan, dan merancang perolehan secara strategik - dapat membantu perniagaan menavigasi peralihan kepada pengeluaran berskala komersial dengan lebih cekap.