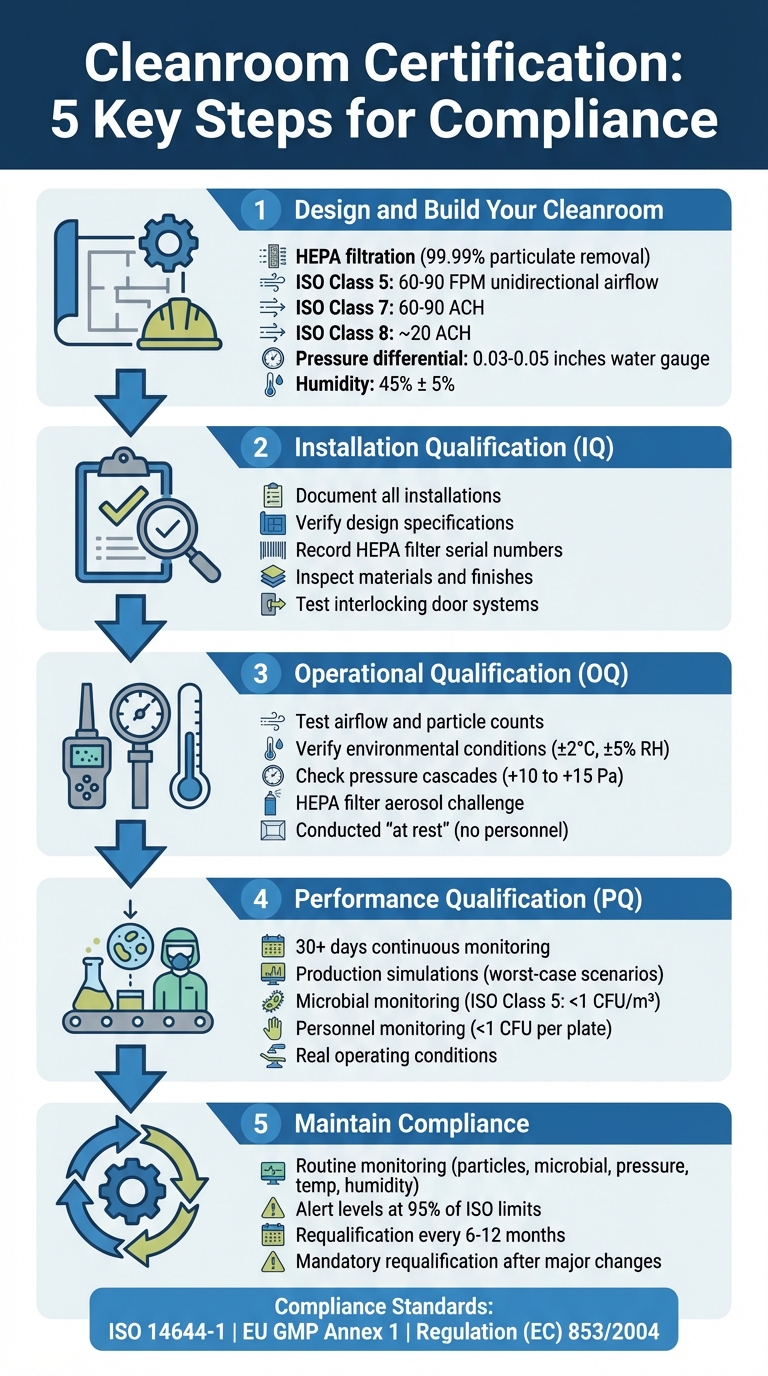

Cleanroom-certificering is essentieel voor de productie van gekweekt vlees, waarbij veiligheid en naleving van de Britse regelgeving zoals Verordening (EG) 853/2004 worden gewaarborgd. Zonder certificering lopen faciliteiten risico op besmetting, niet-naleving en problemen met de productkwaliteit. Hier is een kort overzicht van het proces:

- Waarom Certificering Belangrijk Is: Voorkomt microbiële besmetting, sluit aan bij HACCP-principes en zorgt voor consistente productie.

- Belangrijke Normen: ISO 14644-1 (luchtzuiverheid), EU GMP Annex 1 (steriele productie) en EN 17141 (microbiële controle).

-

Stappen naar Certificering:

- Ontwerp en Bouw: Installeer HEPA-filters, luchtstroomsystemen en onderhoud de juiste drukverschillen.

- Installatiekwalificatie (IQ): Verifieer dat de cleanroom aan de ontwerpspecificaties voldoet.

- Operationele Kwalificatie (OQ): Test de prestaties onder gecontroleerde omstandigheden.

- Prestatiekwalificatie (PQ): Valideer functionaliteit tijdens daadwerkelijke operaties.

- Continue Monitoring: Regelmatige controles voor deeltjes, druk, temperatuur en vochtigheid.

- Voortdurende Naleving: Herkwalificatie elke 6–12 maanden of na grote wijzigingen.

5-Stappen Certificeringsproces voor Cleanrooms voor Gekweekt Vlees Faciliteiten

Cleanroom Ontwerp en Certificering

Stap 1: Ontwerp en Bouw Uw Cleanroom

Het bouwen van een cleanroom voor de productie van gekweekt vlees vereist zorgvuldige planning rond drie hoofdsystemen: HEPA-filtratie, milieucontroles, en scheiding van werkstromen. Deze elementen zorgen voor steriele omstandigheden en helpen u dure aanpassingen later te vermijden.Zodra deze systemen zijn geïnstalleerd, richt u zich op het optimaliseren van hun prestaties tijdens de installatie.

HEPA-filtratie en luchtstroomvereisten

Het luchtbehandelingssysteem is de ruggengraat van uw cleanroom en bepaalt of het voldoet aan de vereiste ISO-classificatie. HEPA-filters verwijderen 99,99% van de deeltjes[5], maar hun effectiviteit hangt af van het leveren van lucht met specifieke snelheden en patronen die zijn afgestemd op elke productieruimte.

Voor ISO Klasse 5-gebieden - waar aseptische processen zoals vleesverwerking plaatsvinden - heeft u unidirectionele (laminaire) luchtstroom nodig bij 60 tot 90 voet per minuut (FPM) [5]. Dit omvat plafondgemonteerde ventilatorfilterunits (FFU's) die luchtstroom door lage muurroosters met een smalle uitstroomhoek leiden.

In ISO Klasse 7 en 8 zones wordt een gemengd luchtstroomontwerp gebruikt. Hier mengt verse toevoerlucht zich met interne lucht, wat minder luchtverversingen per uur (ACH) vereist.ISO Klasse 7 zones hebben 60–90 ACH nodig, terwijl ISO Klasse 8 zones ongeveer 20 ACH vereisen[1][6]. Om ACH te berekenen, deel je het toevoerluchtvolume (per uur) door het kamervolume. Houd er rekening mee dat hogere plafonds zowel de luchtstroomvereisten als de kosten verhogen[3].

Drukverschillen zijn cruciaal om verontreinigingen buiten te houden. Handhaaf een positief drukverschil van 0,03–0,05 inch waterkolom tussen cleanrooms en aangrenzende gebieden [7]. Overschrijd echter niet 0,1 inch waterkolom over deuren, omdat dit het moeilijk kan maken om ze te openen - tot 11 pond kracht is nodig op een standaard 3×7-voet deur[7].

Na installatie, test het filtratiesysteem op integriteit met behulp van aerosoluitdagingstests zoals DOP- of PAO-tests om te bevestigen dat er geen lekken of zwakke afdichtingen zijn in de HEPA-filterbehuizingen[1]. Rookvisualisatiestudies kunnen ook helpen om laminaire luchtstroom te verifiëren en ervoor te zorgen dat er geen turbulentie of terugstroming is in gevoelige zones.

Met filtratie op zijn plaats is de volgende stap om consistente omgevingscondities te waarborgen.

Omgevingscontroles voor productie

Het handhaven van een stabiele temperatuur, vochtigheid en druk is cruciaal om microbiële risico's te minimaliseren[9]. Uw HVAC-systeem moet deze parameters continu handhaven terwijl het de hoge luchtverversingssnelheden ondersteunt die vereist zijn voor de ISO-classificatie van uw cleanroom.

Temperatuurregeling is vooral belangrijk. Het systeem moet de warmte van bioreactoren, verlichting en personeel compenseren zonder de luchtstroompatronen te verstoren. De relatieve vochtigheid moet blijven op 45% ± 5%, wat helpt om elektrostatische ladingen die deeltjes aantrekken te voorkomen en condensatieproblemen te vermijden. Deze reeks zorgt ook voor een comfortabele werkomgeving voor geklede medewerkers[7].

Realtime monitoring van omgevingsparameters zoals pH en opgelost zuurstof kan helpen vroege tekenen van microbiële groei te detecteren[9]. Continue monitoring van lucht, oppervlakken en water is een andere essentiële praktijk om besmetting te vangen voordat het escaleert. Ontwerp daarnaast uw HVAC-systeem voor een korte hersteltijd - dit zorgt ervoor dat de cleanroom snel terugkeert naar het gespecificeerde reinheidsniveau na een besmettingsgebeurtenis, waardoor de stilstandtijd wordt verminderd[1].

Zodra de omgevingscontroles zijn ingesteld, richt u zich op het beheren van hoe materialen en mensen door de ruimte bewegen om besmettingsrisico's te minimaliseren.

Beheer van Materiaal- en Personeelsstromen

"Cleanroom medewerkers zijn de grootste bron van besmetting in een cleanroom en alle kritieke processen moeten worden geïsoleerd van personeelsdeuren en -paden." - Vincent A. Sakraida, Ingenieur[7]

Personeel vormt het grootste besmettingsrisico in cleanrooms, waarbij huiddeeltjes, haar en ander vuil worden verspreid[7][6]. Om dit aan te pakken, moet uw cleanroomindeling kritieke processen fysiek scheiden van drukbezochte gebieden en toegangspunten.

Materialen moeten in één richting bewegen - van zones met een lagere graad naar zones met een hogere graad - met gebruik van gevalideerde desinfectie- of sterilisatieprocessen onderweg[8].Dubbelzijdige sterilisatoren, zoals dubbeldeursautoclaven of depyrogenerende tunnels, zijn ideaal voor het overbrengen van items naar aseptische verwerkingsgebieden zonder de luchtkwaliteit in gevaar te brengen[8].

Luchtlocks fungeren als buffers tussen gebieden met verschillende reinheidsniveaus. ISO Klasse 7 of schonere zones moeten een voorruimte voor het aankleden bevatten, die voorkomt dat externe verontreinigingen de productiegebieden binnendringen[6]. Voor zones van Graad A en B zorgen vergrendelingsdeursystemen ervoor dat slechts één deur tegelijk kan worden geopend[8]. Als aparte luchtlocks voor personeel en materialen niet haalbaar zijn, kan procedurele tijdgebaseerde scheiding helpen om gelijktijdige beweging tussen zones te voorkomen[8].

Beperk kritieke ruimtes tot een enkele toegangspunt om risico's op kruisbesmetting te verminderen[7]. Observatieramen of afstandscamera's kunnen supervisors in staat stellen om activiteiten te monitoren zonder de cleanroom te betreden, waardoor onnodige toegang wordt verminderd[8].

Elk van deze maatregelen speelt een cruciale rol bij het behalen van cleanroomcertificering en zorgt ervoor dat uw faciliteit voldoet aan de strenge normen die vereist zijn voor veilige en conforme productie van gekweekt vlees.

Stap 2: Voltooi Installatiekwalificatie (IQ)

Zodra de bouw is afgerond, is de volgende stap de Installatiekwalificatie (IQ). Dit proces zorgt ervoor dat elk onderdeel van de cleanroom correct is geïnstalleerd voordat wordt overgegaan op operationele tests. In wezen fungeert IQ als de brug tussen het voltooien van de fysieke constructie en het starten van HVAC-balancering, waarbij wordt bevestigd dat alles klaar is voor de volgende fase.

"Installatiekwalificatie (IQ) controles zorgen ervoor dat de apparatuur, componenten en cleanroomopstelling voldoen aan de specificaties van de fabrikant en dat alles correct is geïnstalleerd." - Kjeld Lund, Cleanroom Specialist [11]

IQ richt zich op de "as-built" staat - wanneer de cleanroomstructuur is voltooid, maar de productiemachines nog niet zijn geplaatst. Het belangrijkste doel hier is om ervoor te zorgen dat wat is gebouwd overeenkomt met het oorspronkelijke ontwerp, waarbij eventuele afwijkingen correct worden gedocumenteerd en aangepakt.

Documenteer Alle Installatiestappen

Grondige documentatie is cruciaal tijdens deze fase. U heeft gedetailleerde as-built records nodig, waaronder bijgewerkte architecturale tekeningen, lijsten van HVAC-apparatuur, besturingssequenties en elektrische bedradingsschema's. Deze documenten moeten weerspiegelen hoe de cleanroom daadwerkelijk is gebouwd, niet alleen hoe het was gepland.

Voor elk HEPA- of ULPA-filter, noteer het serienummer, de exacte locatie en de installatiedatum. Het is cruciaal om filters onmiddellijk na installatie te inspecteren op transportschade, aangezien zelfs kleine lekken de integriteit van de cleanroom kunnen aantasten. Label elk stuk apparatuur en sensor met een unieke ID die overeenkomt met uw apparatuur lijst, wat toekomstige audits en onderhoud vereenvoudigt.

Kalibratiecertificaten voor alle meetinstrumenten moeten ook worden gearchiveerd. Dit omvat deeltjes tellers, differentiële druksensoren, temperatuur- en vochtigheidssensoren, en luchtstroomapparaten. Zoals Toni Horsfield van ISO Cleanroom uitlegt, "Het kalibratiecertificaat [voor deeltjes tellers] is opgenomen in uw cleanroom validatierapport." [10]

Inspecties van materialen en afwerkingen zijn even belangrijk. Controleer of wandpanelen, vloeren, deuren, doorgeefluiken en afdichtmiddelen voldoen aan GMP-normen.Oppervlakken moeten niet-verharend, laag-VOC en goed afgedicht zijn. Deuren en ramen moeten gelijk liggen met de muren om de drukintegriteit te behouden.

Houd een afwijkingslogboek bij voor eventuele ontwerpafwijkingen, met vermelding van de beoordelingen en corrigerende maatregelen die zijn genomen. Dit logboek wordt later onderdeel van uw definitieve validatierapport, waarin alle bevindingen van de installatieperiode worden samengevoegd.

Verifieer Ontwerpspecificaties

Zodra uw installatierecords compleet zijn, is de volgende stap ervoor te zorgen dat elk systeem in overeenstemming is met het goedgekeurde ontwerp. Vergelijk de User Requirement Specification (URS) met de fysieke installaties om te bevestigen dat er niets over het hoofd is gezien tijdens verzending of montage.

Controleer voor HVAC- en filtratiesystemen of luchtbehandelingsunits, kanaalverbindingen en diffuserposities overeenkomen met de ontwerptekeningen. Bevestig dat HEPA-filters correct in hun behuizingen zijn geplaatst en dat alle druktesten van het leidingwerk succesvol zijn voltooid. Noteer de specificaties en datasheets voor elke ventilatorfiltereenheid.

Structurele verificatie omvat het inspecteren van vergrendelingen, luchtsluizen en doorgeefluiken om ervoor te zorgen dat ze naar behoren functioneren. Test vergrendelingsdeursystemen om ervoor te zorgen dat beide deuren niet tegelijkertijd kunnen openen. Controleer of alle afdichtingen intact zijn en dat de cleanroom de vereiste drukverschillen kan handhaven.

Laat het HVAC-systeem draaien om stabiele omstandigheden te bereiken voordat u doorgaat naar de volgende testfase.

Het nauwkeurig uitvoeren van IQ is cruciaal, omdat het de basis legt voor alle volgende kwalificatiestadia. Het overslaan van stappen of het overhaasten van documentatie kan leiden tot complicaties tijdens operationele tests en regelgevende audits. Door deze controles grondig uit te voeren, zorgt u voor een soepele overgang naar operationele kwalificatie.

Stap 3: Voer Operationele Kwalificatie (OQ) uit

Zodra de Installatie Kwalificatie bevestigt dat alles correct is geïnstalleerd, is de volgende stap de Operationele Kwalificatie (OQ). Deze fase zorgt ervoor dat uw cleanroom functioneert zoals bedoeld onder gedefinieerde omstandigheden. Meestal worden deze tests uitgevoerd "in rust", wat betekent dat het HVAC-systeem draait, maar er geen personeel of productieactiviteiten plaatsvinden.

"Validatie biedt objectief bewijs dat de cleanroom doet waarvoor hij is ontworpen: het handhaven van een stabiele, verontreinigingsvrije atmosfeer onder zowel statische (in rust) als operationele omstandigheden." - Standard Tech [12]

OQ-testen zijn cruciaal voor het aantonen van naleving van ISO 14644-1 en GMP-normen. Voor gekweekte vleesfaciliteiten is deze stap bijzonder belangrijk omdat biologische processen afhankelijk zijn van strikte deeltjes- en microbiële controle.Om nauwkeurige resultaten te garanderen, stabiliseer de cleanroom gedurende ten minste 30 minuten voordat u tests start om scheve deeltjesaantallen te vermijden [12]. Deze controles bouwen voort op de installatiefase en leggen de basis voor het verfijnen van uw omgevingscontroles.

Test Luchtstroom en Deeltjesaantallen

Luchtgedragen deeltjesmeting is de hoeksteen van ISO-classificatie. Gebruik een gekalibreerde laserdeeltjesteller om de concentratie van deeltjes in de lucht te meten en te bevestigen dat deze voldoet aan de vereiste ISO-klasse. Voor ISO Klasse 5, raadpleeg de deeltjeslimieten die zijn gespecificeerd in de standaardtabel.

Het aantal bemonsteringslocaties hangt af van de grootte van de cleanroom. ISO 14644-1 biedt duidelijke richtlijnen: grotere ruimtes vereisen meer bemonsteringspunten, gerangschikt in een rasterpatroon [16]. Als u twee tot negen locaties test, moet u de 95% Bovenste Betrouwbaarheidslimiet (UCL) berekenen om naleving te bepalen.Voor tien of meer bemonsteringspunten is deze berekening niet nodig [15].

Luchtstroom snelheid en volumemetingen zorgen ervoor dat uw luchtverversingssnelheid voldoet aan de ontwerpspecificaties. Gebruik een anemometer om de snelheid op verschillende punten te meten, vooral in de buurt van kritieke procesgebieden, en bevestig dat deze waarden overeenkomen met uw ontwerptargets.

Rookstudies bieden een visuele manier om de luchtstroomrichting te controleren, zodat deze van schonere naar minder schone zones beweegt. Genereer rook in de buurt van deuren, doorgeefluiken en andere kwetsbare gebieden om lekken of turbulentie te detecteren die de luchtstroom kunnen verstoren [12]. Hoewel deeltjes tellers nauwkeurig zijn, kunnen rookstudies problemen aan het licht brengen zoals stilstaande zones die anders onopgemerkt zouden blijven.

HEPA- en ULPA-filters moeten ook opnieuw gevalideerd worden tijdens OQ. Gebruik een aerosoltest om te controleren op lekken in de filters of hun afdichtingen.Zelfs kleine installatie fouten kunnen de prestaties beïnvloeden, dus test altijd opnieuw na onderhoud of filtervervanging [12].

Zodra de luchtstroomprestaties zijn bevestigd, verschuift de focus naar omgevingsomstandigheden die zowel de productkwaliteit als het comfort van de operator beïnvloeden.

Controleer Omgevingsomstandigheden

Temperatuur en vochtigheid spelen een belangrijke rol bij het handhaven van de productkwaliteit en het zorgen voor een comfortabele werkomgeving. Voor faciliteiten voor gekweekt vlees zijn de validatiedoelen doorgaans ±2°C voor temperatuur en ±5% voor relatieve vochtigheid [12]. Continu monitoren gedurende ten minste 24 uur wordt aanbevolen, aangezien steekproeven schommelingen kunnen missen die de validatie kunnen beïnvloeden [12].

Cleanrooms voor gekweekt vlees handhaven meestal een temperatuurbereik van 18–22°C en een relatieve vochtigheid tussen 30–60% [14]. Deze voorwaarden ondersteunen celkweekprocessen terwijl ze condensatie voorkomen, wat microbiële groei zou kunnen bevorderen. Gebruik gekalibreerde thermische sensoren en RH-sondes die door de cleanroom zijn geplaatst om eventuele variaties in de omstandigheden te identificeren.

Drukcascades zijn een andere kritieke factor. Deze zorgen ervoor dat lucht van schonere naar minder schone gebieden stroomt, waardoor het risico op besmetting wordt verminderd. Verifieer drukverschillen - meestal +10 tot +15 Pa tussen aangrenzende geclassificeerde kamers - met behulp van gekalibreerde meters. Neem metingen bij deuropeningen en doorgeefluiken onder stabiele omstandigheden om de juiste drukverhoudingen te bevestigen [12].

Hersteltijdtesten meten hoe snel de cleanroom weer aan de normen voldoet na een besmettingsgeval. Introduceer een gecontroleerde deeltjesbron en monitor vervolgens hoe lang het duurt voordat het aantal deeltjes weer op het basisniveau is.Snellere hersteltijden duiden op een beter luchtstroomontwerp en effectievere contaminatiecontrole [1].

Om vertragingen of kostbare hertests te voorkomen, kalibreer alle instrumenten onmiddellijk voor OQ-testen. Noteer alle relevante details, inclusief de datum, tijd, locatie, instrument-ID en omgevingsomstandigheden voor elke test. Deze documentatie is essentieel voor uw validatierapport en zal vereist zijn tijdens regelgevende audits [12].

sbb-itb-ffee270

Stap 4: Voer Prestatiekwalificatie (PQ) uit

Prestatiekwalificatie (PQ) evalueert de prestaties van uw cleanroom onder echte productieomstandigheden, met draaiende apparatuur en actief werkend personeel [1][12].Op basis van Installatie- en Operationele Kwalificaties biedt PQ bevestiging dat de cleanroom consistent en betrouwbaar presteert tijdens daadwerkelijke operaties.

"PQ valideert de prestaties van de cleanroom onder daadwerkelijke bedrijfsomstandigheden, inclusief de werking van apparatuur en personeelsactiviteiten." - G-CON [1]

Om grondige tests te garanderen, moet de PQ-fase ten minste 30 dagen van continue monitoring omvatten. Deze verlengde periode helpt variaties te identificeren, zoals temperatuurschommelingen tijdens productiecycli of verschuivingen in microbiële besmetting door beweging van personeel, die kortere tests mogelijk over het hoofd zien. Voor gekweekte vleesfaciliteiten, waar strikte besmettingscontrole cruciaal is, biedt PQ gedocumenteerd bewijs dat de cleanroom tijdens routinematige operaties compliant blijft.

Voer Productiesimulaties uit

Productiesimulaties moeten worst-case scenario's nabootsen.Deze kunnen maximale bezetting, gelijktijdige werking van alle apparatuur en tijdelijke besmettingsrisico's zoals frequente deuropeningen of intense beweging omvatten [1][13]. Een risicogebaseerde benadering, zoals het gebruik van Failure Mode and Effects Analysis (FMEA), kan helpen bij het identificeren van bemonsteringslocaties op basis van besmettingsrisico's, materiaalstroom en drukke gebieden [16].

Microbiële monitoring tijdens deze simulaties is cruciaal. Kolonievormende eenheden (CFU) moeten worden gevolgd met zowel actieve als passieve bemonsteringsmethoden [14][17]. Voor ISO Klasse 5 cleanrooms is de actielimiet voor microbiële besmetting over het algemeen 1 CFU/m³ [14].

Aangezien mensen de grootste bron van deeltjes in cleanrooms zijn, is personeelsmonitoring even belangrijk.Gloved fingertip sampling kan de juiste aseptische technieken bevestigen, met een acceptabele limiet van minder dan 1 CFU per plaat [17]. Operators moeten vooraf worden geïnformeerd over kleding- en bewegingsprotocollen om kunstmatige pieken in besmettingsniveaus te voorkomen [12].

Bovendien, test hoe snel de cleanroom herstelt na een gecontroleerde deeltjesuitdaging. Introduceer een deeltjesbron en meet de tijd die nodig is om de omstandigheden terug te brengen naar de basislijn. Dit proces evalueert de luchtstroom en de effectiviteit van besmettingscontrolesystemen [1][12].

Milieumonitoring instellen

Na simulatie testen zorgt continue milieumonitoring voor consistente prestaties.Deze systemen bieden real-time gegevens over kritieke parameters zoals zwevende deeltjes, microbiële besmetting, temperatuur, vochtigheid en drukverschillen. Dit is essentieel voor het detecteren van prestatieveranderingen voordat ze leiden tot nalevingsproblemen [1]. Voor de productie van gekweekt vlees is voortdurende monitoring onmisbaar.

Tijdens de kwalificatiefase, voer microbiële luchtmonsters uit elke 1–2 uur in kritieke zones om effectieve besmettingscontrole te bevestigen [14]. Gebruik Tryptic Soy Agar (TSA) om bacteriën te detecteren, waarbij monsters worden geïncubeerd bij 30–35°C gedurende minimaal drie dagen, en Sabouraud Dextrose Agar (SAB) voor schimmels en gisten, waarbij wordt geïncubeerd bij 20–25°C gedurende ten minste zeven dagen [17]. Vermijd het gebruik van aërosol sprays of desinfectiemiddelen in de buurt van luchtmonsters tijdens het testen.Als roterende desinfectiemiddelen of 70% isopropylalcohol zijn toegepast, wacht dan ten minste vijf minuten voordat u begint met luchtmonsters nemen [17].

Stel duidelijke waarschuwings- en actielimieten vast voor alle gemonitorde parameters. Waarschuwingsniveaus geven aan dat er onderzoek nodig is wanneer waarden beginnen af te wijken, terwijl actielimieten onmiddellijke corrigerende maatregelen vereisen als parameters de acceptabele grenzen overschrijden [14]. Houd gedetailleerde gegevens bij van elke meting, inclusief datum, tijd, locatie, instrumentdetails en omgevingsomstandigheden. Dit zorgt ervoor dat u altijd voorbereid bent op audits en kunt aantonen dat u voldoet aan ISO 14644 en GMP-normen.

Stap 5: Handhaaf Naleving Door Monitoring

Zodra u de Performance Qualification hebt voltooid, stopt het werk daar niet. Het handhaven van naleving vereist continue monitoring en periodieke herkwalificatie.Cleanroom-certificering is geen eenmalige mijlpaal - het vereist consistente inspanning om uw faciliteit in een "staat van controle" te houden. Voor faciliteiten voor gekweekt vlees zorgt dit voortdurende proces ervoor dat u zowel aan de regelgevende als operationele normen voldoet, waarbij de nauwgezette praktijken van de kwalificatiefasen worden uitgebreid naar de dagelijkse operaties.

Implementeer Routinematige Monitoring

Om ervoor te zorgen dat uw cleanroom blijft voldoen aan de ISO 14644 en GMP-normen, moet u regelmatig controleren op microbiële en deeltjesverontreinigingen. Belangrijke parameters om in de gaten te houden zijn:

- Deeltjestellingen

- Microbiële niveaus

- Druk

- Temperatuur

- Vochtigheid

- Luchtstroom

De frequentie van monitoring moet in overeenstemming zijn met de classificatie van uw cleanroom en een grondige risicoanalyse.Bijvoorbeeld, ISO Klasse 5 zones vereisen vaak continue of uurlijkse deeltjesmonitoring tijdens de productie, terwijl minder kritieke gebieden mogelijk alleen dagelijkse of wekelijkse controles nodig hebben.

Stel waarschuwingsniveaus in op 95% van de ISO-limieten om potentiële problemen vroegtijdig te signaleren. Deze niveaus fungeren als een waarschuwing wanneer parameters beginnen af te wijken, wat onderzoek stimuleert voordat ze escaleren. Aan de andere kant vereisen actieniveaus onmiddellijke corrigerende maatregelen als parameters de acceptabele grenzen overschrijden [14] .

Een ander essentieel onderdeel van monitoring is handschoenvingertopbemonstering (GFS). Deze methode zorgt ervoor dat personeel de juiste aseptische technieken handhaaft. Het standaardcriterium is doorgaans minder dan 1 CFU per plaat [17]. Het uitvoeren van GFS na kritieke aseptische taken of aan het einde van elke dienst helpt om tekortkomingen in de techniek vroegtijdig te identificeren en aan te pakken.

Hoewel routinematige monitoring helpt bij het behouden van dagelijkse controle, zorgt herkwalificatie ervoor dat uw cleanroom-systemen op de lange termijn effectief blijven.

Plan Herkwalificatie

Herkwalificatie moet elke 6 tot 12 maanden worden uitgevoerd. Bepaalde gebeurtenissen maken herkwalificatie echter verplicht, zoals structurele renovaties, nieuwe installatie van apparatuur, vervanging van HEPA-filters of significante wijzigingen in het HVAC-systeem [1][14].

Tijdens herkwalificatie moeten veel van de tests uit de Operationele Kwalificatiefase worden herhaald. Deze omvatten:

- Luchtgedragen deeltjes tellen

- HEPA-filter integriteitstesten (bevestiging van 99,99% efficiëntie voor deeltjes ≥0.3 microns)

- Luchtstroom snelheidsmetingen

- Drukverschilcontroles

Een bijzonder kritische test is hersteltijdtest, die meet hoe snel de cleanroom terugkeert naar het beoogde reinheidsniveau na een besmettingsgebeurtenis. Deze test verifieert het vermogen van uw HVAC-systeem om effectief met stress om te gaan [1].

Houd een Validatie Masterplan (VMP) bij om alle kwalificatiestadia (IQ, OQ, PQ) en uw herkwalificatieschema te documenteren. Zorg ervoor dat alle instrumenten die voor testen worden gebruikt - zoals deeltjesmeters en anemometers - zijn gekalibreerd en certificaten hebben die traceerbaar zijn naar nationale standaarden [1] [14]. Dit zorgt voor nauwkeurigheid en betrouwbaarheid in uw nalevingsinspanningen.

Bron Cleanroom Apparatuur voor Naleving

Vind Geverifieerde Leveranciers op Cellbase

Zodra de operationele en prestatiestandaarden van uw cleanroom zijn vastgesteld en gevalideerd, is de volgende stap het vinden van de juiste apparatuur om naleving te handhaven. Voor de productie van gekweekt vlees betekent dit samenwerken met leveranciers die de unieke eisen van de industrie begrijpen.

Zorg voor GMP-conforme inkoop

Na het verifiëren van apparatuur moet het inkoopproces ook voldoen aan strenge GMP-normen.

Bovendien geeft het platform prioriteit aan materialen die voldoen aan GMP-vereisten. Bijvoorbeeld, constructiematerialen zoals 316L roestvrij staal met gepolijste, niet-afgevende oppervlakken worden benadrukt. Deze materialen zijn bestand tegen herhaalde chemische desinfectie en ondersteunen gevalideerde Cleaning-in-Place (CIP) en Sterilisatie-in-Place (SIP) protocollen [4]. Door materiaalcompatibiliteit vanaf het begin te verifiëren, kunt u dure aanpassingen of herkwalificatiecycli later vermijden. Deze proactieve benadering helpt om naleving te handhaven terwijl tijd en middelen worden bespaard.

Conclusie

Belangrijkste punten

Het behalen van een cleanroomcertificering is cruciaal voor het handhaven van de productkwaliteit en het voldoen aan de regelgeving. Het begint met het ontwerpen van een cleanroom uitgerust met HEPA-filtratie, gecontroleerde luchtstroom en efficiënte materiaalstroom. Het proces gaat verder met een driefasenkwalificatiebenadering: Installatiekwalificatie (IQ), Operationele kwalificatie (OQ), en Prestatiekwalificatie (PQ). Deze fasen zorgen ervoor dat alle systemen effectief werken onder daadwerkelijke werkomstandigheden.

Certificering eindigt daar niet. Voortdurende monitoring van factoren zoals temperatuur, vochtigheid, druk en deeltjesaantallen is essentieel om prestatieproblemen te identificeren. Regelmatige herbeoordeling zorgt voor naleving van ISO 14644-1 en GMP-normen, waardoor een solide basis voor toekomstige verbeteringen wordt gecreëerd.

Volgende Stappen voor Uw Faciliteit

Om uw faciliteit in lijn te brengen met deze normen, overweeg het ontwikkelen van een Validatie Masterplan (VMP). Dit plan integreert kwalificatieprocessen met dagelijkse operationele behoeften, waardoor u voorop blijft lopen op regelgevende eisen [1]. Daarnaast is het implementeren van een HACCP-gebaseerd voedselveiligheidsmanagementsysteem essentieel. Minstens één teamlid moet getraind zijn tot Niveau 4 in HACCP-principes om naleving te waarborgen [2].

Voor apparatuurbehoeften, wend u tot

Veelgestelde vragen

Wat zijn de voordelen van cleanroomcertificering voor de productie van gekweekt vlees?

Cleanroomcertificering speelt een cruciale rol in de productie van gekweekt vlees door te zorgen voor naleving van strikte veiligheids- en milieunormen. Gecertificeerde cleanrooms zijn ontworpen om besmettingsrisico's door microben en deeltjes te minimaliseren, waardoor de steriele omstandigheden die essentieel zijn voor celkweek worden gehandhaafd. Dit beschermt niet alleen de kwaliteit en veiligheid van het eindproduct, maar zorgt ook voor naleving van internationaal erkende normen zoals ISO-classificaties en GMP-kwalificaties - belangrijke vereisten voor regelgevende goedkeuring en marktacceptatie.

Naast naleving verbetert certificering de operationele betrouwbaarheid door kritieke systemen zoals luchtstroom, filtratie en milieubewaking te valideren. Deze systemen werken samen om besmettingsrisico's te verminderen, waardoor consistente productie mogelijk wordt en de algehele procesefficiëntie verbetert.Een gecertificeerde cleanroom wekt ook vertrouwen bij belanghebbenden, vereenvoudigt regelgevende inspecties en ondersteunt schaalvergrotingsinspanningen door te laten zien dat men zich houdt aan de beste praktijken in het beheer van gecontroleerde omgevingen.

Hoe vaak moeten cleanrooms opnieuw worden gekwalificeerd om naleving te waarborgen?

Cleanrooms moeten regelmatig opnieuw worden gekwalificeerd om ervoor te zorgen dat ze voldoen aan de industrienormen. Hoe vaak dit gebeurt, hangt af van verschillende factoren, waaronder de classificatie van de cleanroom, hoe deze wordt gebruikt en bevindingen uit risicobeoordelingen of milieubewakingsplannen.

Typisch wordt herkwalificatie eenmaal per jaar uitgevoerd. Echter, omgevingen met een hoog risico of situaties die grote veranderingen met zich meebrengen - zoals upgrades van apparatuur of aanpassingen van de indeling - kunnen vaker controles vereisen. Voortdurende prestatiemonitoring is ook cruciaal om te verifiëren dat luchtstroom, filtratie en milieubeheersing blijven voldoen aan de vereiste normen.

Welke omgevingsfactoren moeten worden gecontroleerd in een cleanroom voor de productie van gekweekt vlees?

Om naleving te waarborgen en besmettingsrisico's in faciliteiten voor gekweekt vlees te verminderen, is het cruciaal om verschillende omgevingsfactoren nauwlettend in de gaten te houden. Deze omvatten deeltjesaantallen, microbiële besmetting, luchtstroompatronen, luchtdrukverschillen, temperatuur, en vochtigheidsniveaus. Regelmatige monitoring van deze elementen helpt bij het handhaven van GMP-normen en creëert een gecontroleerde omgeving die essentieel is voor de productie.

Door deze omstandigheden zorgvuldig te beheren, kunnen faciliteiten de productkwaliteit beschermen en voldoen aan de strenge criteria die vereist zijn voor cleanroomcertificering.