Het produceren van gekweekt vlees vereist nauwkeurige controle van belangrijke parameters zoals pH, temperatuur en zuurstofniveaus. Zelfs kleine afwijkingen kunnen leiden tot verminderde opbrengsten, besmetting of verspilde middelen. QA-sensoren spelen een cruciale rol bij het handhaven van deze omstandigheden, het verbeteren van de procesbetrouwbaarheid en het waarborgen van naleving van de regelgeving.

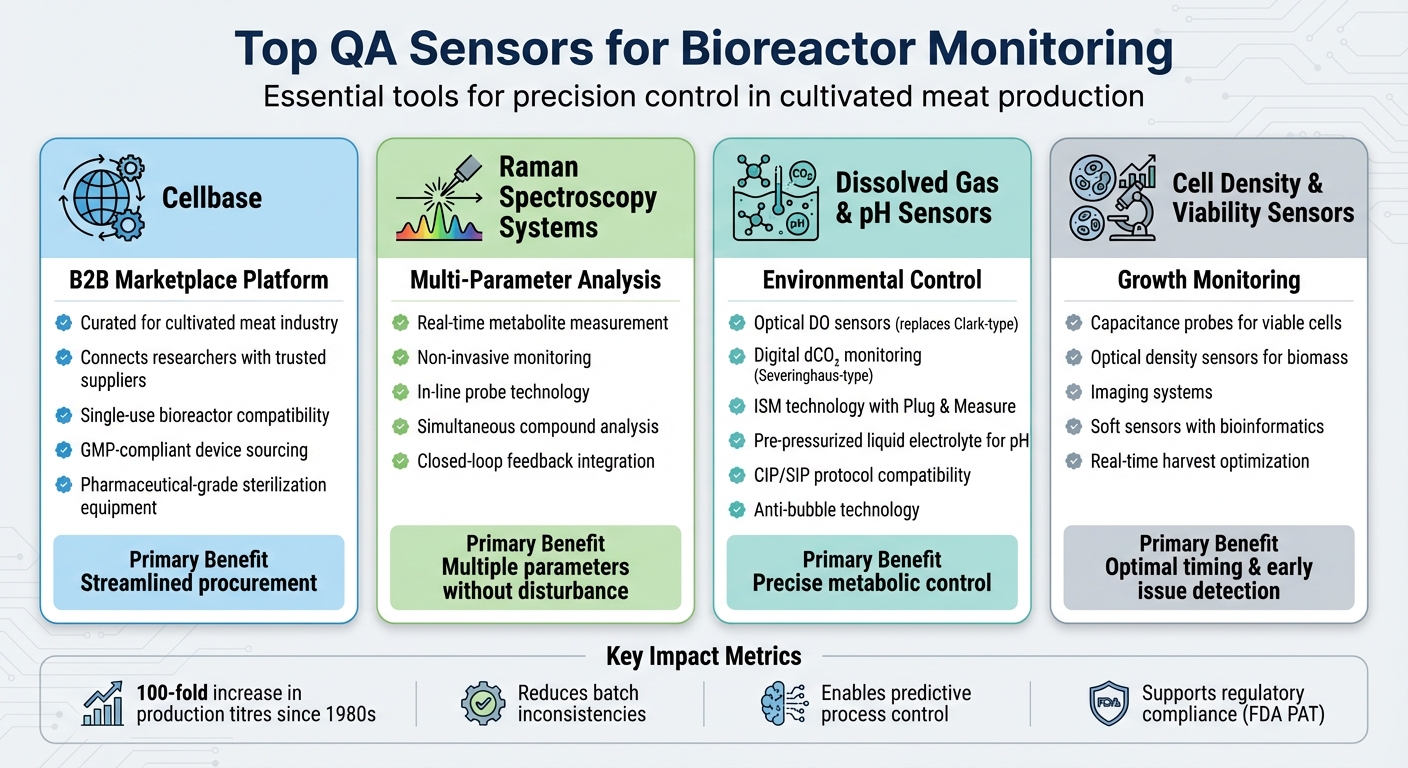

Hier is een kort overzicht van de beste QA-sensoren voor het monitoren van bioreactoren:

-

Cellbase : Een zorgvuldig samengesteld B2B-platform voor het inkopen van monitoringtools specifiek voor gekweekt vlees. - Raman Spectroscopie Systemen: Real-time, contactloze meting van meerdere metabolieten tegelijkertijd.

- Opgeloste Gas- en pH-sensoren: Geavanceerde digitale sensoren voor nauwkeurige tracking van zuurstof, CO₂ en pH.

- Cel Dichtheid- en Levensvatbaarheidssensoren: Hulpmiddelen voor het monitoren van groei en oogsttijd, inclusief capacitieve sondes en optische dichtheidssensoren.

Deze sensoren zorgen voor consistentie, verminderen risico's en ondersteunen schaalbare productie. Van single-use bioreactoren tot digitale integratie, de juiste tools kiezen vandaag beïnvloedt de toekomst van de productie van gekweekt vlees.

Vergelijking van Top QA-sensoren voor Bioreactor Monitoring in de Productie van Gekweekt Vlees

Top QA-sensoren voor Bioreactor Monitoring

Cellbase

De juiste sensoren vinden voor de productie van gekweekt vlees kan lastig zijn. Veel algemene platforms voldoen simpelweg niet aan de specifieke behoeften van dit veld. Daar komt

Raman Spectroscopie Systemen

Raman spectroscopie is een opvallende technologie voor bioreactorbewaking, die de mogelijkheid biedt om meerdere kwaliteitsparameters tegelijkertijd te meten zonder de cultuur te verstoren. Met behulp van in-line sondes bieden deze systemen realtime inzichten in belangrijke metabolieten, waardoor ze een e

"Spectroscopische sensoren... zijn niet-invasief en bieden interessante opties voor een gelijktijdige analyse van verschillende verbindingen." – Philipp Biechele et al., Engineering in Life Sciences [3]

Deze systemen integreren naadloos met procesbesturingssoftware, waardoor een gesloten feedbackmechanisme mogelijk is. Dit betekent dat voedingsstoffen of omgevingscondities automatisch kunnen worden aangepast als reactie op veranderingen in metabolische activiteit [2] [9].

Opgeloste Gas- en pH-sensoren

Precieze controle over opgelost zuurstof (DO), opgelost kooldioxide (dCO₂) en pH is cruciaal voor het behoud van celmetabolisme en cultuurgezondheid. Moderne optische DO-sensoren hebben grotendeels oudere Clark-elektroden vervangen, en bieden betere stabiliteit en snellere reactietijden, vooral in omgevingen met weinig zuurstof [2] [7]. Veel bevatten nu anti-bubbeltechnologie om signaalinterferentie te verminderen [7].

Digitale opgeloste CO₂-sensoren, zoals Severinghaus-type sondes, maken real-time, in situ monitoring van deze belangrijke parameter mogelijk. Deze geavanceerde sensoren zijn vaak voorzien van Intelligent Sensor Management (ISM) technologie, die kalibratiegegevens direct in de sensor opslaat. Dit maakt "Plug and Measure" functionaliteit mogelijk en biedt voorspellende diagnostiek om de sensorprestaties en levensduur te volgen [4] [7].

"Intelligent Sensor Management, of simpelweg ISM®, is een digitale technologie voor inline procesanalytische systemen die de sensorhandling vereenvoudigt, de meetintegriteit verbetert en de levenscycluskosten van de sensor verlaagt." – Mettler Toledo [4]

Voor pH-monitoring zijn sensoren met voorgeperste vloeibare elektrolyt referentiesystemen bijzonder betrouwbaar.Ze bieden betere reproduceerbaarheid over meerdere sterilisatiecycli in vergelijking met gel-elektrolyt sensoren, waardoor ze ideaal zijn voor farmaceutische productieomgevingen. Deze sensoren zijn gebouwd om rigoureuze Clean-in-Place (CIP) en Steam-in-Place (SIP) protocollen te weerstaan, wat zorgt voor consistente, real-time dataverzameling [10].

Cel Dichtheid en Levensvatbaarheid Sensoren

Als aanvulling op de reeks QA-tools spelen cel dichtheid en levensvatbaarheid sensoren een cruciale rol in de productie van gekweekt vlees. Deze sensoren maken real-time monitoring mogelijk, waardoor producenten de oogsttijd kunnen optimaliseren en potentiële problemen vroegtijdig kunnen opsporen. Capacitantieprobes, die de diëlektrische eigenschappen van levende cellen met intacte membranen detecteren, blijven de standaardtechnologie voor het meten van de levensvatbare celdichtheid. Tegelijkertijd bieden optische dichtheidssensoren en beeldsystemen aanvullende gegevens over de totale biomassa [2] [8].

Sommige geavanceerde systemen combineren spectroscopische gegevens met bioinformatica-tools, vaak aangeduid als "zachte sensoren", om de levensvatbaarheid van cellen te schatten zonder invasieve bemonstering [8] [9]. Betrouwbare online levensvatbaarheidsmetingen blijven echter een uitdaging, en slechts enkele commerciële oplossingen hebben wijdverspreid gebruik bereikt [8].

Het standaardiseren van sensormodellen over zowel kleinschalige R&D-eenheden als grotere productievaten zorgt voor consistente gegevens tijdens opschaling [4] [7]. Samen leveren deze tools de nauwkeurige, realtime inzichten die nodig zijn voor kwaliteitsborging in de productie van gekweekt vlees.

Sensorintegratie en gegevensbeheer

Sensorplaatsing en kalibratie

Een juiste plaatsing van sensoren is cruciaal voor het verzamelen van nauwkeurige gegevens.Naarmate bioreactoren in omvang toenemen, neemt de efficiëntie van het mengen meestal af. Dit kan ertoe leiden dat sensoren gelokaliseerde "hot spots" detecteren in plaats van gegevens te verstrekken die de algehele omstandigheden binnen het vat weerspiegelen [2][6]. Om dit te voorkomen, moeten sensoren zo worden geplaatst dat ze het bulkmedium bemonsteren en weg van gebieden met slechte circulatie worden geplaatst.

Een andere belangrijke overweging is sterilisatiecompatibiliteit. Sensoren moeten bestand zijn tegen autoclaveren of stoom-in-place (SIP) processen zonder hun kalibratie te verliezen of de steriliteit in gevaar te brengen [4][6][12]. Wegwerpbioreactoren bieden een praktische oplossing, aangezien fabrikanten sensoren direct in de zak kunnen lassen of gespecialiseerde behuizingen en connectoren kunnen gebruiken die zijn ontworpen om een steriele omgeving te behouden [4].

"Een sensor moet extreme omstandigheden tijdens de sterilisatie doorstaan en gekalibreerd blijven." – V. Vojinović et al., Sensors and Actuators B: Chemical [12]

Vervuiling vormt een andere uitdaging. Na verloop van tijd kunnen eiwitten en andere biomaterialen zich ophopen op sensoroppervlakken, wat leidt tot baseline-drift en verminderde meetnauwkeurigheid [12]. Om dit tegen te gaan, monitoren digitale sensortechnologieën nu de gezondheid en levensduur van sensoren, waardoor tijdig onderhoud mogelijk is [4]. Aangezien bioprocessen weken kunnen duren, zorgt regelmatige validatie ervoor dat sensoren betrouwbaar blijven zonder constante handmatige herkalibratie [6].

Zodra sensoren correct zijn geplaatst en gekalibreerd, verschuift de focus naar het effectief vastleggen en beheren van continue gegevens.

Gegevensverzameling en Real-Time Monitoring

Na het aanpakken van sensorplaatsing en kalibratie, is de volgende stap efficiënte gegevensverzameling ter ondersteuning van procescontrole. Geautomatiseerde systemen maken nu continue gegevensregistratie mogelijk, wat cruciaal is voor het voldoen aan wettelijke vereisten en het verbeteren van procesefficiëntie [1]. Deze integratie van sensoren met real-time monitoring zorgt ervoor dat de productie van gekweekt vlees voldoet aan strikte kwaliteitsnormen. Door gebruik te maken van geavanceerde bioprocesbesturingssoftware, bieden digitale sensoren directe feedback, waardoor gesloten-lussystemen automatisch voedingsstoffen of omgevingscondities kunnen aanpassen op basis van live gegevens.

Voorspellende modellering voegt een extra laag van verfijning toe. Het combineren van historische en real-time gegevens maakt het mogelijk om optimale omstandigheden te handhaven en potentiële problemen vroegtijdig te detecteren voordat ze ernstig worden [1].Dit is in lijn met regelgevende initiatieven zoals de FDA's Process Analytical Technology (PAT), die zich richt op het integreren van kwaliteit in het productieproces in plaats van uitsluitend te vertrouwen op eindproducttesten [3][11]. Hulpmiddelen zoals neurale netwerken verbeteren deze mogelijkheid verder door complexe spectroscopische gegevens te interpreteren die te uitdagend zouden zijn om handmatig te analyseren [6].

sbb-itb-ffee270

Sensors in bioreactors

Conclusie

Het kiezen van de juiste sensoren is een hoeksteen voor het waarborgen van consistente en schaalbare productie van gekweekt vlees. Real-time, continue metingen helpen processen te stabiliseren, waardoor ze efficiënter en betrouwbaarder worden.Dit heeft direct invloed op de productie van consequent hoogwaardige producten, wat essentieel is voor de groei en commercieel succes van de industrie [3]. Zonder betrouwbare sensortechnologie kunnen inconsistenties tussen batches zowel de productkwaliteit als de marktlevensvatbaarheid in gevaar brengen.

Sinds de jaren 1980 hebben bioprocessingmethoden een 100-voudige toename in productietiters bereikt [2]. Hoogprecisie sensoren, ontworpen voor duurzaamheid, spelen een sleutelrol in het verminderen van analytische variabiliteit tussen batches [4]. Ondertussen bieden geautomatiseerde monitoringsystemen uitgebreide gegevensregistratie, wat cruciaal is voor het voldoen aan de regelgeving [1].

Realtime monitoring biedt meer dan alleen kwaliteitscontrole - het bevordert operationele efficiëntie.Door live gegevens over metabolische activiteit en cel dichtheid te verstrekken, stellen deze systemen voorspellende procescontrole mogelijk, wat de productiviteit verhoogt en verspilling van middelen vermindert [5]. Technologieën zoals niet-invasieve monitoring en sterilisatieklare sensoren minimaliseren ook besmettingsrisico's, waardoor hele batches worden beschermd tegen compromittering [5][4]. Voor bedrijven die de overstap maken van onderzoek naar grootschalige productie, zorgt het handhaven van consistente analytische metingen in alle stadia voor optimale aanpassingen voor groeisnelheden, opbrengsten en algehele productiviteit [4].

Zoals eerder benadrukt, weerspiegelt de verschuiving van de industrie naar single-use bioreactoren en digitaal sensormanagement de veranderende dynamiek van de productie van gekweekt vlees.Het verplaatsen van het laboratorium naar grootschalige productie vereist vooruitziendheid; de sensoren die vandaag worden gekozen, zullen de schaalbaarheid en betrouwbaarheid van de operaties van morgen vormgeven. Kwaliteit is niet alleen een einddoel - het is ingebed in elke stap van het proces [3]. Door nu te investeren in geavanceerde sensortechnologieën, kunnen bedrijven de basis leggen voor een toekomst van schaalbare, hoogwaardige productie van gekweekt vlees.

Veelgestelde Vragen

Wat zijn de voordelen van het gebruik van Raman-spectroscopie voor het monitoren van bioreactoren in de productie van gekweekt vlees?

Raman-spectroscopie biedt een niet-invasieve, in-line oplossing voor het monitoren van bioreactoren, waarbij realtime inzichten worden geleverd in kritieke kwaliteitskenmerken zonder dat bemonstering of extra reagentia nodig zijn. Door de cultuur direct te analyseren, elimineert deze benadering besmettingsrisico's en zorgt het voor continue tracking van essentiële parameters zoals voedingsstoffen (e.g. glucose), metabolieten (e.g.lactaat), en productconcentraties - allemaal binnen een enkel proces.

Deze methode is vooral nuttig in de productie van gekweekt vlees, waar het behouden van nauwkeurige controle over factoren zoals pH-niveaus, opgeloste zuurstof, nutriëntenvoorziening, en afvalbeheer cruciaal is voor consistente weefselgroei. Bovendien sluiten Raman-systemen aan bij het FDA's Process Analytical Technology (PAT) kader door batchvariabiliteit te verminderen, real-time besluitvorming mogelijk te maken en automatisering te verbeteren om de kans op menselijke fouten te minimaliseren.

Voor degenen die op zoek zijn naar op Raman gebaseerde monitoringapparatuur,

Hoe verbeteren opgeloste gas- en pH-sensoren de productie van gekweekt vlees?

Opgeloste gassensoren, zoals die welke zuurstof (O₂) en koolstofdioxide (CO₂) niveaus volgen, spelen een sleutelrol bij het verfijnen van beluchtings- en spargingsprocessen. Deze sensoren leveren realtime inzichten, die helpen bij het creëren van een bioreactoromgeving die een efficiënte cellulaire stofwisseling ondersteunt. Het resultaat? Verbeterde productiviteit en stabiele groeicondities.

Op dezelfde manier houden pH-sensoren de zuurgraadniveaus in de bioreactor in de gaten. Het handhaven van het juiste pH-bereik is cruciaal voor gezonde celgroei, en deze sensoren zorgen voor stabiliteit gedurende het hele proces. Deze precisie helpt bij het produceren van consistente, hoogwaardige batches van gekweekt vlees met minimale variatie.

Waarom is het belangrijk om sensoren correct te positioneren in grootschalige bioreactoren?

Nauwkeurige sensorplaatsing in grootschalige bioreactoren is essentieel voor het monitoren van kritieke parameters zoals pH, zuurstof en CO₂. Deze metingen geven inzicht in de variërende omstandigheden binnen de bioreactor, waardoor nauwkeurige aanpassingen mogelijk zijn om een stabiele en consistente omgeving te behouden.

Het correct plaatsen zorgt niet alleen voor een uniforme productkwaliteit, maar verbetert ook de reproduceerbaarheid en maximaliseert de opbrengst. Met real-time gegevens van deze sensoren wordt het beheersen van het kweekproces veel eenvoudiger, waardoor ze onmisbaar zijn voor het succesvol opschalen van de productie van gekweekt vlees.