เทคโนโลยีการวิเคราะห์กระบวนการ (PAT) ผสานการตรวจสอบคุณภาพแบบเรียลไทม์เข้ากับกระบวนการผลิต ช่วยปรับปรุงความสม่ำเสมอและลดของเสีย โดยเฉพาะอย่างยิ่งในกระบวนการผลิตเนื้อสัตว์ที่เพาะเลี้ยง ซึ่งการควบคุมปัจจัยต่างๆ เช่น pH ออกซิเจน และสารอาหารอย่างแม่นยำเป็นสิ่งสำคัญ PAT ผสานเซ็นเซอร์ในสายการผลิต เคมีเมตริก และระบบอัตโนมัติเพื่อให้มั่นใจในคุณภาพของผลิตภัณฑ์ขณะปฏิบัติตามมาตรฐานข้อบังคับ

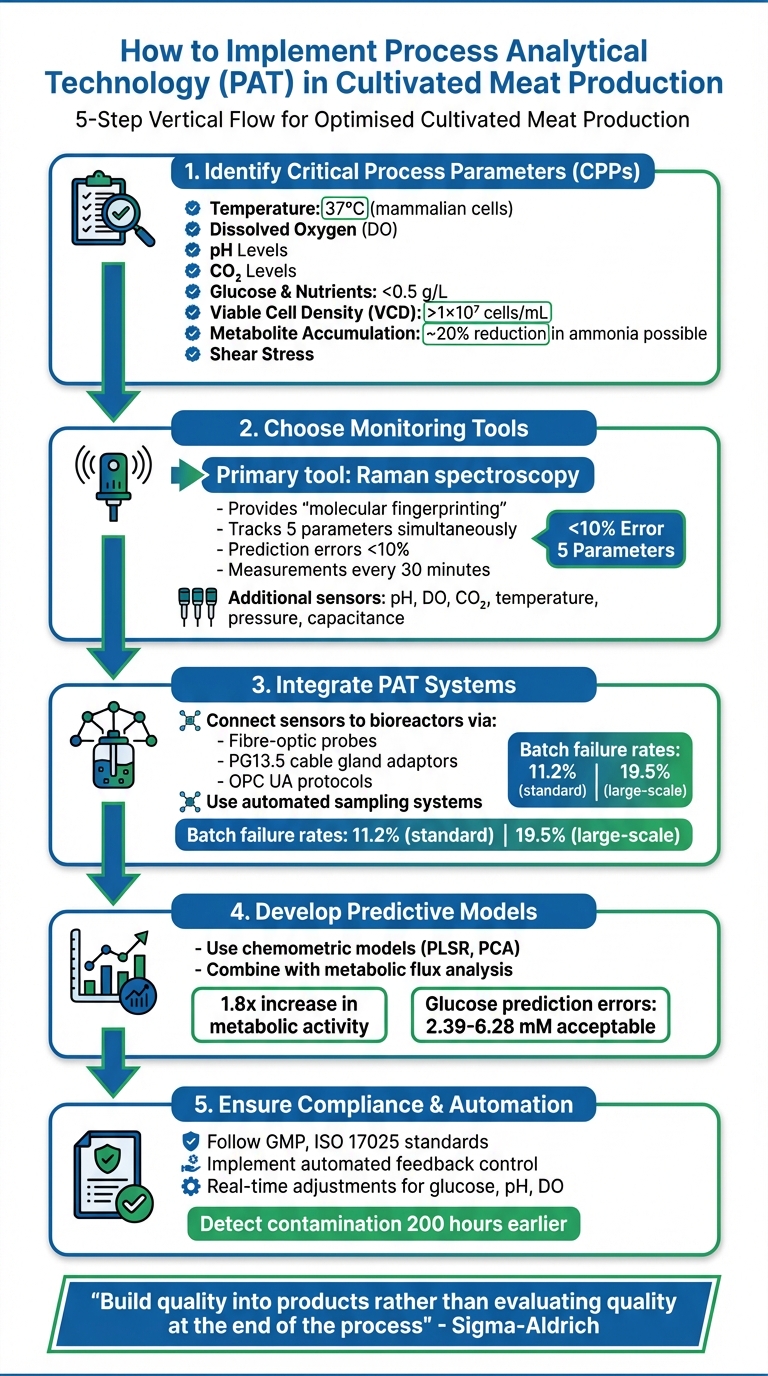

ขั้นตอนสำคัญในการนำ PAT ไปใช้:

- ระบุพารามิเตอร์กระบวนการที่สำคัญ (CPPs): มุ่งเน้นที่ปัจจัยต่างๆ เช่น อุณหภูมิ ออกซิเจนที่ละลาย pH และกลูโคส

- เลือกเครื่องมือการตรวจสอบ: ใช้เซ็นเซอร์ในสายการผลิต (e.g., การสเปกโทรสโกปีรามาน) สำหรับข้อมูลแบบเรียลไทม์

- ผสานระบบ PAT: เชื่อมต่อเซ็นเซอร์กับเครื่องปฏิกรณ์ชีวภาพเพื่อการควบคุมการตอบสนองอัตโนมัติ

- พัฒนารูปแบบการทำนาย: ใช้การวิเคราะห์ข้อมูลเพื่อเพิ่มประสิทธิภาพกระบวนการ

- รับรองการปฏิบัติตาม: ปฏิบัติตามแนวทาง GMP, ISO 17025 และข้อกำหนดอื่น ๆ

แพลตฟอร์มเช่น

กระบวนการ 5 ขั้นตอนสำหรับการนำ PAT มาใช้ในการผลิตเนื้อสัตว์เพาะเลี้ยง

การอภิปรายของผู้เชี่ยวชาญด้านกระบวนการชีวภาพ I - การนำ PAT มาใช้

การระบุพารามิเตอร์กระบวนการที่สำคัญ (CPPs)

เพื่อให้การผลิตเนื้อสัตว์เพาะเลี้ยงประสบความสำเร็จ จำเป็นต้องระบุ พารามิเตอร์กระบวนการที่สำคัญ (CPPs) ที่มีผลต่อความมีชีวิตของเซลล์ ผลผลิตชีวมวล และคุณภาพของผลิตภัณฑ์ การจัดการที่ผิดพลาดอาจทำให้การผลิตทั้งหมดตกอยู่ในความเสี่ยง

พารามิเตอร์สำคัญที่ต้องติดตาม

อุณหภูมิ เป็นปัจจัยสำคัญ เซลล์สัตว์เลี้ยงลูกด้วยนมเจริญเติบโตได้ดีที่ประมาณ 37°C ในขณะที่เซลล์ปลาและแมลงต้องการสภาพแวดล้อมที่เย็นกว่ามากเพื่อรักษากิจกรรมเมตาบอลิซึมที่เหมาะสม [2].

ออกซิเจนละลาย (DO) เป็นอีกหนึ่งองค์ประกอบที่สำคัญสำหรับเมตาบอลิซึมแบบใช้ออกซิเจน เมื่อการผลิตขยายตัวขึ้น การรับประกันการถ่ายโอนออกซิเจนที่เพียงพอจะกลายเป็นเรื่องท้าทายมากขึ้น [2]. หากไม่มีออกซิเจนเพียงพอ เซลล์อาจเปลี่ยนไปใช้เมตาบอลิซึมแบบไม่ใช้ออกซิเจน ซึ่งนำไปสู่การสะสมของกรดแลคติก ซึ่งอาจขัดขวางการเจริญเติบโตได้

ระดับ pH เป็นหน้าต่างสู่สภาวะเมตาบอลิซึมของวัฒนธรรม การเปลี่ยนแปลงใด ๆ สามารถรบกวนกิจกรรมของเอนไซม์ ทำลายสุขภาพของเซลล์ และส่งผลต่อคุณลักษณะของผลิตภัณฑ์ เช่น เนื้อสัมผัสและความสามารถในการกักเก็บน้ำ [2][3].

ระดับคาร์บอนไดออกไซด์ (CO₂) ต้องได้รับการจัดการอย่างระมัดระวัง โดยเฉพาะในกระบวนการขนาดใหญ่ เซลล์สัตว์มีความไวต่อระดับ CO₂ ที่สูงขึ้น ทำให้การตรวจสอบอย่างต่อเนื่องเป็นสิ่งจำเป็น [2].

กลูโคสและสารอาหาร เป็นแหล่งพลังงานหลักสำหรับเซลล์ หากระดับกลูโคสลดลงต่ำเกินไป เซลล์อาจขาดอาหาร นำไปสู่การตายหรือการแยกตัวก่อนเวลาอันควร [2]. การรักษาความเข้มข้นของกลูโคสให้ต่ำ (e.g., ต่ำกว่า 0.5 g/L) สามารถป้องกันการเผาผลาญที่ไม่มีประสิทธิภาพและลดการสะสมของแลคเตท [4].

ความหนาแน่นของเซลล์ที่มีชีวิต (VCD) ช่วยติดตามระยะการเจริญเติบโตของวัฒนธรรม - ระยะหน่วง, ระยะลอการิทึม, และระยะคงที่ - ช่วยให้สามารถกำหนดเวลาการเก็บเกี่ยวที่ดีที่สุด [2]. สำหรับเนื้อสัตว์ที่เพาะเลี้ยง ความหนาแน่นของเซลล์สูงมักจะถือว่าอยู่เหนือ 1×10⁷ เซลล์/mL [2].

การสะสมของเมตาบอไลต์ - เช่น แอมโมเนียและกรดแลคติก - สามารถขัดขวางการเจริญเติบโตและลดความมีชีวิตของเซลล์ การตรวจสอบและควบคุมผลพลอยได้ที่เป็นพิษเหล่านี้เป็นสิ่งสำคัญ ตัวอย่างเช่น วิธีหนึ่งสามารถลดระดับแอมโมเนียที่เป็นพิษลงได้ 20% [2].

แรงเฉือน ที่เกิดจากใบพัดหรือฟองก๊าซเป็นความท้าทายที่ไม่เหมือนใคร ต่างจากเซลล์จุลินทรีย์ เซลล์สัตว์ไม่มีผนังเซลล์ที่ป้องกัน ทำให้พวกมันเสี่ยงต่อความเสียหายมากขึ้น ระดับความเครียดที่ยอมรับได้จะแตกต่างกันไปขึ้นอยู่กับสายพันธุ์และต้องปรับให้เหมาะสมกับแต่ละสายเซลล์ [2].

พารามิเตอร์เหล่านี้เป็นพื้นฐานสำหรับการเพิ่มประสิทธิภาพการผลิตเนื้อสัตว์ที่เพาะเลี้ยง

พารามิเตอร์เฉพาะสำหรับเนื้อสัตว์ที่เพาะเลี้ยง

แม้ว่าปัจจัยข้างต้นจะใช้ได้ทั่วไป การผลิตเนื้อสัตว์ที่เพาะเลี้ยงมีความท้าทายเฉพาะที่ต้องให้ความสนใจเป็นพิเศษ

ความไวต่อ CO₂ มีความสำคัญเป็นพิเศษ เซลล์สัตว์ที่ใช้ในการผลิตอาหารมีความไวต่อการยับยั้ง CO₂ มากกว่าเซลล์จุลินทรีย์ ทำให้เป็นพารามิเตอร์ที่สำคัญในการจัดการ [2].

การขยายการผลิต นำมาซึ่งลำดับความสำคัญใหม่ ในอุตสาหกรรมชีวเภสัชกรรม เครื่องปฏิกรณ์ชีวภาพมักจะมีความจุสูงสุดที่ 20,000 ลิตรสำหรับผลิตภัณฑ์ที่มีมูลค่าสูง อย่างไรก็ตาม เนื้อสัตว์ที่เพาะเลี้ยงจะต้องการปริมาณที่มากกว่านี้อย่างมีนัยสำคัญเพื่อให้คุ้มค่าทางเศรษฐกิจ เพื่อให้เห็นภาพ เครื่องปฏิกรณ์ชีวภาพจุลินทรีย์ที่ใหญ่ที่สุดที่เคยสร้างขึ้นมีความจุ 1,500,000 ลิตร - ขนาดที่การผลิตเนื้อสัตว์ที่เพาะเลี้ยงอาจต้องการในวันหนึ่ง [2].

การจัดการความร้อน แตกต่างกันไปตามสายพันธุ์ เซลล์ที่ไม่ใช่สัตว์เลี้ยงลูกด้วยนมต้องการระบบทำความร้อนและความเย็นที่แตกต่างกันโดยสิ้นเชิง ทำให้การควบคุมอุณหภูมิเฉพาะเจาะจงตามสายพันธุ์ [2]. ความแปรปรวนนี้ต้องการระบบเทคโนโลยีการวิเคราะห์กระบวนการ (PAT) ที่ยืดหยุ่น

สุดท้าย การจัดหาชุดอุปกรณ์การตรวจสอบที่เหมาะสมสำหรับพารามิเตอร์เหล่านี้อาจเป็นเรื่องยุ่งยาก แพลตฟอร์มเช่น

การเชี่ยวชาญใน CPPs เหล่านี้เป็นขั้นตอนที่จำเป็นก่อนที่จะนำระบบควบคุมแบบเรียลไทม์มาใช้ผ่านเครื่องมือ PAT

การเลือกและการรวมเครื่องมือ PAT

เมื่อคุณได้ระบุพารามิเตอร์กระบวนการที่สำคัญแล้ว ขั้นตอนต่อไปคือการเลือกเซ็นเซอร์ที่สอดคล้องกับความต้องการของคุณ - โดยเฉพาะในแง่ของตำแหน่งที่ทำการวัดและความเร็วในการตอบสนอง การตรวจสอบแบบอินไลน์โดดเด่นในที่นี้ เนื่องจากเซ็นเซอร์อยู่ภายในกระแสกระบวนการ พวกเขาจึงให้ข้อมูลเชิงลึกแบบเรียลไทม์ที่รวดเร็วและมีพลวัตที่สุดเมื่อเทียบกับวิธีการที่ใช้ที่เส้นหรือออฟไลน์ [6] สำหรับพารามิเตอร์เช่น pH หรือออกซิเจนที่ละลายซึ่งต้องการการตอบสนองทันที เซ็นเซอร์แบบอินไลน์จะขจัดความล่าช้าที่เกิดจากการสุ่มตัวอย่าง

การเลือกเซ็นเซอร์และเทคโนโลยี

หนึ่งในเครื่องมือที่โดดเด่นในสาขานี้คือ Raman spectroscopy ซึ่งเป็นตัวเลือกที่นิยมสำหรับการผลิตเนื้อสัตว์เพาะเลี้ยง ความสามารถในการให้ "ลายนิ้วมือโมเลกุล" ทำให้มันมีประสิทธิภาพเป็นพิเศษในการระบุโมเลกุลอินทรีย์เช่นกลูโคสและแลคเตท ในขณะที่ไม่ถูกน้ำรบกวน [6][7] การศึกษาของ Merck/Sigma-Aldrich ในเดือนมกราคม 2026 ได้เน้นถึงประสิทธิภาพของ ProCellics™ Raman Analyser และ Bio4C® PAT Raman Software ระบบนี้ได้ตรวจสอบวัฒนธรรมเซลล์ CHO ในเครื่องปฏิกรณ์ชีวภาพที่มีเสื้อคลุมด้วยน้ำขนาด 3 ลิตร โดยทำการวัดทุก 30 นาที โดยเฉพาะอย่างยิ่ง มันติดตามพารามิเตอร์ห้าตัวพร้อมกันและแยกแยะความแตกต่างระหว่างความหนาแน่นของเซลล์ทั้งหมดและเซลล์ที่มีชีวิตได้อย่างแม่นยำในระหว่างเหตุการณ์การเจือจางเซลล์ในวันที่หก โดยมีขอบเขตของข้อผิดพลาดต่ำกว่า 10% [11]

"Raman ได้กลายเป็นตัวเลือกแรกสำหรับ PAT ในการตรวจสอบและควบคุมกระบวนการชีวภาพต้นน้ำเพราะช่วยให้การควบคุมกระบวนการขั้นสูงและทำให้คุณภาพกระบวนการคงที่" - Karen A Esmonde-White, Endress+Hauser [8]

สเปกโทรสโกปี Raman ไม่เพียงแต่แม่นยำ; มันยังทำนายระดับเมตาบอไลต์หลักด้วยข้อผิดพลาดต่ำกว่า 10% [7][11]. แต่ Raman เพียงอย่างเดียวไม่เพียงพอ คุณยังต้องการ เซ็นเซอร์ไบโอรีแอคเตอร์มาตรฐาน สำหรับ pH, ออกซิเจนละลาย, CO₂, อุณหภูมิ, ความดัน, และความจุ [10][6]. เพื่อปรับปรุงการดำเนินงานและลดความเสี่ยงของการปนเปื้อน - โดยเฉพาะอย่างยิ่งเนื่องจากอัตราความล้มเหลวของแบทช์ในการผลิตเนื้อสัตว์ที่เพาะเลี้ยงอยู่ที่ประมาณ 11.2% และเพิ่มขึ้นเป็น 19.5% ในการตั้งค่าขนาดใหญ่ - ระบบการเก็บตัวอย่างอัตโนมัติ เป็นสิ่งที่ขาดไม่ได้ [5].

เมื่อเลือกเซ็นเซอร์ ให้แน่ใจว่าเซ็นเซอร์นั้นเข้ากันได้กับ การวิเคราะห์ข้อมูลหลายตัวแปร (MVDA) และ การออกแบบการทดลอง (DOE) ซอฟต์แวร์ [1] การเข้ากันได้นี้ทำให้เครื่องมือสามารถขยายจากเครื่องปฏิกรณ์ชีวภาพ R&D ขนาดเล็กไปจนถึงการผลิตเชิงพาณิชย์เต็มรูปแบบ [1].

การรวมเครื่องมือ PAT เข้ากับระบบเครื่องปฏิกรณ์ชีวภาพ

ระบบเครื่องปฏิกรณ์ชีวภาพสมัยใหม่ทำให้การรวมเครื่องมือ PAT ง่ายขึ้น การวัดแบบไม่ทำลายและในสายการผลิตเป็นไปได้โดยใช้ โพรบไฟเบอร์ออปติก ซึ่งติดตั้งผ่าน อะแดปเตอร์สายเคเบิล PG13.5 มาตรฐาน โพรบเหล่านี้เชื่อมต่อกับระบบเครื่องปฏิกรณ์ชีวภาพได้อย่างราบรื่นผ่าน โปรโตคอล OPC UA [8][9][11][1].

ในด้านข้อมูล แพลตฟอร์มเช่น Bio4C® PAT Raman Software หรือ BioPAT® MFCS ประมวลผลข้อมูลจากเซ็นเซอร์ให้เป็นข้อมูลเชิงลึกที่สามารถนำไปใช้ได้จริงสำหรับการควบคุมแบบเรียลไทม์ [10][11] ระบบเหล่านี้ใช้เครื่องมือขั้นสูงเช่น การวิเคราะห์องค์ประกอบหลัก (PCA) และ การวิเคราะห์ส่วนประกอบหลักบางส่วน (PLS) เพื่อแปลงข้อมูลสเปกตรัมที่ซับซ้อนให้เป็นพารามิเตอร์กระบวนการที่มีความหมาย [9].

"การประยุกต์ใช้เทคโนโลยีรามาน... ช่วยเสริมสร้างความเข้าใจและการควบคุมกระบวนการในอุตสาหกรรมการผลิตชีวเภสัชภัณฑ์ ทำให้ผู้ใช้สามารถตัดสินใจได้อย่างมั่นใจ" - Merck/Sigma-Aldrich [11]

เมื่อสร้างโมเดล Raman เทคนิคเช่น การเติมสารวิเคราะห์ - ที่มีการเพิ่มความเข้มข้นที่ทราบของสารวิเคราะห์ - ช่วยทำลายความสัมพันธ์ระหว่างสารประกอบ เพื่อให้แน่ใจว่าโมเดลไม่พึ่งพาแนวโน้มทางอ้อม [1]. การรวมสภาวะกระบวนการที่หลากหลายโดยใช้ DOE ช่วยให้โมเดลมีความแข็งแกร่งพอที่จะจัดการกับความแปรปรวนในระดับการค้า [1].

เมื่อแก้ไขปัญหาการบูรณาการแล้ว งานถัดไปคือการจัดหาอุปกรณ์ PAT ที่เหมาะสม.

การจัดหาอุปกรณ์ PAT สำหรับเนื้อสัตว์ที่เพาะเลี้ยง

การค้นหาเครื่องมือที่เหมาะสมสำหรับการตรวจสอบแบบเรียลไทม์ในการผลิตเนื้อสัตว์ที่เพาะเลี้ยงอาจเป็นเรื่องยาก โชคดีที่แพลตฟอร์มเช่น

เนื่องจากสื่อการเจริญเติบโตมักคิดเป็นมากกว่า 50% ของต้นทุนการผลิต [5] การจัดหาอุปกรณ์การตรวจสอบที่มีประสิทธิภาพเพื่อเพิ่มประสิทธิภาพการใช้สารอาหารไม่เพียงแต่เป็นการปฏิบัติที่ดีแต่ยังเป็นการประหยัดทางเศรษฐกิจ

sbb-itb-ffee270

การสร้างโมเดลทำนายสำหรับการเพิ่มประสิทธิภาพกระบวนการ

เมื่อคุณได้ติดตั้งเครื่องมือ PAT แล้ว ขั้นตอนต่อไปคือการใช้โมเดลทำนายเพื่อประมาณค่าตัวแปรที่ยากต่อการวัดโดยตรง เช่น ความมีชีวิตของเซลล์และระดับเมตาบอไลต์ [12] โดยการวิเคราะห์ข้อมูลสเปกตรัม คุณสามารถควบคุมกระบวนการได้เร็วขึ้นและชาญฉลาดขึ้น ความท้าทายอยู่ที่การเปลี่ยนข้อมูลนี้ให้เป็นโมเดลทำนายที่เชื่อถือได้

การพัฒนาโมเดลเคโมเมตริก

การถดถอยแบบพาร์เชียลลีสแควร์ (PLSR) เป็นจุดเริ่มต้นที่ดีสำหรับการจัดการกับสัญญาณที่ทับซ้อนและมีเสียงรบกวนซึ่งมักพบในการผลิตเนื้อสัตว์ที่เพาะเลี้ยง [7][13] เพื่อปรับปรุงสเปกตรัมรามาน ซึ่งอาจมีตัวแปร 1,000–3,000 ตัวต่อการวัด [7] ให้ทำการประมวลผลข้อมูลล่วงหน้าโดยใช้การคำนวณอนุพันธ์สิ่งนี้ช่วยลดเสียงรบกวนในขณะที่ยังคงรักษาจุดสูงสุดที่สำคัญไว้ อย่างไรก็ตาม ควรระวังไม่ให้ทำให้ข้อมูลเรียบเกินไป เพราะอาจลบสัญญาณที่โมเดลของคุณต้องพึ่งพาได้

การเลือกตัวแปรก็สำคัญไม่แพ้กัน การวิเคราะห์องค์ประกอบหลัก (PCA) สามารถช่วยระบุว่าบริเวณสเปกตรัมใดที่เชื่อมโยงกับพารามิเตอร์เป้าหมายของคุณอย่างมากที่สุด ตัวอย่างเช่น การศึกษาปี 2018 เปิดเผยว่าองค์ประกอบหลักที่แปด (PC8) มีความสัมพันธ์สูงกับความเข้มข้นของกลูโคส นักวิจัยใช้ข้อมูลเชิงลึกนี้เพื่อปรับแต่งโมเดล PLSR ของพวกเขา [7] วิธีการที่เน้นนี้ช่วยลดความเสี่ยงของการฟิตเกินไปและทำให้มั่นใจว่าโมเดลมุ่งเน้นไปที่ข้อมูลที่มีความหมาย

สำหรับการผลิตเนื้อสัตว์ที่เพาะเลี้ยง การผสมผสานโมเดลที่ขับเคลื่อนด้วยข้อมูลกับโมเดลเชิงกลไก เช่น การวิเคราะห์สมดุลฟลักซ์ (FBA) สามารถมีประสิทธิภาพเป็นพิเศษ ในปี 2023 Oxford Biomedica ใช้ระบบ PAT ที่ใช้การหักเหของแสง (ระบบ Ranger system) เพื่อตรวจสอบการเพาะเลี้ยงเซลล์ HEK293Tโดยการผสานข้อมูลแบบเรียลไทม์กับการวิเคราะห์การไหลของเมตาบอลิซึม พวกเขาค้นพบว่าค่า pH มีผลโดยตรงต่อระดับออกซิเจนภายในเซลล์และกิจกรรมเมตาบอลิซึม กลยุทธ์แบบผสมผสานนี้นำไปสู่การพัฒนาแผนการดำเนินงานค่า pH ที่เพิ่มกิจกรรมเมตาบอลิซึมขึ้น 1.8 เท่าเมื่อเทียบกับกระบวนการที่ไม่ได้ปรับแต่ง [12][14].

เมื่อสร้างโมเดลของคุณเสร็จแล้ว ขั้นตอนต่อไปคือการตรวจสอบให้แน่ใจว่าโมเดลทำงานได้อย่างแม่นยำและเชื่อถือได้ภายใต้สภาพการทำงานจริง

การตรวจสอบความถูกต้องของโมเดลสำหรับการใช้งานในกระบวนการผลิต

การทดสอบที่แท้จริงของโมเดลอยู่ที่การตรวจสอบความถูกต้อง เริ่มต้นด้วยการประเมินกับชุดข้อมูลอิสระ - ข้อมูลที่ไม่ได้เป็นส่วนหนึ่งของขั้นตอนการฝึก ใช้เมตริกเช่น Root Mean Square Error of Prediction (RMSEP) เพื่อวัดความแม่นยำ สำหรับการตรวจสอบระดับกลูโคสในกระบวนการผลิตเนื้อสัตว์ที่เพาะเลี้ยง ข้อผิดพลาดในการทำนายมีช่วงตั้งแต่ 2.39 mM ถึง 6.28 mM เป็นค่าที่มักยอมรับได้สำหรับการควบคุมอัตโนมัติแบบเรียลไทม์ [7].

ความสามารถในการขยายขนาดเป็นอีกปัจจัยสำคัญ โมเดลของคุณจำเป็นต้องให้ผลลัพธ์ที่สม่ำเสมอไม่ว่าจะใช้ในเครื่องปฏิกรณ์ชีวภาพ R&D ขนาดเล็กหรือระบบเชิงพาณิชย์ขนาดใหญ่ การศึกษาปี 2018 แสดงให้เห็นว่าโมเดล PLSR ยังคงรักษาความแม่นยำในการทำนายเมื่อขยายจากระบบ 10 L เป็น 100 L [7].

สุดท้าย ทดสอบโมเดลในสภาวะแบบไดนามิกโดยใช้ "parameter probing" ซึ่งเกี่ยวข้องกับการปรับเปลี่ยนตัวแปรเช่น pH หรือออกซิเจนที่ละลายเพื่อดูว่าโมเดลติดตามการเปลี่ยนแปลงได้อย่างแม่นยำหรือไม่ [14]. Oxford Biomedica ใช้วิธีนี้เพื่อยืนยันระบบควบคุม pH อัตโนมัติ [12]. หลังจากนี้ ทำการทดสอบแบบวงปิดเพื่อยืนยันว่าระบบ PAT สามารถรักษาพารามิเตอร์ให้อยู่ในช่วงที่ต้องการได้ [14].

การควบคุมกระบวนการแบบเรียลไทม์

การควบคุมกระบวนการแบบเรียลไทม์ยกระดับโมเดลการทำนายไปอีกขั้นโดยใช้ข้อมูลต่อเนื่องเพื่อรักษาประสิทธิภาพที่เหมาะสมที่สุด โดยการแปลงข้อมูลเซ็นเซอร์สดเป็นการปรับอัตโนมัติ ระบบเหล่านี้จะมั่นใจได้ว่าสภาวะสำคัญ เช่น ระดับสารอาหาร ค่า pH และออกซิเจนละลายได้รับการควบคุมอย่างสม่ำเสมอ - โดยไม่ต้องมีการแทรกแซงด้วยตนเอง สิ่งนี้ไม่เพียงแต่ลดต้นทุนแรงงานและข้อผิดพลาดของมนุษย์ แต่ยังรับประกันคุณภาพของผลิตภัณฑ์ที่สม่ำเสมอยิ่งขึ้น สำหรับการผลิตเนื้อสัตว์ที่เพาะเลี้ยง ระบบอัตโนมัติเช่นนี้เป็นตัวเปลี่ยนเกมในการบรรลุการเพิ่มประสิทธิภาพกระบวนการแบบเรียลไทม์

เพื่อให้สิ่งนี้ทำงานได้ จำเป็นต้องวัดพารามิเตอร์กระบวนการที่สำคัญ (CPPs) โดยตรงและป้อนสัญญาณเหล่านั้นเข้าสู่ระบบควบคุมของคุณDan Kopec, ผู้เชี่ยวชาญด้าน PAT ที่ Sartorius Stedim Biotech, เน้นย้ำถึงความสำคัญของวิธีการนี้:

วิธีที่ดีที่สุดในการควบคุมพารามิเตอร์กระบวนการที่สำคัญ (CPP) คือการวัดพารามิเตอร์เฉพาะนั้น รวมสัญญาณสดเข้ากับระบบควบคุมของคุณ และใช้สมการป้อนกลับอัจฉริยะสำหรับวงจรควบคุมอัตโนมัติ [4]

วงจรป้อนกลับเหล่านี้เปรียบเทียบการอ่านค่าจากเซ็นเซอร์แบบเรียลไทม์กับจุดตั้งค่าที่กำหนดไว้ล่วงหน้า โดยใช้สมการ PID พวกเขาปรับพารามิเตอร์ที่สำคัญเช่น การให้อาหารสารอาหาร, pH, และออกซิเจนที่ละลายโดยอัตโนมัติเพื่อให้ทุกอย่างทำงานได้อย่างราบรื่น

ตัวอย่างเช่น ในการผลิตเนื้อสัตว์ที่เพาะเลี้ยง เซ็นเซอร์ in situ ให้การวัดที่เกือบจะทันที เซ็นเซอร์ความจุไฟฟ้า เช่น สามารถติดตามปริมาตรเซลล์ที่มีชีวิตโดยการพิจารณาเซลล์เป็นตัวเก็บประจุขนาดเล็กภายในสนามความถี่วิทยุ ข้อมูลนี้สามารถกระตุ้นการควบคุมการไหลของเซลล์อัตโนมัติในกระบวนการเพอร์ฟิวชั่นแบบต่อเนื่อง ช่วยรักษาความหนาแน่นของเซลล์ให้คงที่ [4]

การตั้งค่าระบบควบคุมแบบป้อนกลับ

ในการผลิตเนื้อสัตว์ที่เพาะเลี้ยง พารามิเตอร์เช่น กลูโคส, pH, และออกซิเจนที่ละลายมีผลโดยตรงต่อการเจริญเติบโตของเซลล์และประสิทธิภาพการเผาผลาญ การรักษาระดับกลูโคสให้ต่ำ (ประมาณ 0.1–0.5 g/L) มีความสำคัญอย่างยิ่งเพื่อป้องกันการสะสมของแลคเตท [4] เพื่อแก้ไขปัญหานี้ Sartorius Stedim Biotech ได้พัฒนาระบบ BioPAT Trace เทคโนโลยีนี้ใช้ไบโอเซนเซอร์เอนไซม์และโพรบดิอาไลซิสที่มีเมมเบรน 10 kDa เพื่อให้การวัดกลูโคสบ่อยถึงหนึ่งครั้งต่อนาที - โดยไม่สูญเสียปริมาตร ซึ่งช่วยให้มั่นใจได้ถึงความหนาแน่นของเซลล์สูงในเครื่องปฏิกรณ์ชีวภาพเพอร์ฟิวชั่น [4]

การทำให้การควบคุม pH เป็นอัตโนมัติยังสามารถนำไปสู่การปรับปรุงที่สำคัญได้ในการศึกษาแห่งหนึ่ง นักวิจัยที่ Oxford Biomedica และ WattBE Innovations ใช้ระบบ Ranger Refractive Index (RI) PAT เพื่อติดตามการเพาะเลี้ยงเซลล์ HEK293T โดยการพัฒนา 'Metabolic Rate Index' (MRI) และปรับจุดตั้งค่า pH พวกเขาสามารถเพิ่มกิจกรรมเมตาบอลิซึมได้ถึง 1.8 เท่า เทคนิคนี้มักเรียกว่า "parameter probing" ซึ่งเกี่ยวข้องกับการปรับเปลี่ยนตัวแปรเพื่อสังเกตการตอบสนองของระบบและปรับปรุงสภาพการทำงาน [12]

เพื่อเพิ่มความน่าเชื่อถือให้มากขึ้น เซ็นเซอร์เสมือนสามารถทำหน้าที่เป็นสำรองให้กับเซ็นเซอร์ฮาร์ดแวร์ได้ ตัวอย่างเช่น เซ็นเซอร์เสมือนที่อิงจากการอ่านค่าความจุอาจตรวจสอบข้อมูลกลูโคสจากโพรบ Raman การซ้ำซ้อนนี้ช่วยตรวจจับการลอยหรือความล้มเหลวของเซ็นเซอร์ก่อนที่จะรบกวนกระบวนการ ซึ่งเป็นการป้องกันที่มีประโยชน์อย่างยิ่งเมื่อจัดการกับความแปรปรวนของกระบวนการสูง

ตัวอย่างของการทำงานอัตโนมัติแบบเรียลไทม์ในเนื้อสัตว์ที่เพาะเลี้ยง

กลยุทธ์การควบคุมแบบเรียลไทม์ได้แสดงผลลัพธ์ที่น่าประทับใจในหลายแอปพลิเคชันแล้ว ตัวอย่างเช่น Sartorius Stedim Biotech ได้ร่วมมือกับ ศูนย์วิจัยยา GSK เพื่อใช้แพลตฟอร์ม BioPAT สำหรับการให้อาหารแบบวงปิดอัตโนมัติในวัฒนธรรมเซลล์ CHO ซึ่งช่วยขจัดการสุ่มตัวอย่างด้วยมือและรับประกันการจัดหาสารอาหารอย่างต่อเนื่อง[4]

ในอีกตัวอย่างหนึ่ง Oxford Biomedica ได้รวมระบบ Ranger RI เข้ากับการวิเคราะห์การไหลของเมตาบอลิซึมเพื่อสร้างกลยุทธ์การควบคุม pH แบบอัตโนมัติ ระบบนี้ปรับให้เข้ากับสภาวะเมตาบอลิซึมของเซลล์และตรวจพบการปนเปื้อนของจุลินทรีย์ได้เร็วกว่าวิธีการแบบดั้งเดิมถึง 200 ชั่วโมง แสดงให้เห็นถึงศักยภาพของการตรวจสอบแบบเรียลไทม์ในการป้องกันความล้มเหลวของชุดการผลิตที่มีค่าใช้จ่ายสูง[12]

แพลตฟอร์มอย่าง

ตามที่ Kopec สรุปไว้อย่างเหมาะสม:

ระบบอัตโนมัติและการตรวจสอบแบบเรียลไทม์ควรปรับปรุงกระบวนการด้วยการเพิ่มคุณภาพและผลผลิต รวมถึงลดต้นทุนแรงงาน ความเสี่ยง และของเสีย [4]

ในการเริ่มต้น ให้มุ่งเน้นไปที่พารามิเตอร์ที่สำคัญที่สุด - โดยทั่วไปคือกลูโคส, pH, และออกซิเจนที่ละลาย - และค่อยๆ ขยายระบบอัตโนมัติเมื่อคุณมีความเข้าใจในกระบวนการของคุณมากขึ้น วิธีการทีละขั้นตอนนี้เป็นสิ่งสำคัญสำหรับการเพิ่มประสิทธิภาพการผลิตเนื้อสัตว์ที่เพาะเลี้ยงผ่านการควบคุมแบบเรียลไทม์

บทสรุป: ขั้นตอนการนำ PAT ไปใช้

การนำเทคโนโลยีการวิเคราะห์กระบวนการ (PAT) เข้าสู่การผลิตเนื้อสัตว์ที่เพาะเลี้ยงต้องการวิธีการที่ชัดเจนและเป็นระบบเริ่มต้นด้วยการระบุ พารามิเตอร์กระบวนการที่สำคัญ (CPPs) - ซึ่งอาจรวมถึงระดับกลูโคส, pH, และออกซิเจนที่ละลาย, ทั้งหมดนี้มีอิทธิพลโดยตรงต่อคุณภาพของผลิตภัณฑ์ เมื่อกำหนดสิ่งเหล่านี้แล้ว, เลือกเครื่องมือ PAT เช่น สเปกโทรสโกปีรามัน หรือ เซ็นเซอร์ความจุ เพื่อให้สามารถตรวจสอบแบบเรียลไทม์ได้.

ขั้นตอนต่อไปคือการรวมเซ็นเซอร์เหล่านี้เข้ากับระบบเครื่องปฏิกรณ์ชีวภาพของคุณและสร้างโมเดลการทำนายเพื่อทำความเข้าใจกับข้อมูลที่รวบรวมได้ ให้ความสำคัญกับ การตรวจสอบแบบอินไลน์ เมื่อเป็นไปได้, เนื่องจากจะช่วยลดความล่าช้าและลดความเสี่ยงของการปนเปื้อนระหว่างกระบวนการ.

ระบบป้อนกลับอัตโนมัติมีบทบาทสำคัญที่นี่, โดยการแปลงข้อมูลดิบให้เป็นการปรับเปลี่ยนที่สามารถดำเนินการได้ทันที ดังที่ Sigma-Aldrich กล่าวไว้อย่างเหมาะสม:

วัตถุประสงค์หลักของ PAT คือการสร้างคุณภาพในผลิตภัณฑ์แทนที่จะประเมินคุณภาพในตอนท้ายของกระบวนการ.[6]

วิธีการเชิงรุกนี้ไม่เพียงแต่ลดต้นทุนแรงงาน แต่ยังช่วยให้มั่นใจในคุณภาพของผลิตภัณฑ์ที่สม่ำเสมอในขณะที่ลดของเสียลงด้วย

เมื่อระบบป้อนกลับอัตโนมัติเริ่มทำงานแล้ว ขั้นตอนต่อไปควรมุ่งเน้นไปที่การจัดหาอุปกรณ์ PAT ที่เหมาะสม อุปกรณ์ที่เชื่อถือได้เป็นสิ่งสำคัญสำหรับความสำเร็จ และแพลตฟอร์มเช่น

เมื่อความเข้าใจในกระบวนการของคุณลึกซึ้งขึ้น ให้ขยายระบบอัตโนมัติอย่างค่อยเป็นค่อยไปเพื่อให้บรรลุการผลิตที่สามารถขยายได้และสม่ำเสมอในขณะที่ปฏิบัติตามมาตรฐานข้อบังคับโดยการปฏิบัติตามขั้นตอนเหล่านี้ การนำ PAT ไปใช้สามารถกลายเป็นกระดูกสันหลังของกระบวนการผลิตเนื้อสัตว์เพาะเลี้ยงที่มีประสิทธิภาพและเชื่อถือได้มากขึ้น

คำถามที่พบบ่อย

ประโยชน์ของการใช้เทคโนโลยีการวิเคราะห์กระบวนการ (PAT) ในการผลิตเนื้อสัตว์เพาะเลี้ยงคืออะไร?

เทคโนโลยีการวิเคราะห์กระบวนการ (PAT) มีบทบาทสำคัญในการปรับปรุงทั้งการควบคุมกระบวนการและความสม่ำเสมอของผลิตภัณฑ์ในการผลิตเนื้อสัตว์เพาะเลี้ยง ด้วย การตรวจสอบแบบเรียลไทม์ ของปัจจัยสำคัญเช่น อุณหภูมิ ระดับ pH และออกซิเจนที่ละลาย PAT ช่วยให้มั่นใจได้ถึงสภาวะการเจริญเติบโตที่เหมาะสมสำหรับเซลล์ในขณะที่ลดโอกาสของปัญหากระบวนการที่ไม่คาดคิด ผลลัพธ์คือ? ผลผลิตที่สูงขึ้น, คุณภาพที่สม่ำเสมอ, และต้นทุนการผลิตที่ลดลง.

ข้อดีอีกประการหนึ่งของ PAT คือการสนับสนุน กรอบการทำงาน Quality-by-Design (QbD)โดยการเชื่อมต่อข้อมูลวิเคราะห์โดยตรงกับลักษณะคุณภาพเฉพาะของผลิตภัณฑ์ จะช่วยลดการพึ่งพาวิธีการทดสอบแบบดั้งเดิมที่จุดสิ้นสุด วิธีการนี้ไม่เพียงแต่เร่งกระบวนการตรวจสอบความถูกต้อง แต่ยังช่วยให้สามารถตัดสินใจโดยใช้ข้อมูลที่ขับเคลื่อนด้วยข้อมูลซึ่งปรับปรุงความสามารถในการทำซ้ำและอนุญาตให้ใช้กลยุทธ์การควบคุมเชิงคาดการณ์ได้

สำหรับบริษัทในพื้นที่เนื้อสัตว์ที่เพาะเลี้ยง แพลตฟอร์มเช่น

การใช้สเปกโทรสโกปีแบบรามานช่วยปรับปรุงการตรวจสอบแบบเรียลไทม์ในระบบ PAT สำหรับการผลิตเนื้อสัตว์ที่เพาะเลี้ยงได้อย่างไร

สเปกโทรสโกปีแบบรามานมีบทบาทสำคัญในการตรวจสอบแบบเรียลไทม์ภายในระบบ PAT (Process Analytical Technology) โดยการให้การวัดพารามิเตอร์กระบวนการที่สำคัญอย่างรวดเร็ว ไม่รุกราน และแบบอินไลน์สิ่งนี้ช่วยรักษาการควบคุมกระบวนการให้แน่นหนาขึ้นและรับประกันคุณภาพของผลิตภัณฑ์ที่สม่ำเสมอตลอดเวลา

หนึ่งในคุณสมบัติที่โดดเด่นคือ ความสามารถในการตรวจจับโมเลกุลหลายชนิดพร้อมกัน ตัวอย่างเช่น สามารถตรวจสอบระดับกลูโคส แลคเตท และแอมโมเนียม ในขณะเดียวกันก็ประเมินความมีชีวิตของเซลล์และลักษณะของผลิตภัณฑ์ - ทั้งหมดในครั้งเดียว โพรบรามันสมัยใหม่ถูกออกแบบมาให้ติดตั้งโดยตรงในกระแสของไบโอรีแอคเตอร์ ทำให้สามารถเก็บข้อมูลได้อย่างต่อเนื่องโดยไม่จำเป็นต้องดึงตัวอย่างออกมา

ข้อดีอีกประการหนึ่งคือการสนับสนุน การควบคุมด้วยการตอบสนองอัตโนมัติ โดยการให้ข้อมูลแบบเรียลไทม์ สเปกโทรสโกปีรามันช่วยให้สามารถปรับการให้อาหารสารอาหารได้อย่างแม่นยำ เพื่อให้มั่นใจว่าสภาพการผลิตที่เหมาะสมจะถูกคงไว้ ความยืดหยุ่นในการปรับขนาดและการถ่ายโอนโมเดลข้ามขนาดของรีแอคเตอร์ต่างๆ ช่วยเพิ่มประโยชน์ในการผลิตเนื้อสัตว์ที่เพาะเลี้ยง เพิ่มประสิทธิภาพและลดความเสี่ยงของข้อผิดพลาด

ความท้าทายหลักในการขยายเทคโนโลยีการวิเคราะห์กระบวนการ (PAT) สำหรับการผลิตเนื้อสัตว์เพาะเลี้ยงคืออะไร?

การขยาย PAT (เทคโนโลยีการวิเคราะห์กระบวนการ) สำหรับการผลิตเนื้อสัตว์เพาะเลี้ยงในขนาดใหญ่มีอุปสรรคที่ต้องเผชิญมากมาย ซึ่งต้องการการวางแผนและการดำเนินการอย่างละเอียดถี่ถ้วน ปัญหาหลักอยู่ที่ การจัดการและบูรณาการปริมาณข้อมูลมหาศาล ที่สร้างขึ้นโดยเครื่องมือ PAT เมื่อการผลิตขยายตัว การรักษาความถูกต้องของข้อมูลในขณะที่มั่นใจว่าการบูรณาการเข้ากับระบบควบคุมเป็นไปอย่างราบรื่นกลายเป็นงานที่ซับซ้อนมากขึ้น

อุปสรรคสำคัญอีกประการหนึ่งคือ ประสิทธิภาพของเซ็นเซอร์ในเครื่องปฏิกรณ์ชีวภาพขนาดอุตสาหกรรม เซ็นเซอร์ที่ทำงานได้ดีในระบบขนาดเล็กมักเผชิญกับความท้าทายในระบบขนาดใหญ่ ซึ่งปัจจัยต่างๆ เช่น แรงเฉือนและการเปลี่ยนแปลงของอุณหภูมิสามารถทำให้ความแม่นยำของการวัดแบบเรียลไทม์ลดลง

นอกจากนี้ยังมีปัญหาเรื่อง การจัดหาอุปกรณ์เฉพาะทาง ที่ปรับให้เหมาะสมกับความต้องการเฉพาะของการผลิตเนื้อสัตว์ที่เพาะเลี้ยง แพลตฟอร์มเช่น

การแก้ไขปัญหาเหล่านี้ตั้งแต่เนิ่นๆ - โดยการเลือกเซ็นเซอร์ที่เชื่อถือได้ สร้างระบบข้อมูลที่สามารถขยายได้ และวางแผนการจัดหาอย่างมีกลยุทธ์ - สามารถช่วยให้ธุรกิจปรับตัวเข้าสู่การผลิตในระดับเชิงพาณิชย์ได้อย่างมีประสิทธิภาพมากขึ้น