เทคโนโลยีการวิเคราะห์กระบวนการ (PAT) กำลังเปลี่ยนแปลงการผลิตเนื้อสัตว์ที่เพาะเลี้ยงโดยการฝังการควบคุมคุณภาพแบบเรียลไทม์เข้าไปในกระบวนการผลิต แทนที่จะพึ่งพาการทดสอบผลิตภัณฑ์ขั้นสุดท้าย PAT ช่วยให้มั่นใจในคุณภาพที่สม่ำเสมอตลอดการผลิตโดยการ ตรวจสอบพารามิเตอร์สำคัญอย่างต่อเนื่อง เช่น ค่า pH ออกซิเจนที่ละลาย กลูโคส และความหนาแน่นของเซลล์ที่มีชีวิต วิธีการนี้ช่วยลดความเสี่ยงของการปนเปื้อน ปรับปรุงประสิทธิภาพ และสอดคล้องกับข้อกำหนดด้านกฎระเบียบสำหรับคุณภาพผลิตภัณฑ์ที่สม่ำเสมอ

ประเด็นสำคัญ:

- การตรวจสอบแบบเรียลไทม์: เซ็นเซอร์ติดตามพารามิเตอร์ที่สำคัญโดยไม่ต้องเก็บตัวอย่างด้วยมือ เพื่อให้มั่นใจในความปลอดเชื้อและลดค่าใช้จ่าย

- การควบคุมอัตโนมัติ: ระบบตอบกลับปรับสภาพแวดล้อมทันทีเพื่อรักษาสภาพแวดล้อมที่เหมาะสมสำหรับการเจริญเติบโตของเซลล์

- ความสม่ำเสมอของแบทช์: ลดความแปรปรวน ซึ่งเป็นปัญหาทั่วไปในกระบวนการแบบดั้งเดิมที่ผลผลิตอาจผันผวนได้ถึง 50%

- เครื่องมือขั้นสูง: เทคโนโลยีเช่น Raman spectroscopy และ Memosens เซ็นเซอร์ช่วยเพิ่มความแม่นยำและความสามารถในการขยายขนาด.

- การปฏิบัติตามกฎระเบียบ: ตรงตามมาตรฐาน FDA และ EMA สำหรับการตรวจสอบกระบวนการ ช่วยให้กระบวนการอนุมัติเป็นไปอย่างราบรื่น.

เทคโนโลยีการวิเคราะห์กระบวนการในการผลิตชีวภาพ

sbb-itb-ffee270

เครื่องมือและเทคนิค PAT สำหรับเนื้อสัตว์ที่เพาะเลี้ยง

เทคโนโลยีการวิเคราะห์กระบวนการ (PAT) ปัจจุบันผสมผสานเซ็นเซอร์แบบดั้งเดิมกับวิธีการวิเคราะห์ที่ล้ำสมัยเพื่อให้ข้อมูลเชิงลึกแบบต่อเนื่องและเรียลไทม์เกี่ยวกับสภาพของเครื่องปฏิกรณ์ชีวภาพ เครื่องมือเหล่านี้ร่วมกันให้มุมมองที่ละเอียดและไม่ขาดตอนเกี่ยวกับสิ่งที่เกิดขึ้นภายในเครื่องปฏิกรณ์ชีวภาพ.

มาสำรวจส่วนประกอบสำคัญของระบบบูรณาการเหล่านี้ โดยเริ่มจากเซ็นเซอร์การตรวจสอบแบบเรียลไทม์.

เซ็นเซอร์การตรวจสอบแบบเรียลไทม์

หัวใจสำคัญของระบบ PAT ใด ๆ คือ การเลือกเซ็นเซอร์สำหรับเครื่องปฏิกรณ์ชีวภาพเนื้อสัตว์ที่เพาะเลี้ยง ซึ่งมีความสำคัญต่อการรักษาสภาพที่เสถียร เซ็นเซอร์เหล่านี้วัด pH, ออกซิเจนละลาย (DO), อุณหภูมิ, อัตราการไหล, และความเร็วของเครื่องกวน อย่างต่อเนื่องตลอดกระบวนการเพาะเลี้ยงทั้งหมด [5] พารามิเตอร์เหล่านี้มีความสำคัญต่อการสร้างสภาพแวดล้อมที่เซลล์สามารถเจริญเติบโตได้

ก้าวกระโดดที่สำคัญอย่างหนึ่งคือการใช้ เซ็นเซอร์ความหนาแน่นของเซลล์ที่มีชีวิต (VCD) ซึ่งเหนือกว่าวิธีการนับเซลล์แบบดั้งเดิม เทคโนโลยีเช่น เซ็นเซอร์การดูดซับ OUSBT66 และสเปกโทรสโกปีแบบไดอิเล็กทริกที่ใช้ความจุไฟฟ้า เฝ้าติดตามเซลล์ที่มีชีวิตโดยเฉพาะ โดยไม่สนใจเซลล์ที่ตายแล้ว [3][6] การมุ่งเน้นนี้ช่วยให้การเจริญเติบโตของเซลล์มีความสม่ำเสมอและช่วยรักษาความสม่ำเสมอของชุดการผลิต ซึ่งเป็นปัจจัยสำคัญสำหรับการเพาะเลี้ยงเซลล์ที่มีประสิทธิภาพ

เทคโนโลยีเซ็นเซอร์ดิจิทัลยังได้ปฏิวัติความแม่นยำในการวัดในสภาพแวดล้อมของไบโอรีแอคเตอร์ที่ท้าทาย เทคโนโลยี Memosens ตัวอย่างเช่น ใช้การเชื่อมต่อแบบเหนี่ยวนำที่ไม่ต้องสัมผัสเพื่อให้การอ่านค่าที่เชื่อถือได้แม้ในสภาพที่มีความชื้นสูง มันเก็บข้อมูลการสอบเทียบไว้ในหัวเซ็นเซอร์โดยตรง ทำให้สามารถเปลี่ยนได้อย่างรวดเร็วแบบ "plug and play" และลดเวลาหยุดทำงาน [3] สำหรับการตรวจสอบอุณหภูมิ เซ็นเซอร์ RTD แบบอินไลน์ เช่น TrustSens TM371 ได้รับการออกแบบมาเพื่อตรวจจับความล้มเหลวทันที ลดความเสี่ยงของความไม่สอดคล้อง [3].

วิธีการวิเคราะห์ขั้นสูง

นอกเหนือจากเซ็นเซอร์ทางกายภาพแล้ว วิธีการวิเคราะห์ขั้นสูงยังช่วยเพิ่มการควบคุมกระบวนการและให้ข้อมูลเชิงลึกที่ลึกซึ้งยิ่งขึ้น

สเปกโทรสโกปีแบบรามัน ได้กลายเป็นหนึ่งในเครื่องมือที่ทรงพลังที่สุดในคลังแสง PATเซ็นเซอร์ออปติคอลในสายนี้จับ "ลายนิ้วมือโมเลกุล" ของสภาพแวดล้อมการเพาะเลี้ยง ทำให้สามารถตรวจสอบส่วนประกอบสำคัญเช่น กลูโคส แลคเตท กลูตามีน แอมโมเนีย และกรดอะมิโนได้พร้อมกัน [3] [5]. ต่างจากวิธีอินฟราเรด สเปกโทรสโกปีแบบรามานได้รับผลกระทบจากน้ำเพียงเล็กน้อย ทำให้เหมาะสมอย่างยิ่งสำหรับการเพาะเลี้ยงเซลล์ในน้ำ [5]. ตัวอย่างเช่น ในโมเดลการบำบัดด้วยภูมิคุ้มกัน T-cell ที่เกี่ยวข้องกับการผลิตเนื้อสัตว์เพาะเลี้ยง โมเดลเคโมเมตริกส์แบบรามานแสดงค่าสัมประสิทธิ์การเชื่อมโยงของ R = 0.987 สำหรับกลูโคส และ R = 0.986 สำหรับแลคเตท [5] .

"สเปกโทรสโกปีแบบรามานไม่ใช่เทคโนโลยีเซ็นเซอร์ออปติคอลที่เสียบแล้วอ่านได้... ข้อมูลสเปกโทรสโกปีมักจะต้องถูกสร้างแบบจำลองโดยใช้วิธีการวิเคราะห์หลายตัวแปร... เพื่อดึงข้อมูลที่เกี่ยวข้องให้ได้มากที่สุด." - Marc-Olivier Baradez et al.[5]

สำหรับทางเลือกที่ง่ายกว่าและคุ้มค่ากว่า ระบบ PAT ที่ใช้การหักเหของแสง กำลังได้รับความนิยม ระบบ Ranger RI ตัวอย่างเช่น ใช้การวัดดัชนีการหักเหของแสง (RI) เพื่อคำนวณดัชนีแนวโน้มกระบวนการ (PTI) และดัชนีอัตราการเผาผลาญ (MRI) ดัชนีเหล่านี้ติดตามการเปลี่ยนแปลงในเมแทบอลิซึมของเซลล์และองค์ประกอบของการเพาะเลี้ยง [6] การศึกษาปี 2023 ที่ตีพิมพ์ใน Nature แสดงให้เห็นว่าการรวมระบบนี้กับการเพาะเลี้ยงเซลล์ HEK293T นำไปสู่การ เพิ่มกิจกรรมการเผาผลาญ 1.8 เท่า ซึ่งทำได้ผ่านกลยุทธ์การควบคุม pH ที่แนะนำโดยข้อมูล MRI [6].

อย่างไรก็ตาม การใช้เครื่องมือขั้นสูงเหล่านี้ต้องการความแม่นยำตัวอย่างเช่น การวิเคราะห์ด้วยสเปกโทรสโกปีของรามานอาศัยเทคนิคการสร้างแบบจำลองเคโมเมตริกที่ซับซ้อน เช่น Partial Least Squares หรือ Artificial Neural Networks เพื่อแปลข้อมูลสเปกตรัมดิบให้เป็นข้อมูลเชิงลึกที่นำไปใช้ได้จริง [5].

สำหรับผู้ผลิตเนื้อสัตว์เพาะเลี้ยงที่กำลังมองหาอุปกรณ์ PAT แพลตฟอร์มอย่าง

วิธีการใช้ PAT เพื่อความสม่ำเสมอของแบทช์

ความท้าทายและวิธีแก้ปัญหาการใช้ PAT ในการผลิตเนื้อสัตว์เพาะเลี้ยง

ส่วนนี้เจาะลึกถึงขั้นตอนการปฏิบัติในการใช้ PAT (Process Analytical Technology) เพื่อให้มั่นใจถึงการผลิตเนื้อสัตว์เพาะเลี้ยงที่สม่ำเสมอ แม้ว่า PAT จะเกี่ยวข้องกับเซ็นเซอร์ขั้นสูงและเครื่องมือวิเคราะห์ แต่คุณค่าที่แท้จริงของมันอยู่ที่การเปลี่ยนข้อมูลให้เป็นข้อมูลเชิงลึกที่นำไปใช้ได้จริง ความสำเร็จขึ้นอยู่กับการผสานรวมเครื่องมือเหล่านี้กับระบบไบโอรีแอคเตอร์และแพลตฟอร์มการจัดการข้อมูลอย่างไร้รอยต่อ

จุดเริ่มต้นคือการระบุคุณลักษณะคุณภาพที่สำคัญ (CQAs) และพารามิเตอร์กระบวนการที่สำคัญ (CPPs) สำหรับเนื้อสัตว์ที่เพาะเลี้ยง ปัจจัยเหล่านี้มักรวมถึงค่า pH ออกซิเจนที่ละลาย อุณหภูมิ ความหนาแน่นของเซลล์ที่มีชีวิต และเมแทบอไลต์ เช่น กลูโคสและแลคเตท[3][4] เมื่อระบุแล้ว ขั้นตอนต่อไปคือการย้ายจากการวิเคราะห์ในห้องปฏิบัติการแบบดั้งเดิมไปยังเซ็นเซอร์แบบอินไลน์ที่ให้การตรวจสอบอย่างต่อเนื่องตลอด 24 ชั่วโมงโดยไม่กระทบต่อความปลอดเชื้อ[3] ด้านล่างนี้ เราจะสำรวจว่าการตอบกลับอัตโนมัติ การผสานรวมเซ็นเซอร์ และการเอาชนะความท้าทายทั่วไปสามารถปรับปรุงการใช้งาน PAT ได้อย่างไร

วงจรการตอบกลับอัตโนมัติ

วงจรการตอบกลับอัตโนมัติเป็นตัวเปลี่ยนเกมสำหรับการรักษาความสม่ำเสมอของแบทช์โดยการเชื่อมต่อเซ็นเซอร์แบบเรียลไทม์กับการควบคุมไบโอรีแอคเตอร์ วงจรเหล่านี้ช่วยให้สามารถปรับเปลี่ยนได้ทันที เช่น การปรับอัตราการให้อาหาร การไหลของก๊าซ หรือความเร็วในการกวนเมื่อพารามิเตอร์ออกนอกช่วง [2] ตัวอย่างเช่น การใช้การตรวจสอบกลูโคสแบบเรียลไทม์ด้วย Raman-based ได้แสดงให้เห็นว่าสามารถเพิ่มระดับไตเตอร์ในวัฒนธรรมเซลล์สัตว์เลี้ยงลูกด้วยนมได้ถึง 85% [3] ระบบเหล่านี้ช่วยต่อต้านความแปรปรวนที่เกิดจากปัจจัยต่างๆ เช่น ความแตกต่างในขนาดของเชื้อเริ่มต้นหรือการเปลี่ยนแปลงในชุดสื่อ [2].

"คุณภาพของโปรตีนบำบัดที่สร้างขึ้นใหม่ ซึ่งไม่สามารถวัดได้ทางออนไลน์ มีความสัมพันธ์อย่างใกล้ชิดกับคุณภาพของกระบวนการผลิต คุณภาพของกระบวนการมีความสัมพันธ์อย่างแน่นแฟ้นกับความสามารถในการทำซ้ำได้"

– R. Simutis และ A. Lübbert, Journal of Biotechnology [2]

การนำหลักการ Quality-by-Design (QbD) มาใช้มีความสำคัญอย่างยิ่งที่นี่แทนที่จะยึดติดกับขั้นตอนที่กำหนดไว้ QbD ใช้แบบจำลองทางคณิตศาสตร์เพื่อสร้างกลยุทธ์การดำเนินงานที่สามารถปรับตัวให้เข้ากับการรบกวนของกระบวนการได้ [2] .

การรวม PAT เข้ากับระบบไบโอรีแอคเตอร์

เพื่อให้เครื่องมือ PAT ทำงานได้อย่างมีประสิทธิภาพ พวกเขาต้องรวมเข้ากับระบบไบโอรีแอคเตอร์ได้อย่างราบรื่น เทคโนโลยีเซ็นเซอร์ดิจิทัลเช่น Memosens เป็นตัวเลือกที่ใช้งานได้จริง ให้ประสิทธิภาพที่เชื่อถือได้แม้ในสภาพแวดล้อมที่มีความชื้นสูง เซ็นเซอร์เหล่านี้สามารถรักษาผลลัพธ์ที่สม่ำเสมอจากไบโอรีแอคเตอร์ในห้องปฏิบัติการขนาดเล็กไปจนถึงการผลิตเชิงพาณิชย์เต็มรูปแบบ [3] .

ความท้าทายที่ใหญ่กว่ามักอยู่ที่การจัดการข้อมูล แหล่งข้อมูลที่ไม่เชื่อมต่อกัน - เช่น เซ็นเซอร์ บันทึกด้วยมือ และระบบ LIMS - สามารถสร้างความไม่มีประสิทธิภาพได้การรวมข้อมูลทั้งหมดไว้ในแพลตฟอร์มดิจิทัลเดียวช่วยให้มั่นใจได้ถึง "แหล่งข้อมูลที่เชื่อถือได้เพียงแหล่งเดียว" ซึ่งช่วยให้สามารถวิเคราะห์ขั้นสูง เช่น การวิเคราะห์ข้อมูลหลายตัวแปรและการวิเคราะห์องค์ประกอบหลัก (PCA) เทคนิคเหล่านี้สามารถระบุค่าผิดปกติได้อย่างรวดเร็วและระบุว่าตัวแปรกระบวนการใดที่ทำให้เกิดความไม่สอดคล้องกัน [1][4].

ตัวอย่างที่ดีมาจาก Aleph Farms ซึ่งในปี 2024 และ 2025 ใช้แพลตฟอร์มที่ขับเคลื่อนด้วย AI ของ BioRaptor เพื่อรวมศูนย์และวิเคราะห์ชุดข้อมูลขนาดใหญ่จากกระบวนการต้นน้ำของพวกเขา นำโดย Sagit Shalel-Levanon ทีมงานได้รวมข้อมูลจากเซ็นเซอร์ pH ออกซิเจนละลาย กลูโคส และแลคเตท เพื่อค้นหาปฏิสัมพันธ์ที่ซับซ้อนระหว่างข้อมูลนำเข้าในกระบวนการ สิ่งนี้ทำให้พวกเขาสามารถเปลี่ยนข้อมูลดิบให้เป็นข้อมูลเชิงลึกที่นำไปใช้ได้ในไม่กี่วินาที เร่งการพัฒนาระบบการผลิตที่ ขยายขนาดได้ [4] .

"ความเชี่ยวชาญทางวิทยาศาสตร์ของทีมเราในด้านการออกแบบวิธีการทดลอง (DoE) และการวิเคราะห์ทางสถิติ ร่วมกับโซลูชันที่ขับเคลื่อนด้วย AI ของ BioRaptor ช่วยให้เราเข้าใจปฏิสัมพันธ์ระหว่างปัจจัยนำเข้าและสภาวะต่างๆ ของกระบวนการได้ดียิ่งขึ้น ด้วยข้อมูลจำนวนมากที่เราสร้างขึ้น ความสามารถนี้ช่วยเร่งการพัฒนากระบวนการที่แข็งแกร่งและสามารถขยายขนาดได้สำหรับเนื้อสัตว์ที่เพาะเลี้ยง"

– Sagit Shalel-Levanon, ผู้อำนวยการอาวุโสฝ่ายพัฒนากระบวนการ, Aleph Farms [4]

สำหรับผู้ผลิตที่มองหาเครื่องมือที่เข้ากันได้ แพลตฟอร์มเช่น

เมื่อการบูรณาการเสร็จสมบูรณ์ การแก้ไขปัญหาที่เกิดซ้ำเป็นสิ่งสำคัญสำหรับความสำเร็จในระยะยาว

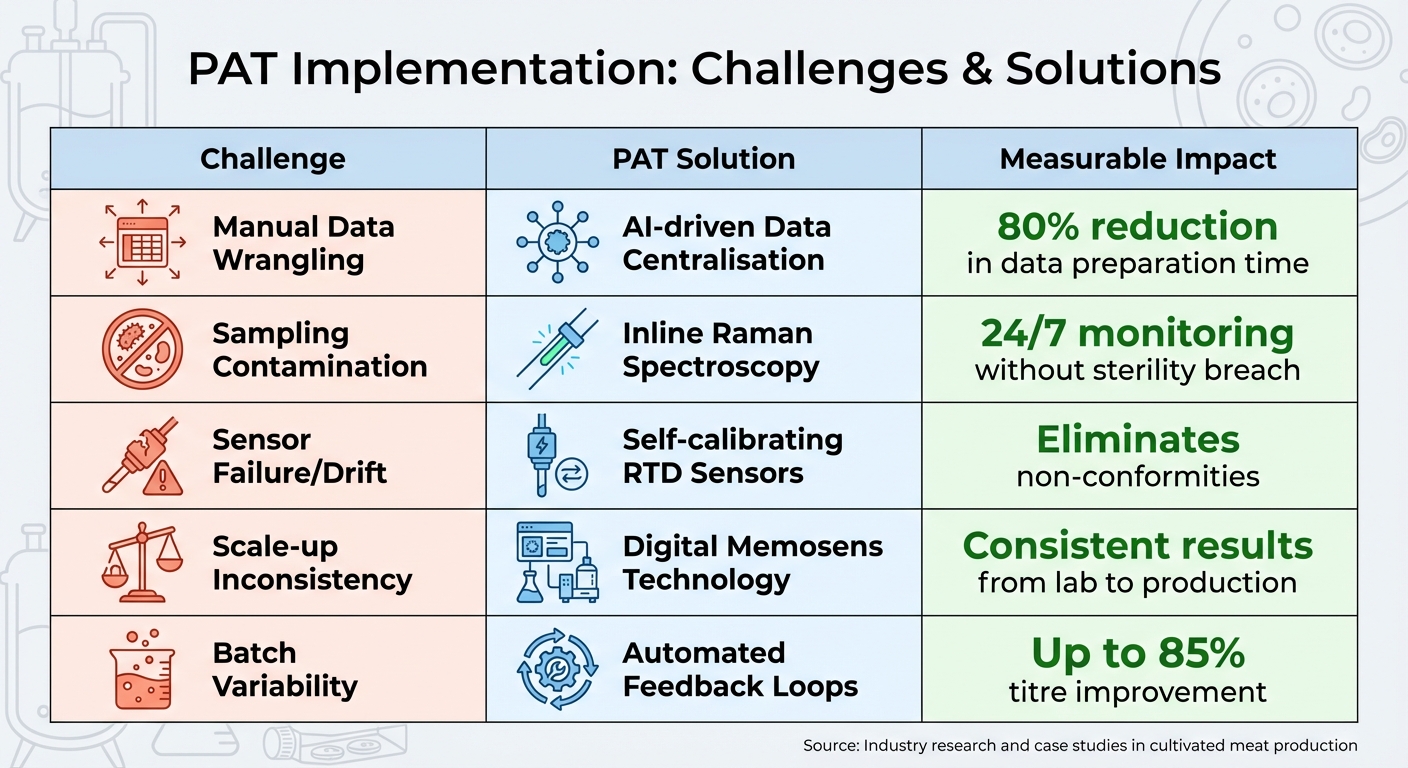

ความท้าทายและวิธีแก้ปัญหาทั่วไปในการดำเนินการ

ค่าใช้จ่ายและความซับซ้อนมักเป็นอุปสรรคในการนำ PAT มาใช้ เทคนิคขั้นสูงเช่น Raman spectroscopy ต้องการการลงทุนและความเชี่ยวชาญอย่างมาก [2]. การขยายกระบวนการผลิตเนื้อสัตว์ที่เพาะเลี้ยง ก็อาจก่อให้เกิดปัญหาได้ - เครื่องมือที่ใช้ในห้องปฏิบัติการอาจล้มเหลวในระหว่างการผลิตเต็มรูปแบบหากไม่ได้รับการตรวจสอบอย่างถูกต้อง [3] . วิธีแก้ปัญหา? เลือกอุปกรณ์ที่ตรงตามมาตรฐาน Life Science (ASME BPE) และมาตรฐานอาหาร & เครื่องดื่ม (3-A, EHEDG) ตั้งแต่เริ่มต้น เพื่อให้มั่นใจในความเข้ากันได้เมื่อการผลิตขยายตัว [3] .

เซ็นเซอร์แบบอินไลน์มีคุณค่าอย่างยิ่งในการรักษาความปลอดเชื้อและให้ข้อมูลอย่างต่อเนื่อง การวิเคราะห์แบบออฟไลน์แบบดั้งเดิมไม่เพียงแต่เสี่ยงต่อการปนเปื้อน แต่ยังเพิ่มค่าใช้จ่าย [3].

การทำให้การเก็บรวบรวมและวิเคราะห์ข้อมูลเป็นอัตโนมัติสามารถลดความซับซ้อนทางเทคนิค ลดค่าใช้จ่ายและเวลาของการวิศวกรรมโรงงานได้ถึง 30% [3]. เซ็นเซอร์ที่ปรับเทียบตัวเองได้ เช่น เซ็นเซอร์อุณหภูมิ RTD อัตโนมัติ ช่วยลดการแทรกแซงด้วยตนเอง ลดข้อผิดพลาดและความล้มเหลวที่ไม่ถูกตรวจพบ [3].

การปฏิบัติตามกฎระเบียบเป็นอีกหนึ่งความท้าทาย แต่ PAT สามารถทำให้การปฏิบัติตามข้อกำหนดเหล่านี้ง่ายขึ้น การตรวจสอบกระบวนการอย่างต่อเนื่อง (CPV) ซึ่งปัจจุบันเป็นที่คาดหวังจากทั้ง FDA และ EMA ได้รับการปรับปรุงด้วยซอฟต์แวร์อัตโนมัติที่ติดตามความสามารถของกระบวนการ (Cpk และ Ppk) และตรวจสอบพารามิเตอร์กับขีดจำกัดการควบคุม [1].

| ความท้าทาย | โซลูชัน PAT | ผลกระทบที่วัดได้ |

|---|---|---|

| การจัดการข้อมูลด้วยตนเอง | การรวมศูนย์ข้อมูลด้วย AI | ลดเวลาในการเตรียมข้อมูลลง 80% [1] |

| การปนเปื้อนจากการสุ่มตัวอย่าง | สเปกโตรสโกปีรามานแบบอินไลน์ | การตรวจสอบ 24/7 โดยไม่ละเมิดความปลอดเชื้อ [3] |

| การล้มเหลว/การเบี่ยงเบนของเซ็นเซอร์ | เซ็นเซอร์ RTD ที่ปรับเทียบตัวเองได้ | ขจัดความไม่สอดคล้องกัน [3] |

| ความไม่สอดคล้องกันในการขยายขนาด | เทคโนโลยี Memosens ดิจิทัล | ผลลัพธ์ที่สม่ำเสมอจากห้องปฏิบัติการสู่การผลิต [3] |

| ความแปรปรวนของชุดการผลิต | วงจรป้อนกลับอัตโนมัติ | ปรับปรุงระดับไตเตรทได้สูงสุดถึง 85% [3] |

เพื่อให้ง่ายต่อการนำไปใช้ เริ่มต้นด้วยการทดลองในไบโอรีแอคเตอร์เดียวสิ่งนี้ช่วยให้ทีมสามารถตรวจสอบเทคโนโลยีและสร้างความเชี่ยวชาญก่อนที่จะขยายขนาดขึ้น โดยการแก้ไขปัญหาเหล่านี้โดยตรง ผู้ผลิตสามารถบรรลุความสม่ำเสมอของชุดที่จำเป็นสำหรับการผลิตเนื้อสัตว์ที่เพาะเลี้ยงในระดับที่ขยายได้

การประยุกต์ใช้ PAT ในการผลิตเนื้อสัตว์ที่เพาะเลี้ยง

เทคโนโลยีการวิเคราะห์กระบวนการ (PAT) กำลังพิสูจน์คุณค่าของมันในการผลิตเนื้อสัตว์ที่เพาะเลี้ยง เครื่องมือเช่น Raman spectroscopy และเซ็นเซอร์ขั้นสูงกำลังช่วยให้มั่นใจในคุณภาพของชุดที่สม่ำเสมอโดยการรักษาสภาพที่แม่นยำที่จำเป็นสำหรับผลลัพธ์ที่สามารถทำซ้ำได้ มาดูใกล้ๆ ว่าเทคโนโลยีเหล่านี้กำลังสร้างความแตกต่างอย่างไร

การใช้ Raman Spectroscopy เพื่อเพิ่มประสิทธิภาพการเพาะเลี้ยงเซลล์

Raman spectroscopy เป็นเครื่องมือที่ทรงพลังสำหรับการรักษาสภาพที่เสถียรในการเพาะเลี้ยงเซลล์ผ่านการตอบกลับแบบเรียลไทม์ที่แม่นยำย้อนกลับไปในเดือนเมษายน 2022 นักวิจัยจาก Sartorius Stedim Biotech และมหาวิทยาลัย Reutlingen ได้แสดงให้เห็นถึงการผสมผสานเซลล์รามันแบบอินไลน์เข้ากับกระบวนการเก็บเกี่ยวเซลล์ CHO แบบไม่มีเซลล์ โดยใช้โมเดล OPLS พวกเขาได้สร้างวงจรป้อนกลับที่รักษาระดับกลูโคสให้คงที่ที่ 4 g/L และ 1.5 g/L โดยมีความแปรปรวนเพียง ±0.4 g/L [8][9] .

ความเสถียรนี้มีผลโดยตรงต่อคุณภาพของผลิตภัณฑ์ โดยการรักษาระดับกลูโคสให้อยู่ที่ประมาณ 2 g/L การเกิดไกลเคชั่นในผลิตภัณฑ์โปรตีนลดลงจากประมาณ 9% เป็น 4% [7]. เปรียบเทียบกับการสุ่มตัวอย่างแบบออฟไลน์แบบดั้งเดิมซึ่งมักจะเกิดขึ้นทุก 24 ชั่วโมง ในขณะที่เซ็นเซอร์รามันสามารถให้ข้อมูลอัปเดตได้ทุกไม่กี่นาที ทำให้สามารถควบคุมได้อย่างเข้มงวดและหลีกเลี่ยงวงจร "อิ่ม-อด" ที่อาจทำให้ความสม่ำเสมอของแบทช์เสียหาย [7].

"การสเปกโทรสโกปีแบบรามานได้รับการยอมรับอย่างกว้างขวางในกระบวนการผลิตชีวภาพในฐานะเทคนิคการวิเคราะห์อเนกประสงค์สำหรับการตรวจสอบแบบเรียลไทม์ของพารามิเตอร์ประสิทธิภาพของการเพาะเลี้ยงเซลล์ เช่น กลูโคส กลูตามีน กลูตาเมต แลคเตท ความหนาแน่นของเซลล์ที่มีชีวิต (VCD) และปริมาณผลิตภัณฑ์" – Alexander Graf et al., Sartorius Stedim Biotech [7]

ความสามารถในการขยายขนาดของเทคโนโลยีนี้เป็นข้อได้เปรียบที่สำคัญอีกประการหนึ่ง ในการศึกษาครั้งหนึ่งจากเดือนเมษายน 2022 มีการทดสอบต้นแบบเซลล์ไหลรามานในระบบไบโอรีแอคเตอร์ขนาดเล็ก Ambr® ขนาด 250 มล. โดยใช้การออกแบบการทดลองอัตโนมัติ (DoE) และการเติมตัวอย่างด้วยกลูโคส แลคเตท และกลูตามีน นักวิจัยได้สร้างโมเดลการสอบเทียบที่สามารถขยายขนาดได้ถึงไบโอรีแอคเตอร์แบบใช้ครั้งเดียวขนาด 2,000 ลิตร [7].

แม้ว่าการสเปกโทรสโกปีแบบรามานจะเป็นเครื่องมือที่โดดเด่น แต่ก็ไม่ใช่เทคโนโลยีเดียวที่สร้างความเปลี่ยนแปลงในการผลิตเนื้อสัตว์ที่เพาะเลี้ยงเซ็นเซอร์อื่น ๆ ก็กำลังพัฒนาเพื่อปรับปรุงการตรวจสอบกระบวนการชีวภาพ

เทคโนโลยีเซ็นเซอร์สำหรับการตรวจสอบกระบวนการชีวภาพ

นอกเหนือจากการสเปกโตรสโกปีแบบรามาน ระบบเซ็นเซอร์อื่น ๆ ก็กำลังมีบทบาทสำคัญในการตรวจสอบแบบเรียลไทม์ เซ็นเซอร์วัดความจุทางชีวภาพ เช่น BioPAT® Viamass ให้การวัดความหนาแน่นของเซลล์ที่มีชีวิต (VCD) แบบต่อเนื่องในสายการผลิต ซึ่งช่วยให้สามารถปล่อยเซลล์อัตโนมัติ เพื่อให้มั่นใจถึงสภาวะคงที่ใน ระบบการไหลเวียนต่อเนื่อง [8][9]. เครื่องมือดิจิทัลเช่น Memosens ก็มีความสำคัญเช่นกัน พวกเขาตรวจสอบพารามิเตอร์เช่น pH และออกซิเจนที่ละลาย ให้ผลลัพธ์ที่เชื่อถือได้ไม่ว่าจะในห้องปฏิบัติการหรือในระดับการค้า [3] ในขณะเดียวกัน เซ็นเซอร์อุณหภูมิ RTD ที่ปรับเทียบตัวเองได้ช่วยขจัดความเสี่ยงของความล้มเหลวที่ไม่สังเกตเห็น เพื่อให้มั่นใจในความปลอดภัยของกระบวนการโดยไม่จำเป็นต้องตรวจสอบด้วยตนเอง [3].ศูนย์บำบัดเซลล์และยีน Catapult ได้แสดงให้เห็นถึงคุณค่าของระบบเซ็นเซอร์แบบบูรณาการในกระบวนการผลิตเซลล์ T โดยใช้เซ็นเซอร์ออปติคัลรามานแบบอินไลน์ พวกเขาประสบความสำเร็จในการได้ค่าสัมประสิทธิ์การเชื่อมโยงที่ 0.987 สำหรับกลูโคสและ 0.986 สำหรับแลคเตท [5] Damian Marshall ผู้อำนวยการฝ่ายพัฒนาผลิตภัณฑ์ใหม่ขององค์กร ได้เน้นย้ำถึงประโยชน์:

"ความสามารถในการวัดพารามิเตอร์สำคัญเหล่านี้โดยใช้เซ็นเซอร์ออปติคัลรามานแบบอินไลน์ทำให้สามารถรับข้อมูลย้อนกลับเกี่ยวกับประสิทธิภาพของกระบวนการได้ทันทีสิ่งนี้สามารถช่วยปรับปรุงกระบวนการผลิตเซลล์บำบัดได้อย่างมากโดยการตัดสินใจเชิงรุกตามข้อมูลกระบวนการแบบเรียลไทม์ [5]

สำหรับผู้ผลิตเนื้อสัตว์ที่เพาะเลี้ยงที่ต้องการนำเทคโนโลยีเหล่านี้มาใช้ แพลตฟอร์มเช่น

การพัฒนาในอนาคตของ PAT สำหรับเนื้อสัตว์ที่เพาะเลี้ยง

การพัฒนาของเทคโนโลยีการวิเคราะห์กระบวนการ (PAT) กำลังเปลี่ยนแปลงการผลิตเนื้อสัตว์ที่เพาะเลี้ยง โดยมุ่งเน้นไปที่ความสม่ำเสมอและการขยายขนาดที่มากขึ้น ที่หัวใจของความก้าวหน้านี้คือปัญญาประดิษฐ์ (AI) และการเรียนรู้ของเครื่อง ซึ่งกำลังขับเคลื่อนการเปลี่ยนแปลงไปสู่ ระบบการผลิตที่ขับเคลื่อนด้วย AI ในขณะเดียวกัน แนวทางการขยายขนาดที่เป็นนวัตกรรมกำลังจัดการกับความท้าทายของการผลิตในระดับเชิงพาณิชย์ ปูทางไปสู่การผลิตที่มีประสิทธิภาพมากขึ้น

AI และการเรียนรู้ของเครื่องสำหรับการควบคุมกระบวนการ

AI และการเรียนรู้ของเครื่องกำลังเปลี่ยนแปลงวิธีการตรวจสอบและควบคุมกระบวนการผลิตเนื้อสัตว์ที่เพาะเลี้ยง แทนที่จะเพียงแค่ตอบสนองต่อปัญหา เทคโนโลยีเหล่านี้ตอนนี้เสนอข้อมูลเชิงลึกที่คาดการณ์ได้ ตัวอย่างเช่น โมเดลการเรียนรู้ของเครื่องสามารถระบุการเบี่ยงเบนของกระบวนการหรือการปนเปื้อนของจุลินทรีย์ได้เร็วขึ้นถึง 200 ชั่วโมงเมื่อเทียบกับวิธีการแบบดั้งเดิม [6] การตรวจจับล่วงหน้านี้มีความสำคัญอย่างยิ่งต่อการรักษาความสม่ำเสมอของชุดการผลิตและหลีกเลี่ยงความล่าช้าที่มีค่าใช้จ่ายสูงในการผลิต

หนึ่งในพัฒนาการสำคัญคือการใช้ เซ็นเซอร์แบบนุ่ม ซึ่งเป็นโมเดลซอฟต์แวร์ที่รวมข้อมูลจากเซ็นเซอร์กับเครื่องมือทางสถิติเพื่อประมาณค่าตัวแปรที่ยากต่อการวัด เช่น ความมีชีวิตของเซลล์การผสานข้อมูลจากเซ็นเซอร์ฮาร์ดแวร์ เช่น รามานสเปกโทรสโกปี กับเทคนิคทางสถิติขั้นสูง เช่น เครือข่ายประสาทเทียม (ANN) และการวิเคราะห์องค์ประกอบหลักบางส่วน (PLS) โมเดลเหล่านี้ให้ความเข้าใจที่ลึกซึ้งยิ่งขึ้นเกี่ยวกับกระบวนการ [5][6].

ระหว่างปี 2023 ถึง 2025, Oxford Biomedica ได้แสดงศักยภาพของเทคโนโลยีเหล่านี้ในการผลิตเลนติไวรัสเวกเตอร์ โดยใช้ระบบ Ranger Refractive Index PAT ร่วมกับการเรียนรู้ของเครื่อง พวกเขาได้พัฒนากลยุทธ์การควบคุม pH อัตโนมัติ ระบบนี้ปรับเปลี่ยนตามเวลาจริงตามข้อมูลดัชนีอัตราการเผาผลาญ (MRI) ส่งผลให้กิจกรรมการเผาผลาญเพิ่มขึ้น 1.8 เท่าเมื่อเทียบกับวิธีที่ไม่ได้ปรับให้เหมาะสม นอกจากนี้ยังค้นพบความเชื่อมโยงที่ไม่เคยสังเกตเห็นมาก่อนระหว่างระดับ pH และความพร้อมใช้งานของออกซิเจน [6].

อีกหนึ่งความก้าวหน้าที่น่าตื่นเต้นคือการเพิ่มขึ้นของดิจิทัลทวินส์ โมเดลเสมือนเหล่านี้ช่วยให้ผู้ผลิตสามารถจำลองและทดสอบพารามิเตอร์กระบวนการที่สำคัญก่อนที่การผลิตจริงจะเริ่มขึ้น [10]. Biomatter บริษัทเทคโนโลยีชีวภาพ ได้ก้าวไปอีกขั้นโดยใช้การเรียนรู้ของเครื่องที่เป็นกรรมสิทธิ์ในการออกแบบเอนไซม์ใหม่ทั้งหมด ตามที่ CEO Laurynas Karpus อธิบายในเดือนตุลาคม 2025:

"AI ของเราสามารถออกแบบตำแหน่งที่ใช้งานใหม่ทั้งหมดและโครงสร้างเอนไซม์ด้วยกลไกใหม่ทั้งหมด" [10].

การเคลื่อนไหวไปสู่การควบคุมกระบวนการอัตโนมัติเป็นสิ่งที่น่าสังเกตเป็นพิเศษ ระบบ PAT ที่เกิดขึ้นใหม่ในขณะนี้พึ่งพาตรรกะที่ปรับตัวได้ โดยปรับจุดตั้งค่าของเครื่องปฏิกรณ์ชีวภาพแบบไดนามิกตามข้อมูลกิจกรรมเมตาบอลิซึมแบบเรียลไทม์ ความยืดหยุ่นนี้มีความสำคัญต่อการจัดการความแปรปรวนตามธรรมชาติที่เกิดขึ้นระหว่างชุดการผลิต แทนที่โปรโตคอลที่ตั้งไว้ล่วงหน้าแบบแข็งด้วยวิธีการที่ตอบสนองมากขึ้น [6].

การปรับ PAT สำหรับการผลิตในระดับเชิงพาณิชย์

แม้ว่า AI จะเพิ่มความสามารถในการทำนาย แต่การขยายเทคโนโลยีเหล่านี้เพื่อการใช้งานในเชิงพาณิชย์ยังคงมีความท้าทายที่ต้องการวิธีแก้ปัญหาที่เป็นรูปธรรม

ปัญหาหลักประการหนึ่งคือการทำซ้ำระหว่างชุดการผลิต กระบวนการหมักในปัจจุบันมักแสดงความแปรปรวนอย่างมีนัยสำคัญ โดยรูปแบบความเข้มข้นของผลิตภัณฑ์อาจเบี่ยงเบนได้ถึง 50% ระหว่างการผลิตแต่ละครั้ง[2] ความไม่สอดคล้องกันเช่นนี้เป็นอุปสรรคสำคัญต่อการบรรลุความน่าเชื่อถือที่จำเป็นสำหรับการผลิตในขนาดใหญ่

อีกหนึ่งความท้าทายคือการรับประกันความสม่ำเสมอของเซ็นเซอร์ในระดับการผลิตที่แตกต่างกัน เซ็นเซอร์ดิจิทัลเช่น Memosens ที่ตรวจสอบค่า pH และออกซิเจนละลายต้องให้ข้อมูลที่เชื่อถือได้ไม่ว่าจะใช้ในเครื่องปฏิกรณ์ชีวภาพขนาดเล็กในห้องปฏิบัติการหรือในโรงงานผลิตขนาดใหญ่การทำให้เครื่องมือเหล่านี้เป็นมาตรฐานในทุกขนาดสามารถทำให้การถ่ายโอนกระบวนการเป็นไปอย่างราบรื่นและลดต้นทุนและระยะเวลาของการออกแบบโรงงานได้ถึง 30% [3].

ต้นทุนเป็นอุปสรรคอีกประการหนึ่งในการขยายขนาด ค่าใช้จ่ายในการดำเนินงานสูงสำหรับการวิเคราะห์แบบออฟไลน์และอุปกรณ์ขั้นสูงสามารถจำกัดความเป็นไปได้ทางการค้า [11][3]. เพื่อแก้ไขปัญหานี้ บริษัทบางแห่งกำลังสำรวจวัสดุไบโอรีแอคเตอร์ที่ประหยัดกว่าเพื่อลดต้นทุนเงินทุน [11]. นอกจากนี้ กลยุทธ์การรีไซเคิลสื่อ เช่น การกรองแบบไหลตามแนวขวาง กำลังถูกนำมาใช้เพื่อลดต้นทุนสูงของสื่อเพาะเลี้ยงเซลล์ [11].

สำหรับธุรกิจที่ต้องการนำระบบ PAT ขั้นสูงเหล่านี้มาใช้ แพลตฟอร์มเช่น

บทสรุป

เทคโนโลยีการวิเคราะห์กระบวนการ (PAT) กำลังเปลี่ยนแปลงวิธีการจัดการความสม่ำเสมอในการผลิตเนื้อสัตว์ที่เพาะเลี้ยง แทนที่จะรอจนสิ้นสุดการผลิตเพื่อทดสอบคุณภาพ PAT ผสานการตรวจสอบแบบเรียลไทม์และการปรับอัตโนมัติเข้ากับกระบวนการโดยตรง การเปลี่ยนแปลงนี้แก้ไขหนึ่งในอุปสรรคที่ยากที่สุดของอุตสาหกรรม: ความแปรปรวนโดยธรรมชาติของระบบชีวภาพ ดังที่ได้กล่าวไว้ก่อนหน้านี้ แต่ละองค์ประกอบของ PAT มีบทบาทในการสร้างกรอบการผลิตที่น่าเชื่อถือและคาดการณ์ได้มากขึ้น

เทคโนโลยีเช่น รามานสเปกโตรสโกปี และรีแฟรกโตเมทรี ให้ข้อมูลเชิงลึกแบบต่อเนื่องและเรียลไทม์เกี่ยวกับการเผาผลาญของเซลล์ ช่วยลดความจำเป็นในการสุ่มตัวอย่างด้วยตนเองสิ่งนี้ไม่เพียงแต่ลดความเสี่ยงของการปนเปื้อนจากการสุ่มตัวอย่างแบบเปิด แต่ยังปิด "จุดบอด" ระหว่างการทดสอบในห้องปฏิบัติการเป็นระยะ [3][5] เมื่อรวมกับ ระบบป้อนกลับอัตโนมัติ เครื่องมือเหล่านี้สามารถปรับเปลี่ยนแบบเรียลไทม์ เช่น การเติมสารอาหารหรือการปรับระดับ pH ให้เหมาะสม เพื่อให้มั่นใจว่าสภาพที่เหมาะสมจะถูกคงไว้ตลอดกระบวนการเพาะปลูก

ข้อได้เปรียบทางการค้าของนวัตกรรมเหล่านี้มีความสำคัญ ตัวอย่างเช่น การควบคุมกลูโคสแบบเรียลไทม์โดยใช้เทคโนโลยี Raman ได้แสดงให้เห็นว่าสามารถเพิ่มผลผลิตได้ถึง 85% ในขณะที่การปรับค่า pH ให้เหมาะสมผ่านการหักเหของแสงช่วยเพิ่มกิจกรรมการเผาผลาญได้ 1.8 เท่า [3][6]ในขณะที่ภาคเนื้อสัตว์เพาะเลี้ยงก้าวไปสู่การคาดการณ์ว่าจะมีส่วนแบ่ง 30% ของการบริโภคเนื้อสัตว์ทั่วโลกภายในปี 2040 การปรับปรุงประสิทธิภาพดังกล่าวมีความสำคัญอย่างยิ่งต่อการรักษาการผลิตให้มีความคุ้มค่าทางเศรษฐกิจ [3].

เซ็นเซอร์ดิจิทัลมาตรฐาน เช่น Memosens ช่วยให้การเปลี่ยนแปลงจากการผลิตในห้องปฏิบัติการไปสู่การผลิตเชิงพาณิชย์เป็นไปอย่างราบรื่นยิ่งขึ้น โดยการรับรองการวัดที่สม่ำเสมอในขนาดของไบโอรีแอคเตอร์ที่แตกต่างกัน เครื่องมือเหล่านี้สามารถลดต้นทุนและระยะเวลาทางวิศวกรรมได้มากถึง 30% [3]. สำหรับผู้ผลิตที่ต้องการนำระบบขั้นสูงเหล่านี้มาใช้ ทรัพยากรเช่น

AI และการเรียนรู้ของเครื่องยังได้เข้ามามีบทบาท ช่วยให้การควบคุมกระบวนการเป็นไปอย่างคาดการณ์ล่วงหน้าและอัตโนมัติ เทคโนโลยีเหล่านี้ช่วยให้ระบบสามารถปรับตัวให้เข้ากับลักษณะเฉพาะของแต่ละชุดการผลิต.ตามที่ Thomas Williams และทีมของเขาได้เน้นย้ำ:

"การควบคุมกระบวนการและการแทรกแซงโดยใช้ระบบ PAT ที่อิงกับการวัดการหักเหของแสงแบบใหม่นี้มีศักยภาพในการอำนวยความสะดวกในการปรับแต่งและการเพิ่มประสิทธิภาพของสภาพแวดล้อมการผลิตอย่างรวดเร็ว และช่วยให้การควบคุมกระบวนการที่ปรับตัวได้เพื่อประสิทธิภาพและความทนทานของกระบวนการที่ดีขึ้น" [6].

ความสามารถในการปรับตัวนี้จะมีความสำคัญอย่างยิ่งเมื่ออุตสาหกรรมขยายจากการดำเนินงานในระดับการวิจัยไปสู่การผลิตเชิงพาณิชย์เต็มรูปแบบ ความก้าวหน้าเหล่านี้เน้นย้ำถึงบทบาทสำคัญของ PAT ในการรับประกันทั้งคุณภาพและความสามารถในการขยายตัวในอุตสาหกรรมเนื้อสัตว์ที่เพาะเลี้ยง

คำถามที่พบบ่อย

เทคโนโลยีการวิเคราะห์กระบวนการ (PAT) ช่วยให้มั่นใจในคุณภาพที่สม่ำเสมอในการผลิตเนื้อสัตว์ที่เพาะเลี้ยงได้อย่างไร

เทคโนโลยีการวิเคราะห์กระบวนการ (PAT) มีบทบาทสำคัญในการรักษาความสม่ำเสมอของชุดการผลิตเนื้อสัตว์ที่เพาะเลี้ยงโดยการ ตรวจสอบและควบคุมแบบเรียลไทม์ ของพารามิเตอร์กระบวนการชีวภาพที่สำคัญ ด้วยเครื่องมือเช่นเซ็นเซอร์สเปกโตรสโกปีและเซ็นเซอร์ไฟฟ้าเคมี PAT จะเฝ้าติดตามปัจจัยสำคัญเช่น ค่า pH ระดับออกซิเจน อุณหภูมิ และความเข้มข้นของสารอาหารภายในเครื่องปฏิกรณ์ชีวภาพ การตรวจสอบอย่างต่อเนื่องนี้ช่วยให้สามารถปรับเปลี่ยนได้อย่างรวดเร็วเพื่อให้แน่ใจว่าสภาพแวดล้อมยังคงเหมาะสมตลอดกระบวนการผลิต

โดยการให้มุมมองที่ชัดเจนของสภาพแวดล้อมของเซลล์ PAT ช่วยลดความแปรปรวนระหว่างชุดการผลิต ลดของเสีย และปรับปรุงประสิทธิภาพโดยรวม มันช่วยให้มั่นใจว่าทุกชุดการผลิตมีมาตรฐานคุณภาพสูงเหมือนกันเมื่อจับคู่กับระบบที่ขับเคลื่อนด้วย AI, PAT นำความแม่นยำไปสู่ระดับถัดไป, ทำให้การดำเนินงานง่ายขึ้นและสนับสนุนการผลิตเนื้อสัตว์ที่เพาะเลี้ยงที่ปลอดภัยและสม่ำเสมอ.

ข้อดีของการใช้สเปกโทรสโกปีแบบรามานในการตรวจสอบสภาพของไบโอรีแอคเตอร์ในการผลิตเนื้อสัตว์ที่เพาะเลี้ยงคืออะไร?

สเปกโทรสโกปีแบบรามานทำหน้าที่เป็น เทคโนโลยีการวิเคราะห์กระบวนการ (PAT) ที่มีคุณค่าสำหรับการผลิตเนื้อสัตว์ที่เพาะเลี้ยง, โดยให้การตรวจสอบสภาพของไบโอรีแอคเตอร์แบบเรียลไทม์และไม่รุกราน. โดยการรวบรวมข้อมูลอย่างต่อเนื่อง, มันสร้างการเชื่อมโยงระหว่างพารามิเตอร์ของกระบวนการและคุณลักษณะคุณภาพที่สำคัญ, เพื่อให้แน่ใจว่าแต่ละชุดมีมาตรฐานคุณภาพสูงและสม่ำเสมอ.

เทคนิคนี้ช่วยให้สามารถติดตามปัจจัยสำคัญต่างๆ เช่น ความหนาแน่นของเซลล์, ความมีชีวิต, และ ระดับเมตาบอไลต์ ได้พร้อมกัน, โดยให้ข้อมูลเชิงลึกที่สำคัญเกี่ยวกับกระบวนการชีวภาพ.การอ่านค่าแบบเรียลไทม์เหล่านี้ช่วยให้สามารถควบคุมกระบวนการได้อย่างปรับตัว เพิ่มประสิทธิภาพการผลิตในขณะที่ลดความเสี่ยงที่อาจเกิดขึ้น นอกจากนี้ สเปกโทรสโกปีแบบรามานยังช่วยให้มั่นใจในสภาพการเจริญเติบโตที่เสถียรตลอดการผลิต ทำให้กระบวนการเพาะเลี้ยงมีความคล่องตัวเพื่อผลลัพธ์ที่ดีที่สุด

AI และการเรียนรู้ของเครื่องช่วยปรับปรุงการควบคุมกระบวนการในการผลิตเนื้อสัตว์เพาะเลี้ยงได้อย่างไร?

AI และการเรียนรู้ของเครื่องกำลังเปลี่ยนแปลงการควบคุมกระบวนการในการผลิตเนื้อสัตว์เพาะเลี้ยง โดยเสนอการตรวจสอบที่แม่นยำ ลดของเสีย และรักษาคุณภาพที่สม่ำเสมอ เทคโนโลยีเหล่านี้ประมวลผลข้อมูลจากเซ็นเซอร์ที่ตรวจสอบปัจจัยสำคัญ เช่น ค่า pH ระดับออกซิเจน อุณหภูมิ และการเจริญเติบโตของเซลล์ ซึ่งช่วยให้ผู้ผลิตสามารถปรับสภาพการผลิตได้แบบเรียลไทม์

โมเดลการเรียนรู้ของเครื่องยังสามารถคาดการณ์ปัญหาที่อาจเกิดขึ้น เช่น การปนเปื้อนหรือความผิดปกติในการเจริญเติบโตของเซลล์ ทำให้สามารถดำเนินการแก้ไขได้อย่างรวดเร็วยิ่งไปกว่านั้น ระบบเหล่านี้จะฉลาดขึ้นเมื่อเวลาผ่านไปโดยการฝึกฝนใหม่ด้วยข้อมูลใหม่ ทำให้ความแม่นยำและความน่าเชื่อถือดีขึ้น ระบบ เทคโนโลยีการวิเคราะห์กระบวนการ (PAT) ที่ขับเคลื่อนด้วย AI ก้าวไปอีกขั้นโดยการให้ข้อมูลเชิงลึกแบบเรียลไทม์เกี่ยวกับกิจกรรมเมตาบอลิซึมของการเพาะเลี้ยงเซลล์ ซึ่งช่วยให้มั่นใจในความสม่ำเสมอของแบทช์และการปฏิบัติตามข้อกำหนดด้านกฎระเบียบ.

โดยการผสานรวม AI และการเรียนรู้ของเครื่อง ผู้ผลิตเนื้อสัตว์ที่เพาะเลี้ยงสามารถเพิ่มประสิทธิภาพ ขยายการผลิตได้อย่างมีประสิทธิภาพมากขึ้น และเพิ่มความปลอดภัยของผลิตภัณฑ์ ความก้าวหน้านี้กำลังช่วยกำหนดอนาคตของการผลิตอาหารที่ยั่งยืนมากขึ้น