Công nghệ Phân tích Quá trình (PAT) đang định hình lại sản xuất thịt nuôi cấy bằng cách tích hợp kiểm soát chất lượng theo thời gian thực vào sản xuất. Thay vì dựa vào kiểm tra sản phẩm cuối cùng, PAT đảm bảo chất lượng đồng nhất trong suốt quá trình sản xuất bằng cách liên tục giám sát các thông số chính như pH, oxy hòa tan, glucose và mật độ tế bào sống. Cách tiếp cận này giảm thiểu rủi ro ô nhiễm, cải thiện hiệu quả và phù hợp với yêu cầu quy định về chất lượng sản phẩm đồng nhất.

Những điểm chính:

- Giám sát theo thời gian thực: Cảm biến theo dõi các thông số quan trọng mà không cần lấy mẫu thủ công, đảm bảo vô trùng và giảm chi phí.

- Kiểm soát tự động: Hệ thống phản hồi điều chỉnh điều kiện ngay lập tức để duy trì môi trường tối ưu cho sự phát triển của tế bào.

- Độ đồng nhất của lô hàng: Giảm thiểu biến động, một vấn đề phổ biến trong các quy trình truyền thống nơi mà sản lượng có thể dao động tới 50%.

- Công cụ tiên tiến: Các công nghệ như quang phổ Raman và Memosens cảm biến nâng cao độ chính xác và khả năng mở rộng.

- Tuân thủ quy định: Đáp ứng các tiêu chuẩn của FDA và EMA cho việc xác minh quy trình, đơn giản hóa các quy trình phê duyệt.

Công nghệ phân tích quy trình trong sản xuất sinh học

sbb-itb-ffee270

Công cụ và kỹ thuật PAT cho thịt nuôi cấy

Công nghệ phân tích quy trình (PAT) hiện kết hợp các cảm biến truyền thống với các phương pháp phân tích tiên tiến để cung cấp thông tin liên tục, theo thời gian thực về điều kiện của bioreactor. Cùng nhau, các công cụ này cung cấp cái nhìn chi tiết và không bị gián đoạn về những gì đang diễn ra bên trong bioreactor.

Hãy khám phá các thành phần chính của các hệ thống tích hợp này, bắt đầu với các cảm biến giám sát theo thời gian thực.

Cảm biến giám sát thời gian thực

Tại trung tâm của bất kỳ hệ thống PAT nào, việc lựa chọn cảm biến cho các bioreactor thịt nuôi cấy là rất quan trọng để duy trì điều kiện ổn định. Các cảm biến này liên tục đo pH, oxy hòa tan (DO), nhiệt độ, tốc độ dòng chảy và tốc độ khuấy trong suốt quá trình nuôi cấy [5]. Các thông số này là cần thiết để tạo ra môi trường mà tế bào có thể phát triển.

Một bước tiến lớn là việc sử dụng cảm biến mật độ tế bào sống (VCD), vượt trội hơn các phương pháp đếm tế bào truyền thống. Các công nghệ như cảm biến hấp thụ OUSBT66 và quang phổ điện môi dựa trên điện dung giám sát cụ thể các tế bào sống, bỏ qua các tế bào chết [3][6]. Sự tập trung này đảm bảo tính nhất quán trong sự phát triển của tế bào và giúp duy trì sự đồng nhất của lô - các yếu tố quan trọng cho việc nuôi cấy tế bào hiệu quả.

Công nghệ cảm biến kỹ thuật số cũng đã cách mạng hóa độ chính xác đo lường trong môi trường bioreactor đầy thách thức. Công nghệ Memosens, ví dụ, sử dụng kết nối cảm ứng không tiếp xúc để cung cấp các chỉ số đáng tin cậy ngay cả trong điều kiện ẩm ướt. Nó lưu trữ dữ liệu hiệu chuẩn trực tiếp trong đầu cảm biến, cho phép thay thế nhanh chóng "plug and play" và giảm thiểu thời gian chết [3]. Đối với giám sát nhiệt độ, các cảm biến RTD trong dòng như TrustSens TM371 được thiết kế để phát hiện lỗi ngay lập tức, giảm nguy cơ không tuân thủ [3].

Phương Pháp Phân Tích Tiên Tiến

Vượt ra ngoài các cảm biến vật lý, các phương pháp phân tích tiên tiến nâng cao kiểm soát quy trình và cung cấp những hiểu biết sâu sắc hơn.

Quang phổ Raman đã nổi lên như một trong những công cụ mạnh mẽ nhất trong kho vũ khí PAT.Cảm biến quang học trong dòng này thu nhận "dấu vân tay phân tử" của môi trường nuôi cấy, cho phép giám sát đồng thời các thành phần chính như glucose, lactate, glutamine, ammonia và axit amin [3][5]. Không giống như các phương pháp hồng ngoại, quang phổ Raman ít bị ảnh hưởng bởi nước, làm cho nó đặc biệt phù hợp cho các nuôi cấy tế bào trong nước [5]. Ví dụ, trong một mô hình liệu pháp miễn dịch T-cell liên quan đến sản xuất thịt nuôi cấy, các mô hình hóa học Raman đã chứng minh hệ số tương quan R = 0.987 cho glucose và R = 0.986 cho lactate [5].

"Quang phổ Raman không phải là công nghệ cảm biến quang học cắm và đọc... dữ liệu quang phổ thường cần được mô hình hóa bằng các phương pháp phân tích đa biến... để trích xuất lượng thông tin liên quan tối đa." - Marc-Olivier Baradez et al.[5]

Để có một giải pháp thay thế đơn giản và tiết kiệm chi phí hơn, các hệ thống PAT dựa trên khúc xạ kế đang ngày càng được ưa chuộng. Hệ thống Ranger RI , chẳng hạn, sử dụng lập hồ sơ chỉ số khúc xạ (RI) để tính toán Chỉ số Xu hướng Quy trình (PTI) và Chỉ số Tốc độ Chuyển hóa (MRI). Các chỉ số này theo dõi sự thay đổi trong quá trình chuyển hóa tế bào và thành phần nuôi cấy [6]. Một nghiên cứu năm 2023 được công bố trên Nature đã chứng minh rằng việc tích hợp hệ thống này với nuôi cấy tế bào HEK293T dẫn đến sự gia tăng 1,8 lần trong hoạt động chuyển hóa , đạt được thông qua các chiến lược kiểm soát pH được hướng dẫn bởi dữ liệu MRI [6].

Tuy nhiên, việc sử dụng các công cụ tiên tiến này đòi hỏi sự chính xác.Ví dụ, quang phổ Raman dựa vào các kỹ thuật mô hình hóa hóa học phức tạp, chẳng hạn như Phân Tích Thành Phần Chính hoặc Mạng Nơ-ron Nhân Tạo, để chuyển đổi dữ liệu quang phổ thô thành những thông tin có thể hành động được [5].

Đối với các nhà sản xuất thịt nuôi cấy đang tìm kiếm thiết bị PAT, các nền tảng như

Cách Thực Hiện PAT để Đảm Bảo Tính Nhất Quán của Lô Hàng

Thách Thức và Giải Pháp Thực Hiện PAT trong Sản Xuất Thịt Nuôi Cấy

Phần này đi sâu vào các bước thực tế để sử dụng PAT (Công Nghệ Phân Tích Quá Trình) nhằm đảm bảo sản xuất thịt nuôi cấy nhất quán. Mặc dù PAT liên quan đến các cảm biến tiên tiến và công cụ phân tích, giá trị thực sự của nó nằm ở việc biến dữ liệu thành những thông tin có thể hành động được.Thành công phụ thuộc vào việc tích hợp liền mạch các công cụ này với hệ thống bioreactor và nền tảng quản lý dữ liệu.

Điểm khởi đầu là xác định Các Thuộc Tính Chất Lượng Quan Trọng (CQAs) và Các Thông Số Quy Trình Quan Trọng (CPPs) . Đối với thịt nuôi cấy, những yếu tố này thường bao gồm các yếu tố như pH, oxy hòa tan, nhiệt độ, mật độ tế bào sống, và các chất chuyển hóa như glucose và lactate [3][4]. Sau khi xác định, bước tiếp theo là chuyển từ phân tích phòng thí nghiệm truyền thống sang cảm biến trực tuyến cung cấp giám sát liên tục, suốt ngày đêm mà không làm ảnh hưởng đến tính vô trùng [3]. Dưới đây, chúng tôi sẽ khám phá cách tự động hóa phản hồi, tích hợp cảm biến, và vượt qua những thách thức phổ biến có thể đơn giản hóa việc triển khai PAT.

Vòng Phản Hồi Tự Động

Vòng phản hồi tự động là một bước đột phá trong việc duy trì sự nhất quán của lô sản phẩm.Bằng cách liên kết các cảm biến thời gian thực với các điều khiển của bioreactor, các vòng lặp này cho phép điều chỉnh tức thì, chẳng hạn như điều chỉnh tốc độ cho ăn, lưu lượng khí hoặc tốc độ khuấy khi các thông số lệch khỏi phạm vi [2]. Ví dụ, việc sử dụng giám sát glucose dựa trên Raman thời gian thực đã được chứng minh là tăng mức độ titre trong nuôi cấy tế bào động vật có vú lên 85% [3]. Các hệ thống này giúp chống lại sự biến đổi do các yếu tố như sự khác biệt về kích thước cấy hoặc thay đổi trong các lô môi trường [2].

"Chất lượng của các protein trị liệu tái tổ hợp, không thể đo lường trực tuyến, có liên quan chặt chẽ đến chất lượng của quy trình sản xuất. Chất lượng quy trình liên quan chặt chẽ đến khả năng tái sản xuất của nó."

– R. Simutis và A. Lübbert, Tạp chí Công nghệ Sinh học [2]

Việc thực hiện các nguyên tắc Quality-by-Design (QbD) là rất quan trọng ở đây.Thay vì tuân thủ cứng nhắc các quy trình cố định, QbD sử dụng các mô hình toán học để tạo ra các chiến lược vận hành có thể thích ứng với các sự cố trong quy trình [2].

Tích hợp PAT với Hệ thống Bioreactor

Để các công cụ PAT hoạt động hiệu quả, chúng phải tích hợp mượt mà với các hệ thống bioreactor. Các công nghệ cảm biến kỹ thuật số như Memosens là lựa chọn thực tế, cung cấp hiệu suất đáng tin cậy ngay cả trong môi trường ẩm ướt, đầy thách thức. Các cảm biến này có thể duy trì kết quả nhất quán từ các bioreactor phòng thí nghiệm quy mô nhỏ đến sản xuất thương mại quy mô lớn [3].

Thách thức lớn hơn thường nằm ở việc quản lý dữ liệu. Các nguồn không kết nối - như cảm biến, nhật ký thủ công và hệ thống LIMS - có thể tạo ra sự không hiệu quả.Việc tập trung tất cả dữ liệu vào một nền tảng kỹ thuật số đảm bảo một "nguồn sự thật duy nhất", cho phép phân tích nâng cao như phân tích dữ liệu đa biến và Phân Tích Thành Phần Chính (PCA). Những kỹ thuật này có thể nhanh chóng xác định các giá trị ngoại lệ và nhận diện các biến quy trình nào gây ra sự không nhất quán [1][4].

Một ví dụ tuyệt vời đến từ Aleph Farms, trong năm 2024 và 2025 đã sử dụng nền tảng điều khiển bởi AI của BioRaptor để tập trung và phân tích các tập dữ liệu lớn từ các quy trình thượng nguồn của họ. Dưới sự lãnh đạo của Sagit Shalel-Levanon, đội ngũ đã kết hợp dữ liệu từ các cảm biến pH, oxy hòa tan, glucose và lactate để khám phá các tương tác phức tạp giữa các đầu vào quy trình. Điều này cho phép họ biến dữ liệu thô thành thông tin có thể hành động trong vài giây, tăng tốc phát triển các hệ thống sản xuất có thể mở rộng [4].

"Chuyên môn khoa học của đội ngũ chúng tôi trong phương pháp thiết kế thí nghiệm (DoE) và phân tích thống kê, kết hợp với giải pháp dựa trên AI của BioRaptor, cho phép chúng tôi hiểu rõ hơn về sự tương tác giữa các đầu vào và điều kiện quy trình khác nhau. Với lượng dữ liệu lớn mà chúng tôi tạo ra, khả năng này đẩy nhanh sự phát triển của các quy trình bền vững và có thể mở rộng cho thịt nuôi cấy."

– Sagit Shalel-Levanon, Giám đốc Cấp cao Phát triển Quy trình, Aleph Farms [4]

Đối với các nhà sản xuất tìm kiếm công cụ tương thích, các nền tảng như

Một khi tích hợp đã được thực hiện, việc giải quyết các thách thức tái diễn là cần thiết cho sự thành công lâu dài.

Những Thách Thức và Giải Pháp Thường Gặp trong Triển Khai

Chi phí và độ phức tạp thường cản trở việc áp dụng PAT. Các kỹ thuật tiên tiến như quang phổ Raman đòi hỏi đầu tư và chuyên môn đáng kể [2]. quy trình sản xuất thịt nuôi cấy quy mô lớn cũng có thể gây ra vấn đề - các công cụ hoạt động tốt trong phòng thí nghiệm có thể không hiệu quả trong sản xuất quy mô lớn nếu không được xác nhận đúng cách [3] . Giải pháp? Chọn thiết bị đáp ứng cả tiêu chuẩn Khoa học Đời sống (ASME BPE) và tiêu chuẩn Thực phẩm & Đồ uống (3-A, EHEDG) ngay từ đầu. Điều này đảm bảo tính tương thích khi sản xuất mở rộng [3] .

Cảm biến inline đặc biệt có giá trị trong việc duy trì vô trùng và cung cấp dữ liệu liên tục. Các phân tích offline truyền thống không chỉ có nguy cơ gây ô nhiễm mà còn tăng chi phí [3].

Tự động hóa thu thập và phân tích dữ liệu có thể đơn giản hóa sự phức tạp kỹ thuật, giảm chi phí và thời gian kỹ thuật nhà máy lên đến 30% [3]. Cảm biến tự hiệu chuẩn, chẳng hạn như cảm biến nhiệt độ RTD tự động, giảm thiểu can thiệp thủ công, loại bỏ lỗi và các sự cố không được phát hiện [3].

Tuân thủ quy định là một thách thức khác, nhưng PAT thực sự có thể làm cho việc đáp ứng các yêu cầu này dễ dàng hơn. Xác minh Quy trình Liên tục (CPV), hiện được cả FDA và EMA mong đợi, được hợp lý hóa với phần mềm tự động theo dõi khả năng quy trình (Cpk và Ppk) và giám sát các thông số so với giới hạn kiểm soát [1].

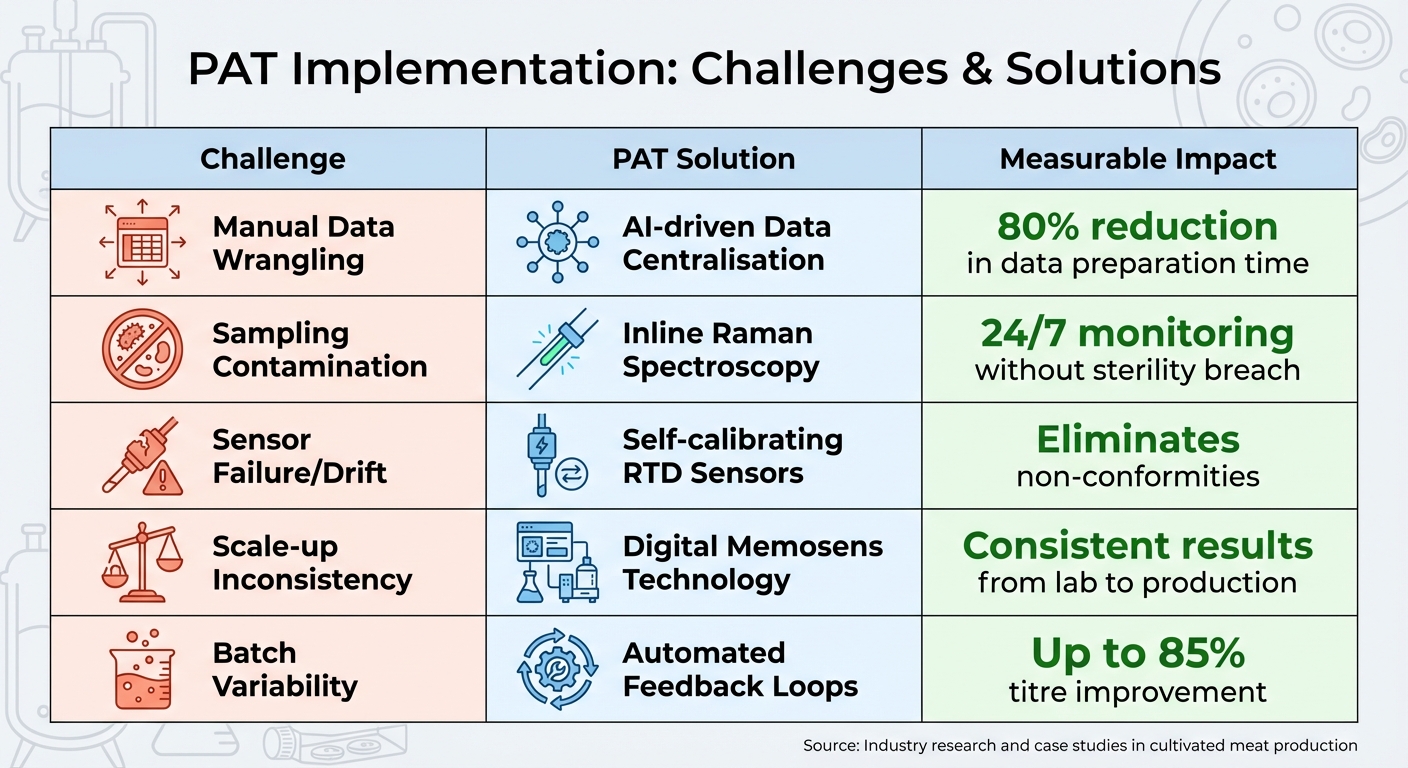

| Thách thức | Giải pháp PAT | Tác động đo lường được |

|---|---|---|

| Xử lý dữ liệu thủ công | Tập trung dữ liệu dựa trên AI | Giảm 80% thời gian chuẩn bị dữ liệu [1] |

| Ô nhiễm mẫu thử | Quang phổ Raman trực tuyến | Giám sát 24/7 mà không vi phạm vô trùng [3] |

| Hỏng hóc/Cảm biến trôi | Cảm biến RTD tự hiệu chỉnh | Loại bỏ các không phù hợp [3] |

| Không nhất quán khi mở rộng quy mô | Công nghệ Memosens kỹ thuật số | Kết quả nhất quán từ phòng thí nghiệm đến sản xuất [3] |

| Biến đổi lô hàng | Vòng phản hồi tự động | Cải thiện titre lên đến 85% [3] |

Để dễ dàng áp dụng, hãy bắt đầu với một thử nghiệm trên một bioreactor duy nhất.Điều này cho phép các nhóm xác nhận công nghệ và xây dựng chuyên môn trước khi mở rộng quy mô. Bằng cách giải quyết những thách thức này một cách trực tiếp, các nhà sản xuất có thể đạt được sự nhất quán trong từng lô cần thiết cho sản xuất thịt nuôi cấy có thể mở rộng.

Ứng dụng PAT trong Sản Xuất Thịt Nuôi Cấy

Công nghệ Phân Tích Quy Trình (PAT) đang chứng tỏ giá trị của mình trong sản xuất thịt nuôi cấy. Các công cụ như quang phổ Raman và cảm biến tiên tiến đang giúp đảm bảo chất lượng lô hàng nhất quán bằng cách duy trì các điều kiện chính xác cần thiết cho kết quả có thể tái tạo. Hãy cùng xem xét kỹ hơn cách mà những công nghệ này đang tạo ra sự khác biệt thực sự.

Sử Dụng Quang Phổ Raman để Tối Ưu Hóa Nuôi Cấy Tế Bào

Quang phổ Raman là một công cụ mạnh mẽ để duy trì các điều kiện ổn định trong nuôi cấy tế bào thông qua phản hồi chính xác, theo thời gian thực.Vào tháng 4 năm 2022, các nhà nghiên cứu từ Sartorius Stedim Biotech và Đại học Reutlingen đã trình diễn điều này bằng cách tích hợp một tế bào dòng chảy Raman trong dòng thu hoạch không tế bào của quy trình truyền tế bào CHO. Sử dụng mô hình OPLS, họ đã thiết lập một vòng phản hồi giữ mức glucose ổn định ở 4 g/L và 1.5 g/L, với chỉ ±0.4 g/L biến động [8] [9].

Sự ổn định này có tác động trực tiếp đến chất lượng sản phẩm. Bằng cách duy trì mức glucose khoảng 2 g/L, glycation trong các sản phẩm protein đã giảm từ khoảng 9% xuống còn 4% [7]. So sánh điều này với việc lấy mẫu truyền thống ngoại tuyến, thường diễn ra mỗi 24 giờ. Cảm biến Raman, ngược lại, cung cấp cập nhật mỗi vài phút, cho phép kiểm soát chặt chẽ hơn và tránh các chu kỳ "no-đói" có thể làm gián đoạn sự nhất quán của lô [7].

"Quang phổ Raman đã được áp dụng rộng rãi trong sản xuất sinh học như một kỹ thuật phân tích đa năng để giám sát thời gian thực các thông số hiệu suất nuôi cấy tế bào, chẳng hạn như glucose, glutamine, glutamate, lactate, mật độ tế bào sống (VCD) và nồng độ sản phẩm." – Alexander Graf et al., Sartorius Stedim Biotech [7]

Khả năng mở rộng của công nghệ này là một lợi thế lớn khác. Trong một nghiên cứu khác từ tháng 4 năm 2022, một nguyên mẫu tế bào dòng chảy Raman đã được thử nghiệm trong hệ thống bioreactor mini 250 mL Ambr®. Bằng cách sử dụng thiết kế thí nghiệm tự động (DoE) và thêm mẫu với glucose, lactate, và glutamine, các nhà nghiên cứu đã tạo ra các mô hình hiệu chuẩn có thể được mở rộng lên đến 2.000 L bioreactor sử dụng một lần [7].

Mặc dù quang phổ Raman là một công cụ nổi bật, nhưng nó không phải là công nghệ duy nhất tạo ra làn sóng trong sản xuất thịt nuôi cấy.Các cảm biến khác cũng đang nâng cao để cải thiện giám sát quy trình sinh học.

Công nghệ Cảm biến cho Giám sát Quy trình Sinh học

Ngoài quang phổ Raman, các hệ thống cảm biến khác đang đóng vai trò quan trọng trong giám sát thời gian thực. Cảm biến điện dung sinh học, như BioPAT® Viamass, cung cấp các phép đo liên tục trong dòng của mật độ tế bào sống (VCD). Điều này cho phép tự động xả tế bào, đảm bảo điều kiện trạng thái ổn định trong hệ thống lọc liên tục [8][9] .

Các công cụ kỹ thuật số như Memosens cũng rất quan trọng. Chúng giám sát các thông số như pH và oxy hòa tan, cung cấp kết quả đáng tin cậy dù trong phòng thí nghiệm hay ở quy mô thương mại [3]. Trong khi đó, cảm biến nhiệt độ RTD tự hiệu chuẩn loại bỏ nguy cơ hỏng hóc không được phát hiện, đảm bảo an toàn quy trình mà không cần kiểm tra thủ công [3].

Trung tâm Liệu pháp Tế bào và Gene đã chứng minh giá trị của hệ thống cảm biến tích hợp trong quy trình xử lý tế bào T. Bằng cách sử dụng cảm biến quang học Raman trong dòng, họ đã đạt được hệ số tương quan 0.987 cho glucose và 0.986 cho lactate [5]. Damian Marshall, Giám đốc Phát triển Sản phẩm Mới tại tổ chức, đã nhấn mạnh những lợi ích:

"Khả năng đo lường các thông số quan trọng này bằng cảm biến quang học Raman trong dòng cho phép có phản hồi ngay lập tức về hiệu suất quy trình.Điều này có thể giúp cải thiện đáng kể quy trình sinh học liệu pháp tế bào bằng cách cho phép ra quyết định chủ động dựa trên dữ liệu quy trình thời gian thực" [5]

Đối với các nhà sản xuất thịt nuôi cấy đang tìm cách áp dụng các công nghệ này, các nền tảng như

Phát Triển Tương Lai Trong PAT Cho Thịt Nuôi Cấy

Sự phát triển của Công Nghệ Phân Tích Quy Trình (PAT) đang định hình lại sản xuất thịt nuôi cấy, tập trung vào tính nhất quán và khả năng mở rộng lớn hơn. Tại trung tâm của tiến bộ này là trí tuệ nhân tạo (AI) và học máy, đang thúc đẩy sự chuyển đổi sang hệ thống sản xuất dựa trên AI . Trong khi đó, các phương pháp mở rộng sáng tạo đang giải quyết các thách thức của sản xuất quy mô thương mại, mở đường cho sản xuất hiệu quả hơn.

AI và Học Máy cho Kiểm Soát Quy Trình

AI và học máy đang thay đổi cách các quy trình sản xuất thịt nuôi cấy được giám sát và kiểm soát. Thay vì chỉ phản ứng với các vấn đề, những công nghệ này hiện cung cấp những thông tin dự đoán. Ví dụ, các mô hình học máy có thể phát hiện sự sai lệch quy trình hoặc nhiễm khuẩn vi sinh sớm hơn tới 200 giờ so với các phương pháp truyền thống [6]. Việc phát hiện sớm này rất quan trọng để đảm bảo tính nhất quán của lô hàng và tránh các trở ngại sản xuất tốn kém.

Một phát triển quan trọng là việc sử dụng cảm biến mềm. Đây thực chất là các mô hình phần mềm kết hợp dữ liệu cảm biến với các công cụ thống kê để ước tính các biến số mà khó đo lường, như khả năng sống của tế bào.Bằng cách tích hợp dữ liệu từ các cảm biến phần cứng - chẳng hạn như quang phổ Raman - với các kỹ thuật thống kê tiên tiến như Mạng Nơ-ron Nhân tạo (ANN) và Bình phương tối thiểu từng phần (PLS), các mô hình này cung cấp sự hiểu biết sâu sắc hơn về quy trình [5][6].

Giữa năm 2023 và 2025, Oxford Biomedica đã trình diễn tiềm năng của những công nghệ này trong sản xuất vector lentiviral. Sử dụng hệ thống Ranger Refractive Index PAT kết hợp với học máy, họ đã phát triển một chiến lược kiểm soát pH tự động. Hệ thống này điều chỉnh theo thời gian thực dựa trên dữ liệu chỉ số tốc độ trao đổi chất (MRI), dẫn đến sự gia tăng 1,8 lần trong hoạt động trao đổi chất so với các phương pháp chưa tối ưu. Nó cũng phát hiện ra các mối liên kết trước đây chưa được chú ý giữa mức độ pH và sự sẵn có của oxy [6].

Một tiến bộ thú vị khác là sự gia tăng của các bản sao kỹ thuật số.Các mô hình ảo này cho phép các nhà sản xuất mô phỏng và kiểm tra các thông số quy trình chính trước khi sản xuất thực tế bắt đầu [10]. Biomatter, một công ty công nghệ sinh học, đã đưa khái niệm này đi xa hơn bằng cách sử dụng các thuật toán học máy độc quyền để thiết kế các enzyme hoàn toàn mới. Như CEO Laurynas Karpus đã giải thích vào tháng 10 năm 2025:

"AI của chúng tôi sau đó có thể thiết kế một vị trí hoạt động hoàn toàn mới và cấu trúc enzyme với một cơ chế hoàn toàn mới" [10].

Việc chuyển sang kiểm soát quy trình tự động đặc biệt đáng chú ý. Các hệ thống PAT mới nổi hiện nay dựa vào logic thích ứng, điều chỉnh động các điểm đặt của bioreactor trong thời gian thực dựa trên dữ liệu hoạt động trao đổi chất. Sự linh hoạt này là cần thiết để quản lý sự biến đổi tự nhiên xảy ra giữa các lô sản xuất, thay thế các giao thức cứng nhắc, được thiết lập trước bằng một cách tiếp cận linh hoạt hơn [6].

Thích ứng PAT cho Sản Xuất Quy Mô Thương Mại

Mặc dù AI tăng cường khả năng dự đoán, việc mở rộng các công nghệ này cho mục đích thương mại đặt ra những thách thức riêng biệt cần có giải pháp thực tiễn.

Một vấn đề lớn là khả năng tái sản xuất từ lô này sang lô khác. Các quy trình lên men hiện tại thường cho thấy sự biến đổi đáng kể, với các mô hình nồng độ sản phẩm lệch tới 50% giữa các lần chạy [2]. Những sự không nhất quán như vậy là một trở ngại lớn để đạt được độ tin cậy cần thiết cho sản xuất quy mô lớn.

Một thách thức khác là đảm bảo sự nhất quán của cảm biến trên các quy mô sản xuất khác nhau. Các cảm biến kỹ thuật số như Memosens, theo dõi pH và oxy hòa tan, phải cung cấp dữ liệu đáng tin cậy dù chúng được sử dụng trong các bioreactor phòng thí nghiệm nhỏ hay các cơ sở sản xuất quy mô lớn.Việc tiêu chuẩn hóa các thiết bị này trên tất cả các quy mô có thể hợp lý hóa việc chuyển giao quy trình và giảm chi phí kỹ thuật nhà máy cũng như thời gian lên đến 30% [3].

Chi phí là một rào cản khác đối với việc mở rộng quy mô. Chi phí vận hành cao cho các phân tích ngoại tuyến và thiết bị tiên tiến có thể hạn chế khả năng thương mại [11][3]. Để giải quyết vấn đề này, một số công ty đang khám phá các vật liệu bioreactor kinh tế hơn để giảm chi phí vốn [11]. Ngoài ra, các chiến lược tái chế môi trường nuôi cấy, chẳng hạn như lọc dòng chảy tiếp tuyến, đang được thực hiện để bù đắp chi phí cao của môi trường nuôi cấy tế bào [11].

Đối với các doanh nghiệp muốn áp dụng các hệ thống PAT tiên tiến này, các nền tảng như

Kết luận

Công nghệ Phân tích Quy trình (PAT) đang định hình lại cách quản lý sự nhất quán trong sản xuất thịt nuôi cấy. Thay vì chờ đến cuối quá trình sản xuất để kiểm tra chất lượng, PAT tích hợp giám sát theo thời gian thực và điều chỉnh tự động trực tiếp vào quy trình. Sự thay đổi này giải quyết một trong những thách thức lớn nhất của ngành: sự biến đổi vốn có của các hệ thống sinh học. Như đã thảo luận trước đó, mỗi thành phần của PAT đóng vai trò trong việc tạo ra một khung sản xuất đáng tin cậy và có thể dự đoán được.

Các công nghệ như quang phổ Raman và khúc xạ kế cung cấp thông tin chi tiết liên tục, theo thời gian thực về quá trình trao đổi chất của tế bào, loại bỏ nhu cầu lấy mẫu thủ công.Điều này không chỉ giảm thiểu rủi ro ô nhiễm từ việc lấy mẫu mở mà còn đóng các "điểm mù" giữa các lần kiểm tra phòng thí nghiệm định kỳ [3][5]. Khi kết hợp với hệ thống phản hồi tự động, các công cụ này có thể thực hiện điều chỉnh theo thời gian thực, chẳng hạn như thêm chất dinh dưỡng hoặc điều chỉnh mức độ pH, đảm bảo điều kiện tối ưu được duy trì trong suốt quá trình nuôi trồng.

Lợi ích thương mại của những đổi mới này là đáng kể. Ví dụ, kiểm soát glucose theo thời gian thực bằng công nghệ Raman đã được chứng minh là tăng sản lượng sản phẩm lên 85%, trong khi tối ưu hóa pH thông qua khúc xạ kế tăng cường hoạt động trao đổi chất lên 1,8 lần [3][6].Khi ngành thịt nuôi cấy tiến tới mục tiêu chiếm 30% thị phần tiêu thụ thịt toàn cầu vào năm 2040, những cải tiến về hiệu suất như vậy là rất quan trọng để duy trì sản xuất có tính kinh tế [3].

Các cảm biến kỹ thuật số tiêu chuẩn hóa, như Memosens, giúp đơn giản hóa quá trình chuyển đổi từ quy mô phòng thí nghiệm sang sản xuất thương mại bằng cách đảm bảo đo lường nhất quán trên các kích thước bioreactor khác nhau. Những công cụ này có thể giảm chi phí và thời gian kỹ thuật lên đến 30% [3]. Đối với các nhà sản xuất muốn áp dụng các hệ thống tiên tiến này, các nguồn tài nguyên như

AI và học máy cũng đã tham gia vào lĩnh vực này, cho phép kiểm soát quy trình dự đoán và tự động. Những công nghệ này cho phép hệ thống thích ứng với các đặc điểm độc đáo của từng lô.Như Thomas Williams và nhóm của ông đã nhấn mạnh:

"Kiểm soát quy trình và can thiệp sử dụng hệ thống PAT mới dựa trên khúc xạ kế này có tiềm năng hỗ trợ điều chỉnh tinh chỉnh và tối ưu hóa nhanh chóng môi trường sản xuất và cho phép kiểm soát quy trình thích ứng để nâng cao hiệu suất và độ bền của quy trình" [6] .

Khả năng thích ứng này sẽ đặc biệt quan trọng khi ngành công nghiệp mở rộng từ các hoạt động cấp độ nghiên cứu lên sản xuất thương mại đầy đủ. Những tiến bộ này nhấn mạnh vai trò thiết yếu của PAT trong việc đảm bảo cả chất lượng và khả năng mở rộng trong ngành công nghiệp thịt nuôi cấy.

Câu hỏi thường gặp

Công nghệ Phân tích Quy trình (PAT) đảm bảo chất lượng nhất quán trong sản xuất thịt nuôi cấy như thế nào?

Công nghệ Phân tích Quy trình (PAT) đóng vai trò quan trọng trong việc duy trì sự nhất quán của từng lô trong sản xuất thịt nuôi cấy bằng cách cho phép giám sát và kiểm soát theo thời gian thực các thông số quan trọng của quy trình sinh học. Với các công cụ như cảm biến quang phổ và điện hóa, PAT theo dõi chặt chẽ các yếu tố quan trọng như pH, mức oxy, nhiệt độ và nồng độ dinh dưỡng bên trong các lò phản ứng sinh học. Việc giám sát liên tục này cho phép điều chỉnh nhanh chóng để đảm bảo các điều kiện luôn tối ưu trong suốt quá trình sản xuất.

Bằng cách cung cấp cái nhìn rõ ràng về môi trường tế bào, PAT giúp giảm sự biến đổi giữa các lô, giảm lãng phí và cải thiện hiệu quả tổng thể. Nó đảm bảo rằng mỗi lô đều đạt tiêu chuẩn chất lượng cao như nhau.Khi kết hợp với các hệ thống điều khiển bởi AI, PAT nâng cao độ chính xác lên một tầm cao mới, đơn giản hóa các hoạt động và hỗ trợ sản xuất thịt nuôi cấy an toàn, đồng nhất. Lợi ích của quang phổ Raman trong việc giám sát điều kiện của bioreactor trong sản xuất thịt nuôi cấy là gì? Quang phổ Raman đóng vai trò như một Công nghệ Phân tích Quy trình (PAT) vô giá cho sản xuất thịt nuôi cấy, cung cấp giám sát thời gian thực, không xâm lấn các điều kiện của bioreactor. Bằng cách liên tục thu thập dữ liệu, nó thiết lập mối liên hệ giữa các thông số quy trình và các thuộc tính chất lượng quan trọng, đảm bảo mỗi lô đều đạt tiêu chuẩn chất lượng cao, đồng nhất. Kỹ thuật này cho phép theo dõi đồng thời các yếu tố thiết yếu như mật độ tế bào, khả năng sống sót , và mức độ chất chuyển hóa, cung cấp những hiểu biết quan trọng về quy trình sinh học.Những số liệu đọc theo thời gian thực này cho phép kiểm soát quy trình thích ứng, tăng năng suất trong khi giảm thiểu các rủi ro tiềm ẩn. Hơn nữa, quang phổ Raman đảm bảo điều kiện tăng trưởng ổn định trong suốt quá trình sản xuất, đơn giản hóa quy trình nuôi cấy để đạt kết quả tối ưu.

AI và học máy cải thiện kiểm soát quy trình trong sản xuất thịt nuôi cấy như thế nào?

AI và học máy đang chuyển đổi kiểm soát quy trình trong sản xuất thịt nuôi cấy, cung cấp giám sát chính xác, giảm lãng phí và duy trì chất lượng đồng nhất. Những công nghệ này xử lý dữ liệu từ các cảm biến giám sát các yếu tố quan trọng như pH, mức oxy, nhiệt độ và sự phát triển của tế bào. Điều này cho phép các nhà sản xuất điều chỉnh điều kiện sản xuất trong thời gian thực.

Các mô hình học máy cũng có thể dự đoán các vấn đề tiềm ẩn, chẳng hạn như ô nhiễm hoặc sự không đồng đều trong sự phát triển của tế bào, cho phép thực hiện các biện pháp khắc phục nhanh chóng.Hơn nữa, các hệ thống này trở nên thông minh hơn theo thời gian bằng cách huấn luyện lại với dữ liệu mới, cải thiện độ chính xác và độ tin cậy của chúng. Các hệ thống Công nghệ Phân tích Quy trình (PAT) được hỗ trợ bởi AI tiến xa hơn bằng cách cung cấp thông tin chi tiết theo thời gian thực về hoạt động trao đổi chất của nuôi cấy tế bào, giúp đảm bảo tính nhất quán của lô và tuân thủ các yêu cầu quy định.

Bằng cách tích hợp AI và máy học, các nhà sản xuất thịt nuôi cấy có thể tăng cường hiệu quả, mở rộng sản xuất hiệu quả hơn và nâng cao an toàn sản phẩm. Tiến bộ này đang giúp định hình một tương lai sản xuất thực phẩm bền vững hơn.