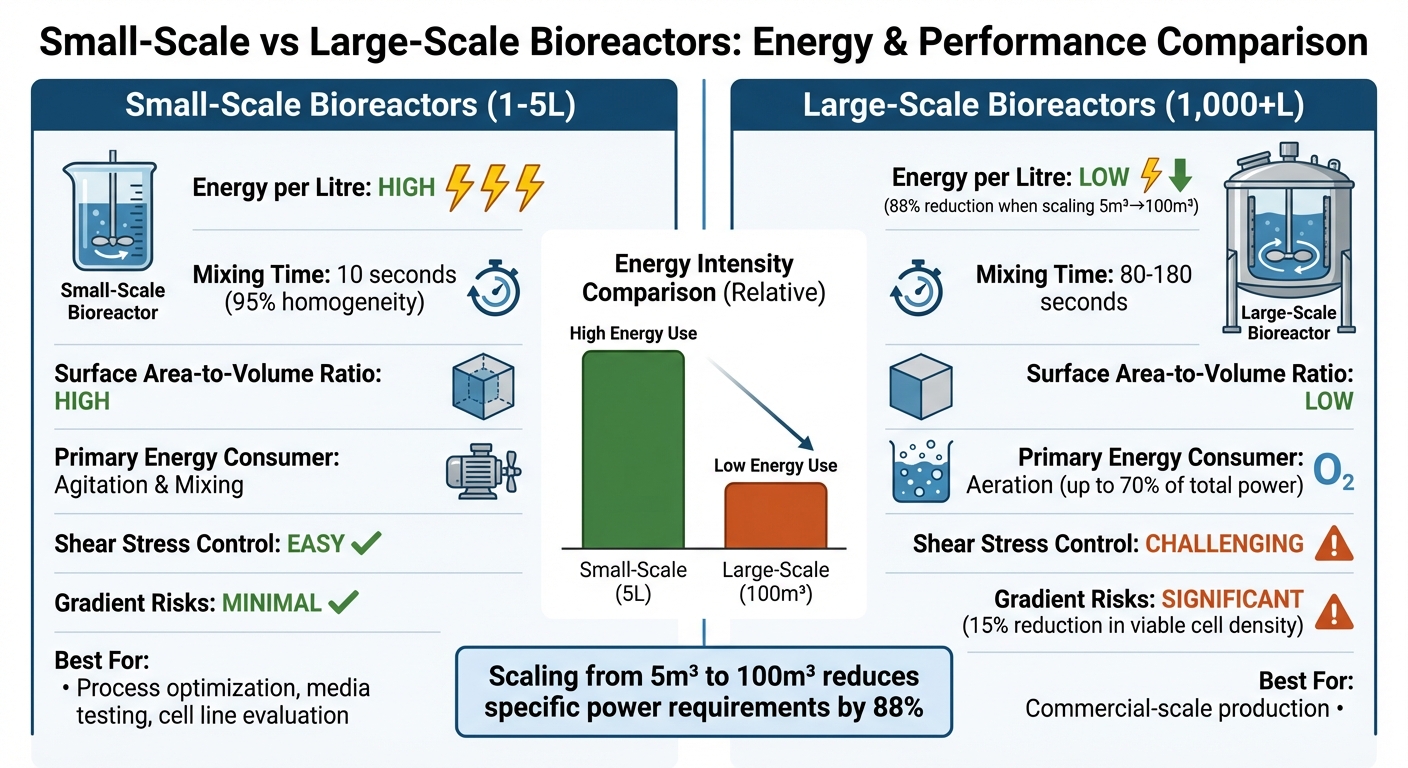

将生物反应器从小型(1-5升)扩展到大型(1000升以上)系统以进行培养肉生产会带来能源挑战。较大的体积需要更多的动力用于混合、氧气传输和热量控制,但它们也提供了效率。例如,从5立方米到100立方米可以将特定能耗减少多达88%。然而,大型系统中的混合速度较慢可能导致氧气和营养失衡,影响细胞生长。自动控制系统和诸如“泛点”操作之类的策略有助于平衡能耗并维持细胞活力。以下是您需要了解的内容:

- 小型生物反应器:每升能耗高,混合速度快,热量去除更容易,但不适合大规模生产。

- 大型生物反应器:每升能耗低,混合速度慢,热量和气体管理更复杂,但更适合商业生产。

随着规模的扩大,能源效率提高,但保持细胞质量需要先进的自动化和对搅拌、通气和温度的精确控制。

发酵工艺设计与放大:上游加工 (USP)

sbb-itb-ffee270

1. 小规模生物反应器 (1–5 L)

实验室规模的生物反应器在非常不同的能量条件下运行,与工业规模的反应器相比。在这种较小的规模下,工艺的性能通常更多地受到细胞动力学的影响,而不是传输现象的影响 [2]。高表面积与体积比使得热量移除更简单,但这也意味着搅拌参数不能直接放大到更大的系统。这种动态通常导致搅拌成为此阶段能耗的主要驱动因素。

在小规模系统中,能量使用主要由搅拌和混合决定。为了实现与较大生物反应器相同的体积功率输入 (P/V),较小的生物反应器需要更高的搅拌速度,因为它们的搅拌器直径较小[2][9]。对于哺乳动物细胞培养——在培养肉生产中至关重要——通常最佳的 P/V 为 20–40 W/m³。这个范围支持细胞生长,同时最大限度地减少细胞聚集[5]。

曝气增加了另一层复杂性。体积传质系数 (kLa) 衡量氧气到达细胞的效率。然而,增加搅拌以改善 kLa 也可能提高流体机械剪切应力。对于剪切敏感的工艺,如慢病毒生产,通常更倾向于使用开放管式曝气器,因为微型曝气器可能会使功能性病毒滴度降低多达 25%[5]。在接近泛点的情况下,降低搅拌强度并提高曝气量,可以在满足氧气传递需求的同时平衡能量使用 [1].

这些生物反应器中的热管理通常通过基于水的冷却系统来处理,例如夹套或内部线圈,以消散多余的热量。每瓦的机械搅拌都会产生热量,必须有效地去除。此外,微生物代谢活动每消耗一克氧气会产生约14.7 kJ的热量 [7]。所需的制冷功率取决于总热量的产生和冷却系统的效率,典型的性能系数约为0.6。在批次操作的不同阶段调整搅拌器设置可以显著减少能量消耗 [7]。

现代小型生物反应器配备了自动化系统,使用传感器和算法动态调节pH值、氧气水平和温度。这些系统确保在每个生长阶段仅应用必要的冷却或搅拌,从而减少能源浪费[6][10]。对于通过像

2.大型生物反应器(1,000+ 升)

在扩大生产规模时,随着混合时间显著增加,挑战也随之增加——从小型3升系统中的仅10秒,到5,000至20,000升的大型容器中的80-180秒不等。这些较慢的混合时间会带来操作上的障碍,例如溶解氧梯度和代谢变化,这可能在稳定期将活细胞密度降低多达15%[4]。对于用于培养肉生产的哺乳动物细胞培养,超过90秒的混合时间阈值可能会引发代谢变化,导致乳酸积累[4]。为了解决这些问题,在更大规模下调整搅拌和曝气策略是必不可少的。

在这些更大的体积下,能量需求发生变化。最初,当氧气传递速率较低时,搅拌在能量使用中起着更大的作用。然而,随着细胞生长加速,通气成为主导因素,占据高达70%的能耗。在接近泛点(气体流动扰乱液体混合的点)操作仍然至关重要,但在这个规模上,主要是管理来自通气的能量负荷。增加空间压力是另一种有效策略,因为它提高了氧气溶解度,并在氧气传输速率高时减少对高搅拌速度的需求[9].

热管理在规模上也变得更加复杂,但提供了更高效率的机会。例如,工业发酵显示出广泛的功率需求:衣康酸发酵平均为0.51 kW/m³,而赖氨酸生产,由于需要更多氧气,要求2.61 kW/m³[1]。冷却系统通常实现约0的制冷效率。6,尽管在理想条件下,性能系数可以高达8.6 [7].

从5 m³扩大到100 m³可以将特定功率需求减少多达88%,前提是操作得到优化 [9]。这对于培养肉生产至关重要,在这里平衡能源效率与保持产品质量是关键。机械建模现在使生产团队能够通过将微生物生长数据与热力学模型结合来预测热量产生和功率需求 [9][1]。对于通过像

为了充分利用节能效果,优化的物理参数必须与精确的自动化相结合。此规模的自动化系统必须有效地处理多重需求。一种策略是将发酵过程分段,在搅拌器功率保持恒定的同时,调整气流以匹配氧气摄取,从而最大限度地减少能量使用 [7]。现代控制系统还 实时监测溶解氧水平,动态调整机械和气动设置,以防止混合时间超过生理极限时发生的代谢中断 [4] 。

优点和缺点

小型与大型生物反应器能效比较

在小型和大型生物反应器之间做出选择以生产培养肉时,需要权衡能效、操作复杂性和生产需求的适用性。以下是它们的比较细节:

| 特征 | 小型生物反应器 (1–5 L) | 大型生物反应器 (1,000+ L) |

|---|---|---|

| 每升能量强度 | 高;需要更多的特定功率来维持均匀性和氧气传递[9][8] | 低;从5 m³扩展到100 m³可以减少88%的特定功率需求[9] |

| 混合效率 | 高效;在大约10秒内实现95%的均匀性[4] | 差;需要80–180秒,增加梯度风险[4] |

| 表面积与体积比 | 高;支持高效的热量移除和二氧化碳剥离 [2] | 低;在管理热量和气体交换方面存在挑战 [2] |

| 主要能源消耗者 | 搅拌和混合 [9] | 曝气(在高细胞生长期间占总功率的70%) [9] |

| 剪切应力管理 | 更容易控制;细胞较少暴露于破坏性力量 [3][4] | 更难管理;高搅拌可能损害脆弱的动物细胞 [3][4] |

| 梯度相关风险 | 最小;快速混合避免代谢中断 | 显著;90秒内的氧气梯度可以使活细胞密度降低15% [4] |

| 培养肉适用性 | 理想用于优化工艺、测试培养基和评估细胞系 [3][8] | 对商业规模生产至关重要;需要专门的低剪切设计 [11][3] |

台式生物反应器在实现快速和均匀混合方面表现出色,使其非常适合微调细胞培养条件。然而,它们每升的高能耗使其在大规模生产中不太实用。另一方面,大规模生物反应器在每升基础上更具能源效率,但它们伴随着可能影响细胞活力的操作挑战。例如,较慢的混合时间可能会产生氧气和营养梯度,这可能会干扰用于培养肉的剪切敏感细胞的生长。

对于与供应商合作的公司,如

结论

扩大生物反应器的规模可以大幅减少每升的能耗。例如,从5立方米到100立方米的生物反应器可以将特定功率需求减少88% [9],使大规模生产更加具有成本效益。然而,这种效率伴随着妥协。虽然较小的生物反应器在大约10秒内实现均匀混合,但较大的工业容器则需要更长的时间——大约80到180秒。这种较慢的混合可能会产生有害的溶解氧梯度 [4]。

这种效率的转变也改变了能量的消耗位置。在较小的系统中,大部分能量用于搅拌。但在商业规模,尤其是高细胞密度的情况下,曝气成为主要的能量消耗者,占总能量需求的70% [9]。

自动化是应对这些挑战的关键。像CAE、CFD和AI这样的工具允许生产者在实际放大之前对搅拌和曝气之间的平衡进行建模和优化。此外,实时传感器监测溶解氧和二氧化碳水平,通过自动控制系统实现动态调整。这些系统有助于防止代谢转变带来的高成本,保持每公斤产品的能耗在可控范围内,并为更智能的扩展策略铺平道路。

对于希望扩展的生产者来说,接近泛点操作通常是最有效的方法。这一策略优先考虑强烈的曝气而非耗能的搅拌 [1]。像空间加压这样的技术可以在氧气传输高峰期进一步减少对搅拌的需求[9]。在采购设备时,像

常见问题

自动化如何提高大型生物反应器的能源效率?

自动化通过允许对搅拌、通气、温度和溶解氧水平等关键参数进行精确的实时调整,在提高大型生物反应器的能源效率方面发挥着关键作用。相较于坚持僵化、过于谨慎的设置,自动化系统依赖于实时传感器数据来微调这些因素,确保能量被高效利用以维持细胞生长的理想条件。

这种动态控制在启动和扩大规模阶段特别有利,自动化能够快速调整变化的工艺条件,减少不必要的能量消耗。通过将控制系统与生物反应器设计的特定特征(如搅拌罐或气升系统)对齐,自动化不仅提高了一致性,还减少了生产每公斤培养肉所需的能量。这些进步对于在有效扩大生产规模的同时控制环境影响至关重要。

在大型生物反应器中,较慢的混合时间可能会导致哪些问题?

在大型生物反应器中,较慢的混合可能导致营养物和氧气分布不均,形成梯度。这些梯度会干扰细胞生长,导致废物积累不均,并降低系统的整体效率。

为了解决这些问题,操作人员通常会采用更高的功率输入。虽然这种方法有帮助,但也会增加能耗和运营成本。找到这些挑战的解决方案对于保持能源效率和在放大过程中实现最佳性能至关重要。

为什么在生物反应器放大过程中接近泛点操作被认为是节能的?

在生物反应器放大过程中接近泛点操作通常被视为一种节能的方法。这种方法优化了气液混合,这对于有效的传质至关重要。通过在不使系统不稳定的情况下最大化气体流量,生物反应器可以在保持能耗的同时高效运行。

话虽如此,在这个临界点附近操作需要仔细的监控和控制。超出泛点可能会扰乱系统或导致性能下降,因此精确性是保持效率的关键因素。