Die Aufrechterhaltung präziser pH-Werte ist entscheidend für die Produktion von kultiviertem Fleisch. Säugetierzellen gedeihen in einem engen pH-Bereich (7,1–7,4), aber metabolische Ansäuerung, CO₂-Anreicherung und Mischherausforderungen machen die pH-Kontrolle komplex, insbesondere in großtechnischen Bioreaktoren. Effektive Strategien umfassen:

- Gasdurchströmung: Entfernt überschüssiges CO₂, ohne die Osmolalität zu erhöhen oder lokale pH-Spitzen zu verursachen.

- Fortschrittliche Sensoren: Potentiometrische Sensoren bieten hohe Genauigkeit für Edelstahlsysteme, während optische Sensoren gut mit Einweg-Bioreaktoren funktionieren.

- Pufferoptimierung: Das Hinzufügen von Puffern wie HEPES verbessert die Stabilität, erfordert jedoch ein sorgfältiges Gleichgewicht, um übermäßige Laktatproduktion zu vermeiden.

- Automatisierte Systeme: Echtzeit-Anpassungen mit Rückkopplungsschleifen gewährleisten konsistente pH-Werte.

Diese Ansätze helfen, Herausforderungen wie die Ansammlung von Milchsäure und Scherstress zu überwinden, wodurch die Zellgesundheit und Produktausbeuten verbessert werden.

Verständnis von pH-Messungen in Bioprozessen

Hauptherausforderungen im pH-Management

Dieser Abschnitt befasst sich mit den Hauptfaktoren, die zur pH-Instabilität beitragen, und baut auf zuvor diskutierten Herausforderungen auf.

Metabolische Azidifikation und Milchsäureansammlung

Milchsäure ist ein großes Hindernis in der Bioprozessierung von kultiviertem Fleisch. Wenn Zellen Glukose durch Glykolyse metabolisieren, produzieren sie Laktat und Wasserstoffionen im Verhältnis 1:1. Dieser Prozess erzeugt eine signifikante Säurelast, wodurch Laktat der Haupttreiber der Mediumsäuerung wird [1].

Die Pufferkapazität von Standardkulturmedien - typischerweise zwischen 1,1 und 1,6 mM pro pH-Einheit [1] - ist oft unzureichend während Phasen schnellen Zellwachstums.Wenn sich Zellen vermehren, steigt ihre metabolische Abfallproduktion, was die Fähigkeit des Mediums überfordert, einen stabilen pH-Wert aufrechtzuerhalten. Der starke pH-Abfall in dieser Phase kann direkt der glykolytischen Milchsäureproduktion zugeschrieben werden [1], was die entscheidende Rolle von Laktat bei der Destabilisierung des pH-Werts des Mediums unterstreicht.

Die Komplikationen hören hier nicht auf. Die CO2-Anhäufung fügt eine weitere Komplexitätsebene hinzu.

CO2-Anhäufung und pH-Drift

Die Zellatmung führt CO2 in das Medium ein, wo es sich auflöst und Kohlensäure bildet. Das Hauptproblem ist der Partialdruck des gelösten CO2 (pCO2), der beeinflusst, ob CO2 aus den Zellen entweichen kann. Wenn die pCO2-Werte im Medium zu hoch steigen, wird CO2 in den Zellen eingeschlossen, was zu einem gefährlichen Abfall des intrazellulären pH-Werts führt und schließlich zum Zelltod [2].

"Wenn der pCO2-Wert zu hoch ist, kann CO2 die Zellen nicht verlassen, sodass der intrazelluläre pH-Wert sinkt und die Zellen absterben." - Alicat Scientific [2]

Dieses Problem wird in großtechnischen Bioreaktoren noch ausgeprägter. Diese Systeme haben ein geringeres Oberflächen-zu-Volumen-Verhältnis, was die Effizienz der CO2-Entgasung im Vergleich zu kleineren Gefäßen verringert [3]. Selbst Routinevorgänge, wie das Überführen von Medien in einen CO2-Inkubator, können pH-Schwankungen verursachen. Zum Beispiel beginnen kleine Medienvolumina fast sofort zu alkalisch zu werden, mit einer Zeitkonstanten von 2–3 Stunden [1].

Neben chemischen Herausforderungen spielen auch physikalische Prozesse eine bedeutende Rolle bei der pH-Instabilität.

Einfluss von Mischen und Scherbelastung auf die pH-Stabilität

Die Anpassung des pH-Werts durch Zugabe einer Base birgt eigene Risiken.Wenn Natriumbicarbonat oder ähnliche Basen in Bioreaktoren gepumpt werden, kann schlechte Durchmischung lokal begrenzte Zonen mit hohem pH-Wert erzeugen, die nahegelegene Zellen schädigen [2] [3]. Andererseits kann die kräftige Durchmischung, die erforderlich ist, um die Base gleichmäßig zu verteilen, zu Scherstress und Schaumbildung führen, die beide für empfindliche Säugetierzellen schädlich sind [2] [3].

In kontrollierten Experimenten führte die Zugabe von Basen zur Stabilisierung des pH-Werts oft zu einer verringerten Zellviabilität aufgrund erhöhter Osmolalität [3]. Dies schafft einen schwierigen Balanceakt: Unzureichende Durchmischung führt zu pH-Hotspots, während übermäßige Durchmischung Hotspots verhindert, aber den mechanischen Stress erhöht. Das Problem wird bei der Hochskalierung noch herausfordernder, da längere Mischzeiten es erschweren, eine effektive pH-Kontrolle aufrechtzuerhalten, ohne die Zellgesundheit zu beeinträchtigen.

Technologien zur pH-Überwachung und -Regelung

Die Aufrechterhaltung des pH-Werts im engen Bereich von 7,1–7,4 ist entscheidend für Säugetierzellkulturen und erfordert präzise und zuverlässige Überwachungswerkzeuge [2]. Potentiometrische Sensoren, die als Elektroden zur Messung freier Wasserstoffionen fungieren, sind der Goldstandard für die kontinuierliche pH-Überwachung in Bioreaktoren [1]. Diese Sensoren liefern Echtzeitdaten, die es automatisierten Systemen ermöglichen, sofortige Anpassungen vorzunehmen, um die erforderlichen pH-Werte aufrechtzuerhalten. Ihre hohe Genauigkeit macht sie für groß angelegte Operationen unverzichtbar. Neben diesen bieten optische Indikatoren eine weitere effektive Möglichkeit zur pH-Messung.

Optische Indikatoren basieren auf spektroskopischer Analyse, um quantitative pH-Messungen bereitzustellen.Während Phenolrot oft als visueller Indikator verwendet wird, werden genauere Messungen durch ratiometrische Analyse der Absorption bei zwei spezifischen Wellenlängen - 560 nm und 430 nm - erreicht [1] . Diese Methode kompensiert Faktoren wie Medienvolumen oder Farbstoffkonzentration und sorgt für konsistente und genaue Ergebnisse.

"Die Konzentration freier H+-Ionen ist nicht intuitiv vorherzusagen, aber glücklicherweise einfach zu messen (e.g. mit Elektroden oder Indikatorfarbstoffen)." - Johanna Michl et al., University of Oxford [1]

Moderne pH-Kontrollsysteme gehen über die Überwachung hinaus, indem sie diese Messungen in automatisierte Rückkopplungsschleifen integrieren, die die pH-Werte dynamisch regulieren.

Automatisierte Rückkopplungssysteme nutzen Sensordaten, um Echtzeitanpassungen vorzunehmen und den Bedarf an manuellen Eingriffen zu eliminieren. Diese Systeme können den pH-Wert durch Zugabe einer Base oder durch Gasbegasungstechniken anpassen [2].Für großtechnische Bioreaktoren ist das Gasbegasen besonders effektiv. Mit Massendurchflussreglern können die CO2-Werte schnell und gleichmäßig angepasst werden, was eine gleichmäßige pH-Regulierung gewährleistet [2]. Im Gegensatz dazu kann das Pumpen von Basen, obwohl es für kleinere Systeme effektiv ist, lokale pH-Ungleichgewichte erzeugen und die Osmolalität erhöhen, was es für größere Gefäße weniger praktisch macht [2]. Allerdings erfordert das Gasbegasen sorgfältige Aufmerksamkeit bei der Gestaltung der Begaser, um Scherstress zu vermeiden, der den Zellen schaden könnte [2]. Für diejenigen in der Produktion von kultiviertem Fleisch kann die Investition in fortschrittliche Gaskontrollsysteme zu besserer Zellgesundheit und höheren Erträgen führen, was es zu einer lohnenden Ausgabe macht.

sbb-itb-ffee270

Strategien für das pH-Management im großen Maßstab

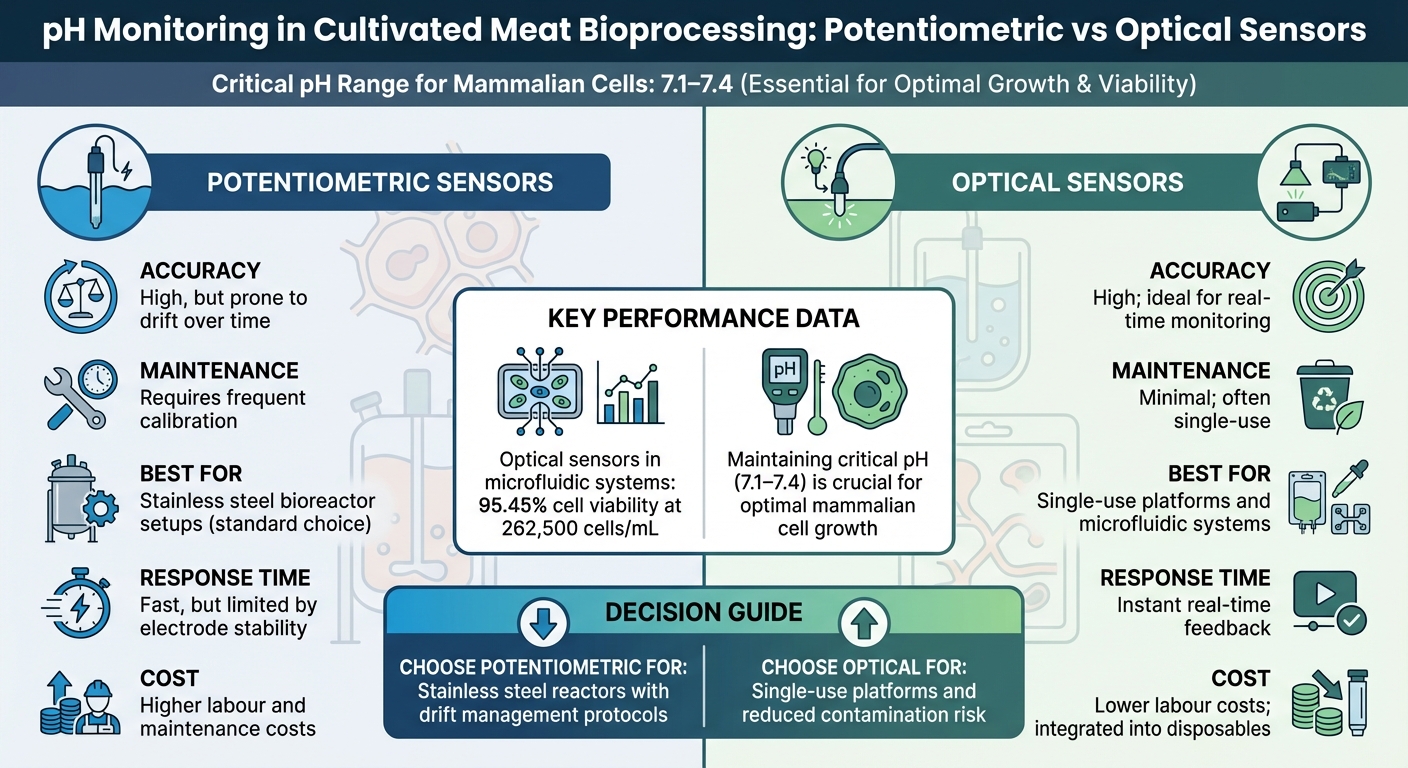

Potentiometrische vs. optische pH-Sensoren für Bioreaktoren in der kultivierten Fleischproduktion

Potentiometrische vs. optische Sensoren: Ein Vergleich

Die Auswahl der richtigen Sensortechnologie wird immer wichtiger, wenn die Produktion von kultiviertem Fleisch hochskaliert wird. Potentiometrische Sensoren sind die bevorzugte Wahl für Edelstahl-Bioreaktoren aufgrund ihrer Präzision und schnellen Reaktion. Sie bringen jedoch Herausforderungen mit sich, wie die Notwendigkeit regelmäßiger Kalibrierung und Anfälligkeit für Drift während längerer Prozesse. Jacob Crowe, Applications & Tech Support Manager bei

"Im Laufe der Zeit können pH-Messungen driften, was die Stabilität und Leistung des Prozesses beeinträchtigen wird.Es ist wichtig, pH-Abweichungen zu überwachen und zu mindern, um schädliche Auswirkungen auf den Stoffwechsel und den gesamten Prozess zu verhindern" [8].

Optische Sensoren hingegen erweisen sich als praktische Option, insbesondere für Einweg-Bioreaktorsysteme. Diese Sensoren können in Einwegbeuteln vorinstalliert werden, wodurch das Kontaminationsrisiko verringert und die Notwendigkeit der Sterilisation zwischen den Zyklen eliminiert wird [7]. In mikrofluidischen Systemen haben optische Sensoren hervorragende Ergebnisse gezeigt und Zellviabilitäten von 95,45% bei Dichten von 262.500 Zellen/mL erreicht [9].

| Merkmal | Potentiometrische Sensoren | Optische Sensoren |

|---|---|---|

| Genauigkeit | Hoch, aber anfällig für Drift | Hoch; ideal für Echtzeitüberwachung |

| Wartung | Erfordert häufige Kalibrierung | Minimal; oft Einweg |

| Skalierbarkeit | Standard für Edelstahlaufbauten | Ideal für Einweg- und Mikrofluidik |

| Reaktionszeit | Schnell, begrenzt durch Elektrodenstabilität | Sofortige Echtzeit-Rückmeldung |

| Kostenimplikationen | Höhere Arbeits- und Wartungskosten | Niedrigere Arbeitskosten; in Einwegartikel integriert |

Die Wahl des Sensors hängt weitgehend vom Reaktortyp ab.Edelstahl-Bioreaktoren können von potentiometrischen Sensoren profitieren, die Maßnahmen zur Driftkontrolle bieten, während Einwegplattformen die Vorteile integrierter optischer Sensoren nutzen können. Diese Entscheidungen beeinflussen direkt, wie die pH-Stabilität während der Medienoptimierung aufrechterhalten wird. Medienoptimierung und Pufferverbesserungen Sobald die geeigneten Sensoren installiert sind, wird die Stabilisierung des Puffersystems des Kulturmediums entscheidend, um die pH-Kontrolle während des Scale-ups zu gewährleisten. Säugetierzellen sind auf das CO₂/HCO₃⁻-Puffersystem (pKa 6,15 bei 37°C) angewiesen, dessen Pufferkapazität jedoch oft unzureichend ist. Zum Beispiel bietet standardmäßiges DMEM mit 10% FBS typischerweise nur 1,1 bis 1,6 mM Pufferkapazität. Um dies zu beheben, können nichtflüchtige Puffer (NVBs) wie HEPES (pKa 7.3 bei 37°C) kann die Pufferung erheblich verstärken, ohne problematische Osmolalitätsverschiebungen zu verursachen [1]. Die empfohlene Methode besteht darin, das Medium zuerst auf den Ziel-pH-Wert zu titrieren und dann NaHCO₃ in einer Konzentration hinzuzufügen, die mit dem pCO₂ des Inkubators übereinstimmt. Dieser Ansatz reduziert die anfängliche pH-Abweichung, wenn frisches Medium CO₂ ausgesetzt wird, ein Prozess, der bei NVBs bis zu zwei Stunden dauern kann [1].

Stärkere Puffersysteme können jedoch eine erhöhte Glykolyse auslösen, was zu einer höheren Laktatproduktion führt. In einigen Zelllinien werden bis zu 90% der Glukose direkt in Laktat umgewandelt [1], und eine verbesserte Pufferung kann diesen Effekt manchmal verstärken, was zu einer größeren Milchsäureansammlung führt [10].

Sparging- und Rührtechniken

Gas-Sparging bietet eine praktische Möglichkeit, den pH-Wert in der großtechnischen Produktion von kultiviertem Fleisch zu steuern.Alicat Scientific Anmerkungen:

"Gasblasen aus Spargern können gleichmäßiger gemischt und schneller verteilt werden als Basen, und mit viel weniger Rühren" [2].

Durch die gleichmäßige Verteilung von Gasblasen bietet das Spargen einen konsistenteren Ansatz als chemische Basenzugaben. Eine Studie aus dem Jahr 2018 zeigte beispielsweise, dass die Aufrechterhaltung konstanter Spargraten bei gleichzeitiger Erhöhung der Kopfraumbelüftung es ermöglichte, die Titer während des Scale-ups von 30 L auf 250 L stabil zu halten [2].

Makro-Sparger, die Blasen mit einem Durchmesser von 1–4 mm erzeugen, sind besonders effektiv bei der Entfernung von überschüssigem CO₂ aus der Kultur. Dies erhöht den pH-Wert auf natürliche Weise und vermeidet die Notwendigkeit chemischer Basen, die die Osmolalität erhöhen könnten [2] [5]. Eine neuere "gas-only" pH-Kontrollstrategie verwendet automatisierte Luftsparger-Rückkopplungsschleifen.Wenn der pH-Wert sinkt, erhöht sich der Luftstrom, um mehr CO₂ zu entfernen. Diese Methode wurde erfolgreich von ambr®250-Bioreaktoren auf 200-Liter-Gefäße skaliert, wobei während der gesamten Fed-Batch-Kulturen präzise pH-Werte beibehalten wurden [6].

Das Ausbalancieren eines effizienten Gastransfers mit minimalem Scherstress bleibt eine kritische Herausforderung während der Skalierung. Airlift-Bioreaktoren, die gasgetriebene Zirkulation nutzen, bieten eine sanftere Mischoption mit reduziertem Scherstress. Strömungssimulationen (CFD) können auch helfen, Hochscherzonen in der Nähe von Rührblättern zu identifizieren, sodass Bioreaktordesigns vor der Skalierung optimiert werden können [4]. Die Kombination dieser Ansätze mit fortschrittlichen Werkzeugen von

Beschaffung von pH-Kontrollgeräten über Cellbase

Warum Cellbase für die Beschaffung wählen?

Präzise pH-Kontrolle ist in der Bioprozessierung von kultiviertem Fleisch unerlässlich, was die Beschaffung der richtigen Ausrüstung entscheidend macht. Allgemeine Laborausrüstungsplattformen verfügen oft nicht über das spezialisierte Wissen, das für die engen pH-Bereiche in diesem Bereich erforderlich ist.

Durch die Nutzung von

Finden von pH-Kontrolltechnologien durch Cellbase

Für die Skalierung bietet die Plattform Zugang zu Massendurchflussreglern und spezialisierten Spargern, die für ein effizientes gasbasiertes pH-Management entscheidend sind. Wie Alicat Scientific hervorhebt:

"Den pH-Wert auf gesunden biologischen Niveaus zu halten, ist potenziell das mächtigste Werkzeug in der Upstream-Bioprozessierung, um die Produkttiter zu erhöhen" [2] .

Zusätzlich gewährt

Beschaffungsspezialisten können auch Ausrüstung für die CO₂-Abstreifung beschaffen, einschließlich autoklavierbarer CO₂-Sensoren und Einweg-pH-Sonden. Diese Werkzeuge unterstützen skalierbare Strategien zur Aufrechterhaltung einer präzisen pH-Kontrolle und erleichtern die Integration fortschrittlicher pH-Managementsysteme in die Großproduktion [11]. Durch das Angebot gezielter Lösungen vereinfacht

Fazit: Beste Praktiken für die pH-Kontrolle in der Bioprozessierung von kultiviertem Fleisch

Die Aufrechterhaltung eines pH-Bereichs von 7,1 bis 7,4 ist entscheidend für das Überleben von Säugetierzellen in der Produktion von kultiviertem Fleisch [2]. Die Einhaltung dieses pH-Bereichs spielt eine Schlüsselrolle bei der Verbesserung der Produktausbeuten während der upstream Bioprozessierung.

Um die Herausforderungen der pH-Kontrolle zu bewältigen, haben sich mehrere effektive Praktiken herauskristallisiert. Eine herausragende Methode ist die Verwendung von Gasdurchspülung anstelle der Zugabe von Basen während des Scale-ups. Die Gasdurchspülung entfernt effektiv überschüssiges CO₂, indem es gleichmäßig mit minimaler Bewegung verteilt wird, was hilft, Probleme wie pH-Inkonsistenzen und Osmolalitätsschwankungen zu vermeiden [2] . Eine Studie von 2021 von Aryogen Pharmed zeigte den Erfolg dieser Methode im Maßstab von 250 Litern, wobei eine 51%ige Steigerung des Endprodukts erzielt wurde [3].

Eine weitere wichtige Praxis ist die direkte pH-Überwachung , die ein umfassenderes Verständnis der Kulturgesundheit bietet, im Vergleich zum alleinigen Verlassen auf pCO₂-Messungen.Dies ist besonders wichtig, da gelöste CO₂-Werte den Aufbau von Milchsäure nicht berücksichtigen, der bis zu 90 % des Glukosestoffwechsels in bestimmten Zelllinien ausmachen kann [1]. Die direkte Überwachung des pH-Werts wird während der exponentiellen Wachstumsphase, wenn die Stoffwechselaktivität ihren Höhepunkt erreicht, noch entscheidender.

Für nichtflüchtige Puffer wie HEPES ist es wichtig, das Puffergleichgewicht zu berücksichtigen. HEPES-Puffer können bis zu zwei Stunden benötigen, um sich zu stabilisieren, und müssen sorgfältig mit Bicarbonat und CO₂ titriert werden [1]. Eine Erhöhung der Pufferkapazität kann jedoch unbeabsichtigt die Laktatproduktion steigern, was den beabsichtigten stabilisierenden Effekt entgegenwirken kann [1] . In Kombination mit sensorbasierter Überwachung und Gasdurchspültechniken tragen diese Pufferüberlegungen dazu bei, stabile und optimale Prozessbedingungen aufrechtzuerhalten.

FAQs

Wie unterstützt das Gas-Sparging die pH-Kontrolle bei der Produktion von kultiviertem Fleisch?

Gas-Sparging spielt eine wichtige Rolle bei der Aufrechterhaltung des pH-Gleichgewichts während der Produktion von kultiviertem Fleisch. Während die Zellen wachsen, setzen sie Kohlendioxid (CO₂) als Nebenprodukt der Atmung frei. Dieses CO₂ kann den pH-Wert des Kulturmediums senken, was die Zellgesundheit beeinträchtigen kann. Durch die Einführung von Gasen wie Luft, Sauerstoff oder Inertgasen in den Bioreaktor hilft das Sparging, überschüssiges CO₂ zu entfernen. Dies verhindert, dass das Medium zu sauer wird, und hält den pH-Wert stabil.

Die Aufrechterhaltung des Kulturmediums innerhalb des idealen pH-Bereichs von etwa 7,1 bis 7,4 ist entscheidend für gesundes Zellwachstum und Produktivität. In Kombination mit Puffersystemen und Echtzeitüberwachung durch pH-Sensoren verbessert das Gas-Sparging nicht nur die Prozesseffizienz, sondern erhöht auch die Zellviabilität. Es ist ein kritischer Bestandteil, um den Erfolg der Bioprozessierung von kultiviertem Fleisch sicherzustellen.

Was macht potentiometrische Sensoren zu einer besseren Wahl als optische Sensoren für die pH-Überwachung in der Produktion von kultiviertem Fleisch?

Potentiometrische Sensoren spielen eine wichtige Rolle in der Produktion von kultiviertem Fleisch, da sie Echtzeit-pH-Messungen mit hoher Genauigkeit liefern können. Die Aufrechterhaltung der richtigen pH-Werte ist entscheidend für die Schaffung der optimalen Umgebung für das Zellwachstum, und diese Sensoren sind hervorragend darin, die dafür benötigten Daten bereitzustellen. Darüber hinaus sind sie relativ erschwinglich und lassen sich nahtlos in großtechnische Bioreaktoren integrieren, was sie ideal für die kontinuierliche Überwachung in industriellen Umgebungen macht.

Darüber hinaus sind diese Sensoren darauf ausgelegt, die Herausforderungen komplexer Kulturmedien zu bewältigen und bieten auch unter anspruchsvollen Bedingungen eine zuverlässige Leistung. Sie erfordern jedoch eine regelmäßige Kalibrierung, um ihre Genauigkeit zu erhalten.Mit ihrer Mischung aus Präzision, Zuverlässigkeit und Kosteneffizienz sind potentiometrische Sensoren zu einer bevorzugten Wahl für eine effektive pH-Kontrolle in der Bioprozessierung von kultiviertem Fleisch geworden.

Warum erschwert der Aufbau von Milchsäure die Aufrechterhaltung stabiler pH-Werte?

Der Aufbau von Milchsäure erschwert die pH-Kontrolle, indem er die Säuregehalt der Kulturumgebung erhöht und den pH-Wert senkt. Dies kann die Zellviabilität und Produktivität beeinträchtigen, da die meisten Zellen einen sorgfältig kontrollierten pH-Bereich benötigen, um richtig zu wachsen und zu funktionieren.

Das Management der Milchsäurespiegel ist entscheidend in der Bioprozessierung von kultiviertem Fleisch, um ein gesundes Zellwachstum zu unterstützen und die Produktqualität zu erhalten. Ansätze wie Echtzeit-pH-Überwachung, die Verwendung von pH-Puffern oder Anpassung der Fütterungsprotokolle können helfen, die Umgebung zu stabilisieren und schädliche pH-Schwankungen zu vermeiden.