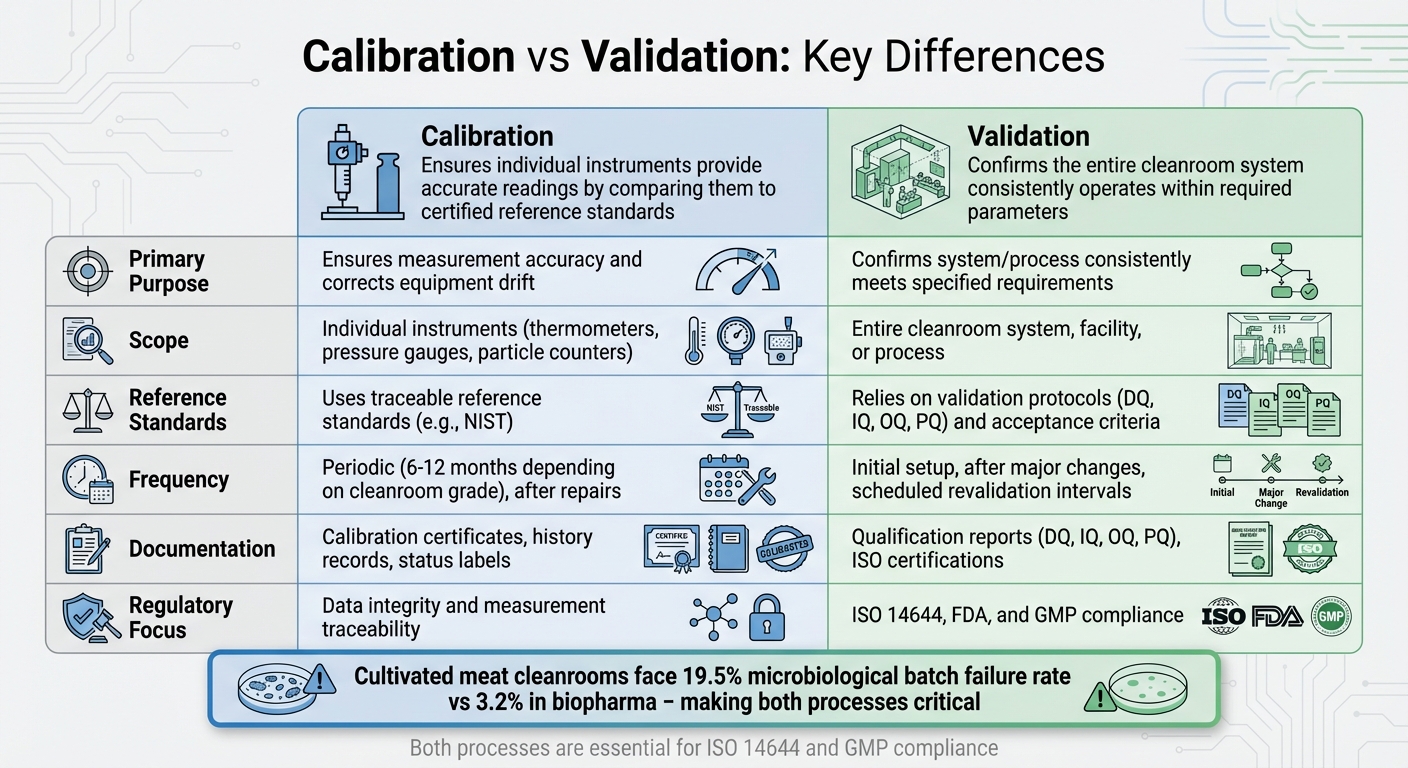

Kalibrierung und Validierung sind entscheidend für die Aufrechterhaltung der Reinraumanforderungen bei der Produktion von kultiviertem Fleisch. Hier ist eine kurze Übersicht:

- Kalibrierung stellt sicher, dass einzelne Instrumente wie Thermometer und Druckmessgeräte durch den Vergleich mit zertifizierten Referenzstandards ( e.g., NIST) genaue Messwerte liefern.

- Validierung bestätigt, dass das gesamte Reinraumsystem, einschließlich der Ausrüstung und Prozesse, konsistent innerhalb der erforderlichen Parameter arbeitet.

Warum es wichtig ist:

- Reinräume für kultiviertes Fleisch unterliegen strengeren Anforderungen im Vergleich zur Biopharma, mit einer mikrobiologischen Chargenausfallrate von 19,5% (vs. 3,2% in der Biopharma). Eine genaue Kalibrierung und gründliche Validierung verringern diese Risiken.

- Kalibrierung konzentriert sich auf einzelne Geräte, während die Validierung die Systemleistung insgesamt bewertet, um Sterilität und regulatorische Konformität sicherzustellen.

Wesentliche Unterschiede:

- Kalibrierung bezieht sich auf die Genauigkeit spezifischer Instrumente.

- Validierung bewertet die Gesamtleistung des Systems unter realen Bedingungen.

- Beide Prozesse sind entscheidend für die ISO 14644 und GMP-Konformität.

Kurz gesagt: Die Kalibrierung stellt sicher, dass einzelne Werkzeuge korrekt funktionieren, während die Validierung beweist, dass das System als Ganzes die strengen Reinraumanforderungen erfüllt. Beide sind unerlässlich, um Kontaminationsrisiken zu reduzieren und die Produktqualität in der Produktion von kultiviertem Fleisch zu erhalten.

Kalibrierung vs. Validierung in der Reinraumüberwachung: Wesentliche Unterschiede

Was ist Kalibrierung?

Definition und Zweck

Die Kalibrierung beinhaltet den Vergleich der Ausgabe eines Instruments mit einem verifizierten Referenzstandard, um jegliche Messabweichung zu beseitigen [8].Wie von NIST angegeben:

Der Zweck der Kalibrierung besteht darin, Verzerrungen im Messsystem des Benutzers im Vergleich zur Referenzbasis zu beseitigen oder zu reduzieren [8].

In Anlagen für kultiviertes Fleisch ist Präzision unverzichtbar. Genaue Messungen von Temperaturfühlern, Partikelzählern und Druckmessgeräten sind entscheidend. Selbst kleine Fehler können die Sterilität stören und zu kostspieligen Chargenausfällen führen.

Wichtige Prozesse bei der Kalibrierung

Die Kalibrierung folgt typischerweise einer strukturierten Abfolge von Schritten. Zuerst wählen Techniker Referenzstandards mit bekannten Werten, die mit dem Betriebsbereich des Geräts übereinstimmen [12]. Vor Beginn überprüfen sie das Gerät auf sichtbare Probleme wie Verunreinigungen oder Sensorverschleiß [11]. Der nächste Schritt beinhaltet den Vergleich der Messwerte des Instruments mit den Referenzwerten, um eine Kalibrierungskurve zu erstellen [12]. Wenn Abweichungen auftreten, werden Anpassungen vorgenommen - entweder Nullpunktanpassungen, um konstante Offsets zu beheben, oder Spannanpassungen, um die Steigung der Antwortkurve zu korrigieren [10]. Sobald der Prozess abgeschlossen ist, wird ein Zertifikat ausgestellt. Dieses Dokument enthält Messergebnisse, Unsicherheitswerte und den Nachweis der Rückverfolgbarkeit zu nationalen Standards wie denen des NIST [11][2].

Kalibrierung in der Reinraumüberwachung

In Reinraumumgebungen konzentriert sich die Kalibrierung auf Instrumente, die kritische Parameter wie luftgetragene Partikel, Temperatur, Luftfeuchtigkeit, Differenzdruck und Luftstrom messen.Zum Beispiel müssen Partikelzähler den ISO 21501-4 Standards entsprechen und mindestens einmal im Jahr kalibriert werden [6][11]. Temperatursensoren, ob Thermoelemente oder Pt100-Sonden, erfordern ebenfalls eine routinemäßige Kalibrierung. Im Laufe der Zeit können Faktoren wie Alterung und Änderungen in der Metallurgie dazu führen, dass diese Sensoren abweichen [10]. Ebenso müssen Differenzdruckmessgeräte und Feuchtigkeitssonden regelmäßig überprüft werden, um sicherzustellen, dass sie die strengen Toleranzen für die ISO 14644-Konformität erfüllen [6][2].

Antoine Nguyen, Direktor der Dienstleistungen bei Dickson Data, erklärt:

Kalibrierung bedeutet streng genommen den Vergleich eines Messgeräts mit einem bekannten Standard, der ein Material, Objekt, physikalischer Prozess (wie Schmelzen oder Gefrieren) oder ein zweites Gerät sein kann, das als genau bekannt ist [10].

Es ist wichtig, Aufzeichnungen sowohl der Voranpassung ('as-found') als auch der Nacheinstellung ('as-left') für Prüfzwecke zu führen [10][7]. Dieser akribische Prozess ist ein Eckpfeiler der effektiven Umweltüberwachung. Der nächste Schritt ist die Validierung, die die Gesamtleistung des Systems bewertet.

Was ist Validierung?

Definition und Zweck

Die Validierung geht über die Kalibrierung einzelner Instrumente hinaus und konzentriert sich auf die gesamte Reinraumanlage. Es ist der formale Prozess, der sicherstellt, dass alle Systeme, Geräte und Überwachungswerkzeuge zusammenarbeiten, um die für kontrollierte Fertigungsumgebungen erforderlichen Umweltbedingungen aufrechtzuerhalten [5]. Es geht nicht nur darum, regulatorische Anforderungen zu erfüllen - die Validierung ist entscheidend für den Schutz der Produktqualität, die Sicherstellung der Prozesskonsistenz und die Gewährleistung der Verbrauchersicherheit.Indem sichergestellt wird, dass kritische Faktoren wie Partikelanzahl, Luftstrom und Druck innerhalb der festgelegten Grenzen bleiben, sorgt die Validierung dafür, dass alles reibungslos läuft. Dies ist besonders wichtig in der Bioprozessierung von kultiviertem Fleisch, wo Sterilität unverzichtbar ist. Die Validierung stellt sicher, dass Reinräume unter realen Bedingungen zuverlässig funktionieren, was einen strukturierten Ansatz mit spezifischen Qualifikationsschritten erfordert.

Schlüsselprozesse in der Validierung

Die Validierung folgt einer schrittweisen Abfolge, die oft als "Q-Serie" bezeichnet wird:

- Design Qualification (DQ): Stellt sicher, dass das Reinraumdesign den erforderlichen Spezifikationen und Prozessen entspricht.

- Installation Qualification (IQ): Bestätigt, dass alle Komponenten, wie Sensoren, HVAC-Systeme und Überwachungsgeräte, korrekt und gemäß den genehmigten Entwürfen installiert sind.

- Betriebsqualifizierung (OQ): Testet Schlüsselsysteme unter statischen Bedingungen, um zu überprüfen, ob Parameter wie Luftgeschwindigkeit, Druckdifferenzen und Partikelanzahl wie erforderlich funktionieren.

- Leistungsqualifizierung (PQ): Bewertet die Fähigkeit des Reinraums, die Leistung unter realen Betriebsbedingungen aufrechtzuerhalten, einschließlich normaler Personalaktivitäten und Gerätenutzung.

Zusätzliche Prüfungen, wie die Werksabnahmeprüfung (FAT) und die Standortabnahmeprüfung (SAT), gewährleisten die Integrität der Ausrüstung während des Transports. Jeder Schritt wird akribisch in einem Validierungsmasterplan (VMP) dokumentiert, mit detaillierten Testprotokollen und Akzeptanzkriterien, die in einem abschließenden Validierungszusammenfassungsbericht [5] gipfeln. Zusammen gewährleisten diese Schritte, dass die Anlage und ihre Überwachungssysteme zuverlässig funktionieren.

Validierung in der Reinraumüberwachung

In der Produktion von kultiviertem Fleisch bestätigt die Validierung, dass Elemente wie HEPA-Filter, Luftströmungsmuster und Druckunterschiede die Sterilität effektiv aufrechterhalten. Während die Kalibrierung die Genauigkeit einzelner Instrumente sicherstellt, garantiert die Validierung, dass das gesamte System wie beabsichtigt funktioniert. Zum Beispiel wird die Integrität von HEPA-Filtern mit Aerosol-Herausforderungsmethoden getestet, um Lecks zu erkennen. Rauchtests werden zur Visualisierung der Luftströmung verwendet, um einen unidirektionalen Fluss sicherzustellen und Turbulenzen in der Nähe empfindlicher Bereiche zu identifizieren. Die Druckkartierung überprüft kaskadierende Druckdifferenzen, um eine Kreuzkontamination zwischen Zonen zu verhindern [5].

Umweltüberwachungssysteme unterliegen ebenfalls der Validierung. Gemäß ISO 14644-2 muss die Partikelkonzentration alle sechs Monate für ISO-Klasse 5 Einrichtungen und jährlich für weniger strenge Klassifikationen getestet werden [7].Luftgeschwindigkeit und Druckdifferenztests werden typischerweise jährlich durchgeführt [7]. In ISO Klasse 7 Reinräumen - häufig in der Produktion von kultiviertem Fleisch - muss der Luftstrom 60 bis 90 Luftwechsel pro Stunde erreichen, um die Standards zu erfüllen [5]. Einrichtungen planen in der Regel eine vollständige oder teilweise Revalidierung entweder jährlich, halbjährlich oder nach wesentlichen Änderungen, wie z.B. der Installation neuer Geräte, Anpassungen der HLK-Anlagen oder dem Austausch von HEPA-Filtern [5].

Reinraumvalidierung von URS bis PQ

Wesentliche Unterschiede zwischen Kalibrierung und Validierung

Kalibrierung und Validierung sind beide entscheidend für die Aufrechterhaltung der Reinraumstandards, dienen jedoch unterschiedlichen Zwecken. Kalibrierung stellt sicher, dass einzelne Instrumente genaue Messungen liefern, indem sie mit einem rückverfolgbaren Referenzstandard verglichen werden [13] [2]. Andererseits bestätigt Validierung, dass das gesamte Reinraumsystem konsequent vordefinierte Akzeptanzkriterien erfüllt [13] [15]. Zum Beispiel überprüft die Kalibrierung die Genauigkeit eines Thermometers, während die Validierung sicherstellt, dass der Reinraum die erforderlichen Umweltbedingungen aufrechterhält.

Der Umfang dieser Prozesse variiert ebenfalls erheblich. Die Kalibrierung zielt auf spezifische Hardware ab, wie Sensoren, Partikelzähler und Druckmessgeräte, um Messabweichungen im Laufe der Zeit zu identifizieren und zu korrigieren [13].Validierung hingegen bewertet das Reinraumsystem als Ganzes und deckt dessen Design, Installation und Betriebsleistung ab [13][14]. Dies beinhaltet rigorose Tests von Parametern wie der Effizienz von HEPA-Filtern, Luftströmungsmustern und Druckdifferenzen [13][14]. Während die Kalibrierung typischerweise häufiger an einzelnen Instrumenten durchgeführt wird, umfasst die Validierung umfassende systemweite Bewertungen, wodurch ihre Rollen komplementär, aber unterschiedlich sind.

"Validierung ist der Prozess, der sicherstellt, dass ein System, Produkt oder Dienstleistung konsistent Ergebnisse innerhalb der akzeptablen Kriterien liefert." - SIC Web [13]

Ein weiterer wesentlicher Unterschied liegt in ihrer Rolle bei der Einhaltung von Vorschriften.Die Kalibrierung hängt von rückverfolgbaren Referenzstandards ab, um die Messgenauigkeit zu überprüfen [13][17]. Die Validierung hingegen folgt Protokollen wie Design Qualification (DQ), Installation Qualification (IQ), Operational Qualification (OQ) und Performance Qualification (PQ), um die Einhaltung von Standards wie ISO 14644 sicherzustellen [13][14][15]. Bemerkenswerterweise geht die Kalibrierung oft der Validierung voraus; alle Überwachungsgeräte müssen kalibriert werden, bevor sie für Performance Qualification Tests verwendet werden können [15].

Zusammenfassung der Hauptunterschiede: Kalibrierung vs. Validierung

| Aspekt | Kalibrierung | Validierung |

|---|---|---|

| Hauptzweck | Gewährleistet Messgenauigkeit und korrigiert Geräteabweichungen [13][2] | Bestätigt, dass ein System oder Prozess konsistent die festgelegten Anforderungen erfüllt [13][14] |

| Umfang | Konzentriert sich auf einzelne Instrumente (e.g., Thermometer, Druckmessgeräte) [13][17] | Bewertet das gesamte Reinraumsystem, die Anlage oder den Prozess [13][15] |

| Referenzstandards | Verwendet rückverfolgbare Referenzstandards zur Genauigkeitsüberprüfung [13][17] | Stützt sich auf Validierungsprotokolle und vordefinierte Akzeptanzkriterien [13] |

| Häufigkeit | Wird regelmäßig durchgeführt, nach Reparaturen oder wenn Ergebnisse zweifelhaft sind [13][17] | Durchgeführt während der Ersteinrichtung, nach wesentlichen Änderungen oder in festgelegten Revalidierungsintervallen [13][14][15] |

| Dokumentation | Beinhaltet Kalibrierzertifikate, Verlaufsaufzeichnungen und Statusetiketten [17] | Umfasst Qualifizierungsberichte (DQ, IQ, OQ, PQ) und ISO-Zertifizierungen [14][15] |

| Regulatorischer Fokus | Gewährleistet Datenintegrität und Messrückverfolgbarkeit [17] | Demonstriert die Einhaltung von ISO 14644, FDA und GMP-Standards [14][15][16] |

Wann Kalibrierung Verwenden

Routinemäßige Überwachung und Qualitätssicherung

Kalibrierung spielt eine entscheidende Rolle bei der Aufrechterhaltung der Integrität von Reinraumbetrieben, insbesondere während routinemäßiger Überwachungs- und Qualitätssicherungsprozesse. Es stellt sicher, dass die von Sensoren gesammelten Daten genau und zuverlässig sind, was entscheidend für die effektive Überwachung der täglichen Abläufe ist [1].

Jedes Überwachungsgerät - sei es eine Temperatursonde, ein Feuchtigkeitssensor, ein Differenzdruckmesser oder ein Partikelzähler - benötigt eine regelmäßige Kalibrierung, um präzise Messungen zu gewährleisten. Selbst die geringste Abweichung in diesen Messwerten kann die Produktqualität gefährden oder zu Nichteinhaltung von Vorschriften führen.

Die Häufigkeit der Kalibrierung hängt von der Klassifizierung des Reinraums ab. Für Reinräume der Grade A und B (ISO Klasse 5-6) ist in der Regel alle 6 Monate eine Kalibrierung erforderlich, während Grade C und D (ISO Klasse 7-8) Reinräume typischerweise einem 12-monatigen Kalibrierungsplan folgen [18] .Partikelzähler müssen insbesondere den ISO 21501-4-Standards entsprechen, die mindestens eine jährliche Kalibrierung [6] erfordern. Um diese Zeitpläne einzuhalten, verlassen sich viele Einrichtungen auf Kalibrierungsmanagement-Software, die automatisierte Erinnerungen sendet, um sicherzustellen, dass Fristen eingehalten werden und Überwachungsdaten gültig bleiben [6]. Regelmäßige Kalibrierung sorgt nicht nur dafür, dass die Ausrüstung genau arbeitet, sondern hilft auch, Sensorabweichungen frühzeitig zu erkennen und ein starkes Qualitätssicherungsrahmenwerk zu stärken.

Erkennung und Korrektur von Geräteabweichungen

Über die routinemäßigen Zeitpläne hinaus ist die Kalibrierung entscheidend, um Sensorabweichungen zu identifizieren und zu beheben, die durch alternde Komponenten oder Umweltfaktoren auftreten können [4].

Wenn Sensoren von ihrer ursprünglichen Genauigkeit abweichen, hilft die Kalibrierung, das Problem zu lokalisieren und Anpassungen an mehreren Kalibrierungspunkten vorzunehmen.Dieser Prozess stellt sicher, dass die Ausgabe des Sensors korrekt mit dem Standard übereinstimmt. Um zu bestätigen, dass die Anpassung wirksam ist, wird das Kalibrierungsverfahren wiederholt, um zu überprüfen, dass das Gerät nun genaue Messwerte liefert [1].

"Wenn ein Gerät nicht korrekt kalibriert ist, kann dies zu falschen Daten und Entscheidungen führen, was schwerwiegende Folgen haben kann, insbesondere beim Umgang mit empfindlichen Materialien wie Blut oder Medizin." - Fernanda Legarreta, XiltriX [1]

Kontinuierliche Umweltüberwachungssysteme können auch Leistungsabweichungen im Laufe der Zeit aufdecken, indem sie Datentrends analysieren. Diese Erkenntnisse ermöglichen eine proaktive Wartung, um sicherzustellen, dass die Einhaltung nicht gefährdet wird [5].Zusätzlich sind Zertifikate, die die NIST-Rückverfolgbarkeit bestätigen, für Prüfungszwecke entscheidend, da sie die notwendige Dokumentation zur Demonstration der Kalibrierungsgenauigkeit bereitstellen [1].

sbb-itb-ffee270

Wann Validierung verwendet werden sollte

Erstqualifikation und Installation

Die Validierung spielt eine Schlüsselrolle beim Einrichten neuer Geräte oder der Inbetriebnahme eines Reinraums. Während die Kalibrierung genaue Messungen sicherstellt, geht die Validierung einen Schritt weiter, indem sie bestätigt, dass das gesamte System mit den Konstruktionsspezifikationen übereinstimmt und die regulatorischen Standards erfüllt [2][19].

Dieser Prozess folgt typischerweise drei Phasen: IQ (Installationsqualifikation), um die ordnungsgemäße Installation zu überprüfen, OQ (Betriebsqualifikation), um eine stabile Leistung unter verschiedenen Bedingungen sicherzustellen, und PQ (Leistungsqualifikation), um zu bestätigen, dass das System die erforderlichen Leistungsniveaus konstant erfüllt. Diese Schritte gewährleisten, dass Überwachungssysteme zuverlässig sind und für die kritische Reinraumkontrolle bereit sind, bevor sie in Betrieb genommen werden [20] .

Änderungen in Reinraumprozessen oder -ausrüstung

Eine Revalidierung wird notwendig, wenn wesentliche Änderungen auftreten, die die Reinraumleistung beeinträchtigen könnten. Dazu gehören Ereignisse wie größere HVAC-Ausfälle, der Austausch von Endfiltern, die Behebung von Nichtkonformitätsproblemen oder die Verlagerung von Überwachungsgeräten.Jedes dieser Szenarien erfordert einen neuen Validierungszyklus, um sicherzustellen, dass die Umweltbedingungen nicht beeinträchtigt werden [7][19].

Wie in ISO 14644-2 angegeben:

"Die Einrichtung muss nach... spezieller Wartung, die den Betrieb der Einrichtung ernsthaft beeinträchtigt (i.e. Austausch des Endfilters), neu bewertet werden." - ISO 14644-2 [7]

Diese Änderungen beeinflussen nicht nur den Betrieb, sondern lösen auch regulatorische Anforderungen aus, wodurch die Validierung ein kritischer Schritt zur Aufrechterhaltung der Compliance wird.

Regulatorische und Compliance-Anforderungen

In GMP-konformen Umgebungen ist die Validierung nicht nur eine gute Praxis - sie ist eine gesetzliche Notwendigkeit.Für Anlagen, die kultiviertes Fleisch produzieren, liefert die Validierung beispielsweise dokumentierte Nachweise dafür, dass die Umweltbedingungen konsequent kontrolliert werden, um die Produktsicherheit zu gewährleisten [20].

Der aktualisierte EU GMP Anhang 1, der am 22. August 2022 in Kraft trat, führt eine Kontaminationskontrollstrategie (CCS) ein. Diese Strategie skizziert alle kritischen Kontrollpunkte, die eine Validierung erfordern [6]. Für Anlagen, die kontinuierliche Überwachungssysteme verwenden, können die Intervalle für Konformitätstests verlängert werden, solange die Ergebnisse konsequent innerhalb akzeptabler Grenzen bleiben [6][7]. Validierung stellt sicher, dass wichtige Parameter - wie Temperatur, Luftfeuchtigkeit, Differenzdruck und Partikelanzahl - genau gemessen werden, um das Risiko einer Kontamination in sensiblen Bioprozessumgebungen zu reduzieren [2][6].

Vergleich von Prozessen und Testmethoden

Kalibrierung und Validierung spielen jeweils eine spezifische Rolle bei der Sicherstellung der Reinraumkonformität, indem sie auf unterschiedliche Testansätze zurückgreifen, um regulatorische Standards zu erfüllen. Diese Methoden sind besonders wichtig in Reinräumen für kultiviertes Fleisch, wo strenge Protokolle eingehalten werden müssen. Die Kalibrierung konzentriert sich auf einzelne Instrumente, wie Partikelzähler, Temperatursensoren und Feuchtigkeitsfühler, und vergleicht deren Messwerte mit zertifizierten Referenzstandards, um die Genauigkeit zu bestätigen [2][15].Andererseits nimmt die Validierung eine breitere Perspektive ein und bewertet das gesamte Reinraumsystem, um zu bestätigen, dass es die Sauberkeitsklassifikationen gemäß ISO 14644-1 erfüllt [7].

Die regulatorischen Anforderungen für diese Prozesse unterscheiden sich ebenfalls. Die Kalibrierung von Partikelzählern muss der ISO 21501-4 entsprechen, um eine genaue Zählung und Größenbestimmung von luftgetragenen Partikeln zu gewährleisten [6][9]. Die Validierung hingegen hält sich an die ISO 14644-1 für Sauberkeitsklassifikationen und die ISO 14644-3 für spezifische Verfahren, wie z.B. Messungen der Luftstromgeschwindigkeit und Druckdifferenztests [7]. Diese Vorschriften bestimmen auch, wie häufig jeder Prozess durchgeführt werden muss.

Zum Beispiel schreibt die ISO 21501-4 die jährliche Kalibrierung von Lichtstreuungspartikelzählern vor [6][9]. Die Validierung hingegen folgt oft einem häufigeren Zeitplan.Reinräume, die nach ISO-Klasse 5 oder sauberer bewertet sind, erfordern alle sechs Monate Partikelkonzentrationstests, während solche über ISO-Klasse 5 jährlich getestet werden müssen [7]. Andere Tests, wie Luftgeschwindigkeit, Luftvolumen und Druckdifferenzmessungen, müssen typischerweise alle 12 Monate validiert werden. Optionale Tests, wie Filterleckage- und Luftströmungsmusterbewertungen, werden alle 24 Monate empfohlen [7].

Kalibrierung ist auch eine Voraussetzung für eine zuverlässige Validierung. Laut ISO 14644-2 müssen alle während der Validierung verwendeten Instrumente ordnungsgemäß kalibriert sein, um die Genauigkeit und Integrität der Daten zu gewährleisten [7]. Ohne dies können die Validierungsergebnisse unzuverlässig werden, was möglicherweise die Einhaltung gefährdet [3][2].

Vergleichstabelle: Testmethoden und Anwendungen

| Testtyp | Kalibrierungsanwendung | Validierungsanwendung |

|---|---|---|

| Partikelzählung | Vergleich der Partikelzählerwerte mit zertifizierten Standards zur Genauigkeit [2][15] | Testen von luftgetragenen Partikelkonzentrationen unter dynamischen Bedingungen zur Zertifizierung der ISO-Klassifizierung [7] |

| Filterintegrität | Nicht anwendbar | Durchführung von Aerosol-Herausforderungstests mit Photometern zur Überprüfung der HEPA-Filtereffizienz von ≥99. |

| Umweltüberprüfungen | Kalibrierung von Temperatur- und Feuchtigkeitssensoren mit Kalibrierbädern und -generatoren [21] | Validierung der allgemeinen Umweltbedingungen mit kalibrierten Datenloggern zur kontinuierlichen Überwachung [14][15] |

| Luftstromprüfung | Normalerweise kein Kalibrierparameter | Messung der Luftgeschwindigkeit mit Anemometern und Visualisierung der Luftströmungsmuster mit Rauchgeneratoren [21][14] |

| Druckdifferenz | Kalibrierung von Drucksensoren mit Druckkalibratoren [21] | Sicherstellung, dass die Druckunterschiede zwischen den Zonen innerhalb von 1–20 mmHg bleiben, unter Verwendung von wandmontierten Manometern [14] |

Bedeutung in Reinräumen für die Bioprozessierung von kultiviertem Fleisch

Sicherstellung von Produktsicherheit und -qualität

Präzision ist das Rückgrat der Sicherstellung der Produktsicherheit in der Produktion von kultiviertem Fleisch.Kalibrierung und Validierung arbeiten zusammen, um Kontaminationsrisiken zu eliminieren, da selbst die geringste Umweltveränderung ganze Chargen gefährden kann. Beispielsweise liefern kalibrierte Sensoren, die Temperatur, gelösten Sauerstoff (DO), pH-Wert und Glukosespiegel in Bioreaktoren überwachen, die entscheidenden Daten, die für die Proliferation und Reifung von tierischen Zellen benötigt werden [22]. Wenn diese Sensoren ungenau sind, steigt das Risiko einer Kontamination oder eines fehlgeschlagenen Zellwachstums erheblich [22].

Die Validierung ergänzt die Kalibrierung, indem sie sicherstellt, dass jedes Element der Reinraumumgebung - wie HVAC-Systeme, Luftfiltration und Personalprotokolle - wie vorgesehen funktioniert, selbst unter herausfordernden Bedingungen wie Stromausfällen oder häufigem Öffnen der Türen [1][5]. Performance Qualification (PQ) geht einen Schritt weiter, indem es bestätigt, dass der Reinraum während der tatsächlichen Produktionsaktivitäten konsequent Sicherheits- und Qualitätsstandards erfüllt [5]. Dieser akribische Ansatz ist besonders wichtig in der Produktion von kultiviertem Fleisch, das den Einsatz von Antibiotika und Hormonen vermeidet, die in der traditionellen Viehzucht häufig vorkommen [22].

Unterstützung der Einhaltung von Vorschriften

Regulierungsbehörden haben strenge Standards für die Produktion von kultiviertem Fleisch festgelegt, die strenge Umweltkontrollen erfordern. Die Einhaltung von Rahmenwerken wie ISO 14644, EU GMP Anhang 1 und FDA/USDA Richtlinien hängt von detaillierten Protokollen ab, einschließlich Design Qualification (DQ), Installation Qualification (IQ), Operational Qualification (OQ) und Performance Qualification (PQ) [5] [22] .

Ein herausragendes Beispiel für regulatorischen Erfolg ereignete sich am 2. Dezember 2020, als die Singapore Food Agency (SFA) den kommerziellen Verkauf von kultivierten Chicken Nuggets durch Eat Just, ein in San Francisco ansässiges Unternehmen, genehmigte. Diese Genehmigung wurde erteilt, nachdem das Unternehmen strenge Sicherheitsbewertungen erfüllt hatte, die eine gründliche Überwachung und Validierung ihrer Produktionsprozesse beinhalteten [22] .

"Kalibrierung ist der Prozess des Vergleichs des gemessenen Wertes eines Geräts oder Sensors mit einem kalibrierten Standard, um dessen Genauigkeit zu bestimmen" - Fernanda Legarreta, XiltriX [1]

Die Einhaltung der Vorschriften ebnet den Weg für die Beschaffung der richtigen Ausrüstung, um diese hohen Standards aufrechtzuerhalten.

Beschaffung zuverlässiger Ausrüstung über Cellbase

Um diese anspruchsvollen regulatorischen und betrieblichen Standards zu erfüllen, ist der Zugang zu spezialisierter Ausrüstung erforderlich. Herkömmliche Laborversorgungsplattformen verfügen jedoch oft nicht über die notwendige Expertise, um den spezifischen Bedürfnissen der kultivierten Fleischproduktion gerecht zu werden. Hier kommt

Die Plattform bietet kuratierte Angebote, die Anwendungsfallspezifikationen wie GMP-Konformität und Bioreaktorkompatibilität enthalten, und hilft Teams, Ausrüstung zu identifizieren, die den ISO 14644-Standards und anderen regulatorischen Anforderungen entspricht. Indem es sich auf die einzigartigen Bedürfnisse der Produktion von kultiviertem Fleisch konzentriert - wie antibiotikafreie Umgebungen und präzise Kontrolle der zellulären Mikroumgebung - vereinfacht

Schlussfolgerung

Kalibrierung und Validierung spielen eine entscheidende Rolle bei der Aufrechterhaltung von Reinraumanforderungen. Kalibrierung stellt sicher, dass Instrumente wie Partikelzähler, Temperatursensoren und Feuchtigkeitsmonitore genaue und nachvollziehbare Daten liefern [2]. Währenddessen bestätigt die Validierung, dass die gesamte Reinraum-Anlage und ihre Systeme im Einklang mit den Design-Spezifikationen und regulatorischen Anforderungen arbeiten[5].

Diese Prozesse sind entscheidend, um internationale Standards wie ISO 14644 und GMP zu erfüllen. Während die Kalibrierung die Genauigkeit der gesammelten Daten sicherstellt, zeigt die Validierung, dass die Reinraumumgebung effektiv kontrolliert wird.

Im Kontext der Produktion von kultiviertem Fleisch ist eine strikte Umweltkontrolle unverzichtbar. Kalibrierte Sensoren bieten eine präzise Überwachung von Temperatur, Luftfeuchtigkeit und Partikelwerten, um eine stabile Umgebung zu gewährleisten. Gleichzeitig bestätigt die Validierung, dass HVAC-Systeme, Filtereinheiten und Personalprotokolle unter allen Bedingungen zuverlässig funktionieren. Dieser gründliche Ansatz unterstützt die Anforderungen des modernen Reinraummanagements.

Durch die Weiterentwicklung dieser Praktiken bietet die kontinuierliche Umweltüberwachung eine zukunftsorientierte Alternative zu traditionellen Revalidierungsplänen.Echtzeitdaten ermöglichen eine vorausschauende Wartung und gewährleisten eine auditbereite Umgebung, sodass Einrichtungen die Zeit zwischen formalen Reinraumklassifizierungen verlängern können. Durch die Annahme eines risikobasierten Ansatzes, bei dem die Revalidierung durch spezifische Ereignisse und nicht durch feste Daten ausgelöst wird, wird das Reinraummanagement flexibler und effizienter[5].

Spezialisierte Lösungen, wie die von

FAQs

Warum ist Validierung wichtiger als Kalibrierung in der Produktion von kultiviertem Fleisch?

Die Validierung ist in der Produktion von kultiviertem Fleisch wichtiger als die Kalibrierung, da sie sicherstellt, dass das gesamte System - einschließlich Ausrüstung, Prozesse und Software - zuverlässig arbeitet und den vordefinierten Standards entspricht. Während Kalibrierung die Genauigkeit einzelner Instrumente im Vergleich zu festgelegten Maßstäben überprüft, verfolgt die Validierung einen umfassenderen Ansatz. Sie bestätigt, dass der gesamte Prozess unter tatsächlichen Betriebsbedingungen konsistent die gewünschten Ergebnisse erzielt.

Diese Unterscheidung ist entscheidend in der Herstellung von kultiviertem Fleisch, da die präzise Kontrolle über Umweltfaktoren und Prozesse direkt mit der Produktqualität, Sicherheit und Einhaltung von Vorschriften verbunden ist.Die Validierung gewährleistet, dass alle Komponenten harmonisch zusammenarbeiten, die Qualität des Endprodukts sichern und die Einhaltung der Branchenanforderungen gewährleisten.

Wie oft sollte die Ausrüstung zur Überwachung von Reinräumen kalibriert und validiert werden?

Die Ausrüstung zur Überwachung von Reinräumen benötigt regelmäßige Kalibrierung, geleitet durch die Empfehlungen des Herstellers, regulatorische Standards und spezifische Risikobewertungen. Abhängig davon, wie kritisch die Umgebung ist und wie die Ausrüstung verwendet wird, wird dieser Prozess typischerweise vierteljährlich, halbjährlich oder jährlich geplant.

Die Validierung dient einem anderen Zweck - sie wird regelmäßig durchgeführt, um sicherzustellen, dass die Ausrüstung konstant wie erforderlich funktioniert und die notwendigen Standards einhält. In Branchen wie der Produktion von kultiviertem Fleisch, wo Präzision unverzichtbar ist, spielen sowohl Kalibrierung als auch Validierung eine entscheidende Rolle bei der Aufrechterhaltung strenger Qualitäts- und Sicherheitsanforderungen.

Was passiert, wenn Kalibrierung und Validierung in Reinräumen übersehen werden?

Die Vernachlässigung von Kalibrierung und Validierung in Reinräumen kann erhebliche Probleme verursachen, insbesondere in Branchen wie der Pharmaindustrie, Biotechnologie und der Produktion von kultiviertem Fleisch, wo die Aufrechterhaltung strenger Umweltkontrollen unerlässlich ist. Wenn die Kalibrierung nicht regelmäßig durchgeführt wird, könnte das Überwachungsgerät falsche Messwerte für entscheidende Faktoren wie Partikelanzahl, Temperatur, Luftfeuchtigkeit und Druck liefern. Dies könnte zu unentdeckter Kontamination, beeinträchtigter Produktqualität und Nichteinhaltung von Vorschriften führen - was möglicherweise teure Produktrückrufe oder Verstöße gegen die Vorschriften zur Folge hat.

Die Validierung ist ebenso wichtig. Sie bestätigt, dass das gesamte Überwachungssystem im Laufe der Zeit weiterhin ordnungsgemäß funktioniert.Ohne Validierung nimmt die Zuverlässigkeit der Daten ab, das Risiko einer Kontamination steigt und die Wahrscheinlichkeit von regulatorischen Verstößen wächst. Für Unternehmen, die empfindliche Produkte wie kultiviertes Fleisch herstellen, könnten diese Versäumnisse bedeuten, ganze Chargen zu verlieren, regulatorische Geldstrafen zu riskieren und sowohl den Ruf als auch das Vertrauen der Kunden zu schädigen.

Konstante Kalibrierung und Validierung spielen eine Schlüsselrolle bei der Aufrechterhaltung von Reinraumanforderungen, der Sicherstellung der Einhaltung von Vorschriften und dem Schutz sowohl der Produktsicherheit als auch der betrieblichen Leistung.