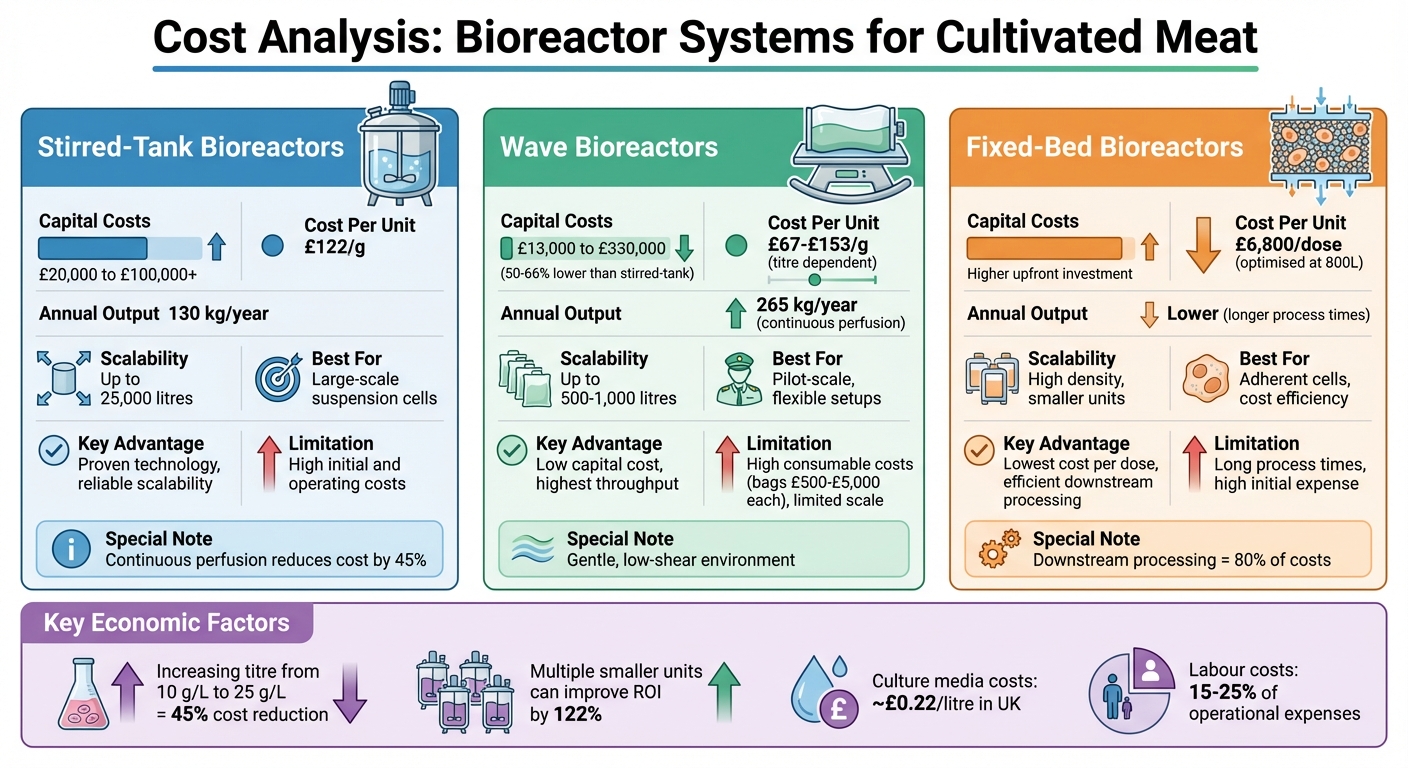

संस्कृत मांस उत्पादन के लिए सेल लाइनों का विस्तार सही बायोरिएक्टर प्रणाली चुनने पर निर्भर करता है। पूंजी निवेश, संचालन खर्च और स्केलेबिलिटी में अंतर के कारण स्टिरड-टैंक, वेव और फिक्स्ड-बेड बायोरिएक्टरों में लागत में काफी भिन्नता होती है। यहां आपको जानने की आवश्यकता है:

- स्टिरड-टैंक बायोरिएक्टर: निलंबन सेल लाइनों के साथ बड़े पैमाने पर उत्पादन के लिए सबसे अच्छा। उच्च प्रारंभिक लागत (£20,000 से लेकर सैकड़ों हजारों तक) लेकिन सिद्ध स्केलेबिलिटी (25,000 लीटर तक)। निरंतर परफ्यूजन विधियाँ प्रति ग्राम लागत को 45% तक कम कर सकती हैं।

- वेव बायोरिएक्टर: किफायती प्रारंभिक बिंदु (स्टिरड-टैंक प्रणालियों की तुलना में 50–66% कम प्रारंभिक लागत)। छोटे से मध्यम पैमाने के लिए आदर्श लेकिन 1,000 लीटर से अधिक सीमित। उपभोग्य लागत (e.g., एकल-उपयोग बैग £500–£5,000 प्रत्येक) दीर्घकालिक खर्चों को बढ़ाती है।

- फिक्स्ड-बेड बायोरिएक्टर्स: चिपकने वाली कोशिकाओं के लिए उपयुक्त, बड़े पैमाने पर प्रति खुराक सबसे कम लागत प्रदान करते हैं (£6,800 प्रति खुराक 800 लीटर पर)। उच्च प्रारंभिक निवेश लेकिन डाउनस्ट्रीम प्रसंस्करण लागत को कम करने के लिए कुशल।

त्वरित तुलना

| बायोरिएक्टर प्रकार | पूंजी लागत | प्रति यूनिट लागत | विस्तार क्षमता | के लिए सर्वश्रेष्ठ | सीमाएँ |

|---|---|---|---|---|---|

| स्टिरड-टैंक | £20,000+ | £122/g | 25,000 लीटर तक | बड़े पैमाने पर सस्पेंशन सेल्स | उच्च प्रारंभिक और संचालन लागत |

| वेव | £13,000–£330,000 | £67–£153/g | 1,000 लीटर तक | पायलट-स्केल, लचीले सेटअप | उच्च उपभोग्य लागत, सीमित पैमाना |

| फिक्स्ड-बेड | उच्च अग्रिम लागत | £6,800/खुराक | छोटे यूनिट्स, उच्च घनत्व | संलग्न कोशिकाएं, लागत दक्षता | लंबी प्रक्रिया समय, उच्च प्रारंभिक खर्च |

मुख्य निष्कर्ष: बड़े पैमाने पर उत्पादन में स्टिरड-टैंक सिस्टम का प्रभुत्व है, जबकि वेव बायोरिएक्टर प्रारंभिक चरण के प्रयासों के लिए आदर्श हैं।स्थिर-बेड सिस्टम चिपकने वाली सेल लाइनों के लिए लागत दक्षता में उत्कृष्ट हैं। विकल्प उत्पादन पैमाने, सेल लाइन गुणधर्मों, और बजट प्रतिबंधों पर निर्भर करता है।

संवर्धित मांस उत्पादन के लिए बायोरिएक्टर लागत तुलना: पूंजी, संचालन लागत और स्केलेबिलिटी

1. हिलाए गए टैंक बायोरिएक्टर

पूंजी लागत

हिलाए गए टैंक बायोरिएक्टर में निवेश करना कोई छोटा काम नहीं है, कीमतें £20,000 से छोटे बेंच यूनिट्स के लिए लेकर बड़े सिस्टम्स के लिए कई लाख पाउंड तक होती हैं।[8] सामग्री का चयन यहां एक बड़ा भूमिका निभाता है। स्टेनलेस-स्टील सिस्टम, जो पुन: प्रयोज्य होते हैं, एकल-उपयोग विकल्पों की तुलना में 2–3 गुना अधिक लागत में होते हैं। यह मुख्य रूप से स्टील वेसल्स और एकीकृत क्लीन-इन-प्लेस (CIP) और स्टेरिलाइज-इन-प्लेस (SIP) सिस्टम की अतिरिक्त लागत के कारण होता है।[1] लेकिन स्वयं रिएक्टर ही एकमात्र बड़ा खर्च नहीं है।सुविधा-संबंधी लागतें - जैसे कि क्लीनरूम, एचवीएसी सिस्टम, इंजेक्शन के लिए पानी, और उपयोगिताएँ - कुल परियोजना बजट का आधे से अधिक हिस्सा बना सकती हैं।[4] यूके में, खाद्य-ग्रेड सुविधाओं के लिए फूड स्टैंडर्ड्स एजेंसी की आवश्यकताओं को पूरा करना लागत की एक और परत जोड़ता है।

संचालन लागतें

एक बार प्रारंभिक निवेश हो जाने के बाद, दिन-प्रतिदिन की चलाने की लागतें एक प्रमुख कारक बन जाती हैं। हिलाए जाने वाले टैंक सिस्टम के लिए, सबसे बड़ी आवर्ती खर्चें वृद्धि मीडिया, उपभोग्य वस्तुएं, और श्रम हैं। यूके में, संस्कृति मीडिया की लागत लगभग £0.22 प्रति लीटर अनुमानित है।[6] पुन: प्रयोज्य प्रणालियाँ यहाँ लागत में बढ़त प्रदान करती हैं, क्योंकि संचालन खर्च 20–40% कम होते हैं एकल-उपयोग प्रारूपों की तुलना में, क्योंकि बार-बार डिस्पोजेबल बैग खरीदने की आवश्यकता नहीं होती।[1] स्टिरड-टैंक प्रणालियाँ भी अच्छी तरह से स्थापित प्रोटोकॉल से लाभान्वित होती हैं, जो कम स्वचालित सेटअप की तुलना में प्रति बैच आवश्यक श्रम की मात्रा को कम कर सकती हैं। प्रक्रिया तीव्रता, जैसे कि निरंतर परफ्यूजन तकनीक, लागत को काफी हद तक कम कर सकती है। उदाहरण के लिए, अध्ययन दिखाते हैं कि स्टिरड टैंकों में निरंतर परफ्यूजन प्रक्रियाएँ पारंपरिक फेड-बैच विधियों की तुलना में प्रति ग्राम लागत को लगभग 45% तक कम कर सकती हैं, बढ़ी हुई उत्पादकता और प्रति बायोमास यूनिट मीडिया उपयोग में कमी के कारण।[4]

विस्तार क्षमता

जब विस्तार क्षमता की बात आती है, तो स्टिरड-टैंक बायोरिएक्टर स्वर्ण मानक होते हैं।वे छोटे बेंच-स्केल सिस्टम (1–5 लीटर) से लेकर औद्योगिक-स्केल इकाइयों तक उपलब्ध हैं जो 10,000–25,000 लीटर से अधिक हैं।[4][7] एक लागत-मॉडलिंग अध्ययन में पाया गया कि 1,000 लीटर पर, स्टिरड-टैंक सिस्टम प्रति खुराक की लागत लगभग US$12,000 प्राप्त करते हैं, जिससे वे मल्टी-ट्रे एडेरेन्ट सिस्टम की तुलना में अधिक किफायती बनते हैं।[3] तीव्र प्रक्रियाएं आगे स्केलेबिलिटी को बढ़ाती हैं। उदाहरण के लिए, निरंतर परफ्यूजन प्रक्रियाओं ने वार्षिक उत्पाद उपज को लगभग दोगुना कर दिया है (265 किलोग्राम की तुलना में 130 किलोग्राम) जब फेड-बैच प्रोसेसिंग की तुलना में, जबकि पूंजी लागत को 32% तक कम कर दिया है।[4]

सेल लाइन संगतता

स्टिरड-टैंक बायोरिएक्टर सस्पेंशन-अडैप्टेड सेल लाइनों के साथ उत्कृष्ट प्रदर्शन करते हैं जो हाइड्रोडायनामिक शियर को संभाल सकते हैं और उच्च घनत्व पर अच्छी तरह से मिश्रित वातावरण में पनप सकते हैं।[7] संवर्धित मांस उत्पादन के लिए, इसमें निलंबन-अनुकूलित मायोब्लास्ट्स, उपग्रह कोशिकाएं, या प्लुरिपोटेंट स्टेम कोशिकाएं शामिल हैं जो सीरम-मुक्त मीडिया में उगाई जाती हैं। हालांकि, शीयर-संवेदनशील कोशिका रेखाओं को कोमल मिश्रण की आवश्यकता होती है, जो ऑक्सीजन स्थानांतरण और कोशिका घनत्व को सीमित कर सकता है, अंततः मीडिया आवश्यकताओं और प्रति किलोग्राम बायोमास संचालन लागत को बढ़ा सकता है।[7] एंकरज-निर्भर कोशिका रेखाओं को माइक्रोकेरियर्स का उपयोग करके हिलाए गए टैंकों में भी संवर्धित किया जा सकता है, लेकिन यह जटिलता जोड़ता है और उपभोज्य लागत को बढ़ाता है, जिससे वे स्थिर-बेड सिस्टम की तुलना में कम लागत-प्रभावी हो जाते हैं। तेज़ डबलिंग समय और उच्च विशिष्ट उत्पादकता वाली कोशिका रेखाएं रिएक्टर निवास समय और मीडिया उपयोग को कम कर सकती हैं, जिसे आर्थिक मॉडल बार-बार उत्पादन लागत को कम करने के प्रमुख कारकों के रूप में उजागर करते हैं।[4] [7]

2.वेव बायोरिएक्टर्स

पूंजी लागत

वेव बायोरिएक्टर्स खेती किए गए मांस उत्पादकों के लिए एक अधिक किफायती प्रारंभिक बिंदु प्रस्तुत करते हैं, जिनकी अग्रिम लागतें पुन: प्रयोज्य स्टिरड-टैंक सिस्टम की तुलना में लगभग 50-66% कम होती हैं [1]। यह लागत लाभ मुख्य रूप से उनके सरल यांत्रिक डिजाइन के कारण है - जटिल इम्पेलर्स, ड्राइव मोटर्स, या एकीकृत सफाई प्रणालियों की आवश्यकता नहीं होती है। यूके में, वेव बायोरिएक्टर इकाइयों की कीमत उनके आकार और स्वचालन के स्तर के आधार पर £13,000 और £330,000 के बीच होती है [8]। इन बचतों को बढ़ावा देने वाला एक और प्रमुख कारक एकल-उपयोग डिस्पोजेबल बैग का उपयोग है, जो महंगी सफाई और नसबंदी बुनियादी ढांचे की आवश्यकता को समाप्त करता है। स्टार्टअप्स या अनुसंधान टीमों के लिए जो तंग बजट के साथ काम कर रहे हैं, यह कम प्रारंभिक निवेश वेव बायोरिएक्टर्स को प्रक्रिया विकास और पायलट-स्केल उत्पादन के लिए एक आकर्षक विकल्प बनाता है।इसके अतिरिक्त,

संचालन लागत

संचालन लागत की बात करें तो, वेव बायोरिएक्टर एक अलग कहानी बताते हैं। उपभोज्य खर्च, विशेष रूप से एकल-उपयोग बैग जिनकी कीमत £500 से £5,000 के बीच होती है, दीर्घकालिक लागतों में योगदान करते हैं [5]। हालांकि, वेव सिस्टम कुछ परिचालन लाभ भी प्रदान करते हैं। उनका कोमल झूलने वाला आंदोलन अन्य प्रणालियों की यांत्रिक हिलाने की तुलना में कम ऊर्जा का उपयोग करता है, और आमतौर पर निगरानी के लिए कम कुशल कर्मचारियों की आवश्यकता होती है। हालांकि, प्रति बैच उपभोज्य की उच्च लागत का मतलब है कि दीर्घकालिक संचालन खर्च पुन: प्रयोज्य प्रणालियों की तुलना में अधिक होते हैं।

स्केलेबिलिटी

स्केलेबिलिटी एक और क्षेत्र है जहाँ वेव बायोरिएक्टर्स विशेष रूप से उभरते हैं - लेकिन कुछ सीमाओं के साथ। वे छोटे से मध्यम पैमाने पर असाधारण रूप से अच्छा प्रदर्शन करते हैं लेकिन 500–1,000 लीटर से अधिक पर संघर्ष करते हैं, क्योंकि बड़े वॉल्यूम पर रॉकिंग मोशन अप्रभावी हो जाता है। यह वेव सिस्टम को प्रक्रिया विकास, पायलट-स्केल उत्पादन, और प्रारंभिक चरण के निर्माण के लिए आदर्श बनाता है, बजाय बड़े पैमाने पर वाणिज्यिक संचालन के। एक मॉड्यूलर "स्केल-आउट" दृष्टिकोण - एक बड़े पोत के बजाय समानांतर में कई छोटे यूनिट्स का उपयोग करना - पारंपरिक एकल बड़े-बायोरिएक्टर रणनीतियों की तुलना में निवेश पर रिटर्न को 122% तक सुधार सकता है [2]। इसके अतिरिक्त, चूंकि डाउनस्ट्रीम प्रोसेसिंग आमतौर पर कुल उत्पादन लागत का लगभग 80% होती है [2], कई यूनिट्स के बीच डाउनस्ट्रीम उपकरण साझा करने से आगे लागत में कमी हो सकती है।संवर्धित मांस उत्पादन के लिए, यह स्केलेबिलिटी प्रोफाइल एक वितरित विनिर्माण मॉडल का समर्थन करता है, जहां कई छोटे सुविधाएं निर्माण लागत को कम करती हैं और आपूर्ति श्रृंखला की लचीलापन को बढ़ाती हैं।

सेल लाइन संगतता

वेव बायोरिएक्टर विशेष रूप से सस्पेंशन-अनुकूलित सेल लाइनों और अर्ध-आसंजक संस्कृतियों के लिए उपयुक्त होते हैं। उनका कोमल, कम-शियर वातावरण अमर मांसपेशी कोशिकाओं, फाइब्रोब्लास्ट्स, और प्लुरिपोटेंट स्टेम कोशिकाओं जैसे सेल प्रकारों के लिए उच्च सेल जीवन शक्ति बनाए रखता है [3]। सेल लाइन का चयन उत्पादन लागत को महत्वपूर्ण रूप से प्रभावित कर सकता है; उदाहरण के लिए, उत्पाद टाइटर को 10 ग्राम प्रति लीटर से 25 ग्राम प्रति लीटर तक बढ़ाने से बेचे गए सामान की लागत लगभग 45% तक कम हो सकती है [4]।लहर प्रणालियों की कोमल मिश्रण क्रिया विशेष रूप से उन सेल लाइनों के लिए लाभदायक है जिन्हें लंबे संस्कृति अवधि की आवश्यकता होती है, क्योंकि यह सेल क्षति को कम करता है और बार-बार माध्यम परिवर्तन या महंगे वृद्धि कारक पूरक की आवश्यकता को सीमित करता है। हालांकि, माइक्रोकेरियर बीड्स का उपयोग करके लहर बायोरिएक्टर में चिपकने वाली सेल लाइनों को भी संस्कृति किया जा सकता है, लेकिन इन सेल प्रकारों के लिए निश्चित-बेड सिस्टम आमतौर पर एक अधिक आर्थिक विकल्प होते हैं।

3. निश्चित-बेड बायोरिएक्टर

पूंजी लागत

विशेषीकृत उपकरण और एकल-उपयोग पोतों की लागत के कारण निश्चित-बेड बायोरिएक्टरों के लिए काफी अग्रिम निवेश की आवश्यकता होती है। इसका एक अच्छा उदाहरण iCELLis® प्रणाली है, जो एक प्रसिद्ध निश्चित-बेड तकनीक है। 200 लीटर के नैदानिक पैमाने पर, प्रति खुराक प्रारंभिक लागत £17,000 थी। यह 800 लीटर पर प्रति खुराक £8,500 तक गिर गई और उत्पादन प्रोटोकॉल को अनुकूलित करने के बाद प्रति खुराक £6,800 तक और कम हो गई [3]।हालांकि ये पूंजी लागतें ऊँची लग सकती हैं, वे बड़े उत्पादन पैमानों पर अधिक प्रबंधनीय हो जाती हैं, प्रणाली की प्रसंस्करण दक्षता के कारण। संवर्धित मांस उत्पादकों के लिए,

संचालन लागत

उनकी उच्च प्रारंभिक कीमत के बावजूद, स्थिर-बेड बायोरिएक्टर प्रति खुराक सबसे कम लागत प्रदान करते हैं जब अन्य प्रणालियों की तुलना में। उदाहरण के लिए, 800-लीटर पैमाने पर, iCELLis® प्रणाली ने प्रति खुराक £8,500 पर उत्पादन किया, जो निलंबन बायोरिएक्टर के लिए प्रति खुराक £10,200 से काफी कम है [3] । यह लागत लाभ बेहतर सामग्री उपयोग और कम डाउनस्ट्रीम प्रसंस्करण आवश्यकताओं से आता है।प्रोटीन उत्पादन में, फिक्स्ड-बेड सिस्टम ने प्रति ग्राम £134 की लागत प्राप्त की, जबकि निरंतर फिक्स्ड-बेड प्रक्रियाओं ने इसे घटाकर £100 प्रति ग्राम कर दिया [4]। हालांकि, लागत उत्पाद टाइटर पर अत्यधिक निर्भर होती है। उदाहरण के लिए, जब टाइटर 25 ग्राम प्रति लीटर तक बढ़ गया, तो लागत लगभग 45% तक गिर गई। इसके विपरीत, 10 ग्राम प्रति लीटर तक घटने पर लागत £156 प्रति ग्राम तक बढ़ गई [4]। श्रम लागत, जो आमतौर पर संवर्धित मांस उत्पादन में परिचालन खर्चों का 15-25% होती है, फिक्स्ड-बेड सिस्टम की कम हैंडलिंग आवश्यकताओं के कारण भी कम हो जाती है [1].

स्केलेबिलिटी

स्केलेबिलिटी एक और क्षेत्र है जहां फिक्स्ड-बेड सिस्टम चमकते हैं, उत्पादकता लाभों के माध्यम से आर्थिक लाभ प्रदान करते हैं न कि केवल पोत के आकार को बढ़ाकर।हालांकि iCELLis® प्रणाली निलंबन बायोरिएक्टरों की तुलना में वार्षिक रूप से कम खुराकें उत्पन्न करती है - बीजांकुरण के बाद लंबे प्रक्रिया समय और स्थिरीकरण के कारण - फिर भी यह प्रति खुराक लागत के आधार पर सबसे लागत-प्रभावी विकल्प के रूप में उभरती है [3] । इसकी उच्च सतह क्षेत्र घनत्व बड़े पैमाने पर कुशल खेती की अनुमति देती है बिना विशाल पोतों की आवश्यकता के। इसके अलावा, कई छोटे फिक्स्ड-बेड इकाइयों का उपयोग करना जो डाउनस्ट्रीम उपकरण साझा करते हैं, एकल बड़े बायोरिएक्टर का उपयोग करने की तुलना में निवेश पर 122% तक की वापसी को बढ़ा सकता है [2]। यह स्केलेबिलिटी वितरित विनिर्माण सेटअप का समर्थन करती है, जो न केवल निर्माण लागत को कम करती है बल्कि आपूर्ति श्रृंखला की लचीलापन को भी सुधारती है।

सेल लाइन संगतता

फिक्स्ड-बेड बायोरिएक्टर विशेष रूप से संलग्न सेल लाइनों के लिए उपयुक्त होते हैं जिन्हें वृद्धि के लिए एक सतह की आवश्यकता होती है।उनके पैक्ड-बेड डिज़ाइन स्तनधारी कोशिकाओं के लिए एक उच्च-घनत्व वातावरण बनाते हैं, जिसमें प्राथमिक कोशिकाएँ और स्टेम सेल लाइन्स शामिल हैं, जो व्यापक रूप से संवर्धित मांस उत्पादन में उपयोग की जाती हैं [3] । बेड मैट्रिक्स के भीतर कम-शियर वातावरण कोशिकाओं को यांत्रिक क्षति से बचाता है, जिससे ये प्रणालियाँ शियर-संवेदनशील कोशिका प्रकारों के लिए एक उत्कृष्ट विकल्प बनती हैं। लंबे डबलिंग समय और विशिष्ट सूक्ष्म पर्यावरणीय आवश्यकताओं वाली चिपकने वाली कोशिकाएँ पोषक तत्वों के ग्रेडिएंट्स और परफ्यूजन के माध्यम से अपशिष्ट हटाने को सटीक रूप से नियंत्रित करने की प्रणाली की क्षमता से लाभान्वित होती हैं। दूसरी ओर, तेजी से विभाजित होने वाली कोशिकाएँ स्थिर सेटअप में पनपती हैं, जो पोषक तत्वों की कुशल डिलीवरी सुनिश्चित करती हैं बिना हिलाए गए प्रणालियों की विशिष्ट अशांति के। हालांकि, सही सेल लाइन का चयन महत्वपूर्ण है, क्योंकि कोशिका घनत्व या प्रति यूनिट मात्रा में प्रोटीन उत्पादन में छोटे लाभ भी निश्चित-बेड संचालन में महत्वपूर्ण लागत बचत कर सकते हैं।

sbb-itb-ffee270

संवर्धित मांस उत्पादन के लागत चालक

लाभ और हानियाँ

सही बायोरिएक्टर प्रणाली का चयन प्रारंभिक निवेश, परिचालन दक्षता, और उत्पादन लागत के संतुलन पर निर्भर करता है। यहाँ विभिन्न प्रणालियों की ताकत और कमजोरियों पर एक नज़दीकी नज़र डाली गई है ताकि निर्णय लेने में मदद मिल सके।

स्टिरड-टैंक बायोरिएक्टर्स एक अच्छी तरह से स्थापित विकल्प हैं जिनकी स्केलेबिलिटी सिद्ध है, जिससे वे कई उद्योगों के लिए एक विश्वसनीय विकल्प बन जाते हैं। हालांकि, वे सबसे अधिक अग्रिम लागत (£41.2M) और प्रति ग्राम सबसे अधिक लागत (£122) के साथ आते हैं [4]। जबकि उनके नियंत्रण पैरामीटर अच्छी तरह से समझे जाते हैं, उन्हें लंबे बीज किण्वन ट्रेनों की आवश्यकता होती है और उनकी वार्षिक उत्पादन क्षमता कम होती है (130 किलोग्राम प्रति वर्ष) [4]।

फिक्स्ड-बेड बायोरिएक्टर्स अपनी प्रति खुराक लागत दक्षता के लिए विशेष रूप से उल्लेखनीय हैं, जिनकी अनुकूलित लागत लगभग £6,800 है [3]। वे डाउनस्ट्रीम प्रोसेसिंग में उत्कृष्ट हैं, जो एक महत्वपूर्ण कारक है क्योंकि उच्च-मूल्य वाले उत्पादों के लिए कुल उत्पादन खर्चों का लगभग 80% डाउनस्ट्रीम लागत हो सकती है [2]। दूसरी ओर, उनके लंबे प्रोसेसिंग समय वार्षिक रूप से उत्पादित बैचों की संख्या को सीमित करते हैं [3]।

वेव बायोरिएक्टर्स और निरंतर परफ्यूजन सिस्टम कम पूंजी आवश्यकता (£28M) और प्रति ग्राम सबसे कम लागत (£67/g) के साथ संतुलन बनाते हैं, जबकि उच्चतम थ्रूपुट (265 किलोग्राम/वर्ष) प्राप्त करते हैं [4]। हालांकि, उनकी परिचालन जटिलता और उत्पाद टाइटर के प्रति संवेदनशीलता चुनौतियाँ प्रस्तुत कर सकती हैं। उदाहरण के लिए, टाइटर में 25 g/L से 10 g/L की गिरावट लागत को लगभग £153/g तक बढ़ा सकती है [4]।

बायोरिएक्टर का चयन अंततः उत्पादन पैमाने, सेल लाइन के गुणधर्म, और प्राप्त होने योग्य टाइटर जैसे कारकों पर निर्भर करता है।

यहाँ प्रमुख मेट्रिक्स की एक त्वरित तुलना है:

| बायोरिएक्टर प्रकार | पूंजीगत व्यय | प्रति यूनिट लागत | वार्षिक उत्पादन | प्राथमिक लाभ | मुख्य सीमा |

|---|---|---|---|---|---|

| स्टिरड-टैंक | £41.2M | £122/g | 130 किलोग्राम/वर्ष | विश्वसनीय और स्केलेबल, सिद्ध तकनीक के साथ | उच्च पूंजी और परिचालन लागत |

| फिक्स्ड-बेड | उच्च CAPEX | ~£8,000/खुराक (अनुकूलित) | कम (लंबी प्रक्रिया के कारण) | प्रभावी डाउनस्ट्रीम प्रोसेसिंग, कम खुराक लागत | लंबी प्रक्रिया समय, उच्च प्रारंभिक निवेश |

| निरंतर परफ्यूजन | £28M | £67/g | 265 किलोग्राम/वर्ष | प्रति ग्राम कम लागत, उच्चतम थ्रूपुट | संचालित करने में जटिल, टाइटर परिवर्तनों के प्रति संवेदनशील |

निष्कर्ष

बायोरिएक्टर की लागत-प्रभावशीलता उत्पादन के पैमाने पर बहुत अधिक निर्भर करती है। बड़े पैमाने पर वाणिज्यिक निर्माण के लिए, निरंतर परफ्यूजन स्टिरड-टैंक सिस्टम विशेष रूप से उभरते हैं, जो फेड-बैच सिस्टम में £124 प्रति ग्राम की तुलना में लगभग £68 प्रति ग्राम उत्पादन लागत प्रदान करते हैं, और 265 किलोग्राम की प्रभावशाली वार्षिक उत्पादन क्षमता रखते हैं [4].

प्रारंभिक चरण के अनुसंधान और विकास (R&D) और पायलट-स्केल सुविधाओं के लिए, वेव बायोरिएक्टर एक व्यावहारिक समाधान प्रदान करते हैं। उनकी कम प्रारंभिक लागत और त्वरित सेटअप उन्हें यूके में सीमित बजट के साथ काम कर रहे स्टार्ट-अप के लिए आदर्श बनाते हैं। इसी तरह, अनुकूलित फिक्स्ड-बेड सिस्टम उच्च सेल घनत्व का समर्थन करके और डाउनस्ट्रीम प्रोसेसिंग को सरल बनाकर प्रति यूनिट लागत को कम कर सकते हैं [3]। ये दृष्टिकोण छोटी कंपनियों को अपने सेल लाइनों और प्रक्रियाओं को परिपूर्ण करते हुए वित्तीय जोखिमों को कम करने की अनुमति देते हैं।

जब स्केलिंग आउट की बात आती है, तो कई छोटे बायोरिएक्टर का उपयोग करके रिटर्न में काफी सुधार किया जा सकता है।उदाहरण के लिए, ROI में 122% की वृद्धि होती है जब डाउनस्ट्रीम लागत कुल उत्पादन खर्च का 80% तक बनाती है [2]। यह रणनीति पूंजीगत व्यय और समग्र सुविधा पदचिह्न को कम करने में भी मदद करती है।

सभी प्रणालियों में, उच्च सेल घनत्व, बेहतर टाइटर्स, और कम प्रक्रिया समय जैसी प्रगति लागत को कम करने में महत्वपूर्ण भूमिका निभाती हैं। उदाहरण के लिए, टाइटर को 10 g/L से 25 g/L तक बढ़ाने से उत्पादन लागत को प्रभावी रूप से आधा किया जा सकता है [4]। ये आर्थिक विचार उन उत्पादकों के लिए महत्वपूर्ण हैं जो अपनी आवश्यकताओं के लिए सबसे उपयुक्त प्रणाली का चयन करना चाहते हैं।

FAQs

संवर्धित मांस उत्पादन के लिए बायोरिएक्टर का चयन करते समय मुझे किन बातों पर विचार करना चाहिए?

संवर्धित मांस उत्पादन के लिए बायोरिएक्टर का चयन करते समय, कई प्रमुख कारकों पर विचार करना आवश्यक है।इनमें शामिल हैं आपकी सेल लाइन की विशिष्ट आवश्यकताएँ, उद्देश्यित उत्पादन पैमाना, और संबंधित लागतें। प्रत्येक प्रकार के बायोरिएक्टर विभिन्न स्तरों की दक्षता, स्केलेबिलिटी, और संगतता प्रदान करते हैं, इसलिए यह आवश्यक है कि उपकरण को आपके प्रोजेक्ट की अनूठी आवश्यकताओं के अनुसार मिलाया जाए।

उतनी ही महत्वपूर्ण है विश्वसनीय उपकरणों का स्रोत।

स्टिरड-टैंक, वेव, और फिक्स्ड-बेड बायोरिएक्टरों के बीच संचालन लागत में क्या अंतर हैं?

स्टिरड-टैंक, वेव, और फिक्स्ड-बेड बायोरिएक्टरों के बीच संचालन लागत उनके डिज़ाइन, स्केलेबिलिटी, और संसाधनों के उपयोग में भिन्नताओं के कारण बहुत भिन्न होती है।हिलाए गए टैंक बायोरिएक्टर आमतौर पर उपयोग किए जाते हैं और बड़े पैमाने पर उत्पादन के लिए आर्थिक होते हैं। हालांकि, उन्हें मिश्रण और तापमान बनाए रखने के लिए अक्सर अधिक ऊर्जा की खपत की आवश्यकता होती है। इसके विपरीत, वेव बायोरिएक्टर संचालित करने में आसान होते हैं और कम ऊर्जा का उपयोग करते हैं, जिससे वे छोटे पैमाने की सेटअप या प्रारंभिक चरण के विकास के लिए एक अच्छा विकल्प बन जाते हैं। फिक्स्ड-बेड बायोरिएक्टर, विशेष सामग्रियों के कारण उच्च प्रारंभिक लागत के बावजूद, समय के साथ कुशल संसाधन उपयोग और कम रखरखाव प्रदान कर सकते हैं।

संवर्धन प्रक्रियाओं की स्थापना करते समय, इन लागत विचारों को आपकी सेल लाइन और उत्पादन उद्देश्यों की अनूठी आवश्यकताओं के खिलाफ तौलना महत्वपूर्ण है।

अन्य प्रणालियों की तुलना में वेव बायोरिएक्टर के स्केलेबिलिटी चुनौतियाँ क्या हैं?

वेव बायोरिएक्टर अपने सरल डिज़ाइन और किफायती होने के कारण, विशेष रूप से छोटे पैमाने के संचालन में लोकप्रिय हैं। हालांकि, जब स्केलिंग अप की बात आती है, तो वे कुछ बाधाओं का सामना कर सकते हैं। जैसे-जैसे मात्रा बढ़ती है, मिश्रण की दक्षता में कमी और सीमित ऑक्सीजन स्थानांतरण जैसी समस्याएँ उत्पन्न हो सकती हैं। ये चुनौतियाँ सेल वृद्धि और बड़े बायोरिएक्टर सिस्टम में संक्रमण के दौरान समग्र उत्पादकता को प्रभावित कर सकती हैं।

संवर्धित मांस उत्पादन के मामले में, आदर्श बायोरिएक्टर प्रणाली का चयन करना स्केलेबिलिटी, लागत, और आपकी सेल लाइनों की विशिष्ट आवश्यकताओं के बीच सही संतुलन खोजने के बारे में है। इन तत्वों का गहन मूल्यांकन बड़े उत्पादन पैमानों पर विश्वसनीय प्रदर्शन प्राप्त करने के लिए महत्वपूर्ण है।