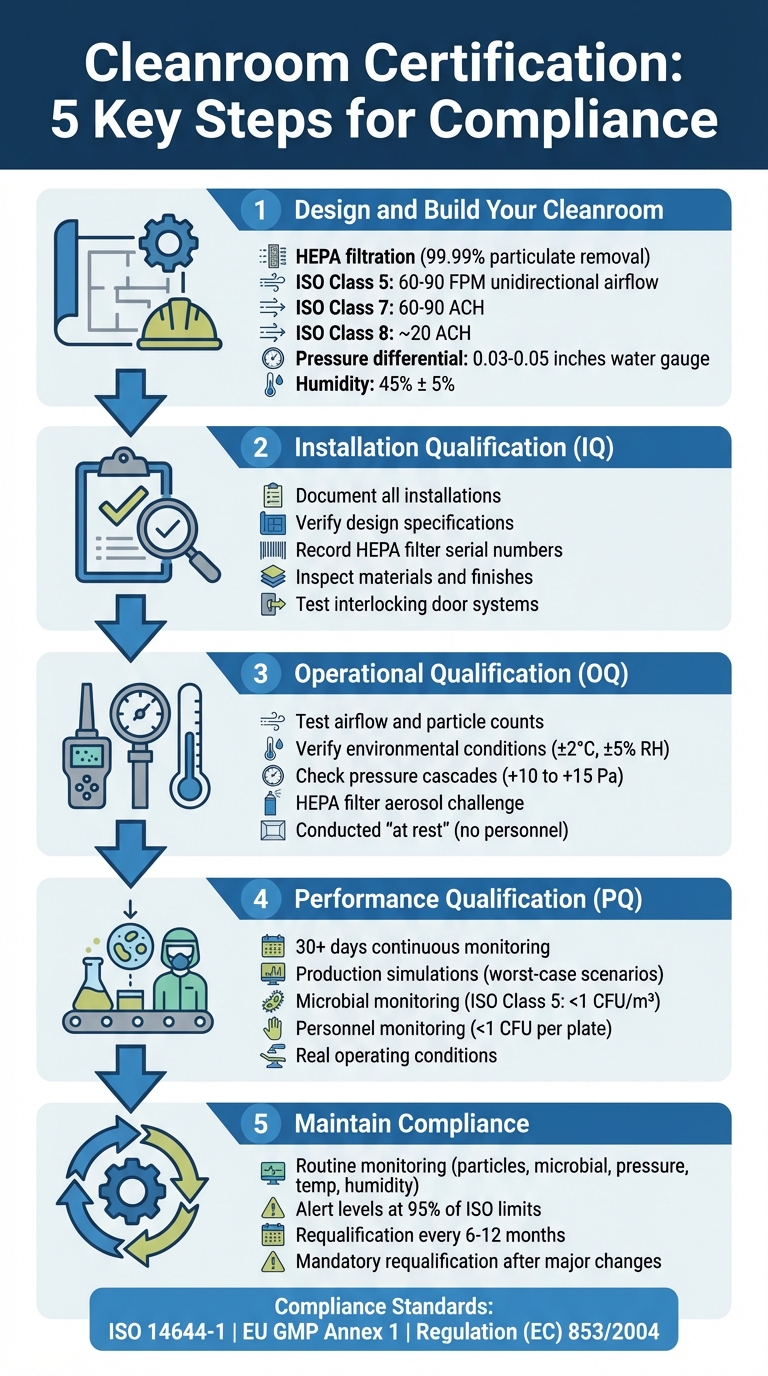

संवर्धित मांस उत्पादन के लिए क्लीनरूम प्रमाणन महत्वपूर्ण है, जो यूके के नियमों जैसे कि विनियमन (ईसी) 853/2004 के साथ सुरक्षा और अनुपालन सुनिश्चित करता है। बिना प्रमाणन के, सुविधाएं संदूषण, गैर-अनुपालन, और उत्पाद गुणवत्ता समस्याओं के जोखिम में होती हैं। यहाँ प्रक्रिया का एक त्वरित अवलोकन है:

- प्रमाणन क्यों महत्वपूर्ण है: सूक्ष्मजीव संदूषण को रोकता है, HACCP सिद्धांतों के साथ संरेखित करता है, और निरंतर उत्पादन सुनिश्चित करता है।

- मुख्य मानक: ISO 14644-1 (वायु स्वच्छता), EU GMP परिशिष्ट 1 (निर्जल निर्माण), और EN 17141 (सूक्ष्मजीव नियंत्रण)।

-

प्रमाणन के चरण:

- डिजाइन और निर्माण: HEPA फिल्टर, वायु प्रवाह प्रणाली स्थापित करें, और उचित दबाव अंतर बनाए रखें।

- स्थापना योग्यता (IQ): सुनिश्चित करें कि क्लीनरूम डिज़ाइन विनिर्देशों से मेल खाता है।

- संचालन योग्यता (OQ): नियंत्रित परिस्थितियों में प्रदर्शन का परीक्षण करें।

- प्रदर्शन योग्यता (PQ): वास्तविक संचालन के दौरान कार्यक्षमता को सत्यापित करें।

- निरंतर निगरानी: कण, दबाव, तापमान, और आर्द्रता के लिए नियमित जांच।

- चल रही अनुपालन: हर 6-12 महीने में या बड़े बदलावों के बाद पुनः योग्यता।

संवर्धित मांस सुविधाओं के लिए 5-चरण क्लीनरूम प्रमाणन प्रक्रिया

क्लीनरूम डिज़ाइन और प्रमाणन

चरण 1: अपने क्लीनरूम को डिज़ाइन और निर्माण करें

संवर्धित मांस उत्पादन के लिए एक क्लीनरूम का निर्माण तीन मुख्य प्रणालियों के चारों ओर सावधानीपूर्वक योजना की आवश्यकता होती है: HEPA निस्पंदन, पर्यावरणीय नियंत्रण, और कार्यप्रवाह पृथक्करण। ये तत्व बाँझ स्थितियों को सुनिश्चित करते हैं और आपको बाद में महंगे संशोधनों से बचने में मदद करते हैं।इन प्रणालियों के स्थापित होने के बाद, स्थापना के दौरान उनके प्रदर्शन को अनुकूलित करने पर ध्यान केंद्रित करें।

HEPA निस्पंदन और वायु प्रवाह आवश्यकताएँ

वायु संचालन प्रणाली आपके क्लीनरूम की रीढ़ है और यह निर्धारित करती है कि यह आवश्यक ISO वर्गीकरण को पूरा करता है या नहीं। HEPA फिल्टर 99.99% कणों को हटाते हैं[5], लेकिन उनकी प्रभावशीलता प्रत्येक उत्पादन क्षेत्र के लिए विशिष्ट दरों और पैटर्न में वायु प्रदान करने पर निर्भर करती है।

ISO क्लास 5 क्षेत्रों के लिए - जहाँ मांस कटाई जैसी स्वच्छ प्रक्रियाएँ होती हैं - आपको एकदिशात्मक (लैमिनार) वायु प्रवाह 60 से 90 फीट प्रति मिनट (FPM) [5] की आवश्यकता होगी। इसमें छत पर लगे पंखे फिल्टर यूनिट्स (FFUs) शामिल होते हैं जो संकीर्ण डिस्चार्ज कोण के साथ निम्न-दीवार वेंट्स के माध्यम से वायु प्रवाह को निर्देशित करते हैं।

ISO क्लास 7 और 8 क्षेत्रों में, एक मिश्रित वायु प्रवाह डिज़ाइन का उपयोग किया जाता है। यहाँ, ताज़ा आपूर्ति वायु आंतरिक वायु के साथ मिलती है, जिससे प्रति घंटे कम वायु परिवर्तन (ACH) की आवश्यकता होती है।ISO Class 7 क्षेत्रों को 60–90 ACH की आवश्यकता होती है, जबकि ISO Class 8 क्षेत्रों को लगभग 20 ACH की आवश्यकता होती है[1][6]। ACH की गणना करने के लिए, आपूर्ति वायु मात्रा (प्रति घंटा) को कमरे की मात्रा से विभाजित करें। ध्यान रखें कि ऊँची छतें वायु प्रवाह की मांग और लागत दोनों को बढ़ाती हैं[3].

दबाव अंतर संदूषकों को बाहर रखने के लिए महत्वपूर्ण हैं। क्लीनरूम और आसन्न क्षेत्रों के बीच 0.03–0.05 इंच पानी गेज का सकारात्मक दबाव अंतर बनाए रखें [7]। हालांकि, दरवाजों के पार 0.1 इंच पानी गेज से अधिक न करें, क्योंकि इससे उन्हें खोलना मुश्किल हो सकता है - एक मानक 3×7-फुट दरवाजे पर 11 पाउंड तक का बल लग सकता है[7].

स्थापना के बाद, HEPA फिल्टर हाउसिंग में कोई रिसाव या कमजोर सील नहीं होने की पुष्टि करने के लिए DOP या PAO परीक्षण जैसे एरोसोल चैलेंज परीक्षणों का उपयोग करके निस्पंदन प्रणाली की अखंडता का परीक्षण करें[1]।धूम्रपान दृश्यता अध्ययन भी लमिनार एयरफ्लो को सत्यापित करने और संवेदनशील क्षेत्रों में कोई अशांति या बैकफ्लो न होने को सुनिश्चित करने में मदद कर सकते हैं।

फिल्ट्रेशन के साथ, अगला कदम लगातार पर्यावरणीय स्थितियों को सुनिश्चित करना है।

उत्पादन के लिए पर्यावरणीय नियंत्रण

सूक्ष्मजीव जोखिमों को कम करने के लिए स्थिर तापमान, आर्द्रता, और दबाव बनाए रखना महत्वपूर्ण है[9]। आपका HVAC सिस्टम इन मापदंडों को लगातार बनाए रखना चाहिए जबकि आपके क्लीनरूम की ISO वर्गीकरण के लिए आवश्यक उच्च वायु परिवर्तन दरों का समर्थन करना चाहिए।

तापमान नियंत्रण विशेष रूप से महत्वपूर्ण है। सिस्टम को बायोरिएक्टर, प्रकाश व्यवस्था, और कर्मियों से उत्पन्न गर्मी का मुकाबला करना चाहिए बिना एयरफ्लो पैटर्न को बाधित किए। सापेक्ष आर्द्रता 45% ± 5% पर रहनी चाहिए, जो उन विद्युत स्थैतिक आवेशों को रोकने में मदद करती है जो कणों को आकर्षित करते हैं और संघनन समस्याओं से बचाती है।यह श्रेणी गाउन पहने कर्मचारियों के लिए एक आरामदायक कार्य वातावरण भी सुनिश्चित करती है[7].

pH और घुले हुए ऑक्सीजन जैसे पर्यावरणीय मापदंडों की वास्तविक समय में निगरानी से सूक्ष्मजीव वृद्धि के प्रारंभिक संकेतों का पता लगाने में मदद मिल सकती है[9]। वायु, सतहों और पानी की निरंतर निगरानी एक और आवश्यक अभ्यास है ताकि प्रदूषण को बढ़ने से पहले पकड़ा जा सके। इसके अतिरिक्त, अपने HVAC सिस्टम को कम रिकवरी समय के लिए डिज़ाइन करें - यह सुनिश्चित करता है कि क्लीनरूम प्रदूषण की घटना के बाद जल्दी से अपनी निर्दिष्ट स्वच्छता स्तर पर लौट आए, डाउनटाइम को कम करते हुए[1].

एक बार पर्यावरणीय नियंत्रण स्थापित हो जाने के बाद, सामग्री और लोगों के स्थान के माध्यम से कैसे चलते हैं, इसे प्रबंधित करने पर ध्यान केंद्रित करें ताकि प्रदूषण के जोखिम को कम किया जा सके।

सामग्री और कर्मियों के प्रवाह का प्रबंधन

"क्लीनरूम के कर्मचारी क्लीनरूम के सबसे बड़े संदूषण स्रोत होते हैं और सभी महत्वपूर्ण प्रक्रियाओं को कर्मियों के प्रवेश द्वारों और मार्गों से अलग किया जाना चाहिए।" - विन्सेंट ए. सक्राइडा, इंजीनियर[7]

कर्मचारी क्लीनरूम में सबसे बड़े संदूषण जोखिम होते हैं, त्वचा के कण, बाल, और अन्य मलबा छोड़ते हैं[7][6]। इसे संबोधित करने के लिए, आपके क्लीनरूम लेआउट को महत्वपूर्ण प्रक्रियाओं को उच्च-यातायात क्षेत्रों और प्रवेश बिंदुओं से भौतिक रूप से अलग करना चाहिए।

सामग्री को एक दिशा में स्थानांतरित करना चाहिए - निम्न-ग्रेड क्षेत्रों से उच्च-ग्रेड क्षेत्रों की ओर - रास्ते में मान्य कीटाणुशोधन या नसबंदी प्रक्रियाओं का उपयोग करते हुए[8]।डबल-एंडेड स्टेरिलाइज़र, जैसे डबल-डोर ऑटोक्लेव या डिपायरोजेनेशन टनल, वायु गुणवत्ता से समझौता किए बिना वस्तुओं को एसेप्टिक प्रोसेसिंग क्षेत्रों में स्थानांतरित करने के लिए आदर्श हैं[8].

एयरलॉक विभिन्न स्वच्छता स्तरों के क्षेत्रों के बीच बफर के रूप में कार्य करते हैं। ISO क्लास 7 या स्वच्छ क्षेत्रों में गाउनिंग के लिए एक एंटीरूम शामिल होना चाहिए, जो बाहरी संदूषकों को उत्पादन क्षेत्रों में प्रवेश करने से रोकता है[6]। ग्रेड A और B क्षेत्रों के लिए, इंटरलॉकिंग डोर सिस्टम सुनिश्चित करते हैं कि एक समय में केवल एक ही दरवाजा खोला जा सकता है[8]। यदि व्यक्तियों और सामग्रियों के लिए अलग एयरलॉक संभव नहीं हैं, तो प्रक्रियात्मक समय-आधारित पृथक्करण क्षेत्रों के बीच एक साथ आंदोलन से बचने में मदद कर सकता है[8].

क्रॉस-संदूषण के जोखिम को कम करने के लिए महत्वपूर्ण स्थानों को एकल प्रवेश बिंदु तक सीमित करें[7]।अवलोकन खिड़कियाँ या रिमोट कैमरे पर्यवेक्षकों को क्लीनरूम में प्रवेश किए बिना गतिविधियों की निगरानी करने की अनुमति दे सकते हैं, जिससे अनावश्यक पहुंच कम हो जाती है[8].

इनमें से प्रत्येक उपाय क्लीनरूम प्रमाणन प्राप्त करने और आपके सुविधा को सुरक्षित और अनुपालन योग्य संवर्धित मांस उत्पादन के लिए आवश्यक सख्त मानकों को पूरा करने में महत्वपूर्ण भूमिका निभाता है।

चरण 2: स्थापना योग्यता (IQ) पूर्ण करें

निर्माण पूरा होने के बाद, अगला कदम स्थापना योग्यता (IQ) है। यह प्रक्रिया सुनिश्चित करती है कि क्लीनरूम के प्रत्येक घटक को सही ढंग से स्थापित किया गया है, इससे पहले कि परिचालन परीक्षण शुरू किया जाए। मूल रूप से, IQ भौतिक निर्माण को पूरा करने और HVAC संतुलन शुरू करने के बीच पुल के रूप में कार्य करता है, यह पुष्टि करते हुए कि सब कुछ अगले चरण के लिए तैयार है।

"इंस्टॉलेशन क्वालिफिकेशन (IQ) चेक यह सुनिश्चित करते हैं कि उपकरण, घटक, और क्लीनरूम सेटअप निर्माता की विशिष्टताओं के अनुरूप हैं और सब कुछ सही ढंग से स्थापित किया गया है।" - केजेल्ड लुंड, क्लीनरूम विशेषज्ञ [11]

IQ "जैसा-निर्मित" स्थिति पर केंद्रित है - जब क्लीनरूम संरचना पूरी हो जाती है लेकिन उत्पादन उपकरण अभी तक स्थापित नहीं होते हैं। यहां मुख्य उद्देश्य यह सुनिश्चित करना है कि जो बनाया गया है वह मूल डिज़ाइन से मेल खाता है, और किसी भी विचलन को सही ढंग से दस्तावेजित और संबोधित किया गया है।

सभी इंस्टॉलेशन चरणों का दस्तावेजीकरण करें

इस चरण के दौरान विस्तृत दस्तावेजीकरण महत्वपूर्ण है। आपको विस्तृत जैसा-निर्मित रिकॉर्ड की आवश्यकता होगी, जिसमें अद्यतन वास्तुशिल्प चित्र, HVAC उपकरण की सूचियाँ, नियंत्रण अनुक्रम, और विद्युत वायरिंग आरेख शामिल हैं। ये रिकॉर्ड यह दर्शाने चाहिए कि क्लीनरूम वास्तव में कैसे बनाया गया था, न कि केवल इसे कैसे योजना बनाई गई थी।

प्रत्येक HEPA या ULPA फ़िल्टर के लिए, सीरियल नंबर, सटीक स्थान, और स्थापना तिथि रिकॉर्ड करें। फ़िल्टरों को स्थापना के तुरंत बाद ट्रांज़िट क्षति के लिए निरीक्षण करना महत्वपूर्ण है - क्योंकि मामूली रिसाव भी क्लीनरूम की अखंडता को प्रभावित कर सकता है। अपने उपकरण सूची से मेल खाने वाले एक अद्वितीय आईडी के साथ प्रत्येक उपकरण और सेंसर को टैग करें, जिससे भविष्य के ऑडिट और रखरखाव को सरल बनाया जा सके।

सभी मॉनिटरिंग उपकरणों के लिए अंशांकन प्रमाणपत्र भी दर्ज किए जाने चाहिए। इसमें कण काउंटर, अंतर दबाव सेंसर, तापमान और आर्द्रता जांच, और वायु प्रवाह उपकरण शामिल हैं। जैसा कि ISO Cleanroom से टोनी हॉर्सफील्ड बताते हैं, "कण काउंटर के लिए अंशांकन प्रमाणपत्र आपके क्लीनरूम सत्यापन रिपोर्ट में शामिल है।" [10]

सामग्री और फिनिश का निरीक्षण भी उतना ही महत्वपूर्ण है। सुनिश्चित करें कि दीवार पैनल, फर्श, दरवाजे, पास-थ्रू, और सीलेंट GMP मानकों को पूरा करते हैं।सतहें गैर-झड़ने वाली, कम-VOC, और सही तरीके से सील की गई होनी चाहिए। दरवाजे और खिड़कियाँ दीवारों के साथ समतल होनी चाहिए ताकि दबाव की अखंडता बनी रहे।

किसी भी डिज़ाइन भिन्नताओं के लिए एक विचलन लॉग रखें, जिसमें किए गए आकलन और सुधारात्मक क्रियाओं का उल्लेख हो। यह लॉग बाद में आपके अंतिम सत्यापन रिपोर्ट का हिस्सा बन जाएगा, जो स्थापना चरण से सभी निष्कर्षों को समेकित करेगा।

डिज़ाइन विनिर्देशों को सत्यापित करें

एक बार जब आपके स्थापना रिकॉर्ड पूरे हो जाएं, तो अगला कदम यह सुनिश्चित करना है कि हर प्रणाली अनुमोदित डिज़ाइन के साथ मेल खाती है। यह सुनिश्चित करने के लिए उपयोगकर्ता आवश्यकता विनिर्देश (URS) को भौतिक प्रतिष्ठानों के साथ क्रॉस-रेफरेंस करें कि शिपिंग या असेंबली के दौरान कुछ भी अनदेखा नहीं किया गया।

HVAC और निस्पंदन प्रणालियों के लिए, यह जांचें कि वायु संचालन इकाइयाँ, डक्टवर्क कनेक्शन, और विसारक की स्थिति डिज़ाइन चित्रों से मेल खाती हैं।HEPA फिल्टरों की पुष्टि करें कि वे अपने हाउसिंग में सही तरीके से बैठे हैं और सभी डक्टवर्क प्रेशर परीक्षण सफलतापूर्वक पूरे हो चुके हैं। प्रत्येक फैन फिल्टर यूनिट के लिए विनिर्देशों और डेटा शीट्स को रिकॉर्ड करें।

संरचनात्मक सत्यापन में इंटरलॉक्स, एयरलॉक्स, और पास-थ्रू का निरीक्षण शामिल है ताकि यह सुनिश्चित किया जा सके कि वे इच्छित रूप से कार्य कर रहे हैं। इंटरलॉकिंग दरवाजा प्रणालियों का परीक्षण करें ताकि यह सुनिश्चित किया जा सके कि दोनों दरवाजे एक ही समय में नहीं खुल सकते। सुनिश्चित करें कि सभी सीलें सही हैं और क्लीनरूम आवश्यक प्रेशर डिफरेंशियल्स को बनाए रख सकता है।

अगले परीक्षण चरण पर जाने से पहले HVAC प्रणाली को स्थिर स्थिति प्राप्त करने के लिए चलाएं।

IQ को सटीकता के साथ संचालित करना महत्वपूर्ण है, क्योंकि यह सभी आगामी योग्यता चरणों की नींव रखता है। चरणों को छोड़ना या दस्तावेज़ीकरण में जल्दबाजी करना परिचालन परीक्षण और नियामक ऑडिट के दौरान जटिलताओं का कारण बन सकता है। इन जाँचों को पूरी तरह से पूरा करके, आप परिचालन योग्यता के लिए एक सुगम संक्रमण सुनिश्चित करते हैं।

चरण 3: परिचालन योग्यता (OQ) का प्रदर्शन करें

एक बार स्थापना योग्यता यह पुष्टि कर देती है कि सब कुछ सही ढंग से स्थापित है, अगला चरण परिचालन योग्यता (OQ) है। यह चरण सुनिश्चित करता है कि आपका क्लीनरूम परिभाषित परिस्थितियों के तहत इच्छित रूप से कार्य करता है। आमतौर पर, ये परीक्षण "आराम की स्थिति" में किए जाते हैं, जिसका अर्थ है कि HVAC प्रणाली चल रही है, लेकिन कोई स्टाफ या उत्पादन गतिविधियाँ नहीं हो रही हैं।

"मान्यता वस्तुनिष्ठ प्रमाण प्रदान करती है कि क्लीनरूम वह करता है जिसके लिए इसे डिज़ाइन किया गया था: स्थिर, प्रदूषण-मुक्त वातावरण को स्थिर (आराम की स्थिति) और परिचालन स्थितियों दोनों में बनाए रखना।" - स्टैंडर्ड टेक[12]

OQ परीक्षण ISO 14644-1 और GMP मानकों के अनुपालन को प्रदर्शित करने के लिए महत्वपूर्ण है। संवर्धित मांस सुविधाओं के लिए, यह चरण विशेष रूप से महत्वपूर्ण है क्योंकि जैविक प्रक्रियाएँ कण और सूक्ष्मजीव नियंत्रण पर निर्भर करती हैं।सटीक परिणाम सुनिश्चित करने के लिए, परीक्षण शुरू करने से पहले कम से कम 30 मिनट के लिए क्लीनरूम को स्थिर करें ताकि कण गणना में विकृति से बचा जा सके [12]। ये जांचें स्थापना चरण पर आधारित होती हैं, जो आपके पर्यावरणीय नियंत्रणों को परिष्कृत करने के लिए आधार तैयार करती हैं।

वायु प्रवाह और कण गणना का परीक्षण करें

वायुमंडलीय कण गणना ISO वर्गीकरण की नींव है। एक कैलिब्रेटेड लेजर कण काउंटर का उपयोग करके, हवा में कणों की सांद्रता को मापें ताकि आवश्यक ISO वर्ग के अनुपालन की पुष्टि की जा सके। ISO क्लास 5 के लिए, मानक तालिका में निर्दिष्ट कण सीमाओं का संदर्भ लें।

नमूना स्थानों की संख्या क्लीनरूम के आकार पर निर्भर करती है। ISO 14644-1 स्पष्ट दिशानिर्देश प्रदान करता है: बड़े कमरों के लिए अधिक नमूना बिंदुओं की आवश्यकता होती है, जो एक ग्रिड पैटर्न में व्यवस्थित होते हैं [16]। यदि आप दो से नौ स्थानों का परीक्षण कर रहे हैं, तो अनुपालन निर्धारित करने के लिए 95% अपर कॉन्फिडेंस लिमिट (UCL) की गणना करने की आवश्यकता होगी। दस या अधिक सैंपलिंग पॉइंट्स के लिए, यह गणना अनावश्यक है [15].

वायु प्रवाह वेग और मात्रा माप सुनिश्चित करते हैं कि आपकी वायु परिवर्तन दर डिज़ाइन विनिर्देशों को पूरा करती है। विभिन्न बिंदुओं पर वेग मापने के लिए एक एनीमोमीटर का उपयोग करें, विशेष रूप से महत्वपूर्ण प्रक्रिया क्षेत्रों के पास, और पुष्टि करें कि ये मान आपके डिज़ाइन लक्ष्यों से मेल खाते हैं।

धुआं अध्ययन वायु प्रवाह दिशा की जांच करने का एक दृश्य तरीका प्रदान करते हैं, यह सुनिश्चित करते हुए कि यह स्वच्छ से कम स्वच्छ क्षेत्रों की ओर बढ़ता है। दरवाजों, पास-थ्रू और अन्य संवेदनशील क्षेत्रों के पास धुआं उत्पन्न करें ताकि रिसाव या अशांति का पता लगाया जा सके जो वायु प्रवाह को बाधित कर सकता है [12]। जबकि कण काउंटर सटीक होते हैं, धुआं अध्ययन स्थिर क्षेत्रों जैसी समस्याओं को प्रकट कर सकते हैं जो अन्यथा अनदेखी रह सकती हैं।

HEPA और ULPA फिल्टर को OQ के दौरान पुनः मान्य भी किया जाना चाहिए। फिल्टर या उनके सील में रिसाव की जांच के लिए एक एरोसोल चैलेंज का उपयोग करें।यहां तक कि मामूली स्थापना त्रुटियाँ भी प्रदर्शन को प्रभावित कर सकती हैं, इसलिए किसी भी रखरखाव या फ़िल्टर प्रतिस्थापन के बाद हमेशा पुनः परीक्षण करें [12].

एक बार जब वायु प्रवाह प्रदर्शन की पुष्टि हो जाती है, तो ध्यान उन पर्यावरणीय स्थितियों पर केंद्रित होता है जो उत्पाद की गुणवत्ता और ऑपरेटर के आराम दोनों को प्रभावित करती हैं।

पर्यावरणीय स्थितियों की पुष्टि करें

तापमान और आर्द्रता उत्पाद की गुणवत्ता बनाए रखने और एक आरामदायक कार्य वातावरण सुनिश्चित करने में महत्वपूर्ण भूमिका निभाते हैं। संवर्धित मांस सुविधाओं के लिए, सत्यापन लक्ष्य आमतौर पर तापमान के लिए ±2°C और सापेक्ष आर्द्रता के लिए ±5% होते हैं [12]। कम से कम 24 घंटे तक निरंतर निगरानी की सिफारिश की जाती है, क्योंकि स्पॉट चेक उन उतार-चढ़ावों को याद कर सकते हैं जो सत्यापन को प्रभावित कर सकते हैं [12].

संवर्धित मांस के लिए क्लीनरूम आमतौर पर 18–22°C के तापमान सीमा और 30–60% के सापेक्ष आर्द्रता को बनाए रखते हैं [14]।इन परिस्थितियों से सेल कल्चर प्रक्रियाओं का समर्थन होता है जबकि संघनन को रोका जाता है, जो सूक्ष्मजीव वृद्धि को प्रोत्साहित कर सकता है। किसी भी स्थिति में भिन्नताओं की पहचान करने के लिए स्वच्छ कक्ष में रखे गए कैलिब्रेटेड थर्मल सेंसर और RH प्रोब का उपयोग करें।

दबाव कैस्केड एक और महत्वपूर्ण कारक हैं। ये सुनिश्चित करते हैं कि हवा साफ से कम साफ क्षेत्रों की ओर बहती है, जिससे संदूषण के जोखिम कम होते हैं। दबाव भिन्नताओं की पुष्टि करें - आमतौर पर +10 से +15 Pa के बीच समीपवर्ती वर्गीकृत कमरों के बीच - कैलिब्रेटेड गेज का उपयोग करके। उचित दबाव संबंधों की पुष्टि करने के लिए स्थिर स्थिति में दरवाजों और पास-थ्रू पर माप लें [12].

रिकवरी समय परीक्षण यह मापता है कि संदूषण घटना के बाद स्वच्छ कक्ष कितनी जल्दी अनुपालन में लौटता है। एक नियंत्रित कण स्रोत पेश करें, फिर यह निगरानी करें कि कण गणना को आधार रेखा पर लौटने में कितना समय लगता है।बेहतर वायु प्रवाह डिज़ाइन और अधिक प्रभावी संदूषण नियंत्रण को तेज़ पुनर्प्राप्ति समय इंगित करते हैं [1].

विलंब या महंगे पुनः परीक्षण से बचने के लिए, OQ परीक्षण से पहले सभी उपकरणों को तुरंत अंशांकित करें। सभी प्रासंगिक विवरण रिकॉर्ड करें, जिसमें तिथि, समय, स्थान, उपकरण आईडी, और प्रत्येक परीक्षण के लिए पर्यावरणीय स्थितियाँ शामिल हैं। यह दस्तावेज़ीकरण आपके सत्यापन रिपोर्ट के लिए आवश्यक है और नियामक ऑडिट के दौरान आवश्यक होगा [12].

sbb-itb-ffee270

चरण 4: प्रदर्शन योग्यता (PQ) का संचालन करें

प्रदर्शन योग्यता (PQ) आपके क्लीनरूम के प्रदर्शन का मूल्यांकन वास्तविक उत्पादन स्थितियों के तहत करती है, जिसमें उपकरण चल रहे होते हैं और कर्मचारी सक्रिय रूप से काम कर रहे होते हैं [1][12].स्थापना और संचालन योग्यताओं पर निर्माण करते हुए, PQ यह पुष्टि प्रदान करता है कि क्लीनरूम वास्तविक संचालन के दौरान लगातार और विश्वसनीय रूप से प्रदर्शन करता है।

"PQ वास्तविक संचालन स्थितियों के तहत क्लीनरूम के प्रदर्शन को मान्य करता है, जिसमें उपकरण संचालन और कर्मियों की गतिविधि शामिल है।" - G-CON [1]

संपूर्ण परीक्षण सुनिश्चित करने के लिए, PQ चरण में कम से कम 30 दिनों की निरंतर निगरानी शामिल होनी चाहिए। यह विस्तारित समयावधि भिन्नताओं की पहचान करने में मदद करती है, जैसे उत्पादन चक्रों के दौरान तापमान में उतार-चढ़ाव या स्टाफ की गतिविधियों के कारण सूक्ष्मजीव संदूषण में बदलाव, जिन्हें छोटे परीक्षण नजरअंदाज कर सकते हैं। संवर्धित मांस सुविधाओं के लिए, जहां सख्त संदूषण नियंत्रण महत्वपूर्ण है, PQ यह दस्तावेजी प्रमाण प्रदान करता है कि क्लीनरूम नियमित संचालन के दौरान अनुपालन में रहता है।

उत्पादन सिमुलेशन चलाएं

उत्पादन सिमुलेशन को सबसे खराब स्थिति परिदृश्यों की नकल करनी चाहिए।इनमें अधिकतम अधिभोग, सभी उपकरणों का एक साथ संचालन, और अस्थायी संदूषण जोखिम जैसे बार-बार दरवाजे खोलना या तीव्र गति शामिल हो सकते हैं [1][13]। एक जोखिम-आधारित दृष्टिकोण, जैसे कि फेल्योर मोड और इफेक्ट्स एनालिसिस (FMEA) का उपयोग करना, संदूषण जोखिम, सामग्री प्रवाह, और उच्च-यातायात क्षेत्रों के आधार पर नमूना स्थानों की पहचान करने में मदद कर सकता है [16].

इन सिमुलेशनों के दौरान सूक्ष्मजीव निगरानी महत्वपूर्ण है। कॉलोनी-गठन इकाइयों (CFU) को सक्रिय और निष्क्रिय नमूना विधियों दोनों का उपयोग करके ट्रैक किया जाना चाहिए [14][17]। ISO क्लास 5 क्लीनरूम्स के लिए, सूक्ष्मजीव संदूषण के लिए कार्रवाई सीमा सामान्यतः 1 CFU/m³ होती है [14].

चूंकि क्लीनरूम्स में मानव कणों का सबसे बड़ा स्रोत होते हैं, इसलिए कर्मियों की निगरानी भी उतनी ही महत्वपूर्ण है। दस्ताने वाले उंगली के नमूने उचित एसेप्टिक तकनीकों की पुष्टि कर सकते हैं, जिसमें प्रति प्लेट 1 CFU से कम की स्वीकार्य सीमा होती है [17]। ऑपरेटरों को कृत्रिम रूप से संदूषण स्तरों में वृद्धि को रोकने के लिए पहले से गाउनिंग और मूवमेंट प्रोटोकॉल पर जानकारी दी जानी चाहिए [12].

इसके अतिरिक्त, नियंत्रित कण चुनौती के बाद क्लीनरूम कितनी जल्दी पुनः प्राप्त करता है, इसका परीक्षण करें। एक कण स्रोत पेश करें और स्थितियों के बेसलाइन पर लौटने के लिए लिया गया समय मापें। यह प्रक्रिया वायु प्रवाह और संदूषण नियंत्रण प्रणालियों की प्रभावशीलता का मूल्यांकन करती है [1][12].

पर्यावरण निगरानी सेट अप करें

सिमुलेशन परीक्षण के बाद, निरंतर पर्यावरण निगरानी लगातार प्रदर्शन सुनिश्चित करती है।ये सिस्टम्स वायुजनित कणों, सूक्ष्मजीव संदूषण, तापमान, आर्द्रता, और दबाव भिन्नताओं जैसे महत्वपूर्ण मापदंडों पर वास्तविक समय डेटा प्रदान करते हैं। यह प्रदर्शन में बदलाव का पता लगाने के लिए आवश्यक है, इससे पहले कि वे अनुपालन मुद्दों का कारण बनें [1]। संवर्धित मांस उत्पादन के लिए, निरंतर निगरानी अनिवार्य है।

योग्यता चरण के दौरान, प्रभावी संदूषण नियंत्रण की पुष्टि करने के लिए महत्वपूर्ण क्षेत्रों में हर 1-2 घंटे में सूक्ष्मजीव वायु नमूना संचालित करें [14]। बैक्टीरिया का पता लगाने के लिए ट्रिप्टिक सोया एगर (TSA) का उपयोग करें, नमूनों को 30-35°C पर कम से कम तीन दिनों के लिए इनक्यूबेट करें, और फंगस और मोल्ड्स के लिए साबौरॉड डेक्सट्रोज एगर (SAB) का उपयोग करें, 20-25°C पर कम से कम सात दिनों के लिए इनक्यूबेट करें [17]। परीक्षण के दौरान वायु नमूना लेने वालों के पास एरोसोल स्प्रे या कीटाणुनाशकों का उपयोग करने से बचें।यदि रोटेशनल कीटाणुनाशक या 70% आइसोप्रोपाइल अल्कोहल का उपयोग किया गया है, तो वायु नमूना शुरू करने से पहले कम से कम पांच मिनट प्रतीक्षा करें [17].

सभी निगरानी किए गए मापदंडों के लिए स्पष्ट चेतावनी और कार्रवाई सीमाएँ स्थापित करें। चेतावनी स्तर संकेत देते हैं कि जब मान विचलित होने लगते हैं तो जांच की आवश्यकता होती है, जबकि कार्रवाई सीमाएँ मांग करती हैं कि यदि मापदंड स्वीकार्य सीमाओं से अधिक हो जाते हैं तो तुरंत सुधारात्मक कार्रवाई की जाए [14]। प्रत्येक माप के विस्तृत रिकॉर्ड रखें, जिसमें तिथि, समय, स्थान, उपकरण विवरण, और पर्यावरणीय स्थितियाँ शामिल हों। यह सुनिश्चित करता है कि आप हमेशा ऑडिट के लिए तैयार हैं और ISO 14644 और GMP मानकों के अनुपालन को प्रदर्शित कर सकते हैं।

चरण 5: निगरानी के माध्यम से अनुपालन बनाए रखें

एक बार जब आपने प्रदर्शन योग्यता पूरी कर ली है, तो काम वहीं नहीं रुकता। अनुपालन बनाए रखने के लिए निरंतर निगरानी और समय-समय पर पुनः योग्यता की आवश्यकता होती है।क्लीनरूम प्रमाणन एक बार का मील का पत्थर नहीं है - यह आपके सुविधा को "नियंत्रण की स्थिति" में बनाए रखने के लिए निरंतर प्रयास की मांग करता है। संवर्धित मांस सुविधाओं के लिए, यह चल रही प्रक्रिया सुनिश्चित करती है कि आप नियामक और परिचालन मानकों को पूरा करते हैं, योग्यता चरणों के सूक्ष्म अभ्यासों को दैनिक संचालन में विस्तारित करते हैं।

नियमित निगरानी लागू करें

यह सुनिश्चित करने के लिए कि आपका क्लीनरूम ISO 14644 और GMP मानकों के अनुरूप बना रहे, आपको नियमित रूप से सूक्ष्मजीव और कण संदूषकों की निगरानी करने की आवश्यकता है। जिन प्रमुख मापदंडों पर ध्यान देना चाहिए उनमें शामिल हैं:

- कण गणना

- सूक्ष्मजीव स्तर

- दबाव

- तापमान

- आर्द्रता

- वायुप्रवाह

निगरानी की आवृत्ति आपके क्लीनरूम के वर्गीकरण और एक व्यापक जोखिम मूल्यांकन के साथ संरेखित होनी चाहिए।उदाहरण के लिए, ISO क्लास 5 क्षेत्रों में उत्पादन के दौरान निरंतर या प्रति घंटा कण निगरानी की आवश्यकता होती है, जबकि कम महत्वपूर्ण क्षेत्रों में केवल दैनिक या साप्ताहिक जांच की आवश्यकता हो सकती है।

ISO सीमाओं के 95% पर alert levels सेट करें ताकि संभावित समस्याओं को जल्दी पकड़ा जा सके। जब पैरामीटर बहकने लगते हैं, तो ये स्तर चेतावनी के रूप में कार्य करते हैं, जिससे वे बढ़ने से पहले जांच की जाती है। दूसरी ओर, action limits मांग करते हैं कि यदि पैरामीटर स्वीकार्य सीमाओं से अधिक हो जाते हैं तो तुरंत सुधारात्मक कार्रवाई की जाए [14] .

निगरानी का एक और आवश्यक हिस्सा है gloved fingertip sampling (GFS)। यह विधि सुनिश्चित करती है कि कर्मचारी उचित एसेप्टिक तकनीकों को बनाए रखें। मानक मापदंड आमतौर पर प्रति प्लेट 1 CFU से कम होता है [17]। महत्वपूर्ण एसेप्टिक कार्यों के बाद या प्रत्येक शिफ्ट के अंत में GFS करना तकनीक में कमी को जल्दी पहचानने और संबोधित करने में मदद करता है।

जबकि नियमित निगरानी दैनिक नियंत्रण बनाए रखने में मदद करती है, पुनः योग्यता सुनिश्चित करती है कि आपके क्लीनरूम सिस्टम लंबे समय तक प्रभावी बने रहें।

पुनः योग्यता अनुसूची

पुनः योग्यता हर 6 से 12 महीने में की जानी चाहिए। हालांकि, कुछ घटनाएं पुनः योग्यता को अनिवार्य बनाती हैं, जैसे संरचनात्मक नवीनीकरण, नए उपकरणों की स्थापना, HEPA फ़िल्टर प्रतिस्थापन, या महत्वपूर्ण HVAC सिस्टम परिवर्तन[1][14].

पुनः योग्यता के दौरान, ऑपरेशनल क्वालिफिकेशन चरण के कई परीक्षणों को दोहराने की आवश्यकता होगी। इनमें शामिल हैं:

- वायुवाहित कण गणना

- HEPA फ़िल्टर अखंडता परीक्षण (कणों के लिए 99.99% दक्षता साबित करना ≥0.3 microns)

- वायु प्रवाह वेग माप

- दबाव अंतर जांच

एक विशेष रूप से महत्वपूर्ण परीक्षण है रिकवरी समय परीक्षण, जो मापता है कि संदूषण घटना के बाद क्लीनरूम कितनी जल्दी अपने लक्षित स्वच्छता स्तर पर लौटता है। यह परीक्षण आपके HVAC सिस्टम की तनाव को प्रभावी ढंग से संभालने की क्षमता की पुष्टि करता है [1].

सभी योग्यता चरणों (IQ, OQ, PQ) और आपके पुनः योग्यता अनुसूची को दस्तावेजित करने के लिए एक वैलिडेशन मास्टर प्लान (VMP) रखें। सुनिश्चित करें कि परीक्षण के लिए उपयोग किए जाने वाले सभी उपकरण - जैसे कण काउंटर और एनीमोमीटर - कैलिब्रेटेड हैं और राष्ट्रीय मानकों के लिए प्रमाण पत्र ट्रेस करने योग्य हैं [1] [14]। यह आपके अनुपालन प्रयासों में सटीकता और विश्वसनीयता सुनिश्चित करता है।

अनुपालन के लिए क्लीनरूम उपकरण स्रोत करें

सत्यापित आपूर्तिकर्ताओं को खोजें Cellbase

एक बार जब आपके क्लीनरूम के परिचालन और प्रदर्शन मानक स्थापित और सत्यापित हो जाते हैं, तो अगला कदम अनुपालन बनाए रखने के लिए सही उपकरणों का स्रोत बनाना है। संवर्धित मांस उत्पादन के लिए, इसका मतलब है कि ऐसे आपूर्तिकर्ताओं के साथ काम करना जो उद्योग की अनूठी मांगों को समझते हैं।

GMP-अनुपालन खरीद सुनिश्चित करें

उपकरण सत्यापित करने के बाद, खरीद प्रक्रिया को भी कठोर GMP मानकों को पूरा करना चाहिए।

इसके अतिरिक्त, प्लेटफ़ॉर्म उन सामग्रियों को प्राथमिकता देता है जो GMP आवश्यकताओं को पूरा करती हैं। उदाहरण के लिए, निर्माण सामग्री जैसे 316L स्टेनलेस स्टील के साथ पॉलिश, गैर-शेडिंग सतहों को हाइलाइट किया गया है। ये सामग्री बार-बार रासायनिक कीटाणुशोधन के लिए प्रतिरोधी हैं और मान्यताप्राप्त क्लीनिंग-इन-प्लेस (CIP) और स्टेरिलाइजेशन-इन-प्लेस (SIP) प्रोटोकॉल का समर्थन करती हैं [4]। प्रारंभ में सामग्री संगतता की पुष्टि करके, आप बाद में महंगे रेट्रोफिट्स या पुनः योग्यता चक्रों से बच सकते हैं। यह सक्रिय दृष्टिकोण अनुपालन बनाए रखने में मदद करता है जबकि समय और संसाधनों की बचत करता है।

निष्कर्ष

मुख्य निष्कर्ष

क्लीनरूम प्रमाणन प्राप्त करना उत्पाद की गुणवत्ता बनाए रखने और नियामक मानकों को पूरा करने के लिए महत्वपूर्ण है। यह HEPA निस्पंदन, नियंत्रित वायु प्रवाह, और कुशल सामग्री प्रवाह से सुसज्जित क्लीनरूम के डिज़ाइन के साथ शुरू होता है। प्रक्रिया एक तीन-चरणीय योग्यता दृष्टिकोण के साथ जारी रहती है: स्थापना योग्यता (IQ), संचालन योग्यता (OQ), और प्रदर्शन योग्यता (PQ)। ये चरण सुनिश्चित करते हैं कि सभी प्रणालियाँ वास्तविक कार्य स्थितियों के तहत प्रभावी ढंग से संचालित होती हैं।

प्रमाणन यहीं समाप्त नहीं होता। तापमान, आर्द्रता, दबाव, और कण गणना जैसे कारकों की निरंतर निगरानी किसी भी प्रदर्शन मुद्दों की पहचान करने के लिए आवश्यक है। नियमित पुन: मान्यता ISO 14644-1 और GMP मानकों के अनुपालन को सुनिश्चित करती है, जो भविष्य के सुधारों के लिए एक ठोस ढांचा बनाती है।

आपकी सुविधा के लिए अगले कदम

इन मानकों के साथ अपनी सुविधा को संरेखित करने के लिए, एक वैधता मास्टर योजना (VMP) विकसित करने पर विचार करें। यह योजना योग्यता प्रक्रियाओं को दैनिक परिचालन आवश्यकताओं के साथ एकीकृत करती है, जिससे आप नियामक मांगों से आगे रह सकते हैं [1]। इसके अतिरिक्त, एक HACCP-आधारित खाद्य सुरक्षा प्रबंधन प्रणाली को लागू करना महत्वपूर्ण है। कम से कम एक टीम सदस्य को HACCP सिद्धांतों में स्तर 4 तक प्रशिक्षित होना चाहिए ताकि अनुपालन सुनिश्चित हो सके [2]।

उपकरण की आवश्यकताओं के लिए,

अक्सर पूछे जाने वाले प्रश्न

संवर्धित मांस उत्पादन के लिए क्लीनरूम प्रमाणन के क्या लाभ हैं?

संवर्धित मांस उत्पादन में क्लीनरूम प्रमाणन एक महत्वपूर्ण भूमिका निभाता है, जो सख्त सुरक्षा और पर्यावरण मानकों के अनुपालन को सुनिश्चित करता है। प्रमाणित क्लीनरूम माइक्रोब्स और कणों से संदूषण के जोखिम को कम करने के लिए डिज़ाइन किए गए हैं, जो कोशिका संवर्धन के लिए आवश्यक निष्फल स्थितियों को बनाए रखते हैं। यह न केवल अंतिम उत्पाद की गुणवत्ता और सुरक्षा की रक्षा करता है बल्कि ISO वर्गीकरण और GMP ग्रेड जैसे अंतरराष्ट्रीय स्तर पर मान्यता प्राप्त मानकों के अनुपालन को भी सुनिश्चित करता है - जो नियामक अनुमोदन और बाजार स्वीकृति के लिए प्रमुख आवश्यकताएं हैं।

अनुपालन से परे, प्रमाणन महत्वपूर्ण प्रणालियों जैसे वायु प्रवाह, निस्पंदन, और पर्यावरण निगरानी को मान्य करके परिचालन विश्वसनीयता को बढ़ाता है। ये प्रणालियाँ मिलकर संदूषण के जोखिम को कम करती हैं, निरंतर उत्पादन को सक्षम बनाती हैं और समग्र प्रक्रिया दक्षता में सुधार करती हैं।एक प्रमाणित क्लीनरूम हितधारकों के बीच विश्वास उत्पन्न करता है, नियामक निरीक्षणों को सरल बनाता है, और नियंत्रित वातावरण के प्रबंधन में सर्वोत्तम प्रथाओं का पालन दिखाकर विस्तार प्रयासों का समर्थन करता है।

क्लीनरूम्स को अनुपालन सुनिश्चित करने के लिए कितनी बार पुनः योग्य किया जाना चाहिए?

क्लीनरूम्स को नियमित रूप से पुनः योग्य किया जाना चाहिए ताकि यह सुनिश्चित हो सके कि वे उद्योग मानकों को पूरा करते हैं। यह कितनी बार होता है, यह कई कारकों पर निर्भर करता है, जिसमें क्लीनरूम का वर्गीकरण, इसका उपयोग कैसे किया जाता है, और जोखिम आकलन या पर्यावरण निगरानी योजनाओं से प्राप्त निष्कर्ष शामिल हैं।

आमतौर पर, पुनः योग्यता वर्ष में एक बार की जाती है। हालांकि, उच्च जोखिम वाले वातावरण या प्रमुख परिवर्तनों से जुड़ी स्थितियाँ - जैसे उपकरण उन्नयन या लेआउट समायोजन - अधिक बार जांच की मांग कर सकते हैं। निरंतर प्रदर्शन निगरानी भी महत्वपूर्ण है ताकि यह सत्यापित किया जा सके कि वायु प्रवाह, निस्पंदन, और पर्यावरण नियंत्रण आवश्यक मानकों को पूरा करना जारी रखते हैं।

संवर्धित मांस उत्पादन के लिए क्लीनरूम में किन पर्यावरणीय कारकों की निगरानी की जानी चाहिए?

संवर्धित मांस सुविधाओं में अनुपालन सुनिश्चित करने और संदूषण के जोखिम को कम करने के लिए, कई पर्यावरणीय कारकों पर करीबी नजर रखना महत्वपूर्ण है। इनमें शामिल हैं कण गणना, सूक्ष्मजीव संदूषण, वायु प्रवाह पैटर्न, वायु दबाव अंतर, तापमान, और आर्द्रता स्तर। इन तत्वों की नियमित निगरानी GMP मानकों को बनाए रखने में मदद करती है और उत्पादन के लिए आवश्यक एक नियंत्रित वातावरण बनाती है।

इन स्थितियों का सावधानीपूर्वक प्रबंधन करके, सुविधाएं उत्पाद की गुणवत्ता की रक्षा कर सकती हैं जबकि क्लीनरूम प्रमाणन के लिए आवश्यक सख्त मानदंडों को पूरा कर सकती हैं।