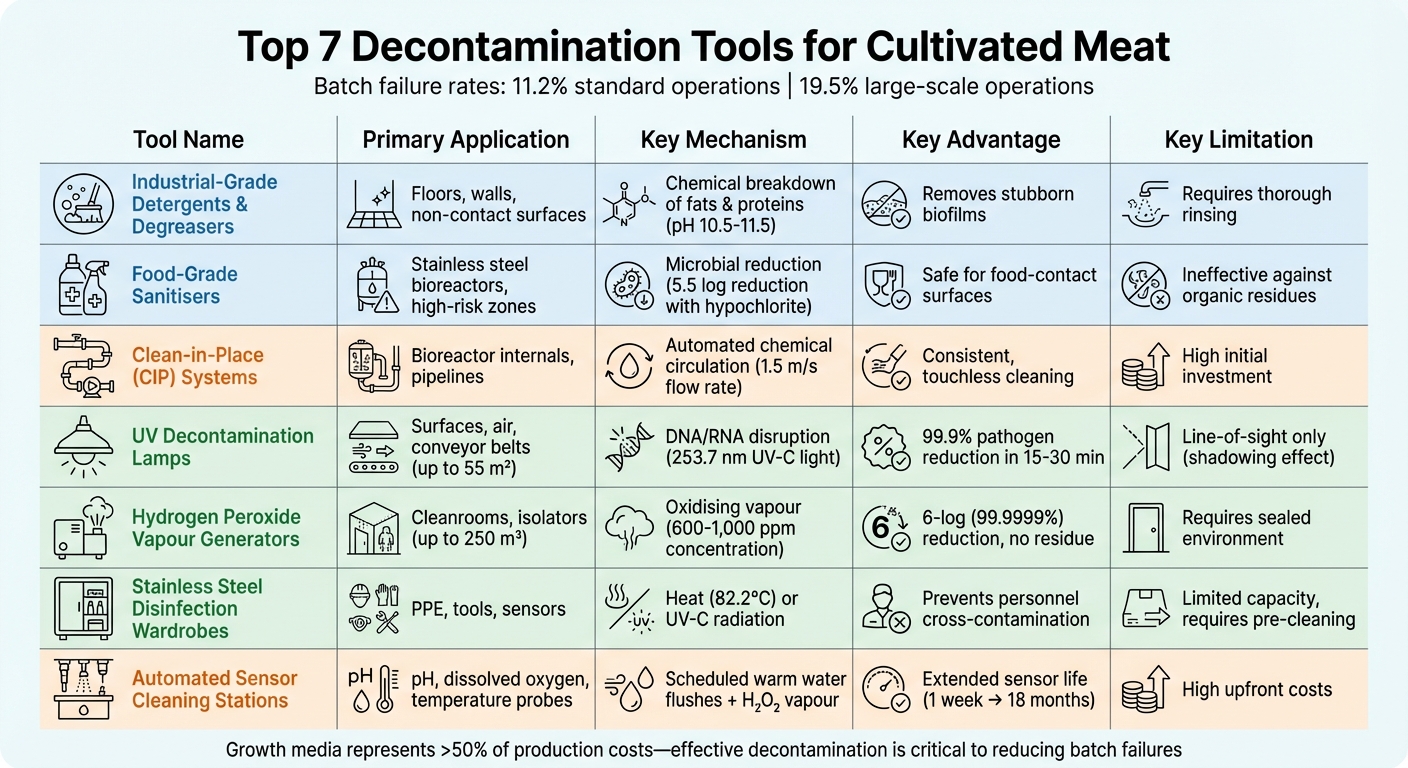

Kontaminasi adalah hambatan utama dalam produksi daging budidaya, dengan tingkat kegagalan batch mencapai 11,2% dan meningkat hingga 19,5% dalam operasi skala besar. Ini tidak hanya membuang sumber daya seperti media pertumbuhan (lebih dari 50% dari biaya produksi) tetapi juga mengganggu jadwal. Dekontaminasi yang efektif adalah kunci untuk meminimalkan risiko ini. Berikut adalah gambaran singkat tentang alat-alat utama yang digunakan untuk menjaga kesterilan di fasilitas daging budidaya:

- Deterjen dan Penghilang Lemak Kelas Industri: Menghilangkan residu organik seperti lemak dan protein, penting untuk pembersihan pra-sanitasi.

- Sanitiser Kelas Makanan: Mengurangi beban mikroba setelah pembersihan, menargetkan bakteri dan biofilm.

- Sistem Clean-in-Place (CIP): Mengotomatisasi pembersihan internal bioreaktor dan pipa tanpa pembongkaran.

- Lampu Dekontaminasi UV: Menggunakan cahaya UV-C untuk mendisinfeksi permukaan dan udara tanpa bahan kimia.

- Generator Uap Hidrogen Peroksida: Menyediakan sterilisasi menyeluruh tanpa sentuhan untuk ruangan dan peralatan.

- Lemari Disinfeksi Stainless Steel: Mensterilkan alat, APD, dan peralatan kecil dalam lingkungan yang terkontrol.

- Stasiun Pembersihan Sensor Otomatis: Menjaga probe bioreaktor tetap bersih dan berfungsi untuk mempertahankan pemantauan yang akurat.

Setiap alat menangani tantangan kontaminasi spesifik, mulai dari membersihkan permukaan hingga mensterilkan peralatan dan mempertahankan standar biosafety. Menggabungkan metode ini memastikan produksi yang lebih aman dan efisien sambil mengurangi kegagalan yang mahal. Di bawah ini, kami menjelaskan cara kerja setiap alat dan aplikasi praktisnya dalam produksi daging budidaya.

Perbandingan 7 Alat Dekontaminasi untuk Produksi Daging Budidaya

1. Deterjen dan Penghilang Lemak Kelas Industri

Deterjen dan penghilang lemak kelas industri memainkan peran penting dalam menjaga kebersihan di fasilitas produksi daging budidaya. Agen pembersih yang kuat ini dirancang untuk secara fisik menghilangkan residu organik - seperti lemak, protein, dan puing-puing seluler - yang menumpuk di permukaan dan peralatan selama produksi. Melewatkan langkah pembersihan penting ini dapat merusak upaya sanitasi, karena sisa materi organik dapat melindungi bakteri dari disinfektan.

Setelah pembersihan awal, aplikasi khusus digunakan untuk meningkatkan proses dekontaminasi secara keseluruhan.

Aplikasi Utama

Deterjen alkali dengan rentang pH 10,5–11,5 (mengandung setidaknya 200 ppm alkalinitas aktif dan 200 ppm klorin) sangat efektif dalam memecah tanah organik. Senyawa asam, di sisi lain, digunakan untuk menghilangkan deposit mineral yang tersangkut di celah-celah peralatan [7].Untuk permukaan vertikal, pembersih berklorin berbusa tinggi lebih disukai, karena waktu kontak yang diperpanjang - biasanya 15 menit - memastikan pembersihan menyeluruh [6].

Metode Dekontaminasi

Pembersihan dimulai dengan air hangat (<48.9°C) untuk membilas permukaan, diikuti dengan penggosokan manual untuk mengganggu biofilm. Untuk sistem Clean-in-Place (CIP), pembersih kaustik berbusa rendah direkomendasikan untuk menghindari masalah seperti kavitasi pompa [5][8]. Setelah deterjen diterapkan, pembilasan lengkap dengan air minum sangat penting. Langkah ini penting karena sebagian besar deterjen bersifat basa, sementara banyak pembersih bersifat asam - sisa deterjen dapat menetralkan pembersih, membuatnya tidak efektif [8].

Kesesuaian dengan Peralatan Daging Budidaya

Kesesuaian material adalah pertimbangan kunci lainnya.Produk yang mengandung klorin, misalnya, dapat menyebabkan keausan dini pada komponen karet atau silikon, seperti yang ditemukan pada segel dan pipa bioreaktor [7]. Untuk peralatan yang halus seperti filter bioreaktor, lemari asam, atau tangki baja tahan karat grade 316, digunakan pembersih khusus untuk menghilangkan lemak yang mengeras tanpa merusak permukaan sensitif [4]. Pembersih alkali non-busa juga ideal untuk pembersihan mendalam area besar, seperti lantai dan dinding, menggunakan mesin scrubber industri [4].

Keuntungan dan Keterbatasan

Sementara deterjen efektif dalam menghilangkan materi organik yang mendorong pertumbuhan bakteri, mereka tidak membunuh bakteri tahan seperti Salmonella dan E. coli [8]. Keterbatasan ini menyoroti perlunya proses dua langkah: pembersihan diikuti dengan sanitasi. Faktor seperti kualitas air, termasuk pH dan kekerasan, juga dapat mempengaruhi kinerja deterjen. Dalam lingkungan pemrosesan kering, deterjen basah tradisional mungkin tidak cocok, karena kelembaban berlebih dapat menyebabkan pertumbuhan jamur. Selain itu, mengikuti pedoman pengenceran dari produsen sangat penting - pengenceran yang terlalu banyak dapat mengurangi efektivitas, sementara larutan yang terlalu pekat dapat merusak peralatan dan membahayakan keamanan produk [8].

Untuk para profesional di industri daging budidaya, agen pembersih esensial ini tersedia di

2. Sanitiser Kelas Makanan

Setelah membersihkan dengan deterjen, sanitiser kelas makanan memainkan peran penting dalam mengurangi mikroorganisme ke tingkat yang aman. Agen kimia ini sangat efektif melawan bakteri yang membentuk biofilm, yang bertindak sebagai penghalang pelindung bagi patogen berbahaya seperti L.monocytogenes. Sebuah studi yang dilakukan di 23 fasilitas pengolahan makanan mengungkapkan bahwa 65% dari mereka dinyatakan positif untuk Listeria bahkan setelah protokol pembersihan dan sanitasi selesai [9].

Efektivitas pembersih sangat bergantung pada pembersihan awal yang menyeluruh. Ketika residu protein tertinggal di permukaan, kinerjanya dapat menurun secara signifikan. Misalnya, larutan hipoklorit, yang biasanya mencapai pengurangan 5,5 log, efektivitasnya menurun drastis menjadi hanya 2,8 di hadapan bahan organik [9]. Dengan terlebih dahulu menghilangkan residu organik, pembersih kemudian dapat bekerja secara efektif untuk menghilangkan mikroorganisme yang tersisa.

Aplikasi Utama

Pembersih sangat diperlukan setelah pembersihan kimia, terutama di lingkungan produksi daging yang dibudidayakan. Asam peroksiasetat (PAA) sangat efektif untuk membersihkan permukaan bioreaktor baja tahan karat.Sementara itu, pembersih berbasis alkohol ideal untuk area yang sensitif terhadap kelembapan, di mana pembersihan basah tradisional dapat mendorong pertumbuhan jamur. Zona berisiko tinggi seperti saluran pembuangan dan area pemotongan memerlukan sanitasi terfokus untuk mengatasi titik-titik kontaminasi yang persisten [8][9].

Metode Dekontaminasi

Cara penerapan pembersih sangat mempengaruhi kinerjanya. Aplikasi langsung atau metode berbusa memberikan desinfeksi yang lebih baik dibandingkan dengan pengasapan [9]. Setelah dibersihkan dengan deterjen, pembilasan menyeluruh sangat penting, karena deterjen sering kali bersifat alkali dan dapat menetralkan pembersih yang biasanya bersifat asam. Penting juga untuk menggunakan pembersih pada pengenceran yang direkomendasikan oleh produsen. Pengenceran berlebihan dapat menyebabkan toleransi bakteri, sementara larutan yang terlalu pekat berisiko merusak peralatan atau mencemari produk [8].Langkah-langkah ini memastikan sanitasi yang efektif di seluruh peralatan yang digunakan dalam produksi daging budidaya.

Kesesuaian dengan Peralatan Daging Budidaya

Pembersih makanan umumnya kompatibel dengan permukaan baja tahan karat dan keramik yang biasa digunakan di fasilitas daging budidaya. Senyawa amonium kuartener dapat mencapai pengurangan log 6.1 pada permukaan yang dibersihkan dengan benar, meskipun beberapa strain bakteri telah mengembangkan resistensi melalui plasmid. Di sisi lain, PAA sangat efektif dalam menembus biofilm, menjadikannya pilihan yang e

Kelebihan dan Keterbatasan

Walaupun pembersih e

Bagi mereka yang mencari produk dekontaminasi,

3. Sistem Clean-in-Place (CIP)

Sistem Clean-in-Place (CIP) mengotomatisasi pembersihan peralatan produksi tertutup, menghilangkan kebutuhan untuk pembongkaran atau penggosokan manual. Sistem ini mengedarkan deterjen kimia melalui bioreaktor, tangki, pipa, dan penukar panas pada suhu dan laju aliran tertentu. Ini menciptakan efek "scrubbing" turbulen yang secara efisien menghilangkan residu dari permukaan internal, membantu meminimalkan risiko kontaminasi dan mengurangi waktu henti di fasilitas produksi daging budidaya [12].

Aplikasi Utama

Sistem CIP sangat penting untuk peralatan bioproses skala besar yang digunakan dalam produksi daging budidaya, seperti fermentor, pemisah sentrifugal, dan rumah filter [12]. Mereka sangat berguna untuk peralatan yang terlalu besar atau kompleks untuk dibersihkan secara manual. Setelah proses CIP selesai, fasilitas biasanya melanjutkan dengan prosedur Sterilise-in-Place (SIP) untuk memastikan kondisi aseptik [10]. Pendekatan langkah demi langkah ini memastikan pembersihan dan sterilisasi yang menyeluruh.

Metode Dekontaminasi

Proses CIP mengikuti urutan yang divalidasi dengan hati-hati: pra-bilas, pencucian kaustik (untuk memecah protein dan lemak), bilas menengah, bilas asam (untuk menghilangkan deposit mineral), sanitasi, dan bilas akhir [12][15]. Untuk pembersihan yang efektif, parameter seperti suhu, aliran, tekanan, konsentrasi kimia, dan waktu kontak harus dioptimalkan. Misalnya, pipa memerlukan laju aliran setidaknya 1,5 m/s untuk mencapai pembersihan yang tepat [12]. Bola semprot statis, yang umum digunakan dalam sistem ini, beroperasi pada 90–136 L/menit dengan penurunan tekanan 1,4–2,1 bar, secara efektif membersihkan diameter hingga 2,4 m [12].

"Proses ini menyemprotkan larutan pembersih ke permukaan dengan turbulensi dan aliran tinggi." - Society of Dairy Technology [11]

Kesesuaian dengan Peralatan Daging Budidaya

Sistem CIP bekerja sangat baik dengan permukaan baja tahan karat yang ditemukan di fasilitas daging budidaya. Namun, waktu sangat penting - bahan kimia pembersih atau pembersih harus dibilas dalam waktu 20 menit untuk mencegah pengikisan atau korosi [12]. Desain peralatan juga memainkan peran kunci dalam efektivitas CIP. Misalnya, desain harus menghindari "dead legs" (area di mana cairan tidak bersirkulasi) dan memastikan sambungan las yang halus dan berkualitas tinggi, karena sambungan kasar dapat menjebak kontaminan yang tidak dapat dijangkau oleh sistem CIP [10][12]. Tes pewarna riboflavin umumnya digunakan untuk memverifikasi cakupan perangkat semprot. Pewarna ini berpendar di bawah sinar UV, menyoroti area yang terlewat selama pembersihan [12].Langkah-langkah ini penting untuk menjaga kondisi steril yang diperlukan dalam produksi daging budidaya.

Keuntungan dan Keterbatasan

Sistem CIP memberikan hasil pembersihan yang konsisten dan dapat diandalkan dengan setiap siklus, mengurangi paparan manusia terhadap suhu tinggi dan bahan kimia keras [11][12]. Mereka juga meminimalkan waktu henti peralatan dan menawarkan catatan digital otomatis untuk memenuhi persyaratan regulasi [11]. Di sisi lain, sistem CIP memerlukan investasi awal yang signifikan, kontrol yang tepat terhadap parameter pembersihan, dan pemeliharaan berkelanjutan untuk mengatasi masalah seperti kepala semprot yang tersumbat atau keausan gasket [12]. Sistem CIP modern semakin dirancang dengan kemampuan penggunaan ulang, memungkinkan cairan pembersih untuk direklamasi dan disimpan. Pendekatan ini mengurangi konsumsi air, bahan kimia, dan energi dibandingkan dengan sistem sekali pakai [10][12].

Bagi perusahaan daging budidaya, mendapatkan peralatan yang kompatibel dengan CIP sangat penting.

4. Lampu Dekontaminasi UV

Lampu dekontaminasi UV-C beroperasi dengan memancarkan cahaya ultraviolet dalam rentang 200–280 nm. Cahaya ini mensterilkan permukaan dan udara tanpa memerlukan panas atau bahan kimia, menjadikannya alat kunci di fasilitas daging budidaya. Lingkungan ini memerlukan kesterilan yang ketat untuk menghindari residu kimia yang dapat mengganggu proses kultur sel. Lampu bekerja dengan menargetkan DNA dan RNA mikroorganisme, membuatnya tidak aktif [16][18].

Aplikasi Utama

Lampu UV-C terutama digunakan untuk transfer zonal, memastikan peralatan dan bahan didekontaminasi saat mereka bergerak ke area perawatan tinggi seperti ruang bioreaktor [16]. Selain itu, mereka efektif untuk mendisinfeksi sabuk konveyor, alat pemotong, permukaan mesin, dan bahan kemasan [19]. Unit bergerak kelas industri dapat mensterilkan area hingga 55 meter persegi, mencapai pengurangan patogen sebesar 99,9% hanya dalam 15 hingga 30 menit [17]. Kecepatan ini sangat penting dalam produksi daging budidaya, di mana menjaga kondisi steril sambil tetap mengikuti jadwal yang ketat sangat penting.

Metode Dekontaminasi

Proses germisida ini sederhana: cahaya UV-C pada 253.7 nm diserap oleh DNA mikroba, mengubah strukturnya dan menghentikan replikasi [16][17]. Metode ini bekerja melawan spektrum luas mikroorganisme, termasuk bakteri seperti Listeria dan Salmonella, virus seperti SARS-CoV-2, dan bahkan ragi, jamur, dan spora [16][18]. Namun, efektivitas UV-C terbatas pada apa yang dapat dijangkau langsung oleh cahaya.

"Karena berbasis cahaya, sistem UV-C harus dapat 'melihat' organisme untuk menonaktifkannya. Jadi, tidak perlu dikatakan lagi bahwa bayangan dan pelindung secara dramatis mengurangi efektivitas teknologi ini." - Danny Bayliss, Pemimpin Teknologi Baru, Campden BRI [16]

Untuk hasil yang optimal, permukaan perlu halus dan sepenuhnya terbuka, karena area bertekstur dapat menciptakan kantong di mana patogen tetap terlindungi [16]. Selain itu, sistem UV-C dirancang dengan mempertimbangkan keselamatan, sering kali dilengkapi dengan pengatur waktu mulai tertunda dan sensor gerak untuk memastikan tidak ada manusia, hewan peliharaan, atau tanaman yang hadir selama operasi [17]. Faktor-faktor ini menyoroti UV-C sebagai salah satu komponen dari strategi dekontaminasi yang lebih luas di fasilitas daging budidaya.

Kesesuaian dengan Peralatan Daging Budidaya

Lampu UV-C sangat cocok untuk baja tahan karat dan plastik kelas makanan yang umum digunakan dalam produksi daging budidaya [16][19].Operasi non-termal dan bebas bahan kimia mereka memastikan peralatan sensitif tetap tidak rusak sambil menghindari kontaminasi kultur sel [18][19]. Pilihan berkisar dari unit meja kompak, dengan harga antara £210 dan £230, hingga kereta bergerak yang lebih besar dengan biaya sekitar £950 [17]. Fasilitas yang menggunakan sistem UV-C untuk transfer zonal harus memvalidasi proses mereka untuk memenuhi standar seperti BRCGS Global Standard for Food Safety [16]. Kompatibilitas ini menjadikan UV-C bagian integral dari pemeliharaan kesterilan dalam produksi daging yang dibudidayakan.

Keuntungan dan Keterbatasan

Lampu UV-C menawarkan beberapa manfaat, termasuk dekontaminasi cepat dan bebas residu. Mereka dapat menghilangkan hingga 99,99% mikroorganisme dalam hitungan detik, tanpa meninggalkan kelembaban atau bahan kimia [19]. Ini membuat mereka ideal untuk bahan yang sensitif terhadap panas yang tidak dapat menahan sterilisasi termal [18]. Namun, ketergantungan mereka pada paparan langsung berarti mereka kesulitan dengan peralatan kompleks yang memiliki celah tersembunyi [16]. Berbagai mikroorganisme juga bervariasi dalam kerentanannya terhadap sinar UV, sehingga fasilitas harus memvalidasi sistem mereka terhadap patogen spesifik yang ingin mereka kendalikan [16].

5. Generator Uap Hidrogen Peroksida

Generator uap hidrogen peroksida (HPV) adalah perangkat yang dirancang untuk dengan cepat mengubah larutan hidrogen peroksida 35% menjadi uap. Uap ini kemudian mengembun secara merata di seluruh permukaan, memastikan cakupan yang menyeluruh [23][25].Di fasilitas daging budidaya, sistem ini memainkan peran penting dalam mendekontaminasi area seperti ruang bersih, isolator, pintu transfer, dan peralatan tertutup seperti inkubator dan pengering beku [20][22]. Salah satu penggunaan yang sangat penting adalah memulihkan lingkungan aseptik setelah pekerjaan pemeliharaan - seperti ketika panel peralatan dibuka - karena aktivitas semacam itu dapat memperkenalkan spora ke dalam ruang yang seharusnya steril [23]. Generator HPV melengkapi metode pembersihan otomatis lainnya dengan secara efektif menargetkan area yang mungkin terlewatkan oleh pembersihan manual.

Aplikasi Utama

Generator HPV sangat berguna untuk menjangkau tempat-tempat sulit yang sering terlewatkan oleh pembersihan manual, seperti saluran kabel, sensor, dan komponen bioreaktor yang rumit [23].Unit portabel modern, seperti Bioquell L-4, dapat secara efektif mendekontaminasi ruang sebesar 250 meter kubik ketika dilengkapi dengan kepala distribusi [22]. Sebuah studi yang dilakukan antara Februari 2021 dan Januari 2024 menemukan bahwa penerapan HPV setelah pemeliharaan membantu menjaga jumlah mikroba tetap stabil, melebihi metode pembersihan manual [23].

Metode Dekontaminasi

Proses dekontaminasi dengan HPV melibatkan empat fase utama:

- Dehumidifikasi: Mengurangi kelembaban ke kisaran 5–40%.

- Kondisi: Memperkenalkan uap hidrogen peroksida.

- Bio-dekontaminasi: Mempertahankan konsentrasi uap 600–1,000 ppm.

- Aerasi: Menguraikan uap menjadi air dan oksigen melalui konversi katalitik [20].

Uap bekerja sebagai agen pengoksidasi yang kuat, mengganggu DNA mikroba, protein, dan lipid, mencapai pengurangan 6-log (99,9999%) dalam patogen, termasuk spora bakteri yang sangat resisten [20][21]. Untuk memastikan proses ini efektif, fasilitas biasanya menggunakan endospora Geobacillus stearothermophilus, yang dianggap sebagai tolok ukur industri untuk menguji ketahanan HPV [23].

"Generator uap hidrogen peroksida menyediakan dekontaminasi tanpa sentuhan yang dapat mengatasi masalah yang terkait dengan operator seperti penerapan agen pembersih yang salah selama prosedur desinfeksi manual." - Tim Sandle, Kepala Kepatuhan GxP dan Manajemen Risiko Kualitas, Bio Products Laboratory [23]

Kesesuaian dengan Peralatan Daging Budidaya

Salah satu fitur unggulan dari HPV adalah kemampuannya untuk beroperasi pada suhu rendah, menjadikannya ideal untuk mendekontaminasi peralatan sensitif panas yang digunakan dalam produksi daging budidaya [20][23]. Selain itu, uap ini secara alami terurai menjadi uap air dan oksigen, sehingga tidak meninggalkan residu beracun. Ini menghilangkan kebutuhan untuk pembersihan pasca-penyeka, yang sangat penting di fasilitas daging budidaya di mana residu kimia dapat mengganggu kultur sel yang sensitif [20][23].Beberapa sistem juga terintegrasi dengan Sistem Manajemen Bangunan melalui Modbus TCP/IP, memungkinkan pengumpulan data otomatis dan validasi siklus [22].

Keuntungan dan Keterbatasan

HPV unggul dalam mencapai bentuk dan celah yang rumit dan kompatibel dengan bahan seperti baja tahan karat dan elektronik sensitif [20][24]. Namun, ia memiliki keterbatasan. Sebagai agen kontak permukaan, ia tidak dapat menembus bahan berpori atau area yang terhalang secara fisik [23]. Inspektur obat-obatan Eropa telah mencatat bahwa efektivitas siklus HPV dapat sensitif terhadap variabel seperti konsentrasi gas, waktu paparan, suhu, dan kelembaban [23].Selain itu, waktu aerasi yang memadai sangat penting sebelum personel dapat dengan aman memasuki kembali ruang yang telah dirawat, karena uap tetap berbahaya selama siklus aktif [22].

sbb-itb-ffee270

6. Lemari Disinfeksi Stainless Steel

Lemari disinfeksi stainless steel menciptakan ruang terkendali untuk mensterilkan alat dan APD yang sering disentuh, seperti baki pemrosesan, peralatan, sensor, pelindung wajah, masker, dan sarung tangan. Barang-barang ini dapat menjadi tempat berkembang biak patogen berbahaya seperti Salmonella, Escherichia coli O157:H7, dan Listeria monocytogenes [27][28][29].Dalam produksi daging budidaya, di mana menjaga kondisi steril sangat penting untuk keberhasilan kultur sel, lemari ini berfungsi sebagai titik pemeriksaan utama untuk mencegah kontaminasi silang antara personel dan produk [13].

Aplikasi Utama

Lemari ini sangat berguna untuk mengelola pergerakan material antara area karantina dan zona kultur jaringan [26]. Mereka juga sangat diperlukan untuk mensterilkan sensor bioproses yang sensitif, yang memerlukan pengumpulan data secara real-time tetapi tidak cocok untuk metode pembersihan basah bertekanan tinggi [3]. Pentingnya alat-alat semacam itu disoroti oleh U.S. Food Safety Inspection Service, yang memiliki wewenang untuk menghentikan produksi jika standar sanitasi tidak terpenuhi [13].

Metode Dekontaminasi

Lemari desinfeksi baja tahan karat biasanya menggunakan panas atau sinar UV untuk membunuh mikroorganisme. Untuk pengurangan mikroba yang efektif, air yang digunakan dalam sistem ini harus mencapai setidaknya 82,2°C [13][14][15]. Pra-pembersihan sangat penting untuk menghilangkan kotoran, karena sisa bahan organik dapat menyebabkan protein menempel secara permanen pada permukaan baja tahan karat [14]. Selain itu, asam perasetat telah terbukti mengurangi E. coli dan Salmonella sebesar 1,5–5,8 log CFU, tergantung pada konsentrasi dan waktu paparan [29].

Kesesuaian dengan Peralatan Daging Budidaya

Lemari ini terintegrasi dengan mulus dengan bahan yang umum digunakan dalam produksi daging budidaya.Sebagai contoh, bioreaktor tangki pengaduk baja tahan karat - dirancang untuk produksi sel hewan pada skala hingga 20.000 liter - dibangun untuk menahan sterilisasi yang sering dan ketat [30]. Lemari juga menawarkan lingkungan yang aman untuk alat tahan karat dan perangkat pemantauan sensitif yang tidak dapat menahan pembersihan uap bertekanan tinggi [3].

Keuntungan dan Keterbatasan

Salah satu keuntungan utama dari lemari desinfeksi baja tahan karat adalah kemampuannya untuk memberikan sanitasi yang konsisten dan terorganisir untuk alat kecil yang mungkin terlewatkan selama rutinitas pembersihan umum. Mereka juga melindungi barang-barang baja tahan karat dari efek korosif dari penghilang lemak industri, mengurangi risiko kontaminasi manusia di lingkungan seperti ruang bersih [13]. Namun, sistem ini tidak tanpa keterbatasan.Area yang teduh dapat tetap tidak disanitasi jika barang-barang diatur dengan buruk [14]. Selain itu, langkah pra-pembersihan menambah usaha ekstra, dan hanya air minum yang dapat digunakan, karena air yang tidak dapat diminum dilarang keras di area di mana mungkin bersentuhan dengan produk yang dapat dimakan [14].

Bagi mereka yang berada di industri ini, lemari khusus seperti ini terdaftar di

7. Stasiun Pembersihan Sensor Otomatis

Stasiun pembersihan sensor otomatis memainkan peran penting dalam menjaga probe seperti sensor pH, oksigen terlarut, dan suhu tetap bersih dan berfungsi dengan akurat. Dalam dunia produksi daging yang dibudidayakan, bahkan perubahan kecil dalam parameter ini dapat mengakibatkan hasil yang lebih rendah, kontaminasi, atau sumber daya yang terbuang [1].Stasiun-stasiun ini tidak hanya mengurangi pembersihan manual tetapi juga membantu menjaga kesterilan, meminimalkan risiko kontaminasi sambil mendukung sistem tertutup yang penting untuk kultur sel [3].

Aplikasi Utama

Stasiun-stasiun ini membangun proses dekontaminasi otomatis dan terintegrasi langsung ke dalam sistem pemantauan. Mereka memberikan informasi waktu nyata tentang parameter kritis seperti kepadatan sel, viabilitas, dan aktivitas metabolik [3][31]. Dengan mengotomatisasi pembersihan dan kalibrasi, mereka memungkinkan durasi kultur yang lebih lama, memungkinkan kontrol prediktif, dan memastikan pencatatan data untuk tujuan regulasi [3]. Sebagai contoh, sistem industri yang menggunakan pembilasan otomatis memperpanjang umur sensor pH dari hanya satu minggu menjadi 18 bulan dengan mencegah penumpukan padatan, lemak, dan protein [33].

Metode Dekontaminasi

Sistem ini mengandalkan pembilasan air hangat terjadwal dan, bila diperlukan, uap hidrogen peroksida untuk mencegah penyumbatan sensor [33][32]. Penting untuk menghindari penyemprotan langsung disinfektan seperti etanol 70% ke dalam bukaan sensor; sebagai gantinya, sensor harus dilap dengan kain non-woven yang lembab [32]. Pembilasan air hangat sangat efektif untuk menghilangkan residu lilin atau lemak yang sering menumpuk selama produksi daging budidaya [33].

Kesesuaian dengan Peralatan Daging Budidaya

Stasiun pembersihan otomatis dirancang untuk berintegrasi dengan mulus dengan sistem bioreaktor dan inkubasi standar, sering kali termasuk dukungan teknis untuk kalibrasi dan pengaturan sistem [3][31].Mereka bekerja dengan berbagai sensor yang penting untuk produksi daging budidaya, termasuk sensor untuk pH, oksigen terlarut, ozon, dan hidrogen peroksida [33]. Selain itu, teknologi pemantauan non-invasif memungkinkan pengumpulan data secara terus-menerus tanpa mengorbankan lingkungan steril.

Keuntungan dan Keterbatasan

Stasiun-stasiun ini membawa beberapa manfaat: mereka menurunkan biaya tenaga kerja, mengurangi kesalahan manusia, dan memperpanjang umur peralatan melalui pemeliharaan yang konsisten [33][34].

"Peralatan otomatis mengikuti rutinitas yang telah diprogram sebelumnya yang memastikan semua permukaan dibersihkan sesuai spesifikasi, setiap saat." - Kelly Gavson, Direktur Keuangan di FOG Tank [34]

Mereka juga meningkatkan keselamatan pekerja dengan membatasi paparan terhadap bahan kimia keras dan semprotan bertekanan tinggi.Namun, mereka datang dengan tantangan, seperti biaya awal yang tinggi dan kebutuhan untuk kalibrasi manual secara berkala [33][35]. Untuk mengoptimalkan penggunaannya, parameter pembilasan harus disesuaikan dengan karakteristik pengotoran spesifik dari media kultur, menyeimbangkan kebersihan dengan efisiensi air [33]. Sistem otomatis ini adalah komponen kunci dalam menjaga protokol biosafety yang ketat di seluruh fasilitas.

Untuk fasilitas daging budidaya yang mencari solusi yang disesuaikan, perusahaan seperti

Tabel Perbandingan Alat

Berikut adalah perbandingan rinci dari berbagai alat dekontaminasi, menguraikan aplikasi, metode pembersihan, kompatibilitas, manfaat, dan keterbatasannya.

| Alat Dekontaminasi | Aplikasi Utama | Mekanisme Pembersihan | Kompatibilitas Peralatan | Keuntungan | Keterbatasan |

|---|---|---|---|---|---|

| Deterjen dan Penghilang Lemak Kelas Industri | Lantai, dinding, dan permukaan non-kontak | Pemecahan kimiawi materi organik | Lantai epoxy, baja tahan karat, PVC, keramik, karet | Efektif menghilangkan biofilm dan lemak yang membandel; cocok untuk pembersihan mesin | Memerlukan pembilasan menyeluruh untuk menghindari toksisitas sel; melibatkan protokol pembilasan ketat |

| Sanitiser Kelas Makanan | Meja kerja, alat, sentrifugal, permukaan kontak makanan | Inaktivasi mikroba (e.g., 70% etanol) | Kebanyakan permukaan non-pori | Aman untuk permukaan yang bersentuhan dengan makanan; menimbulkan risiko toksisitas yang lebih rendah | Kurang efektif terhadap kontaminan yang kuat; mungkin tidak menghilangkan semua spora bakteri |

| Sistem Clean-in-Place (CIP) | Bagian dalam bioreaktor, perpipaan | Sirkulasi kimia/panas otomatis | Sistem loop tertutup baja tahan karat | Mengurangi risiko penanganan manual; memastikan sterilisasi yang konsisten dari permukaan internal | Biaya awal tinggi; persyaratan desain dan instalasi yang kompleks |

| Lampu Dekontaminasi UV | Udara dan permukaan (lemari biosafety, ruang bersih) | Disrupsi DNA/RNA melalui cahaya UVC | Laminar flow hoods; ruang bersih | Bebas bahan kimia; mudah diotomatisasi; menyediakan kontrol mikroba spektrum luas | Terbatas pada pembersihan garis pandang (efek bayangan); penggunaan yang berkepanjangan dapat merusak plastik tertentu |

| Generator Uap Hidrogen Peroksida | Sterilisasi seluruh ruangan; peralatan besar | Uap hidrogen peroksida yang mengoksidasi | Ruang tertutup; fasilitas BSL-3/4 | Sangat efektif melawan spora; terurai menjadi air dan oksigen; tidak meninggalkan residu beracun | Memerlukan lingkungan tertutup dan evakuasi selama penggunaan; siklus sterilisasi yang lama |

| Lemari Disinfeksi Baja Tahan Karat | APD, jas lab, dan alat kecil | Radiasi UV-C atau ozon | Kain; alat baja tahan karat | Menargetkan kontaminasi dari personel; membantu menjaga lingkungan ISO Kelas 8 | Kapasitas terbatas; memerlukan pemuatan yang hati-hati; throughput lebih rendah |

| Stasiun Pembersihan Sensor Otomatis | Probe bioreaktor (pH, oksigen terlarut) | Pembilasan dan sterilisasi otomatis | Sistem bioreaktor dan inkubasi standar | Mengurangi risiko kontaminasi selama pengambilan sampel; memperpanjang umur sensor; menurunkan biaya tenaga kerja | Investasi awal yang tinggi; kalibrasi manual berkala diperlukan |

Tabel ini menyoroti fitur penting dari alat dekontaminasi, membantu fasilitas menyelaraskan pilihan mereka dengan kebutuhan operasional dan anggaran.

Dengan menggabungkan metode fisik dan kimia, tingkat kontaminasi dapat diminimalkan secara efektif, memastikan standar food-grade dipertahankan untuk produksi komersial [28].

Untuk solusi yang disesuaikan, fasilitas daging budidaya dapat menjelajahi alat dekontaminasi terverifikasi yang tersedia di

Kesimpulan

Memastikan dekontaminasi yang efektif sangat penting untuk keberhasilan produksi daging budidaya. Seperti yang disoroti oleh

Strategi biosafety yang menyeluruh menggabungkan berbagai alat untuk mengatasi risiko kontaminasi dari berbagai sudut. Deterjen kelas industri, pembersih kelas makanan, sistem CIP, lampu UV, generator uap hidrogen peroksida, lemari desinfeksi, dan stasiun pembersihan sensor otomatis semuanya memainkan peran spesifik dalam memastikan kesterilan. Namun, efektivitasnya bergantung pada validasi dan urutan yang tepat - pembersihan harus selalu dilakukan sebelum sanitasi [8]. Selain itu, fasilitas perlu memastikan bahwa semua bahan kimia yang digunakan disertifikasi oleh program pihak ketiga seperti NSF, yang mengonfirmasi kesesuaiannya untuk permukaan yang bersentuhan dengan makanan [8].

Industri juga bergerak menuju otomatisasi dan sistem tertutup sebagai bagian dari tren yang lebih luas.Contoh yang menonjol adalah CelCradle® +, diluncurkan pada Januari 2025 oleh Esco Aster dan Esco Lifesciences Group. Sistem bioreaktor tertutup sekali pakai ini memenuhi standar ketat BSL 3/4 dan dirancang untuk menggantikan teknologi botol roller manual dengan alternatif otomatis yang dapat diskalakan [2]. Inovasi ini menyoroti bagaimana teknologi dekontaminasi dan penahanan yang canggih menjadi sangat diperlukan untuk produksi komersial skala besar.

FAQs

Bagaimana alat dekontaminasi dapat membantu mencegah kegagalan batch dalam produksi daging budidaya?

Alat dekontaminasi seperti autoclaves, disinfektan kimia, sterilisasi UV, dan sistem clean-in-place (CIP) sangat penting untuk menjaga kontaminasi mikroba dalam produksi daging budidaya.Alat-alat ini memastikan bahwa bioreaktor, port, filter gas, dan peralatan lainnya disterilkan sebelum setiap siklus produksi, menghilangkan bakteri, jamur, dan biofilm yang berkembang dalam media pertumbuhan kaya nutrisi. Proses ini sangat penting dalam mengurangi risiko kontaminasi batch, yang dapat menyebabkan kegagalan produksi yang mahal.

Kontaminasi bukan hanya merepotkan - tetapi juga mahal. Statistik industri mengungkapkan tingkat kegagalan rata-rata sebesar 11,2% karena masalah kesterilan. Menerapkan metode dekontaminasi yang efektif, seperti pembersihan permukaan UV otomatis, prosedur autoklaf yang divalidasi, dan sistem CIP untuk pembersihan berkelanjutan, membantu fasilitas mempertahankan standar kesterilan. Ini tidak hanya meminimalkan kehilangan produk tetapi juga memastikan hasil yang konsisten, membuatnya lebih mudah untuk meningkatkan produksi secara efisien.

Jika Anda mencari peralatan dekontaminasi yang andal,

Apa manfaat menggunakan lampu UV-C untuk dekontaminasi di fasilitas daging budidaya?

Lampu UV-C menawarkan cara yang sangat efisien dan bebas bahan kimia untuk mensterilkan baik permukaan maupun udara di fasilitas produksi daging budidaya. Dengan mengganggu DNA mikroorganisme berbahaya, mereka dapat menghilangkan hingga 99,99% bakteri, virus, jamur, ragi, dan spora, memastikan tingkat kebersihan yang superior tanpa bergantung pada bahan kimia keras.

Selain itu, lampu UV-C tidak menghasilkan panas, menjadikannya ideal untuk lingkungan di mana pengendalian suhu sangat penting. Mereka juga mudah dirawat dan ramah anggaran, yang menjadikannya solusi cerdas untuk menjaga area produksi tetap bersih dan aman.

Mengapa proses dua langkah pembersihan dan sanitasi penting dalam produksi daging budidaya?

Dalam produksi daging budidaya, menjaga keselamatan dan kebersihan adalah hal yang tidak bisa ditawar, dan proses dua langkah pembersihan dan sanitasi adalah kunci untuk mencapainya.

Langkah pertama, pembersihan, berfokus pada penghilangan residu organik dan biofilm yang dapat menjadi tempat berlindung bagi mikroba berbahaya. Setelah permukaan dan peralatan bebas dari residu ini, sanitasi dilakukan. Langkah ini dirancang untuk secara signifikan mengurangi beban bakteri ke tingkat yang dianggap aman, memastikan lingkungan siap untuk produksi.

Dengan mematuhi metode ini, fasilitas tidak hanya mengurangi risiko kontaminasi tetapi juga menjaga integritas proses mereka dan tetap sesuai dengan peraturan keamanan pangan.