Klasifikasi cleanroom ISO sangat penting untuk menjaga kebersihan udara selama produksi daging budidaya, memastikan keamanan produk dan meminimalkan risiko kontaminasi. Berikut adalah gambaran singkat tentang bagaimana standar ini diterapkan:

- ISO 14644-1:2015 mendefinisikan kelas cleanroom berdasarkan batas partikel udara (0.1–5 µm), dari ISO Kelas 1 (terbersih) hingga ISO Kelas 9 (paling longgar).

- Produksi daging budidaya biasanya memerlukan:

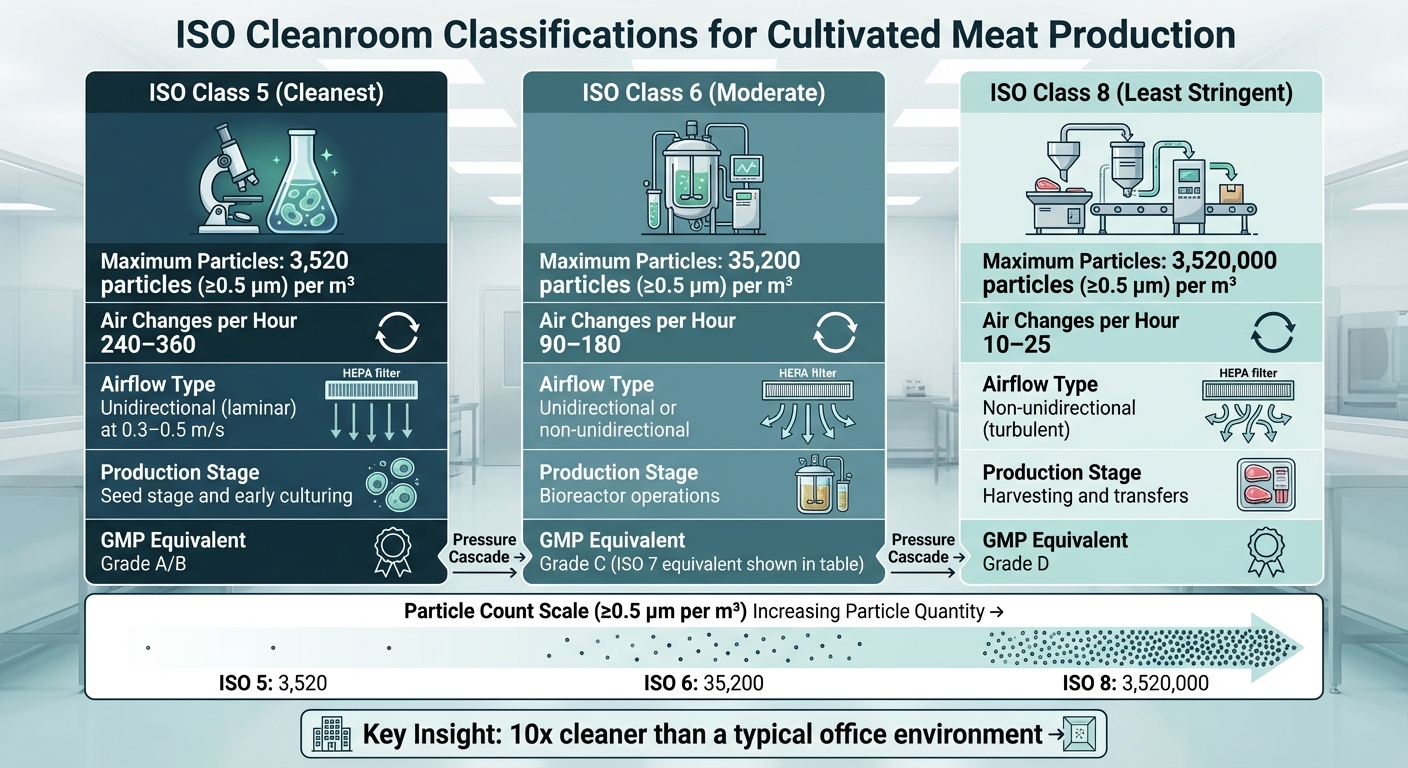

- ISO Kelas 5: Untuk tahap benih dan kultur awal, memungkinkan hingga 3.520 partikel (≥0.5 µm) per meter kubik.

- ISO Kelas 6: Untuk operasi bioreaktor, mengizinkan hingga 35.200 partikel (≥0.5 µm).

- ISO Kelas 8: Untuk pemanenan dan transfer, dengan batas 3.520.000 partikel (≥0.5 µm).

- Filter HEPA, kontrol aliran udara, dan kaskade tekanan menjaga kebersihan. Tingkat perubahan udara yang lebih tinggi ( e.g., 240–360 per jam untuk ISO Kelas 5) digunakan di lingkungan yang lebih ketat.

- Ruang bersih sangat penting untuk daging budidaya karena kontaminasi dapat menghancurkan batch, yang mengarah pada kerugian finansial dan masalah keamanan.

Keseimbangan antara penggunaan ruang bersih dan sistem bioreaktor tertutup dapat mengurangi biaya sambil memenuhi standar keamanan. Misalnya, sistem tertutup meminimalkan ketergantungan pada lingkungan ISO 5 yang mahal, membuat produksi lebih hemat biaya.

Poin penting: Klasifikasi ruang bersih dan kontrol lingkungan yang tepat sangat penting untuk produksi daging budidaya yang aman dan efisien, terutama pada tahap berisiko tinggi seperti penyemaian sel.

Kelas Ruang Bersih ISO untuk Daging Budidaya

Klasifikasi Ruang Bersih ISO untuk Tahap Produksi Daging Budidaya

Produksi daging budidaya bergantung pada tiga klasifikasi ruang bersih ISO utama - Kelas 5, Kelas 6, dan Kelas 8.Setiap dirancang untuk mengatasi risiko kontaminasi spesifik selama berbagai tahap produksi, mempengaruhi baik keamanan produk maupun biaya operasional.

Untuk mempertahankan standar ini, fasilitas sering menggunakan desain ruangan berlapis yang menciptakan kaskade tekanan untuk mencegah udara terkontaminasi masuk ke area kritis [9]. Dr Heiko Baumgartner menekankan bahwa "Kelas 5 hingga 7 sebagian besar digunakan dalam produksi makanan" [9], menyoroti pentingnya dalam manufaktur daging budidaya. Di bawah ini adalah rincian bagaimana setiap kelas ISO diterapkan dalam proses ini.

ISO Kelas 5: Tahap Benih dan Pembudidayaan Awal

ISO Kelas 5 mewakili lingkungan terbersih dalam produksi daging budidaya, memungkinkan tidak lebih dari 3.520 partikel (≥0,5 µm) per meter kubik [5][7]. Pada tahap benih, bahkan kontaminasi terkecil dapat membahayakan seluruh batch.

Untuk mencapai tingkat kebersihan ini, fasilitas menggunakan aliran udara searah (laminar) dengan kecepatan 0,3–0,5 m/s, dikombinasikan dengan 240–360 pergantian udara per jam [8][3][5]. Kondisi ini sesuai dengan standar EU GMP Grade A/B (saat istirahat) [5]. Tingginya tingkat pergantian udara memastikan penyapuan partikel secara terus-menerus, menjaga kesterilan selama operasi kritis seperti penanaman dan penanganan sel.

ISO Kelas 6: Operasi Bioreaktor

Ruang bersih ISO Kelas 6 kurang ketat dibandingkan Kelas 5, mengizinkan hingga 35.200 partikel (≥0,5 µm) per meter kubik. Zona ini beroperasi dengan 90–180 pergantian udara per jam, menyeimbangkan kontrol ketat dengan kegunaan praktis [5][7][8][3].Baik metode aliran udara searah maupun non-searah dapat digunakan [8][3].

GOOD Meat Inc. menyoroti dalam dokumen konsultasi FDA mereka bahwa proses ekspansi sel mereka terjadi di ruang bersih yang dilengkapi dengan filter HEPA dan sistem tekanan udara diferensial, sesuai dengan standar biofarmasi [6]. Ini menunjukkan bagaimana lingkungan ISO Kelas 6 mendukung pertumbuhan sel skala besar sambil menjaga kebersihan.

ISO Kelas 8: Pemanenan dan Transfer

ISO Kelas 8 adalah klasifikasi paling tidak ketat yang digunakan dalam produksi daging budidaya, memungkinkan hingga 3.520.000 partikel (≥0,5 µm) per meter kubik [5][7]. Meskipun ambang batas ini lebih tinggi, tetap jauh lebih bersih daripada lingkungan kantor biasa [7]. These areas are used for downstream processes such as harvesting, formulation, and post-harvest handling.

In November 2021, Mosa Meat noted that "the meat harvesting process … would likely be in an [International Standards Organisation] ISO Class 8 area" [6]. These zones require only 10–25 air changes per hour and rely on non-unidirectional (turbulent) airflow [8]. While more cost-efficient, they still provide adequate protection against environmental contaminants during final product handling.

| ISO Classification | Max Particles (≥0.5 µm/m³) | Perubahan Udara per Jam | Tahap Daging Budidaya Umum |

|---|---|---|---|

| ISO Kelas 5 | 3,520 | 240–360 | Tahap benih dan pembudidayaan awal |

| ISO Kelas 6 | 35,200 | 90–180 | Operasi bioreaktor |

| ISO Kelas 8 | 3,520,000 | 10–25 | Pemanenan dan transfer |

Persyaratan Filtrasi Udara dan Pengendalian Lingkungan

Standar cleanroom ISO memerlukan filtrasi udara yang tepat, aliran udara yang terkontrol, dan kondisi lingkungan yang stabil untuk menjaga tingkat partikel dalam batas yang dapat diterima selama produksi daging budidaya. Sistem ini diintegrasikan dengan hati-hati ke dalam desain keseluruhan fasilitas untuk memenuhi klasifikasi ISO yang ketat.

Filter HEPA untuk Kualitas Udara

Filter HEPA (High-Efficiency Particulate Air) dirancang untuk menangkap partikel sekecil 0.3 µm [3]. Di lingkungan ISO Kelas 5 - yang umum digunakan untuk operasi tahap awal - filter HEPA sering menutupi seluruh langit-langit, memungkinkan aliran udara searah (laminar). Aliran udara ini bergerak ke bawah dengan kecepatan antara 0.3 m/s dan 0.5 m/s, secara efektif menyapu partikel keluar melalui pembuangan di lantai [3].

Di area yang kurang ketat, seperti ruang ISO Kelas 7 dan 8, sistem aliran udara tidak searah (turbulen) biasanya digunakan. Area ini mengandalkan tingkat pergantian udara yang lebih tinggi untuk menghilangkan partikel. Misalnya, ruang ISO Kelas 5 memerlukan 240–360 pergantian udara per jam, sedangkan ruang ISO Kelas 8 hanya memerlukan 10–25 pergantian udara per jam [3].

Perubahan Udara, Kaskade Tekanan, dan Pemantauan

Tingkat perubahan udara tidak bersifat satu ukuran untuk semua. Spesialis HVAC menghitungnya berdasarkan faktor seperti ukuran ruangan, panas yang dihasilkan oleh peralatan, dan jumlah personel yang hadir, daripada menerapkan standar umum [3]. Kaskade tekanan adalah ukuran penting lainnya, memastikan zona yang lebih bersih mempertahankan tekanan udara yang lebih tinggi untuk mendorong udara ke arah area yang kurang bersih, mengurangi risiko kontaminasi. Ruang udara dan ruang ganti berfungsi sebagai penghalang fisik antara zona dengan klasifikasi ISO yang berbeda [3].

Untuk menjaga integritas tekanan, transisi antara kelas ISO yang berdekatan harus dikelola dengan hati-hati [3].Pemantauan waktu nyata, seperti yang diuraikan dalam ISO 14644-2:2015, menggunakan Penghitung Partikel Udara Penyebaran Cahaya (LSAPC) untuk memastikan konsentrasi partikel tetap dalam batas yang ditentukan [1]. Selain itu, model statistik ISO 14644-1:2015 memberikan tingkat kepercayaan 95% bahwa setidaknya 90% dari area ruang bersih memenuhi batas kelas [2].

Kontrol Suhu dan Kelembaban

Manajemen aliran udara bekerja sama dengan menjaga tingkat suhu dan kelembaban yang stabil, yang secara signifikan mempengaruhi perilaku partikel dan kinerja filtrasi. Meskipun ISO 14644-1 tidak menetapkan pengaturan suhu atau kelembaban tertentu, faktor-faktor ini penting untuk mengoptimalkan efisiensi filtrasi [2]. Sistem HVAC harus memperhitungkan panas yang dihasilkan oleh bioreaktor dan personel untuk memastikan kondisi yang konsisten [3].

Sebelum melakukan pengujian jumlah partikel, suhu dan kelembaban harus distabilkan untuk mencegah gangguan pada hasil klasifikasi ISO [2]. Kontrol lingkungan ini perlu diintegrasikan selama fase desain dan konstruksi fasilitas, seperti yang ditentukan dalam ISO 14644-4, dengan penyesuaian yang disesuaikan untuk memenuhi tuntutan unik produksi daging budidaya [4].

Standar ISO dalam Bioproses Daging Budidaya

Klasifikasi ruang bersih ISO memainkan peran penting dalam produksi daging budidaya, selaras dengan kebutuhan setiap tahap untuk menjaga kebersihan, mencegah kontaminasi, dan memastikan keamanan. Standar ini menyediakan kerangka kerja untuk menjaga kontrol lingkungan yang ketat sepanjang proses.

Fase Proliferasi dan Pertumbuhan

Selama fase proliferasi, di mana sel berkembang biak dengan cepat, menjaga lingkungan yang steril sangat penting.Kelas ISO 5 ruang bersih, setara dengan GMP Grade A/B dalam manufaktur farmasi, umumnya digunakan untuk operasi tahap benih dan kultur sel awal [11] [13].

Kepatuhan terhadap standar ini sangat penting. Dean Joel Powell menyoroti bahwa daging budidaya yang diproduksi dalam kondisi steril mencerminkan standar farmasi, secara signifikan mengurangi risiko dari patogen seperti Salmonella, Campylobacter, dan E. coli patogen[6].

Meski dengan langkah-langkah ini, kontaminasi tetap menjadi tantangan. Laporan industri menunjukkan rata-rata tingkat kegagalan kontaminasi 11,2%, yang meningkat menjadi 19,5% untuk operasi skala besar. Sebaliknya, fasilitas biofarmasi - berpengalaman dengan protokol ISO - melaporkan hanya 3.2% kegagalan kontaminasi pada tahun 2022[6] .

Untuk menyeimbangkan kemandulan dengan efisiensi biaya, banyak fasilitas mengadopsi desain "room-in-room". Pendekatan ini menempatkan inti ISO 5 dalam zona dengan kebersihan lebih rendah (ISO 6 atau 7), menggunakan kaskade tekanan untuk mengarahkan aliran udara dari area yang lebih bersih ke zona yang kurang kritis, meminimalkan kontaminasi silang[9]. Untuk perlindungan tambahan, fasilitas dapat menggunakan perangkat pemisah seperti tudung udara bersih atau isolator, sebagaimana ditentukan dalam ISO 14644-7[4][12].

Setelah fase proliferasi memastikan integritas seluler, proses beralih ke pemanenan, di mana lingkungan ISO Kelas 8 mengambil alih.

Pemanenan dan Penanganan Pasca Panen

Fase pemanenan, di mana sel-sel dikumpulkan setelah pematangan, beroperasi di ruang bersih ISO Kelas 8, setara dengan GMP Grade D [13]. Pada tahap ini, sel-sel lebih stabil dan kurang rentan terhadap kontaminasi dibandingkan dengan fase pertumbuhan sebelumnya. Lingkungan ISO 8 memerlukan lebih sedikit perubahan udara - 10–25 per jam - dibandingkan dengan 240–360 yang dibutuhkan untuk ruang ISO 5 [8] .

Ruang bersih ini mengurangi partikel udara hingga sepuluh kali lipat dibandingkan dengan lingkungan kantor standar, menjaga kurang dari 3.520.000 partikel (≥0,5 µm)[15]. Lingkungan yang terkontrol ini memastikan kualitas produk selama transfer dan pemrosesan awal.

ISO 14698-1 memberikan pedoman untuk pengendalian biokontaminasi, termasuk sistem pemantauan untuk mendeteksi bakteri dan spora yang dapat mempengaruhi keamanan produk[10]. Pengawasan regulasi juga bergeser selama fase ini. Di Amerika Serikat, FDA mengawasi tahap proliferasi dan pertumbuhan, sementara USDA-FSIS mengawasi pemanenan dan pemrosesan selanjutnya[14].

Protokol Pakaian dan Alur Kerja

Mempertahankan standar ruang bersih juga sangat bergantung pada protokol personel. ISO 14644-5:2025 menguraikan persyaratan untuk operasi ruang bersih, dengan fokus pada pergerakan orang dan material untuk menjaga integritas kultur[4] .

Pakaian yang tepat sangat penting untuk mencegah kontaminasi dari sumber manusia seperti sel kulit atau mikroorganisme.Bahan yang digunakan untuk berpakaian harus sesuai dengan kelas ISO dari zona spesifik, seperti yang diuraikan dalam ISO 14644-18:2023[4]. Ruang udara dan ruang berpakaian berfungsi sebagai penghalang, memastikan kontaminan tidak terbawa antara zona dengan tingkat kebersihan yang berbeda.

Pelatihan adalah komponen penting lainnya. Menurut ISO 14698-1 Annex G, personel tidak hanya harus menguasai teknik berpakaian tetapi juga memahami risiko yang terkait dengan kontaminasi dan alasan di balik protokol[10]. Pengetahuan ini mendorong kewaspadaan, mengurangi kesalahan prosedural yang dapat membahayakan seluruh batch produksi.

| Kelas ISO | Setara Tingkat GMP | Tahap Bioproses Tipikal | Perubahan Udara per Jam |

|---|---|---|---|

| ISO 5 | Tingkat A/B | Tahap Benih, Pembudidayaan Awal | 240–360 |

| ISO 7 | Tingkat C | Operasi Bioreaktor | 30–60 |

| ISO 8 | Tingkat D | Pemanenan, Penanganan Pasca-Panen | 10–25 |

| ISO 9 | T/A | Fasilitas Umum/Zona Pendukung | Variabel |

sbb-itb-ffee270

Ruang Bersih vs Sistem Tertutup: Biaya dan Efisiensi

Saat memutuskan klasifikasi ISO untuk produksi, ini bukan hanya tentang memenuhi persyaratan biosafety.Pilihan yang Anda buat juga memiliki implikasi biaya dan efisiensi yang signifikan yang dapat mempengaruhi keberhasilan komersial.

Biaya Konstruksi dan Pemeliharaan Ruang Bersih

Membangun ruang bersih yang sesuai dengan ISO bukanlah investasi kecil. Biaya dapat berkisar dari £600 hingga £12,000 per m², tergantung pada tingkat klasifikasi dan spesifikasi teknis yang diperlukan [16]. Untuk memberikan perspektif, membangun ruang bersih bisa hingga sepuluh kali lebih mahal daripada menyiapkan ruang yang tidak terklasifikasi untuk pemrosesan tertutup [17].

"It can be ten times more expensive - roughly $1,500 per square foot - to construct a clean room as opposed to an unclassified room." – Sebastian Bohn, Pemimpin Pasar Sub, Protein Alternatif, CRB [17]

Salah satu kontributor terbesar terhadap biaya ini adalah sistem HVAC, yang dapat mencapai 25%–50% dari total pengeluaran. Sebagai contoh, ruang bersih ISO 6 membutuhkan pengkondisian lebih dari dua kali volume udara yang diperlukan untuk lingkungan ISO 8 [18]. Dan itu belum semuanya - pengeluaran seperti sistem pemantauan (berkisar dari £400 hingga £16,000+) dan fitur khusus seperti interlock atau lantai khusus sering kali tidak termasuk dalam penawaran awal [18].

Manfaat Sistem Bioreaktor Tertutup

Sistem bioreaktor tertutup menawarkan alternatif yang lebih hemat biaya dibandingkan ruang bersih, sambil juga meningkatkan keamanan hayati. Sistem ini memungkinkan kultivasi sel berlangsung dalam wadah tertutup, mengurangi kebutuhan akan lingkungan berperingkat ISO [17].Pendekatan ini tidak hanya mengurangi biaya konstruksi tetapi juga meningkatkan keselamatan melalui fitur seperti sterilisasi uap dan meminimalkan pembukaan wadah selama pengambilan sampel.

Dean Joel Powell dari The Good Food Institute Asia Pasifik telah menunjukkan bahwa cleanroom yang diklasifikasikan mungkin tidak diperlukan untuk setiap langkah produksi jika peralatan dirancang sebagai sistem tertutup. Hal ini sangat relevan bagi produsen daging budidaya yang bertujuan untuk menjaga biaya sekitar £11 per kilogram, kontras yang mencolok dengan £40,000 per kilogram yang khas dalam produksi biofarmasi [6].

Dengan mengandalkan sistem tertutup, produsen dapat mencapai keseimbangan antara keterjangkauan dan keselamatan, menjadikannya pilihan praktis untuk meningkatkan skala produksi.

Menyeimbangkan Biaya dan Kepatuhan

Mengambil pendekatan hibrida - menggabungkan sistem tertutup dengan penggunaan ruang bersih yang ditargetkan - dapat membantu mengoptimalkan biaya sambil tetap mematuhi peraturan. Misalnya, fasilitas mungkin menggunakan sistem tertutup untuk sebagian besar langkah bioproses, menyisakan ruang bersih untuk tahap berisiko tinggi seperti pembudidayaan benih. Pendekatan ini dapat mengurangi ketergantungan pada lingkungan ISO 5 yang mahal, yang umumnya memerlukan 240–360 perubahan udara per jam [8] [19].

Perusahaan yang berbeda telah mengambil pendekatan yang bervariasi terhadap keseimbangan ini. GOOD Meat Inc., misalnya, menggunakan ruang bersih dengan filter HEPA dan tekanan udara diferensial, mengikuti standar biofarmasi untuk seluruh proses mereka [6].Sebaliknya, Mosa Meat telah menyarankan bahwa pemanenan dapat dilakukan di area ISO Kelas 8, klasifikasi yang paling tidak ketat, sementara UPSIDE Foods telah memilih "peralatan bersih" dalam kondisi suhu terkontrol untuk beberapa operasi [6].

Pada akhirnya, produsen harus mempertimbangkan dengan cermat pertukaran yang ada. Sistem tertutup dapat secara substansial menurunkan biaya modal dan operasional, sambil berpotensi memberikan hasil biosafety yang lebih baik. Ini menjadikannya pilihan yang menarik bagi banyak orang di industri daging budidaya.

Kesimpulan

Klasifikasi ruang bersih ISO memainkan peran penting dalam mengelola kontaminasi selama produksi daging budidaya.Untuk operasi tahap awal, mempertahankan lingkungan ISO Kelas 5 dengan 240–360 perubahan udara per jam biasanya diperlukan, sementara kondisi ISO Kelas 8 umumnya memadai untuk tahap panen [8]. Meskipun mencapai kemandulan tingkat farmasi - sepenuhnya menghilangkan patogen - secara teknis mungkin, biaya yang terkait sangat tinggi. Sebagai perbandingan, memproduksi antibodi monoklonal memerlukan biaya sekitar £40,000 per kilogram, sedangkan daging yang dibudidayakan perlu mencapai sekitar £11 per kilogram agar tetap layak secara komersial [6]. Kendala keuangan ini menyoroti pentingnya strategi pengendalian kontaminasi yang dapat disesuaikan.

Pemimpin industri sudah menunjukkan bagaimana desain ruang bersih yang disesuaikan dan pendekatan sistem tertutup dapat bekerja dalam kerangka peraturan yang ada [6]. Keseimbangan antara standar cleanroom dan sistem tertutup menekankan pentingnya pedoman ISO dalam produksi daging budidaya.

Kunci keberhasilan terletak pada penerapan strategis. Fasilitas dapat menggabungkan sistem tertutup untuk sebagian besar langkah bioproses dengan penggunaan cleanroom selektif untuk tahap berisiko tinggi. Pendekatan ini membantu menjaga biosafety sambil mengelola biaya modal dan operasional. Seiring industri bergerak menuju Praktik Budaya Sel yang Baik (GCCP) untuk tingkat makanan, strategi berbasis risiko seperti ini akan semakin penting untuk memenuhi persyaratan regulasi dan memastikan kelayakan komersial [6]. Untuk panduan lebih rinci tentang optimasi cleanroom dalam produksi daging budidaya, kunjungi

FAQ

Apa keuntungan menggunakan ruang bersih ISO Kelas 5 dalam produksi daging budidaya?

Ruang bersih ISO Kelas 5 menawarkan lingkungan dengan konsentrasi partikel yang diatur dengan ketat, memastikan ruang yang sangat bersih dan terkendali. Tingkat presisi ini penting untuk menjaga kesterilan dan mengurangi risiko kontaminasi selama proses aseptik kritis dalam produksi daging budidaya.

Mematuhi standar ISO Kelas 5 membantu fasilitas menjaga integritas produk, melindungi kultur sel yang halus, dan mematuhi peraturan biosafety dan kebersihan yang ketat. Dalam produksi daging budidaya, bahkan kontaminasi terkecil dapat mengganggu seluruh proses, membuat kontrol semacam itu sangat diperlukan.

Bagaimana sistem bioreaktor tertutup menurunkan biaya produksi di fasilitas daging budidaya?

Sistem bioreaktor tertutup memainkan peran kunci dalam mengurangi biaya produksi dengan secara drastis mengurangi risiko kontaminasi.Ini berarti pembersihan dan sterilisasi yang lebih jarang, yang menghemat waktu dan sumber daya.

Sistem ini juga menyediakan kondisi pertumbuhan yang terkontrol dengan ketat, memungkinkan penggunaan input yang efisien seperti media pertumbuhan dan energi. Dengan meningkatkan efisiensi dan membatasi limbah, bioreaktor tertutup membuat produksi daging budidaya lebih terjangkau dan lebih mudah untuk ditingkatkan.

Mengapa tingkat pergantian udara penting untuk mempertahankan standar ruang bersih dalam produksi daging budidaya?

Tingkat pergantian udara memainkan peran kunci dalam menjaga standar ruang bersih dalam produksi daging budidaya. Ini memastikan kontrol yang efisien terhadap partikel udara dan mikroorganisme dengan sering mengganti udara di dalam ruang bersih.

Proses ini mengurangi risiko kontaminasi dan membantu mempertahankan klasifikasi kebersihan ISO yang diperlukan.Sirkulasi udara yang konsisten tidak hanya menjaga keamanan hayati tetapi juga melindungi kualitas produk, menyediakan kondisi ideal untuk membudidayakan sel daging sambil memenuhi persyaratan ketat industri.