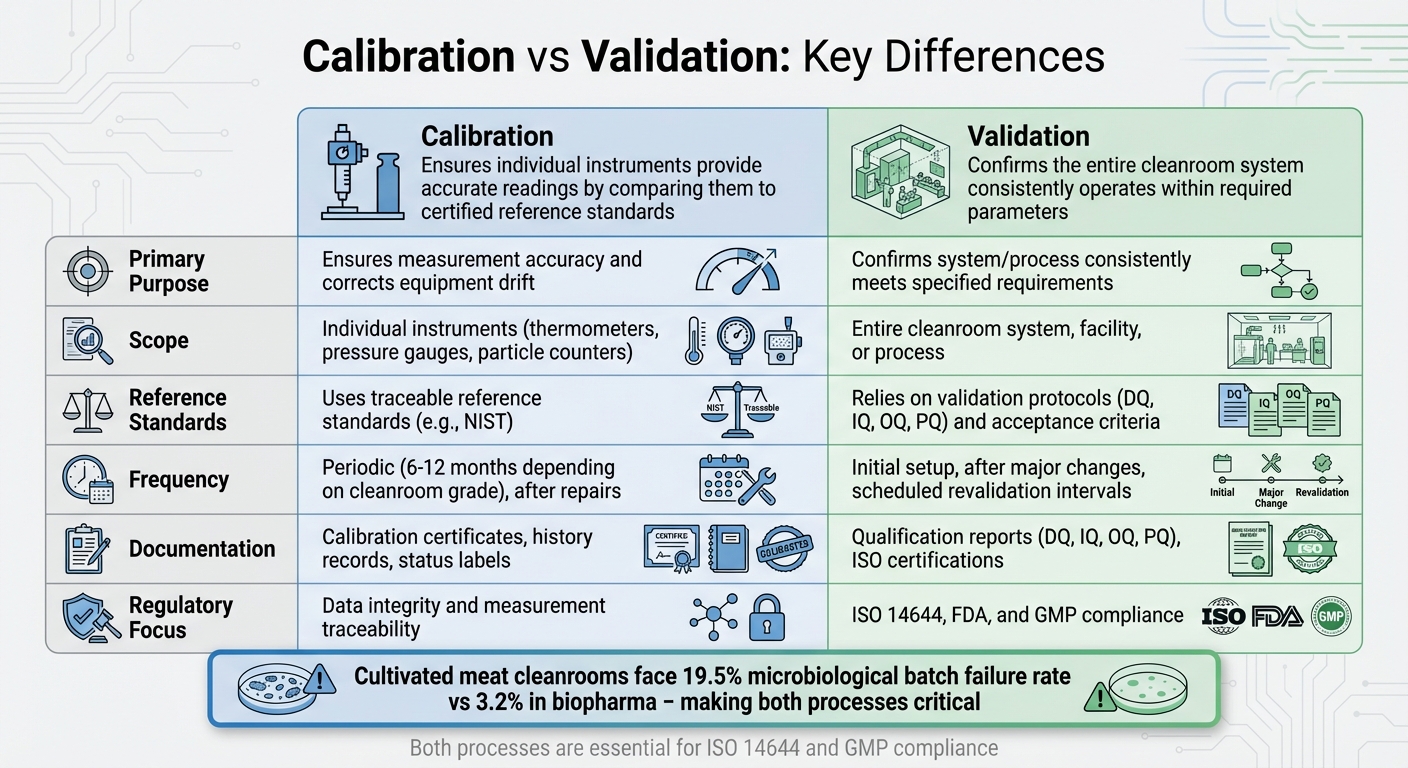

Kalibrasi dan validasi adalah kunci untuk mempertahankan standar ruang bersih dalam produksi daging budidaya. Berikut adalah penjelasan singkat:

- Kalibrasi memastikan instrumen individu seperti termometer dan pengukur tekanan memberikan pembacaan yang akurat dengan membandingkannya dengan standar referensi bersertifikat ( e.g., NIST).

- Validasi mengkonfirmasi bahwa seluruh sistem ruang bersih, termasuk peralatan dan proses, secara konsisten beroperasi dalam parameter yang diperlukan.

Mengapa ini penting:

- Ruang bersih daging budidaya menghadapi tuntutan yang lebih ketat dibandingkan dengan biofarma, dengan tingkat kegagalan batch mikrobiologis sebesar 19,5% (vs 3,2% di biofarma). Kalibrasi yang akurat dan validasi yang menyeluruh mengurangi risiko ini.

- Kalibrasi berfokus pada perangkat individu, sementara validasi menilai kinerja seluruh sistem, memastikan kemandulan dan kepatuhan terhadap peraturan.

Perbedaan utama:

- Kalibrasi berkaitan dengan akurasi untuk instrumen tertentu.

- Validasi mengevaluasi kinerja sistem secara keseluruhan dalam kondisi nyata.

- Kedua proses ini penting untuk kepatuhan ISO 14644 dan GMP.

Singkatnya: Kalibrasi memastikan alat individu berfungsi dengan benar, sementara validasi membuktikan bahwa sistem secara keseluruhan memenuhi standar ketat ruang bersih. Keduanya penting untuk mengurangi risiko kontaminasi dan menjaga kualitas produk dalam produksi daging yang dibudidayakan.

Kalibrasi vs Validasi dalam Pemantauan Ruang Bersih: Perbedaan Utama

Apa itu Kalibrasi?

Definisi dan Tujuan

Kalibrasi melibatkan perbandingan keluaran dari suatu instrumen dengan standar referensi yang terverifikasi untuk menghilangkan bias pengukuran [8].Seperti yang dinyatakan oleh NIST:

Tujuan kalibrasi adalah untuk menghilangkan atau mengurangi bias dalam sistem pengukuran pengguna relatif terhadap basis referensi [8].

Di fasilitas daging budidaya, presisi adalah hal yang tidak bisa dinegosiasikan. Pembacaan yang akurat dari probe suhu, penghitung partikel, dan pengukur tekanan sangat penting. Bahkan kesalahan kecil dapat mengganggu kesterilan dan menyebabkan kegagalan batch yang mahal.

Proses Utama dalam Kalibrasi

Kalibrasi biasanya mengikuti urutan langkah yang terstruktur. Pertama, teknisi memilih standar referensi dengan nilai yang diketahui yang sesuai dengan rentang operasi peralatan [12]. Sebelum memulai, mereka memeriksa perangkat untuk masalah yang terlihat seperti kontaminasi atau keausan sensor [11].Langkah berikutnya melibatkan membandingkan pembacaan instrumen dengan nilai referensi, menghasilkan kurva kalibrasi [12]. Jika terjadi perbedaan, penyesuaian dilakukan - baik penyesuaian nol untuk memperbaiki offset konstan atau penyesuaian rentang untuk mengoreksi kemiringan kurva respons [10]. Setelah proses selesai, sertifikat diterbitkan. Dokumen ini mencakup hasil pengukuran, nilai ketidakpastian, dan bukti keterlacakan ke standar nasional seperti dari NIST [11][2].

Kalibrasi dalam Pemantauan Ruang Bersih

Dalam pengaturan ruang bersih, kalibrasi difokuskan pada instrumen yang mengukur parameter kritis seperti partikel udara, suhu, kelembaban, tekanan diferensial, dan aliran udara.Sebagai contoh, penghitung partikel harus mematuhi standar ISO 21501-4 dan menjalani kalibrasi setidaknya sekali setahun [6][11]. Sensor suhu, baik termokopel atau probe Pt100, juga memerlukan kalibrasi rutin. Seiring waktu, faktor seperti penuaan dan perubahan dalam metalurgi dapat menyebabkan sensor ini melenceng [10]. Demikian pula, pengukur tekanan diferensial dan probe kelembaban perlu pemeriksaan rutin untuk memastikan mereka memenuhi toleransi ketat yang diperlukan untuk kepatuhan ISO 14644 [6][2].

Antoine Nguyen, Direktur Layanan di Dickson Data, menjelaskan:

Kalibrasi secara ketat berarti perbandingan perangkat pengukuran dengan standar yang diketahui, yang dapat berupa material, objek, proses fisik (seperti mencair atau membeku), atau perangkat kedua yang diketahui akurat [10].

Penting untuk memelihara catatan kinerja sebelum penyesuaian ('as-found') dan setelah penyesuaian ('as-left') untuk keperluan audit [10][7]. Proses teliti ini adalah landasan dari pemantauan lingkungan yang efektif. Langkah berikutnya adalah validasi, yang mengevaluasi kinerja sistem secara keseluruhan.

Apa itu Validasi?

Definisi dan Tujuan

Validasi melampaui kalibrasi instrumen individu untuk fokus pada seluruh fasilitas cleanroom. Ini adalah proses formal untuk memastikan bahwa semua sistem, peralatan, dan alat pemantauan bekerja sama untuk menjaga kondisi lingkungan yang diperlukan untuk lingkungan manufaktur yang terkendali [5]. Ini bukan hanya tentang memenuhi persyaratan regulasi - validasi adalah kunci untuk melindungi kualitas produk, memastikan konsistensi proses, dan menjaga keselamatan konsumen.Dengan memastikan bahwa faktor-faktor penting seperti jumlah partikel, aliran udara, dan tekanan tetap dalam batas yang ditetapkan, validasi menjaga semuanya berjalan lancar. Ini sangat penting dalam bioproses daging yang dibudidayakan, di mana kesterilan tidak bisa ditawar. Validasi memastikan bahwa ruang bersih berfungsi dengan andal dalam kondisi dunia nyata, memerlukan pendekatan terstruktur dengan langkah-langkah kualifikasi tertentu.

Proses Utama dalam Validasi

Validasi mengikuti urutan langkah demi langkah yang sering disebut sebagai "seri Q":

- Design Qualification (DQ): Memastikan desain ruang bersih sesuai dengan spesifikasi dan proses yang diperlukan.

- Installation Qualification (IQ): Memastikan bahwa semua komponen, seperti sensor, sistem HVAC, dan perangkat pemantauan, dipasang dengan benar dan sesuai dengan desain yang disetujui.

- Kualifikasi Operasional (OQ): Menguji sistem utama dalam kondisi statis untuk memverifikasi parameter seperti kecepatan udara, perbedaan tekanan, dan jumlah partikel berfungsi sesuai kebutuhan.

- Kualifikasi Kinerja (PQ): Menilai kemampuan ruang bersih untuk mempertahankan kinerja dalam kondisi operasi nyata, termasuk aktivitas personel normal dan penggunaan peralatan.

Pemeriksaan tambahan, seperti Pengujian Penerimaan Pabrik (FAT) dan Pengujian Penerimaan Situs (SAT), memastikan integritas peralatan selama pengiriman. Setiap langkah didokumentasikan dengan cermat dalam Rencana Induk Validasi (VMP), dengan protokol pengujian dan kriteria penerimaan yang terperinci, yang berpuncak pada Laporan Ringkasan Validasi akhir [5]. Bersama-sama, langkah-langkah ini memastikan fasilitas dan sistem pemantauannya berfungsi dengan andal.

Validasi dalam Pemantauan Ruang Bersih

Dalam produksi daging budidaya, validasi memastikan bahwa elemen seperti filter HEPA, pola aliran udara, dan perbedaan tekanan secara efektif menjaga kesterilan. Sementara kalibrasi memastikan instrumen individu akurat, validasi menjamin seluruh sistem berfungsi sesuai yang diharapkan. Misalnya, integritas filter HEPA diuji menggunakan metode tantangan aerosol untuk mendeteksi kebocoran. Uji asap digunakan untuk visualisasi aliran udara, memastikan aliran searah dan mengidentifikasi turbulensi di dekat area sensitif. Pemetaan tekanan memverifikasi perbedaan tekanan berjenjang untuk mencegah kontaminasi silang antar zona [5].

Sistem pemantauan lingkungan juga menjalani validasi. Menurut ISO 14644-2, konsentrasi partikel harus diuji setiap enam bulan untuk fasilitas Kelas ISO 5 dan setiap tahun untuk klasifikasi yang kurang ketat [7].Pengujian kecepatan udara dan perbedaan tekanan biasanya dilakukan setiap tahun [7]. Di ruang bersih Kelas ISO 7 - umum dalam produksi daging budidaya - aliran udara harus mencapai 60 hingga 90 perubahan udara per jam untuk memenuhi standar [5]. Fasilitas umumnya menjadwalkan revalidasi penuh atau parsial baik setiap tahun, dua kali setahun, atau setelah perubahan signifikan, seperti pemasangan peralatan baru, penyesuaian HVAC, atau penggantian filter HEPA [5].

Validasi Ruang Bersih dari URS ke PQ

Perbedaan Utama Antara Kalibrasi dan Validasi

Kalibrasi dan validasi keduanya penting untuk mempertahankan standar ruang bersih, tetapi mereka memiliki tujuan yang berbeda. Kalibrasi memastikan bahwa instrumen individu memberikan pengukuran yang akurat dengan membandingkannya dengan standar referensi yang dapat dilacak [13] [2]. Di sisi lain, validasi mengonfirmasi bahwa seluruh sistem cleanroom secara konsisten memenuhi kriteria penerimaan yang telah ditentukan [13] [15]. Misalnya, sementara kalibrasi memeriksa akurasi termometer, validasi memastikan bahwa cleanroom mempertahankan kondisi lingkungan yang diperlukan.

Ruang lingkup dari proses ini juga sangat bervariasi. Kalibrasi menargetkan perangkat keras tertentu, seperti sensor, penghitung partikel, dan pengukur tekanan, untuk mengidentifikasi dan memperbaiki setiap penyimpangan pengukuran seiring waktu [13].Validasi, bagaimanapun, mengevaluasi sistem cleanroom secara keseluruhan, mencakup desain, instalasi, dan kinerja operasionalnya [13][14]. Ini melibatkan pengujian ketat terhadap parameter seperti efisiensi filter HEPA, pola aliran udara, dan perbedaan tekanan [13][14]. Sementara kalibrasi biasanya dilakukan lebih teratur pada instrumen individu, validasi melibatkan penilaian sistem yang luas, membuat peran mereka saling melengkapi tetapi berbeda.

"Validasi adalah proses yang memastikan bahwa sistem, produk, atau layanan secara konsisten memberikan hasil dalam kriteria yang dapat diterima." - SIC Web [13]

Perbedaan kunci lainnya terletak pada peran mereka dalam kepatuhan regulasi.Kalibrasi bergantung pada standar referensi yang dapat dilacak untuk memverifikasi akurasi pengukuran [13][17]. Validasi, di sisi lain, mengikuti protokol seperti Kualifikasi Desain (DQ), Kualifikasi Instalasi (IQ), Kualifikasi Operasional (OQ), dan Kualifikasi Kinerja (PQ) untuk memastikan kepatuhan terhadap standar seperti ISO 14644 [13][14][15]. Perlu dicatat, kalibrasi sering mendahului validasi; semua peralatan pemantauan harus dikalibrasi sebelum dapat digunakan untuk pengujian Kualifikasi Kinerja [15].

Ringkasan Perbedaan Utama: Kalibrasi vs Validasi

| Aspek | Kalibrasi | Validasi |

|---|---|---|

| Tujuan Utama | Memastikan akurasi pengukuran dan mengoreksi penyimpangan peralatan[13][2] | Mengonfirmasi bahwa sistem atau proses secara konsisten memenuhi persyaratan yang ditentukan[13][14] |

| Lingkup | Berfokus pada instrumen individu (e.g., termometer, pengukur tekanan) [13][17] | Menilai seluruh sistem cleanroom, fasilitas, atau proses [13][15] |

| Standar Referensi | Menggunakan standar referensi yang dapat dilacak untuk verifikasi akurasi [13][17] | Bergantung pada protokol validasi dan kriteria penerimaan yang telah ditentukan [13] |

| Frekuensi | Dilakukan secara berkala, setelah perbaikan, atau ketika hasil diragukan [13][17] | Dilakukan selama pengaturan awal, setelah perubahan besar, atau pada interval revalidasi yang dijadwalkan [13][14][15] |

| Dokumentasi | Mencakup sertifikat kalibrasi, catatan sejarah, dan label status [17] | Melibatkan laporan kualifikasi (DQ, IQ, OQ, PQ) dan sertifikasi ISO [14][15] |

| Fokus Regulasi | Memastikan integritas data dan keterlacakan pengukuran [17] | Menunjukkan kepatuhan terhadap ISO 14644, FDA, dan standar GMP [14][15][16] |

Kapan Menggunakan Kalibrasi

Monitoring Rutin dan Jaminan Kualitas

Kalibrasi memainkan peran penting dalam menjaga integritas operasi cleanroom, terutama selama proses monitoring rutin dan jaminan kualitas.Ini memastikan bahwa data yang dikumpulkan oleh sensor akurat dan dapat diandalkan, yang sangat penting untuk mengawasi operasi harian secara efektif [1].

Setiap peralatan pemantauan - apakah itu probe suhu, sensor kelembaban, pengukur tekanan diferensial, atau penghitung partikel - memerlukan kalibrasi rutin untuk memastikan pengukuran yang tepat. Bahkan penyimpangan terkecil dalam pembacaan ini dapat membahayakan kualitas produk atau menyebabkan ketidakpatuhan terhadap peraturan.

Frekuensi kalibrasi tergantung pada klasifikasi ruang bersih. Untuk ruang bersih yang diklasifikasikan di bawah Grade A dan B (ISO Class 5-6), kalibrasi umumnya diperlukan setiap 6 bulan, sedangkan ruang bersih Grade C dan D (ISO Class 7-8) biasanya mengikuti jadwal kalibrasi 12 bulan [18] .Penghitung partikel, khususnya, harus mematuhi standar ISO 21501-4, yang memerlukan setidaknya kalibrasi tahunan [6]. Untuk tetap mengikuti jadwal ini, banyak fasilitas mengandalkan perangkat lunak manajemen kalibrasi yang mengirimkan pengingat otomatis, memastikan tenggat waktu terpenuhi dan data pemantauan tetap valid [6]. Kalibrasi rutin tidak hanya menjaga kinerja peralatan tetap akurat tetapi juga membantu mendeteksi pergeseran sensor lebih awal, memperkuat kerangka kerja jaminan kualitas yang kuat.

Mendeteksi dan Memperbaiki Pergeseran Peralatan

Di luar jadwal rutin, kalibrasi sangat penting dalam mengidentifikasi dan mengatasi pergeseran sensor, yang dapat terjadi karena komponen yang menua atau faktor lingkungan [4].

Ketika sensor menyimpang dari akurasi aslinya, kalibrasi membantu mengidentifikasi masalah dan menerapkan penyesuaian pada beberapa titik kalibrasi.Proses ini memastikan keluaran sensor selaras dengan standar. Untuk mengonfirmasi penyesuaian efektif, prosedur kalibrasi diulang, memverifikasi bahwa perangkat sekarang memberikan pembacaan yang akurat [1].

"Jika perangkat tidak dikalibrasi dengan benar, dapat menyebabkan data yang salah dan pengambilan keputusan yang keliru, yang dapat memiliki konsekuensi serius, terutama saat menangani bahan sensitif seperti darah atau obat." - Fernanda Legarreta, XiltriX [1]

Sistem pemantauan lingkungan berkelanjutan juga dapat mengungkapkan pergeseran kinerja dari waktu ke waktu dengan menganalisis tren data. Wawasan ini memungkinkan pemeliharaan proaktif, memastikan kepatuhan tidak terganggu [5].Selain itu, sertifikat yang memverifikasi keterlacakan NIST sangat penting untuk tujuan audit, menyediakan dokumentasi yang diperlukan untuk menunjukkan akurasi kalibrasi [1].

sbb-itb-ffee270

Kapan Menggunakan Validasi

Kualifikasi Awal dan Instalasi

Validasi memainkan peran kunci saat menyiapkan peralatan baru atau menugaskan ruang bersih. Sementara kalibrasi memastikan pengukuran yang akurat, validasi melangkah lebih jauh dengan mengonfirmasi bahwa seluruh sistem sesuai dengan spesifikasi desain dan memenuhi standar regulasi [2][19].

Proses ini biasanya mengikuti tiga tahap: IQ (Kualifikasi Instalasi) untuk memverifikasi instalasi yang tepat, OQ (Kualifikasi Operasional) untuk memastikan kinerja stabil di bawah kondisi yang berbeda, dan PQ (Kualifikasi Kinerja) untuk mengonfirmasi bahwa sistem secara konsisten memenuhi tingkat kinerja yang diperlukan. Langkah-langkah ini memastikan bahwa sistem pemantauan dapat diandalkan dan siap untuk pengendalian ruang bersih yang kritis sebelum dioperasikan [20] .

Perubahan dalam Proses atau Peralatan Ruang Bersih

Re-validasi menjadi perlu ketika terjadi perubahan signifikan yang dapat mempengaruhi kinerja ruang bersih. Ini termasuk peristiwa seperti kegagalan besar HVAC, penggantian filter terminal, memperbaiki masalah ketidakpatuhan, atau merelokasi peralatan pemantauan.Setiap skenario ini memerlukan siklus validasi baru untuk memastikan bahwa kondisi lingkungan tetap tidak terganggu [7][19].

Seperti yang dinyatakan dalam ISO 14644-2:

"Fasilitas harus dievaluasi ulang setelah... pemeliharaan khusus yang secara serius mempengaruhi operasi fasilitas (i.e. mengganti filter terminal)." - ISO 14644-2 [7]

Perubahan ini tidak hanya mempengaruhi operasi tetapi juga memicu persyaratan regulasi, menjadikan validasi langkah penting untuk mempertahankan kepatuhan.

Persyaratan Regulasi dan Kepatuhan

Dalam lingkungan yang mematuhi GMP, validasi bukan hanya praktik yang baik - ini adalah kebutuhan hukum.Untuk fasilitas yang memproduksi daging budidaya, misalnya, validasi memberikan bukti terdokumentasi bahwa kondisi lingkungan secara konsisten dikendalikan untuk memastikan keamanan produk [20].

EU GMP Annex 1 yang diperbarui, yang mulai berlaku pada 22 Agustus 2022, memperkenalkan Strategi Pengendalian Kontaminasi (CCS). Strategi ini menguraikan semua titik kontrol kritis yang memerlukan validasi [6]. Untuk fasilitas yang menggunakan sistem pemantauan berkelanjutan, interval pengujian kepatuhan dapat diperpanjang selama hasilnya secara konsisten tetap dalam batas yang dapat diterima [6][7].Validasi memastikan bahwa parameter kunci - seperti suhu, kelembaban, tekanan diferensial, dan jumlah partikel - diukur secara akurat, mengurangi risiko kontaminasi di lingkungan bioproses yang sensitif [2][6].

Perbandingan Proses dan Metode Pengujian

Kalibrasi dan validasi masing-masing memainkan peran spesifik dalam memastikan kepatuhan ruang bersih, mengandalkan pendekatan pengujian yang berbeda untuk memenuhi standar regulasi. Metode ini sangat penting di ruang bersih daging yang dibudidayakan, di mana protokol ketat harus diikuti. Kalibrasi berfokus pada instrumen individu, seperti penghitung partikel, sensor suhu, dan probe kelembaban, membandingkan pembacaan mereka dengan standar referensi bersertifikat untuk mengonfirmasi akurasi [2][15].Sebaliknya, validasi mengambil pandangan yang lebih luas, menilai seluruh sistem cleanroom untuk mengonfirmasi bahwa sistem tersebut memenuhi klasifikasi kebersihan ISO 14644-1 [7].

Persyaratan regulasi untuk proses ini juga berbeda. Kalibrasi penghitung partikel harus mematuhi ISO 21501-4 untuk memastikan penghitungan dan pengukuran ukuran partikel udara yang akurat [6][9]. Namun, validasi mematuhi ISO 14644-1 untuk klasifikasi kebersihan dan ISO 14644-3 untuk prosedur spesifik, seperti pengukuran kecepatan aliran udara dan pengujian perbedaan tekanan [7]. Regulasi ini juga menentukan seberapa sering setiap proses harus dilakukan.

Misalnya, ISO 21501-4 mewajibkan kalibrasi tahunan penghitung partikel penyebaran cahaya [6][9]. Namun, validasi sering mengikuti jadwal yang lebih sering.Ruang bersih yang dinilai ISO Kelas 5 atau lebih bersih memerlukan pengujian konsentrasi partikel setiap enam bulan, sedangkan yang di atas ISO Kelas 5 memerlukan pengujian setiap tahun [7]. Pengujian lainnya, seperti kecepatan udara, volume udara, dan pengukuran perbedaan tekanan, biasanya memerlukan validasi setiap 12 bulan. Pengujian opsional, seperti penilaian kebocoran filter dan pola aliran udara, direkomendasikan setiap 24 bulan [7].

Kalibrasi juga merupakan prasyarat untuk validasi yang andal. Menurut ISO 14644-2, semua instrumen yang digunakan selama validasi harus dikalibrasi dengan benar untuk memastikan akurasi dan integritas data [7]. Tanpa ini, hasil validasi dapat menjadi tidak dapat diandalkan, yang berpotensi mengkompromikan kepatuhan [3][2].

Tabel Perbandingan: Metode Pengujian dan Aplikasi

| Jenis Uji | Aplikasi Kalibrasi | Aplikasi Validasi |

|---|---|---|

| Penghitungan Partikel | Membandingkan pembacaan penghitung partikel terhadap standar bersertifikat untuk akurasi[2][15] | Menguji konsentrasi partikel udara dalam kondisi dinamis untuk sertifikasi klasifikasi ISO[7] |

| Integritas Filter | Tidak berlaku | Melakukan uji tantangan aerosol dengan fotometer untuk memverifikasi efisiensi filter HEPA ≥99. |

| Pemeriksaan Lingkungan | Kalibrasi sensor suhu dan kelembaban menggunakan bak kalibrasi dan generator [21] | Memvalidasi kondisi lingkungan secara keseluruhan dengan pencatat data yang telah dikalibrasi untuk pemantauan berkelanjutan [14][15] |

| Pengujian Aliran Udara | Bukan parameter kalibrasi yang umum | Mengukur kecepatan udara dengan anemometer dan memvisualisasikan pola aliran udara dengan generator asap [21][14] |

| Diferensial Tekanan | Kalibrasi sensor tekanan dengan kalibrator tekanan [21] | Memastikan perbedaan tekanan antara zona tetap dalam 1–20 mmHg menggunakan manometer yang dipasang di dinding [14] |

Pentingnya dalam Ruang Bersih Bioproses Daging Budidaya

Memastikan Keamanan dan Kualitas Produk

Presisi adalah tulang punggung dalam memastikan keamanan produk dalam produksi daging budidaya.Kalibrasi dan validasi bekerja sama untuk menghilangkan risiko kontaminasi, karena bahkan variasi lingkungan yang paling kecil pun dapat membahayakan seluruh batch. Misalnya, sensor yang dikalibrasi yang memantau temperatur, oksigen terlarut (DO), pH, dan kadar glukosa dalam bioreaktor menyediakan data penting yang dibutuhkan untuk proliferasi dan pematangan sel hewan [22]. Jika sensor-sensor ini kurang akurat, risiko kontaminasi atau pertumbuhan sel yang gagal meningkat secara signifikan [22] .

Validasi melengkapi kalibrasi dengan memastikan bahwa setiap elemen dari lingkungan ruang bersih - seperti sistem HVAC, filtrasi udara, dan protokol personel - berfungsi sebagaimana mestinya, bahkan dalam kondisi menantang seperti pemadaman listrik atau pintu yang sering dibuka [1][5].Kualifikasi Kinerja (PQ) melangkah lebih jauh dengan mengonfirmasi bahwa ruang bersih secara konsisten memenuhi standar keselamatan dan kualitas selama kegiatan produksi aktual [5]. Pendekatan teliti ini sangat penting dalam produksi daging budidaya, yang menghindari penggunaan antibiotik dan hormon yang umum ditemukan dalam peternakan tradisional [22].

Mendukung Kepatuhan Regulasi

Badan regulasi telah menetapkan standar ketat untuk produksi daging budidaya, menuntut kontrol lingkungan yang ketat. Kepatuhan terhadap kerangka kerja seperti ISO 14644, EU GMP Annex 1, dan pedoman FDA/USDA bergantung pada protokol terperinci termasuk Kualifikasi Desain (DQ), Kualifikasi Instalasi (IQ), Kualifikasi Operasional (OQ), dan Kualifikasi Kinerja (PQ) [5][22] .

Sebuah contoh penting dari keberhasilan regulasi terjadi pada 2 Desember 2020, ketika Singapore Food Agency (SFA) menyetujui penjualan komersial nugget ayam hasil budidaya oleh Eat Just, sebuah perusahaan yang berbasis di San Francisco. Persetujuan ini diberikan setelah perusahaan memenuhi penilaian keamanan yang ketat, yang mencakup pemantauan dan validasi menyeluruh dari proses produksi mereka [22].

"Kalibrasi adalah proses membandingkan nilai yang diukur dari sebuah perangkat atau sensor dengan standar yang telah dikalibrasi untuk menentukan akurasinya" - Fernanda Legarreta, XiltriX [1]

Mencapai kepatuhan membuka jalan untuk mendapatkan peralatan yang tepat guna mempertahankan standar tinggi ini.

Mendapatkan Peralatan yang Andal melalui Cellbase

Memenuhi standar peraturan dan operasional yang ketat ini memerlukan akses ke peralatan khusus. Namun, platform penyedia laboratorium arus utama sering kali kurang memiliki keahlian yang dibutuhkan untuk memenuhi kebutuhan spesifik produksi daging budidaya. Di sinilah

Platform ini menawarkan daftar yang dikurasi yang mencakup spesifikasi penggunaan, seperti kepatuhan GMP dan kompatibilitas bioreaktor, membantu tim mengidentifikasi peralatan yang memenuhi standar ISO 14644 dan persyaratan peraturan lainnya.Dengan berfokus pada kebutuhan unik produksi daging budidaya - seperti lingkungan bebas antibiotik dan kontrol mikro lingkungan seluler yang tepat -

Kesimpulan

Kalibrasi dan validasi memainkan peran penting dalam mempertahankan standar ruang bersih. Kalibrasi memastikan bahwa instrumen seperti penghitung partikel, sensor suhu, dan monitor kelembaban memberikan data yang akurat dan dapat dilacak[2] . Sementara itu, validasi mengkonfirmasi bahwa seluruh fasilitas ruang bersih dan sistemnya beroperasi sesuai dengan spesifikasi desain dan persyaratan regulasi[5].

Proses-proses ini adalah kunci untuk memenuhi standar internasional seperti ISO 14644 dan GMP. Sementara kalibrasi memastikan akurasi data yang dikumpulkan, validasi menunjukkan bahwa lingkungan ruang bersih dikendalikan secara efektif.

Dalam konteks produksi daging budidaya, kontrol lingkungan yang ketat tidak bisa dinegosiasikan. Sensor yang dikalibrasi menyediakan pemantauan suhu, kelembaban, dan tingkat partikel yang tepat, memastikan lingkungan yang stabil. Pada saat yang sama, validasi mengkonfirmasi bahwa sistem HVAC, unit filtrasi, dan protokol personel berfungsi dengan andal dalam semua kondisi. Pendekatan menyeluruh ini mendukung tuntutan manajemen ruang bersih modern.

Mengembangkan praktik-praktik ini, pemantauan lingkungan berkelanjutan menawarkan alternatif berpikir ke depan untuk jadwal revalidasi tradisional.Data real-time memungkinkan pemeliharaan prediktif dan memastikan lingkungan siap audit, memungkinkan fasilitas untuk memperpanjang waktu antara klasifikasi cleanroom formal. Dengan mengadopsi pendekatan berbasis risiko, di mana revalidasi dipicu oleh peristiwa tertentu daripada tanggal tetap, manajemen cleanroom menjadi lebih fleksibel dan efisien[5].

Solusi khusus, seperti yang disediakan oleh

FAQ

Mengapa validasi lebih penting daripada kalibrasi dalam produksi daging budidaya?

Validasi memiliki kepentingan yang lebih besar daripada kalibrasi dalam produksi daging budidaya karena memastikan bahwa seluruh sistem - mencakup peralatan, proses, dan perangkat lunak - beroperasi dengan andal dan sesuai dengan standar yang telah ditetapkan. Sementara kalibrasi adalah tentang memeriksa akurasi instrumen individu terhadap tolok ukur yang telah ditetapkan, validasi mengambil pendekatan yang lebih luas. Ini mengonfirmasi bahwa seluruh proses secara konsisten mencapai hasil yang diinginkan dalam kondisi operasi yang sebenarnya.

Perbedaan ini sangat penting dalam manufaktur daging budidaya, di mana menjaga kontrol yang tepat atas faktor lingkungan dan proses secara langsung terkait dengan kualitas produk, keamanan, dan kepatuhan terhadap peraturan.

Validasi menjamin bahwa semua komponen bekerja secara harmonis, melindungi kualitas produk akhir dan memastikan kepatuhan terhadap persyaratan industri.Seberapa sering peralatan pemantauan ruang bersih harus dikalibrasi dan divalidasi?

Peralatan pemantauan ruang bersih memerlukan kalibrasi rutin, dipandu oleh rekomendasi pabrikan, standar regulasi, dan penilaian risiko spesifik. Tergantung pada seberapa kritis lingkungan dan bagaimana peralatan digunakan, proses ini biasanya dijadwalkan setiap triwulan, setengah tahunan, atau tahunan.

Validasi memiliki tujuan yang berbeda - dilakukan secara berkala untuk memastikan peralatan secara konsisten berfungsi sesuai kebutuhan dan mematuhi standar yang diperlukan. Dalam industri seperti produksi daging budidaya, di mana presisi tidak bisa ditawar, baik kalibrasi maupun validasi memainkan peran penting dalam menjaga persyaratan kualitas dan keamanan yang ketat.

Apa yang terjadi jika kalibrasi dan validasi diabaikan di ruang bersih?

Mengabaikan kalibrasi dan validasi di ruang bersih dapat menyebabkan masalah signifikan, terutama di industri seperti farmasi, bioteknologi, dan produksi daging budidaya, di mana menjaga kontrol lingkungan yang ketat adalah hal yang tidak bisa ditawar. Jika kalibrasi tidak dilakukan secara teratur, peralatan pemantauan mungkin memberikan pembacaan yang salah untuk faktor-faktor penting seperti jumlah partikel, suhu, kelembaban, dan tekanan. Hal ini dapat menyebabkan kontaminasi yang tidak terdeteksi, kualitas produk yang terganggu, dan kegagalan memenuhi persyaratan regulasi - yang berpotensi mengakibatkan penarikan produk yang mahal atau pelanggaran kepatuhan.

Validasi sama pentingnya. Ini memastikan bahwa seluruh sistem pemantauan terus beroperasi sebagaimana mestinya seiring waktu. Tanpa validasi, keandalan data menurun, risiko kontaminasi meningkat, dan kemungkinan pelanggaran peraturan bertambah. Bagi bisnis yang memproduksi barang sensitif seperti daging hasil budidaya, kelalaian ini dapat berarti kehilangan seluruh batch, menghadapi denda peraturan, dan mengalami kerusakan pada reputasi serta kepercayaan pelanggan.

Kalibrasi dan validasi yang konsisten memainkan peran penting dalam menjaga standar ruang bersih, memastikan kepatuhan, dan melindungi keselamatan produk serta kinerja operasional.