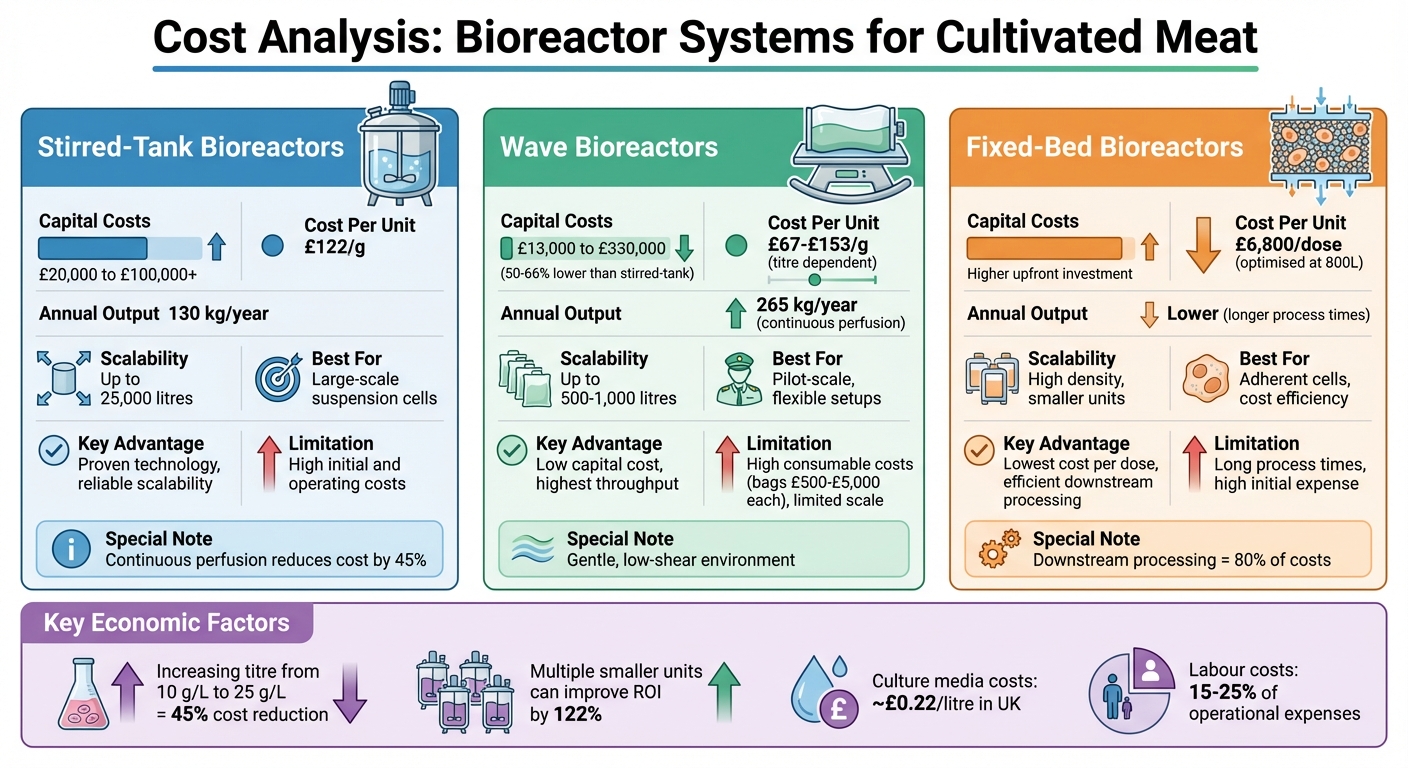

培養肉生産のための細胞株のスケーリングは、適切なバイオリアクターシステムの選択にかかっています。撹拌槽、波動、固定床バイオリアクターの間で、資本投資、運用費用、スケーラビリティの違いにより、コストは大きく異なります。以下が知っておくべきことです:

- 撹拌槽バイオリアクター: 懸濁細胞株を用いた大規模生産に最適です。高い初期費用(£20,000から数十万ポンド)ですが、スケーラビリティが実証されています(最大25,000リットル)。連続灌流法により、1グラムあたりのコストを45%削減できます。

- 波動バイオリアクター: 手頃な開始点(撹拌槽システムより初期費用が50–66%低い)。小規模から中規模に理想的ですが、1,000リットルを超えると制限があります。消耗品コスト(e.g., 使い捨てバッグが1つ£500–£5,000)により、長期的な費用が増加します。

- 固定床バイオリアクター: 接着細胞に適しており、スケールでの1回分のコストが最も低い(800リットルで1回分あたり£6,800)。初期投資は高いが、下流処理コストを削減するのに効率的です。

クイック比較

| バイオリアクタータイプ | 資本コスト | 単位あたりのコスト | スケーラビリティ | 最適用途 | 制限事項 |

|---|---|---|---|---|---|

| 撹拌槽 | £20,000+ | £122/g | 最大25,000リットル | 大規模な懸濁細胞 | 高い初期および運用コスト |

| ウェーブ | £13,000–£330,000 | £67–£153/g | 最大1,000リットル | パイロットスケール、柔軟なセットアップ | 高い消耗品コスト、限られたスケール |

| 固定床 | 高い前払いコスト | £6,800/投与量 | 小型ユニット、高密度 | 接着細胞、コスト効率 | 長いプロセス時間、高い初期費用 |

重要なポイント: 攪拌タンクシステムは大規模生産を支配しており、ウェーブバイオリアクターは初期段階の取り組みに最適です。固定床システムは、接着細胞株に対してコスト効率に優れています。選択は、生産規模、細胞株の特性、および予算の制約に依存します。

培養肉生産のためのバイオリアクターコスト比較:資本、運用コストおよびスケーラビリティ

1. 撹拌タンクバイオリアクター

資本コスト

撹拌タンクバイオリアクターへの投資は小さな偉業ではなく、価格は小型のベンチユニットで£20,000から、大型システムで数十万ポンドに及びます。[8] 材料の選択がここで大きな役割を果たします。再利用可能なステンレス鋼システムは、使い捨ての代替品よりも2〜3倍のコストがかかる傾向があります。これは主に、スチール容器と統合された現場洗浄(CIP)および現場滅菌(SIP)システムの追加費用によるものです。[1] しかし、リアクター自体が唯一の主要な費用ではありません。施設関連のコスト - クリーンルーム、HVACシステム、注射用水、ユーティリティなど - は、プロジェクト全体の予算の半分以上を占めることがあります。[4] 英国では、食品基準庁の食品グレード施設に関する要件を満たすことが、さらにコストを増加させます。

運用コスト

初期投資が行われた後、日々の運用コストが重要な要素となります。撹拌タンクシステムでは、最大の繰り返し発生する費用は、培養媒体、消耗品、労働力です。英国では、培養媒体のコストは1リットルあたり約£0.22と見積もられています。[6] 再利用可能なシステムは、使い捨てバッグを購入し続ける必要がないため、運用費用が20–40%低く、コスト面で優位性を提供します。[1] 撹拌槽システムも確立されたプロトコルの恩恵を受けており、あまり自動化されていないセットアップと比較して、バッチごとに必要な労働量を削減できます。連続灌流技術のようなプロセス強化は、コストを大幅に削減できます。例えば、撹拌槽での連続灌流プロセスは、生産性の向上とバイオマス単位あたりの培地使用量の削減により、従来のフィードバッチ法と比較してグラムあたりのコストを約45%削減できることが研究で示されています。[4]

スケーラビリティ

スケーラビリティに関しては、撹拌槽バイオリアクターがゴールドスタンダードです。それらは、小規模なベンチスケールシステム(1–5リットル)から、10,000–25,000リットルを超える産業規模のユニットまでのサイズで利用可能です。[4][7] コストモデリングの研究では、1,000リットルで、撹拌槽システムが1回分あたり約US$12,000のコストを達成し、マルチトレイ付着システムよりも経済的であることがわかりました。[3] 強化されたプロセスは、さらにスケーラビリティを向上させます。例えば、連続灌流プロセスは、年間製品収量をほぼ倍増させることが示されています (265 kg compared to 130 kg) フェッドバッチ処理と比較して、資本コストを32%削減します。[4]

細胞株の互換性

撹拌槽バイオリアクターは、流体力学的せん断に耐え、高密度でよく混合された環境で繁栄する懸濁適応細胞株に優れています。[7] 培養肉の生産には、血清を含まない培地で育てられた懸濁適応筋芽細胞、衛星細胞、または多能性幹細胞が含まれます。しかし、剪断に敏感な細胞株は、酸素移動と細胞密度を制限する可能性があるため、より穏やかな混合が必要であり、最終的にはバイオマス1キログラムあたりの培地要件と運用コストを増加させます。[7] 固着依存性細胞株もマイクロキャリアを使用して撹拌槽で培養できますが、これにより複雑さが増し、消耗品のコストが増加し、固定床システムと比較してコスト効率が低くなります。倍加時間が速く、特異的生産性が高い細胞株は、反応器の滞留時間と培地使用量を削減でき、経済モデルは生産コストを下げるための重要な要因としてこれを繰り返し強調しています。[4][7]

2.Wave Bioreactors

資本コスト

ウェーブバイオリアクターは、培養肉の生産者にとってより手頃な出発点を提供し、初期費用は再利用可能な撹拌タンクシステムの約50〜66%低くなっています[1]。このコスト優位性は、複雑なインペラー、駆動モーター、統合された洗浄システムが不要な、よりシンプルな機械設計によるものです。英国では、ウェーブバイオリアクターのユニットは、そのサイズと自動化のレベルに応じて、£13,000から£330,000の間で価格設定されています[8]。これらの節約を促進するもう一つの重要な要因は、使い捨てのバッグを使用することで、高価な洗浄および滅菌インフラが不要になることです。予算が限られているスタートアップや研究チームにとって、この低い初期投資は、プロセス開発やパイロットスケールの生産においてウェーブバイオリアクターを魅力的な選択肢にしています。さらに、

運用コスト

運用コストに関しては、ウェーブバイオリアクターは異なる状況を示します。特に1回使い切りのバッグは1つあたり£500から£5,000の価格で、長期的なコストを押し上げる要因となります[5]。とはいえ、ウェーブシステムにはいくつかの運用上の利点があります。その穏やかな揺れの動きは、他のシステムの機械的な攪拌と比べてエネルギー消費が少なく、一般的に監視に必要な熟練スタッフも少なくて済みます。しかし、バッチごとの消耗品のコストが高いため、長期的な運用費用は再利用可能なシステムのそれを上回る傾向があります。

スケーラビリティ

スケーラビリティは、波動バイオリアクターが際立つもう一つの分野ですが、いくつかの制限があります。小規模から中規模では非常に優れた性能を発揮しますが、500〜1,000リットルを超えると、揺動運動が大きな体積では非効率的になるため、苦労します。これにより、波動システムはプロセス開発、パイロットスケールの生産、初期段階の製造に理想的であり、大規模な商業運営には適していません。モジュラー「スケールアウト」アプローチ - 大型の容器1つではなく、複数の小型ユニットを並行して使用することで、従来の単一大型バイオリアクター戦略と比較して投資収益率を最大122%向上させることができます[2]。さらに、下流工程は通常、総生産コストの約80%を占めるため[2]、複数のユニットで下流設備を共有することで、さらなるコスト削減が可能になります。培養肉の生産において、このスケーラビリティプロファイルは、複数の小規模施設が建設コストを削減し、サプライチェーンの回復力を強化する分散型製造モデルをサポートします。

細胞株の互換性

ウェーブバイオリアクターは、懸濁適応細胞株や半接着培養に特に適しています。その穏やかで低せん断の環境は、不死化筋細胞、線維芽細胞、多能性幹細胞などの細胞タイプの高い細胞生存率を維持します[3]。細胞株の選択は生産コストに大きく影響を与える可能性があります。例えば、製品の収率を1リットルあたり10グラムから25グラムに増やすことで、販売原価を約45%削減できます[4]。波動システムの穏やかな混合作用は、細胞損傷を減少させ、頻繁な培地交換や高価な成長因子補充の必要性を制限するため、長期間の培養を必要とする細胞株に特に有利です。接着性細胞株もマイクロキャリアビーズを使用して波動バイオリアクターで培養することができますが、これらの細胞タイプには固定床システムが一般的により経済的なオプションです。

3. 固定床バイオリアクター

資本コスト

固定床バイオリアクターは、特殊な機器と使い捨て容器の費用のためにかなりの前払い投資が必要です。良い例として、よく知られた固定床技術であるiCELLis®システムがあります。200リットルの臨床規模では、初期コストは1回の投与あたり£17,000でした。これが800リットルで1回の投与あたり£8,500に下がり、生産プロトコルを最適化した後には1回の投与あたり£6,800にさらに減少しました[3]。これらの資本コストは高く見えるかもしれませんが、システムのスループット処理効率のおかげで、大規模な生産スケールではより管理しやすくなります。培養肉の生産者にとって、

運用コスト

初期価格が高いにもかかわらず、固定床バイオリアクターは他のシステムと比較して、1回分あたりのコストが最も低くなります。例えば、800リットル規模では、iCELLis®システムは1回分あたり£8,500で生産され、懸濁バイオリアクターの1回分あたり£10,200よりも大幅に低くなっています[3]。このコスト優位性は、材料の利用効率の向上と下流処理の必要性の削減から来ています。タンパク質生産において、固定床システムは1グラムあたり£134のコストを達成しましたが、連続固定床プロセスではこれを1グラムあたり£100に引き下げました[4]。しかし、コストは製品の濃度に大きく依存します。例えば、濃度が1リットルあたり25グラムに増加すると、コストは約45%低下しました。逆に、10グラムに減少すると、コストは1グラムあたり£156に上昇しました[4]。培養肉生産における運用費の15〜25%を占める労働コストも、固定床システムの取り扱い要件が低いために削減されます[1]。

スケーラビリティ

スケーラビリティは、固定床システムが輝くもう一つの分野であり、単に容器のサイズを増やすのではなく、生産性の向上を通じて経済的利益を提供します。iCELLis®システムは、播種後のプロセス時間が長く、固定化されるため、懸濁バイオリアクターと比較して年間の投与量は少ないですが、投与量あたりのコストで測定すると、依然として最も費用対効果の高いオプションとして浮上します[3]。その高い表面積密度により、巨大な容器を必要とせずに効率的な大規模培養が可能です。さらに、下流装置を共有する複数の小型固定床ユニットを使用することで、単一の大型バイオリアクターを使用する場合と比較して投資収益率を122%向上させることができます[2]。このスケーラビリティは、建設コストを削減するだけでなく、サプライチェーンの柔軟性を向上させる分散型製造セットアップをサポートします。

細胞株の互換性

固定床バイオリアクターは、成長のために表面を必要とする接着細胞株に特に適しています。彼らのパックドベッド設計は、培養肉生産で広く使用されている初代細胞や幹細胞株を含む哺乳類細胞に理想的な高密度環境を作り出します[3]。ベッドマトリックス内の低せん断環境は、機械的損傷から細胞を保護し、せん断に敏感な細胞タイプにとって優れた選択肢となります。倍加時間が長く、特定の微小環境のニーズを持つ接着細胞は、栄養素の勾配と廃棄物の除去を灌流によって正確に制御するシステムの能力から利益を得ます。一方で、急速に分裂する細胞は、撹拌システムに典型的な乱流なしで効率的な栄養供給を保証する固定化設定で繁栄します。しかし、適切な細胞株を選択することは重要であり、単位体積あたりの細胞密度やタンパク質出力のわずかな向上でも、固定床操作における大幅なコスト削減につながる可能性があります。

sbb-itb-ffee270

培養肉生産のコスト要因

利点と欠点

適切なバイオリアクターシステムを選択するには、初期投資、運用効率、生産コストのバランスを取る必要があります。意思決定を支援するために、さまざまなシステムの強みと弱みを詳しく見ていきましょう。

撹拌槽型バイオリアクターは、実績のあるスケーラビリティを持つ確立されたオプションで、多くの業界で信頼できる選択肢です。しかし、最も高い初期費用(£41.2M)と最も高いグラム当たりのコスト(£122)を伴います[4]。制御パラメータはよく理解されていますが、より長いシード発酵列を必要とし、年間生産能力が低い(年間130 kg)[4]。

固定床バイオリアクターは、1回分あたりのコスト効率が優れており、最適化されたコストは約£6,800です[3]。これらは下流工程で優れており、下流コストが高価値製品の総生産費用の約80%を占める可能性があるため、重要な要素です[2]。しかし、処理時間が長いため、年間に生産されるバッチ数が制限されます[3]。

ウェーブバイオリアクターと連続灌流システムは、より低い資本要件(£28M)と最も低いグラムあたりのコスト(£67/g)でバランスを取りながら、最高のスループット(265 kg/年)を達成します[4]。しかし、その運用の複雑さと製品濃度に対する感度が課題となることがあります。例えば、濃度が25 g/Lから10 g/Lに低下すると、コストが約£153/gに増加する可能性があります[4]。

バイオリアクターの選択は、最終的には生産規模、細胞株の特性、達成可能な収率などの要因に依存します。

主要な指標の簡単な比較はこちらです:

| バイオリアクタータイプ | 資本支出 | 単位あたりのコスト | 年間スループット | 主な利点 | 主な制限 |

|---|---|---|---|---|---|

| 撹拌槽 | £41.2M | £122/g | 130 kg/年 | 実績のある技術で信頼性が高く、スケーラブル | 高い資本および運用コスト |

| 固定床 | 高いCAPEX | ~£8,000/投与量 (最適化済み) | 低い (プロセスが長いため) | 効率的な下流処理、低投与コスト | 長いプロセスタイム、高い初期投資 |

| 連続灌流 | £28M | £67/g | 265 kg/年 | グラムあたりのコストが低く、最高のスループット | 操作が複雑で、濃度変化に敏感 |

結論

バイオリアクターの費用対効果は、生産規模に大きく依存します。大規模な商業製造において、連続灌流撹拌槽システムは際立っており、年間265 kgの印象的な生産量で、フィードバッチシステムの1グラムあたり£124に対して、約£68の生産コストを提供します[4].

初期段階の研究開発およびパイロットスケール施設では、ウェーブバイオリアクターが実用的なソリューションを提供します。初期費用が低く、迅速なセットアップが可能なため、限られた予算で活動する英国のスタートアップに理想的です。同様に、最適化された固定床システムは、高い細胞密度をサポートし、下流工程を合理化することで、単位あたりのコストを削減できます[3]。これらのアプローチにより、小規模企業は細胞株とプロセスを完璧にしながら、財務リスクを最小限に抑えることができます。

スケールアウトする際には、複数の小型バイオリアクターを使用することで、収益を大幅に向上させることができます。例えば、ROIは、下流コストが総生産費用の80%を占める場合、122%増加します[2]。この戦略は、資本支出と全体の施設面積を削減するのにも役立ちます。

すべてのシステムにおいて、高い細胞密度、改善された収率、短いプロセス時間などの進歩がコスト削減に重要な役割を果たします。例えば、収率を10 g/Lから25 g/Lに増やすことで、生産コストを実質的に半減させることができます[4]。これらの経済的考慮事項は、最も適したシステムを選択しようとする生産者にとって重要です。

FAQs

培養肉生産用のバイオリアクターを選ぶ際に考慮すべき点は何ですか?

培養肉生産用のバイオリアクターを選ぶ際には、いくつかの重要な要素を考慮する必要があります。これには、細胞株の特定のニーズ、意図された生産規模、および関連するコストが含まれます。各タイプのバイオリアクターは、効率性、スケーラビリティ、および互換性のレベルが異なるため、プロジェクトの独自の要件に合わせて機器を選択することが重要です。

同様に重要なのは、信頼できる機器の調達です。

撹拌槽、波動、固定床バイオリアクターの運用コストの違いは何ですか?

撹拌槽、波動、固定床バイオリアクターの運用コストは、設計、スケーラビリティ、および資源の使用方法の違いにより大きく異なります。撹拌槽型バイオリアクターは一般的に使用され、大規模生産において経済的であることが多いです。しかし、混合や温度維持のために高いエネルギー消費を必要とすることがよくあります。これに対して、ウェーブバイオリアクターは操作が簡単で、エネルギー消費が少ない傾向があり、小規模なセットアップや初期段階の開発に適しています。固定床バイオリアクターは、特殊な材料のために初期費用が高くなる一方で、効率的な資源使用と長期的なメンテナンスの低減を提供できます。

培養プロセスを設定する際には、これらのコスト考慮事項を細胞株の特有の要件や生産目標と比較検討することが重要です。

波動バイオリアクターのスケーラビリティの課題は、他のシステムと比べてどのようなものですか?

波動バイオリアクターは、そのシンプルな設計と手頃な価格で特に小規模な運用において人気があります。しかし、スケールアップする際には課題に直面することがあります。体積が増加すると、混合効率の低下や酸素移動の制限といった問題が発生する可能性があります。これらの課題は、より大きなバイオリアクターシステムに移行する際に、細胞の成長や全体的な生産性に影響を与える可能性があります。

培養肉の生産において、理想的なバイオリアクターシステムを選択することは、スケーラビリティ、コスト、および細胞株の特有のニーズとのバランスを見つけることにかかっています。これらの要素を徹底的に評価することが、より大規模な生産スケールでの信頼性のあるパフォーマンスを達成するために重要です。