予測モデリングは、プロセスの問題をエスカレートする前に特定することで、培養肉の生産を変革しています。過去およびリアルタイムのデータを分析することにより、これらのモデルは、細胞成長、分化、成熟などの重要な段階で最適な条件を維持するのに役立ちます。このプロアクティブなアプローチは、失敗を減らし、収量を改善し、一貫した製品品質を保証します。

主なポイント:

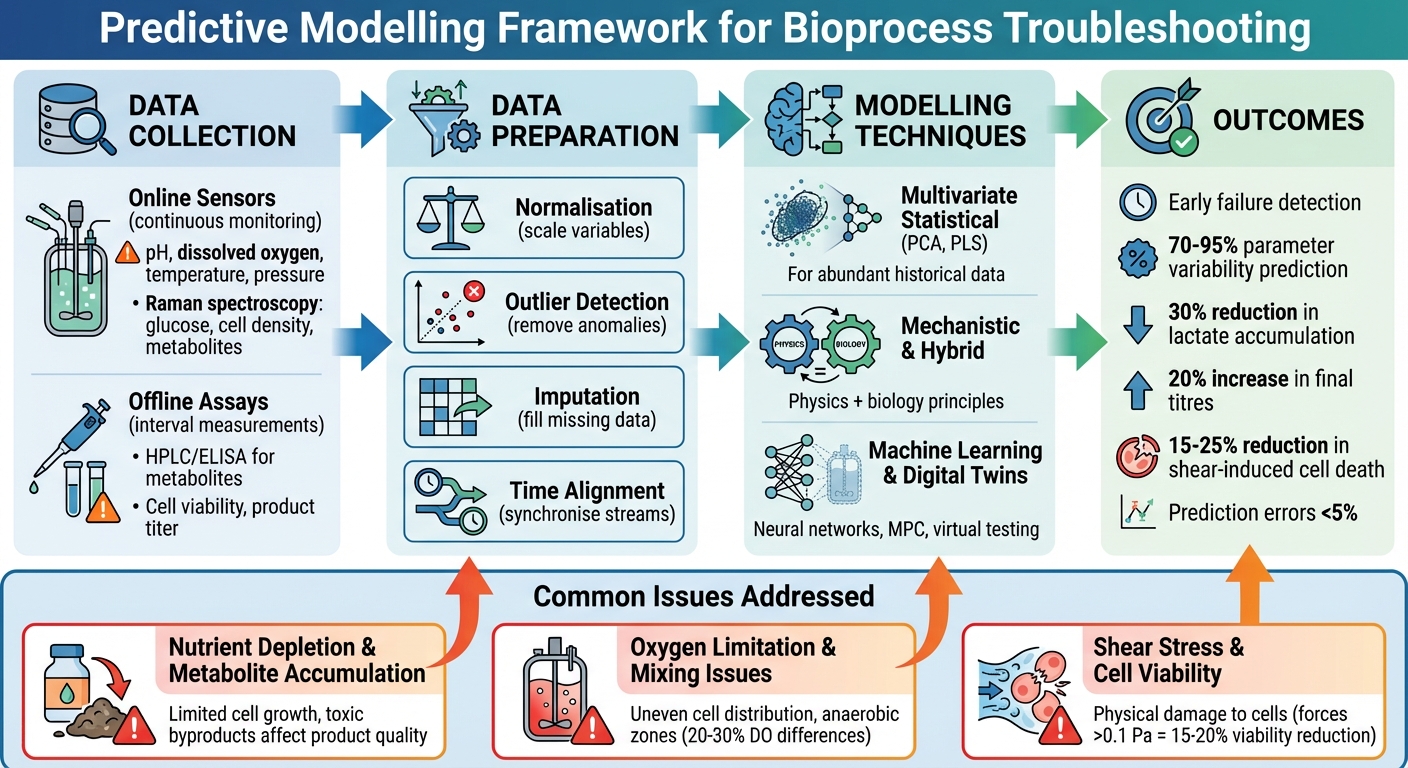

- 問題が発生しやすい段階: 栄養素の枯渇、酸素不足、せん断応力が一般的なリスクです。

- モデルタイプ: 機械論的、データ駆動型、ハイブリッドモデルがトラブルシューティングのためのカスタマイズされたソリューションを提供します。

- 利点: 早期の失敗検出、正確な根本原因分析、継続的なプロセス最適化。

- データの必要性: オンラインセンサーやオフラインアッセイからの高品質で多様なデータセットが重要です。

- 技術: PCA、PLS、デジタルツインのようなツールは、予測とプロセス制御を強化します。

予測モデリングは、培養肉生産における課題に取り組むためのデータ駆動型ソリューションであり、改善された一貫性と運用効率を提供します。

培養肉バイオプロセスのトラブルシューティングのための予測モデリングフレームワーク

200: バイオロジクスCMCにおける製品失敗から商業的成功への品質設計の習得

予測モデリングのためのデータ要件

正確な予測モデルの作成は、バイオプロセス中に収集されたデータの質と範囲にかかっています。詳細なデータセットがなければ、モデルが失敗を予測したり、パフォーマンスを向上させることは不可能です。バイオリアクター内の物理的条件と細胞の生物学的挙動の両方を捉えることが不可欠です。この基盤は、データを準備し、モデリング技術を効果的に適用するために重要です。

培養肉のバイオプロセスにおけるデータソース

予測モデルは、主に2つのデータソースに依存しています:オンラインセンサーとオフラインアッセイ。

オンラインセンサーは、pH、溶存酸素(DO)、温度、圧力などのリアルタイムパラメータを継続的に監視します。Sartorius ambrシステムのような高度なプラットフォームでは、ラマン分光法を使用して、グルコースレベル、生細胞密度、代謝物を追跡することもあります[2][3]。これらのセンサーは、バイオリアクター内で発生する微細な変化を捉える高頻度データを提供します。

一方、オフラインアッセイは、特定の間隔で正確な測定を提供します。HPLCやELISAのような技術は、代謝物濃度(e.g、乳酸やアンモニア)、細胞生存率、製品の力価を評価するために使用されます。これらは手動のサンプリングと実験室での作業を必要としますが、オンラインセンサーが常に達成できるとは限らない精度のレベルを提供します[2][3]。メタデータ、例えばフィード戦略や設定値は、センサーデータの解釈を助けます。例えば、ラマン分光データとフィーディングプロファイルを組み合わせることで、多変量モデルが最終濃度のような重要な品質属性を予測することができます。これにより、モデル予測制御システムがバイオプロセスパラメータをリアルタイムで調整することが可能になります[2][3]。このようなアプローチは、モデルのトラブルシューティングとパフォーマンスの最適化能力を向上させます。

データが収集されたら、信頼性のある予測を行うために慎重に処理する必要があります。

データ前処理技術

生のバイオリアクターデータは、予測モデリングで使用する準備が整っていることはほとんどありません。いくつかの前処理ステップが必要です:

- 正規化は、変数が比較可能な範囲にスケーリングされることを保証します。例えば、セル密度のようなパラメータ(しばしば大きな値を持つ)が、pHのような小規模な変数を圧倒するのを防ぎます。このステップは、部分最小二乗法(PLS)などのアルゴリズムにとって特に重要です[3].

- 外れ値検出は、センサーのノイズ、サンプリングエラー、一時的な障害によって引き起こされる異常を特定し、除去します。統計的な閾値やPLSベースの方法が一般的に使用され、これらの外れ値を除外し、予測を歪めるのを防ぎます[3].

- 補完は、欠損データポイントを埋めます。回帰による補完(IBR)のような手法は、パラメータ間の相関関係を利用して、例えばグルコースと乳酸レベルの間のギャップを推定します。DOデータが欠落している場合、モデルはpHとグルコースの関係に基づいて予測を行い、リアルタイム予測のためのデータセットの信頼性を維持します[3].

- 時間整合は、自然に一致しない可能性のあるデータストリームを同期させます。例えば、連続的なpH測定値は、特定の間隔で行われる代謝物アッセイの結果と整合させる必要があります。動的時間伸縮や線形補間のような方法が、適切な整合を確保するために使用されます[3].

生物学的変動の管理

生物学的変動は、培養肉生産における最大の課題の一つです。細胞株の違い、遺伝的ドリフト、栄養不足に対する反応の違いが、バッチごとの成長率や代謝物プロファイルの不一致を引き起こします[2][4][6].この変動性は、予測の精度に大きな影響を与える可能性があります。例えば、モデルが細胞株や生産規模の違いを考慮するように設計されていない場合、生細胞密度の予測が大きく外れることがあります。

これに対処するために、生産者は多様な履歴データセットを収集し、複数の細胞株、培地組成、およびバイオリアクターのスケールをカバーする必要があります。多変量統計的プロセス制御(MSPC)は、変動を系統的およびランダムな要素に分解することで、モデルが通常の変動と実際の問題を区別できるように支援します[3][4][6]。

もう一つの効果的な解決策は、ハイブリッドモデルの使用です。これらは、細胞成長のためのモノド動力学のような機械的知識とデータ駆動型の方法を組み合わせたものです。このブレンドにより、モデルは予測可能な生物学的プロセスと、純粋に機械的なモデルが見逃す可能性のある予測不可能な変動の両方を捉えることができます[3][4][6]。さらに、動物由来成分を含まない明確に定義された血清不使用培地を採用することで、栄養成分の標準化が促進されます。これにより、変動が減少し、より一貫したデータとより信頼性の高い予測モデルが得られます[1]。

バイオプロセスのトラブルシューティングのためのモデリング技術

適切なモデリングアプローチの選択は、プロセスの理解度、利用可能なデータの質、および予測を目指す特定の失敗に依存します。各技術は、培養肉のバイオプロセスのトラブルシューティングにおいて独自の強みを発揮し、データ準備の初期段階と調和して機能します。

多変量統計モデル

歴史的データが豊富であるが、生物学的プロセスが完全には理解されていない場合、部分最小二乗法 (PLS) や 主成分分析 (PCA) などの手法が際立ちます。これらの方法は、温度、pHレベル、溶存酸素、攪拌速度、分光データなどの複数の相互関連する変数を分析し、通常のプロセスの挙動を表すいくつかの重要なパターンに抽出します。

例えば、PCAは成功したバッチのデータを使用してベースラインを確立します。新しいバッチがこのベースラインから逸脱した場合、HotellingのT²のような統計が潜在的な問題を早期に警告し、問題が拡大する前にオペレーターが介入できるようにします。PLSはこれをさらに一歩進め、栄養素や代謝物レベルのリアルタイム予測を可能にします。オフラインアッセイを待つ代わりに、PLSモデルはグルコースの枯渇や乳酸の蓄積などのイベントを予測し、給餌スケジュールを事前に調整しやすくします。

もう一つの貴重なツール、SIMCAは、履歴データを使用して欠損データを補完し、データセットのギャップがトラブルシューティングを妨げないようにします。しかし、これらのモデルの成功は、細胞株、培地タイプ、生産規模の変動性を反映した多様なデータセットでトレーニングすることに依存しています。これにより、オペレーターは培養肉生産中の逸脱を迅速に特定し、対処することができます。

メカニスティックモデルとハイブリッドモデル

基礎となる物理学と生物学の理解がしっかりしている場合、メカニスティックモデル - 質量収支や輸送方程式のような原理に基づいて構築されたもの - は不可欠です。これらのモデルは、バイオリアクター内の酸素移動、混合動態、栄養分布などの主要なパラメータをシミュレートします。スケールアップの際には、直接的な実験が高コストで時間がかかるため、特に有用です。

培養肉の生産において、力学モデルは、マイクロキャリアや足場に付着した細胞に対するせん断力の影響を予測することもできます。流体力学的計算と細胞の感受性に関するデータを統合することで、攪拌や灌流の変化が細胞の生存率や組織の品質にどのように影響するかについての洞察を提供します。このような予測は、新しい設備への移行や生産のスケールアップ時にパフォーマンスの低下に対処するために重要です。

ハイブリッドモデルは、力学的アプローチとデータ駆動型アプローチの強みを組み合わせています。物理的一貫性のために力学的フレームワークを使用し、複雑な動力学を完全には理解できない部分を補うためにニューラルネットワークやPLSのようなデータ駆動型コンポーネントを追加します。これは特に培養肉に関連しています。3D足場での細胞分化に関する知識はまだ発展途上です。機械的な部分は、変化する条件下での信頼性のある予測を保証し、データ駆動型の層は実世界のプラントの挙動に適応します。これらのハイブリッドモデルは、次のセクションで議論される高度なデジタルツールへの道を開きます。

機械学習とデジタルツイン

ニューラルネットワークは、センサーデータと生存可能な細胞密度や分化マーカーなどの結果との間の非線形関係を特定するのに優れています。これらのモデルを過去のデータで訓練することにより、重大な問題に発展する前に異常を検出する早期警告システムとして機能します。

モデル予測制御(MPC)は、予測モデルを最適化プロセスに組み込むことで、これをさらに一歩進めます。MPCは、設定値のリアルタイム調整を可能にし、研究によれば最終的なタンパク質の収量と製品の品質を向上させることができることが示されています[8]。

デジタルツイン - 物理的なバイオリアクターの仮想レプリカ - は、これらのモデリング技術を組み合わせて、プロセスを仮想的にシミュレーションし、トラブルシューティングを行います。これにより、オペレーターは「もしも」のシナリオをテストし、現実世界での変更を行う前にリスクのない環境で是正措置を評価することができます。培養肉の生産プロセスがより標準化され、設備がより均一になるにつれて、デジタルツインは日常的なトラブルシューティングとプロセス最適化においてますます重要な役割を果たすと期待されています。

sbb-itb-ffee270

ケーススタディ: 予測モデリングの応用

産業用細胞培養の例は、予測モデリングが特定のバイオプロセスの課題にどのように対処し、培養肉生産に貴重な洞察を提供できるかを示しています。

栄養素の枯渇と代謝物の蓄積

バイオプロセスにおいて栄養素を効果的に管理することは非常に重要です。ある細胞培養施設の研究では、複数の線形回帰と機械学習を組み合わせた予測モデルが作成されました。このモデルは、最終的な力価、ピーク生存細胞密度、乳酸、アンモニアレベルなどの主要な出力を生産プロセスの初期段階で予測するように設計されていました。驚くべきことに、このモデルはパラメータの変動性の70–95%を説明しました。従来のアラームよりも数日前にリスクのあるバッチを特定することで、モデルはターゲットを絞った介入を可能にし、パフォーマンスを向上させ、変動性を減少させました[11].

別のケースでは、供給バッチプロセスにおいて、PLS(部分最小二乗法)多変量モデルに基づく予測供給戦略が乳酸蓄積を30%削減しました。この改善により、最終的な力価が20%増加しました[3].Raman分光法(e.g、Sartorius ambrバイオリアクター内)などのツールと統合することで、グルコース、実細胞密度、および代謝物のリアルタイムモニタリングが5%未満の予測誤差をもたらしました[2][3]。これらのアプローチは、培養肉の生産に適応させることができ、収量の最適化とコスト管理のために正確な栄養管理が不可欠です。

酸素制限と混合の問題

適切な酸素レベルの維持と適切な混合は、バイオプロセシングにおけるもう一つの重要な課題です。計算流体力学(CFD)モデルは、バイオリアクター内の酸素勾配と混合パターンをシミュレートするために広く使用されています。スケールアップの際、これらのシミュレーションは、細胞培養に低酸素ゾーンを作り出す非効率なインペラ設計を特定しました。CFDの結果に基づいて攪拌速度を調整することで、酸素移動効率が20〜30%向上しました。いくつかの研究では、大型リアクター内の異なるゾーン間で溶存酸素の差が20〜30%を超えると報告されています[2][7][9]。

さらに、バイオ医薬品メーカーは、デジタルツインモデルによって強化されたモデル予測制御(MPC)フレームワークを採用しました。これにより、ガススパージングの動的調整が可能になり、混合の問題を効果的に解決し、収率を15%向上させました[3][6]。高密度培養における栄養素の勾配を避けるために均一な混合が重要な培養肉の生産において、これらの戦略は一貫した組織品質を確保するための大きな可能性を秘めています。

せん断応力と細胞の生存率

撹拌システムにおけるインペラーの動作や衝突によって引き起こされるせん断応力は、細胞の生存率に大きな影響を与える可能性があります。予測モデルは、これらの機械的力とその影響を定量化するために使用されています。マイクロキャリア培養では、ストレスの閾値が特定され、0.1 Paを超える力が付着依存性細胞の生存率を15〜20%低下させることが関連付けられました[2][10]。ビーズサイズと攪拌速度を最適化することにより、モデルに基づく調整が剪断誘発性の細胞死を25%削減し、2%以上のタンパク質収率の向上と製品品質の向上をもたらしました[2][8][10]。

培養肉への直接的な応用はまだ発展途上ですが、マイクロキャリアの動態をシミュレートするための類似のハイブリッドモデルが提案されています。これにより、拡張中の細胞生存率を90%以上に維持するのに役立つ可能性があります[6]。これらの例は、予測モデリングが既存の課題に対処するだけでなく、積極的な最適化を可能にし、培養肉生産における改善された成果への道を開くことを示しています。

将来の方向性と実施に関する考慮事項

成功した事例研究に基づいて、培養肉生産における将来の戦略は、最先端の機器と標準化されたプロトコルに従いながら、先進的なモデルの実装に焦点を当てる必要があります。

培養肉生産者への重要なポイント

予測モデリングを効果的にするためには、3つの重要な要素が必要です。まず、統合センサーは、重要なパラメータを同時に分析し、リアルタイムのモデル効率を確保する上で重要な役割を果たします。例えば、ラマン分光法プラットフォームは、グルコースレベル、生細胞密度、代謝物を同時に監視でき、精密なフィードバック制御戦略を可能にします[2][5]。これらの統合プラットフォームは、リアルタイムモニタリングを簡素化し、プロセスを合理化し、廃棄物を大幅に削減します[2]。

第二に、スケールダウン実験は、商業用バイオリアクターに適用される前に、小規模で堅牢なモデルを開発することを可能にします。これらのモデルは、高精度を維持し、ノイズを効果的に処理し、スケールアップ時に最小限の再校正を必要とします[2]。細胞および遺伝子治療という類似の課題を持つ分野からの類推を引き出すと、スケールダウンデータは、信頼性の問題に対処し、シームレスなスケーリングを確保するために、生産規模の実行を通じて検証される必要があります[2]。最後に、ISA-88標準に準拠した標準化されたデータプロトコルが不可欠です。これらのプロトコルは、リアルタイムリリーステストと適応型モデル予測制御(MPC)を可能にし、予測モデルが処方分析ツールに進化するのを助けます[2][3]。これらの戦略を組み合わせることで、現在の課題に対処し、新たな進展への扉を開きます。

研究のギャップと機会

進展があるにもかかわらず、いくつかの課題が残っています。主な問題の一つは、オープンデータセットの不足であり、これがさまざまなバイオリアクターのタイプやスケールで使用するための堅牢で適応性のあるモデルの開発を妨げています[2][3][4]。別の課題はモデルの移行性です。多くのモデルは、実験室の設定から生産環境への移行や、異なる機器構成に適用される際に一貫して性能を発揮することができません[2][3][4]。さらに、モデルの予測と最終的な製品品質属性、例えば細胞の生存率や全体的な収率との間には弱い関連性があります[2][3][4]。

これらの障害を克服するためには、モデルの適応性を向上させるための標準化されたプロトコルと共有データセットが必要です。AI駆動のスケールアップシミュレーションは、大規模での挙動を予測し、移行性を向上させるのに役立つ可能性があります[4][10]。ハイブリッドモデルは、データ駆動型アプローチと機械的洞察を組み合わせることで、生物学的変動性の管理において未開拓の可能性を提供します[6]。高度なMPCと感度分析を通じてモデル予測と品質属性のリンクを強化することで、プロセス調整のための閉ループ制御システムと仮想テストを可能にすることができます[3][6]。

これらのギャップに対処するには、スケーラビリティと精度を備えた機器への投資が必要です。

機器と調達に関する考慮事項

予測モデリングを成功させるためには、データ豊富な環境を作り出すことができる専門的な機器が不可欠です。生産者は、ラマン分光装置のような統合センサーをサポートするかどうか、またMPCのような自動制御を取り入れながら効果的にスケールできるかどうかを評価する必要があります。予測モデルが最適に機能するためには、重要なプロセスパラメータの信頼性の高い監視が不可欠です。

培養肉産業向けの最初の専門B2Bマーケットプレイスである

よくある質問

予測モデリングは培養肉生産をどのようにサポートしますか?

予測モデリングは、潜在的なバイオプロセスの課題を早期に発見し、それらが大きな問題になる前に対処することで、培養肉生産の改善に重要な役割を果たします。この先見的なアプローチは、ダウンタイムを削減し、効率を向上させ、一貫した製品品質を維持するのに役立ちます。

バイオプロセスシステムからのデータを分析することにより、これらのモデルはパターンを明らかにし、問題を予測することができ、研究者や生産チームが情報に基づいた調整を行うことができます。その結果、収量が増加し、廃棄物が減少し、運用コストが低下します。これにより、より持続可能で信頼性の高い培養肉生産プロセスが実現します。

バイオプロセスのトラブルシューティングにおける効果的な予測モデリングに必要なデータは何ですか?

正確で詳細なデータは、バイオプロセスのトラブルシューティングにおける効果的な予測モデリングの基盤です。監視すべき最も重要な要素には、温度、pHレベル、溶存酸素、CO₂濃度、グルコースレベル、バイオマス測定、および代謝物プロファイルが含まれます。

これらの変数に関する高品質でリアルタイムのデータを収集することが重要です。これにより、研究者や業界の専門家は潜在的な問題を早期に発見し、スムーズな運用を確保し、全体的なバイオプロセスのパフォーマンスを最適化することができます。このプロアクティブなアプローチは、失敗を最小限に抑え、プロセスを効率的に運営するのに役立ちます。

ハイブリッドモデルは培養肉のバイオプロセスにおけるトラブルシューティングをどのように改善しますか?

ハイブリッドモデルは、メカニスティックモデルとデータ駆動型手法を融合させることで、培養肉のバイオプロセスにおけるトラブルシューティングを変革しています。この組み合わせにより、潜在的な問題について正確な予測を行い、重要なプロセスを微調整するための強力なツールが生まれます。

システムをリアルタイムで監視し、問題を早期に特定する能力により、ハイブリッドモデルは混乱を減らし、プロセス管理を改善します。その結果、効率が向上し、収量が増加し、より信頼性の高い生産システムが実現します。