Het handhaven van een nauwkeurige pH en temperatuur is cruciaal voor het kweken van zoogdiercellen, vooral in de productie van gekweekt vlees. Cellen hebben een gecontroleerde omgeving nodig om zich te vermenigvuldigen (proliferatie) en zich te ontwikkelen tot spiervezels (differentiatie). Hier is de belangrijkste conclusie:

- Optimale omstandigheden: pH moet tussen 7,2–7,4 blijven en de temperatuur op 37 °C. Zelfs kleine afwijkingen (e.g., pH daling met 0,3 eenheden) kunnen de groei vertragen en de productiviteit verminderen.

- Waarom het belangrijk is: Cellen verbruiken extra energie om onevenwichtigheden te corrigeren, wat hun groeiefficiëntie beïnvloedt. Hoge-dichtheidsculturen zijn vooral gevoelig voor pH-dalingen door ophoping van melkzuur.

- Uitdagingen op schaal: Grotere bioreactoren hebben te maken met ongelijke omstandigheden, zoals pH-pieken of CO₂-opbouw, waardoor nauwkeurige controle moeilijker wordt.

- Oplossingen: Geavanceerde bioreactoren met geautomatiseerde systemen en betrouwbare sensoren helpen stabiliteit te behouden, waardoor celgroei en consistentie verbeteren.

Of u nu cellen in een laboratorium kweekt of opschaalt voor productie, het stabiel houden van pH en temperatuur is ononderhandelbaar voor succes.

Sensors in bioreactoren

Hoe pH en temperatuur de celgroei beïnvloeden

De rollen van pH en temperatuur in het ontwerp van bioreactoren gaan verder dan theoretisch belang - ze beïnvloeden direct de celmetabolisme en groei. Dit gedeelte onderzoekt hoe deze twee factoren het cellulaire gedrag en de productiviteit vormgeven.

pH-effecten op celmetabolisme en levensvatbaarheid

Wanneer pH-niveaus afwijken van de optimale bereiken, moeten cellen harder werken om het evenwicht te behouden. Ze activeren bijvoorbeeld mechanismen zoals Na⁺/H⁺-antiporters, die energie verbruiken die anders de groei zou aandrijven [3].Deze energiereductie kan leiden tot grote verschuivingen in genactiviteit. In één studie veroorzaakte het verlagen van de pH van het medium tot 6,7 dat meer dan 2.000 genen hun expressieniveaus binnen slechts 24 uur veranderden [3].

De wisselwerking tussen pH en metabolisme kan een vicieuze cirkel creëren. Hoge glycolytische activiteit genereert melkzuur, wat de pH van het medium verlaagt. In sommige hoge-dichtheidsculturen wordt tot 90% van de glucose omgezet in lactaat [2], wat leidt tot snelle verzuring. Hoewel deze verzuring uiteindelijk verdere melkzuurproductie stopt, gaat dit ten koste van aanzienlijk verminderde celgroei [5].

Zowel zure als alkalische extremen zijn schadelijk. Hoewel algemeen bekend is dat zure omstandigheden onder pH 7,1 de groei belemmeren, alkalische omstandigheden - variërend van pH 7,7 tot 9.0 - kan ook de proliferatie vertragen en de productopbrengsten verminderen [2][4]. Voor de meeste zoogdiercellen ligt de kritische lagere pH-grens tussen 6,6 en 6,8. Buiten dit bereik lopen cellen verhoogde risico's op apoptose of necrose [5].

Deze door pH veroorzaakte metabole verstoringen vormen de basis voor de rol van temperatuur bij het verder beïnvloeden van het celgedrag.

Temperatuureffecten op celproliferatie en differentiatie

Temperatuur speelt een cruciale rol in de metabole activiteit en gasoplosbaarheid. Hoewel 37 °C de standaard is voor de meeste culturen, kunnen zelfs kleine afwijkingen de groei en eiwitproductie beïnvloeden [3][5]. Een studie uitgevoerd aan de Technische Universiteit Wenen in 2017 toonde dit effect aan. Onderzoekers gebruikten CHO-cellen in een 10–12 m³ roerstoftankbioreactor om pH-inhomogeniteiten te simuleren.Tijdelijke blootstelling aan pH 9.0 zones tijdens de exponentiële groeifase verminderde zowel de maximale levensvatbare celdichtheid als de uiteindelijke productopbrengst aanzienlijk [4].

In het veld van gekweekt vleesproductie dient temperatuurregeling twee doelen. Tijdens de proliferatiefase zorgt het handhaven van een constante 37 °C voor efficiënte celvermenigvuldiging. Er zijn echter geavanceerde temperatuurgevoelige systemen ontwikkeld om scaffold-vrije weefsellaagvorming te vergemakkelijken door celadhesie en -loslating te controleren [6].

Het is duidelijk dat nauwkeurige temperatuurregeling net zo cruciaal is als het handhaven van een optimale pH voor succesvolle celgroei en differentiatie.

Gecombineerde pH- en Temperatuureffecten

De interactie tussen pH en temperatuur is nauw verbonden met de CO₂-chemie.Veranderingen in temperatuur beïnvloeden de oplosbaarheid van CO₂, wat op zijn beurt de zuur-base balans in bicarbonaat-gebufferde systemen beïnvloedt [3]. Hogere temperaturen versnellen de cellulaire stofwisseling, waardoor de productie van bijproducten zoals melkzuur en CO₂ toeneemt. Dit verzuurt het medium verder, wat de stress op cellen vergroot [2][3].

"De oplosbaarheid van opgeloste gassen, en dus de invloed van CO₂ op zuur-base chemie, is sterk afhankelijk van temperatuur, osmolariteit, vochtigheid en druk." - Shannon G. Klein et al., King Abdullah University of Science and Technology [3]

Wanneer pH en temperatuur gelijktijdig afwijken, kan de resulterende metabole stress zowel celproliferatie als differentiatie ernstig verstoren. Bijvoorbeeld, standaard batchculturen vertonen vaak een mediane pH-verschuiving van 0,425 eenheden [3].In hoge-dichtheidsculturen kan deze verschuiving 0,9 eenheden bereiken, vergezeld van CO₂-niveaus die stijgen tot 10,45% [3]. Deze omstandigheden dwingen cellen om nog meer energie te besteden aan het handhaven van homeostase, waardoor hun efficiëntie in biomassa-productie afneemt.

Om deze stressfactoren te minimaliseren, moet vers bereid medium minstens een uur voor gebruik in een CO₂-incubator worden geëquilibreerd. Dit stelt de langzame omgekeerde reactie van CO₂-hydratatie in staat te stabiliseren [2]. Dergelijke voorzorgsmaatregelen zijn essentieel voor het bereiken van optimale celgroei en productiviteit.

Methode voor het Beheersen van pH en Temperatuur in Bioreactoren

Het stabiel houden van pH en temperatuur in bioreactoren omvat een mix van hardware, sensoren en controlestrategieën. De gekozen technologie hangt vaak af van de productieschaal, het type cellen dat wordt gebruikt voor gekweekt vlees, en of het proces meer neigt naar automatisering of handmatig beheer.

Bioreactorontwerp en -controlemethoden

Bioreactoren die worden gebruikt bij de productie van gekweekt vlees vertrouwen op warmtewisselingssystemen om een temperatuur van 37 °C te handhaven [1]. pH-niveaus worden meestal gereguleerd door CO₂-sparging, die de CO₂-concentratie en de doorstroming van de gasruimte aanpast [9], of door geautomatiseerde spuitpompen die indien nodig zuren of basen toevoegen [8].

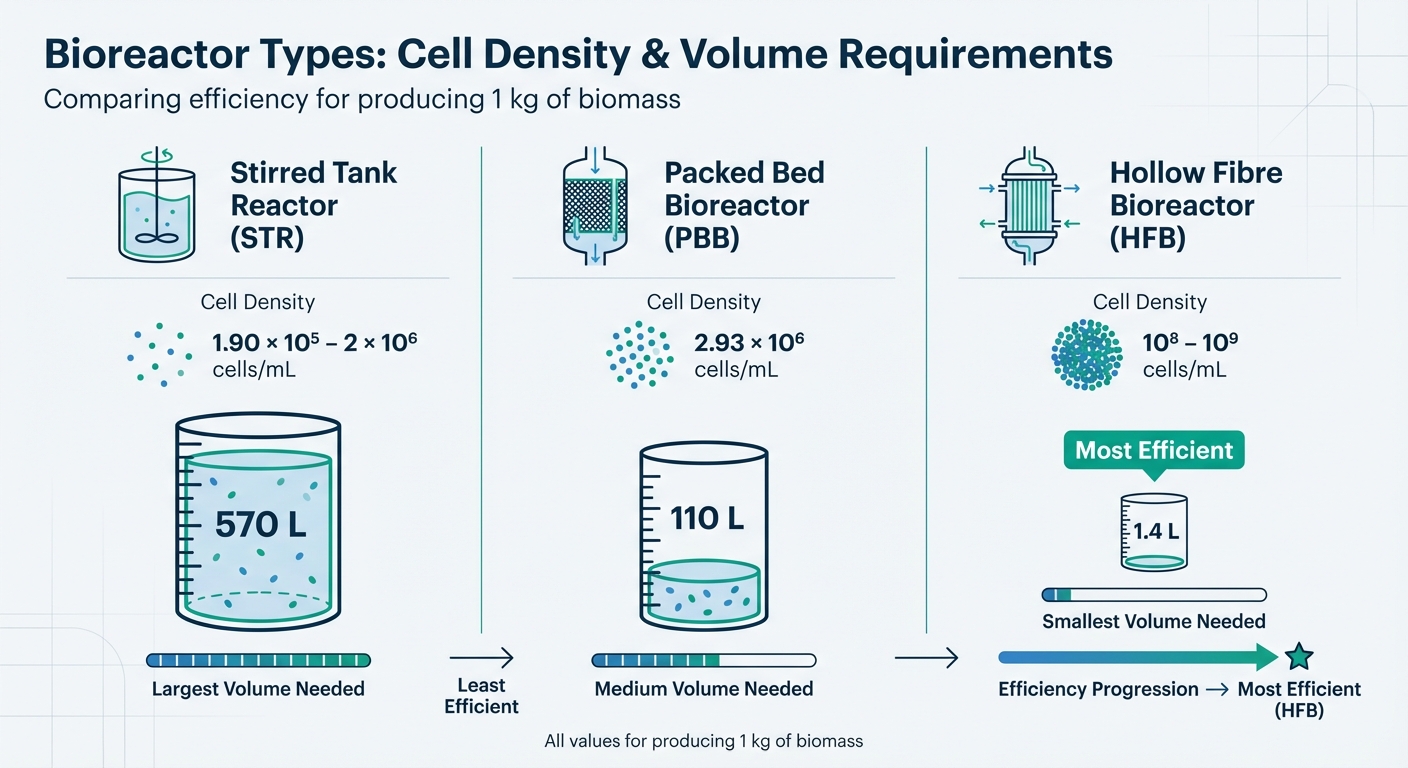

Single-use bioreactoren (SUB's) bieden een praktische oplossing door de noodzaak van reiniging te elimineren en het risico op besmetting te verminderen. Deze systemen kunnen opschalen tot 2.000 L. De benodigde werkvolumes voor de productie van 1 kg biomassa variëren echter aanzienlijk, afhankelijk van het ontwerp van de bioreactor: ongeveer 570 L voor roertankreactoren (STR's), 110 L voor gepakte bedbioreactoren (PBB's) en slechts 1,4 L voor holle vezelbioreactoren (HFB's) [1].

Sensor Technologieën voor Monitoring

Zodra de bioreactor is opgezet, spelen nauwkeurige sensoren een cruciale rol bij het in real-time monitoren van pH en temperatuur. Voor pH-metingen worden elektrochemische sensoren, met name glaselektroden, veel gebruikt vanwege hun duurzaamheid en effectiviteit [7]. Als het gaat om temperatuur, zijn weerstandsthermometers de industriestandaard [7].

In de afgelopen jaren hebben optische sensoren aan populariteit gewonnen, vooral in systemen voor eenmalig gebruik. Deze sensoren maken gebruik van fluorescerende kleurstoffen - zoals 6,8-dihydroxypyreen-1,3-disulfonzuur dinatriumzout - ingebed in hydrogel patches. Ze zijn compact en helpen het risico op besmetting te minimaliseren [7].

Niet-contact sensoren zijn een andere optie, waarbij permeabele membranen zoals cellulose worden gebruikt om de pH extern te meten, wat het risico op besmetting verder vermindert [7]. Ondertussen volgen colorimetrische systemen de pH door kleurveranderingen in fenolrood-indicatoren binnen het medium te detecteren. Deze systemen gebruiken LED-lichtbronnen en omgevingslichtsensoren voor detectie [8]. Hoewel optische sensoren minder invasief zijn, kunnen ze soms worden beïnvloed door problemen zoals indicator-eiwitbinding of mediumtroebelheid. Daarentegen zijn elektrochemische sensoren, hoewel omvangrijker, robuuster en betrouwbaarder in dergelijke scenario's [7].

Automatisering en Feedbacksystemen

Automatisering heeft de bioreactorcontrole gerevolutioneerd, waardoor menselijke fouten worden verminderd en de consistentie wordt verbeterd.Geautomatiseerde systemen met gesloten-lus controles zijn bijzonder waardevol voor de langdurige productie van gekweekt vlees [8]. Zo introduceerde een studie uit 2022 van Chiang Mai University een 3D-geprinte automatische bioreactor met colorimetrische pH-monitoring. Dit systeem handhaafde een pH van 7,4 ± 0,2 en behaalde meer dan 80% celviabiliteit, wat de celproliferatie over 72 uur aanzienlijk verbeterde vergeleken met handmatige mediaveranderingen [8].

Een ander opmerkelijk voorbeeld komt van Merck Biodevelopment in Martillac, Frankrijk. In december 2013 testte het team de Mobius CellReady 3L single-use bioreactor voor perfusieprocessen. Met behulp van Alternative Tangential Flow (ATF) technologie voor geautomatiseerde celretentie en media-uitwisseling, realiseerden ze een 2,9-voudige toename in de productie van monoklonale antilichamen vergeleken met batchmodus.Onderzoekers Aurore Polès-Lahille en Flavien Thuet meldden dat dit geautomatiseerde systeem celdichtheden van 33 miljoen cellen/mL ondersteunde, terwijl de pH-waarden tussen 6,80 en 7,10 werden gehandhaafd [10]. Deze systemen bieden continue gegevens, waardoor realtime aanpassingen mogelijk zijn om de celgroei en productiviteit te optimaliseren [8].

Geavanceerde bioreactoren, sensoren en regelsystemen voor de productie van gekweekt vlees zijn beschikbaar via leveranciers zoals

sbb-itb-ffee270

Studieresultaten: pH- en Temperatuurcontrole-uitkomsten

Geautomatiseerde vs Handmatige Regelsystemen

In april 2022 testten onderzoekers Suruk Udomsom, Pathinan Paengnakorn en hun team aan de Chiang Mai University een geautomatiseerde programmeerbare bioreactor met behulp van L929 muis fibroblastcellen. Dit systeem voerde elke 6 uur gedeeltelijke media-verversingen uit gedurende een periode van 72 uur.De resultaten? Celproliferatie was aanzienlijk hoger in het geautomatiseerde systeem vergeleken met traditionele handmatige kweekmethoden. De bioreactor handhaafde een stabiele pH van 7,4 ± 0,2, met een celviabiliteit die gedurende het experiment consequent boven de 80% bleef [8].

Handmatige systemen daarentegen ondervinden uitdagingen. Wanneer het medium uit een CO₂-incubator wordt gehaald voor inspectie, begint het bijna onmiddellijk te alkaliniseren, met een tijdconstante van 2-3 uur. Zodra het terug in de incubator wordt geplaatst, duurt het ongeveer 45 minuten om terug te keren naar de juiste pH [2]. Deze schommelingen kunnen cellen destabiliseren. Geautomatiseerde systemen zijn echter ontworpen om dergelijke inconsistenties te elimineren, waardoor een stabielere omgeving voor celgroei wordt gegarandeerd.

Testen van Verschillende pH- en Temperatuurbereiken

In april 2019 onderzochten Johanna Michl en haar team aan de Universiteit van Oxford de metabole activiteit van DLD1-cellen gedurende een incubatieperiode van 6 dagen. Wanneer de glucosewaarden boven de 12 mM werden gehouden, produceerden de cellen ongeveer 20 mM melkzuur, wat leidde tot verzuring van het medium. De studie vond dat zelfs kleine afwijkingen van de optimale pH van 7,4 - specifiek, verschuivingen groter dan 0,3 eenheden - de proliferatiesnelheden verminderden bij drie zoogdiercellijnen: NCI-H747, DLD1 en Caco2 [2][3].

"Cellulaire groei... was optimaal bij pH 7,4, maar wanneer de pH van het medium afweek van 7,4 met > 0,3 eenheden vertoonden alle drie de cellijnen verminderde proliferatiesnelheden." – Shannon G. Klein et al.[3]

In standaard batchculturen zijn pH-veranderingen gebruikelijk vanwege metabolische activiteit. Vooral culturen met hoge dichtheid kunnen ervaren dat het opgeloste zuurstofniveau daalt tot slechts 0,95% [3]. Deze bevindingen benadrukken hoe belangrijk het is om de omgevingsstabiliteit te handhaven, vooral bij het opschalen van de productie van gekweekt vlees.

Resultaten voor Gekweekte Vleesceltypen

Uitbreidend op gecontroleerde studies hebben schaal-down simulaties inzicht gegeven in de uitdagingen van het handhaven van pH- en temperatuurstabiliteit in grote bioreactorsystemen. In juli 2017 gebruikten onderzoekers van de Technische Universiteit Wenen, onder leiding van Matthias Brunner en Jens Fricke, een tweekamer schaal-down model om de omstandigheden in een 10–12 m³ roertankbioreactor na te bootsen. Ze stelden CHO-cellen bloot aan korte periodes van pH 9,0 om inhomogeniteiten te simuleren die worden veroorzaakt door base toevoeging in grootschalige systemen.Zelfs kortdurende blootstelling aan dergelijke verhoogde pH-waarden verstoorde de specifieke groeisnelheid tijdens de exponentiële fase, resulterend in een verminderde maximale levensvatbare celdichtheid en lagere productopbrengst [4].

"Zelfs kortdurende blootstelling van cellen aan verhoogde pH-waarden tijdens grootschalige processen kan de cel fysiologie en de algehele procesprestaties beïnvloeden." – Matthias Brunner et al. [4]

In sommige zoogdiercelculturen wordt ongeveer 90% van de glucose gemetaboliseerd tot lactaat, wat de noodzaak van actieve pH-buffering onderstreept. Deze bevindingen benadrukken de cruciale rol van nauwkeurige omgevingscontrole gedurende het productieproces om optimale celgroei en productiviteit te waarborgen.

Apparaatselectie en opschaling van bioreactoren

Vergelijking van bioreactortypen voor de productie van gekweekt vlees

Ontwerpvereisten voor pH- en temperatuurregeling

Bioreactoren die worden gebruikt voor de productie van gekweekt vlees moeten nauwkeurige regelsystemen hebben om een smal pH-bereik van 7,2–7,4 te handhaven [1]. Geavanceerde systemen zoals niet-lineaire modelvoorspellende controllers (NMPC) en adaptieve controllers zijn bijzonder effectief in het reguleren van voedingssnelheden terwijl pH en temperatuur stabiel blijven [12]. Geautomatiseerde feedbacksystemen spelen ook een sleutelrol bij het elimineren van inconsistenties veroorzaakt door handmatige aanpassingen.

Voor stabiele pH-regulering is CO₂/bicarbonaatbuffering zeer effectief.CO₂ fungeert als een zelfbufferend middel bij een neutrale pH en is niet-corrosief, waardoor het een geschikte keuze is [1][2][11]. Om de metabolische warmte die tijdens de celgroei wordt geproduceerd te beheersen, moeten bioreactoren worden uitgerust met warmtewisselaars of systemen voor de doorstroming van servicevloeistoffen [1][12].

Gekweekte vleescelen, met name myocyt-voorlopers, zijn zeer gevoelig voor hydrodynamische stress vanwege hun aanhechtingsafhankelijke aard. Deze cellen zijn veel fragieler dan aan suspensie aangepaste cellen [1]. Om ze te beschermen, worden beluchtingsmethoden zonder bellen, zoals gasdoorlatende siliconenslangen, geprefereerd boven traditionele spargingtechnieken, die schadelijke schuifspanning kunnen veroorzaken [1][11].Bovendien maakt de integratie van hoogwaardige sensoren - zoals in-line sondes voor pH en opgelost zuurstof (pO₂), samen met off-gas sensoren voor het monitoren van kooldioxidespanning (pCO₂) - real-time omgevingscontrole mogelijk [13].

Hoewel deze controle strategieën goed werken in kleinere systemen, wordt het handhaven van hetzelfde precisieniveau steeds complexer naarmate de bioreactor groter wordt.

Schaaluitdagingen in grotere bioreactoren

Het opschalen van bioreactoren van laboratoriumomgevingen naar commerciële productie introduceert een reeks uitdagingen. Bij grotere volumes kunnen er gradiënten in waterstofionconcentratie, kooldioxide en opgelost zuurstof ontstaan, wat leidt tot ongelijke omgevingscondities [13][14]. Deze inconsistenties zijn bijzonder problematisch voor gekweekt vlees, waar uniforme celgroei cruciaal is.Bijvoorbeeld, in grootschalige fed-batch processen kunnen opgeloste CO₂ (dCO₂) niveaus 75–225 mg/L bereiken, terwijl opgeloste zuurstof onder de 8,0 mg/L blijft [11]. Deze ophoping van CO₂ kan ervoor zorgen dat de pH-waarden dalen tot wel 6,8 [13].

"Inzicht in de interacties van procesparameters is vooral nuttig tijdens opschaling van processen, waar ongewenste variaties van pH, opgeloste zuurstofspanning (pO₂) en kooldioxidespanning (pCO₂) het meest waarschijnlijk zijn." – Matthias Brunner et al. [13]

Het handhaven van een constante temperatuur van 37°C is een andere kritische factor, die continue verwijdering van metabolische warmte vereist [1]. Het bereiken van deze balans omvat voldoende agitatie om homogeniteit te waarborgen, maar overmatige roersnelheden kunnen shear-gevoelige cellen beschadigen [1].Om deze problemen op commerciële schaal aan te pakken, kan het nodig zijn om pH- en pCO₂-regeling los te koppelen. Bijvoorbeeld, het gebruik van HCl of NaOH voor pH-aanpassingen in plaats van uitsluitend te vertrouwen op CO₂-gas kan CO₂-toxiciteit voorkomen terwijl stabiele pH-niveaus worden gehandhaafd [13].

| Bioreactortype | Bereikbare celdichtheid (cellen/mL) | Werkvolume voor 1 kg biomassa |

|---|---|---|

| Roertank (STR) | 1.90 × 10⁵ – 2 × 10⁶ | 570 L |

| Gepakte Bed (PBB) | 2.93 × 10⁶ | 110 L |

| Holle Vezel (HFB) | 10⁸ – 10⁹ | 1.4 L |

Apparatuur inkopen via Cellbase

Het vinden van bioreactoren die voldoen aan de specifieke eisen van de productie van gekweekt vlees kan een ontmoedigende taak zijn.

In tegenstelling tot algemene laboratoriumleveringsplatforms richt

Conclusie

Het handhaven van nauwkeurige pH- en temperatuurcontrole is absoluut cruciaal in de productie van gekweekt vlees. Deze factoren hebben directe invloed op de levensvatbaarheid van cellen en de consistentie van groei. Zelfs een kleine afwijking - slechts 0,3 pH-eenheden buiten het optimale bereik - kan de celproliferatie aanzienlijk belemmeren [3]. Evenzo is een stabiele temperatuur essentieel voor het behouden van de metabole balans die celgroei ondersteunt.Johanna Michl van de Universiteit van Oxford benadrukt deze gevoeligheid en merkt op:

"Biologische processen zijn uiterst gevoelig voor zuur-base chemie" [2]

Deze precisie wordt nog uitdagender op commerciële schaal, waar het handhaven van homeostase over grote volumes aanzienlijke technische hindernissen met zich meebrengt.

De verschuiving van handmatige laboratoriummethoden naar geautomatiseerde bioprocessen is een belangrijke mijlpaal om de productie van gekweekt vlees financieel duurzaam en reproduceerbaar te maken. Automatisering elimineert de inconsistenties die gepaard gaan met handmatige monitoring. Geavanceerde bioreactorsystemen - variërend van roertanks tot holle vezelopstellingen - bieden verschillende cel dichtheidscapaciteiten en beïnvloeden ook de fysieke voetafdruk van de faciliteit en de efficiëntie van het medium.

Echter, opschalen brengt zijn eigen reeks complicaties met zich mee.Grote bioreactoren, vaak in het bereik van 10–12 m³, zijn bijzonder gevoelig voor pH-inconsistenties. Bijvoorbeeld, lokale pH-pieken kunnen oplopen tot 9,0 tijdens base-toevoegingen [4], wat de noodzaak van robuuste controlemechanismen onderstreept. Shannon G. Klein van het Red Sea Research Centre benadrukt het belang van het handhaven van stabiele omstandigheden:

"Het handhaven van relevante fysiologische omstandigheden in celculturen is van het grootste belang om de reproduceerbaarheid van gepubliceerde bevindingen en de translationele relevantie van experimentele gegevens voor klinische toepassingen te waarborgen" [3]

Om deze uitdagingen aan te pakken, zijn gespecialiseerde apparatuur en geavanceerde monitoringsystemen essentieel. Platforms zoals

Met meer dan 175 bedrijven die nu actief zijn in de gekweekte vleesindustrie over zes continenten en investeringen die de £2,4 miljard overschrijden [15], is het handhaven van optimale pH- en temperatuurcondities cruciaal voor commercieel succes. Innovaties in bioreactorontwerp, automatisering en gespecialiseerde inkoop stellen de industrie in staat om over te gaan van onderzoekslaboratoria naar grootschalige productiefaciliteiten. Deze vooruitgangen vormen de toekomst van gekweekt vlees en helpen de sector zijn meest urgente uitdagingen te overwinnen.

Veelgestelde vragen

Waarom is het belangrijk om pH en temperatuur te beheersen tijdens de productie van gekweekt vlees?

Precieze controle over pH en temperatuur is absoluut cruciaal bij de productie van gekweekt vlees, aangezien zoogdiercellen zeer gevoelig zijn voor zelfs kleine veranderingen in de omgeving. De meeste cellijnen die in dit proces worden gebruikt, gedijen bij een optimale temperatuur van ongeveer 37°C. Echter, zelfs kleine schommelingen - zoals temperaturen die 38°C overschrijden of te laag worden - kunnen de levensvatbaarheid van cellen aanzienlijk beïnvloeden, hun groei vertragen of de metabolische functies verstoren. Evenzo is het net zo belangrijk om de pH stabiel te houden binnen het bereik van 7,0 tot 7,4. Verschuivingen in dit bereik, vaak veroorzaakt door metabolische bijproducten zoals CO₂ of lactaat, kunnen de celgroei schaden en de weefselkwaliteit aantasten.

In grootschalige bioreactoren wordt het nog belangrijker om een uniforme pH en temperatuur in het hele systeem te handhaven.Consistente regulering in de bioreactor zorgt voor voorspelbare celontwikkeling en ondersteunt de groei, differentiatie en textuur van het eindproduct. Het helpt ook om kostbare trial-and-error aanpassingen tijdens de productie te minimaliseren. Voor onderzoekers en fabrikanten in de gekweekte vleesindustrie bieden platforms zoals

Hoe verbeteren geautomatiseerde bioreactoren de celgroei vergeleken met handmatige systemen?

Geautomatiseerde bioreactoren brengen een nieuw niveau van precisie in het beheren van belangrijke parameters zoals temperatuur, pH, en opgeloste zuurstof, waardoor de ideale omstandigheden voor celgroei worden gewaarborgd. Deze systemen handhaven bijvoorbeeld doorgaans temperaturen rond de 37°C en pH-waarden tussen 7,0 en 7,4.Uitgerust met geavanceerde sensoren, monitoren ze continu deze variabelen en maken ze snelle aanpassingen - of het nu gaat om verwarming, koeling, het reguleren van gasstroom, of het balanceren van zuur- en baseniveaus. Deze bijna onmiddellijke reactie elimineert de vertragingen en onnauwkeurigheden die vaak worden gezien bij handmatige interventies. Het resultaat? Een stabiele omgeving die celstress minimaliseert, de metabole efficiëntie verhoogt en hogere groeisnelheden en celdichtheden bevordert.

Bovendien maken moderne bioreactoren gebruik van cloud-gebaseerde analyses om prestaties te volgen, voedingsschema's te optimaliseren en processen bij te stellen over verschillende productieruns. In de context van gekweekt vlees betekenen deze innovaties grotere celopbrengsten, versnelde weefselontwikkeling en lagere productiekosten. Voor degenen in het veld bieden platforms zoals

Wat zijn de belangrijkste uitdagingen bij het opschalen van bioreactoren voor de productie van gekweekt vlees?

Het opschalen van bioreactoren voor de productie van gekweekt vlees is geen geringe opgave. Naarmate de omvang van deze reactoren toeneemt, wordt het steeds moeilijker om strikte controle te behouden over factoren zoals pH, temperatuur, en opgeloste gassen. Deze schommelingen kunnen leiden tot ongelijkmatige celgroei en inconsistenties in het eindproduct. Veelvoorkomende obstakels zijn inefficiënte menging, beperkte zuurstofoverdracht en tragere sensorreacties, die allemaal de delicate balans kunnen verstoren die nodig is voor optimale celkweek.

Een andere laag van complexiteit komt voort uit het gebruik van adherente cellijnen. Deze cellen vereisen ofwel grote oppervlakken of gespecialiseerde microdragersystemen om te gedijen. Naarmate systemen opschalen, is het cruciaal om deze cellen goed te ondersteunen zonder ze bloot te stellen aan mechanische stress die schade kan veroorzaken.Bovendien moeten bioreactoren op industriële schaal zorgen voor een gelijkmatige temperatuurverdeling, steriliteit handhaven en voldoen aan strikte voedselveiligheidsnormen - dit alles terwijl de kosten beheersbaar blijven.

Om deze uitdagingen aan te pakken, bieden platforms zoals