Process Analytical Technology (PAT) integreert real-time kwaliteitsmonitoring in productieprocessen, verbetert de consistentie en vermindert afval. Het is vooral nuttig in de productie van gekweekt vlees, waar nauwkeurige controle van factoren zoals pH, zuurstof en voedingsstoffen cruciaal is. PAT combineert in-line sensoren, chemometrie en geautomatiseerde systemen om de productkwaliteit te waarborgen en tegelijkertijd te voldoen aan de regelgeving.

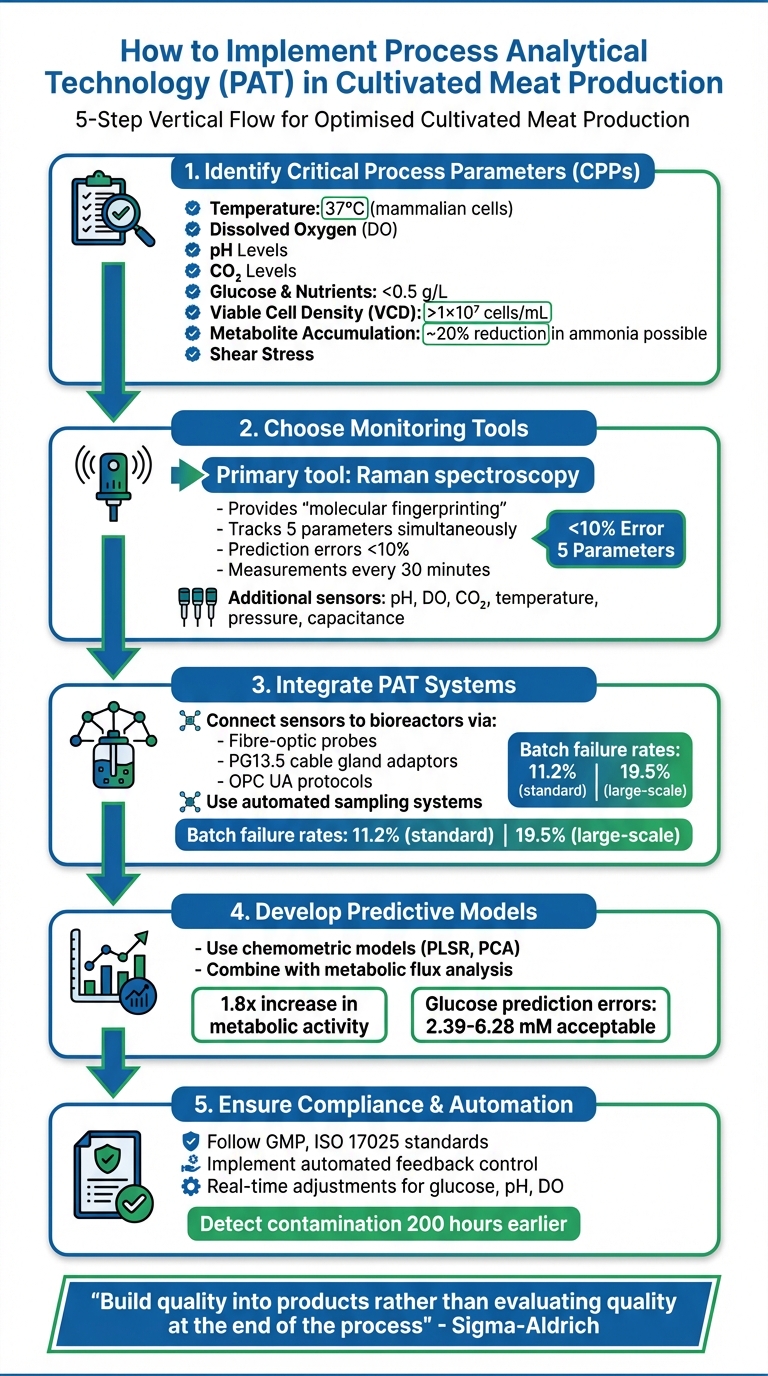

Belangrijke stappen voor de implementatie van PAT:

- Identificeer Kritische Procesparameters (CPP's): Focus op factoren zoals temperatuur, opgelost zuurstof, pH en glucose.

- Kies Monitoring Tools: Gebruik in-line sensoren ( e.g., Raman-spectroscopie) voor real-time data.

- Integreer PAT-systemen: Verbind sensoren met bioreactoren voor geautomatiseerde feedbackcontrole.

- Ontwikkel Voorspellende Modellen: Gebruik data-analyse om processen te optimaliseren.

- Zorg voor naleving: Volg GMP, ISO 17025 en andere regelgevende richtlijnen.

Platforms zoals

5-stappenproces voor het implementeren van PAT in de productie van gekweekt vlees

Bioprocessing Expert Panel Discussion I - PAT-implementatie

Identificeren van Kritieke Procesparameters (CPP's)

Om succes te garanderen in de productie van gekweekt vlees, is het essentieel om de Kritieke Procesparameters (CPP's) te identificeren die de levensvatbaarheid van cellen, de biomassa-opbrengst en de productkwaliteit beïnvloeden. Het verkeerd beheren hiervan kan hele productieruns in gevaar brengen.

Belangrijke Parameters om te Monitoren

Temperatuur is een belangrijke factor. Zoogdiercellen gedijen bij ongeveer 37°C, terwijl vis- en insectencellen veel koelere omgevingen vereisen om optimale metabolische activiteit te behouden [2].

Opgeloste Zuurstof (DO) is een ander cruciaal element voor aerobe metabolisme. Naarmate de productie opschaalt, wordt het waarborgen van voldoende zuurstofoverdracht uitdagender [2]. Zonder voldoende zuurstof kunnen cellen overschakelen naar anaeroob metabolisme, wat leidt tot melkzuurophoping, die de groei kan belemmeren.

pH-niveaus zijn een venster naar de metabolische toestand van de cultuur. Elke schommeling kan enzymactiviteit verstoren, de gezondheid van de cellen schaden en de kenmerken van het product beïnvloeden, zoals textuur en waterbindend vermogen [2][3].

Koolstofdioxide (CO₂) niveaus moeten zorgvuldig worden beheerd, vooral in grootschalige operaties. Dierlijke cellen zijn bijzonder gevoelig voor verhoogde CO₂-niveaus, waardoor constante monitoring essentieel is [2] .

Glucose en voedingsstoffen zijn de belangrijkste energiebronnen voor cellen. Als de glucosespiegels te laag dalen, kunnen cellen verhongeren, wat leidt tot de dood of voortijdige differentiatie [2] . Het laag houden van glucoseconcentraties (e.g., onder 0,5 g/L) kan inefficiënte stofwisseling voorkomen en lactaatophoping verminderen [4].

Levensvatbare cel dichtheid (VCD) helpt de groeifasen van de cultuur te volgen - lag, log en stationair - waardoor de beste oogsttijd kan worden bepaald [2] . Voor gekweekt vlees worden hoge celdichtheden vaak beschouwd als boven 1×10⁷ cellen/mL [2].

Metabolietaccumulatie - zoals ammoniak en melkzuur - kan de groei belemmeren en de levensvatbaarheid van cellen verminderen. Het monitoren en beheersen van deze toxische bijproducten is cruciaal. Bijvoorbeeld, een methode bereikte een vermindering van 20% in toxische ammoniakniveaus [2] .

Shear Stress veroorzaakt door roerwerken of gasbellen vormt een unieke uitdaging. In tegenstelling tot microbiële cellen missen dierlijke cellen een beschermende celwand, waardoor ze kwetsbaarder zijn voor schade. Tolereerbare stressniveaus variëren afhankelijk van de soort en moeten voor elke cellijn nauwkeurig worden afgestemd [2] .

Deze parameters vormen de basis voor het optimaliseren van de productie van gekweekt vlees.

Parameters Specifiek voor Gekweekt Vlees

Hoewel de bovenstaande factoren breed toepasbaar zijn, introduceert de productie van gekweekt vlees unieke uitdagingen die speciale aandacht vereisen.

CO₂ Gevoeligheid is bijzonder belangrijk. Dierlijke cellen die worden gebruikt in de voedselproductie zijn gevoeliger voor CO₂-remming in vergelijking met microbiële cellen, waardoor dit een kritieke parameter is om te beheren [2] .

Opschalen van productie brengt nieuwe prioriteiten met zich mee. In de biofarmacie bereiken bioreactoren doorgaans een maximum van 20.000 L voor producten met hoge waarde. Echter, gekweekt vlees zal aanzienlijk grotere volumes nodig hebben om economisch haalbaar te blijven. Om het in perspectief te plaatsen, de grootste microbiële bioreactor ooit gebouwd heeft een capaciteit van 1.500.000 L - een schaal die de productie van gekweekt vlees op een dag mogelijk moet bereiken [2] .

Thermisch beheer varieert per soort. Niet-zoogdiercellen vereisen volledig verschillende verwarmings- en koelsystemen, waardoor temperatuurregeling zeer soortspecifiek is [2] . Deze variabiliteit vereist flexibele Process Analytical Technology (PAT) systemen.

htmlHet vinden van de juiste monitoringapparatuur voor deze parameters kan lastig zijn. Platforms zoals

Het beheersen van deze CPP's is een noodzakelijke stap voordat real-time controlesystemen worden geïmplementeerd via PAT-tools.

Selecteren en integreren van PAT-tools

Zodra je de kritische procesparameters hebt geïdentificeerd, is de volgende stap het selecteren van sensoren die aansluiten bij je behoeften - vooral in termen van waar metingen worden verricht en hoe snel ze reageren. In-line monitoring valt hier op. Aangezien de sensoren binnen de processtroom blijven, bieden ze de snelste en meest dynamische real-time inzichten vergeleken met at-line of off-line methoden [6]. Voor parameters zoals pH of opgelost zuurstof, die onmiddellijke feedback vereisen, elimineren in-line sensoren vertragingen veroorzaakt door bemonstering.

Kiezen van sensoren en technologieën

Een opvallend hulpmiddel in dit veld is Raman-spectroscopie, een veelgebruikte keuze voor de productie van gekweekt vlees. Het vermogen om "moleculaire vingerafdrukken" te leveren maakt het bijzonder effectief voor het identificeren van organische moleculen zoals glucose en lactaat, terwijl het niet wordt beïnvloed door water [6][7]. Een studie door Merck/Sigma-Aldrich in januari 2026 benadrukte de effectiviteit van de ProCellics™ Raman Analyser en Bio4C® PAT Raman Software . Dit systeem monitorde een CHO-celcultuur in een 3L watermantelbioreactor, waarbij elke 30 minuten metingen werden verricht. Opmerkelijk is dat het vijf parameters tegelijkertijd volgde en nauwkeurig onderscheid maakte tussen totale en levensvatbare celdichtheden tijdens een celdilutie-evenement op dag zes, met een foutmarge van minder dan 10% [11].

"Raman is een eerste keuze PAT geworden voor het monitoren en controleren van upstream bioprocessen omdat het geavanceerde procescontrole vergemakkelijkt en consistente proceskwaliteit mogelijk maakt." - Karen A Esmonde-White, Endress+Hauser [8]

Raman-spectroscopie is niet alleen nauwkeurig; het voorspelt belangrijke metabolietniveaus met fouten onder de 10% [7][11]. Maar Raman alleen is niet genoeg. U heeft ook standaard bioreactor sensoren nodig voor pH, opgelost zuurstof, CO₂, temperatuur, druk en capaciteit [10] [6]. Om de operaties te stroomlijnen en besmettingsrisico's te verminderen - vooral omdat de faalpercentages van batches in de productie van gekweekt vlees rond de 11,2% liggen, oplopend tot 19,5% in grootschaligere opstellingen - zijn geautomatiseerde bemonsteringssystemen onmisbaar [5].

Bij het selecteren van sensoren, zorg ervoor dat ze compatibel zijn met Multivariate Data Analysis (MVDA) en Design of Experiments (DOE) software [1] . Deze compatibiliteit zorgt ervoor dat tools kunnen opschalen van kleine R& D bioreactoren naar volledige commerciële productie [1].

Integratie van PAT-tools in Bioreactorsystemen

Moderne bioreactorsystemen vereenvoudigen de integratie van PAT-tools. Niet-destructieve, in-line metingen worden mogelijk gemaakt met behulp van glasvezelsondes, die worden gemonteerd via standaard PG13.5 kabelwarteladapters. Deze sondes verbinden naadloos met bioreactorsystemen via OPC UA protocollen [8] [9][11][1].

Aan de gegevenskant verwerken platforms zoals Bio4C® PAT Raman Software of BioPAT® MFCS sensorgegevens tot bruikbare inzichten voor realtime controle [10][11] . Deze systemen gebruiken geavanceerde tools zoals Principale Componenten Analyse (PCA) en Partial Least Squares (PLS) om complexe spectrale gegevens om te zetten in betekenisvolle procesparameters [9] .

"De toepassing van Raman-technologie... stelt uitgebreide procesbegrip en -controle in de biofarmaceutische productie in staat, waardoor gebruikers met vertrouwen de juiste beslissingen kunnen nemen." - Merck/Sigma-Aldrich [11]

Bij het bouwen van Raman-modellen helpen technieken zoals analyte spiking - waarbij bekende concentraties van analyten worden toegevoegd - om correlaties tussen verbindingen te doorbreken, zodat het model niet afhankelijk is van indirecte trends [1]. Het opnemen van een breed scala aan procesomstandigheden met behulp van DOE zorgt ervoor dat modellen robuust genoeg zijn om variaties op commerciële schaal aan te kunnen [1].

Met integratie-uitdagingen aangepakt, is de volgende taak het vinden van de juiste PAT-apparatuur.

Het vinden van PAT-apparatuur voor gekweekt vlees

Het vinden van de juiste tools voor realtime monitoring in de productie van gekweekt vlees kan lastig zijn. Gelukkig vereenvoudigen platforms zoals

Aangezien groeimedia vaak meer dan 50% van de productiekosten uitmaken [5], is het vinden van effectieve monitoringapparatuur om het gebruik van voedingsstoffen te optimaliseren niet alleen praktisch maar ook economisch verstandig.

sbb-itb-ffee270

Voorspellende Modellen Bouwen voor Procesoptimalisatie

Zodra je PAT-tools hebt ingezet, is de volgende stap het gebruik van voorspellende modellen om variabelen te schatten die moeilijk direct te meten zijn, zoals cellevensvatbaarheid en metabolietniveaus [12]. Door spectrale data te analyseren, kun je sneller en slimmer procesbeheer bereiken. De uitdaging ligt in het transformeren van deze data in betrouwbare voorspellende modellen.

Ontwikkelen van Chemometrische Modellen

Partial Least Squares Regression (PLSR) is een uitstekend startpunt voor het omgaan met de overlappende en ruisende signalen die vaak worden aangetroffen bij de productie van gekweekt vlees [7][13]. Om Raman-spectra te verfijnen, die 1.000–3.000 variabelen per meting kunnen bevatten [7], verwerk de data vooraf met behulp van afgeleide berekeningen. Dit helpt om ruis te verminderen terwijl kritieke pieken behouden blijven. Wees echter voorzichtig om de data niet te veel te verzachten, aangezien dit de signalen kan wissen waar uw model van afhankelijk is.

Variabele selectie is net zo belangrijk. Hoofdcomponentenanalyse (PCA) kan helpen om te bepalen welke spectrale regio's het sterkst verbonden zijn met uw doelparameter. Bijvoorbeeld, een studie uit 2018 toonde aan dat de achtste hoofdcomponent (PC8) sterk gecorreleerd was met glucoseconcentratie. De onderzoekers gebruikten dit inzicht om hun PLSR-model te verfijnen [7]. Deze gerichte aanpak vermindert het risico op overfitting en zorgt ervoor dat het model zich richt op betekenisvolle data.

Voor de productie van gekweekt vlees kan het combineren van data-gedreven modellen met mechanistische modellen, zoals Flux Balance Analysis (FBA), bijzonder effectief zijn. In 2023, Oxford Biomedica gebruikte een op refractometrie gebaseerd PAT-systeem (het Ranger-systeem) om HEK293T-celculturen te monitoren.Door realtime gegevens te integreren met metabole fluxanalyse, ontdekten ze hoe pH direct invloed had op intracellulaire zuurstofniveaus en metabole activiteit. Deze hybride strategie leidde tot de ontwikkeling van een pH-bedrijfsplan dat de metabole activiteit met 1,8 keer verhoogde vergeleken met niet-geoptimaliseerde processen [12] [14].

Zodra uw model is gebouwd, is de volgende stap ervoor te zorgen dat het nauwkeurig en betrouwbaar presteert onder reële bedrijfsomstandigheden.

Modellen valideren voor productiegebruik

De echte test van een model ligt in de validatie ervan. Begin met het evalueren ervan tegen een onafhankelijke dataset - gegevens die geen deel uitmaakten van de trainingsfase. Gebruik statistieken zoals de Root Mean Square Error of Prediction (RMSEP) om de nauwkeurigheid te meten. Voor glucosemonitoring in gekweekte vleesprocessen variëren de voorspellingsfouten van 2,39 mM tot 6.28 mM zijn doorgaans acceptabel voor real-time geautomatiseerde controle [7].

Schaalbaarheid is een andere belangrijke factor. Uw model moet consistente resultaten leveren, of het nu wordt toegepast in een kleine R&D bioreactor of een groot commercieel systeem. Een studie uit 2018 toonde aan dat een PLSR-model zijn voorspellende nauwkeurigheid behield bij opschaling van een 10 L naar een 100 L systeem [7].

Test ten slotte het model in dynamische omstandigheden door gebruik te maken van "parameter probing." Dit houdt in dat variabelen zoals pH of opgelost zuurstof worden aangepast om te controleren of het model veranderingen nauwkeurig volgt [14]. Oxford Biomedica gebruikte deze methode om een autonoom pH-controlesysteem te valideren [12]. Voer daarna gesloten-lus tests uit om te bevestigen dat het PAT-systeem parameters binnen het gewenste bereik kan houden [14].

Implementatie van Real-Time Procescontrole

Real-time procescontrole gaat een stap verder dan voorspellende modellen door gebruik te maken van continue gegevens om optimale prestaties te behouden. Door live sensorgegevens om te zetten in geautomatiseerde aanpassingen, zorgen deze systemen ervoor dat belangrijke condities zoals nutriëntenniveaus, pH en opgelost zuurstofgehalte consistent worden gereguleerd - zonder dat handmatige tussenkomst nodig is. Dit vermindert niet alleen de arbeidskosten en menselijke fouten, maar garandeert ook een consistentere productkwaliteit. Voor de productie van gekweekt vlees is dergelijke automatisering een doorbraak in het bereiken van real-time procesoptimalisatie.

Om dit te laten werken, is het cruciaal om kritische procesparameters (CPP's) direct te meten en die signalen naar uw regelsysteem te voeren.Dan Kopec, een PAT-expert bij Sartorius Stedim Biotech, benadrukt het belang van deze benadering:

De beste manier om een kritisch procesparameter (CPP) te beheersen, is door die specifieke parameter te meten, het live signaal in uw besturingssysteem te integreren en een slimme feedback-algoritme toe te passen voor een geautomatiseerde regelkring. [4]

Deze feedbacklussen vergelijken realtime sensoraflezingen met vooraf gedefinieerde setpoints. Met behulp van PID-algoritmen passen ze automatisch kritische parameters aan, zoals voedingsstoffen, pH en opgelost zuurstof, om alles soepel te laten verlopen.

Bijvoorbeeld, in de productie van gekweekt vlees leveren in situ sensoren bijna directe metingen. Capacitieve sensoren kunnen bijvoorbeeld het volume van levensvatbare cellen volgen door cellen te behandelen als microcondensatoren binnen een radiofrequentieveld. Deze gegevens kunnen vervolgens geautomatiseerde celbloedingcontroles in continue perfusieprocessen activeren, wat helpt om een stabiele celdichtheid te behouden.[4]

Feedbackregelsystemen instellen

In de productie van gekweekt vlees beïnvloeden parameters zoals glucose, pH en opgelost zuurstof direct de celgroei en metabole efficiëntie. Het is bijzonder belangrijk om de glucosewaarden laag te houden (ongeveer 0,1–0,5 g/L) om lactaatopbouw te voorkomen.[4] Om dit aan te pakken, ontwikkelde Sartorius Stedim Biotech het BioPAT Trace systeem. Deze technologie maakt gebruik van enzymatische biosensoren en een dialyseprobe met een 10 kDa membraan om glucosemetingen zo vaak als eens per minuut te leveren - zonder volumeverlies. Dit zorgt voor een hoge celdichtheid in perfusiebioreactoren.[4]

Het automatiseren van pH-controle kan ook tot aanzienlijke verbeteringen leiden.In één studie gebruikten onderzoekers van Oxford Biomedica en WattBE Innovations het Ranger Refractive Index (RI) PAT-systeem om HEK293T-celculturen te monitoren. Door een 'Metabolic Rate Index' (MRI) te ontwikkelen en pH-instelpunten aan te passen, bereikten ze een 1,8-voudige toename in metabole activiteit. Deze techniek, vaak aangeduid als "parameter probing", omvat het aanpassen van variabelen om systeemreacties te observeren en operationele omstandigheden te verfijnen. [12]

Om de betrouwbaarheid verder te verbeteren, kunnen virtuele sensoren fungeren als een back-up voor hardware sensoren. Bijvoorbeeld, een virtuele sensor gebaseerd op capaciteitsmetingen kan glucosegegevens van een Raman-sonde controleren. Deze redundantie helpt om sensorafwijkingen of -uitval te detecteren voordat het proces wordt verstoord - een bijzonder nuttige beveiliging bij het omgaan met hoge procesvariabiliteit.

Voorbeelden van Real-Time Automatisering in Gekweekt Vlees

Real-time controle strategieën hebben al indrukwekkende resultaten opgeleverd in verschillende toepassingen. Bijvoorbeeld, Sartorius Stedim Biotech werkte samen met het GSK Medicine Research Centre om het BioPAT-platform te gebruiken voor geautomatiseerde gesloten-lus voeding in CHO-celculturen. Dit elimineerde handmatige bemonstering en zorgde voor een constante toevoer van voedingsstoffen.[4]

In een ander voorbeeld integreerde Oxford Biomedica het Ranger RI-systeem met metabole fluxanalyse om een autonome pH-controlestrategie te creëren. Dit systeem paste zich aan de metabole toestand van de cellen aan en detecteerde microbiële besmetting tot 200 uur eerder dan traditionele methoden, wat het potentieel van real-time monitoring aantoont om kostbare batchfouten te voorkomen. [12]

Platforms zoals

Zoals Kopec treffend samenvat:

Automatisering en realtime monitoring zouden processen moeten verbeteren met kwaliteits- en opbrengstverbeteringen, evenals verlagingen van arbeidskosten, risico en afval. [4]

Om te beginnen, richt je op de meest kritieke parameters - meestal glucose, pH en opgelost zuurstof - en breid de automatisering geleidelijk uit naarmate je een dieper begrip van je proces krijgt. Deze stapsgewijze aanpak is essentieel voor het optimaliseren van de productie van gekweekt vlees door middel van realtime controle.

Conclusie: Stappen naar PAT-implementatie

Het integreren van Process Analytical Technology (PAT) in de productie van gekweekt vlees vereist een duidelijke en methodische aanpak.Begin met het identificeren van uw Kritische Proces Parameters (CPPs) - deze kunnen glucosewaarden, pH en opgelost zuurstof omvatten, die allemaal een directe invloed hebben op de productkwaliteit. Zodra deze zijn gedefinieerd, kies PAT-tools zoals Raman-spectroscopie of capacitieve sensoren om real-time monitoring mogelijk te maken.

De volgende stap is het integreren van deze sensoren in uw bioreactorsystemen en het creëren van voorspellende modellen om de verzamelde gegevens te interpreteren. Geef prioriteit aan in-line monitoring waar mogelijk, omdat dit vertragingen elimineert en het risico op besmetting tijdens het proces verlaagt.

Geautomatiseerde feedbacksystemen spelen hier een cruciale rol, door ruwe data om te zetten in directe, uitvoerbare aanpassingen. Zoals Sigma-Aldrich treffend zegt:

Een belangrijk doel van PAT is om kwaliteit in producten op te bouwen in plaats van kwaliteit aan het einde van het proces te evalueren. [6]

Deze proactieve benadering vermindert niet alleen de arbeidskosten, maar zorgt ook voor een consistente productkwaliteit en vermindert verspilling.

Zodra geautomatiseerde feedbacksystemen operationeel zijn, moet de volgende focus liggen op het vinden van de juiste PAT-apparatuur. Betrouwbare apparatuur is essentieel voor succes, en platforms zoals

Naarmate uw begrip van het proces verdiept, breidt u geleidelijk de automatisering uit om schaalbare en consistente productie te bereiken, terwijl u voldoet aan de regelgeving.Door deze stappen te volgen, kan de implementatie van PAT de ruggengraat worden van een efficiënter en betrouwbaarder productieproces voor gekweekt vlees.

Veelgestelde Vragen

Wat zijn de voordelen van het gebruik van Process Analytical Technology (PAT) in de productie van gekweekt vlees?

Process Analytical Technology (PAT) speelt een sleutelrol in het verbeteren van zowel procescontrole als productconsistentie in de productie van gekweekt vlees. Met real-time monitoring van cruciale factoren zoals temperatuur, pH-waarden en opgelost zuurstof, zorgt PAT voor optimale groeicondities voor cellen terwijl het de kans op onverwachte procesproblemen minimaliseert. Het resultaat? Hogere opbrengsten, consistente kwaliteit en lagere productiekosten.

Een ander voordeel van PAT is hoe het een Quality-by-Design (QbD) raamwerk ondersteunt.Door analytische gegevens direct te koppelen aan de specifieke kwaliteitskenmerken van het product, vermindert het de afhankelijkheid van traditionele eindpunttestmethoden. Deze benadering versnelt niet alleen validatieprocessen, maar maakt ook data-gedreven beslissingen mogelijk die de reproduceerbaarheid verbeteren en voorspellende controle strategieën mogelijk maken.

Voor bedrijven in de gekweekte vlees sector maken platforms zoals

Hoe verbetert Raman-spectroscopie de real-time monitoring in PAT-systemen voor de productie van gekweekt vlees?

Raman-spectroscopie speelt een cruciale rol in real-time monitoring binnen PAT (Process Analytical Technology) systemen door snelle, niet-invasieve, inline metingen van belangrijke procesparameters te leveren.Dit helpt een strakkere procescontrole te handhaven en zorgt voor een consistente productkwaliteit gedurende het hele proces.

Een van de opvallende kenmerken is de mogelijkheid om meerdere moleculen tegelijkertijd te detecteren. Zo kan het glucose-, lactaat- en ammoniakniveaus monitoren terwijl het ook de levensvatbaarheid van cellen en productkenmerken beoordeelt - allemaal in één enkele meting. Moderne Raman-sondes zijn ontworpen om direct in bioreactorstromen te worden geïnstalleerd, waardoor continue gegevensverzameling mogelijk is zonder dat er monsters hoeven te worden genomen.

Een ander voordeel is de ondersteuning voor geautomatiseerde feedbackcontrole. Door realtime gegevens te verstrekken, maakt Raman-spectroscopie nauwkeurige aanpassingen aan voedingsstoffen mogelijk, waardoor optimale productieomstandigheden worden gehandhaafd. De flexibiliteit in het schalen en overdragen van modellen over verschillende reactorformaten verbetert verder de bruikbaarheid in de productie van gekweekt vlees, waardoor de efficiëntie wordt verhoogd en het risico op fouten wordt geminimaliseerd.

Wat zijn de belangrijkste uitdagingen bij het opschalen van Process Analytical Technology (PAT) voor de productie van gekweekt vlees?

Het opschalen van PAT (Process Analytical Technology) voor grootschalige productie van gekweekt vlees brengt de nodige uitdagingen met zich mee, die nauwgezette planning en uitvoering vereisen. Een belangrijk probleem ligt in het beheren en integreren van de enorme hoeveelheden data die door PAT-instrumenten worden gegenereerd. Naarmate de productie opschaalt, wordt het handhaven van de nauwkeurigheid van de data terwijl een soepele integratie in controlesystemen wordt gewaarborgd, een complexere taak.

Een andere belangrijke hindernis is de prestatie van sensoren in industriële bioreactoren. Sensoren die goed werken in kleinere opstellingen, ondervinden vaak uitdagingen in grotere systemen, waar factoren zoals schuifkrachten en temperatuurschommelingen de nauwkeurigheid van realtime metingen kunnen beïnvloeden.

Er is ook het probleem van het aanschaffen van gespecialiseerde apparatuur die is afgestemd op de unieke eisen van de productie van gekweekt vlees. Platforms zoals

Het vroegtijdig aanpakken van deze uitdagingen - door betrouwbare sensoren te selecteren, schaalbare datasystemen te bouwen en strategisch inkoop te plannen - kan bedrijven helpen de overgang naar commerciële productie efficiënter te navigeren.