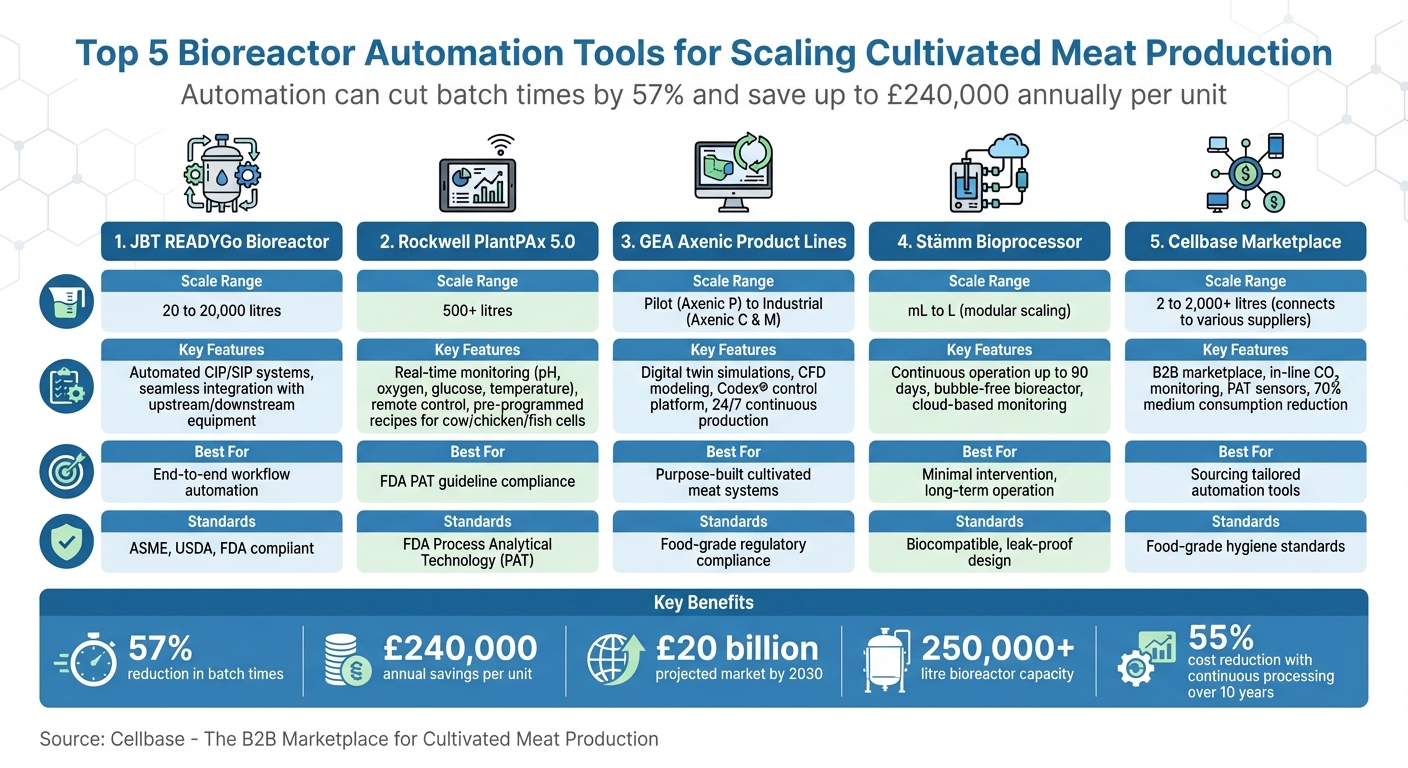

Het opschalen van de productie van gekweekt vlees vereist precieze automatisering om complexe biologische processen te beheren, consistentie te waarborgen en kosten te verlagen. Automatisering kan de batchtijden met 57% verkorten, de efficiëntie verbeteren en tot £240,000 per jaar per eenheid besparen. Met bioreactoren die meer dan 250,000 liter overschrijden, zijn handmatige processen niet langer haalbaar. Hier is een kort overzicht van de belangrijkste tools die deze transformatie aandrijven:

- JBT READYGo Bioreactor: Schaalbaar van 20 tot 20,000 liter, integreert met bestaande systemen en beschikt over automatische reiniging en sterilisatie.

- Rockwell PlantPAx 5.0: Ondersteunt bioreactoren van meer dan 500 liter met real-time monitoring, afstandsbediening en voorgeprogrammeerde recepten.

- GEA Axenic Productlijnen : Speciaal ontworpen voor gekweekt vlees, met behulp van digitale simulaties om grootschalige productie te optimaliseren.

- Stämm Bioprocessor : Modulair, continu systeem voor langdurige werking met minimale interventie.

-

Cellbase Marketplace : Verbindt kopers met leveranciers voor op maat gemaakte automatiseringstools en sensoren voor bioreactoren.

Automatisering zorgt voor nauwkeurige controle over variabelen zoals pH, zuurstof en voedingsstoffendistributie, waardoor grootschalige, kostenefficiënte productie mogelijk wordt. Hieronder duiken we in hoe deze tools de toekomst van de productie van gekweekt vlees vormgeven.

Top 5 Bioreactor Automatiseringstools voor Vergelijking van Gekweekt Vleesproductie

1.JBT Corporation's READYGo Bioreactor

Schaalbaarheid voor Commerciële Gekweekte Vleesproductie

De READYGo-bioreactor is ontworpen om de kloof te overbruggen tussen laboratoriumexperimenten en grootschalige commerciële productie van gekweekt vlees. Het biedt werkvolumes variërend van 20 liter voor pilotprojecten tot een indrukwekkende 20.000 liter voor grootschalige operaties. Dit zorgt ervoor dat producenten consistente bioprocesparameters kunnen handhaven naarmate ze opschalen. Met jarenlange branche-expertise en efficiënte sanitaire procesleidingen helpt JBT de doorlooptijden en kapitaalkosten te verminderen - belangrijke factoren aangezien de sector van gekweekt vlees naar verwachting zal groeien tot £20 miljard in 2030 [4].

"Wij beschouwen het succes van de markt voor gekweekt vlees als cruciaal voor het voldoen aan de wereldwijde vraag naar eiwitten." – Carlos Fernandez, Executive Vice President of Customer Sustainability and Market Development [4]

De schaalbaarheid van het platform wordt verder ondersteund door geavanceerde automatiseringssystemen die het gehele productieproces vereenvoudigen.

Automatiseringsfuncties voor gestroomlijnde productie

De READYGo-bioreactor bevat digitale Clean-in-Place (CIP) en Sterilisation-in-Place (SIP) systemen, die strenge hygiëne- en mediasteriliteitsnormen handhaven terwijl ze de handmatige interventie verminderen. Het sluit naadloos aan op upstream- en downstreamapparatuur - zoals mediavoorbereidingseenheden, oogst-/houdsystemen en eiwitverpakkingslijnen - en biedt een volledig geautomatiseerde, end-to-end workflow. Ontworpen om gebruiksvriendelijk te zijn, is het systeem beheersbaar door standaard productiemedewerkers, waardoor de noodzaak voor hooggespecialiseerde operators wordt geëlimineerd.Bovendien zorgt de fabriek acceptatietest (FAT) door gecertificeerde ingenieurs voor snellere installatie en ingebruikname van celkweekfaciliteiten.

"We hebben dit platform specifiek ontworpen om aanpassing en afstemming van de functies mogelijk te maken op basis van de specifieke vereisten van een klant voor gekweekte vleesproducten." – Dave Mitchell, Product Line Director van Pharma en Life Sciences bij JBT [2]

Gemak van Integratie met Bestaande Infrastructuur

Naast zijn automatiseringsmogelijkheden is de READYGo bioreactor ontworpen voor naadloze integratie met zowel bestaande interne systemen als componenten van derden. Zijn aanpassingsvermogen stelt hem in staat om soepel te functioneren binnen JBT's eigen apparatuur ecosysteem of naast apparatuur van andere leveranciers.

"We doen dit op een manier die niet alleen integreert in het huidige systeem van de voorkeurscomponentleveranciers van de klant, maar we bieden ook deskundige aanbevelingen wanneer dat nodig is." – Schoen Paschka, Directeur Verkoop & Marketing, A&B Process Systems [4]

Ontwikkeld in samenwerking met CRB, is de bioreactor ontworpen om te voldoen aan de ASME-, USDA- en FDA-normen. Het voldoet aan wereldwijde bioprocessing-eisen en zorgt voor compatibiliteit met bestaande infrastructuur, waardoor het een betrouwbare keuze is voor de productie van gekweekt vlees [2].

sbb-itb-ffee270

Ontwerp, Karakterisering en Opschalingsstrategie voor een Nieuwe Single-Use Productieschaal Bioreactor

2. Rockwell's PlantPAx 5.0 Systeem

Voortbouwend op het momentum van JBT Corporation's READYGo, Rockwell's PlantPAx 5.0 System is een andere geavanceerde optie voor opschaling van de productie van gekweekt vlees.

Schaalbaarheid voor Commerciële Productie van Gekweekt Vlees

Het PlantPAx 5.0-systeem is ontworpen om de overgang naar grootschalige bioreactoren te ondersteunen, vaak meer dan 500 liter. Op deze schaal wordt het waarborgen van een consistente productkwaliteit een aanzienlijke uitdaging, en geavanceerde automatisering speelt een cruciale rol bij het aanpakken hiervan [5]. Het systeem maakt realtime monitoring van belangrijke procesparameters mogelijk, zoals pH, opgelost zuurstof, glucosewaarden, temperatuur en biomassa. Dit niveau van precisie is in lijn met de FDA Process Analytical Technology (PAT) richtlijnen, wat fabrikanten helpt om controle te behouden over bioprocessen [3]. Door ondersteuning van continue of perfusie methoden in plaats van traditionele batchverwerking, verhoogt het systeem de productiecapaciteit, waardoor het een praktische oplossing is voor commerciële operaties.

Automatiseringsfuncties voor gestroomlijnde productie

Het PlantPAx 5.0-systeem bevat geavanceerde controlefuncties om de ideale omstandigheden voor celgroei na te bootsen. Het beheert zorgvuldig variabelen zoals temperatuur, pH, opgelost zuurstof en voedingsstoffen om een omgeving te creëren die natuurlijke biologische processen nabootst [2]. Een opvallende functie is de mogelijkheid voor externe monitoring, waarmee operators de productie kunnen overzien en parameters kunnen aanpassen zonder fysiek aanwezig te zijn. Dit verbetert niet alleen de efficiëntie, maar vereenvoudigt ook het databeheer. Bovendien wordt het systeem geleverd met voorgeprogrammeerde recepten die zijn afgestemd op het kweken van koeien-, kippen- en viscellen, waardoor de noodzaak om aangepaste protocollen te ontwikkelen wordt weggenomen en de productieprocessen worden versneld [2].

3. GEA Axenic Productlijnen

De Axenic productlijnen van GEA brengen tools samen die de productie vereenvoudigen en zorgen voor consistente resultaten, waardoor grootschalige productie van gekweekt vlees haalbaarder wordt.

Het Axenic portfolio omvat drie verschillende productlijnen: Axenic P (Pilot), Axenic C (Celcultuur/Industrieel), en Axenic M (Microbieel/Industrieel) [6][9]. In tegenstelling tot farmaceutische bioreactoren die zijn aangepast voor voedselproductie, zijn deze systemen speciaal ontworpen voor gekweekt vlees, zodat ze aan alle regelgeving voldoen [6].

Door geavanceerde automatiseringstechnologieën te integreren, bieden de Axenic systemen schaalbare oplossingen die zijn afgestemd op de specifieke uitdagingen van commerciële productie van gekweekt vlees.

Schaalbaarheid voor Commerciële Gekweekte Vleesproductie

Het opschalen van de productie van gekweekt vlees brengt unieke uitdagingen met zich mee, met name het begrijpen van hoe cellen zich gedragen bij de overgang van kleine laboratoriumopstellingen naar industriële volumes. GEA pakt dit aan met digitale tweeling-simulaties en computational fluid dynamics (CFD) om factoren zoals zuurstofoverdracht, schuifkrachten en temperatuurgradiënten op grote schaal te modelleren, zelfs voordat de apparatuur is geïnstalleerd [6] [9]. Deze virtuele tests helpen potentiële problemen te identificeren - zoals ongelijke mediaverdeling of overmatige schuifspanning op delicate cellen - voordat er aanzienlijke investeringen worden gedaan.

"De Axenic® P bootst nauwkeurig de omstandigheden in fabrieksunits na, inclusief onze Axenic® C en Axenic® M bioreactoren, om bruikbare inzichten te genereren over hoe belangrijke factoren... invloed hebben op de celgezondheid, processtabiliteit en uiteindelijk de opbrengst." - GEA [9]

De Axenic C bioreactor is specifiek ontworpen voor zoogdier- en eukaryotische cellen. Het beschikt over meerdere gasaansluitingen om nauwkeurig zuurstof- en kooldioxidegehaltes te regelen over grote volumes [6] . Dit is cruciaal voor gekweekt vlees, waar verschillende celtypen - van delicate embryonale cellen tot stevigere spiercellen - aangepaste schuifkrachtbeheer vereisen om de output tijdens opschaling te maximaliseren [6].

Automatiseringsfuncties voor gestroomlijnde productie

GEA's Codex® procesbesturingsplatform fungeert als het automatiseringscentrum voor alle Axenic-systemen, met gecentraliseerd receptbeheer en realtime monitoring [6] [8].De klepfeedbacksystemen detecteren en rapporteren onmiddellijk storingen, waardoor besmetting wordt voorkomen en batchverliezen worden geminimaliseerd. Geautomatiseerde steriele barrières op media- en oogstlijnen maken continue 24/7 productieschema's mogelijk zonder de noodzaak van handmatige interventie [6] [8].

Het Axenic P-systeem beschikt over split-range controle, die onafhankelijk de zuurstoftoevoer en roersnelheden beheert. Dit zorgt voor energie-efficiëntie door de meest economische gasleveringsmethode te kiezen terwijl optimale omstandigheden voor celgroei worden gehandhaafd [9]. Ondertussen logt de GEA Codex® Historian alle procesgegevens, wat consistente resultaten over batches heen garandeert - een noodzaak voor grootschalige productie [6].

Eenvoud van integratie met bestaande infrastructuur

GEA begint met een ontwerponderzoek om ervoor te zorgen dat het Axenic-systeem soepel integreert met bestaande apparatuur, inclusief mediatanks en oogstlijnen [6][8]. Het Axenic P-pilotsysteem is bijzonder aanpasbaar, met vervangbare slangen en meerdere inlaten/uitlaten voor gemakkelijke aansluiting op de infrastructuur van de faciliteit [9].

"We beginnen graag met een basisontwerponderzoek om uw proces door te nemen, wat u vandaag doet, en het proces met u te evalueren om ervoor te zorgen dat uw nieuwe faciliteit samen zal passen met apparatuur stroomopwaarts en stroomafwaarts van de bioreactoren." - GEA [6]

Het GEA Codex-platform zorgt voor een naadloze overgang van pilot- naar industriële schalen, waardoor producenten procesgegevens, sensoren en recepten direct kunnen overdragen van Axenic P naar Axenic C-systemen zonder dat herconfiguratie nodig is [9] . Deze continuïteit vermindert aanzienlijk de risico's en kosten die gepaard gaan met opschaling. Met meer dan twee decennia ervaring in modulair bioreactorontwerp biedt GEA ook verwisselbare componenten, zoals roerwerkbladen, waarmee hardware-aanpassingen voor verschillende processen of toepassingen mogelijk zijn [7][9].

4.Stämm's Geautomatiseerde Continue Bioreactor (Bioprocessor)

Stämm's Bioprocessor transformeert traditionele batchprocessen in een continu, geautomatiseerd systeem dat tot 90 dagen kan draaien met minimale menselijke betrokkenheid. Deze opstelling verhoogt niet alleen de productiviteit, maar vermindert ook arbeidskosten en inconsistenties [10]. Laten we dieper ingaan op de gespecialiseerde modules en geïntegreerde besturingssystemen die dit mogelijk maken.

Schaalbaarheid voor Commerciële Gekweekte Vleesproductie

De Bioprocessor is gebouwd met een modulair "plug & play" ontwerp, met drie belangrijke modules - Inoculatie, Productie en Oogst.Deze modules werken samen om een constante productiestroom te behouden, waardoor naadloze schaalvergroting van kleine milliliter-schaal labproeven naar liter-schaal commerciële productie mogelijk is zonder de kern van het proces te herzien [10] .

"Consistent schalen van mL naar L, van labproeven naar commercieel & industrieel gebruik." – Stämm [10]

In het centrum van het systeem bevindt zich de Bubble-free Bioreactor (BfB). Deze component maakt gebruik van microvasculaire kanalen gemaakt van biocompatibele hars om een laminaire stroomomgeving zonder stress te behouden. Het ontwerp zorgt voor lekvrije, gasdoorlatende omstandigheden, waardoor de noodzaak voor traditionele filters wordt geëlimineerd en de operaties worden vereenvoudigd [10].

Automatiseringsfuncties voor gestroomlijnde productie

Het systeem is ontworpen om de productie te stroomlijnen door middel van automatisering:

- De Inoculatiemodule verwerkt automatisch de continue instroom van cellen.

- De verzegelde Productiemodule reguleert zelf de omgevingsomstandigheden om groei te optimaliseren.

- De Oogstmodule integreert celentelling en bemonstering om een optimale output te garanderen vóór downstream verwerking.

Al deze processen worden beheerd via een cloudgebaseerde Biomanufacturing App, die realtime monitoring, gegevensverzameling en geautomatiseerd onderhoud biedt op verschillende productielocaties [10].

Eenvoudige integratie met bestaande infrastructuur

Het modulaire ontwerp ondersteunt zowel suspensie- als adherente culturen, waardoor het aanpasbaar is aan bestaande faciliteiten.Het cloudgebaseerde beheersysteem vereenvoudigt de integratie, waardoor producenten kritische parameters kunnen monitoren en standaardiseren op meerdere productielocaties [10].

"Schaal moeiteloos op met biologics en celtherapieën met onze plug & play continue bioreactor." – Stämm [10]

Dit cloud systeem zorgt voor consistentie en efficiëntie, ongeacht waar de productie plaatsvindt, en biedt een uniforme benadering van biomanufacturing [10].

5. Cellbase voor het inkopen van automatiseringstools voor bioreactoren

Op maat gemaakt voor de productie van gekweekt vlees

Algemene laboratoriumleveringsplatforms schieten vaak tekort als het gaat om de specifieke behoeften van gekweekt vlees.

Ondersteuning van Commerciële Schaalbaarheid

Geavanceerde Automatisering voor Efficiënte Productie

Via

Naadloze Integratie met Bestaande Systemen

Hoe Cellbase Ondersteunt Opschaling in de Productie van Gekweekt Vlees

Opschalen van de productie van gekweekt vlees vereist geavanceerde automatiseringstools en een gestroomlijnd inkoopproces dat kopers verbindt met betrouwbare leveranciers.

Een opvallend kenmerk is de "Productie Bioreactoren" collectie, die systemen omvat die doorgaans meer dan 500 liter bevatten - perfect voor grootschalige operaties. Deze bioreactoren zijn uitgerust met essentiële functies zoals CIP (clean-in-place), SIP (sterilise-in-place), geautomatiseerde oogst en databeheertools om de traceerbaarheid voor regelgeving te ondersteunen.Deze gespecialiseerde inventaris is ontworpen om te voldoen aan de eisen van commerciële productie van gekweekt vlees.

Naast hardware biedt

Voor tools die nog niet zijn vermeld, biedt

Economische modellering toont aan dat continue verwerking de kapitaal- en operationele kosten met 55% kan verminderen over een decennium in vergelijking met batchverwerking [3]. Bij het selecteren van tools is het cruciaal om te focussen op systemen die verschillende bioprocesmodi ondersteunen - batch, fed-batch, perfusie en continu - zodat u de celdichtheid kunt maximaliseren terwijl u de stilstandtijd minimaliseert. Bovendien moet uw automatiseringsopstelling de uitdagingen van zuurstofoverdracht en warmteafvoer aankunnen die gepaard gaan met grootschalige productie [3].Deze voordelen vereenvoudigen het inkoopproces en leggen de basis voor langdurige groei.

Platforms zoals

Overweeg ten slotte tools die snel kunnen worden ingezet - moderne controllers kunnen binnen 12–16 weken operationeel zijn [1] - en die ondersteuning bieden voor remote monitoring en naadloze gegevensintegratie over gedistribueerde besturingssystemen. Dit zorgt ervoor dat uw bioprocessing automatiseringsinfrastructuur effectief schaalt en voldoet aan de strenge voedselveiligheidsnormen die essentieel zijn voor commerciële productie van gekweekt vlees.

Veelgestelde vragen

Hoe kies ik het juiste automatiseringstool voor mijn bioreactor schaal?

Om het beste automatiseringstool voor uw bioreactor schaal in de productie van gekweekt vlees te kiezen, begint u met het beoordelen van uw productiefase en het type bioreactor dat u gebruikt, of het nu een roertank of een perfusiesysteem is. Zoek naar tools die geavanceerde functies bieden zoals AI-mogelijkheden, real-time monitoring , en sensorintegratie. Deze kunnen helpen bij het stroomlijnen van schaalbaarheid, het minimaliseren van fouten en het verlagen van kosten.

Het is ook cruciaal om ervoor te zorgen dat het tool compatibel is met uw bestaande apparatuur. Geef prioriteit aan opties die schaalbaarheid ondersteunen, robuuste automatiseringsprotocollen hebben en nauw aansluiten bij uw productie-doelstellingen. Deze aanpak zal helpen om een efficiënter en betrouwbaarder productieproces te garanderen.

Welke sensoren zijn het belangrijkst voor het beheersen van bioprocessen voor gekweekt vlees?

Om de productie van gekweekt vlees op schema te houden, spelen bepaalde sensoren een cruciale rol bij het monitoren en beheersen van het proces. Deze omvatten sensoren voor pH, opgeloste zuurstof, temperatuur, en metabolieten zoals glucose en melkzuur.

- pH-sensoren: Deze zijn essentieel voor het handhaven van het precieze pH-bereik dat celculturen nodig hebben om te gedijen. Elke afwijking kan het hele proces verstoren.

- Zuurstof- en temperatuursensoren: Deze zorgen ervoor dat de groeicondities ideaal blijven, ter ondersteuning van celontwikkeling en levensvatbaarheid.

- Metaboliet-sensoren: Door het volgen van voedingsstoffenverbruik, zoals glucose-niveaus of melkzuur-opbouw, maken deze sensoren fijn afgestemde aanpassingen aan het bioproces mogelijk.

Door samen te werken, stellen deze sensoren real-time monitoring en controle mogelijk, wat zorgt voor consistente productie en hoogwaardige resultaten.

Hoe moeilijk is het om nieuwe automatisering in een bestaande faciliteit te integreren?

Het integreren van automatisering in een bestaande kweekvleesfaciliteit kan ontmoedigend lijken, maar met zorgvuldige planning is het volledig mogelijk. Het proces omvat meestal het aanpassen van bestaande apparatuur, ervoor zorgen dat nieuwe systemen compatibel zijn met de huidige opstelling, en het bieden van uitgebreide training voor het personeel om de bijgewerkte workflows te beheren.

Dankzij de vooruitgang in bioprocesbesturingssoftware en sensoren, zijn real-time monitoring en automatisering van kritieke parameters - zoals pH-niveaus en nutriëntenconcentraties - nu beter toegankelijk. Deze tools stroomlijnen niet alleen de operaties, maar verbeteren ook schaalbaarheid, consistentie en efficiëntie, waardoor automatisering een slimme investering is voor het optimaliseren van productieprocessen.