Verpakkingen voor de koudeketen zijn cruciaal om gekweekt vlees veilig en van hoge kwaliteit te houden tijdens distributie. Dit type vlees is zeer gevoelig voor temperatuurschommelingen en vereist strikte controle om bederf, microbiële groei en besmetting te voorkomen. Gekoelde producten moeten tussen 0–4°C blijven, terwijl bevroren producten –18°C of kouder moeten zijn. Zonder de juiste verpakking en monitoring lopen producten het risico onveilig en onverkoopbaar te worden.

Belangrijke punten zijn onder andere:

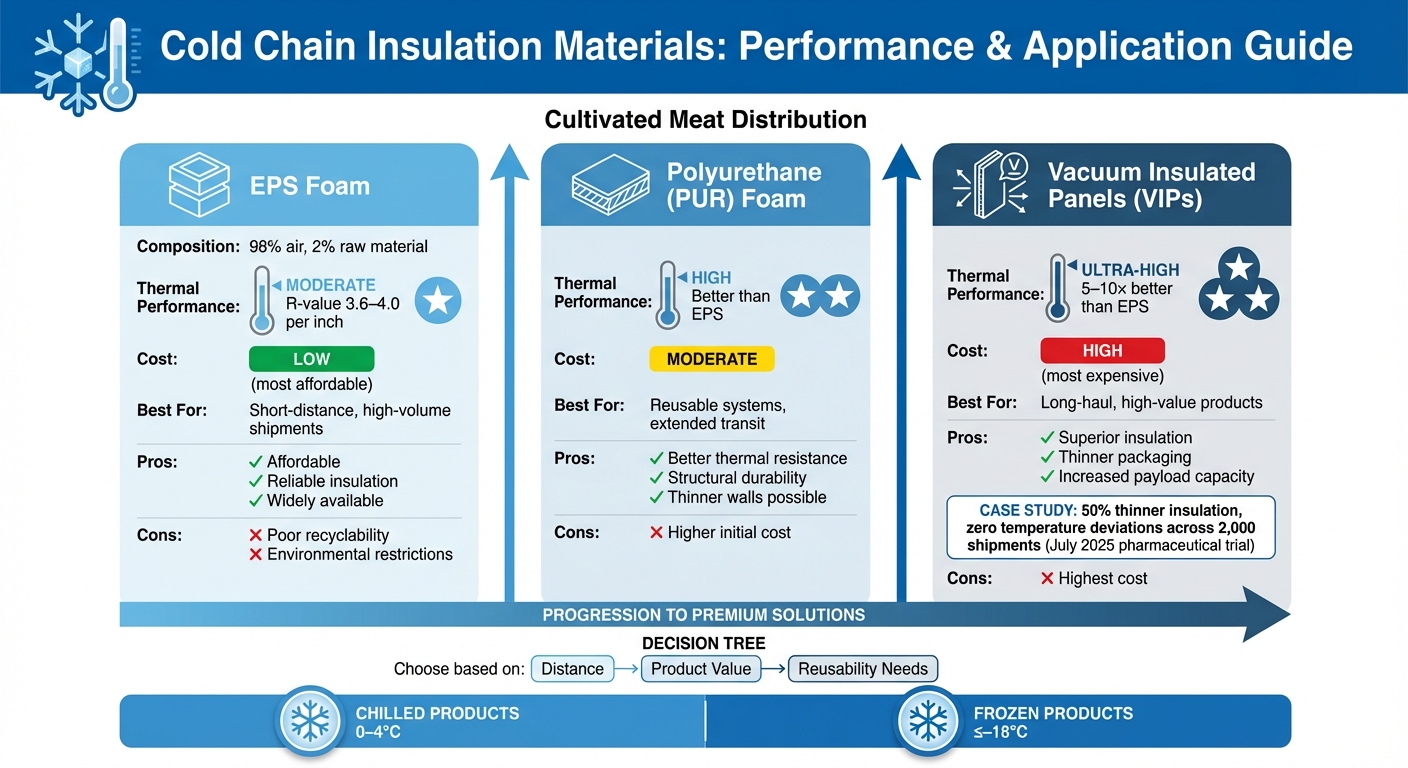

- Isolatieopties: Geëxpandeerd polystyreen (EPS) is betaalbaar maar minder milieuvriendelijk. Polyurethaan (PUR) biedt betere prestaties voor herbruikbare verpakkingen, terwijl vacuüm geïsoleerde panelen (VIP's) ideaal zijn voor langeafstandsverzendingen vanwege hun superieure isolatie.

- Temperatuurcontrole: Gelpacks werken voor korte reizen, faseovergangsmaterialen (PCMs) zorgen voor nauwkeurige controle voor langere duur, en droogijs is essentieel voor ultralage temperaturen.

- Regelgeving: Britse en EU-wetten vereisen strikte naleving van hygiëne- en temperatuurstandaarden, waarbij HACCP-plannen en monitoringsystemen vereist zijn.

- Duurzaamheid: Alternatieven zoals biologisch afbreekbare materialen (e.g., veervezelmatten) en herbruikbare containers verminderen afval in koudeketenlogistiek.

Voor producenten van gekweekt vlees zorgt de combinatie van de juiste isolatie, temperatuurregeling en monitoringsystemen voor een veilige levering, terwijl aan de nalevingsvereisten wordt voldaan en milieukwesties worden aangepakt.

Wat is een koudeketen?

Isolatiematerialen voor koudeketenverpakking

Vergelijking van koudeketenverpakkingsmaterialen voor distributie van gekweekt vlees

Het selecteren van de juiste isolatie is cruciaal voor het behoud van de kwaliteit van gekweekt vlees tijdens het transport.De markt biedt drie hoofdopties, elk met verschillende kenmerken op het gebied van thermische prestaties, kosten en milieuoverwegingen.

Geëxpandeerd polystyreen (EPS) schuim is het meest gebruikte isolatiemateriaal, voornamelijk vanwege de betaalbaarheid en betrouwbare isolatie-eigenschappen. Het bestaat uit 98% lucht en slechts 2% grondstof [6], en EPS heeft R-waarden variërend van 3,6 tot 4,0 per inch[7]. Het is een ideale keuze voor korte-afstandszendingen die gevoelig zijn voor kosten. Echter, de slechte recycleerbaarheid en milieu-impact hebben geleid tot toenemende regelgevende beperkingen, zoals uiteengezet in de EU-verordening inzake verpakking en verpakkingsafval[2].

Polyurethaan (PUR) schuim biedt betere thermische weerstand en structurele duurzaamheid in vergelijking met EPS.De mogelijkheid om effectieve temperatuurregeling te bieden met dunnere wanden maakt het een populaire optie voor herbruikbare verzendsystemen. Hoewel de initiële kosten hoger zijn, kunnen de duurzaamheid en geschiktheid voor meervoudig gebruik de uitgaven na verloop van tijd compenseren [4].

Vacuüm Geïsoleerde Panelen (VIPs) zijn de topoptie voor koudeketenisolatie. Door geleiding en convectie via een vacuüm te elimineren, leveren VIP's een isolatieprestatie die vijf tot tien keer groter is dan EPS [4]. Deze efficiëntie maakt dunnere verpakkingswanden mogelijk, waardoor de laadcapaciteit toeneemt - een essentiële eigenschap voor het verzenden van hoogwaardige gekweekte vleesproducten over lange afstanden. In juli 2025 testte bijvoorbeeld een wereldwijd farmaceutisch bedrijf vacuüm-geïsoleerde dozen voor mRNA-vaccinverzendingen. Deze proef verminderde de isolatiedikte met 50% en bereikte nul temperatuurafwijkingen over 2.000 zendingen[2][7]. Hoewel VIP's de duurste keuze zijn, zijn ze onmisbaar voor langeafstandszendingen die strikte temperatuurcontrole vereisen (0–4°C voor gekoelde of –18°C voor bevroren goederen).

| Materiaal | Thermische Prestatie | Kosten | Beste Toepassing |

|---|---|---|---|

| EPS Schuim | Gemiddeld (R 3.6–4.0/inch) | Laag | Kortafstand, hoog-volume zendingen |

| Polyurethaan (PUR) | Hoog (beter dan EPS) | Gemiddeld | Hergebruikbare systemen, verlengde transittijd |

| VIP's | Ultra-hoog (5–10× EPS) | Hoog | Lange afstand, hoogwaardige producten |

Het kiezen van de juiste isolatie hangt af van de verzendroute en de waarde van het product. EPS werkt goed voor korte, kostenbewuste reizen, PUR is ideaal voor herbruikbare systemen, en VIP's zijn noodzakelijk voor langeafstandsverzendingen met strikte temperatuureisen. De volgende stap is het verkennen van temperatuurbeheertechnologieën om uw koelketenstrategie te voltooien.

Temperatuurbeheertechnologieën

Zodra u isolatie heeft gekozen, is de volgende stap het selecteren van een temperatuurbeheermethode.Voor gekoeld gekweekt vlees, houd temperaturen tussen 0°C en 4°C, terwijl bevroren producten op –18°C of kouder moeten blijven tijdens het transport [3]. Deze methoden werken samen met isolatie om een consistente temperatuurregeling tijdens verzending te garanderen.

Faseovergangsmaterialen (PCMs) zijn ontworpen om temperaturen te stabiliseren bij specifieke smeltpunten, zoals 5°C voor gekoeld en –20°C voor bevroren producten. Hoewel hun initiële kosten hoger zijn, bieden ze uitstekende herbruikbaarheid en lagere langetermijnkosten dankzij hun duurzaamheid. Biogebaseerde PCMs, gemaakt van vetzuren of plantaardige oliën, verlagen zowel de levensduurkosten als de milieu-impact [4]. Voor zendingen die nauwkeurige temperatuurregeling vereisen over langere periodes (meer dan 72 uur), bieden PCMs ongeëvenaarde nauwkeurigheid, waardoor ze ideaal zijn voor hoogwaardig gekweekt vlees. Deze precisie zorgt ervoor dat de kwaliteit van het product intact blijft tijdens de distributie.

Gel packs zijn een budgetvriendelijke optie, vooral voor binnenlandse zendingen die 24–48 uur duren in EPS-dozen. In combinatie met Vacuum Insulated Panels (VIP) kunnen ze de bescherming verlengen tot meer dan 72 uur [1] . Gel packs zijn het meest effectief voor standaard gekoelde producten (0–4°C) op korte tot middellange routes. Bijvoorbeeld, in 2025 detecteerde een pluimveeverwerker met behulp van EPS-koelers met voorgevroren gel packs en LoRaWAN-sensoren een openstaande trailerdeur, waardoor snel kon worden ingegrepen om bederf te voorkomen [1]. Voor de beste resultaten, plaats gel packs rond het product en elimineer luchtzakken om ongelijkmatige koeling of warme plekken te voorkomen [1].

Droogijs is cruciaal voor het handhaven van ultralage temperaturen onder –29°C, vooral voor internationale of langeafstandsexporten [1]. Het biedt maximale koeling maar sublimeert in CO₂, wat voorzichtig hanteren vereist. Sommige geavanceerde verzendsystemen hebben het gebruik van droogijs met maximaal 75% weten te verminderen terwijl de temperaturen langer dan 144 uur worden gehandhaafd [4] . Dit maakt het een efficiënte keuze voor diepgevroren goederen.

Actieve koeleenheden, zoals koeltrailers of batterij-aangedreven containers, zijn ideaal voor grootschalige of waardevolle zendingen die continue temperatuurregeling vereisen. Multi-zone trailers zijn bijzonder effectief, omdat ze gekoelde (0–4°C) en bevroren (≤ –18°C) producten in aparte compartimenten binnen hetzelfde voertuig kunnen vervoeren [3].Batterijgevoede units kunnen een nauwkeurige temperatuurregeling leveren voor 72–120 uur per lading [7] . Deze units zijn echter ontworpen om temperaturen te handhaven in plaats van producten te koelen, dus het is essentieel om gekweekt vlees vooraf te koelen tot de doeldtemperatuur voordat het wordt geladen. Een logistieke dienstverlener die RFID-tags met geïntegreerde temperatuursensoren gebruikte, identificeerde bijvoorbeeld een koelprobleem toen de temperatuur steeg tot 5°C, wat de limiet van 4°C overschreed. Het team leidde het voertuig om naar de dichtstbijzijnde koelopslagfaciliteit, waardoor bederf werd voorkomen en de productveiligheid werd gewaarborgd [3]. Deze maatregelen zijn cruciaal voor het voldoen aan nalevings- en duurzaamheidsdoelstellingen.

| Technologie | Beste Gebruikssituatie | Typische Duur | Kostenniveau |

|---|---|---|---|

| Gel Packs + EPS | Nationaal/Kort transport gekoeld | 24–48 uur | Laag |

| Gel Packs + VIP | Langeafstandsleveringen | 72+ uur | Gemiddeld |

| PCMs | Premium/Hoogprecisie zendingen | 72+ uur | Hoge initiële / Lage levensduur |

| Droogijs | Internationaal/Diepgevroren | Uitgebreid/Lange afstand | Variabel |

| Actieve Units | Grootschalig/Continue controle | Onbepaald (met stroom) | Hoog |

Regelgevende en nalevingsvereisten

De UK Food Standards Agency (FSA) en Food Standards Scotland (FSS) classificeren gekweekt vlees als een Product van Dierlijke Oorsprong (POAO) onder Bijlage 1 van Verordening (EG) 853/2004. Deze classificatie betekent dat gekweekt vlees wordt behandeld als een product van dierlijke oorsprong, wat invloed heeft op hoe de koelketenverpakking en -verwerking zijn ontworpen, gecontroleerd en gedocumenteerd [5] .

UK Food Standards Agency Richtlijnen

In het VK zijn producenten verplicht om verpakkings-, opslag- en distributieprocessen op te nemen in hun HACCP (Hazard Analysis and Critical Control Point) plannen, met expliciete temperatuureisen [5]. Temperatuurcontrole wordt beschouwd als een vereiste voor de effectieve toepassing van HACCP-principes. De FSA adviseert het gebruik van geautomatiseerde systemen voor continue temperatuurmonitoring tijdens transport, met regelmatige kalibratie van apparatuur om de nauwkeurigheid te behouden [5].

Verpakking speelt een cruciale rol bij het voorkomen van pathogeen groei.Bijvoorbeeld, niet-proteolytische Clostridium botulinum kan toxines produceren bij temperaturen zo laag als 3°C in vacuümverpakte of gemodificeerde atmosfeer verpakkingen [9]. Producten met een houdbaarheid langer dan 10 dagen vereisen extra voorzorgsmaatregelen. Om deze uitdagingen aan te pakken, hebben de FSA en FSS het Cell-Cultivated Products Sandbox Programme gelanceerd (van februari 2025 tot februari 2027). Dit initiatief van £1,6 miljoen is gericht op het creëren van technische richtlijnen over microbiologie en productienormen voor gekweekt vlees [8].

EU-regelgeving voor de koelketen

EU-regelgeving legt ook strikte normen op voor de productie en distributie van gekweekt vlees. Verordening (EG) 852/2004 vereist dat voedselbedrijven permanente HACCP-gebaseerde procedures opstellen en handhaven om risico's tijdens productie, opslag en distributie te beheren [5].Deze procedures moeten nauwkeurige temperatuurdrempels bevatten om de veiligheid te waarborgen. Zoals de regelgeving stelt: "Voedselondernemers moeten een permanente procedure of procedures opzetten, implementeren en onderhouden op basis van de HACCP-principes."

Bovendien moeten verpakking en etikettering voldoen aan Verordening (EU) 1169/2011, die voedselinformatie reguleert, inclusief houdbaarheidsdata en allergenenverklaringen. Voordat kweekvleesproducten worden gedistribueerd, moeten ze ook worden goedgekeurd onder de Novel Food-regelgeving (Gelijkgestelde Verordening (EU) 2015/2283). Traceerbaarheid in de toeleveringsketen is verplicht onder Verordening (EG) 178/2002, die ook protocollen vereist voor het terugtrekken of terugroepen van onveilige producten [8][10].

HACCP Principes

Naleving van HACCP-principes is essentieel voor het waarborgen van de veiligheid van gekweekt vlees tijdens distributie. De FSA benadrukt dat op HACCP gebaseerde procedures voor gevarenbeheersing alleen effectief zijn wanneer ze worden gecombineerd met goede hygiënepraktijken, zoals strikte temperatuurcontrole [5] . Een robuust HACCP-plan moet een gedetailleerd stroomdiagram bevatten dat alle verpakkingsinputs en afvaloutputs tijdens distributie schetst, samen met duidelijk gedocumenteerde corrigerende maatregelen voor eventuele temperatuuroverschrijdingen tijdens transport.

Ten minste één lid van het HACCP-team moet niveau 4 training in HACCP-principes hebben voltooid om een goede implementatie en toezicht te waarborgen [5].

sbb-itb-ffee270

Duurzame Verpakkingsoplossingen

De gekweekte vleesindustrie pakt een grote uitdaging aan: producten op de juiste temperatuur houden terwijl afval wordt verminderd. Traditionele koelketenverpakkingen creëren veel afval, waarvan veel niet wordt gerecycled. Om dit aan te pakken, verschuift de sector naar nieuwe verpakkingsmethoden die temperatuurbeheersing in balans brengen met een kleinere milieu-impact.

Biologisch afbreekbare isolatiematerialen

Niet-geweven veervezelmatten komen naar voren als een sterk alternatief voor geëxpandeerd polystyreen (EPS). Gemaakt van pluimveeafval, bieden deze matten vergelijkbare thermische isolatie als EPS, maar zijn volledig biologisch afbreekbaar.Christopher Cheeseman van Imperial College London benadrukt hun potentieel:

"Goedkope, lichte en duurzame niet-geweven veervezelvoeringen hebben het potentieel om de materialen die momenteel worden gebruikt voor het leveren van gekoelde en diepgevroren voedingsmiddelen te vervangen"[13] .

Echter, veervezelmatten kunnen hun isolerend vermogen verliezen als ze worden samengedrukt, dus ontwerpen moeten gewichtssteun en vochtbarrières bevatten om de effectiviteit te behouden[13].

Cellulose en granaatappelschilschuimen zijn een andere optie. Ze bevatten Polyethyleenglycol (PEG 400) als een faseovergangsmateriaal (PCM), dat temperaturen rond 2°C stabiliseert - ideaal voor gekoeld gekweekt vlees. Deze schuimen hebben een 25% lagere koolstofvoetafdruk vergeleken met op petroleum gebaseerde opties en remmen van nature bacteriegroei[11].Voor toepassingen die nauwkeurige temperatuurbereiken tussen 2°C en 4°C vereisen, presteren deze materialen beter dan eenvoudigere isolatoren.

Andere innovaties omvatten gerecyclede katoenisolatie, die binnen 18 maanden afbreekt wanneer het is verpakt in biologisch afbreekbare folies[12], en Cruz Cool™ schuimen, een composteerbaar materiaal gemaakt van opgewaardeerd voedselafval en gerecycled papierpulp[14]. Hoewel deze opties ongeveer 25% meer kunnen kosten dan traditionele op petroleum gebaseerde verpakkingen, tonen enquêtes aan dat 82% van de consumenten bereid is extra te betalen voor composteerbare verpakkingen[14].

| Materiaal | Thermische Prestaties | Duurzaamheid | Belangrijkste Beperking |

|---|---|---|---|

| Verenvezelmatten | Vergelijkbaar met EPS[13] | Hoog (upcycled afval)[13] | Gevoelig voor compressie en vocht[13] |

| Cellulose/PCM Schuim | Stabiel bij ~2°C[11] | Hoog (25% lagere CO₂)[11] | Schaalbaarheidsuitdagingen[11] |

| Gerecycled Katoen | Effectief voor mailers[12] | Hoog (biodegradeert in 18 maanden)[12] | Heeft poly-film wikkeling[12] |

| EPS (Traditioneel) | Consistente prestaties[13] | Laag (80% gestort in de VS)[13] | Dure recycling (£2,400/ton)[13] |

Naast biologisch afbreekbare opties bieden herbruikbare systemen een andere manier om afval te verminderen.

Hergebruikbare Verzendcontainers

Hergebruikbare containers maken gebruik van geavanceerde isolatiematerialen zoals Polyurethaan (PUR) hardschuim en Vacuüm Geïsoleerde Panelen (VIP) om temperaturen langer te behouden dan eenmalig gebruik EPS. De markt voor herbruikbare koudeketenverpakkingen zal naar verwachting groeien van US$4,97 miljard (ongeveer £3,9 miljard) in 2025 tot US$9,13 miljard (ongeveer £7,2 miljard) in 2034[4].

Bedrijven zoals Peli BioThermal bieden verhuurprogramma's aan voor producten zoals de Crēdo™ Cube en Crēdo™ GO. De Crēdo™ Cube, bijvoorbeeld, kan –20°C behouden voor meer dan 144 uur en gebruikt 75% minder droogijs in vergelijking met traditionele methoden[4]. Deze systemen voldoen aan strikte nalevingsnormen terwijl ze de milieueffecten aanzienlijk verminderen.

Om herbruikbare containers te laten werken, is een gesloten kringloopsysteem essentieel. Dit omvat retourlogistiek, professionele reiniging en inspectie tussen gebruik. UV-C desinfectie zorgt voor hygiëne, en het vooraf conditioneren van containers en PCM's tot de vereiste temperatuur voorkomt initiële thermische vertraging. Hoewel de initiële kosten hoger zijn, besparen herbruikbare systemen vaak geld op de lange termijn en verminderen ze afval.

Smart Packaging Sensors

IoT-gestuurde sensoren transformeren hoe temperatuur, vochtigheid en gasniveaus worden gemonitord tijdens verzending. Deze sensoren helpen retailers om de voorraad beter te beheren, waardoor verliezen door slechte temperatuurbeheersing worden verminderd - een probleem dat jaarlijks ongeveer £27,5 miljard kost[4].

Smart sensors zijn ook cruciaal voor het voldoen aan FSMA 204 (Food Traceability Final Rule) vereisten, die eisen dat bedrijven binnen 24 uur traceerbaarheidsgegevens aan de FDA verstrekken[1]. Geavanceerde sensoren, zoals real-time RFID-trackers, kunnen temperatuurafwijkingen met maximaal 30% verminderen wanneer ze worden gecombineerd met gevalideerde verpakkingsprocedures[1].

Opties variëren van basis Tijd-Temperatuur Indicatoren (TTI's), die visueel warmteblootstelling tonen, tot LoRaWAN-sensoren die continu gegevens over lange afstanden verzenden. Voor hoogwaardige gekweekte vleesproducten is investeren in deze technologieën logisch, omdat ze de productkwaliteit beschermen en het risico op verlies verminderen. Blockchain-integratie voegt een extra beveiligingslaag toe door onveranderlijke records te creëren voor de reis van elk product[15].

Een uitdaging is het combineren van elektronische sensoren met biologisch afbreekbare verpakkingen zonder de recycleerbaarheid te schaden[15]. Voorlopig kunnen bedrijven zich richten op het gebruik van deze systemen op risicovolle routes om gegevens te verzamelen voordat ze de implementatie uitbreiden.

Beste praktijken voor koelketenverpakking

Het waarborgen van de kwaliteit van gekweekt vlees tijdens transport vereist een zorgvuldig gestructureerde aanpak. Voortbouwend op eerdere strategieën voor isolatie en temperatuurbeheersing, zijn deze praktijken essentieel om de productveiligheid gedurende de reis te behouden.

Conditioneer alle verpakkingscomponenten vooraf. Zorg ervoor dat alle componenten - zoals geïsoleerde containers, gelpacks en trays - voor de montage op de gewenste temperatuur worden gebracht. Deze stap voorkomt thermische vertraging en vermindert het risico op "warme plekken" die bacteriegroei kunnen bevorderen. Evenzo moeten koeltrailers en containers vooraf worden gekoeld, aangezien ze zijn ontworpen om de temperatuur te handhaven in plaats van deze te verlagen. Dit is cruciaal omdat het aantal bacteriën in vlees binnen slechts 20 minuten kan verdubbelen wanneer het wordt blootgesteld aan kamertemperatuur (ongeveer 20 °C) [16].Zodra alles is voorgeconditioneerd, zorgt het standaardiseren van de opstelling voor een consistente temperatuur over alle pakketten.

Geverifieerde verpakkingsprocedures maken het verschil. Gelpacks moeten aan meerdere zijden worden geplaatst om luchtzakken te elimineren en een gelijkmatige koeling te garanderen. Voor zendingen die langdurige temperatuurregeling vereisen, gebruik barrièrelagen en vries gelpacks voor op –20 °C. Laat tijdens het transport ruimte rond de pakketten om luchtstroom mogelijk te maken, waardoor hotspots worden voorkomen die het product kunnen aantasten. Zodra een betrouwbare verpakkingsmethode is geïmplementeerd, verschuift de focus naar monitoring.

Realtime monitoring is essentieel voor het behouden van controle. Plaats IoT-geschikte sensoren in de warmste delen van opslagruimtes - niet alleen in de buurt van koelunits - om nauwkeurige temperatuurgegevens te verzamelen. Digitale gegevensloggers kunnen automatisch gegevens bijhouden, wat helpt bij naleving van regelgeving en traceerbaarheid garandeert.Voor leveringen met meerdere stops helpen thermische scheidingswanden of afscheidingsgordijnen de koude lucht vast te houden wanneer de deuren worden geopend. Bovendien voegt het volgen van de "2-uur regel" - ervoor zorgen dat vlees niet langer dan twee uur boven 4 °C blijft tijdens het laden of overbrengen - een extra beschermingslaag toe. Cold Chain Stage Temperature Requirement Action Pre-Cooling 0–4 °C (Chilled) Koel producten snel om initiële bacteriegroei te beperken. Cold Storage Chilled: 0–4 °C; Frozen: ≤ –18 °C Plaats thermometers tussen pakketten om interne pallettemperaturen te controleren.

Noodplanning is essentieel voor onverwachte verstoringen. Zelfs met grondige voorbereiding kunnen er storingen in apparatuur of vertragingen optreden.Bedrijven moeten duidelijke protocollen hebben voor het omgaan met stroomuitval, voertuigpech of douanevertragingen. Het bij de hand houden van reserve gelpacks of draagbare generatoren is een verstandige voorzorgsmaatregel. Regelmatige audits van logistieke partners zorgen voor naleving van kwaliteits- en regelgevingsnormen. Voor bulkzendingen kan het gebruik van reflecterende of geïsoleerde pallethoezen en het plaatsen van karton of thermische matten onder pakketten helpen om warmtegeleiding vanaf de vrachtwagenvloer te verminderen. Proefruns met thermometers in geïsoleerde dozen zijn ook aan te raden om te bevestigen dat het vereiste temperatuurbereik tijdens het transport wordt gehandhaafd [16].

Conclusie

Om de koudeketenverpakking voor gekweekt vlees te optimaliseren, is het essentieel om isolatie, temperatuurregeling en naleving te combineren tot een naadloos systeem. Het handhaven van nauwkeurige temperatuurbereiken is cruciaal om microbiële groei te voorkomen en de productkwaliteit te behouden [1]. Materialen zoals vacuüm geïsoleerde panelen (VIP's) en faseveranderingsmaterialen (PCM's) spelen een sleutelrol bij het verbeteren van de isolatieprestaties [2].

Realtime monitoringtools, zoals IoT-sensoren en dataloggers, zijn onmisbaar voor het waarborgen van naleving en het proactief beheren van risico's. Deze technologieën bieden de 24-uurs traceerbaarheid die vereist is door kaders zoals FSMA 204 en GDP, waardoor snelle interventies mogelijk zijn om bederf te voorkomen. De inzet is hoog - temperatuurmisbruik kost de wereldwijde voedingsindustrie jaarlijks een verbijsterende US$35 miljard [1][4].

Duurzaamheid is een hoeksteen geworden van strategieën voor koudeketenverpakkingen, gedreven door regelgevingseisen en consumentenverwachtingen. De industrie beweegt zich weg van eenmalig gebruik van EPS naar herbruikbare systemen.Deze verschuiving wordt weerspiegeld in marktprojecties, waarbij de sector voor herbruikbare koelketenverpakkingen naar verwachting zal groeien van US$4,97 miljard in 2025 tot US$9,13 miljard in 2034 [2][4].

"Het koelketenpakket staat tussen veiligheid en bederf." - Tempk Knowledge Base [4]

Succes behalen in koelketenlogistiek voor gekweekt vlees vereist zorgvuldige planning. Het vooraf op de juiste temperatuur brengen van componenten, het valideren van verpakkingsmethoden en het selecteren van materialen op basis van de duur van de reis en omgevingsomstandigheden zijn allemaal cruciale stappen. VIP's zijn bijvoorbeeld ideaal voor langeafstandsverzendingen, terwijl biologisch afbreekbare opties geschikt zijn voor korte afstanden. Het uiteindelijke doel blijft hetzelfde: het leveren van veilig, hoogwaardig gekweekt vlees, terwijl afval wordt verminderd en aan de regelgeving wordt voldaan.

Voor producenten van gekweekt vlees die op zoek zijn naar op maat gemaakte oplossingen, verbinden platforms zoals

Veelgestelde Vragen

Hoe kies ik tussen EPS-, PUR- en VIP-isolatie voor mijn route?

Bij het kiezen tussen EPS, PUR en VIP isolatie, is het belangrijk om uw keuze af te stemmen op de lengte van uw route en de temperatuureisen:

- EPS (Geëxpandeerd Polystyreen): Ideaal voor korte tot middellange duur, meestal tot 48 uur.

- PUR (Polyurethaan): Geschikt voor middellange tot lange duur, tot 96 uur.

- VIP (Vacuüm Geïsoleerde Panelen): Ontworpen voor zeer lange duur, meer dan 96 uur, of voor routes met extreme temperatuureisen.

Het kiezen van de juiste isolatie zorgt ervoor dat uw koudeketen intact blijft en naar behoren functioneert.

Wanneer moet ik gelpacks, PCM's, droogijs of actieve koeling gebruiken?

Gelpacks werken goed om items koel te houden tijdens korte ritten. Faseovergangsmaterialen (PCM's) zijn geweldig voor het handhaven van een constante temperatuur over langere perioden. Als u langdurig diepvriezen nodig heeft, is droogijs de beste optie. Voor consistente temperatuurregeling tijdens opslag of transport van gekweekt vlees is actieve koeling de meest betrouwbare optie. Elke methode is afgestemd op verschillende behoeften, afhankelijk van hoe lang en hoe koud de omstandigheden moeten zijn.

Welke temperatuurmonitoringrecords verwachten regelgevers tijdens transport?

Regelgevers eisen het bijhouden van nauwkeurige temperatuurmonitoringrecords om naleving van specifieke temperatuurbereiken te verifiëren.Bijvoorbeeld, koeling moet temperaturen tussen 1,7°C en 4°C handhaven, bevriezing moet onder -18°C blijven, en cryopreservatie vereist temperaturen van -80°C of lager. Real-time monitoringsystemen moeten ook zowel temperatuur als vochtigheid over de gehele koudeketen volgen om grondige documentatie te garanderen en aan de vereiste normen te voldoen.