ISO 14644 stelt de normen voor luchtkwaliteit in cleanrooms vast, cruciaal voor industrieën die gecultiveerde vleesproductiesystemen gebruiken. De richtlijnen behandelen deeltjeslimieten, monitoringstrategieën en methoden voor contaminatiecontrole. Hier is wat u moet weten:

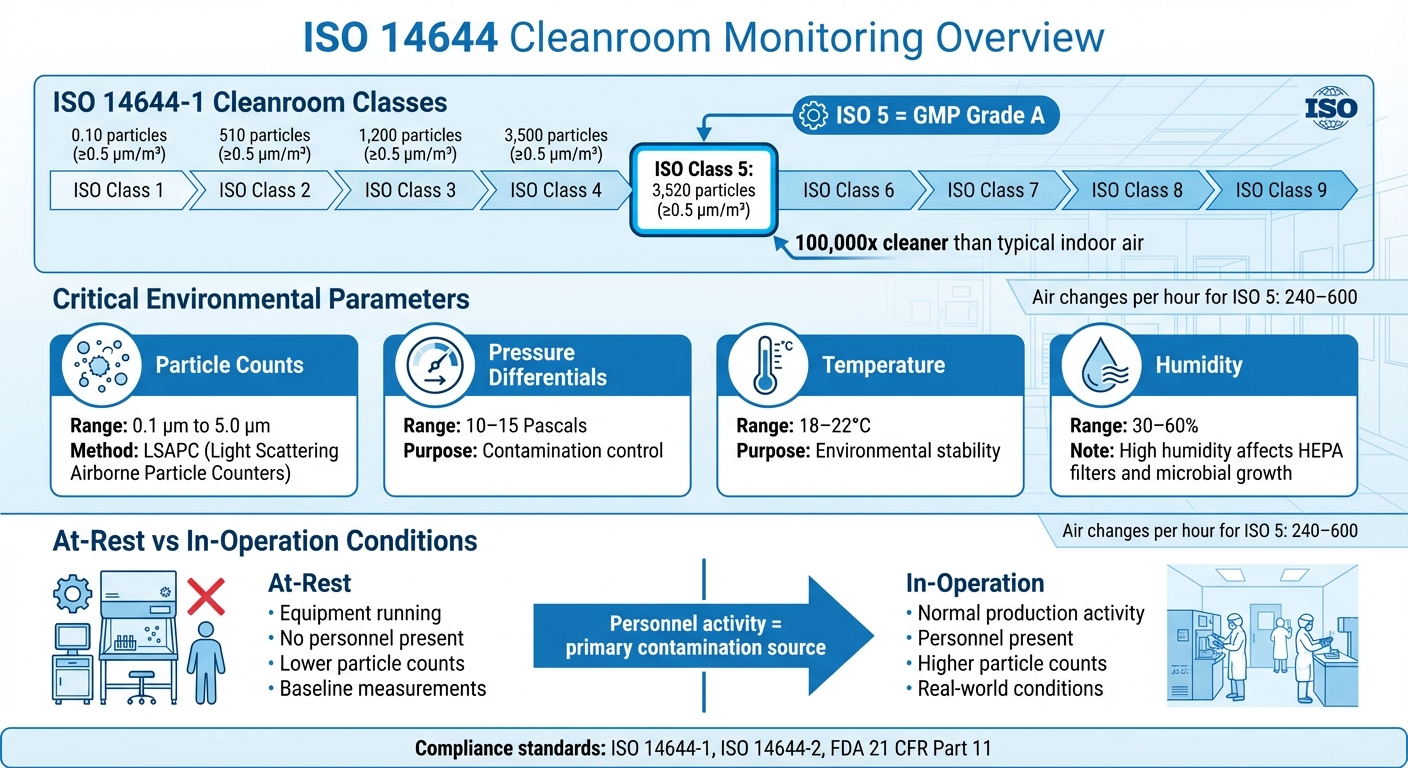

- ISO 14644-1: Definieert reinheidsklassen (ISO 1 tot ISO 9) op basis van deeltjesaantallen. Bijvoorbeeld, ISO Klasse 5 staat tot 3.520 deeltjes (≥0,5 µm/m³) toe.

- ISO 14644-2: Richt zich op risicogebaseerde monitoring, waarbij naleving onder "at-rest" en "in-operation" omstandigheden wordt gewaarborgd.

- Belangrijke Metrieken: Monitor deeltjesaantallen, drukverschillen (10–15 Pascal), temperatuur (18–22°C) en vochtigheid (30–60%).

- Methode: Gebruik Lichtverstrooiende Luchtgedragen Deeltjestellers (LSAPC), microbiële luchtmonsters en oppervlaktetests om contaminatie te detecteren.

- Automatisering: Continue monitoring systemen bieden real-time data, verminderen risico's en verbeteren de naleving van regelgevingsnormen zoals FDA 21 CFR Deel 11.

Correcte monitoring voorkomt besmetting, beschermt producten en zorgt voor naleving van cleanroom normen.

ISO 14644 Cleanroom Classificatie Normen en Belangrijke Monitoring Parameters

Een Risicogebaseerd Monitoring Plan Maken

Uitvoeren van Risicobeoordelingen

Bij cleanroom monitoring zorgt een risicogebaseerde benadering ervoor dat het monitoringsproces nauw aansluit bij de werkelijke operationele omstandigheden. Dit gaat niet over het volgen van generieke sjablonen - het gaat erom het plan af te stemmen op de specifieke risico's van uw omgeving.

Volgens ISO 14644-2:2015 moeten monitoringsplannen gebaseerd zijn op formele risicoanalyses [3][4]. Hulpmiddelen zoals HACCP en FMEA zijn bijzonder nuttig voor het systematisch identificeren van besmettingsrisico's en het lokaliseren van kritische controlepunten waar gekweekte vleesproducten direct in contact komen met de cleanroomomgeving. Het is ook cruciaal om onderscheid te maken tussen "at-rest" condities (wanneer apparatuur draait zonder personeel) en "in-operation" toestanden (tijdens normale productie), aangezien personeelsactiviteit de deeltjesniveaus aanzienlijk kan verhogen [1].

Vergeet niet aangrenzende ruimtes zoals luchtsluizen, kleedkamers en gangen. Deze gebieden spelen een cruciale rol bij het handhaven van de juiste druktrappen, die essentieel zijn voor besmettingscontrole.Regelgevende richtlijnen benadrukken ook de noodzaak van monitoringsplannen die deze aangrenzende ruimtes omvatten en batchspecifieke omgevingscontroles integreren om besmettingsrisico's te verminderen.

Selecteren van Monitoringslocaties en Parameters

Het kiezen van de juiste locaties voor sensoren is essentieel voor effectieve monitoring. Begin met het in kaart brengen van alle geclassificeerde gebieden en ondersteunende zones. Sensoren moeten strategisch worden geplaatst om representatieve gegevens te verzamelen zonder de werkzaamheden te verstoren. Geef prioriteit aan gebieden waar gekweekt vlees wordt blootgesteld, toegangspunten voor personeel en ruimtes grenzend aan lager geclassificeerde zones.

Een robuust monitoringsplan moet verder gaan dan alleen het tellen van deeltjes. Het moet ook belangrijke parameters volgen, zoals de grootte van zwevende deeltjes (variërend van 0,1 µm tot 5 µm), luchtdrukverschillen, temperatuur (meestal 18–22°C) en relatieve vochtigheid (30–60%).Hoge luchtvochtigheidsniveaus kunnen microbiële groei bevorderen en zelfs de efficiëntie van HEPA filters [1][3].

sbb-itb-ffee270

Intro tot ISO 14644-2 {Part 1} - Cleanroom Monitoring Plan (2019)

Procedures voor het monitoren van deeltjes in de lucht

Nauwkeurige monitoring van deeltjes in de lucht begint met een degelijke risicoanalyse en wordt ondersteund door precieze procedures die zorgen voor betrouwbare gegevensverzameling en tijdige reacties.

Werking van luchtdeeltjestellers

Om nauwkeurige deeltjesgegevens vast te leggen, gebruik Lichtverstrooiende Luchtdeeltjestellers (LSAPC) die voldoen aan ISO 21501-4 normen. Deze apparaten moeten worden gekalibreerd met NIST -traceerbare deeltjes voor betrouwbare metingen. Plaats sensoren op kritieke controlepunten, zodat ze het verkeer in de cleanroom niet belemmeren of de luchtstroom verstoren.Voor nauwkeurige metingen, plaats de sonde binnen 30 cm van het werkgebied, uitgelijnd met de luchtstroom om isokinetische bemonstering te behouden.

Het is belangrijk op te merken dat het aantal deeltjes aanzienlijk verschilt tussen "at-rest" condities (apparatuur in werking, geen personeel aanwezig) en "in-operation" toestanden, waar activiteit de deeltjesniveaus verhoogt. Overgaan van periodieke classificatie naar continue monitoring is cruciaal om kortstondige pieken te detecteren die handmatige tests mogelijk over het hoofd zien [1].

Deze methodische benadering ondersteunt vanzelfsprekend het stellen van duidelijke actiedrempels.

Het vaststellen van Waarschuwings- en Actieniveaus

Zodra sensoren zijn geplaatst, is het definiëren van waarschuwings en actieniveaus essentieel om besmettingsrisico's te minimaliseren.

Drempels moeten gebaseerd zijn op een risicogebaseerde strategie, in plaats van simpelweg ISO-classificatielimieten over te nemen.Waarschuwingsniveaus fungeren als vroege waarschuwingen en signaleren afwijkingen van normale omstandigheden. Actieniveaus daarentegen zijn ingesteld op de maximale deeltjesconcentratie die is toegestaan voor uw ISO-klasse en vereisen onmiddellijke onderzoek en corrigerende maatregelen. Bijvoorbeeld, ISO Klasse 5 omgevingen beperken deeltjesaantallen tot niet meer dan 3.520 deeltjes (≥0,5 µm) per kubieke meter, waardoor ze ongeveer 100.000 keer schoner zijn dan typische binnenlucht [1]. Door waarschuwingsniveaus onder deze limieten in te stellen, creëert u een buffer om potentiële problemen te onderzoeken, zoals geleidelijke HEPA-filterdegradatie of afdichtingsfouten.

Elke beslissing met betrekking tot drempels moet worden gedocumenteerd in uw monitoringsplan. Dit omvat de reden achter elk niveau en de bijbehorende responsprocedures.Bovendien helpt het combineren van deeltjesgegevens met andere omgevingsstatistieken - zoals drukverschillen, temperatuur en vochtigheid - bij het identificeren van factoren die bijdragen aan besmettingsincidenten.

Microbiële Monitoring Methoden

Naast het monitoren van deeltjes in de lucht speelt microbiële testing een sleutelrol bij het detecteren van levende verontreinigingen die de productie van gekweekt vlees kunnen beïnvloeden.

Luchtdeeltjestellers richten zich op het identificeren van niet-levende deeltjes, maar microbiële monitoring is noodzakelijk om levende organismen te ontdekken die de cleanroom-omgevingen kunnen compromitteren. Terwijl ISO 14644 richtlijnen biedt voor deeltjesclassificatie, moeten faciliteiten voor gekweekt vlees ook microbiologische limieten beheren, vooral in kritieke zones waar producten worden blootgesteld.

Actieve en Passieve Luchtbemonstering

Actieve luchtbemonstering omvat het gebruik van microbiële luchtmonsters om een specifiek volume lucht op kweekmedia te trekken, wat resultaten oplevert in CFU/m³. Deze methode maakt nauwkeurige controle over de bemonsteringslocatie en -volume mogelijk, waardoor het ideaal is voor het valideren van kritieke gebieden tijdens prestatiekwalificatie. Aan de andere kant gebruikt passieve bemonstering sedimentatieplaten die 1–4 uur worden blootgesteld om milieutrends te monitoren met minimale apparatuur.

In ISO 5 kritieke gebieden, die overeenkomen met GMP Grade A normen, zijn microbiële limieten uitzonderlijk streng. De US FDA's 2004 Aseptic Processing Guidance benadrukt dit, met de vermelding:

Monsters uit Class 100 (ISO 5) omgevingen zouden normaal gesproken geen microbiologische verontreinigingen moeten opleveren [6].

Elke microbiële aanwezigheid in ISO 5-gebieden vereist onmiddellijk onderzoek en een grondige oorzaak-analyse.

Samen vormen actieve en passieve bemonsteringsmethoden de basis voor effectieve oppervlaktebewaking.

Oppervlaktebemonsteringstechnieken

Oppervlaktebemonstering is een cruciale aanvulling op luchtbewaking, gericht op het detecteren van besmetting op werkoppervlakken, apparatuur en andere kritieke gebieden. Contactplaten (RODAC), meestal 55 mm in diameter, worden ongeveer 10 seconden tegen gladde oppervlakken gedrukt om micro-organismen direct op het kweekmedium over te brengen, wat meetbare resultaten oplevert. Voor onregelmatige of moeilijk bereikbare oppervlakken is swab-bemonstering effectiever. Voorbevochtigde steriele wattenstaafjes worden in een systematische "S"-beweging over gedefinieerde gebieden (25–100 cm²) gebruikt om grondige en representatieve bemonstering te garanderen [5] .

Beide methoden vereisen kweekmedia met neutraliserende middelen, zoals Letheen-bouillon, om eventuele resterende desinfectiemiddelen te neutraliseren die de microbiële groei zouden kunnen remmen en valse negatieven zouden kunnen veroorzaken. Incubatieomstandigheden zijn afgestemd op het type organisme: bacteriën worden geïncubeerd bij 30–35°C, terwijl schimmels 20–25°C vereisen gedurende maximaal vijf dagen [5]. Verificatie na reiniging, uitgevoerd na reiniging maar voordat de productie begint, zorgt ervoor dat de omgeving aan de vereiste normen voldoet. Zoals Vaibhavi M., een expert in het veld, uitlegt:

Oppervlaktebewaking vormt de hoeksteen van besmettingscontroleprogramma's in farmaceutische cleanrooms [5].

Geautomatiseerde Milieu Monitoring Systemen

Geautomatiseerde systemen bieden een constante stroom van realtime gegevens over factoren zoals deeltjesaantallen, druk, temperatuur en vochtigheid. Deze continue monitoring legt vluchtige besmettingsgebeurtenissen vast die periodieke tests mogelijk missen, en biedt een waardevolle aanvulling op handmatige methoden.

De herziening van ISO 14644-2 uit 2015 benadrukt de voordelen van geautomatiseerde monitoring, met name in het mogelijk maken van datagestuurde herkwalificatie. Door betrouwbaar gegevens vast te leggen die voldoen aan de regelgeving, kunnen deze systemen helpen de intervallen tussen formele classificatietests te verlengen, wat uiteindelijk kostenbesparend werkt [7].

Een waarschuwend voorbeeld komt uit juni 2024, toen de FDA een waarschuwing gaf aan Optikem International Inc. Het bedrijf had uitsluitend vertrouwd op periodieke monitoring, die er niet in slaagde besmettingsgebeurtenissen tussen februari 2021 en maart 2023 te detecteren. Deze nalatigheid leidde ertoe dat de faciliteit ongeschikt werd geacht voor de productie van steriele geneesmiddelen [1].

Het Opzetten van Continue Monitoring Systemen

Bij het implementeren van een geautomatiseerd monitoringsysteem is het essentieel ervoor te zorgen dat alle luchtdeeltjestellers voldoen aan de ISO 21501-4 normen en ondersteuning bieden voor FDA 21 CFR Deel 11 voor elektronische gegevens, inclusief functies zoals audit trails en elektronische handtekeningen [7]. De beste systemen bieden real-time dashboards die gelijktijdig belangrijke parameters monitoren zoals deeltjesaantallen, drukverschillen (meestal 10–15 Pascal), temperatuur (18–22°C) en vochtigheid (30–60%) [1].

De juiste plaatsing van monitoringprobes is cruciaal. Probes moeten binnen 305 mm (1 voet) van blootgestelde producten of kritieke werkgebieden worden geplaatst [7]. Grotere cleanrooms vereisen ten minste één sensor voor elke 100 m² van de achtergrondomgeving, met extra sensoren in overgangszones zoals luchtsluizen.Voor gebieden met unidirectionele luchtstroom worden isokinetische monsterprobes aanbevolen om nauwkeurige bemonstering te garanderen [7].

Het configureren van waarschuwingen op basis van historische datatrends - in plaats van alleen maximale ISO-limieten - kan de systeemresponsiviteit verbeteren. Zoals EU GMP Annex 1 adviseert:

De Grade A-zone moet worden gemonitord met een zodanige frequentie en met een geschikte monsteromvang dat alle interventies, tijdelijke gebeurtenissen en eventuele systeemverslechtering worden vastgelegd en alarmen worden geactiveerd als de waarschuwingslimieten worden overschreden [7].

Sommige systemen bevatten zelfs interactieve SOP-kaarten om te helpen bij de plaatsing van probes. Integratie met Gebouwbeheersystemen (BMS) of SCADA platforms kan het toezicht centraliseren en mogelijk het energieverbruik met maximaal 10% verminderen [1].

Zodra geïnstalleerd, worden deze systemen een naadloos onderdeel van de dagelijkse operaties, waardoor onmiddellijke actie mogelijk is in reactie op milieuveranderingen.

Analyseren van Real-Time Monitoring Data

Real-time data-analyse werkt samen met zowel deeltjes- als microbiële monitoringprotocollen. Door onmiddellijke reacties op besmettingsgebeurtenissen mogelijk te maken, kan het voorkomen dat kleine problemen escaleren. Het analyseren van trends in de tijd kan ook geleidelijke achteruitgang in de prestaties van HEPA-filters of afdichtingsintegriteit onthullen, wat helpt om potentiële problemen aan te pakken voordat ze leiden tot classificatiefouten [1]. Geavanceerde softwaretools kunnen zelfs deeltjespieken correleren met specifieke activiteiten, zoals het openen van deuren of HVAC-cycli, om de oorzaken te identificeren [1].

In Grade A/B zones (ISO 5) moeten opeenvolgende tellingen van deeltjes ≥5,0 µm een onderzoek in gang zetten.EU GMP-richtlijnen stellen:

Opeenvolgende of regelmatige telling van lage niveaus [van 5,0 µm deeltjes] is een indicator van een mogelijke besmettingsgebeurtenis en moet worden onderzocht [7].

Waarschuwingsniveaus moeten worden gelaagd, met protocollen variërend van kleine onderzoeken tot kritieke reacties die vereisen dat de productie stopt [1]. Functies voor extern beheer stellen supervisors in staat om gegevens via webbrowsers te bekijken en goed te keuren, waardoor nalevingsdocumentatie wordt vereenvoudigd [7]. Voor degenen die op zoek zijn naar een gestroomlijnde aanpak, zijn Monitoring as a Service (MaaS)-oplossingen beschikbaar, vanaf £600 per maand [1].

Voor kweekvleesfaciliteiten die op zoek zijn naar op maat gemaakte oplossingen,

Verbinding van Monitoring met Onderhoud en Naleving

Milieumonitoringgegevens zouden niet in een vacuüm moeten bestaan. De meest effectieve cleanroomprogramma's koppelen deeltjesaantallen, drukmetingen en microbiële terugvindingen aan HVAC-prestatiestatistieken en schoonmaakschema's. Door dit te doen, transformeren ruwe gegevens in bruikbare inzichten, waardoor betere onderhoudsbeslissingen mogelijk worden en naleving tijdens audits wordt versterkt.

Correlatie van Monitoring met HVAC en Reiniging

Het integreren van monitoringgegevens met onderhoudsgegevens versterkt de nalevingsinspanningen en vereenvoudigt de voortdurende kwaliteitscontrole.

Trendanalyse speelt een cruciale rol in voorspellend onderhoud. In plaats van te reageren op plotselinge classificatiefouten, kan continue monitoring geleidelijke problemen zoals afnemende HEPA-filterprestaties of verzwakkende afdichtingsintegriteit opsporen voordat ze escaleren tot grotere problemen [1].Bijvoorbeeld, stijgende deeltjesaantallen of drukniveaus die onder de 10–15 Pascal dalen, kunnen wijzen op inefficiënties in het HVAC-systeem [1].

Het afstemmen van milieugegevens met operationele gebeurtenissen kan helpen bij het identificeren van afwijkingen. In gekweekte vleesfaciliteiten is deze afstemming essentieel voor het handhaven van aseptische omstandigheden. Bijvoorbeeld, het volgen van deeltjespieken naast deuropeningen, personeelsbewegingen of apparatuurcycli kan onderhoudsteams helpen specifieke mechanische of procedurele problemen te lokaliseren in plaats van te kiezen voor brede systeemoverhauls [1]. Bovendien kunnen verhoogde vochtigheidsniveaus de prestaties van HEPA-filters aantasten en microbiële groei bevorderen, wat wijst op de noodzaak van aanpassingen aan het HVAC-systeem [1].

Microbiële terugwinningen fungeren als een directe maatstaf voor de effectiviteit van reiniging.Als lucht- of oppervlaktetests verhoogde microbiële tellingen onthullen, kan het nodig zijn om de schoonmaakfrequentie te verhogen of de saneringsprotocollen te herzien [8].

ISO Klasse 5 cleanrooms, die 240–600 luchtverversingen per uur vereisen om de deeltjeslimieten te handhaven, profiteren van monitoringsystemen die zijn geïntegreerd met Building Management Systems (BMS) of SCADA-platforms. Deze integraties centraliseren het toezicht en helpen ervoor te zorgen dat kritieke parameters stabiel blijven [1].

Registreren en Beoordelen van Monitoringgegevens

Grondige documentatie is essentieel voor ISO-compliance-audits. Dit omvat het bijhouden van een monitoringsplan, kalibratierecords en getimede audittrails, zoals vereist door zowel ISO- als FDA-normen [1][3][7].

Systemen die voldoen aan FDA 21 CFR Deel 11 zorgen ervoor dat records voldoen aan ALCOA principes - Toerekenbaar, Leesbaar, Gelijktijdig, Origineel en Nauwkeurig [7]. Geautomatiseerde platforms kunnen veilige, versleutelde databases creëren waar historische records niet kunnen worden verwijderd, waardoor de integriteit behouden blijft die regelgevers eisen. Functies zoals goedkeuring op afstand stellen supervisors in staat om dagelijkse monitoringgegevens via webbrowsers te bekijken en goed te keuren, waardoor nalevingsprocessen worden gestroomlijnd [7] .

Bij het beoordelen van gegevens is het belangrijk om te focussen op trends in plaats van op geïsoleerde incidenten. Geleidelijke patronen van verslechtering onthullen vaak problemen voordat ze kritieke niveaus bereiken [1][2]. Zoals Particle Measuring Systems opmerkt:

Zonder meting is er geen controle [2] .

Het organiseren van gegevens op basis van kritische controlepunten - zoals vulzones of specifieke apparatuur - in plaats van algemene ruimtedata maakt onderzoeken gerichter en efficiënter [7].

Consistente monitoringgegevens die stabiele omstandigheden aantonen, kunnen ook ondersteunen bij het verlengen van de testintervallen voor classificatie, waardoor operationele kosten worden verlaagd zonder concessies te doen aan de naleving [1][2]. Met meer dan 30% van de FDA-citaties die verband houden met tekortkomingen in kwaliteitssystemen [1], bieden robuuste monitoringgegevens een cruciale bescherming tijdens inspecties.

Voor kweekvleesfaciliteiten biedt

Conclusie

Het implementeren van ISO 14644 monitoring in gekweekte vleesproductie vereist een goed gestructureerde risicoanalyse. Dit proces moet kritische controlepunten identificeren, optimale sensorplaatsing bepalen en praktische waarschuwings- en actieniveaus vaststellen om effectieve contaminatiecontrole te waarborgen [9].

De overgang van periodieke tests naar continue geautomatiseerde monitoring markeert een grote verschuiving in cleanroombeheer. Terwijl ISO 14644-1 het kader biedt voor de initiële classificatie, kunnen continue monitoringsystemen kortetermijnschommelingen detecteren die bij periodieke tests volledig over het hoofd gezien kunnen worden [1][2]. Door realtime gegevens te bieden over deeltjesaantallen, drukverschillen, temperatuur en vochtigheid, stellen deze systemen operators in staat om aseptische omstandigheden te handhaven en potentiële contaminatierisico's aan te pakken voordat ze escaleren.

Menselijke factoren beïnvloeden ook aanzienlijk de beheersing van besmetting. Aangezien menselijke activiteit de belangrijkste bron is van microbiële besmetting in cleanrooms [9], is het cruciaal om monitoringgegevens af te stemmen op personeelsbewegingen, kledingprotocollen en operationele omstandigheden. Geautomatiseerde systemen geïntegreerd met Gebouwbeheersystemen bieden tijdgestempelde, fraude-bestendige audit trails - essentieel voor het voldoen aan de regelgeving, vooral gezien het feit dat meer dan 30% van de FDA-citaties betrekking heeft op Kwaliteitssystemen [1].

Continue monitoring vermindert ook de regelgevingsrisico's, zoals benadrukt door de waarschuwing van de FDA aan Optikem International Inc. in juni 2024. Deze zaak benadrukte de gevaren van het uitsluitend vertrouwen op periodieke controles, waardoor kritieke besmettingsgebeurtenissen onopgemerkt bleven.Het resultaat was een vaststelling dat de faciliteit ongeschikt was voor steriele productie, wat een grondige risicoanalyse van besmettingsgevaren vereiste [1].

Veelgestelde vragen

Hoe bepaal ik wat ik eerst moet monitoren in mijn cleanroom?

Om te voldoen aan ISO 14644 en een stabiele gecontroleerde omgeving voor de productie van gekweekt vlees te behouden, is het essentieel om je te concentreren op een paar belangrijke parameters. Deze omvatten deeltjesaantallen, luchtdrukverschillen, temperatuur en vochtigheid - die allemaal een directe rol spelen in het handhaven van luchtzuiverheid en omgevingsstabiliteit.

Het is ook belangrijk om monitoringinspanningen te prioriteren op basis van gebieden met het grootste risico op besmetting. Factoren zoals personeelsbeweging en materiaalverwerking kunnen de reinheid aanzienlijk beïnvloeden. Plaats strategisch bemonsteringspunten in kritieke zones om representatieve gegevens te verzamelen en effectieve monitoring te garanderen.

Hoe vaak moet ik deeltjes en microben bemonsteren in ISO Klasse 5-gebieden?

Deeltjesbemonstering in ISO Klasse 5-gebieden moet minstens elke zes maanden plaatsvinden om ervoor te zorgen dat de normen worden gehandhaafd. Voor microbiële testen wordt de frequentie bepaald door risicobeoordelingen en de al bestaande monitoringsplannen. Deze plannen zijn ontworpen om in lijn te zijn met ISO 14644-normen, en het is cruciaal om ze regelmatig te herzien. Dit helpt de integriteit van de cleanroom te behouden en zorgt ervoor dat aan alle wettelijke vereisten wordt voldaan.

Wat moet ik doen als een alarm- of actielimiet wordt overschreden?

Als een alarmlimiet wordt overschreden, is het belangrijk om de monitoring op te voeren, mogelijke oorzaken te onderzoeken en uw bevindingen vast te leggen. Aan de andere kant vereist het overschrijden van een actiegrens onmiddellijke interventie - dit kan het stoppen van de operaties omvatten indien nodig, het achterhalen van de oorzaak en het nemen van corrigerende maatregelen. Het volgen van deze procedures helpt om te voldoen aan de ISO 14644-normen en behoudt de cleanroomomstandigheden, die cruciaal zijn voor omgevingen zoals die gebruikt worden in de productie van gekweekt vlees.