In de productie van gekweekt vlees transformeren sensoren en geautomatiseerde systemen de manier waarop bioreactoren worden beheerd. Door kritieke factoren zoals pH, opgelost zuurstof, glucose en temperatuur in real-time te volgen, zorgen deze technologieën voor consistente celgroei en minimaliseren ze risico's zoals besmetting of batchfalen. Hier is wat u moet weten:

-

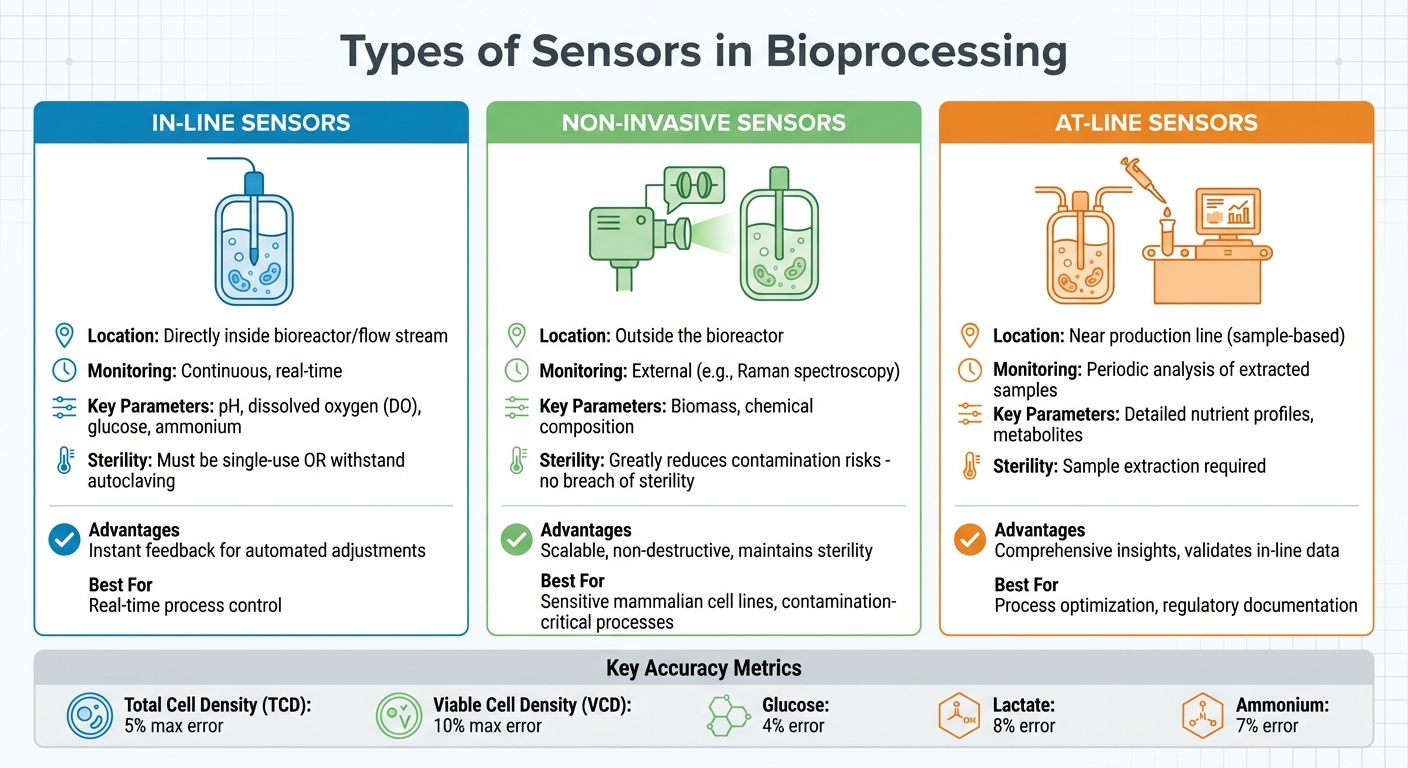

Soorten sensoren:

- In-line: Monitor parameters direct binnen de bioreactor voor real-time aanpassingen.

- Niet-invasief: Gebruik externe hulpmiddelen zoals Raman-spectroscopie om steriliteit te behouden.

- At-line: Analyseer monsters nabij de productie voor gedetailleerde inzichten.

- Belangrijke meetwaarden: Temperatuur, pH, opgelost zuurstof, glucose, lactaat en ammoniumgehaltes zijn cruciaal voor procescontrole. Geavanceerde sensoren kunnen deze met hoge precisie meten, wat betere besluitvorming ondersteunt.

- Automatiseringsvoordelen: AI-gestuurde sensoren bieden directe updates, verminderen handmatige bemonstering en optimaliseren voedingsstrategieën voor voedingsstoffen. Dit verbetert de efficiëntie en voldoet aan de regelgeving.

- Opschalen: Overgaan van laboratoriumschaal naar commerciële productie vereist robuuste sensoren die grotere volumes en complexe omstandigheden aankunnen. Multi-spatiële arrays en geavanceerde kalibratiemethoden zijn essentieel.

Deze verschuiving naar geautomatiseerde, sensorgestuurde systemen draait niet alleen om het verbeteren van de efficiëntie, maar ook om het voldoen aan regelgevingseisen en het waarborgen van productkwaliteit op schaal. Blijf lezen om meer te ontdekken over sensorintegratietechnieken, onderhoudstips en hoe AI de toekomst van bioprocessing vormgeeft.

Bioprocesautomatisering voor PAT met BioProfile FLEX2 plus Seg-Flow

Soorten sensoren gebruikt in bioprocessing

Soorten sensoren in bioprocessing: In-line, niet-invasief en at-line vergelijking

Het kiezen van de juiste sensoren voor bioprocessing draait om het balanceren van real-time monitoring, steriliteit en het benodigde detailniveau. De drie hoofdtypen - in-line, niet-invasief, en at-line - spelen elk een unieke rol in de productie van gekweekt vlees. Deze sensoren zijn bedoeld om nauwkeurige gegevens te leveren terwijl ze het risico op besmetting minimaliseren, zodat ze naadloos passen in specifieke bioprocessingbehoeften.

In-Line Sensoren

In-line sensoren worden direct in de bioreactor of stroom geplaatst en bieden continue, real-time monitoring van kritieke parameters zoals pH, opgelost zuurstof (DO), glucose en ammonium.Aangezien ze ondergedompeld zijn in het kweekmedium, moeten ze ofwel voor eenmalig gebruik zijn of robuust genoeg om sterilisatiemethoden zoals autoclaveren te weerstaan om een steriele omgeving te behouden. In gevallen waar directe onderdompeling niet haalbaar is, komen niet-invasieve sensoren als een steriel alternatief in beeld.

Niet-Invasieve Sensoren

Niet-invasieve sensoren werken van buiten de bioreactor, met behulp van tools zoals Raman-spectroscopie om de kweekomstandigheden te monitoren zonder de steriliteit te doorbreken. Deze methode vermindert het risico op besmetting aanzienlijk, wat vooral belangrijk is bij het werken met gevoelige zoogdiercellijnen in de productie van gekweekt vlees. Bijvoorbeeld, All-in-One Process Raman-oplossingen maken schaalbare, niet-destructieve tracking van biomassa en chemische samenstelling mogelijk [3].Hoewel ze uitblinken in het handhaven van steriliteit, kunnen niet-invasieve sensoren mogelijk niet de precisie van in-line opties evenaren voor bepaalde parameters, waardoor ze ideaal zijn voor scenario's waarin het vermijden van besmetting voorrang heeft. Wanneer meer gedetailleerde analyse nodig is, bieden at-line sensoren een waardevolle aanvulling.

At-Line Sensors

At-line sensoren worden gebruikt om monsters te analyseren die in de buurt van de productielijn zijn genomen. Deze sensoren zijn bijzonder effectief voor het valideren van in-line gegevens of wanneer gedetailleerde analyse zwaarder weegt dan de behoefte aan directe resultaten. Terwijl in-line sensoren directe feedback bieden voor geautomatiseerde aanpassingen, duren at-line methoden langer maar leveren ze meer uitgebreide inzichten in voedingsprofielen en metabolieten [1]. Dit maakt ze vooral nuttig voor procesoptimalisatie en het voldoen aan wettelijke vereisten, waar gedetailleerde documentatie cruciaal is.

Sleutelparameters voor real-time monitoring

Selecteren van proces-specifieke variabelen

Om processen effectief te monitoren, is het essentieel om uw doelen te definiëren en de juiste parameters te kiezen. Veelvoorkomende variabelen zoals temperatuur, pH, en opgeloste zuurstof (DO) helpen stabiele omstandigheden te handhaven, terwijl Kritische Procesparameters (CPPs) - zoals glucose-, lactaat- en ammoniumconcentraties - een direct venster bieden naar de metabole toestand en nutriëntenniveaus [4].

Sleutelprestatie-indicatoren (KPIs), inclusief totale celdichtheid (TCD) en levensvatbare celdichtheid (VCD) , zijn even cruciaal. Deze indicatoren volgen de celgroei en helpen het beste moment te bepalen voor acties zoals oogsten of het verschuiven van media [4].Bijvoorbeeld, Raman-spectroscopie kan TCD schatten met een maximale fout van 5% en VCD met een fout van 10%. Evenzo tonen real-time metabolietmetingen fouten van ongeveer 4% voor glucose, 8% voor lactaat en 7% voor ammonium [4]. Dit precisieniveau toont het voordeel van real-time monitoring ten opzichte van traditionele handmatige bemonsteringsmethoden [1].

Een ander voordeel van geautomatiseerde in-line monitoring is het vermogen om handmatige bemonstering te verminderen, wat het risico op besmetting en mogelijke batchfouten aanzienlijk verlaagt [1][4]. Real-time gegevens vergemakkelijken ook geautomatiseerde voedingsstofcontrole, waardoor nauwkeurige voedingsstrategieën mogelijk worden. Bijvoorbeeld, het handhaven van glucosespiegels boven kritieke drempels, zoals 4 g/L, leidt tot betere opbrengsten en consistentie [4].

Zodra de sleutelvariabelen zijn geïdentificeerd, is de volgende stap het waarborgen van nauwkeurige monitoring door de juiste plaatsing van sensoren.

Sensorplaatsing en nauwkeurigheid

De plaatsing van sensoren is net zo belangrijk als het selecteren van de juiste. Om nauwkeurige metingen te garanderen, moeten sondes volledig worden ondergedompeld in het kweekmedium met behulp van gestandaardiseerde adapters zoals PG13.5 kabelwartels [4] . In grotere systemen wordt de locatie van de sensor nog crucialer, omdat het ervoor zorgt dat de gegevens de hele tank weerspiegelen in plaats van slechts een klein gebied [4].

Temperatuurcompensatie speelt een sleutelrol bij het handhaven van nauwkeurigheid. Metingen van pH en DO zijn bijzonder gevoelig voor temperatuursveranderingen, die kunnen worden aangepakt met behulp van zenderbladen die RTD (weerstandstemperatuurdetector) of thermistoringangen verbinden met de besturingssoftware [3] .Dit zorgt ervoor dat temperatuurschommelingen de metingen niet vervormen, waardoor wordt voldaan aan de kwaliteitsnormen die vereist zijn voor de productie van gekweekt vlees.

sbb-itb-ffee270

Hoe sensoren te integreren met geautomatiseerde besturingssystemen

Sensors aansluiten op bioprocesbesturingssoftware

De manier waarop sensoren communiceren met uw centrale software hangt af van de structuur van uw besturingssysteem. Traditionele hiërarchische structuur besturingssystemen (HSCS) gebruiken een drielaagse opstelling waarbij analoge signalen door een PLC of DCS gaan. Deze systemen digitaliseren de gegevens voordat ze naar de centrale software worden gestuurd. Hoewel betrouwbaar, kan deze benadering leiden tot knelpunten.

Veel moderne faciliteiten voor gekweekt vlees schakelen over naar Fieldbus Control Systems (FCS) en Networked Control Systems (NCS).Deze systemen vereenvoudigen integratie door sensoren rechtstreeks verbinding te laten maken met het centrale systeem via een enkel communicatiekanaal [5]. De slimme sensoren van vandaag kunnen gegevens verwerken en zelfdiagnoses uitvoeren, waardoor de noodzaak voor tussenliggende rekenapparaten wordt geëlimineerd [5]. Bijvoorbeeld, de overstap naar een FCS voor L-asparaginase II fermentatie resulteerde in een 100% toename in output vergeleken met oudere controlemethoden [5].

Bij het instellen van sensoren, zorg ervoor dat ze voldoen aan digitale standaarden en temperatuurcompensatieprotocollen. Sensoren en actuatoren moeten compatibel zijn met algemeen geaccepteerde digitale standaarden zoals Profibus, Foundation Fieldbus of Ethernet. Dit zorgt voor gemakkelijke vervanging van apparaten en vermindert onderhoudskosten [5].Gespecialiseerde bioprocesbesturingssoftware, zoals TruBio (aangedreven door Emerson DeltaV), ondersteunt opschaling en zorgt voor gegevensintegriteit zonder handmatige programmering [3].

Voor het inkopen van hoogwaardige sensoren en componenten die aan deze normen voldoen, kunt u geverifieerde opties verkennen op

Met deze gestroomlijnde systemen kunnen geavanceerde AI en data-analyse de bioprocesbesturing verder verbeteren.

Gebruik van AI en Data-analyse

Op basis van realtime monitoring transformeren AI-gestuurde biosensoren de manier waarop gekweekt vlees bioprocessing wordt beheerd. In februari 2025 introduceerde The Cultivated B een multikanaal, AI-gestuurd biosensorsysteem dat continue monitoring integreert met realtime data-analyse. Dit systeem volgt celgroei en metabolische activiteit - zoals glucose, aminozuren en melkzuur - bij picomolaire concentraties. Het resultaat? Aanbevelingen in real-time voor media-aanpassingen en controle strategieën, waardoor de noodzaak voor handmatige bemonstering of fysieke sondes wordt geëlimineerd [6] [7]. Hamid Noori, oprichter en CEO van The Cultivated B, benadrukte de impact:

"Onze sensortechnologie voor bioreactoren versnelt de leercurve van bioprocessing, waardoor een output van hoge kwaliteit en uitzonderlijke productkwaliteit wordt gegarandeerd. Ik ben ervan overtuigd dat dit industrieën in staat zal stellen om workflows te stroomlijnen en schaalbare processen mogelijk te maken door verbeterde automatisering." [6]

Om dynamische procesaanpassingen te optimaliseren, gebruik multi-channel biosensoren die in staat zijn om moleculen op picomolair niveau te detecteren.Deze sensoren leveren gegevens met hoge resolutie die AI-systemen kunnen analyseren [6]. Het koppelen van slimme sensoren met actuatoren in lokale gesloten-lussystemen en het gebruik van fuzzy logic voor nutriëntenoptimalisatie kan de afhankelijkheid van centrale netwerken verminderen [5].

Onderhoud en Opschaling van Sensor Systemen

Sensor Kalibratie en Onderhoud

Kalibratie is de ruggengraat voor het garanderen van nauwkeurige metingen in de productie van gekweekt vlees. Dit proces stemt de sensoruitgangen - zoals die van thermometers, drukmeters, pH-sensoren en opgeloste zuurstofsondes - af op vastgestelde normen. Regelmatige kalibratie is niet alleen een goede praktijk; het is essentieel voor het voldoen aan GMP-vereisten en voedselveiligheidsvoorschriften zoals Verordening (EG) 853/2004 [1].Om dit te bereiken, zijn het instellen van consistente kalibratieschema's en het gebruik van geautomatiseerde monitoringsystemen voor gegevensregistratie belangrijke stappen voor zowel naleving als procesefficiëntie.

Geautomatiseerde bioprocessoftware, in combinatie met geïntegreerde RTD's (weerstandstemperatuursensoren), helpt bij het handhaven van nauwkeurige kalibratie, zelfs wanneer de temperaturen fluctueren.

Voor een meer handige optie winnen wegwerpsensoren aan populariteit. Deze verminderen de noodzaak voor uitgebreide reiniging en herkalibratie. Systemen zoals de Thermo Scientific DynaDrive kunnen bijvoorbeeld opschalen van 5 tot 5.000 liter terwijl ze automatisering en efficiëntie behouden [3]. Aan de andere kant kunnen herbruikbare sensoren, hoewel ze meer onderhoud vereisen, duurzaamheid op de lange termijn bieden.

Zodra uw kalibratie- en onderhoudsworkflows solide zijn, brengt het opschalen van deze sensorsystemen voor commerciële productie een geheel nieuwe reeks uitdagingen met zich mee.

Schaalvergroting naar Commerciële Productie

Bij het opschalen naar grotere productie moeten sensorsystemen zich aanpassen om ruimtelijke variabiliteit aan te pakken. Een sensor die perfect werkt in een kleine 50 ml schaal, levert mogelijk geen nauwkeurige gegevens in een 2-liter celzak - of een veel grotere bioreactor [2]. Naarmate de volumes van bioreactoren toenemen, schieten enkelpuntsensoren vaak tekort in het vastleggen van de volledige complexiteit van de omgeving.

Om dit tegen te gaan, zijn multi-spatiële sensorarrays en geavanceerde dunnefilmsensoren effectief. Deze systemen bieden uniforme monitoring, met minder dan 2% variatie in prestaties over een periode van 30 dagen [2]. Voor schommelende bioreactoren moeten sensoren ook aanzienlijke mechanische stress kunnen weerstaan. Flexibele sensorontwerpen zijn getest om meer dan 1.498.110 buigcycli te overleven voordat er tekenen van slijtage optreden [2].Het toevoegen van beschermende membranen, zoals polyethersulfon (PES), kan biofouling verder minimaliseren en de levensduur van de sensor verlengen.

Voordat u opschaalt, is het verstandig om de sensorprestaties te testen op microfluidische schaalmodellen. Deze aanpak helpt om potentiële problemen vroegtijdig te identificeren, wat zorgt voor soepelere overgangen naar commerciële hardware [8]. Bovendien is het cruciaal om bioprocescontrollers te kiezen die naadloze gegevensoverdracht van laboratoriumschaal naar productieschaal mogelijk maken. Platforms zoals Emerson DeltaV zijn ontworpen om de gegevensintegriteit te behouden en het technologieoverdrachtsproces van R&D naar volledige productie te vergemakkelijken [3].

Conclusie

Het koppelen van sensoren aan geautomatiseerde bioprocessystemen revolutioneert de productie van gekweekt vlees, waardoor het van experimenteel onderzoek naar grootschalige productie gaat.Door real-time monitoring van belangrijke factoren zoals pH, opgelost zuurstof, glucose en temperatuur mogelijk te maken, bieden deze systemen directe inzichten in de kweekomstandigheden. Dit maakt snelle aanpassingen mogelijk, waardoor het risico op mislukkingen wordt verminderd en optimale groei wordt bevorderd. Zoals Giovanni Campolongo, Senior Market Segment Manager bij

"Het benutten van inline sensoren voor monitoring en controle van procesomstandigheden zal essentieel zijn voor het realiseren van succesvolle commerciële productie" [9].

Deze synergie ondersteunt elke fase van de productie, van het verfijnen van processen tot het voldoen aan strikte regelgevingseisen.

Geautomatiseerde systemen minimaliseren ook handmatige interventie terwijl ze gedetailleerde gegevenslogboeken genereren - een essentieel onderdeel voor GMP-naleving en Britse voedselveiligheidsnormen.Geavanceerde controllers, zoals de Thermo Scientific DynaDrive, kunnen volumes aan van 5 tot 5.000 liter [3], wat zorgt voor een soepele overgang van laboratoriumschaal naar commerciële schaal operaties.

De integratie van AI-gestuurde monitoring voegt een extra laag van efficiëntie toe. Waar traditionele methoden dagen kunnen duren om problemen te identificeren, bieden AI-gestuurde biosensoren directe updates over de bioreactoromstandigheden [1]. Dit niveau van responsiviteit is cruciaal in een sector waar de productiekosten zijn gedaald - van ongeveer £250.000 per burger in 2000–2001 tot slechts £7,40 begin 2022 [9]. Met wereldwijd meer dan 150 bedrijven die nu werken aan gekweekt vlees, is het integreren van efficiënte sensorsystemen verschoven van een luxe naar een competitieve vereiste [9].

Naarmate deze technologieën zich blijven ontwikkelen, spelen platforms zoals

Veelgestelde vragen

Hoe helpen niet-invasieve sensoren de steriliteit in bioprocessingsystemen te behouden?

Niet-invasieve sensoren spelen een sleutelrol bij het steriel houden van bioprocessingsystemen door ze te monitoren zonder direct contact te maken met de celkweekomgeving. Deze sensoren worden meestal buiten de bioreactor geplaatst of maken gebruik van microfluïdische systemen, waardoor ze realtime gegevens kunnen verzamelen over factoren zoals opgelost zuurstof, pH-waarden en metabolieten - allemaal zonder de bioreactor te doorbreken.

Deze methode minimaliseert het risico op besmetting aanzienlijk vergeleken met oudere, invasieve sondes. Technologieën zoals optische sensoren en AI-gestuurde biosensoren gaan nog een stap verder door zowel procescontrole als datanauwkeurigheid te verbeteren, terwijl steriliteit behouden blijft. Dergelijke vooruitgangen zijn cruciaal voor het beschermen van de integriteit van kweekvleesproductiesystemen.

Hoe verbetert AI de bioprocescontrole in de productie van kweekvlees?

AI speelt een transformerende rol in het verbeteren van bioprocescontrole voor kweekvlees, door nauwkeurige, efficiënte en geautomatiseerde productiebeheer te bieden. Het bereikt dit door real-time gegevens te analyseren die zijn verzameld van sensoren die kritieke parameters zoals pH, zuurstofniveaus, temperatuur en celgroei monitoren. Met behulp van machine learning-algoritmen verwerkt AI deze gegevens om resultaten te voorspellen, onregelmatigheden te signaleren en omstandigheden bij te stellen, waardoor consistente kwaliteit wordt gewaarborgd en verspilling wordt geminimaliseerd.

Wanneer gecombineerd met in-line sensoren, kunnen door AI aangedreven bioprocessystemen automatisch instellingen aanpassen om ideale groeicondities te behouden, waardoor handmatige interventie overbodig wordt. Deze benadering verhoogt niet alleen de schaalbaarheid en betrouwbaarheid, maar helpt ook te voldoen aan de regelgevingseisen, wat de commerciële levensvatbaarheid van de productie van gekweekt vlees bevordert.

Hoe kunnen sensoren effectief worden opgeschaald voor commerciële productie van gekweekt vlees?

Het opschalen van sensoren voor de productie van gekweekt vlees op commercieel niveau vereist geavanceerde systemen die in staat zijn tot nauwkeurige monitoring en controle naarmate de productievolumes toenemen. Moderne sensortechnologieën, zoals draadloze sensoren en multiparameter sondes, zijn ontworpen om essentiële variabelen zoals pH, opgelost zuurstof, glucosewaarden en temperatuur in bioreactoren te monitoren. Deze sensoren worden vaak geleverd met flexibele, ingebedde ontwerpen die realtime, ruimtelijk-resolved dataverzameling mogelijk maken, waardoor consistente omstandigheden voor optimale celgroei worden gegarandeerd.

Voor grootschalige operaties moeten deze sensoren naadloos samenwerken met geautomatiseerde feedbacksystemen. Deze integratie maakt continue gegevensregistratie en realtime aanpassingen aan kritieke factoren zoals voedingsstoffenvoorziening en zuurstofniveaus mogelijk. Automatisering vermindert de noodzaak van handmatige interventie, verbetert de reproduceerbaarheid en verhoogt de algehele efficiëntie. Ondertussen bieden innovaties zoals multiplex-sondes en draadloze elektronica een kosteneffectieve manier om op te schalen zonder in te boeten op nauwkeurigheid of betrouwbaarheid. Door deze technologieën te adopteren, kunnen producenten stabiele processen handhaven, consistente productkwaliteit garanderen en operationele efficiëntie verbeteren naarmate ze uitbreiden naar commerciële productie op schaal.